Спосіб прошивки заготовки на горизонтальному гідравлічному пресі

Номер патенту: 99774

Опубліковано: 25.06.2015

Автори: Угрюмов Юрій Дмитрович, Павловський Борис Григорович, Добряк Володимир Дмитрович, Степаненко Олександр Миколайович, Балакін Валерій Федорович, Гармашов Денис Юрійович

Формула / Реферат

1. Спосіб прошивки заготовки на горизонтальному гідравлічному пресі, що включає розміщення заготовки в матриці шляхом її переміщення і прошивку заготовки у стакан з денцем прошивним пуансоном з підпором на задній торець заготовки з боку опорного пуансона, який відрізняється тим, що після отримання денця товщиною 100-150 мм підпір на задній торець заготовки знімають за допомогою переміщення опорного пуансона у напрямку прошивки і прошивають денце прошивним пуансоном, головка якого виконана сферичною.

2. Спосіб за п. 1, який відрізняється тим, що підпір на задній торець заготовки знімають за допомогою переміщення матриці у напрямку, протилежному напрямку прошивки і одночасно прошивають денце на нерухомому прошивному пуансоні.

3. Спосіб за пп. 1 і 2, який відрізняється тим, що переміщення опорного пуансона і переміщення матриці здійснюють на величину ![]() , де

, де ![]() - товщина денця,

- товщина денця, ![]() - коефіцієнт витяжки при прошивці денця.

- коефіцієнт витяжки при прошивці денця.

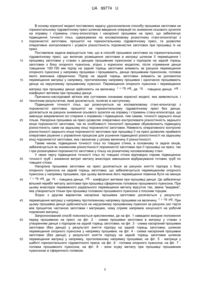

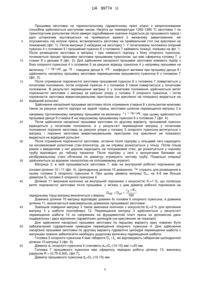

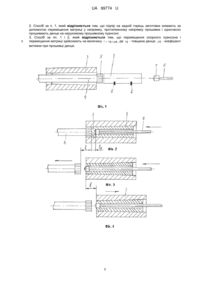

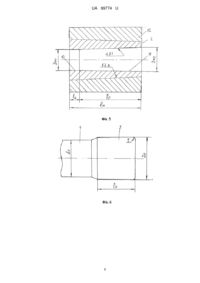

Текст

Реферат: Спосіб прошивки заготовки на горизонтальному гідравлічному пресі включає розміщення заготовки в матриці шляхом її переміщення і прошивку заготовки у стакан з денцем прошивним пуансоном з підпором на задній торець заготовки з боку опорного пуансона. Після отримання денця товщиною 100-150 мм підпір на задній торець заготовки знімають за допомогою переміщення опорного пуансона у напрямку прошивки і прошивають денце прошивним пуансоном, головка якого виконана сферичною. UA 99774 U (12) UA 99774 U UA 99774 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі обробки металів тиском і може бути використана при виробництві трубних заготовок прошивкою переважно на пілігримових трубопрокатних агрегатах, до складу яких входять горизонтальні гідравлічні преси. Відомий спосіб прошивки злитків шляхом дії інструмента на злиток з боку його донної частини та додання до нього зусилля підпору (див. "Производство труб из цветных металлов" / Ю.Ф. Шевакин и др., М.: Металлургиздат, 1963, с. 55). Недоліком цього способу є потрапляння дефектного металу в стінку стакана, що погіршує якість одержуваної продукції і збільшує коефіцієнт витрати металу. Відомий спосіб прошивки злитків шляхом дії інструмента на злиток з боку його донної частини та прикладання до нього зусилля підпору, причому зусилля підпору прикладають після прошивки злитка до вершини усадочної раковини, а знімають безпосередньо після її закриття, при цьому зусилля підпору приймають рівним зусиллю прошивки (див. А. С. 586956 СРСР, "Спосіб прошивання зливків". МКл. В21J 5/00, В21С 23/08, 1978, Бюл. № 1). Використання відомого способу дозволяє отримати більш якісні вироби без наявності в стінках включень із зони усадочної раковини злитка за рахунок такого застосування підпору, при якому дефектний метал з усадочної раковини і передусадочної порожнини переміщується в денце стакана і в подальшому видаляється в технологічну обріз. Недоліком відомого способу є недоцільність використання його для прошивки круглої заготовки з безперервнолитого металу, у якій відсутня усадкова раковина і підусадочна порожнина. Найбільш близьким до пропонованого по технічній суті і технічному результату, що досягається, є спосіб прошивки на горизонтальному гідравлічному пресі, що містить розміщення заготовки в матриці шляхом її переміщення і прошивку заготовки в стакан прошивним пуансоном з підпором на задній торець заготовки з утворенням денця (див. "Оборудование цехов с пилигримовыми трубопрокатными установками" / С.Н. Кожевников, А.В. Праздников, A.M. Иоффе и др. М.: Металлургия, 1974, с. 47-61, рис. 17 - найближчий аналог). У трубному виробництві для прошивки заготовок (злитків) у матриці (контейнері) застосовують тільки, заповнювальну прошивку. Переваги пресової прошивки обумовлені схемою усестороннього стиску, що підвищує пластичність металу. При прошивці велике зусилля на прошивний пуансон викликає його згинання і призводить до різностінності. Деформація виконується в глухий (із закритим дном) матриці (контейнері), що забезпечує підпір на задній торець заготовки в процесі прошивки. Тому повна (наскрізна) прошивка не досягається і в результаті отримується стакан. Протягом всього процесу прошивки зусилля прошивки зберігається приблизно постійним. З моменту підходу головки прошивного пуансона на певну відстань до дна матриці, починається інтенсивний ріст зусилля, пов'язаний з виникненням течії металу і тертя щодо дна матриці, а потім і торця головки прошивного пуансона. Від величини обмеження зусилля прошивки залежить товщина денця одержуваного стакана (див. "Технология прокатного производства" / А.П. Грудев, Л.Ф. Машкин, М.И. Ханин, М.: Интермет Инжиниринг, 1994, с. 512-515). Суттєвими ознаками найближчого аналога, що збігаються з суттєвими ознаками заявленої корисної моделі, є розміщення заготовки в матриці шляхом її переміщення і прошивка заготовки в стакан прошивним пуансоном з підпором на задній торець заготовки з утворенням денця товщиною 100-150 мм. Недоліками відомого способу прошивки є: 1. Підвищена різностінність заднього кінця стакана (біля денця), що обумовлено особливостями процесу прошивки заготовки на діючих горизонтальних гідравлічних пресах, де підвищена різностінність стакана пов'язана зі значними труднощами забезпечення співвісності системи: прошивний пуансон - матриця; підвищеними технологічними зазорами між заготовкою та матрицею, значним збільшенням зусилля наприкінці прошивки та відповідним збільшенням вигину прошивного пуансона. 2. Прошивка заготовки в стакан з денцем не дозволяє оперативно контролювати і усувати підвищену різностінність стакана, що має місце в основному у денця. 3. Підвищена різностінність у задньому кінці порожнистої заготовки та наявність денця товщиною 100-150 мм призводять до збільшення осьового зусилля на стержень оправки косовалкового розкотного стану-елонгатора, встановленого в лінії пілігримового трубопрокатного агрегату. 4. Підвищена кінцева різностінність стаканів і гільз призводить до відповідного збільшення різностінності труб, що підлягають прокатці на пілігримовому стані, що збільшує відбраковку по невідповідності товщини стінки вимогам стандартів і збільшення витратного коефіцієнта металу. 1 UA 99774 U 5 10 15 20 25 30 35 40 45 50 55 В основу корисної моделі поставлено задачу удосконалення способу прошивки заготовки на горизонтальному гідравлічному пресі шляхом введення операцій по зниженню осьового зусилля на оправку і стрижень стану-елонгатора і наскрізної прошивки на пресі, що забезпечує підвищення точності гільз, одержуваних на косовалковому розкотному стані-елонгаторі з порожнистої заготовки, прошитої на горизонтальному гідравлічному пресі, та дозволяє оперативно контролювати і усувати різностінність порожнистих заготовок при прошивці їх на пресі. Поставлена задача вирішується тим, що в способі прошивки заготовки на горизонтальному гідравлічному пресі, що включає розміщення заготовки в матриці шляхом її переміщення і прошивку заготовки у стакан з денцем прошивним пуансоном з підпором на задній торець заготовки з боку опорного пуансона, згідно з корисною моделлю, після отримання денця товщиною 100-150 мм підпір на задній торець заготовки знімають за рахунок переміщення опорного пуансона у напрямку прошивки і прошивають, денце прошивним пуансоном, головка якого виконана сферичною. Підпір на задній торець заготовки знімають за допомогою переміщення матриці у напрямку, протилежному напрямку прошивки і одночасно прошивають денце на нерухомому прошивному пуансоні. Переміщення опорного пуансона і переміщення матриці при прошивці денця здійснюють на величину q q , де q - товщина денця, q коефіцієнт витяжки при прошивці денця. Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі, яка заявляється, і технічним результатом, який досягається, полягає в наступному. Підвищення точності гільз, що розкочуються на косовалковому стані-елонгаторі з порожнистої заготовки, прошитої на горизонтальному гідравлічному пресі без денця, досягається за рахунок зниження осьового зусилля на оправку і стрижень стану-елонгатора, що зменшує викривлення осі стержня з оправкою і підвищення, тим самим, точності заднього кінця гільзи. Наскрізна прошивка на пресі дозволяє оперативно контролювати різностінність заднього кінця порожнистої заготовки, так як особливості технології прошивки обумовлюють підвищену різностінність саме на задньому кінці порожнистої заготовки. Наявність оперативного контролю різностінності заднього кінця порожнистої заготовки при прошивці її на пресі дозволяє приймати оперативні рішення з управління процесом для усунення підвищеної різностінності на задньому кінці порожнистої заготовки, яка і визначає у цілому величину її різностінності. Таким чином, підвищення точності гільз по товщині стінки, в основному їх задніх кінців, забезпечується як зниженням різностінності порожнистої заготовки при її прошивці на пресі, так і при розкачуванні порожнистої заготовки у гільзу на розкатному косовалковому стані. У свою чергу підвищення точності гільз по товщині стінки відповідно сприяє підвищенню точності труб і зниження витрат металу внаслідок зменшення відбракування готових труб по товщині стінки. Наскрізна прошивка заготовки на пресі досягається за рахунок зняття підпора з боку опорного пуансона на задній торець заготовки, що забезпечується переміщенням опорного пуансона у напрямку прошивки, при цьому величина його переміщення повинна бути не менше q q , де q - товщина денця, q - коефіцієнт витяжки при прошивці денця. Це забезпечує вільний перебіг металу заготовки при прошивці сферичною головкою прошивного пуансона. При цьому внаслідок переважного радіального переміщення металу відсутня так, звана "видавка", яка утворюється тільки при прошивці головкою прошивного пуансона з плоским торцем. Згідно з другим варіантом наскрізна прошивка заготовки досягається у результаті переміщення матриці у напрямку протилежному напрямку прошивки на величину q q . При цьому прошивка денця здійснюється на нерухомому прошивному пуансоні за рахунок сил тертя між прошитою частиною заготовки і матрицею, чому сприяє напрямок конусності на робочій порожнині матриці. Запропонований спосіб пояснюється кресленнями, де на фіг. 1 наведено вихідне положення перед прошивкою на пресі; на фіг. 2 - схема прошивки заготовки в матриці у стакан з утворенням денця з підпором на задній торець заготовки; на фіг. 3 - схема наскрізний прошивки заготовки (без денця) у результаті зняття підпору на задній торець заготовки, шляхом переміщення опорного пуансона у напрямку прошивки; на фіг. 4 - схема наскрізний прошивки заготовки (без денця) у результаті зняття підпору на задній торець заготовки шляхом переміщення матриці у напрямку, протилежному напрямку прошивки; на фіг. 5 - матриця у шаботі горизонтального гідравлічного преса; на фіг. 6 - головка опорного пуансона; на фіг. 7 головка прошивного пуансона; на фіг. 8 - зони зсуву металу при прошивці прошивним пуансоном зі сферичного голівкою. 2 UA 99774 U 5 10 15 20 25 30 35 40 45 50 55 Прошивка заготовки на горизонтальному гідравлічному пресі згідно з запропонованим способом здійснюється наступним чином. Нагріта до температури 1250-1280 °C заготовка 1 по транспортним рольгангам після камери гідрозбивання окалини подається до прошивного преса і далі штовхачем зіштовхується на приймальні важелі 2 механізму завантаження, які опускаючись під колони преса, встановлюють заготовку на приймальний стіл (на кресленні не показаний) (фіг. 1). Потім матриця 3 наїжджає на заготовку 1. У початковому положенні опорний пуансон 4 з головкою 5 і прошивний пуансон 6 з головкою 7 займають позиції, показані на фіг. 1. Після розміщення заготовки в матриці і при наявності підпору з боку опорного пуансона, починається процес прошивки заготовки прошивним пуансоном, що має сферичну головку 7, у стакан 8 з денцем 9 (фіг. 2). Для здійснення наскрізної прошивки заготовки знімають підпір з боку опорного пуансона 4 з головкою 5 за рахунок відводу пуансона 4 у напрямку прошивки на величину q q , де q - товщина денця 9, q - коефіцієнт витяжки при прошивці денця 9 і здійснюють наскрізну прошивку заготовки переміщенням прошивного пуансона 6 з головкою 7 (фіг. 3). Після отримання порожнистої заготовки прошивний пуансон 6 з головкою 7 повертається у початкове положення, потім опорний пуансон 4 з головкою 5 також повертається у початкове положення. В результаті переміщення матриці 3 у початкове положення здійснюється витяг порожнистої заготовки з матриці за рахунок упору у головку 5 опорного пуансона, і потім порожниста заготовка вивантажувальним пристроєм (на кресленні не показано) видається на відвідний рольганг. Здійснення наскрізний прошивки заготовки після отримання стакана 8 з рольгангом можливо також за рахунок зняття підпора на задній торець заготовки шляхом переміщення матриці 3 в напрямку протилежному напрямку прошивки на величину 2 q q , при цьому здійснюється прошивка денця 9 стакана 8 на нерухомому прошивному пуансоні 6 з головкою 7 (фіг. 4). Після здійснення наскрізної прошивки заготовки по другому варіанту, прошивний пуансон відводиться у початкове положення, а у результаті переміщення матриці у початкове положення порожня заготовка за рахунок упора у головку 5 опорного пуансона витягується з матриці і порожня заготовка вивантажувальним пристроєм (на кресленні не показано) видається на відвідний рольганг. Після отримання порожнистої заготовки, остання після підігріву у кільцевій печі надходить на косовалковий розкотний стан-елонгатор, де на оправці розкатується у гільзу. Потім гільза разом з введенням у неї дорном надходить на пілігримовий стан, де розкатується у чорнову трубу відповідно до таблиці прокатки. Після підігріву у печі з крокуючими балками на калібрувальному стані обтиском по діаметру отримують чистову трубу. Подальші операції здійснюються за відомою технологією на пілігримовому агрегаті. Матриця 3, в якій прошивається заготовка 1, має на внутрішній робочої порожнини дві основні ділянки 10 і 11 (фіг. 5). Циліндрична ділянка 10 довжиною ц служить для розміщення в ньому головки 5 опорного пуансона 4. При цьому діаметр матриці Dм1 на 4-6 мм більше діаметра Do головки 5 опорного пуансона 4. Ділянка 11 виконана конічною на внутрішній порожнині з конусністю К1=1 %, що полегшує витяг порожнистої заготовки після прошивки, у зв'язку з цим діаметр робочої порожнини на p K1 Dм2 Dм1 100 . передньому торці матриці визначиться з виразу: Довжина ділянки 10 матриці відповідає довжині ℓo головки 5 опорного пуансона, а довжина ділянки 11, визначається максимальною довжиною прошиваної заготовки. Зовнішня поверхня матриці 3 також виконана конічною з конусністю К 2=3 % для кріплення матриці 3 у шабота (контейнері) 12. Переміщення матриці 3 здійснюється у результаті переміщення шабота 12 по напрямних на фундаментній плиті преса за допомогою двох подавальних і двох відтяжних гідравлічних циліндрів (на кресленнях не показані). Для здійснення наскрізної прошивки заготовки по першому варіанту прес повинен бути забезпечений гідравлічним приводом переміщення опорного пуансона 4. Для здійснення наскрізної прошивки заготовки по другому варіанту гідравлічні циліндри переміщення шабота з матрицею повинні забезпечити необхідну додаткову величину переміщення шабота. Головка 5 опорного пуансона 4 має габарити Do і ℓ0, які відповідають габаритам циліндричної ділянки 10 матриці 3 (фіг. 6). Діаметр dо опорного пуансона 4 становить dо=Do-(10-15) мм; r=20 мм. Головка 7 прошивного пуансона має сферичну передню робочу ділянку 13, виконану радіусом R = (0,75-0,9)Dn (фіг.7). Діаметр прошивного пуансона dn=Dn-(10-15) мм. 3 UA 99774 U 5 10 15 20 25 30 35 40 45 50 Довжина ℓn головки ℓn=(0,8-1,0)Dn Виконання ділянки 13 головки 7 прошивного пуансона сферичної форми забезпечує наскрізну прошивку заготовки під тиском зусиль Р без "видавки", що видаляється у відходи, це знижує видатковий коефіцієнт металу. Це пояснюється тим, що сферична частина 13 оправки 7 має дію, яка розклинює метал перед оправкою. В результаті цього метал з осьової зони 14 зміщується переважно в радіальному напрямку (вигляд по стрілці N) і за рахунок цього формується стінка 15 порожнистої заготовки (фіг. 8). У реальних умовах виробництва на пілігримовому агрегаті 5-12" при прошивці заготовки на пресі без денця при можливій максимальній товщині денця 150 мм і мінімальному коефіцієнті витяжки 1,3 величина ℓ переміщення опорного пуансона або матриці, становить ℓ=150×1,3=195 мм. При довжині головки опорного пуансона ℓо=ℓц=300 мм це забезпечує наскрізну прошивку денця на циліндричному ділянці матриці, при якому подовження порожньої заготовки ℓ

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21J 5/10, B21B 21/00, B21C 23/08

Мітки: пресі, спосіб, прошивки, гідравлічному, заготовки, горизонтальному

Код посилання

<a href="https://ua.patents.su/9-99774-sposib-proshivki-zagotovki-na-gorizontalnomu-gidravlichnomu-presi.html" target="_blank" rel="follow" title="База патентів України">Спосіб прошивки заготовки на горизонтальному гідравлічному пресі</a>

Попередній патент: Спосіб отримання дерматогліфів рук та ніг

Наступний патент: Логічний елемент

Випадковий патент: Сировинна суміш для виготовлення силікатної цегли