Спосіб гвинтової прошивки в косовалковому стані

Номер патенту: 97604

Опубліковано: 25.03.2015

Автори: Павловський Борис Григорович, Степаненко Олександр Миколайович, Гармашов Денис Юрійович, Ніколаєнко Юлія Миколаївна, Угрюмов Юрій Дмитрович, Гуляєв Юрій Генадійович

Формула / Реферат

Спосіб гвинтової прошивки на оправці в косовалковому стані, що включає деформацію заготовки на конічній оправці між трьома привідними валками однакової форми, виконаними з вхідним конусом та вихідною частиною та розташованими навкруги заготовки під кутом ![]() один до одного та осі котрих нахилені відносно до осі заготовки на кут подачі (

один до одного та осі котрих нахилені відносно до осі заготовки на кут подачі (![]() ), який відрізняється тим, що оправку розташовують в осередку деформації, а носик оправки зміщують в напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину на відстань 0,03…0,30 кроку гвинтового руху заготовки в площині переходу вхідного конуса валків у їх вихідну частину.

), який відрізняється тим, що оправку розташовують в осередку деформації, а носик оправки зміщують в напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину на відстань 0,03…0,30 кроку гвинтового руху заготовки в площині переходу вхідного конуса валків у їх вихідну частину.

Текст

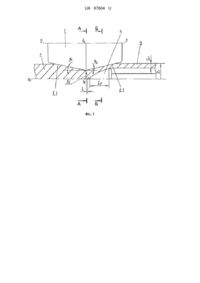

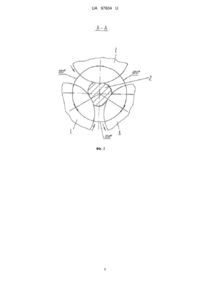

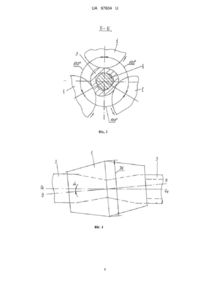

Реферат: Спосіб гвинтової прошивки на оправці в косовалковому стані включає деформацію заготовки на конічній оправці між трьома привідними валками однакової форми, виконаними з вхідним 2 конусом та вихідною частиною та розташованими навкруги заготовки під кутом один до 3 одного та осі котрих нахилені відносно до осі заготовки на кут подачі ( ). Оправку розташовують в осередку деформації, а носик оправки зміщують в напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину на відстань 0,03…0,30 кроку гвинтового руху заготовки в площині переходу вхідного конуса валків у їх вихідну частину. UA 97604 U (12) UA 97604 U UA 97604 U 5 Корисна модель належить до способів обробки металів тиском і може бути використана на косовалкових прошивних станах при виготовленні гільз для подальшого виготовлення безшовних труб з чорних та кольорових металів шляхом прокатки в гарячому стані на автоматичних, тривалкових розкатних, безперервних, пілігримових та інших агрегатах. При гвинтовій прошивці деформацію заготовки здійснюють в осередку деформації, який утворений двома або трьома привідними валками однакової форми, які мають вхідний конус та вихідну частину, та оправкою конічної форми. Завдяки розвороту осей валків відносно до осі заготовки (осі прошивки) на кут подачі α забезпечується гвинтовий (гелікоїдальний) характер руху заготовки, при цьому швидкість осьового руху заготовки становить величину: 10 VMx Ux o sin , 15 (1) де Ux - окружна швидкість на поверхні валка, м/с; o - коефіцієнт осьової швидкості заготовки; - кут подачі. Завдяки нахилу осей валків до осі заготовки (осі прошивки) на кут розкатки φ забезпечується необхідний розподіл часткових деформацій заготовки в осередку деформації. Величина кроку гвинтового (гелікоїдального) руху заготовки в конкретному поперечному перерізі осередку деформації, яка визначає величини часткових деформацій заготовки в осередку деформації, може бути визначена відповідно до загальної формули: 20 S 2R x o tg , t (2) де S - крок гвинтового (гелікоїдального) руху заготовки, м; 3,14 ; R x - радіус заготовки в даному поперечному перерізі осередку деформації, м; 25 30 35 40 45 50 t - коефіцієнт тангенціальної швидкості заготовки. Відомий спосіб гвинтової прошивки на оправці в косовалковому стані, що включає деформацію заготовки на конічній оправці між двома привідними валками однакової форми, які мають вхідний конус та вихідну частину, розташовані навкруги заготовки під кутом (180°) один до одного та осі котрих нахилені відносно до осі заготовки на кут подачі, при якому оправку розташовують в осередку деформації таким чином, що її носик (початок) є зміщеним проти напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину (А.П. Чекмарев, В.М. Друян. Теория трубного производства. Μ., Металлургия, 1976, стр. 16, рис. 3 аналог). Недолік способу-аналога полягає в тому, що при його використанні оправка має велику площину контакту з заготовкою та здійснює суттєвий супротив осьовому руху заготовки, що обумовлює відносно невелику осьову швидкість прокатки. Це призводить до того, що час деформації заготовки є відносно великим. При деформації заготовки в гарячому стані це призводить до значного перепаду температур між початком та кінцем прокатки заготовки, що негативно відбивається на якості гільз, що виготовляються, та призводить до нераціональних витрат енергії на здійснення деформації. Недоліки аналога обумовлені тим фактом, що при прошивці заготовок в двовалковому косовалковому стані відносні обтиснення заготовки по діаметру до носика оправки не повинні перевищувати критичних позначок кр , при яких в заготовці утворюється порожнина до носика оправки. Найбільш близьким за суттю та технічним результатом, що досягається, до способу, що заявляється, є спосіб гвинтової прошивки на оправці в косовалковому стані, що включає деформацію заготовки на конічній оправці між трьома привідними валками однакової форми, які мають вхідний конус та вихідну частину, розташовані навкруги заготовки під кутом 2 (120°) 3 один до одного та осі котрих нахилені відносно до осі заготовки на кут подачі ( ), при якому оправку розташовують в осередку деформації таким чином, що її носик (початок) є зміщеним проти напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину (П.К.Тетерин. Теория поперечно-винтовой прокатки. Μ., Металлургия 1971, стр. 333-335, рис. 129б, 131). 1 UA 97604 U 5 10 15 20 25 30 35 40 45 50 55 Суттєвими ознаками прототипу, які збігаються з суттєвими ознаками корисної моделі, є деформація заготовки на конічній оправці між трьома привідними валками однакової форми, виконаними з вхідним конусом та вихідною частиною та розташованими навкруги заготовки під кутом 2 один до одного та осі котрих нахилені відносно до осі заготовки на кут подачі ( ). 3 Недолік способу-прототипу полягає в тому, що при його використанні не є можливим виготовляти тонкостінні гільзи. Реально при використанні тривалкової схеми прошивки за способом відповідно до прототипу співвідношення діаметра гільзи DГ та товщини її стінки SГ не перевищує величини DГ 7 . Цей факт обумовлено тим, що при використанні способуSГ прототипу в завершальній стадії процесу, коли здійснюється прокатка заднього кінця та заготовка виходить з осередку деформації, відсутність "заднього жорсткого кінця" у поєднанні із значними поперечними деформаціями заготовки призводить до утворення на задньому кінці виготовленої гільзи дефектів у вигляді тріщин та поривів. Наявність тріщин та поривів на задньому кінці гільзи призводить до неможливості її подальшої переробки в трубу. В основу корисної моделі поставлена задача удосконалити спосіб гвинтової прошивки на оправці в косовалковому стані шляхом такого розташування оправки, котре забезпечить можливість усунення утворення на задньому кінці виготовленої гільзи дефектів у вигляді тріщин та поривів та зменшення перепаду температур деформації між початком та кінцем прокатки, що дозволяє налагодити виготовлення відносно тонкостінних гільз, тобто надає можливість розширення сортаменту труб, що виготовляються, зменшити енерговитрати на їх виробництво та підвищити економічні показники виробництва. Поставлена задача вирішується тим, що у способі гвинтової прошивки на оправці в косовалковому стані, що включає деформацію заготовки на конічній оправці між трьома привідними валками однакової форми, виконаними з вхідним конусом та вихідною частиною та розташованими навкруги заготовки під кутом 2 один до одного та осі котрих нахилені 3 відносно до осі заготовки на кут подачі ( ), відповідно до корисної моделі, оправку розташовують в осередку деформації, а носик оправки зміщують в напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину на відстань 0,03…0,30 кроку гвинтового руху заготовки в площині переходу вхідного конусу валків у їх вихідну частину. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі та технічним результатом, що досягається, полягає у наступному. При розташуванні оправки в осередку деформації таким чином, що її носик є зміщеним в напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину на відстань 0,03…0,30 кроку гвинтового руху заготовки в площині переходу вхідного конуса валків у їх вихідну частину, зменшується поперечна деформація заготовки в процесі звільнення осередку деформації. В той же час, зміщення оправки в зону вихідних частин валків призводить до підвищення осьової швидкості прокатки. Таким чином, при використанні способу, що заявляється, в завершальній стадії процесу деформація відбувається при більш високих температурах і менш інтенсивних поперечних деформаціях, ніж при використанні способупрототипу. Це обумовлює можливість прокатки більш тонкостінних гільз, що надає можливість розширення сортаменту труб, що виготовляються, зменшити перепад температур деформації між початком та кінцем прокатки, та підвищити економічні показники виробництва. Спосіб пояснюється кресленнями на фіг. 1-5. На фіг. 1 показано загальний вигляд осередку деформації; на фіг. 2 показано вид осередку деформації по перерізу А-А на фіг 1; на фіг. 3 показано вид осередку деформації по перерізу Б-Б на фіг. 1; на фіг. 4 показано схему взаєморозташування осі валка ОО та осі заготовки (осі прокатки) О1О1; на фіг. 5 показано осередок деформації в заключній стадії прокатки (положення оправки показано для випадку, коли її носик є зміщеним в напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину на відстань, що перевищує 0,30 кроку гвинтового руху заготовки в площині переходу вхідного конуса валків у їх вихідну частину). Позначення на фігурах: 1 - валок; 1.1 - вхідний конус валка, кут нахилу твірної котрого до осі валка ОО дорівнює 1 ; 1.2 - вихідна частина валка, кут нахилу твірної котрої до осі валка ОО дорівнює 2 ; Ο2Ο2 - площина переходу вхідного конусу 1.1 валків 1 у їх вихідну частину 1.2; 2 - циліндрична заготовка, радіус котрої становить R 0 ; 2 UA 97604 U5 10 15 20 3 - гільза, товщина стінки котрої становить SГ , а радіус дорівнює RГ ; 4 - оправка; L - відстань зміщення носика оправки 4 в напрямку прокатки від площини О2О2; SБ - крок гвинтового руху заготовки в площині О2О2; DБ - діаметр бочки валка; RБ - радіус заготовки в площині О2О2; - кут подачі, що є кутом між осями ОО та О1О1; L Р - довжина зони розкатки на оправці в кінцевій стадії прокатки. Спосіб, що заявляється, здійснюється таким чином. Попередньо катану, ковану або литу заготовку 2 задають у валки 1 тривалкового косовалкового стана. Завдяки тому, що осі валків ОО нахилені під кутом подачі до осі прокатки О1О1 здійснюється осьова подача заготовки. Завдяки тому, що твірна поверхня вхідного конуса 1.1 валків 1 нахилена до осі ОО під кутом 1 , здійснюється обтиснення заготовки 1 по радіусу і початковий радіус R 0 заготовки 1 зменшується. Після проходження переднім торцем заготовки 2 площини О2О2 передній торець зустрічається з носиком оправки 4 і починається процес прошивки, в результаті котрого виготовляється гільза, товщина стінки якої становить SГ , а діаметр дорівнює DГ 2RГ . Оправку 4 встановлюють в осередку деформації таким чином, що її носик є зміщеним в напрямку прокатки від площини О2О2 на відстань L=(0,03…0,30) SБ . Величину кроку гвинтового руху SБ заготовки 2 в площині О2О2 обчислюють по формулі (2), яка з урахуванням умов o 1 , R x RБ має вигляд: t SБ 2RБ tg . 25 30 35 40 45 (3) Завдяки тому, що носик оправки є зміщеним в напрямку прокатки від площини О2О2 на відстань L, що є не меншою, ніж 0,03· SБ , прошивка ведеться з максимально можливою осьовою швидкістю і перепад температур деформації між початком та кінцем прокатки становить мінімально можливу величину, що обумовлює мінімізацію енерговитрат процесу. В заключній стадії прокатки задній торець заготовки поступово просувається уздовж осі прокатки О1О1 і завдяки тому, що носик оправки є зміщеним в напрямку прокатки від площини О2О2 на відстань L, що є не більшою ніж 0,30· SБ осьових зусиль, що діють на ділянці L Р зони розкатки на оправці в кінцевій стадії прокатки, вистачає для здійснення осьової подачі заготовки та завершення процесу прокатки заготовки 2 в гільзу 3. Завдяки тому, що прокатка велася з максимально можливою осьовою швидкістю та, внаслідок цього, - мінімально можливому охолодженню заднього кінця заготовки, в процесі прокатки заднього кінця заготовки пластичні можливості металу є досить високими, що запобігає утворенню на задньому кінці гільзи дефектів у вигляді тріщин та поривів. В разі, якщо носик оправки є зміщеним в напрямку прокатки від площини О2О2 на відстань L, меншу ніж 0,03· SБ , прошивка не ведеться з максимально можливою осьовою швидкістю і перепад температур деформації між початком та кінцем прокатки не становить мінімально можливу величину, що обумовлює підвищення енерговитрат процесу у порівнянні із умовами прокатки, що заявляються, а також є причиною утворення на задньому кінці заготовки дефектів у вигляді тріщин та поривів. В разі, якщо носик оправки є зміщеним в напрямку прокатки від площини О2О2 на відстань L, більшу ніж 0,3· SБ осьових зусиль, що діють на ділянці L Р зони розкатки на оправці в кінцевій стадії прокатки, не вистачить для здійснення осьової подачі заготовки та завершення процесу прокатки заготовки 2 в гільзу 3. Спосіб, який пропонується, реалізовано в умовах дослідницького косовалкового стана гвинтової прошивки "35-90". Для проведення досліджень використовували литу заготовку діаметром D0 =90 мм із вуглецевої сталі марки 20. Параметри прокатки: 50 =3…7°; =0; 1 1=4°; DБ =300 мм; температура початку прокатки 1200±10°. Виготовляли гільзи діаметром DГ =85 мм. Для реалізації способу гвинтової прошивки відповідно до прототипу носик оправки встановлювали із зміщенням від площини О2О2 проти ходи прокатки на 0…40 мм. Для реалізації способу гвинтової прошивки способу, що заявляється, носик оправки встановлювали із зміщенням від 3 UA 97604 U 5 площини О2О2 в напрямку ходи прокатки на (0,03…0,3)· SБ . Розрахункова величина SБ становила в залежності від кута подачі 26…61 мм. В разі використання способу-прототипу були прокатані гільзи із співвідношенням DГ 7,1. Гільзи із співвідношенням DГ 7,0 мали дефекти SГ SГ на задніх кінцях. У разі використання способу, що заявляється, були прокатані гільзи із співвідношенням DГ 11,3 без утворення кінцевих дефектів. При зміщенні носика оправки від SГ площини О2О2 в напрямку ходи прокатки на величину L>0,30 SГ процес прошивки зривався у кінцевій стадії і отримати гільзу було неможливо. Використання способу, що заявляється, дозволяє розширити сортамент гільз, що виготовляються, поліпшити їх якість та зменшити енерговитрати на їх виробництво. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб гвинтової прошивки на оправці в косовалковому стані, що включає деформацію заготовки на конічній оправці між трьома привідними валками однакової форми, виконаними з 2 вхідним конусом та вихідною частиною та розташованими навкруги заготовки під кутом 3 один до одного та осі котрих нахилені відносно до осі заготовки на кут подачі ( ), який відрізняється тим, що оправку розташовують в осередку деформації, а носик оправки зміщують в напрямку прокатки від площини переходу вхідного конуса валків у їх вихідну частину на відстань 0,03…0,30 кроку гвинтового руху заготовки в площині переходу вхідного конуса валків у їх вихідну частину. 4 UA 97604 U 5 UA 97604 U 6 UA 97604 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюHarmashov Denys Yuriiovych, Stepanenko Oleksandr Mykolaiovych, Pavlovskyi Borys Hryhorovych, Uhriumov Yurii Dmytrovych

Автори російськоюГармашов Денис Юрьевич, Степаненко Александр Николаевич, Павловский Борис Григорьевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 19/00

Мітки: прошивки, спосіб, гвинтової, косовалковому, стані

Код посилання

<a href="https://ua.patents.su/9-97604-sposib-gvintovo-proshivki-v-kosovalkovomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб гвинтової прошивки в косовалковому стані</a>

Попередній патент: Спосіб виробництва хлібобулочних виробів профілактичного призначення

Наступний патент: Спосіб загоєння ран при операціях на шиї

Випадковий патент: Інгалятор для порошкових ліків