Моталка для примотування і намотування готових металевих стрічок

Номер патенту: 101557

Опубліковано: 10.04.2013

Автори: Кіппінг Маттіас, Хольцхауер Томас, Рашке Уве, Зудау Петер, Ірле Райнхард, Мюллер Хайнц-Адольф, Хефер Хельмут

Формула / Реферат

1. Моталка для намотування металевої стрічки (20), що містить барабан (21) моталки і щонайменше один напрямний кожух (28) з вістрям (22) для спрямування металевої стрічки (20) навколо барабана (21) моталки, яка відрізняється тим, що вістря (22) встановлене в напрямному кожусі (28) з можливістю повороту і переміщування відносно цього напрямного кожуха (28).

2. Моталка за п. 1, яка відрізняється тим, що напрямний кожух (28) і/або вістря (22) на своїй бічній поверхні, повернутій до барабана (21) моталки, щонайменше по суті мають контур з тією ж кривизною, що і барабан (21) моталки і металева стрічка (20), намотана на нього.

3. Моталка за п. 1 або п. 2, яка відрізняється тим, що вістря (22) виконане з можливістю переміщення відносно напрямного кожуха (28) в результаті обертального і/або лінійного руху, зокрема відведення від барабана (21) моталки з положення притискання.

4. Моталка за одним із пп. 1-3, яка відрізняється тим, що переміщення вістря (22) здійснюється гідравлічним, механічним або електромеханічним шляхом.

5. Моталка за одним із пп. 1-4, яка відрізняється тим, що напрямний кожух має на своєму передньому кінці головку (30) напрямного кожуха, причому вістря (22) закріплене на головці (30) напрямного кожуха жорстко, переважно виконане як єдине ціле з нею, при цьому поворот вістря (22) відносно напрямного кожуха (28) забезпечується за рахунок обертання головки (30) напрямного кожуха.

6. Моталка за одним із пп. 1-5, яка відрізняється тим, що відстань (39), на якій вістря (22) в положенні притискання знаходиться відносно барабана (21) моталки, регулюється залежно від товщини намотуваної металевої стрічки (20).

7. Моталка за п. 6, яка відрізняється тим, що вона містить пристрій, зокрема гідроциліндр (36), для переміщення головки (30) напрямного кожуха відносно напрямного кожуха (28), причому пристрій оснащений вимірювальним пристроєм (38) для визначення положення.

8. Моталка за п. 7, яка відрізняється тим, що вимірювальний пристрій (38) для визначення положення містить обчислювальний блок для розрахунку встановлювальної відстані (39).

9. Моталка за п. 7 або п. 8, яка відрізняється тим, що для обмеження переміщень вістря (22) передбачені два упори (41, 42).

10. Моталка за п. 9, яка відрізняється тим, що щонайменше один з упорів (41, 42) виконаний з можливістю регулювання, зокрема, за допомогою пакета вставок.

11. Моталка за одним із пп. 5-10, яка відрізняється тим, головка (30) напрямного кожуха встановлена з можливістю відведення або відтягування від барабана (21) моталки при перевищенні заданого зусилля, що діє на вістря (22).

12. Моталка за одним із пп. 1-11, яка відрізняється тим, що вона додатково містить притискні ролики (26) для притискання металевої стрічки (20) і, зокрема, її передньої кромки (24) до барабана (21) моталки.

13. Спосіб експлуатації моталки для намотування металевої стрічки за одним із пп. 1-12, який відрізняється тим, що положення розташованого в напрямному кожусі (28) вістря (22) відносно цього напрямного кожуха (28) і барабана (21) моталки встановлюють залежно від параметрів намотування при примотуванні або змотуванні в рулон.

Текст

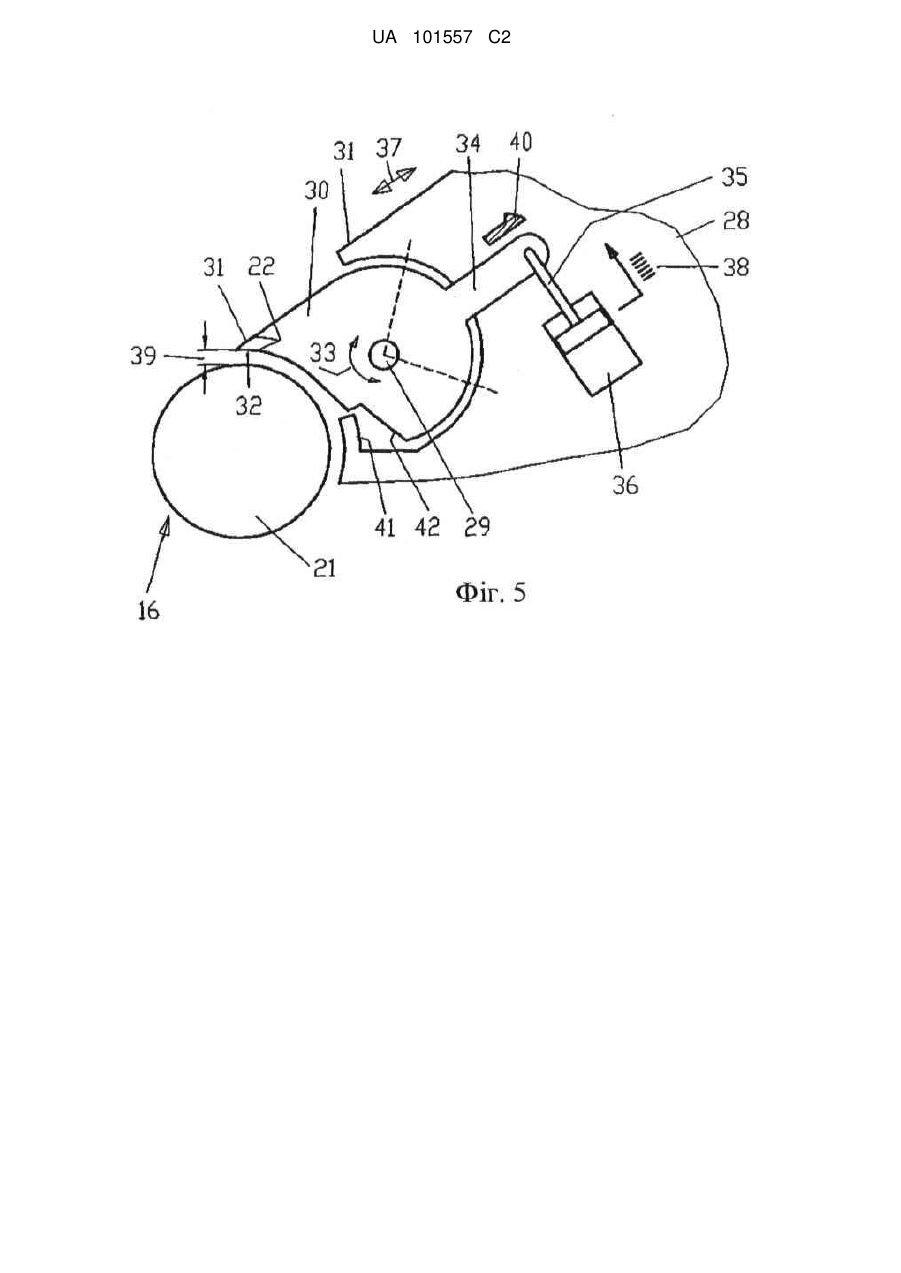

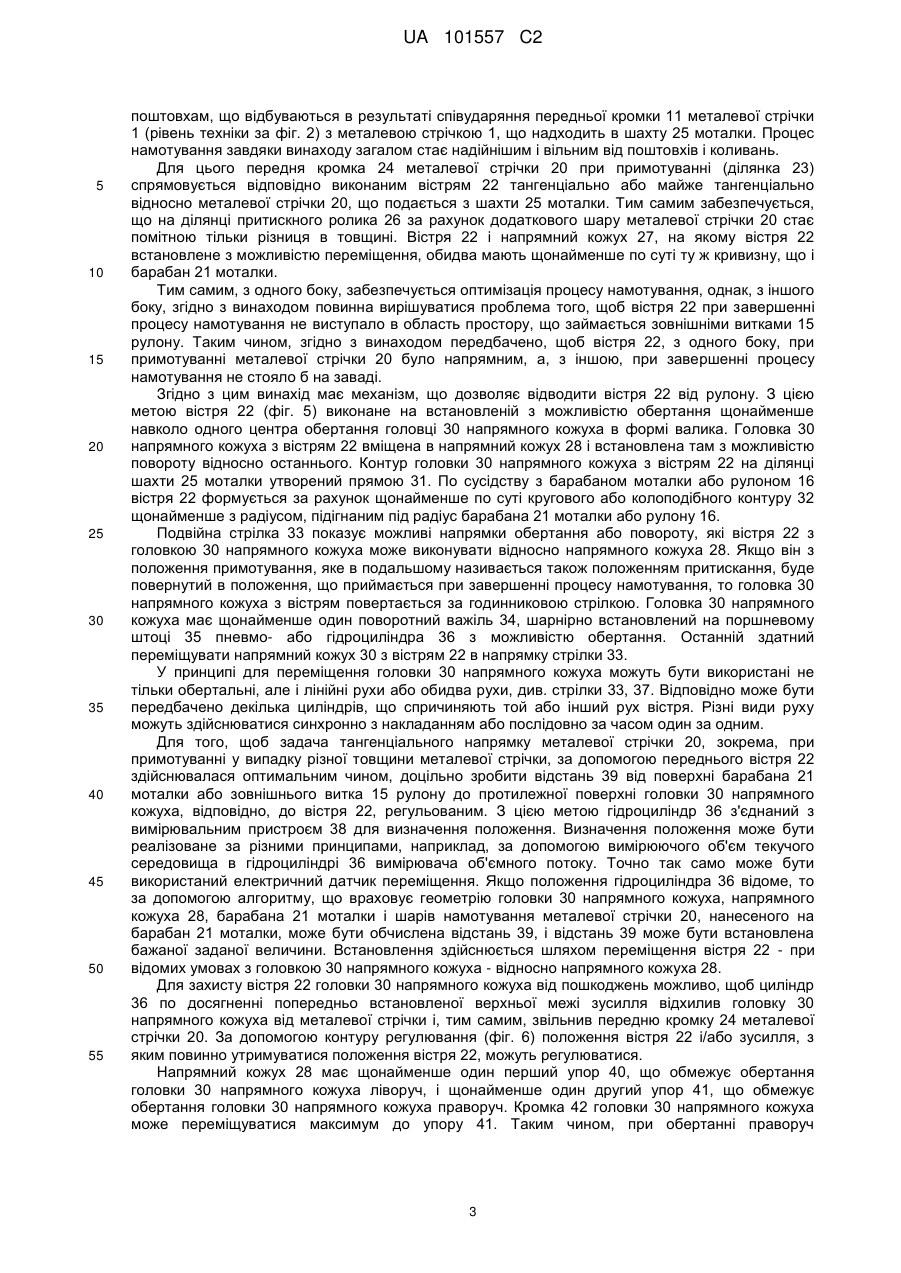

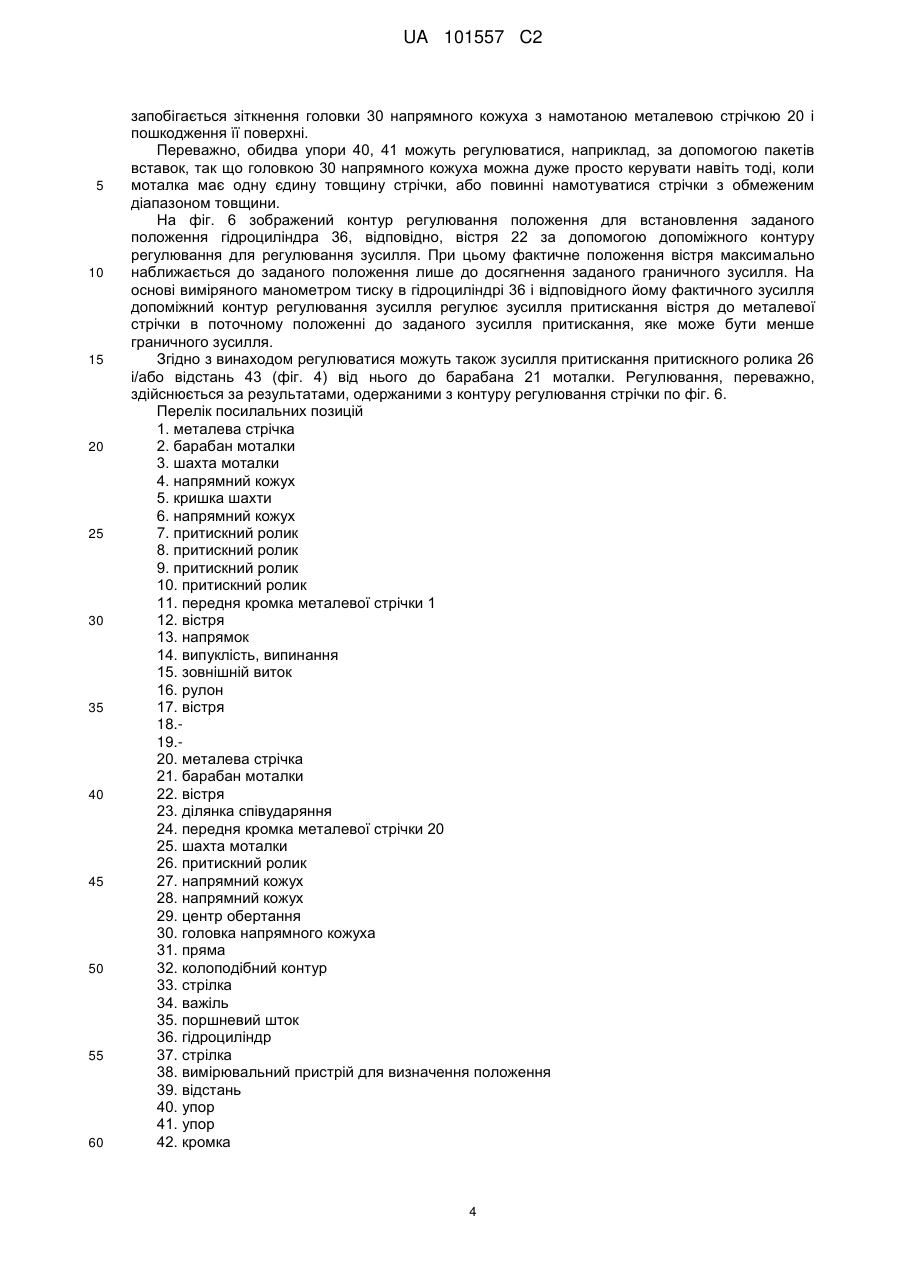

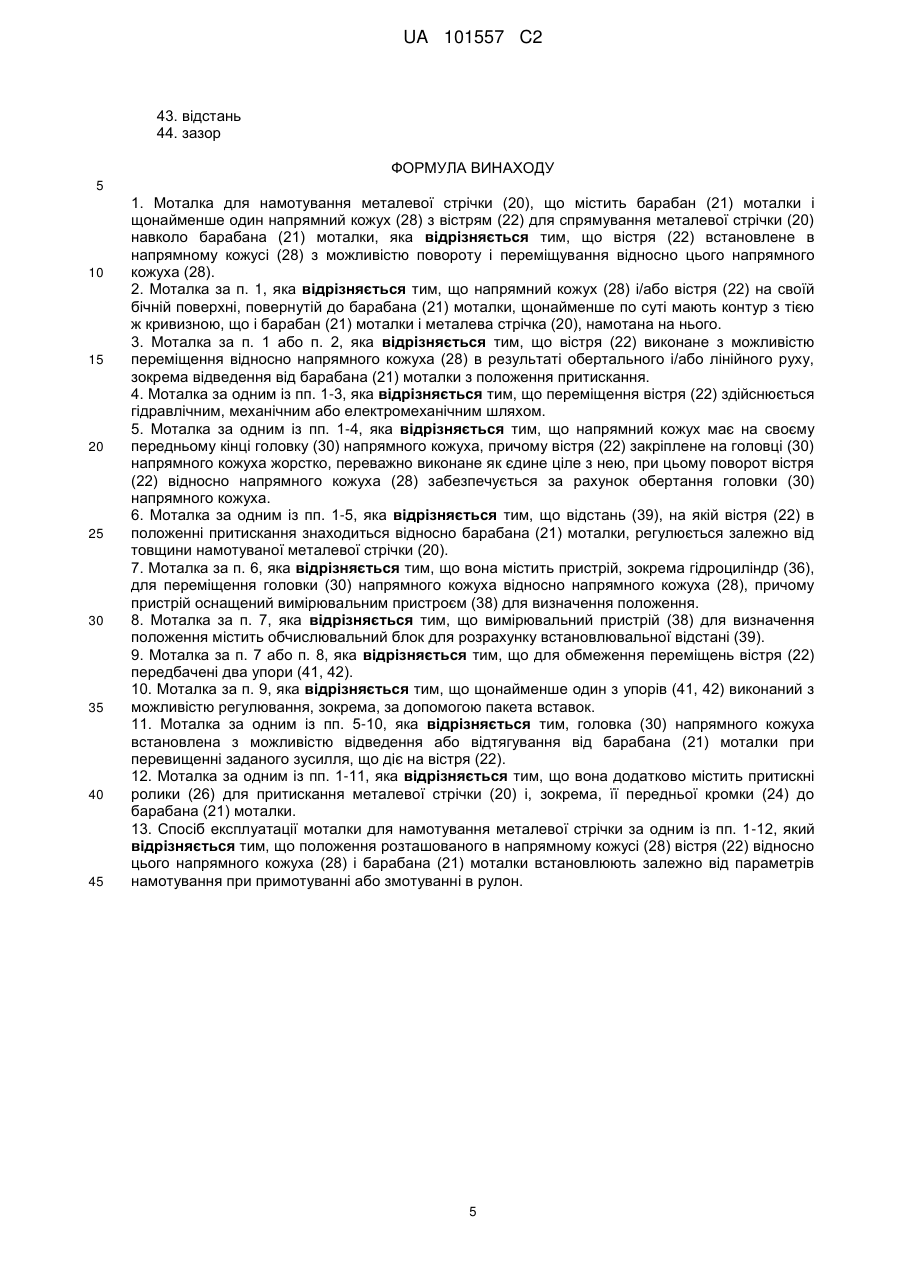

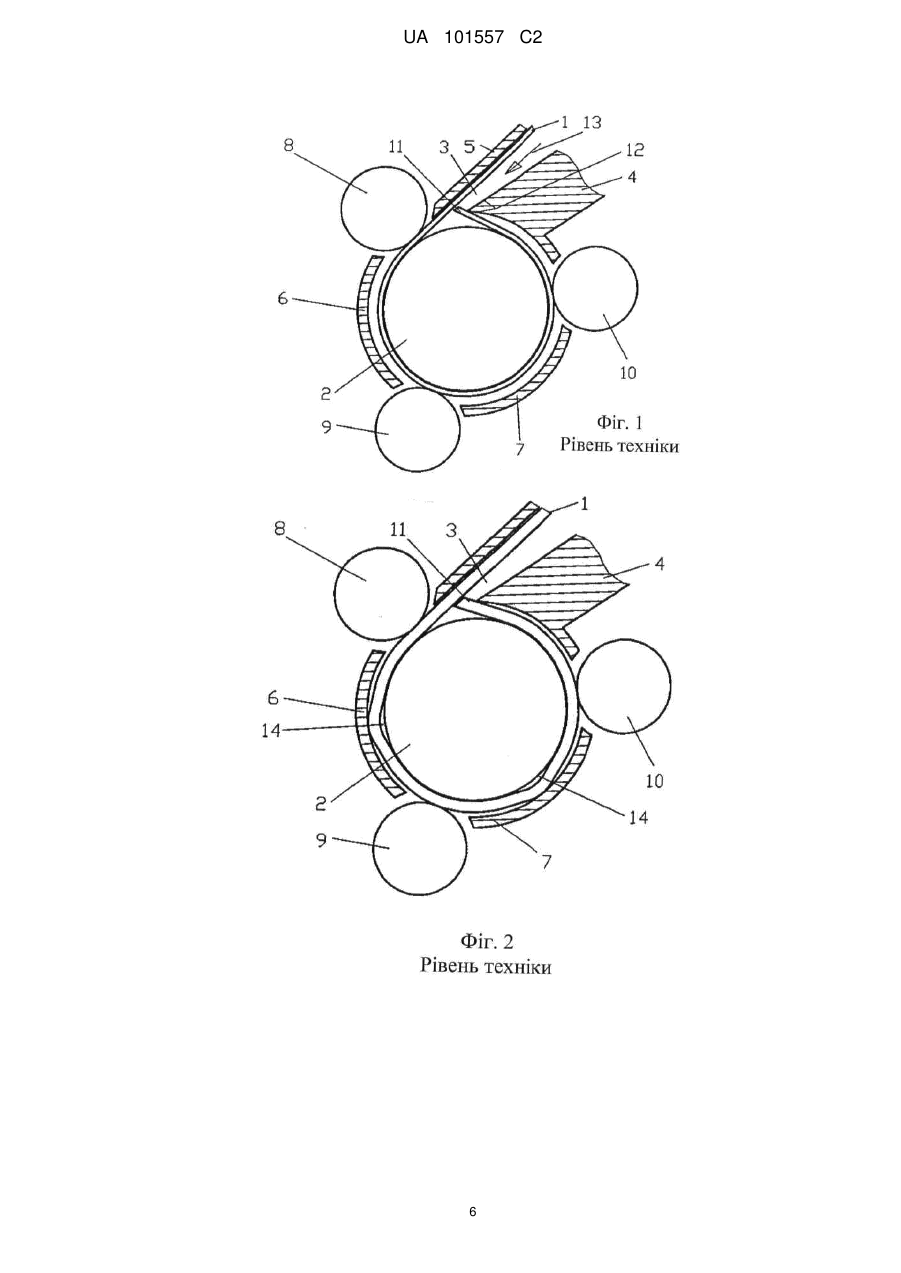

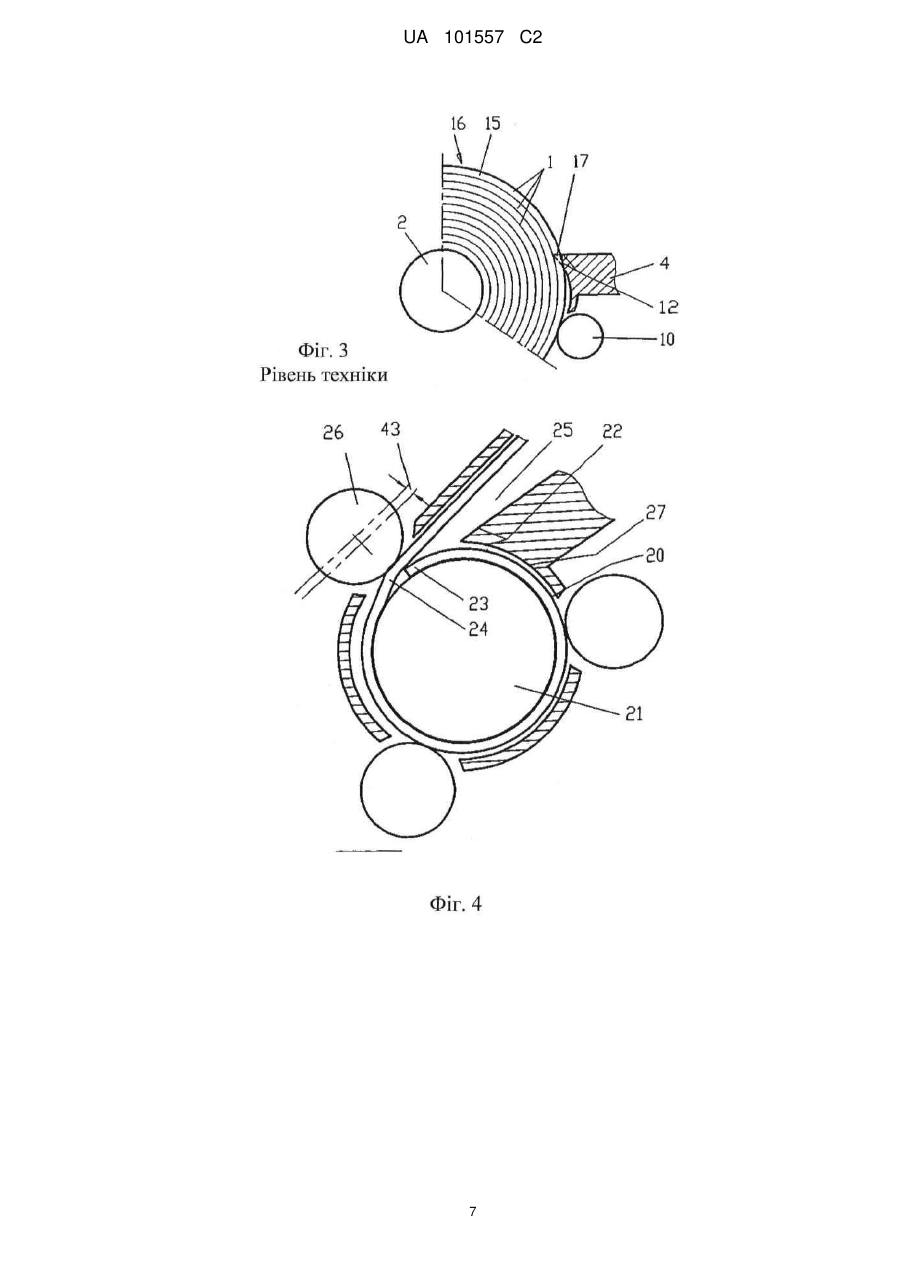

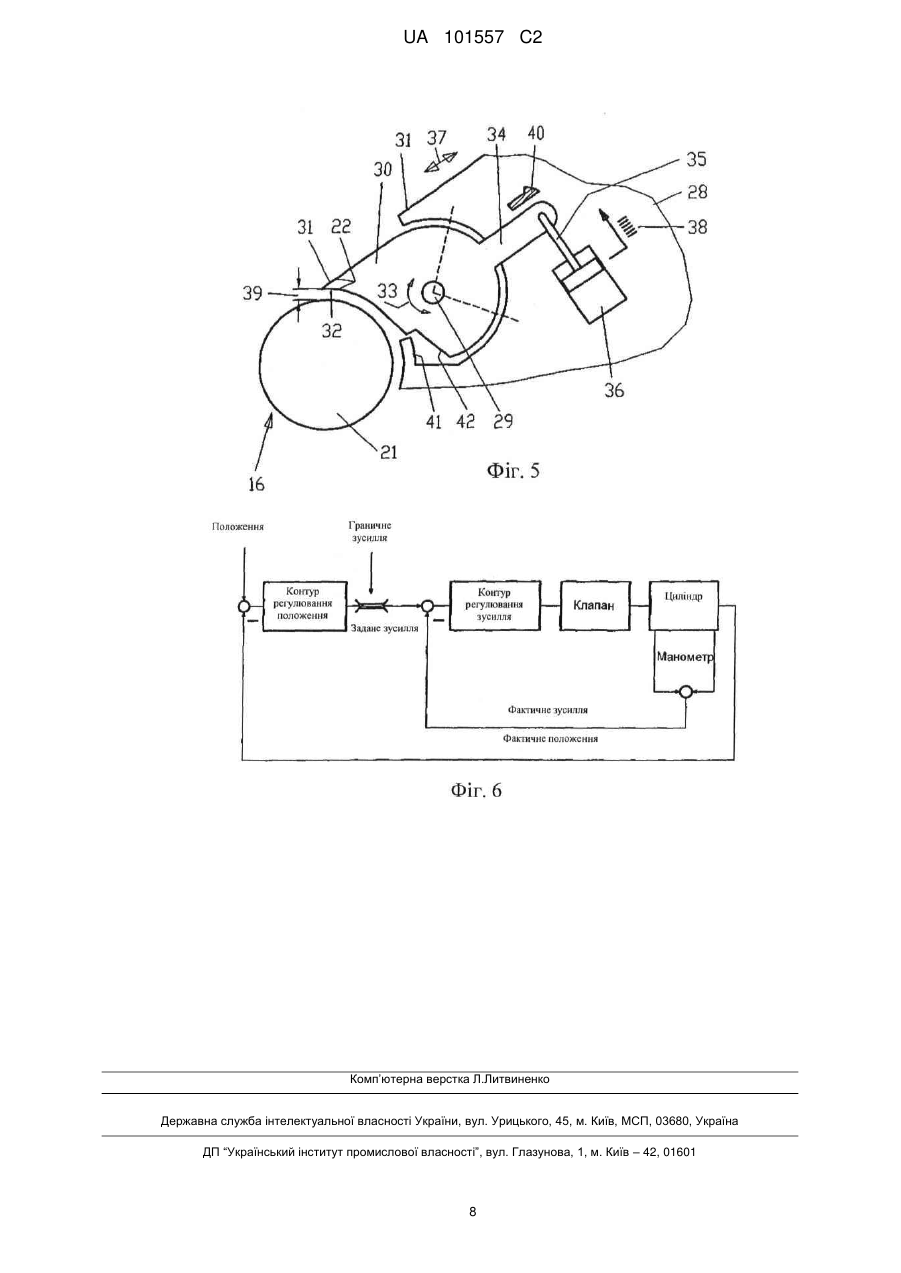

Реферат: Моталка для намотування металевої стрічки з барабаном (20) моталки, наданими їй притискними роликами (26) і регульованими напрямними кожухами (28) для притискання передньої кромки (24) металевої стрічки (20) до барабана (21) моталки, яка відрізняється тим, що щонайменше один з напрямних кожухів (28) забезпечений вістрям (22), що переміщується відносно цього напрямного кожуха (28). UA 101557 C2 (12) UA 101557 C2 UA 101557 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується моталки для намотування металевої стрічки, що містить барабан моталки, надані йому притискні ролики і регульовані напрямні кожухи (deflecting shells) для притискання переднього кінця металевої стрічки до барабана моталки. На прокатних станах металеві стрічки для забезпечення транспортування, а також подальшої обробки у замовника формуються в листи або намотані рулони, так звані coils. Рулони утворюються, коли металева стрічка, що подається в прямому напрямку, повинна радіально намотуватися на намотуючому пристрої. Металева стрічка є, наприклад, продуктом стану холодної або гарячої прокатки. Залежно від типу установки температура металевої стрічки може досягати 800°С. Намотуючі пристрої функціонують таким чином, що металева стрічка спрямовується на обертовий барабан моталки. Для цього використовуються напрямні елементи, як, наприклад, напрямні кожухи, що спрямовують ролики, ремінні стрічки і т. п. Коли моталка барабана після примотування несе металеву стрічку, і натягнення стрічки встановлене, напрямні елементи можуть бути відведені від металевої стрічки. У випадку необхідності вони по досягненні кінця стрічки можуть бути підведені знов, коли в результаті вискакування металевої стрічки з прокатного стану або з привідного механізму намотуючого пристрою виникає загроза зникнення натягнення. Завдяки цьому запобігаються коливання кінця стрічки під дією своїх відцентрових сил або своєї власної жорсткості і пошкодження ним напрямних елементів, а також поверхні стрічки. Крім того, запобігаються втрата рулоном форми в результаті зникнення натягнення стрічки і його розкривання подібно часовій пружині, якщо на рулон зовні не діє ніяке радіальне зусилля. З DE 29 39 894 A1 відома моталка для намотування стрічок в рулони, що має притискні ролики для притискання стрічки, що намотується, до барабана. Крім того, намотуючий пристрій містить напрямні фартухи для спрямування стрічки по окружності барабана на ділянках барабана між притискними роликами. Притискні ролики і напрямні фартухи утримуються елементами станини, що повертаються незалежно один від одного. Згідно з рівнем техніки, показаним надалі на фіг. 1, 2 і 3, процес намотування здійснюється таким чином, що металева стрічка 1 (фіг. 1), яка повинна бути намотана на барабан 2 моталки, проходить через шахту 3 моталки, що утворюється, з одного боку, напрямним кожухом 4 а, з іншою, кришкою 5 шахти. Крім того, металева стрічка 1 при намотуванні на намотувальний барабан 2 спрямовується додатковими напрямними кожухами 6, 7, а також притискними роликами 8, 9, 10, встановленими між напрямними кожухами 4, 6, 7. Притискні ролики 8, 9, 10 забезпечують щільне прилягання металевої стрічки 1 до намотувального барабана 2. Після того як передня кромка 11 металевої стрічки минає напрямні кожухи 6, 7 і притискні ролики 8, 9, 10, вона минає напрямний кожух 4 і спрямовується на утворене в ньому переднє вістря 12. Через несприятливу форму вістря 12 металева стрічка 1 своєю передньою кромкою 11 при певних умовах майже перпендикулярно співударяється з металевою стрічкою 1, яка йде через намотувальну шахту 3 у напрямку 13. При цьому, якщо в результаті співударяння кромки 11 металевої стрічки з подальшою металевою стрічкою 1 передня кромка 1 стопориться або гальмується, можуть утворитися випуклість 14 (фіг. 2) металевої стрічки 1. Таким чином, на передню кромку 11 і на притискні ролики 8, 9, 10 діє велике зусилля. Цей процес послаблює контактне натиснення металевої стрічки 1 на поверхню намотувального барабана і тим самим спричиняє додаткове випинання 14 металевої стрічки 1. В цьому випадку відбувається примусове локальне відведення металевої стрічки 1 від намотувального барабана 2. Форма вістря 12 (фіг. 1, 2, 3) являє собою перший приклад виконання вістря напрямного кожуха 4 згідно з рівнем техніки. Воно переважним чином виконане настільки «тупим», щоб при максимальному діаметрі рулону воно не могло зайти в останній виток 15 рулону 16, утвореного металевою стрічкою 1, і пошкодити зовнішню поверхню останнього витка 15. Для процесу примотування за фіг. 1 замість цього згідно з другим прикладом виконання була б переважна гостріша форма вістря, позначеного на фіг. 3 позицією 17, з тим, щоб при примотуванні спрямовувати металеву стрічку 1 як можна щільніше до намотувального барабана 2. Однак вістря 17 стало б небажаним чином зачіплювати зовнішній виток 15 і псувати його, коли діаметр рулону досягне певної величини або буде максимальним. Реалізовувати це вістря 17 було б нераціонально також тому, що конструктивно воно перешкодило б приляганню притискного ролика 10 до останнього витка 15 рулону 16. Задача винаходу полягає в створенні моталки для стрічки, за допомогою якої металева стрічка може оптимально намотуватися як на початку процесу намотування, так і, зокрема, в кінці процесу намотування. 1 UA 101557 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з винаходом ця задача в моталці для стрічки вищевказаного типу вирішується за рахунок того, що щонайменше один з напрямних кожухів забезпечений вістрям, яке виконане з можливістю переміщення відносно напрямного кожуха. Завдяки вістрю напрямного кожуха, виконаному з можливістю переміщення, з одного боку, досягають того, що металева стрічка на початку процесу намотування максимально щільно примотується до намотувального барабана, а, з іншого боку, вістря в процесі подальшого намотування не може більше заважати і, зокрема, шкодити нанесенню на рулон останнього шару. Зокрема, вістря після нанесення першого витка на барабан моталки сприятливим чином може забиратися з ділянки намотування металевої стрічки без необхідності переміщення у цьому випадку самого напрямного кожуха відносно барабана моталки. Особливо прийнятною виявляється форма вістря, відповідно, напрямного кожуха, несучого вістря, з контуром, який вигнутий щонайменше по суті за формою протилежного барабана моталки і намотаної на нього металевої стрічки. Переважно, вістря переміщується або в результаті обертального, або за рахунок лінійного руху напрямного кожуха, причому обидва види руху можуть здійснюватися також з накладанням або послідовно один за одним. У процесі намотування може з положення притискання на початку процесу намотування по мірі збільшення числа намотаних витків металевої стрічки переводитися в положення спокою, більш віддалене від барабана моталки. Перед початком нового процесу намотування вістря знову підводиться в положення притискання, тобто, до барабана моталки. Вістря приводиться в дію різними способами. Розглядаються гідравлічний, механічний або електромеханічний види приводу. Переважно, моталка для стрічки виконана таким чином, що вістря встановлене на передньому кінці напрямного кожуха, на головці напрямного кожуха. Іншими словами, вістря може бути виконане як головка напрямного кожуха. При цьому вістря переміщується відносно напрямного кожуха шляхом обертання головки напрямного кожуха, зокрема, відхиляється з положення притискання. Оскільки металеві стрічки різної товщини повинні намотуватися однією і тією ж моталкою для стрічки, в переважному варіанті виконання моталки для стрічки відстань, на якій вістря виявляється відносно барабана моталки в положенні притискання, регулюється залежно від товщини намотуваної металевої стрічки. Перевагою є також те, що в пристрої для установлення положення притискання вістря, зокрема, в гідроциліндрі для повороту головки напрямного кожуха, може бути передбачений вимірювальний пристрій для визначення положення. У цьому випадку товщина металевої стрічки може бути безпосередньо перерахована у відстань для встановлення вістря в положення притискання. З цією метою вимірювальний пристрій для визначення положення, переважно, містить обчислювальний блок для розрахунку відстані, що встановлюється. Крім того, переважно, щоб вістря переміщувалося в інтервалі між двома упорами. Переважно, щоб щонайменше один з упорів регулювався, зокрема, за допомогою пакету вставок. Щоб уникнути пошкоджень вістря або металевої стрічки в одному з переважних варіантів виконання винаходу вістря, відповідно, головка напрямного кожуха, при перевищенні заданого зусилля, що діє на вістря, відводиться або відтягується від барабана моталки. Переважні вдосконалені варіанти виконання винаходу витікають із залежних пунктів формули винаходу. Нижче винахід пояснюється більш детально на прикладі виконання, показаного на кресленнях, де Фіг. 4 зображує поперечний переріз моталки для стрічки з переміщуваним вістрям; Фіг. 5 - поперечний переріз моталки для стрічки з детальним зображенням приводу переміщуваного вістря, і Фіг. 6 - схему контуру регулювання для встановлення положення вістря, зображеного на фіг. 5, з урахуванням зусилля, що діє на вістря з боку металевої стрічки. Задача винаходу полягає в тому, щоб при кожній операції примотування металева стрічка 20 (фіг. 4) намотувалася на барабан 21 моталки можливо щільніше. Таким чином досягають того, щоб натягнення в металевій стрічці 20, тобто, між барабаном 21 моталки і (тут не показаним) привідним механізмом, встановилося як можна раніше. Крім того, металева стрічка 20 під час процесу намотування не повинна відійти від барабана 21 моталки. Для того, щоб металева стрічка 20, яка надходить, щільно намотувалася на барабан 21 моталки і не утворювала при цьому ніяких випуклостей 14, зображених на фіг. 2, необхідно запобігати 2 UA 101557 C2 5 10 15 20 25 30 35 40 45 50 55 поштовхам, що відбуваються в результаті співударяння передньої кромки 11 металевої стрічки 1 (рівень техніки за фіг. 2) з металевою стрічкою 1, що надходить в шахту 25 моталки. Процес намотування завдяки винаходу загалом стає надійнішим і вільним від поштовхів і коливань. Для цього передня кромка 24 металевої стрічки 20 при примотуванні (ділянка 23) спрямовується відповідно виконаним вістрям 22 тангенціально або майже тангенціально відносно металевої стрічки 20, що подається з шахти 25 моталки. Тим самим забезпечується, що на ділянці притискного ролика 26 за рахунок додаткового шару металевої стрічки 20 стає помітною тільки різниця в товщині. Вістря 22 і напрямний кожух 27, на якому вістря 22 встановлене з можливістю переміщення, обидва мають щонайменше по суті ту ж кривизну, що і барабан 21 моталки. Тим самим, з одного боку, забезпечується оптимізація процесу намотування, однак, з іншого боку, згідно з винаходом повинна вирішуватися проблема того, щоб вістря 22 при завершенні процесу намотування не виступало в область простору, що займається зовнішніми витками 15 рулону. Таким чином, згідно з винаходом передбачено, щоб вістря 22, з одного боку, при примотуванні металевої стрічки 20 було напрямним, а, з іншою, при завершенні процесу намотування не стояло б на заваді. Згідно з цим винахід має механізм, що дозволяє відводити вістря 22 від рулону. З цією метою вістря 22 (фіг. 5) виконане на встановленій з можливістю обертання щонайменше навколо одного центра обертання головці 30 напрямного кожуха в формі валика. Головка 30 напрямного кожуха з вістрям 22 вміщена в напрямний кожух 28 і встановлена там з можливістю повороту відносно останнього. Контур головки 30 напрямного кожуха з вістрям 22 на ділянці шахти 25 моталки утворений прямою 31. По сусідству з барабаном моталки або рулоном 16 вістря 22 формується за рахунок щонайменше по суті кругового або колоподібного контуру 32 щонайменше з радіусом, підігнаним під радіус барабана 21 моталки або рулону 16. Подвійна стрілка 33 показує можливі напрямки обертання або повороту, які вістря 22 з головкою 30 напрямного кожуха може виконувати відносно напрямного кожуха 28. Якщо він з положення примотування, яке в подальшому називається також положенням притискання, буде повернутий в положення, що приймається при завершенні процесу намотування, то головка 30 напрямного кожуха з вістрям повертається за годинниковою стрілкою. Головка 30 напрямного кожуха має щонайменше один поворотний важіль 34, шарнірно встановлений на поршневому штоці 35 пневмо- або гідроциліндра 36 з можливістю обертання. Останній здатний переміщувати напрямний кожух 30 з вістрям 22 в напрямку стрілки 33. У принципі для переміщення головки 30 напрямного кожуха можуть бути використані не тільки обертальні, але і лінійні рухи або обидва рухи, див. стрілки 33, 37. Відповідно може бути передбачено декілька циліндрів, що спричиняють той або інший рух вістря. Різні види руху можуть здійснюватися синхронно з накладанням або послідовно за часом один за одним. Для того, щоб задача тангенціального напрямку металевої стрічки 20, зокрема, при примотуванні у випадку різної товщини металевої стрічки, за допомогою переднього вістря 22 здійснювалася оптимальним чином, доцільно зробити відстань 39 від поверхні барабана 21 моталки або зовнішнього витка 15 рулону до протилежної поверхні головки 30 напрямного кожуха, відповідно, до вістря 22, регульованим. З цією метою гідроциліндр 36 з'єднаний з вимірювальним пристроєм 38 для визначення положення. Визначення положення може бути реалізоване за різними принципами, наприклад, за допомогою вимірюючого об'єм текучого середовища в гідроциліндрі 36 вимірювача об'ємного потоку. Точно так само може бути використаний електричний датчик переміщення. Якщо положення гідроциліндра 36 відоме, то за допомогою алгоритму, що враховує геометрію головки 30 напрямного кожуха, напрямного кожуха 28, барабана 21 моталки і шарів намотування металевої стрічки 20, нанесеного на барабан 21 моталки, може бути обчислена відстань 39, і відстань 39 може бути встановлена бажаної заданої величини. Встановлення здійснюється шляхом переміщення вістря 22 - при відомих умовах з головкою 30 напрямного кожуха - відносно напрямного кожуха 28. Для захисту вістря 22 головки 30 напрямного кожуха від пошкоджень можливо, щоб циліндр 36 по досягненні попередньо встановленої верхньої межі зусилля відхилив головку 30 напрямного кожуха від металевої стрічки і, тим самим, звільнив передню кромку 24 металевої стрічки 20. За допомогою контуру регулювання (фіг. 6) положення вістря 22 і/або зусилля, з яким повинно утримуватися положення вістря 22, можуть регулюватися. Напрямний кожух 28 має щонайменше один перший упор 40, що обмежує обертання головки 30 напрямного кожуха ліворуч, і щонайменше один другий упор 41, що обмежує обертання головки 30 напрямного кожуха праворуч. Кромка 42 головки 30 напрямного кожуха може переміщуватися максимум до упору 41. Таким чином, при обертанні праворуч 3 UA 101557 C2 5 10 15 20 25 30 35 40 45 50 55 60 запобігається зіткнення головки 30 напрямного кожуха з намотаною металевою стрічкою 20 і пошкодження її поверхні. Переважно, обидва упори 40, 41 можуть регулюватися, наприклад, за допомогою пакетів вставок, так що головкою 30 напрямного кожуха можна дуже просто керувати навіть тоді, коли моталка має одну єдину товщину стрічки, або повинні намотуватися стрічки з обмеженим діапазоном товщини. На фіг. 6 зображений контур регулювання положення для встановлення заданого положення гідроциліндра 36, відповідно, вістря 22 за допомогою допоміжного контуру регулювання для регулювання зусилля. При цьому фактичне положення вістря максимально наближається до заданого положення лише до досягнення заданого граничного зусилля. На основі виміряного манометром тиску в гідроциліндрі 36 і відповідного йому фактичного зусилля допоміжний контур регулювання зусилля регулює зусилля притискання вістря до металевої стрічки в поточному положенні до заданого зусилля притискання, яке може бути менше граничного зусилля. Згідно з винаходом регулюватися можуть також зусилля притискання притискного ролика 26 і/або відстань 43 (фіг. 4) від нього до барабана 21 моталки. Регулювання, переважно, здійснюється за результатами, одержаними з контуру регулювання стрічки по фіг. 6. Перелік посилальних позицій 1. металева стрічка 2. барабан моталки 3. шахта моталки 4. напрямний кожух 5. кришка шахти 6. напрямний кожух 7. притискний ролик 8. притискний ролик 9. притискний ролик 10. притискний ролик 11. передня кромка металевої стрічки 1 12. вістря 13. напрямок 14. випуклість, випинання 15. зовнішній виток 16. рулон 17. вістря 18.19.20. металева стрічка 21. барабан моталки 22. вістря 23. ділянка співударяння 24. передня кромка металевої стрічки 20 25. шахта моталки 26. притискний ролик 27. напрямний кожух 28. напрямний кожух 29. центр обертання 30. головка напрямного кожуха 31. пряма 32. колоподібний контур 33. стрілка 34. важіль 35. поршневий шток 36. гідроциліндр 37. стрілка 38. вимірювальний пристрій для визначення положення 39. відстань 40. упор 41. упор 42. кромка 4 UA 101557 C2 43. відстань 44. зазор ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 1. Моталка для намотування металевої стрічки (20), що містить барабан (21) моталки і щонайменше один напрямний кожух (28) з вістрям (22) для спрямування металевої стрічки (20) навколо барабана (21) моталки, яка відрізняється тим, що вістря (22) встановлене в напрямному кожусі (28) з можливістю повороту і переміщування відносно цього напрямного кожуха (28). 2. Моталка за п. 1, яка відрізняється тим, що напрямний кожух (28) і/або вістря (22) на своїй бічній поверхні, повернутій до барабана (21) моталки, щонайменше по суті мають контур з тією ж кривизною, що і барабан (21) моталки і металева стрічка (20), намотана на нього. 3. Моталка за п. 1 або п. 2, яка відрізняється тим, що вістря (22) виконане з можливістю переміщення відносно напрямного кожуха (28) в результаті обертального і/або лінійного руху, зокрема відведення від барабана (21) моталки з положення притискання. 4. Моталка за одним із пп. 1-3, яка відрізняється тим, що переміщення вістря (22) здійснюється гідравлічним, механічним або електромеханічним шляхом. 5. Моталка за одним із пп. 1-4, яка відрізняється тим, що напрямний кожух має на своєму передньому кінці головку (30) напрямного кожуха, причому вістря (22) закріплене на головці (30) напрямного кожуха жорстко, переважно виконане як єдине ціле з нею, при цьому поворот вістря (22) відносно напрямного кожуха (28) забезпечується за рахунок обертання головки (30) напрямного кожуха. 6. Моталка за одним із пп. 1-5, яка відрізняється тим, що відстань (39), на якій вістря (22) в положенні притискання знаходиться відносно барабана (21) моталки, регулюється залежно від товщини намотуваної металевої стрічки (20). 7. Моталка за п. 6, яка відрізняється тим, що вона містить пристрій, зокрема гідроциліндр (36), для переміщення головки (30) напрямного кожуха відносно напрямного кожуха (28), причому пристрій оснащений вимірювальним пристроєм (38) для визначення положення. 8. Моталка за п. 7, яка відрізняється тим, що вимірювальний пристрій (38) для визначення положення містить обчислювальний блок для розрахунку встановлювальної відстані (39). 9. Моталка за п. 7 або п. 8, яка відрізняється тим, що для обмеження переміщень вістря (22) передбачені два упори (41, 42). 10. Моталка за п. 9, яка відрізняється тим, що щонайменше один з упорів (41, 42) виконаний з можливістю регулювання, зокрема, за допомогою пакета вставок. 11. Моталка за одним із пп. 5-10, яка відрізняється тим, головка (30) напрямного кожуха встановлена з можливістю відведення або відтягування від барабана (21) моталки при перевищенні заданого зусилля, що діє на вістря (22). 12. Моталка за одним із пп. 1-11, яка відрізняється тим, що вона додатково містить притискні ролики (26) для притискання металевої стрічки (20) і, зокрема, її передньої кромки (24) до барабана (21) моталки. 13. Спосіб експлуатації моталки для намотування металевої стрічки за одним із пп. 1-12, який відрізняється тим, що положення розташованого в напрямному кожусі (28) вістря (22) відносно цього напрямного кожуха (28) і барабана (21) моталки встановлюють залежно від параметрів намотування при примотуванні або змотуванні в рулон. 5 UA 101557 C2 6 UA 101557 C2 7 UA 101557 C2 Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюStrip coiler for coiling metal strip

Автори англійськоюKipping, Matthias, Hofer, Helmut, Irle, Reinhard, Raschke, Uwe, Mueller, Heinz-Adolf, Sudau, Peter, Holzhauer, Thomas

Назва патенту російськоюМоталка для приматывания и наматывания готовых металлических лент

Автори російськоюКиппинг Маттиас, Хефер Хельмут, Ирле Райнхард, Рашке Уве, Мюллер Хайнц-Адольф, Зудау Петер, Хольцхауер Томас

МПК / Мітки

МПК: B21C 47/32, B21C 47/06

Мітки: стрічок, моталка, примотування, металевих, намотування, готових

Код посилання

<a href="https://ua.patents.su/10-101557-motalka-dlya-primotuvannya-i-namotuvannya-gotovikh-metalevikh-strichok.html" target="_blank" rel="follow" title="База патентів України">Моталка для примотування і намотування готових металевих стрічок</a>