Спосіб та пристрій для виготовлення та пакетування сталевих прутків

Формула / Реферат

1. Спосіб виготовлення та пакетування сталевих прутків, розрізаних у розмір замовника, який здійснюють шляхом

виготовлення на прокатному стані неперервного сталевого прутка,

який потім розрізають на прутки меншої довжини,

де кожний з цих прутків подають до ножиць холодного різання, за допомогою яких та мірного упора кожний з цих прутків розрізають на ще більш короткі прутки, бажаної для замовника довжини, що подають на дві станції пакування, розташованих з можливістю приймання і пакетування остаточно відрізаних в розмір замовника прутків, одночасно продовжуючи виготовляти на прокатному стані неперервний сталевий пруток, що проходить згадані стадії.

2. Спосіб за п. 1, який відрізняється тим, що дві станції пакетування приводять в дію одночасно для пакетування розрізаних у розмір замовника прутків, що підлягають відвантаженню з прокатного стана.

3. Спосіб за п. 1 або 2, який відрізняється тим, що кожна із станцій пакетування містить декілька пакетувальників, причому пакетувальник, найближчий до кінця станції пакетування, до якого надходять розрізані у розмір замовника прутки, залишається нерухомим в осьовому положенні незалежно від розміру замовника.

4. Спосіб за п. 3, який відрізняється тим, що щонайменше один з пакетувальників станції пакетування виконаний рухомим в осьовому напрямі.

5. Спосіб за п. 4, який відрізняється тим, що додатково містить етап переміщення осьового положення одного або кожного рухомого пакетувальника у відповідь на змінення розміру замовника.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що розрізані у розмір замовника прутки подають у першу і другу станції пакетування за допомогою відповідних перших і других транспортувальних засобів або відводять від першої і другої станцій за допомогою відповідних перших і других транспортувальних засобів.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що різання сталевого прутка необмеженої довжини на прутки меншої довжини, що потім розрізають на прутки ще меншої довжини, розмір яких дорівнює розміру замовника, з одночасним продовженням виробництва на прокатному стані неперервного сталевого прутка, включає наступні етапи: розрізають неперервний сталевий пруток на послідовні відрізки певної довжини, що потім розрізають на прутки ще меншої довжини, розмір кожного з яких кратний розміру замовника, а саме розрізають зазначені відрізки у двох встановлених у потоковій лінії ножицях холодного різання спочатку у подвійний розмір замовника, а потім навпіл у розмір, рівний розміру замовника.

8. Спосіб за п. 7, який відрізняється тим, що розрізані у розмір замовника прутки, що знаходяться на першій стороні встановлених в потоковій лінії ножиць холодного різання, після останнього різання передають на першу станцію пакетування, а розрізані у розмір замовника прутки, що знаходяться на другій стороні встановлених в потоковій лінії ножиць холодного різання, протилежній першій стороні, після останнього різання передають на другу станцію пакетування.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що пакетування розрізаних у розмір замовника прутків для відвантаження з прокатного стана передбачає використання більше ніж двох станцій пакетування, розташованих з можливістю прийому і пакетування розрізаних прутків.

10. Пристрій для виготовлення та пакетування сталевих прутків, виконаних згідно зі способом за пп. 1-9, та розрізаних у розмір замовника, що містить:

прокатний стан для виготовлення неперервного сталевого прутка;

різальні засоби, що розрізають його на більш короткі прутки, де ці засоби сполучені з центральним процесорним блоком, виконаним з можливістю приведення в дію різальних засобів для різання прутків на прутки ще меншої довжини у розмір замовника, з можливістю одночасно продовжувати виготовляти на прокатному стані неперервний сталевий пруток, при цьому пристрій для виготовлення та пакетування сталевих прутків містить щонайменше дві станції пакетування, розташовані з можливістю приймання відрізаних прутків від різальних засобів для пакетування розрізаних у розмір замовника прутків.

11. Пристрій за п. 10, який відрізняється тим, що щонайменше одна зі станцій пакетування містить декілька пакетувальників, причому пакетувальник, найближчий до кінця станції пакетування, до якого надходять розрізані у розмір замовника прутки, залишається нерухомим в осьовому положенні незалежно від розміру замовника.

12. Пристрій за п. 11, який відрізняється тим, що щонайменше один з інших пакетувальників станції пакетування виконаний рухомим в осьовому напрямі.

13. Пристрій за п. 12, який відрізняється тим, що кожний рухомий пакетувальник сполучений з центральним процесорним блоком для переміщення у відповідь на змінення розміру замовника.

14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що додатково містить перші і другі транспортувальні засоби, розташовані з можливістю подачі розрізаних у розмір замовника прутків відповідно до першої і другої станцій пакетування, або перші і другі транспортувальні засоби, розташовані з можливістю відведення прутків відповідно від першої і другої станцій, або з можливістю виконання і того, і іншого.

15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що містить більше двох станцій пакетування, розташованих з можливістю прийому відрізаних прутків від ножиць холодного різання для пакетування розрізаних у розмір замовника прутків.

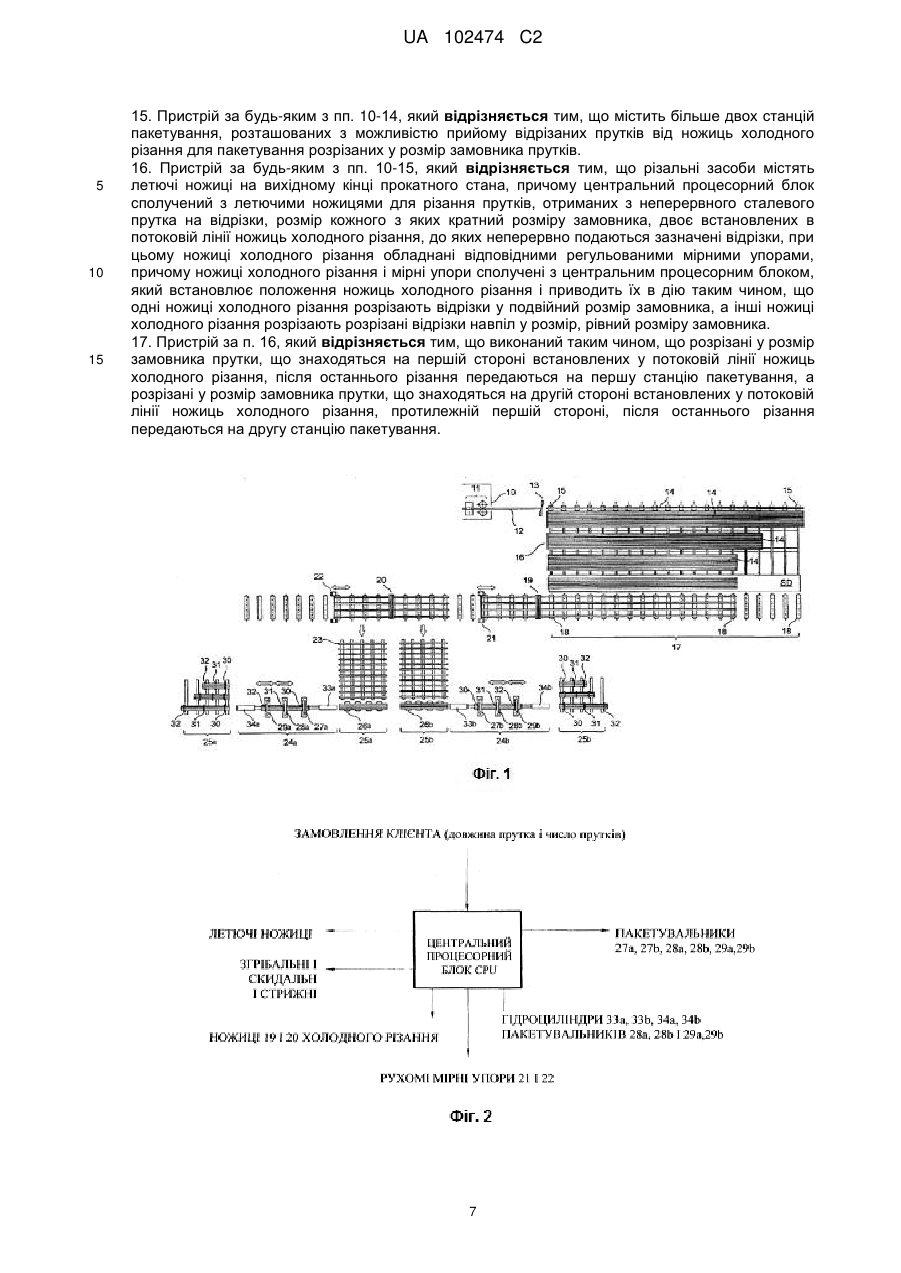

16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що різальні засоби містять летючі ножиці на вихідному кінці прокатного стана, причому центральний процесорний блок сполучений з летючими ножицями для різання прутків, отриманих з неперервного сталевого прутка на відрізки, розмір кожного з яких кратний розміру замовника, двоє встановлених в потоковій лінії ножиць холодного різання, до яких неперервно подаються зазначені відрізки, при цьому ножиці холодного різання обладнані відповідними регульованими мірними упорами, причому ножиці холодного різання і мірні упори сполучені з центральним процесорним блоком, який встановлює положення ножиць холодного різання і приводить їх в дію таким чином, що одні ножиці холодного різання розрізають відрізки у подвійний розмір замовника, а інші ножиці холодного різання розрізають розрізані відрізки навпіл у розмір, рівний розміру замовника.

17. Пристрій за п. 16, який відрізняється тим, що виконаний таким чином, що розрізані у розмір замовника прутки, що знаходяться на першій стороні встановлених у потоковій лінії ножиць холодного різання, після останнього різання передаються на першу станцію пакетування, а розрізані у розмір замовника прутки, що знаходяться на другій стороні встановлених у потоковій лінії ножиць холодного різання, протилежній першій стороні, після останнього різання передаються на другу станцію пакетування.

Текст

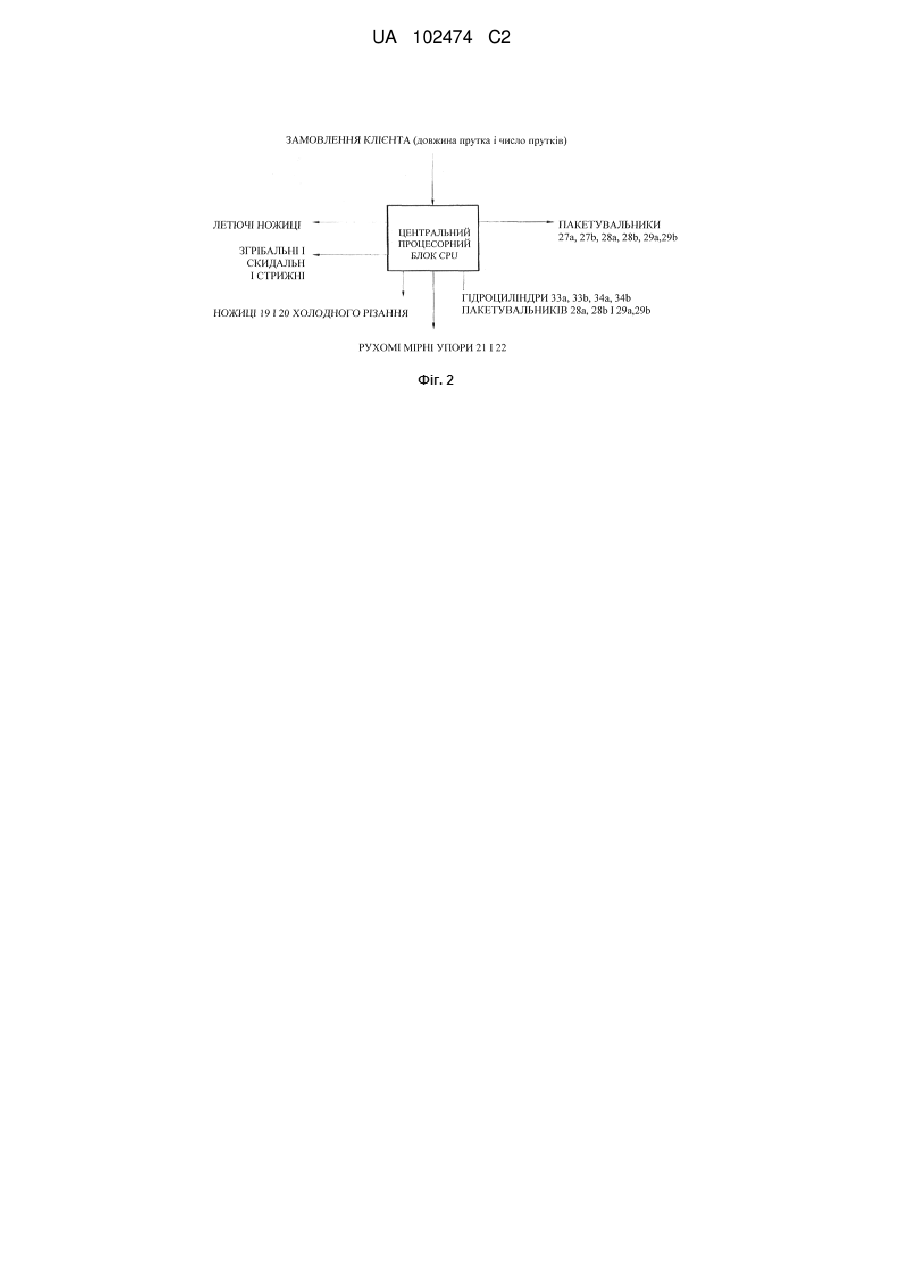

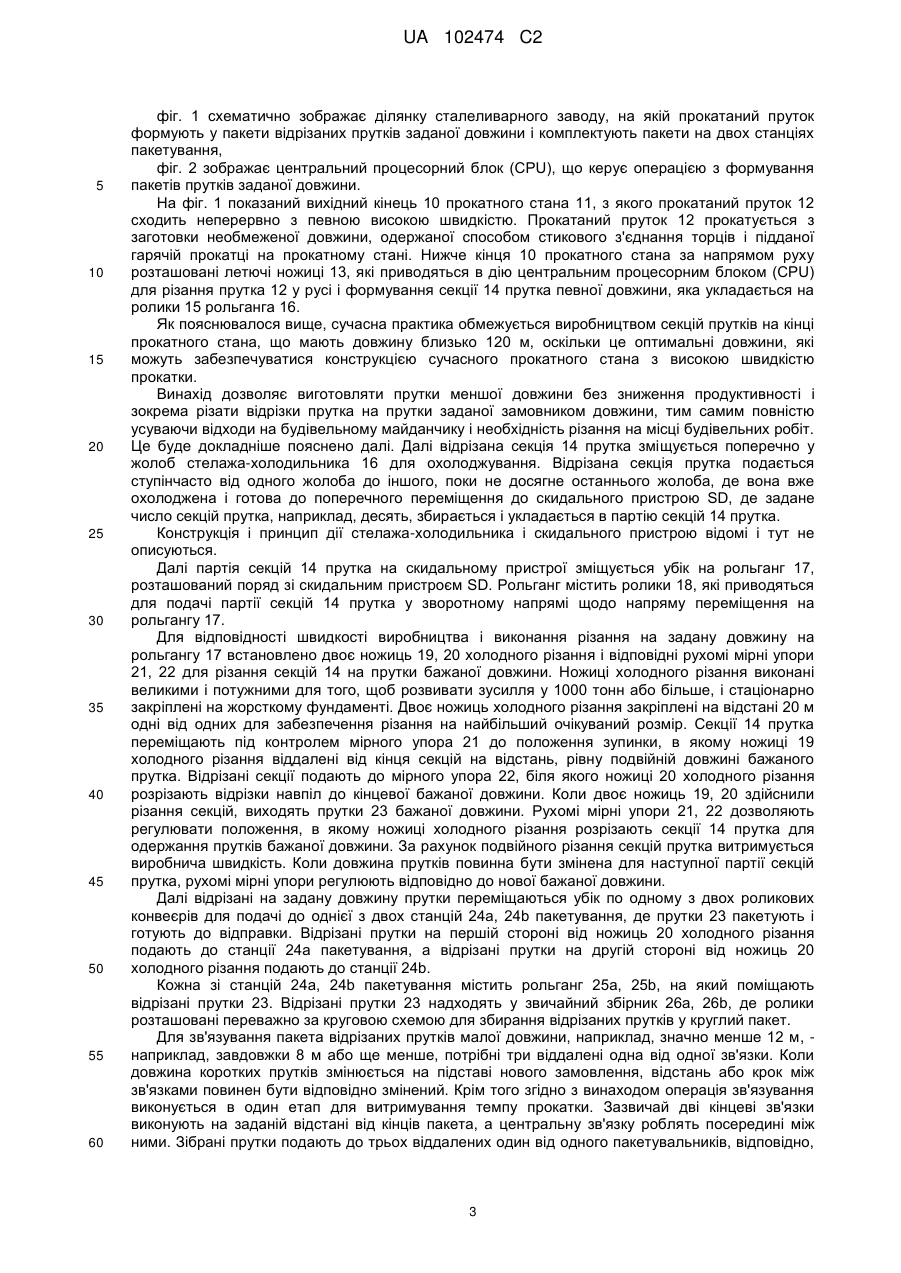

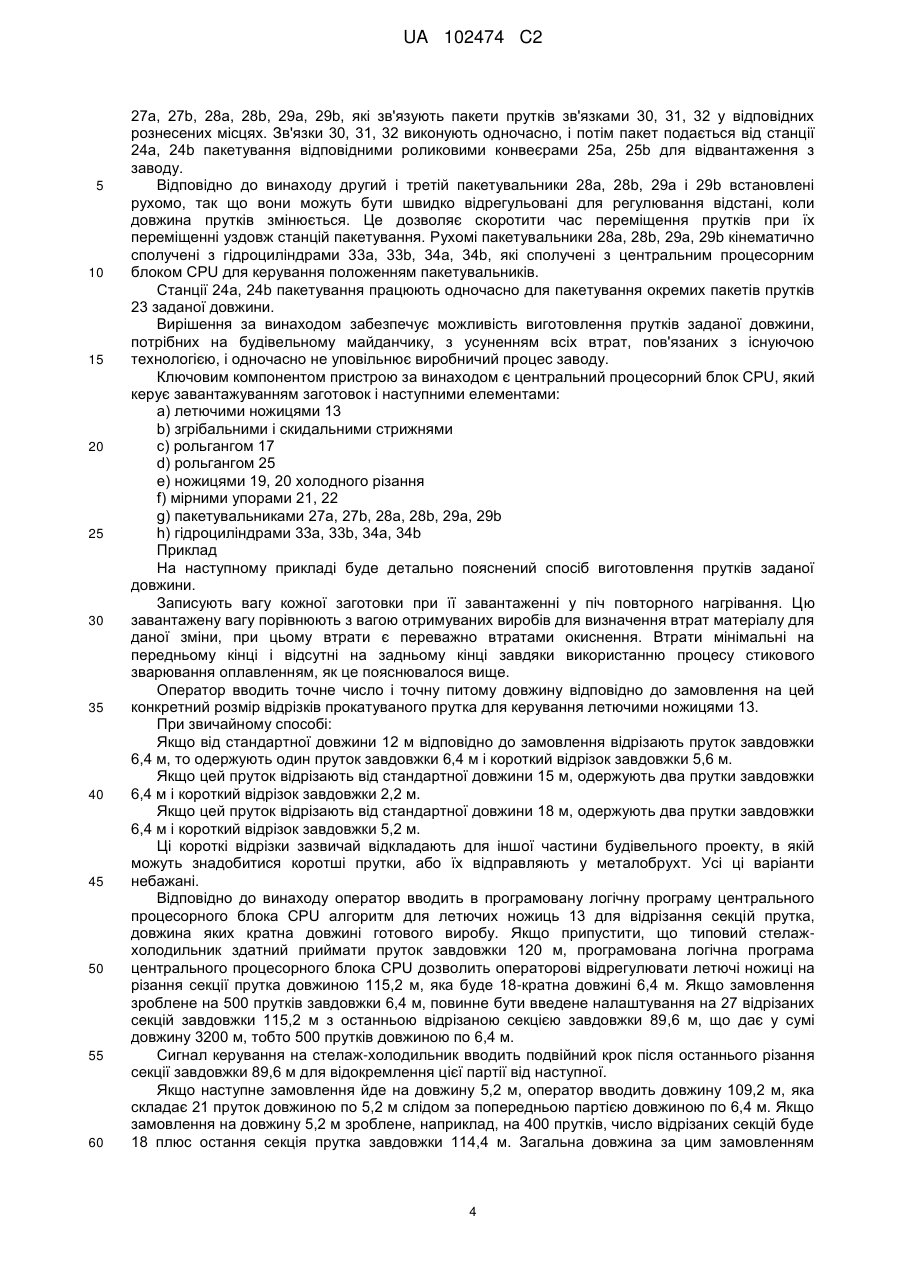

Реферат: Спосіб для виготовлення та пакетування сталевих прутків, розрізаних у розмір замовника, який здійснюють шляхом виготовлення на прокатному стані неперервного сталевого прутка, який потім розрізають на прутки меншої довжини. Кожний з цих прутків подають до ножиць холодного різання, за допомогою яких та мірного упора кожний з цих прутків розрізають на ще більш короткі прутки, бажаної для замовника довжини, що подають на дві станції пакування. Пристрій для виготовлення та пакетування сталевих прутків, виконаних згідно зі згаданим способом, та розрізаних у розмір замовника, що містить прокатний стан для виготовлення неперервного сталевого прутка, різальні засоби, що розрізають його на більш короткі прутки, де ці засоби сполучені з центральним процесорним блоком, виконаним з можливістю приведення в дію різальних засобів для різання прутків на прутки ще меншої довжини у розмір замовника, з можливістю одночасно продовжувати виготовляти на прокатному стані неперервний сталевий пруток. При цьому пристрій для виготовлення та пакетування сталевих прутків містить щонайменше дві станції пакетування, розташовані з можливістю приймання відрізаних прутків від різальних засобів для пакетування розрізаних у розмір замовника прутків. UA 102474 C2 (12) UA 102474 C2 UA 102474 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способу і пристрою для виготовлення пакетів сталевих прутків заданої довжини, зокрема, під час неперервного процесу. Конкретніше, винахід належить до виробництва за замовленнями таких пакетів прутків певної довжини. Сталеві прутки, як для армування бетону, так і як сортамент сталі, мають фундаментальний недолік щодо моделі підприємства: вони є товарною продукцією, проте для їх виробництва потрібні значні капіталовкладення для спорудження прокатного стана. Винахід дозволяє трансформувати підприємство з виробництва "товарної продукції" у підприємство з масового виготовлення виробів за замовленнями з одержанням додаткової вигоди. Винахід дозволить виготовляти на сталеливарному заводі розрізані у розмір замовника сталеві прутки потоковим методом з одночасним зменшенням відходів. Пристрій за винаходом може бути вбудований на будь-якому сталеливарному заводі з мінімальними додатковими капіталовкладеннями. Сталеві прутки поставляються відрізками "стандартної довжини" величиною 12, 15 або 18 м і у "стандартній вазі пакета", зазвичай у пакетах прутків одного розміру вагою 2 тонни. Що стосується прутків для армування бетону, вони потребують додаткового різання на коротші відрізки для конкретних колон, балок або плит перекриттів відповідно до проекту будівельної конструкції. Зазвичай, стандартна довжина не є кратною цим конкретним довжинам, тому під час різання прутків утворюються відходи. Така операція "різання на задану довжину" зазвичай проводиться на заготівельному майданчику "різання і згинання" на будівельному майданчику або за його межами. Під час операцій "різання і згинання" очікувані втрати складають 5 % навіть при використанні найкращих програм комп'ютерної оптимізації. У будівельному проекті 5 % є значною величиною, особливо з урахуванням високих поточних цін на сталеві прутки. Стандартні довжини 12, 15 і 18 м вибрано для максимального використання вантажних приміщень суден і автотранспорту, а стандартна вага пакета також служить для оптимізації продуктивності суднових і автомобільних вантажопідйомних пристроїв. Існує технологія, звана "стиковим зварюванням оплавленням" гарячих заготовок, при якій задній кінець заготовки приварюють до переднього кінця наступної заготовки потоковим методом у міру їх виходу з печі вторинного нагрівання. Така операція дозволяє прокатувати прутки неперервно; технологія подібна до технології "послідовного лиття" в ливарній машині неперервної дії. Основне завдання цього процесу неперервної прокатки полягає у зменшенні до мінімуму передніх і задніх обрізків і втрат на стелажі-холодильнику. При використанні процесу стикового зварювання оплавленням з урахуванням дуже високої точності летючих ножиць перед стелажем-холодильником можна добитися точності +50/-00 мм для прутків завдовжки 120 м на стелажі-холодильнику. Це складає кінцеві втрати 0,05 % у порівнянні з промисловою нормою у 2,5 %. Процес стикового зварювання оплавленням створює високу температуру в кожному стику зварюваної заготовки. Унаслідок температурної залежності характеристик подовження/розширення, стики, температура в яких вища, ніж у решті заготовки, піддаються більшому подовженню, ніж розширенню, з утворенням "шийки" - ділянки меншої площі поперечного перерізу у порівнянні з номінальною площею поперечного перерізу готового виробу. Це означає, що площа поперечного перерізу стику може виявитися меншою, ніж мінімальна площа, встановлена стандартом на сталь. У патентному документі US 6929167 В2 описаний спосіб усунення явища утворення шийок. У практичному виробництві в прокатному стані були встановлені калібри для відслідковування розміру сталевих прутків, і результати показують, що спосіб забезпечує витримування рівномірного поперечного перерізу за всією довжиною прутка, включаючи стики зварювання оплавленням. При використанні стикового зварювання оплавленням з рівномірним поперечним перерізом у зварних стиках сталеві прутки, "відрізані на задану довжину потоковим методом", виготовляються на прокатних станах без втрат. Сталеві прутки зазвичай прокатують із заготовки квадратного перерізу зі стороною квадрата 150 мм (6 дюймів) і завдовжки 12 м (40 футів). Ці заготовки прокатуються у готові сталеві прутки різних діаметрів від 50 мм (2 дюйми) до 10 мм (3/8 дюйма). Оскільки початкова вага заготовки є фіксованою, процес дає певну довжину сталевих прутків кожного діаметра. Загальна довжина сталевих прутків з кожної заготовки не буде точно кратною нормальній кінцевій довжині готового прутка у 12 м (40 футів), тобто матимуть місце кінцеві втрати. Зазвичай вони складають 2,5 %. При описаному вище неперервному прокатуванні, заготовки приварюють одну до одної торцями для утворення виробу необмеженої довжини без втрат на кінцях. У характеристиках, наданих в стандартах BS4449 або ASTM 615 на сталеві прутки, вказані допуски на розміри за умови, що вони не знижують міцності сталевого прутка. У типовому 1 UA 102474 C2 5 10 15 20 25 30 35 40 45 50 55 випадку за стандартом BS4449 (2005) такі допуски на розмір складають ± 4,5 %. У виробництві метою є досягнення -3 %, тобто одержання легшого прутка без зниження його міцності для номінального діаметра. При прокатуванні однієї заготовки -3 % для діаметра готового прутка веде до одержання довшого кінця на ті самі 3 %. Цей кінець піде у відходи. При неперервному прокатуванні зварених заготовок довший кінець стає частиною наступного відрізка, таким чином ці -3 % не втрачаються, а повністю включені до корисної сталі. З метою транспортування суднами і автотранспортом готові сталеві прутки зазвичай розрізають на відрізки завдовжки 12 м (40 футів), 15 м (50 футів) або 18 м (60 футів). Оскільки колони, балки або плити мають різну довжину, на будівельному майданчику потрібна довжина ніколи точно не співпадає з цими розмірами у 12 м, 15 м або 18 м. Прутки доводиться розрізати під час окремої операції. Типові втрати під час різання складають 5 %. З патентного документа US 2011-036137 А відомі спосіб і пристрій для виготовлення сталевих прутків, відрізаних на задану довжину. У документі описаний спосіб різання неперервно прокатуваного сталевого прутка на послідовні відрізки, довжина кожного з яких кратна довжині, заданій замовником. Далі ці відрізки спочатку розрізають на подвійну довжину замовленої довжини, а потім навпіл з одержанням прутків замовленої довжини. Після цього розрізані прутки заданої замовником довжини збирають у пакети для відвантажування з прокатного стана. Задачею винаходу є створення способу і пристрою для виготовлення пакетів сталевих прутків будь-якої заданої замовником довжини потоковим методом у ході неперервного процесу прокатки. Наступною задачею винаходу є забезпечення можливості неперервно виготовляти пакети коротких відрізків сталевого прутка, що зазвичай потребувало б перерв у неперервному процесі. Особлива задача винаходу полягає у створенні способу і пристрою, які забезпечують виготовлення прутків, розрізаних у розмір замовника, потоковим методом без негативного впливу на швидкість прокатки. У одному аспекті винаходу запропонований спосіб виготовлення сталевих прутків, розрізаних у розмір замовника, що містить наступні етапи: виготовляють на прокатному стані неперервний сталевий пруток, розрізають неперервний сталевий пруток на прутки, розмір яких дорівнює розміру замовника, одночасно продовжуючи виготовляти на прокатному стані неперервний сталевий пруток, і пакетують розрізані у розмір замовника прутки для відвантажування з прокатного стана з використанням однієї з двох станцій пакетування, розташованих з можливістю приймання і пакетування відрізаних прутків. Винахідники усвідомили, що чим коротший пруток, відрізуваний від неперервно прокатуваного сталевого прутка, тим вищою повинна бути швидкість виготовлення індивідуальних прутків, що підлягають пакетуванню. Проте, коли бажана довжина прутків коротша за стандартні розміри, виготовлення індивідуальних прутків стає вузьким місцем у процесі. В результаті продуктивність не може бути підвищена далі, і спосіб неперервної прокатки з виготовленням прутків заданої довжини стає непрацездатним без зниження продуктивності прокатки сталевого прутка необмеженої довжини, що зменшило б продуктивність заводу. Однак вирішення за даним винаходом, що полягає в багатопотокових шляхах обробки відрізаних на задану довжину прутків, їх пакетуванні і розвантаженні з прокатного стана, забезпечує можливість підвищення продуктивності і ефективності виготовлення прутків, а також забезпечує можливість швидкого виготовлення коротких прутків, зокрема коротших за стандартну довжину, в ході неперервного процесу прокатки. В іншому аспекті винаходу запропонований пристрій для виготовлення сталевих прутків, розрізаних у розмір замовника, що містить прокатний стан для виготовлення неперервного сталевого прутка; різальні засоби, сполучені з центральним процесорним блоком, виконаним з можливістю приведення в дію різальних засобів для різання прутків у розмір замовника одночасно з виготовленням неперервного сталевого прутка і щонайменше дві станції пакетування, розташовані з можливістю прийому відрізаних прутків від різальних засобів для пакетування розрізаних у розмір замовника прутків. Формула винаходу містить залежні пункти, в яких визначені кращі приклади здійснення винаходу у зазначених вище аспектах. Короткий перелік креслень Далі з посиланнями на креслення, що додаються, будуть детально описані приклади здійснення винаходу. На кресленнях: 2 UA 102474 C2 5 10 15 20 25 30 35 40 45 50 55 60 фіг. 1 схематично зображає ділянку сталеливарного заводу, на якій прокатаний пруток формують у пакети відрізаних прутків заданої довжини і комплектують пакети на двох станціях пакетування, фіг. 2 зображає центральний процесорний блок (CPU), що керує операцією з формування пакетів прутків заданої довжини. На фіг. 1 показаний вихідний кінець 10 прокатного стана 11, з якого прокатаний пруток 12 сходить неперервно з певною високою швидкістю. Прокатаний пруток 12 прокатується з заготовки необмеженої довжини, одержаної способом стикового з'єднання торців і підданої гарячій прокатці на прокатному стані. Нижче кінця 10 прокатного стана за напрямом руху розташовані летючі ножиці 13, які приводяться в дію центральним процесорним блоком (CPU) для різання прутка 12 у русі і формування секції 14 прутка певної довжини, яка укладається на ролики 15 рольганга 16. Як пояснювалося вище, сучасна практика обмежується виробництвом секцій прутків на кінці прокатного стана, що мають довжину близько 120 м, оскільки це оптимальні довжини, які можуть забезпечуватися конструкцією сучасного прокатного стана з високою швидкістю прокатки. Винахід дозволяє виготовляти прутки меншої довжини без зниження продуктивності і зокрема різати відрізки прутка на прутки заданої замовником довжини, тим самим повністю усуваючи відходи на будівельному майданчику і необхідність різання на місці будівельних робіт. Це буде докладніше пояснено далі. Далі відрізана секція 14 прутка зміщується поперечно у жолоб стелажа-холодильника 16 для охолоджування. Відрізана секція прутка подається ступінчасто від одного жолоба до іншого, поки не досягне останнього жолоба, де вона вже охолоджена і готова до поперечного переміщення до скидального пристрою SD, де задане число секцій прутка, наприклад, десять, збирається і укладається в партію секцій 14 прутка. Конструкція і принцип дії стелажа-холодильника і скидального пристрою відомі і тут не описуються. Далі партія секцій 14 прутка на скидальному пристрої зміщується убік на рольганг 17, розташований поряд зі скидальним пристроєм SD. Рольганг містить ролики 18, які приводяться для подачі партії секцій 14 прутка у зворотному напрямі щодо напряму переміщення на рольгангу 17. Для відповідності швидкості виробництва і виконання різання на задану довжину на рольгангу 17 встановлено двоє ножиць 19, 20 холодного різання і відповідні рухомі мірні упори 21, 22 для різання секцій 14 на прутки бажаної довжини. Ножиці холодного різання виконані великими і потужними для того, щоб розвивати зусилля у 1000 тонн або більше, і стаціонарно закріплені на жорсткому фундаменті. Двоє ножиць холодного різання закріплені на відстані 20 м одні від одних для забезпечення різанняна найбільший очікуваний розмір. Секції 14 прутка переміщають під контролем мірного упора 21 до положення зупинки, в якому ножиці 19 холодного різання віддалені від кінця секцій на відстань, рівну подвійній довжині бажаного прутка. Відрізані секції подають до мірного упора 22, біля якого ножиці 20 холодного різання розрізають відрізки навпіл до кінцевої бажаної довжини. Коли двоє ножиць 19, 20 здійснили різання секцій, виходять прутки 23 бажаної довжини. Рухомі мірні упори 21, 22 дозволяють регулювати положення, в якому ножиці холодного різання розрізають секції 14 прутка для одержання прутків бажаної довжини. За рахунок подвійного різання секцій прутка витримується виробнича швидкість. Коли довжина прутків повинна бути змінена для наступної партії секцій прутка, рухомі мірні упори регулюють відповідно до нової бажаної довжини. Далі відрізані на задану довжину прутки переміщаються убік по одному з двох роликових конвеєрів для подачі до однієї з двох станцій 24а, 24b пакетування, де прутки 23 пакетують і готують до відправки. Відрізані прутки на першій стороні від ножиць 20 холодного різання подають до станції 24а пакетування, а відрізані прутки на другій стороні від ножиць 20 холодного різання подають до станції 24b. Кожна зі станцій 24а, 24b пакетування містить рольганг 25а, 25b, на який поміщають відрізані прутки 23. Відрізані прутки 23 надходять у звичайний збірник 26а, 26b, де ролики розташовані переважно за круговою схемою для збирання відрізаних прутків у круглий пакет. Для зв'язування пакета відрізаних прутків малої довжини, наприклад, значно менше 12 м, наприклад, завдовжки 8 м або ще менше, потрібні три віддалені одна від одної зв'язки. Коли довжина коротких прутків змінюється на підставі нового замовлення, відстань або крок між зв'язками повинен бути відповідно змінений. Крім того згідно з винаходом операція зв'язування виконується в один етап для витримування темпу прокатки. Зазвичай дві кінцеві зв'язки виконують на заданій відстані від кінців пакета, а центральну зв'язку роблять посередині між ними. Зібрані прутки подають до трьох віддалених один від одного пакетувальників, відповідно, 3 UA 102474 C2 5 10 15 20 25 30 35 40 45 50 55 60 27а, 27b, 28a, 28b, 29a, 29b, які зв'язують пакети прутків зв'язками 30, 31, 32 у відповідних рознесених місцях. Зв'язки 30, 31, 32 виконують одночасно, і потім пакет подається від станції 24а, 24b пакетування відповідними роликовими конвеєрами 25а, 25b для відвантаження з заводу. Відповідно до винаходу другий і третій пакетувальники 28а, 28b, 29а і 29b встановлені рухомо, так що вони можуть бути швидко відрегульовані для регулювання відстані, коли довжина прутків змінюється. Це дозволяє скоротити час переміщення прутків при їх переміщенні уздовж станцій пакетування. Рухомі пакетувальники 28а, 28b, 29a, 29b кінематично сполучені з гідроциліндрами 33а, 33b, 34a, 34b, які сполучені з центральним процесорним блоком CPU для керування положенням пакетувальників. Станції 24а, 24b пакетування працюють одночасно для пакетування окремих пакетів прутків 23 заданої довжини. Вирішення за винаходом забезпечує можливість виготовлення прутків заданої довжини, потрібних на будівельному майданчику, з усуненням всіх втрат, пов'язаних з існуючою технологією, і одночасно не уповільнює виробничий процес заводу. Ключовим компонентом пристрою за винаходом є центральний процесорний блок CPU, який керує завантажуванням заготовок і наступними елементами: a) летючими ножицями 13 b) згрібальними і скидальними стрижнями c) рольгангом 17 d) рольгангом 25 е) ножицями 19, 20 холодного різання f) мірними упорами 21, 22 g) пакетувальниками 27а, 27b, 28a, 28b, 29a, 29b h) гідроциліндрами 33а, 33b, 34a, 34b Приклад На наступному прикладі буде детально пояснений спосіб виготовлення прутків заданої довжини. Записують вагу кожної заготовки при її завантаженні у піч повторного нагрівання. Цю завантажену вагу порівнюють з вагою отримуваних виробів для визначення втрат матеріалу для даної зміни, при цьому втрати є переважно втратами окиснення. Втрати мінімальні на передньому кінці і відсутні на задньому кінці завдяки використанню процесу стикового зварювання оплавленням, як це пояснювалося вище. Оператор вводить точне число і точну питому довжину відповідно до замовлення на цей конкретний розмір відрізків прокатуваного прутка для керування летючими ножицями 13. При звичайному способі: Якщо від стандартної довжини 12 м відповідно до замовлення відрізають пруток завдовжки 6,4 м, то одержують один пруток завдовжки 6,4 м і короткий відрізок завдовжки 5,6 м. Якщо цей пруток відрізають від стандартної довжини 15 м, одержують два прутки завдовжки 6,4 м і короткий відрізок завдовжки 2,2 м. Якщо цей пруток відрізають від стандартної довжини 18 м, одержують два прутки завдовжки 6,4 м і короткий відрізок завдовжки 5,2 м. Ці короткі відрізки зазвичай відкладають для іншої частини будівельного проекту, в якій можуть знадобитися коротші прутки, або їх відправляють у металобрухт. Усі ці варіанти небажані. Відповідно до винаходу оператор вводить в програмовану логічну програму центрального процесорного блока CPU алгоритм для летючих ножиць 13 для відрізання секцій прутка, довжина яких кратна довжині готового виробу. Якщо припустити, що типовий стелажхолодильник здатний приймати пруток завдовжки 120 м, програмована логічна програма центрального процесорного блока CPU дозволить операторові відрегулювати летючі ножиці на різання секції прутка довжиною 115,2 м, яка буде 18-кратна довжині 6,4 м. Якщо замовлення зроблене на 500 прутків завдовжки 6,4 м, повинне бути введене налаштування на 27 відрізаних секцій завдовжки 115,2 м з останньою відрізаною секцією завдовжки 89,6 м, що дає у сумі довжину 3200 м, тобто 500 прутків довжиною по 6,4 м. Сигнал керування на стелаж-холодильник вводить подвійний крок після останнього різання секції завдовжки 89,6 м для відокремлення цієї партії від наступної. Якщо наступне замовлення йде на довжину 5,2 м, оператор вводить довжину 109,2 м, яка складає 21 пруток довжиною по 5,2 м слідом за попередньою партією довжиною по 6,4 м. Якщо замовлення на довжину 5,2 м зроблене, наприклад, на 400 прутків, число відрізаних секцій буде 18 плюс остання секція прутка завдовжки 114,4 м. Загальна довжина за цим замовленням 4 UA 102474 C2 5 10 15 20 25 30 35 40 45 складає 2080 м, що дає 400 прутків кінцевою довжиною 5,2 м. Тут знову подвійний крок руху стелажа-холодильника відокремлює цю партію від наступної. Такий самий процес повторюється для будь-якої іншої конкретної довжини і числа прутків одного розміру. Коли кожна партія секцій прутка сходить зі стелажа-холодильника 16 під дією руху згрібання і скидальних стрижнів, партія секцій скидається убік на рольганг 17 звичайним способом. Кожну партію секцій подають роздільно до ножиць 19, 20 холодного різання для остаточного різання на задану довжину. В даному випадку перша партія секцій прутка має довжину 115,2 м з останньою секцією завдовжки 89,6 м для одержання кінцевої довжини 6,4 м, а друга партія секцій прутка має довжину 109,2 м з останньою секцією завдовжки 114,4 м для одержання кінцевої довжини 5,2 м. Різальна здатність ножиць холодного різання визначає, скільки секцій в партії однієї довжини подається для різання кожного разу. Слід зазначити, що оскільки задній кінець кожної секції прутка, яка подається на стелаж-холодильник, подається у зворотному напрямі до ножиць холодного різання, ці задні кінці, чисто відрізані летючими ножицями 13, не потребують зачистки ножицями холодного різання. Це сприяє додатковій економії матеріалу. Двоє встановлених в лінію стаціонарних ножиць 19, 20 використовують для різання коротких прутків для витримування продуктивності прокатки. Для кожних ножиць холодного різання є відповідний рухомий мірний упор 21, 22. У даному прикладі перший мірний упор 21 встановлюють на відмітці 12,8 м, що складає 2 × 6,4 м, а відрізані частини секції переміщають поздовжньо до наступного мірного упору 22, який встановлений на відмітці 6,4 м, і розрізають на прутки завдовжки 6,4 м другими ножицями холодного різання. Після закінчення обробки кожної партії конкретної довжини мірні упори 21, 22 автоматично переміщаються за сигналом від центрального процесорного блока CPU до наступної необхідної довжини і запираються. У даному прикладі перший мірний упор переміщається на відмітку 10,4 м, що складає 2 × 5,2 м, а другий мірний упор переміщається на відмітку 5,2 м. Сталеві прутки кожної конкретної довжини збирають окремо і зв'язують у пакети зручної для маніпуляцій ваги, використовуючи одну з двох станцій 24а, 24b пакетування. Додаткові команди в програмованій логічній програмі центрального процесорного блока CPU подаються на встановлені на одній лінії пакетувальники 27а, 27b, 28a, 28b, 29a, 29b, так що зв'язки виконуються у відповідних рознесених положеннях за довжиною коротких прутків. Другий і третій пакетувальники 28а, 28b, 29а і 29b рухомі, а перший пакетувальник 27а, 27b нерухомий, щоб встановити відповідний крок для зв'язок і забезпечити можливість одночасного виконання всіх зв'язок, а також зменшити час руху, необхідний для переміщення відрізаних прутків уздовж звичайних станцій зв'язування. Зв'язані пакети виходять з відповідних станцій 24а, 24b пакетування по відповідним рольгангам 25а, 25b. Кожний зв'язаний пакет зважують і навішують на нього ярлик з штрих-кодом, що вказує номер контракту, розмір, довжину, число прутків і технологічні карти згинання. Під час окремої операції ці пакети прутків певної довжини передають на майданчик згинання поблизу заводу. На майданчику згинання проводиться необхідне згинання кожного з прутків відповідно до технологічної карти згинання. Після цього відрізані і гнуті прутки готові для доставки на будівельний майданчик для закладки в різні балки або колони, або плити. У цілому операція прокатки за винаходом повинна давати економію втрат 10 % у порівнянні із звичайним способом виготовлення і забезпечує можливість постачання замовникам конкретної кількості прутків заданої довжини без додаткових витрат. Хоча винахід був описаний відповідно до наведеного прикладу здійснення, для фахівців в даній області очевидно, що можливі численні модифікації і варіанти виконання в межах об'єму захисту винаходу, який визначений в пунктах формули винаходу. ФОРМУЛА ВИНАХОДУ 50 55 1. Спосіб виготовлення та пакетування сталевих прутків, розрізаних у розмір замовника, який здійснюють шляхом виготовлення на прокатному стані неперервного сталевого прутка, який потім розрізають на прутки меншої довжини, де кожний з цих прутків подають до ножиць холодного різання, за допомогою яких та мірного упора кожний з цих прутків розрізають на ще більш короткі прутки, бажаної для замовника довжини, що подають на дві станції пакування, розташованих з можливістю приймання і пакетування остаточно відрізаних в розмір замовника прутків, одночасно продовжуючи виготовляти на прокатному стані неперервний сталевий пруток, що проходить згадані стадії. 5 UA 102474 C2 5 10 15 20 25 30 35 40 45 50 55 2. Спосіб за п. 1, який відрізняється тим, що дві станції пакетування приводять в дію одночасно для пакетування розрізаних у розмір замовника прутків, що підлягають відвантаженню з прокатного стана. 3. Спосіб за п. 1 або 2, який відрізняється тим, що кожна із станцій пакетування містить декілька пакетувальників, причому пакетувальник, найближчий до кінця станції пакетування, до якого надходять розрізані у розмір замовника прутки, залишається нерухомим в осьовому положенні незалежно від розміру замовника. 4. Спосіб за п. 3, який відрізняється тим, що щонайменше один з пакетувальників станції пакетування виконаний рухомим в осьовому напрямі. 5. Спосіб за п. 4, який відрізняється тим, що додатково містить етап переміщення осьового положення одного або кожного рухомого пакетувальника у відповідь на змінення розміру замовника. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що розрізані у розмір замовника прутки подають у першу і другу станції пакетування за допомогою відповідних перших і других транспортувальних засобів або відводять від першої і другої станцій за допомогою відповідних перших і других транспортувальних засобів. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що різання сталевого прутка необмеженої довжини на прутки меншої довжини, що потім розрізають на прутки ще меншої довжини, розмір яких дорівнює розміру замовника, з одночасним продовженням виробництва на прокатному стані неперервного сталевого прутка, включає наступні етапи: розрізають неперервний сталевий пруток на послідовні відрізки певної довжини, що потім розрізають на прутки ще меншої довжини, розмір кожного з яких кратний розміру замовника, а саме розрізають зазначені відрізки у двох встановлених у потоковій лінії ножицях холодного різання спочатку у подвійний розмір замовника, а потім навпіл у розмір, рівний розміру замовника. 8. Спосіб за п. 7, який відрізняється тим, що розрізані у розмір замовника прутки, що знаходяться на першій стороні встановлених в потоковій лінії ножиць холодного різання, після останнього різання передають на першу станцію пакетування, а розрізані у розмір замовника прутки, що знаходяться на другій стороні встановлених в потоковій лінії ножиць холодного різання, протилежній першій стороні, після останнього різання передають на другу станцію пакетування. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що пакетування розрізаних у розмір замовника прутків для відвантаження з прокатного стана передбачає використання більше ніж двох станцій пакетування, розташованих з можливістю прийому і пакетування розрізаних прутків. 10. Пристрій для виготовлення та пакетування сталевих прутків, виконаних згідно зі способом за пп. 1-9, та розрізаних у розмір замовника, що містить: прокатний стан для виготовлення неперервного сталевого прутка; різальні засоби, що розрізають його на більш короткі прутки, де ці засоби сполучені з центральним процесорним блоком, виконаним з можливістю приведення в дію різальних засобів для різання прутків на прутки ще меншої довжини у розмір замовника, з можливістю одночасно продовжувати виготовляти на прокатному стані неперервний сталевий пруток, при цьому пристрій для виготовлення та пакетування сталевих прутків містить щонайменше дві станції пакетування, розташовані з можливістю приймання відрізаних прутків від різальних засобів для пакетування розрізаних у розмір замовника прутків. 11. Пристрій за п. 10, який відрізняється тим, що щонайменше одна зі станцій пакетування містить декілька пакетувальників, причому пакетувальник, найближчий до кінця станції пакетування, до якого надходять розрізані у розмір замовника прутки, залишається нерухомим в осьовому положенні незалежно від розміру замовника. 12. Пристрій за п. 11, який відрізняється тим, що щонайменше один з інших пакетувальників станції пакетування виконаний рухомим в осьовому напрямі. 13. Пристрій за п. 12, який відрізняється тим, що кожний рухомий пакетувальник сполучений з центральним процесорним блоком для переміщення у відповідь на змінення розміру замовника. 14. Пристрій за будь-яким з пп. 10-13, який відрізняється тим, що додатково містить перші і другі транспортувальні засоби, розташовані з можливістю подачі розрізаних у розмір замовника прутків відповідно до першої і другої станцій пакетування, або перші і другі транспортувальні засоби, розташовані з можливістю відведення прутків відповідно від першої і другої станцій, або з можливістю виконання і того, і іншого. 6 UA 102474 C2 5 10 15 15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що містить більше двох станцій пакетування, розташованих з можливістю прийому відрізаних прутків від ножиць холодного різання для пакетування розрізаних у розмір замовника прутків. 16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що різальні засоби містять летючі ножиці на вихідному кінці прокатного стана, причому центральний процесорний блок сполучений з летючими ножицями для різання прутків, отриманих з неперервного сталевого прутка на відрізки, розмір кожного з яких кратний розміру замовника, двоє встановлених в потоковій лінії ножиць холодного різання, до яких неперервно подаються зазначені відрізки, при цьому ножиці холодного різання обладнані відповідними регульованими мірними упорами, причому ножиці холодного різання і мірні упори сполучені з центральним процесорним блоком, який встановлює положення ножиць холодного різання і приводить їх в дію таким чином, що одні ножиці холодного різання розрізають відрізки у подвійний розмір замовника, а інші ножиці холодного різання розрізають розрізані відрізки навпіл у розмір, рівний розміру замовника. 17. Пристрій за п. 16, який відрізняється тим, що виконаний таким чином, що розрізані у розмір замовника прутки, що знаходяться на першій стороні встановлених у потоковій лінії ножиць холодного різання, після останнього різання передаються на першу станцію пакетування, а розрізані у розмір замовника прутки, що знаходяться на другій стороні встановлених у потоковій лінії ножиць холодного різання, протилежній першій стороні, після останнього різання передаються на другу станцію пакетування. 7 UA 102474 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for manufacture and packaging of steel rods

Автори англійськоюPong David Teng

Назва патенту російськоюСпособ и устройство для изготовления и пакетирования стальных прутков

Автори російськоюПон Дэвид Тен

МПК / Мітки

МПК: B21B 37/70, B23D 25/00, B21C 51/00, B21B 15/00, B21B 39/00, E04C 5/18

Мітки: пристрій, виготовлення, спосіб, сталевих, пакетування, прутків

Код посилання

<a href="https://ua.patents.su/10-102474-sposib-ta-pristrijj-dlya-vigotovlennya-ta-paketuvannya-stalevikh-prutkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для виготовлення та пакетування сталевих прутків</a>

Попередній патент: Композиція фіточаю “оздоровчий”

Наступний патент: Перетворювач теплового потоку

Випадковий патент: Джерело енергії потоку контуру