Установка для електролітно-плазмової обробки

Номер патенту: 103029

Опубліковано: 25.11.2015

Автори: Пшеничний Вадим Миколайович, Качан Олексій Якович, Куковякин Михайло Михайлович, Відмідьов Олександр Федорович

Формула / Реферат

1. Установка для електролітно-плазмової обробки, що містить ванну з електролітом, в нижній частині якої розташовано пристрій для повітряного барботажу з підведенням стисненого повітря, виконаний у вигляді трубчастої рамки з бічними отворами, та нагрівальний елемент з підведенням енергоносія, крім того установка містить станину, по якій переміщується каретка із пристроєм для кріплення деталей, і джерело живлення із блоком керування, яка відрізняється тим, що установка оснащена розміщеним на верхніх торцях ванни датчиком температури електроліту та повітряною головкою із соплом, що виконана з можливістю переустановлення та повороту і пневматично пов'язана з установленим на станині пневмоелектроклапаном, що керує подачею стисненого повітря до повітряної головки, а пневмоелектроклапан і датчик температури електрично пов'язані між собою через блок керування; крім того, трубчаста рамка оснащена додатковими центральними трубками, рознесеними симетрично осі підведення стисненого повітря, а підведення стисненого повітря в рамку виконане із протилежних сторін по осі її симетрії, при цьому підведення повітря до трубчастої рамки та підведення енергоносія до нагрівального елемента виконані у вигляді вертикальних трубопроводів, розміщених уздовж стінок ванни, зі стикувальними комунікаційними базами, розташованими над ванною; крім того у ванні над трубчастою рамкою та нагрівальним елементом на опорах, що контактують із днищем ванни, розміщено горизонтальний сітчастий піддон з пристосуванням для підйому.

2. Установка за п. 1, яка відрізняється тим, що сітчастий піддон розташований щодо нижнього торця деталі на глибині, що перевищує відстань між деталлю й стінками ванни.

Текст

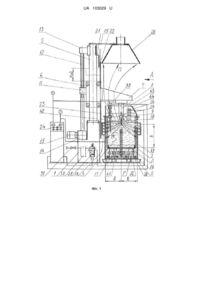

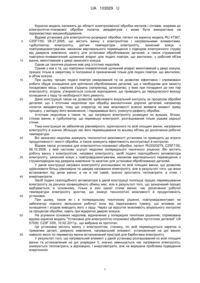

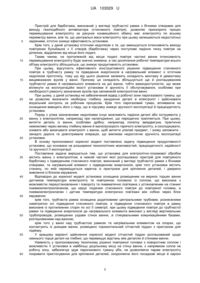

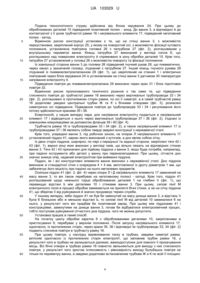

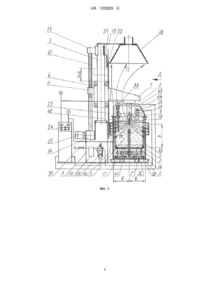

Реферат: Установка для електролітно-плазмової обробки містить ванну з електролітом, в нижній частині якої розташовано пристрій для повітряного барботажу з підведенням стисненого повітря, виконаний у вигляді трубчастої рамки з бічними отворами, та нагрівальний елемент з підведенням енергоносія, крім того установка містить станину, по якій переміщується каретка із пристроєм для кріплення деталей, і джерело живлення із блоком керування. Установка оснащена розміщеним на верхніх торцях ванни датчиком температури електроліту та повітряною головкою із соплом, що виконана з можливістю переустановлення та повороту і пневматично пов'язана з установленим на станині пневмоелектроклапаном. Крім того, трубчаста рамка оснащена додатковими центральними трубками, рознесеними симетрично осі підведення стисненого повітря, при цьому підведення повітря до трубчастої рамки та підведення енергоносія до нагрівального елемента виконані у вигляді вертикальних трубопроводів, розміщених уздовж стінок ванни, зі стикувальними комунікаційними базами, розташованими над ванною; крім того у ванні над трубчастою рамкою та нагрівальним елементом на опорах, що контактують із днищем ванни, розміщено горизонтальний сітчастий піддон з пристосуванням для підйому. UA 103029 U (12) UA 103029 U UA 103029 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області електрохімічної обробки металів і сплавів, зокрема до електролітно-плазмової обробки лопаток авіадвигунів і може бути використана на підприємствах машинобудування. Відома установка для електролітно-розрядної обробки, патент на корисну модель RU 47367, C25F7/00, 08.27.2005, що містить ванну з електролітом і нагрівальними елементами, турбулізатор електроліту, датчик температури електроліту, захисний кожух з повітровідсмоктувачем, механізм вертикального переміщення з підводом електричного струму від джерела живлення, касету для установки оброблюваних деталей, а також струминний повітряно-пневматичний щілинний апарат для подачі повітря, що вентилює, у робочий об'єм ванни, вмонтований у двері захисного кожуха. Однак це технічне рішення має ряд істотних недоліків. Одним з них є те, що повітряно-пневматичний щілинний апарат вмонтований у двері кожуха, працює тільки в закритому їх положенні й призначений тільки для подачі повітря, що вентилює, в об'єм кожуха. При цьому, процес подачі повітря некерований та не дозволяє ефективно і спрямовано робити обдув оснащення для кріплення оброблюваних деталей, що є необхідним для захисту посадкових місць і нарізних з'єднань (наприклад, затискачів), у яких при попаданні до них пар електроліту, згодом, утворюються сольові відкладення, що приводить до передчасного виходу оснащення з ладу та необхідності його ремонту. Дана конструкція також не дозволяє здійснювати візуальний контроль за процесом обробки деталей, що є істотним недоліком при обробці високоточних дорогих деталей, наприклад лопаток авіадвигунів, тому що оператор не має можливості вчасно виявити момент зриву процесу, у випадку його виникнення, і перервавши його, уникнути дефекту обробки. Істотним недоліком є також те, що нагріванні електроліту розміщені по вузьких, бічних, стінках ванни, а турбулізатор, що перемішує електроліт, розташований тільки уздовж задньої стінки. Така конструкція не забезпечує рівномірного, одночасного по всій площині ванни, нагрівання електроліту й значно збільшує час його перемішування по всьому об'єму до досягнення робочої температури. Всі зазначені недоліки знижують технологічні можливості установки та приводять до втрати продуктивності і якості обробки, а також знижують ефективність експлуатації й контролю. Відома також установка для електролітно-плазмової обробки, патент RU2323279, C25F7/00, 06.10.2006, у якій частково усунуті недоліки попереднього технічного рішення. Він містить робочу ванну з електролітом, нагрівачі електроліту, засіб подачі газоподібного активізатора електроліту, захисний кожух з повітровідсмоктувачем, механізм вертикального переміщення з струмопідводом від джерела живлення та касетою для установки оброблюваних деталей. У даній конструкції нагрівачі електроліту розташовані по всій площині ванни, що дозволяє здійснювати більш рівномірне та швидке нагрівання електроліту, але в результаті того, що вони встановлені під дном ванни, а не в ній самій, значно зростають тепловтрати, а отже, і енерговитрати. Засіб подачі газоподібного активізатора в даній конструкції поліпшує процес перемішування електроліту за рахунок конвекційного обміну мас, але в результаті того, що зазначений процес відбувається, в основному, тільки в зоні однієї стінки ванни, час досягнення робочої температури електроліту зростає, що знижує технологічні можливості й продуктивність установки. При цьому, також як і в попередньому технічному рішенні, повітровідсмоктувач не забезпечує повного звільнення робочої зони від парогазового туману, що впливає на оснащення і згодом виводить його з ладу. Через це відсутня можливість візуального контролю за процесом обробки, навіть при відкритих дверях кожуха. На усунення основних недоліків, відзначених у попередніх технічних рішеннях, спрямована відома корисна модель "Установка для електролітно-плазмової обробки пустотілих деталей" UA 57030, C23F 3/00, 10.02.2011р., що вибрана як прототип. Ця установка містить ванну з електролітом, станину, по якій переміщується каретка із тримачем деталі, джерело живлення, нагрівальний елемент, установлений на дні ванни, навколо якого по периметру ванни встановлений пристрій для барботажа електроліту. У результаті того, що нагрівальний елемент у даній установці розташований по всій площині ванни та установлений на дні усередині її, значно зменшується час нагрівання електроліту, знижуються тепловтрати, а відповідно, і енерговитрати, але не вирішена проблема підведення енергоносія. 1 UA 103029 U 5 10 15 20 25 30 35 40 45 50 55 60 Пристрій для барботажа, виконаний у вигляді трубчастої рамки з бічними отворами для виходу газоподібного активізатора (стисненого повітря), дозволяє прискорити процес перемішування електроліту за рахунок конвекційного обміну мас електроліту по всьому периметру ванни, але те, що центральні маси електроліту при цьому залишаються недостатньо задіяними, істотно знижує ефективність установки. Крім того, у даній установці істотним недоліком є те, що зменшується інтенсивність виходу повітряних бульбашок з її отворів (барботажа) через поступове падіння тиску повітря на ділянках, віддалених від місця його подачі. Таким чином, на протилежній від місця подачі повітря частині ванни інтенсивність перемішування електроліту буде значно знижена, а час досягнення робочої температури всього об'єму електроліту збільшиться, що знижує продуктивність установки. При цьому, відсутність ефективного конструктивного рішення підвищення стисненого повітря в трубчасту рамку та підведення енергоносія в нагрівальний елемент є істотним недоліком прототипу, тому що від цього рішення залежить складність монтажу й демонтажу вищевказаних вузлів у ванні. Причому ця складність збільшується ще й розташуванням трубчастої рамки й нагрівального елемента на дні ванни, тобто важкодоступністю, що може вплинути на експлуатаційні якості установки й зручність її обслуговування, особливо при необхідності ремонту зазначених вузлів при заповненій електролітом ванні. При цьому, у даній установці не забезпечений відвід з робочої зони парогазового туману, що не дозволяє визначити необхідну глибину занурення деталі в електроліт і здійснювати візуальний контроль за робочим процесом. Крім того парогазовий туман, впливаючи на оснащення виводить його з ладу, що в підсумку знижує зручності експлуатації й працездатність установки. Поряд з усіма зазначеними недоліками існує можливість падіння деталі або інструмента у ванну з електролітом, наприклад при налагодженні, що періодично трапляється. При цьому, витягти деталь із ванни, особливо дрібну, наприклад лопатку авіадвигуна, практично неможливо через велику глибину ванни й малопрозорого гарячого електроліту, а охолоджувати, зливати або викачувати електроліт з ванни, щоб витягти упалий предмет, і знову заповнити занадто дорога та довготривала операція, що викликає недостатню зручність експлуатації установки. В основу пропонованої корисної моделі поставлено задачу підвищення продуктивності установки, що основано на розширенні технологічних можливостей, працездатності, надійності та зручності її експлуатації. Поставлена задача вирішується тим, що установка для елетролітно-плазмової обробки містить ванну з електролітом, в нижній частині якої розташовано пристрій для повітряного барботажу з підведенням стисненого повітря, виконаний у вигляді трубчастої рамки з бічними отворами, та нагрівальний елемент з підведенням енергоносія, крім того установка містить станину, по якій переміщується каретка із пристроєм для кріплення деталей, і джерело живлення із блоком керування. Відповідно до корисної моделі установка оснащена розміщеним на верхніх торцях ванни датчиком температури електроліту та повітряною головкою із соплом, що виконана з можливістю переустановлення і повороту та пневматично пов'язана з установленим на станині пневмоелектроклапаном, що керує подачею стисненого повітря до повітряної головки, а пневмоелектроклапан і датчик температури електрично пов'язані між собою через блок керування; крім того, трубчаста рамка оснащена додатковими центральними трубками, рознесеними симетрично осі підведення стисненого повітря, а підведення стисненого повітря в рамку виконане із протилежних сторін по осі її симетрії, при цьому підведення повітря до трубчастої рамки та підведення енергоносія до нагрівального елемента виконані у вигляді вертикальних трубопроводів, розміщених уздовж стінок ванни, зі стикувальними комунікаційними базами, розташованими над ванною; крім того у ванні над трубчастою рамкою та нагрівальним елементом на опорах, що контактують із днищем ванни, розміщено горизонтальний сітчастий піддон з пристроєм для підйому. У кращому варіанті здійснення корисної моделі сітчастий піддон розташований щодо нижнього торця деталі на глибині, що перевищує відстань між деталлю й стінками ванни. Наявність у пропонованому технічному рішенні повітряної головки з поворотним соплом і можливістю її установки в найбільш доцільному місці на стінці ванни, з напрямком сопла на робочу зону, забезпечує здув парогазового туману убік, не дозволяючи парам електроліту покривати пристосування для кріплення деталей, охороняючи його посадкові місця й нарізні 2 UA 103029 U 5 10 15 20 25 30 35 40 45 50 55 60 з'єднання від наростання сольових відкладень, і, тим самим, продовжувати строк його експлуатації в порівнянні із прототипом, у конструкції якого не передбачено наявності повітряної головки. При цьому можливість здування парогазового туману значно підвищує зручність експлуатації й контролю установки, тому що дозволяє операторові здійснювати візуальний контроль за процесом занурення деталей в електроліт і процесом обробки, а при збої процесу вчасно його перервати, не допустивши дефекту обробки. Наявність електричного зв'язку датчика температури електроліту із пневмоелектроклапаном подачі стисненого повітря в повітряну головку забезпечує включення обдува робочої зони, що розширює технологічні можливості установки в порівнянні із прототипом. Завдяки підведенню стисненого повітря до трубчастої рамки барботажного пристрою із протилежних сторін по осі її симетрії і уведенню в її конструкцію додаткових центральних трубок, рознесених симетрично осі підведення повітря забезпечується більш інтенсивний і рівномірний процес барботажу (перемішування) одночасно всього об'єму електроліту, що сприяє як прискоренню його прогріву до робочої температури, так і більш інтенсивному процесу розчинення солей при його приготуванні, а відповідно, і підвищенню продуктивності установки в порівнянні із прототипом. У результаті того, що підведення стисненого повітря до трубчастої рамки й підведення енергоносія до нагрівального елемента виконані у вигляді вертикальних трубопроводів, розміщених уздовж стінок ванни, а всі їхні стикувальні бази розташовані над ванною, значно спрощується монтаж у ній даних вузлів. При цьому, якщо буде потреба, запропонована конструкція дозволяє здійснити швидке розстикування їх із зовнішніми комунікаціями й вільно витягти їх у відповідній черговості за виступаючі над ванною елементи конструкції, навіть при наявності в ній електроліту, що забезпечує високу зручність експлуатації установки. При цьому спрощується конструкція ванни, тому що відпадає необхідність виконання в ній спеціальних комунікаційних баз для підведення енергоносія й стисненого повітря. Завдяки встановленню сітчастого піддона у ванні з пристосуванням для підйому, у вигляді, наприклад, бічних тяг значно прискорюється й спрощується процес виймання з неї предметів (деталей, інструментів), що упали, уникаючи такого трудомісткого процесу як викачка електроліту з ванни з наступним її заповненням, що значно підвищує зручність експлуатації установки і її продуктивність у порівнянні із прототипом. Крім цього, запропонована глибина встановлення сітчастого піддона відносно нижнього торця оброблюваної деталі з контактом на масу ванни охороняють його від руйнівного впливу електричного поля, підвищуючи його довговічність. Всі ці вдосконалення, як то, прискорення нагріву електроліту, завдяки покращенню барботажу всього об'єму електроліту одночасно та рівномірно, та покращенню роботи нагрівального елемента, а також завдяки усуненню перешкод, пов'язаних зі зривом процесу обробки, тобто покрашенням контролю за процесом обробки та зменшенням часу на обслуговування установки поза процесом обробки, в цілому призводять до значного покращення продуктивності установки. Технічне рішення пояснюється наступними кресленнями. На фіг. 1 показаний вигляд установки збоку, на фіг. 2 - вигляд А установки спереду, на фіг. 3 - розріз Б-Б на фіг. 2, на фіг. 4 - розріз В-В на фіг. 2. Установка для електролітно-плазмової обробки складається зі станини 1 (фіг. 1), поруч із якою в піддоні 2 установлена ванна 3 з електролітом 4. На нерухомій колоні 5 станини 1 установлена з можливістю вертикального переміщення каретка 6 з виступаючим над ванною 3 кронштейном 7. На нижній поверхні кронштейна 7 установлений тримач 8 пристосування 9, у якому закріплені оброблювані деталі 10. На каретці 6, зі зворотної сторони від кронштейна 7, закріплена гайка 11, взаємодіюча із гвинтом 12, установленим вертикально в опорі 13, закріпленої на колоні 5, і опорі редуктора 14, закріпленого на станині 1. На редукторі 14 установлений електродвигун 15, що і є приводом вертикального переміщення каретки 6. На дні ванни 3 установлена трубчаста рамка 16 з бічними отворами Г для барботажу (перемішування) електроліту 4. Над трубчастою рамкою 16 розташований нагрівальний елемент 17, установлений за допомогою опор Д на дні ванни 3. На верхній частині ванни 3, по її зовнішньому периметру, розташований водяний радіатор охолодження 18, що запускають при підвищенні температури електроліту понад 90°. На колоні 5, за допомогою кронштейна 19 закріплений повітровідсмоктувач 20, що призначений для виводу випарів з робочої зони. Щиток 21, закріплений на колоні 5, і щитки 22, 23, закріплені на каретці 6, призначені для захисту механізмів установки від випарів електроліту. 3 UA 103029 U 5 10 15 20 25 30 35 40 45 50 55 60 Подача технологічного струму здійснена від блока керування 24. При цьому до оброблюваних деталей 10 підведений позитивний полюс - анод. До ванни 3, а відповідно й до контактуючої з її дном трубчастої рамки 16 і нагрівального елемента 17, підведений негативний полюс - катод. Відмінною рисою конструкції установки є те, що на стінці ванни 3, з можливістю переустановки, закріплений корпус 25, у якому на поворотній осі, з можливістю фіксації кутового положення, установлена повітряна головка 26 з патрубком 27 (фіг. 2), розташованим у внутрішньому периметрі ванни. Кінець патрубка 27 виконаний у вигляді сопла Е, що розташовано над поверхнею електроліту й спрямовано в зону обробки деталей 10. Крім того, патрубок 27 установлений у головці 26 з можливістю повороту та фіксації положення. Із зовнішньої сторони ванни 3 до головки 26 підведений гнучкий рукав 28, що пневматично, через канал у зазначеній головці, з'єднаний з патрубком 27. Інший кінець гнучкого рукава 28 з'єднаний із пневмоелектроклапанном 29 (фіг. 1), що закріплений на станині 1 і електрично пов'язаний через блок керування 24 із установленим на стінці ванни 3 датчиком 30 температури нагрівання електроліту 4. Підведення повітря до пневмоелектроклапана 29 виконано через кран 31 і блок підготовки повітря 32. Відмінною рисою пропонованого технічного рішення є так само те, що підведення стисненого повітря до трубчастої рамки 16 виконано через вертикальні трубопроводи 33 і 34 (фіг. 2), розташовані із протилежних сторін рамки, по осі її симетрії, а в самій трубчастій рамці 16 додатково уведені центральні трубки Ж та К з бічними отворами (фіг. 3), рознесені симетрично осі підведення. Підведення повітря до трубопроводів 33 і 34 і регулювання його потоку здійснюються кранами 35 і 36. Енергоносій, у нашім випадку пара, для нагрівання електроліту подається в нагрівальний елемент 17 і відводиться з нього через вертикальні трубопроводи 37 і 38 (фіг. 2), з'єднані із зовнішніми комунікаціями за допомогою фланців 39 і 40 (фіг. 4). Трубчаста рамка 16 із трубопроводами 33 і 34 (фіг. 2), а також нагрівальний елемент 17 із трубопроводами 37 і 38 являють собою тверді зварені конструкції з нержавіючої сталі. Крім того, усередині ванни 3, під робочою зоною, на опорах Л нагрівального елемента 17 установлений піддон 41, каркас якого виконаний з куточків, а дно являє собою сітку. Із двох сторін піддона, шарнірно, по парі з передньої та задньої сторони, закріплені тяги 42 і 43 (фіг. 1), верхні кінці яких виконані у вигляді гаків, що вільно лежать на відповідних стінках ванни 3. Тяги 42 і 43 призначені для підйому піддона з ванни 3, якщо буде потреба, наприклад, при падінні інструмента або деталі у ванну при переналагодженні. При цьому, сітчасте дно значно знижує опір, наданий електролітом при вийманні піддона. Піддон, як і всі конструктивні елементи ванни виконані з нержавіючої сталі. Дно піддона виконане зі стандартної сітки з осередком 4 × 4 мм, виготовленої із дроту діаметром 1 мм, що забезпечує його міцність при падінні на нього металевих предметів. Оскільки піддон 41 (фіг. 2, фіг. 4) через опори Л і Д нагрівального елемента 17 замкнений на масу ванни 3, то він також перебуває на негативному полюсі - катоді. Крім того, піддон 41 розташований щодо нижнього торця оброблюваних деталей 1 на глибині h (фіг. 1), що перевищує відстані b між деталями 10 і стінками ванни 3. При цьому, силові лінії М електричного поля в процесі обробки замикаються на прилеглі бічні стінки, а не на сітку піддона 41, що зберігає її від руйнування й значно продовжує термін служби. У іншому випадку, якби піддон 41 не був би замкнутий на масу днища ванни 3, а відстань h була б близькою або ж меншою відстані Ь, то силові лінії М від деталей 10 замикалися б на нього, у результаті чого він придбав би позитивний заряд. При цьому між піддонами 41 і конструкціями, замкнутими на днище ванни 3, почав би відбуватися електрохімічний процес, тобто поступове руйнування сітчастого дна піддона, чого не можна допустити. Установка працює в такий спосіб. На початку циклу обробки каретка 6 з оброблюваними деталями 10, закріпленими в пристосуванні 9, перебуває у верхнім положенні. Після запуску нагрівального елемента 17, одночасно, із протилежних сторін, через крани 35, 36 і відповідні їм трубопроводи 33, 34 (фіг. 2) подають стиснене повітря в трубчасту рамку 16. При цьому повітря, у наслідку вирівнювання тиску в трубках, завдяки симетрії рамки, витісняє одночасно із протилежних сторін електроліт, що заповнив трубки рамки 16, у результаті чого в трубках не залишається далеких, важкодоступних для повного її прокачування місць. Всі бічні отвори в трубках рамки 16 повністю звільняються для виходу з них стисненого повітря, у результаті чого зростає інтенсивність і рівномірність виходу бульбашок повітря не тільки по периметру ванни, а завдяки додатково встановленим трубкам Ж и К по всій її площині. 4 UA 103029 U 5 10 15 При цьому здійснюється рівномірний барботаж (перемішування) одночасно всього об'єму електроліту, прискорюючи процес його прогріву. Після досягнення робочої температури (70°-90°) електроліту 4, при якій уже починається його випар, датчик температури 30 дає сигнал на блок керування 24, що включає напругу технологічного струму. На деталі 10 подається позитивний потенціал, а на ванну 3 негативний. Потім включають привід 15 для переміщення каретки 6 і занурюють деталі 10 в електроліт 4. При цьому інтенсивність випару зростає. Але при одержанні сигналу від датчика температури 30 блок керування 24 відкриває пневмоелектроклапан 29. Стиснене повітря надходить у патрубок 27 і, виходячи через сопло Е, здуває пари з робочої зони убік від оператора, що дозволяє візуально контролювати процес занурення деталі в електроліт на необхідну глибину й процес обробки. Крім того, струмінь повітря обдуває пристосування 9, охороняючи його від парів електроліту. Швидкознімні щитки 44 і 45, установлені попереду й збоку на стінках ванни 3, не дозволяють випарам П (фіг. 1 фіг. 2), що здуваються, виходити за межі площини ванни й додатково направляють їх разом з основною частиною випарів у повітровідсмоктувач 20. При необхідності, наприклад при переналагодженні технологічного оснащення або візуальному контролі, обидва щитки 44, 45 або один з них знімають. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 35 1. Установка для електролітно-плазмової обробки, що містить ванну з електролітом, в нижній частині якої розташовано пристрій для повітряного барботажу з підведенням стисненого повітря, виконаний у вигляді трубчастої рамки з бічними отворами, та нагрівальний елемент з підведенням енергоносія, крім того установка містить станину, по якій переміщується каретка із пристроєм для кріплення деталей, і джерело живлення із блоком керування, яка відрізняється тим, що установка оснащена розміщеним на верхніх торцях ванни датчиком температури електроліту та повітряною головкою із соплом, що виконана з можливістю переустановлення та повороту і пневматично пов'язана з установленим на станині пневмоелектроклапаном, що керує подачею стисненого повітря до повітряної головки, а пневмоелектроклапан і датчик температури електрично пов'язані між собою через блок керування; крім того, трубчаста рамка оснащена додатковими центральними трубками, рознесеними симетрично осі підведення стисненого повітря, а підведення стисненого повітря в рамку виконане із протилежних сторін по осі її симетрії, при цьому підведення повітря до трубчастої рамки та підведення енергоносія до нагрівального елемента виконані у вигляді вертикальних трубопроводів, розміщених уздовж стінок ванни, зі стикувальними комунікаційними базами, розташованими над ванною; крім того у ванні над трубчастою рамкою та нагрівальним елементом на опорах, що контактують із днищем ванни, розміщено горизонтальний сітчастий піддон з пристосуванням для підйому. 2. Установка за п. 1, яка відрізняється тим, що сітчастий піддон розташований щодо нижнього торця деталі на глибині, що перевищує відстань між деталлю й стінками ванни. 5 UA 103029 U 6 UA 103029 U 7 UA 103029 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for electrolytic-plasma treatment

Автори англійськоюKukoviakin Mykhailo Mykhailovych, Kachan Oleksii Yakovych, Vidmidiov Oleksandr Fedorovych, Pshenychnyi Vadym Mykolaiovych

Назва патенту російськоюУстановка для электролитно-плазменной обработки

Автори російськоюКуковякин Михаил Михайлович, Качан Алексей Яковлевич, Видмидев Александр Федорович, Пшеничный Вадим Николаевич

МПК / Мітки

МПК: C23F 3/00, B23H 7/00, C25F 7/00

Мітки: установка, обробки, електролітно-плазмової

Код посилання

<a href="https://ua.patents.su/10-103029-ustanovka-dlya-elektrolitno-plazmovo-obrobki.html" target="_blank" rel="follow" title="База патентів України">Установка для електролітно-плазмової обробки</a>

Попередній патент: Карбоксилвмісний пероксидний олігомер як в’яжуча речовина компонентів епоксіолігомерних сумішей

Наступний патент: Спосіб лікування хронічного генералізованого пародонтиту у хворих, які підлягають дентальній імплантації

Випадковий патент: Пружна муфта