Спосіб лазерного вимірювання глибини наклепу поверхонь тертя деталей з високозносостійких композитів на основі нікелю та інструментальних сталей

Номер патенту: 104313

Опубліковано: 25.01.2016

Автори: Віцюк Юлія Юріївна, Гавриш Олег Анатолійович, Гавріш Анатолій Павлович, Хлус Олена Сергіївна, Роїк Тетяна Анатоліївна

Формула / Реферат

Спосіб лазерного вимірювання глибини наклепу поверхонь тертя деталей з високозносостійких композитів на основі нікелю та інструментальних сталей, що містить надтонке алмазно-абразивне фінішне оброблення, у якому два С-подібних технологічних зразки з досліджуваних композитів своїми прецизійно обробленими поверхнями міцно притискують один до одного у спеціальних пристроях з розділенням їх діамагнітною прокладкою (бронза, скло, слюда) завтовшки 5-10 мкм, утворюючи замкнений кільцевий магнітопровід у зоні вимірювань, і в яких за допомогою подачі електричного струму у котушки з мідного дроту на технологічних зразках індуктують кільцевий магнітний потік, певної напруженості, що, внаслідок надвисокого магнітного опору діамагнітної прокладки проміж двома досліджуваними С-подібними технологічними композитними зразками, виштовхують у повітря над прокладкою та в результаті заломлювання магнітних силових ліній у наклепаній зоні досліджуваної поверхні виходять з кільцевого магнітопроводу дещо раніше, не досягнувши площі контакту двох технологічних зразків та утворюючи при цьому колоколовидну форму зовнішнього магнітного поля, який відрізняється тим, що вимірювання форми поля по горизонтальній складовій його магнітної напруженості здійснюють гелій-неоновим (He-Ne) лазерним випромінюванням з мінімально технічно досяжним діаметром пучка лазерного потоку у межах 0,7-0,8 мкм та фіксацією відхилень лазера при проходженні його через різні точки магнітного поля на різних рівнях поверхонь зразків з кроком вимірювань 0,4-0,5 мкм, починаючи з першої початкової площини вимірювання напруженості поля на відстані близько 0,3 мкм від наклепаних поверхонь технологічних зразків, при цьому різниця між фактичною шириною напруженості горизонтальної складової магнітного поля і товщиною діамагнітної прокладки проміж досліджуваними технологічними зразками дорівнює сумі глибин наклепу обох зразків після різних методів їх надтонкого алмазно-абразивного фінішного оброблення.

Текст

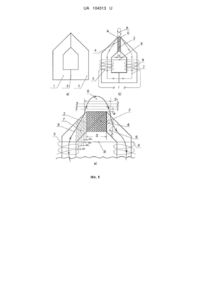

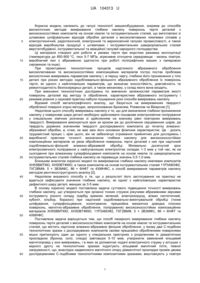

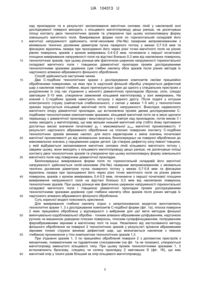

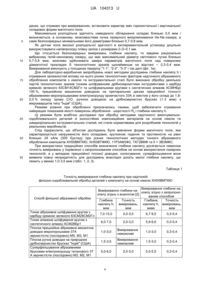

Реферат: Спосіб лазерного вимірювання глибини наклепу поверхонь тертя деталей з високозносостійких композитів на основі нікелю та інструментальних сталей, містить надтонке алмазно-абразивне фінішне оброблення, у якому два С-подібних технологічних зразки з досліджуваних композитів своїми прецизійно обробленими поверхнями міцно притискують один до одного у спеціальних пристроях з розділенням їх діамагнітною прокладкою (бронза, скло, слюда) завтовшки 5-10 мкм, утворюючи замкнений кільцевий магнітопровід у зоні вимірювань, і в яких за допомогою подачі електричного струму у котушки з мідного дроту на технологічних зразках індукують кільцевий магнітний потік, певної напруженості, що, внаслідок надвисокого магнітного опору діамагнітної прокладки проміж двома досліджуваними С-подібними технологічними композитними зразками, виштовхують у повітря над прокладкою та в результаті заломлювання магнітних силових ліній у наклепаній зоні досліджуваної поверхні виходять з кільцевого магнітопроводу дещо раніше, не досягнувши площі контакту двох технологічних зразків та утворюючи при цьому колоколовидну форму зовнішнього магнітного поля. Вимірювання форми поля по горизонтальній складовій його магнітної напруженості здійснюють гелій-неоновим (He-Ne) лазерним випромінюванням. UA 104313 U (12) UA 104313 U UA 104313 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі технології машинобудування, зокрема до способів високоточних методів вимірювання глибини наклепу поверхонь тертя деталей з високозносостійких композитів на основі нікелю та інструментальних сталей, що виготовлені зі шламових шліфувальних відходів обробки деталей з високолегованих нікелевих сплавів у електротехнічній, радіотехнічній, електронній та аерокосмічній галузях промисловості, а також відходів виробництва продукції з штампових і інструментальних швидкорізальних сталей верстатобудівної, інструментальної та авіаційної галузей народного господарства. Ці матеріали створені для роботи в умовах тертя при жорстких режимах експлуатації (температура до 850-900 °C, тиск 5-7 МПа, агресивне оточуюче середовище - кисень повітря, виробничий пил з абразивною здатністю при роботі поліграфічних машин з паперовою сировиною та інше). При проектуванні технологічних процесів надтонкого абразивного оброблення високолегованих та високозносостійких композиційних матеріалів гостро постає проблема високоточних вимірювань параметрів наклепу і, в першу чергу, глибини його проникнення у тіло деталі при різних методах оздоблювально-фінішного абразивного оброблення їх поверхонь тертя, як одного з найголовніших параметрів, що визначає зносостійкість, довговічність та ремонтоздатність безпосередньо деталі, а також механізму, у склад якого вона входить. При виконанні технологічних досліджень по вивченню залежностей параметрів якості поверхонь деталей від методу їх оброблення, характеристики абразивного інструменту і режимів різання у науковій практиці набули поширення різні способи вимірювань наклепу. Відомий спосіб металографічного аналізу, що базується на вимірюваннях твердості обробленої поверхні згідно методик, запропонованих Брінелем, Роквелом чи Вікерсом [1]. Недоліком цього способу вимірювань наклепу є те, що для визначення глибини проникнення наклепу у поверхневі шари деталі необхідно здійснювати пошарове електрохімічне полірування у спеціальних хімічних розчинах зі здійсненням на кожному рівні повторних вимірювань твердості. Вимірювання виконуються крок за кроком аж до досягнення серцевинних шарів, де твердість дорівнює значенням твердості досліджуваного композита до початку алмазноабразивної обробки, а, отже, не має змін його основних фізичних характеристик. Це - досить трудомісткий процес і, крім цього, він не забезпечує отримання прийнятних для досліджень і виробничої практики точності визначення глибини наклепу для високозносостійких композиційних матеріалів за умов оброблення поверхонь тертя деталей з них при надтонкій оздоблювально-фінішній алмазно-абразивній обробці. Мінімально досягнутий крок електрохімічного полірування у найсучасніших електролітах складає 1-3 мкм у той час, як на сьогодення при алмазному суперфінішуванні композитів на основі нікелю та швидкорізальних інструментальних сталей глибина наклепу не перевищує значень 0,5-1,0 мкм. Близьким аналогом корисної моделі по вимірюванню глибини наклепу нікелевих композитів ХН55ВМТКЮ, ХН50ВТФКЮ, а також композитів на основі інструментальних сталей 11Р3АМ3Ф2, 7ХГ2ВМФ, 5 × 3В3МФС, 86 × 6НФТ та 4ХМНФС, є спосіб вимірювання параметрів наклепу методом рентгеноструктурного аналізу [2]. Недоліком вказаного способу є те, що у результаті його застосування на практиці не вдається зафіксувати значення глибини наклепу, як однієї з найголовніших характеристик дефектного шару деталі, менших за 3-5 мкм. В основу корисної моделі поставлена задача суттєвого підвищення точності вимірювань глибини наклепу, що утворюється при зрізанні тонких стружок ріжучими абразивними зернами інструменту різного складу (карбід кремнію зелений, електрокорунд, алмаз синтетичний, кубоніт, ельбор, боразон) при надтонкій оздоблювально-викінчувальній обробці (тонке шліфування, суперфінішування, хонінгування, прецизійна механічна доводка плоских поверхонь, магнітно-абразивне оброблення, полірування) високозносостійких композиційних матеріалів ХН55ВМТКЮ, ХН50ВТФКЮ, 11Р3АМ3Ф2, 7ХГ2ВМФ, 5 × 3В3МФС, 86 × 6НФТ та 4ХМНФС. Поставлена задача вирішується тим, що спосіб лазерного вимірювання глибини наклепу поверхонь тертя деталей з високозносостійких композитів на основі нікелю та інструментальних сталей, що містить надтонке алмазно-абразивне фінішне оброблення, у якому два С-подібних технологічних зразки з досліджуваних композитів своїми прецизійно обробленими поверхнями міцно притискують один до одного у спеціальних пристроях з розділенням їх діамагнітною прокладкою (бронза, скло, слюда) завтовшки 5-10 мкм, утворюючи замкнений кільцевий магнітопровід у зоні вимірювань, і в яких за допомогою подачі електричного струму у котушки з мідного дроту на технологічних зразках індуктують кільцевий магнітний потік, певної напруженості, що, внаслідок надвисокого магнітного опору діамагнітної прокладки проміж двома досліджуваними С-подібними технологічними композитними зразками, виштовхують у повітря 1 UA 104313 U 5 10 15 20 25 30 35 40 45 50 55 60 над прокладкою та в результаті заломлювання магнітних силових ліній у наклепаній зоні досліджуваної поверхні виходять з кільцевого магнітопроводу дещо раніше, не досягнувши площі контакту двох технологічних зразків та утворюючи при цьому колоколовидну форму зовнішнього магнітного поля. Вимірювання форми поля по горизонтальній складовій його магнітної напруженості здійснюють гелій-неоновим (He-Ne) лазерним випромінюванням з мінімально технічно досяжним діаметром пучка лазерного потоку у межах 0,7-0,8 мкм та фіксацією відхилень лазера при проходженні його через різні точки магнітного поля на різних рівнях поверхонь зразків з кроком вимірювань 0,4-0,5 мкм, починаючи з першої початкової площини вимірювання напруженості поля на відстані близько 0,3 мкм від наклепаних поверхонь технологічних зразків, при цьому різниця між фактичною шириною напруженості горизонтальної складової магнітного поля і товщиною діамагнітної прокладки проміж досліджуваними технологічними зразками дорівнює сумі глибин наклепу обох зразків після різних методів їх надтонкого алмазно-абразивного фінішного оброблення. Спосіб здійснюється наступним чином. Два С-подібних технологічних зразки з досліджуваних композитів своїми прецизійно обробленими поверхнями, на яких при їх надтонкій фінішній обробці утворюється дефектний шар з наклепом певної глибини, міцно притискуються один до одного у спеціальних пристроях з розділенням їх (під час з'єднання у моноліт) діамагнітною прокладкою (бронза, скло, слюда) завтовшки 5-10 мкм, утворюючи замкнений кільцевий магнітопровід у зоні вимірювань. На кожний з С-подібних зразків намотують котушку з мідного дроту. Після подачі у котушки електричного струму (найчастіше слабкосильного, з силою у межах 1-5 мА) у технологічних зразках індуктується кільцевий магнітний потік певної напруженості. Внаслідок надвисокого магнітного опору діамагнітної прокладки, що встановлена проміж двома досліджуваними Сподібними технологічними композитними зразками, кільцевий магнітний потік не в змозі здолати перешкоду з діамагнітної прокладки і виштовхується у повітря над прокладкою, потім минає її і знову заходить у магнітопровід, що має вельми низький магнітний опір (тобто йому притаманні достатньо високі значення початкової μ0 і максимальної μmax магнітної проникливості). У результаті надтонкого абразивного оброблення на плоских поверхнях контакту С-подібних технологічних зразків виникає наклеп, для якого характерним є зміна значень початкової магнітної проникливості μο від мінімальних значень безпосередньо на поверхні оброблення до максимальних значень усерцевинних шарах деталі. Це створює дефектну зону певної товщини, у якій відбувається заломлювання магнітних силових ліній кільцевого магнітного потоку і, завдяки цьому, вони виходять з кільцевого магнітопроводу дещо раніше, не досягнувши площі контакту двох технологічних зразків та утворюючи при цьому колоколовидну форму зовнішнього магнітного поля над поверхнею діамагнітної прокладки. Безпосередньо вимірювання форми поля по горизонтальній складовій його магнітної напруженості здійснюється гелій-неоновим (He-Ne) лазерним випромінюванням з мінімально технічно досяжним діаметром пучка лазерного потоку у межах 0,7-0,8 мкм та фіксацією відхилень лазера при проходженні його через різні точки магнітного поля на різних рівнях поверхонь зразків з кроком вимірювань 0,4-0,5 мкм, починаючи з першої початкової площини вимірювання напруженості поля на відстані близько 0,3 мкм від наклепаних поверхонь технологічних зразків. При цьому різниця між фактичною шириною напруженості горизонтальної складової магнітного поля і товщиною діамагнітної прокладки проміж досліджуваними технологічними зразками дорівнює сумі глибини наклепу обох зразків після різних методів їх надтонкого алмазно-абразивного фінішного оброблення. Суть корисної моделі пояснюють креслення. Для вимірювання глибини наклепу згідно з запропонованою моделлю виготовляють технологічні зразки 1, 3 з досліджуваних композитів С-подібної форми (фіг. 1а), плоска поверхня 2 яких прецизійно оброблена у відповідності з вибраним для цієї мети методом фінішної викінчувально-оздоблювальної обробки - тонким алмазно-абразивним шліфуванням, надтонкою ручною чи машинною доводкою плоских поверхонь, плоским суперфінішуванням, поліруванням фероабразивними зернами в магнітному полі та інше. Незалежно від застосованого методу фінішного оброблення на поверхні 2 технологічних зразків у результаті зрізання абразивними зернами тонких стружок виникає дефектний шар, що визначається наклепом з певною глибиною проникнення у тіло композитних технологічних зразків 1,3. При з'єднанні зразків 1, 3 по прецизійно обробленій поверхні 2 з допомогою пристроїв з механічним, пневматичним чи гідравлічним стискуванням (на фіг. 1а не показані), утворюється магнітопровід замкнутого кільцевого типу. При цьому проміж технологічними зразками 1, 3 встановлюють бронзову, слюдяну чи скляну прокладку 2 завтовшки S (фіг. 1б), що має магнітний опір у тисячі разів більший за опір кільцевого магнітопроводу. 2 UA 104313 U 5 10 15 20 25 30 35 40 45 50 55 На обидва С-подібних технологічних зразка намотують котушки 5, 8 тонким мідним дротом, кінці яких з'єднують гарячим припоєм у точці В (фіг. 1б). На вхідні кінці дроту котушок подається електричний струм силою 1,0-3,0 мА. При подачі у котушки 5, 8 електричного струму і у магнітопроводі виникає магнітне поле 7, що по кільцевій траєкторії замкнеться у досліджуваних С-подібних технологічних зразках (фіг. 1б). У випадку, коли плоска поверхня 2 обох зразків (фіг. 1а) попередньо не мала обробки, то магнітний потік повністю замикається у штучно створеному кільцевому магнітопроводі. При постановці ж між зразками діамагнітної прокладки 4 завтовшки S мкм, магнітний потік з магнітопроводу вийде у повітря у точці А, сформує зовнішнє магнітне поле 6 і зійде до магнітопроводу у точці Б (фіг. 1б). Магнітний потік вийде у повітря і омине прокладку 4 (рис. 1в), бо він не в змозі здолати опір діамагнітної прокладки, а знаходить собі шлях, оминаючи складну перепону на своєму шляху, через повітря, яке має значно менший магнітний опір. При відсутності механічної обробки поверхонь стикування технологічних зразків з високозносостійких композитів, а, отже, і відсутності наклепу, магнітне поле над діамагнітною прокладкою 2 має чітку гостру форму, що розташована між точками А і Б (фіг. 1б). При наявності наклепу, як результату зрізання надтонких стружок з перерізом a z ріжучими алмазно-абразивними зернами, в обох технологічних зразках утворюються зони наклепу 9, що по своїй суті являють собою сукупність безкінечно тонких ділянок завтовшки dx 1, dx2, dx3…dxi (фіг. 1в), що кожна з яких має свою початкову магнітну проникність μ0 Гс/Еpcт. На межі цих середовищ dxi з різними магнітними властивостями відбувається заломлення потоку магнітних силових ліній на певний кут, що обумовлює їх вихід у повітря не на гострих кромках технологічних зразків з нікелевих та інструментальних композитів у точках А і Б (фіг. 1б), а значно раніше, утворюючи горизонтальний розмір S1 бази магнітного поля 6 (фіг. 1в), який зазвичай значно більший, ніж фактична товщина діамагнітної прокладки S (нерідко на 30120 %). Різниця між фактичною шириною горизонтальної складової S1 напруженості магнітного поля і товщиною діамагнітної прокладки S проміж досліджуваними технологічними зразками дорівнює сумі глибини наклепу обох зразків після різних методів їх надтонкого алмазноабразивного фінішного оброблення. Схема на фіг. 1в збільшена у десятки разів (для більшої наочності процесів, що відбувається у наклепаній зоні). Основою запропонованої корисної моделі є вимірювання наклепу по формі магнітного поля, а саме, по горизонтальній складовій його магнітної напруженості гелій-неоновим (He-Ne) лазерним випромінюванням з мінімально технічно досяжним діаметром пучка лазерного потоку у межах 0,7-0,8 мкм та фіксацією відхилень лазерного потоку при проходженні його через різні точки магнітного поля на різних рівнях поверхонь зразків "1-1", "2-2", "3-3" і т. д. з кроком вимірювань 0,4-0,5 мкм, починаючи з першої початкової площини вимірювань "1-1" (фіг. 1в) на відстані близько 0,3 мкм від максимальної поверхні. Безпосередньо вимірювання горизонтальної і вертикальної складових магнітного поля (Н, кА/м) над діамагнітною прокладкою виконувалось на магнітооптичній установці (фіг. 2). Сутність методу вимірювань полягає у наступному. Досліджувані зразки, а також датчик вимірювань встановлюються і прецизійно регулюються у спеціальних високоточних пристроях (ЮТ та ЮД). Для вимірювань доцільно використовувати інструментальний мікроскоп підвищеної точності МИМ-8МА. Як джерело поляризованого світла застосовано He-Ne-лазер безперервної дії (ОКГ11). На блок-схемі (фіг. 2) наведені блок живлення (БЖ) досліджуваних технологічних зразків, фотоприймач (ФП), селективний підсилювач (СУ) та індикатор сигналу (І), а також зв'язок між складовими системи вимірювань. Принцип вимірювань параметрів поля на магнітооптичній установці базується на наступному. Технологічні зразки, з роздільною їх діамагнітною прокладкою з розміром S в діапазоні 3-10 мкм, та датчик ЮД налагоджуються з мікронною точністю відносно один до одного, при цьому датчик наближують до поверхні прокладки S на величину до 1 мкм. Надтонка плівка датчика, знаходячись у магнітному полі над прокладкою S, у залежності від ступеня намагнічування змінює напрямок та інтенсивність поляризованого світлового пучка, який віддзеркалюється від плівки датчика і відповідно фіксується індикатором І. Вимірювання інтенсивності при переміщеннях датчика у просторі над діамагнітною прокладкою технологічних зразків фіксується з достатньо високою точністю. Калібровочні графіки дозволяють по виміряним величинам визначити напруженість магнітного поля у зоні діамагнітної прокладки у різних точках по вертикальним і горизонтальним осям координат. Переміщуючи датчик вздовж поверхні зразків, розділених антимагнітною прокладкою, віддаляючи чи наближуючи його до досліджуваних технологічних зразків, можливо по сукупності 3 UA 104313 U 5 10 15 20 25 30 35 даних, що отримані при вимірюваннях, встановити характер змін горизонтальної і вертикальної складових форми магнітного поля. Максимальна розподільна здатність наведеного обладнання складає близько 0,5 мкм і визначається, в основному, можливостями пучка лазерного випромінювання He-Ne-лазера, а саме безпосередньо мінімальними його діаметрами близько 0,7-0,8 мкм. Як датчик поля високої розподільчої здатності в експериментальній установці доцільно використовувати напівпрозору плівку заліза з розмірами 220,1 мм. Що стосується безпосередньо вимірювань глибини наклепу, то завдяки раціонально вибраному гелій-неоновому лазеру, що має максимальний діаметр світлового пучка близько 0,7-0,8 мкм, можливо здійснювати заміри параметрів магнітного поля над поверхнею діамагнітної прокладки S технологічних зразків щонайменше на відстані ~ 0,3-0,4 мкм. Вимірювання виконують у площинах перерізу "1-1", "2-2", "3-3" і так далі (фіг. 1в). Для лабораторно-виробничих випробувань нової методики досліджень глибини наклепу h і отримання залежностей впливу на нього різних технологічних факторів надтонкого абразивного оброблення композитів з нікелю та інструментальної сталі було виконано обробку декількох партій технологічних зразків тонким шліфуванням дрібнозернистими інструментами з карбіду кремнію зеленого 63СМ14СМ2Гл та шліфувальними кругами з синтетичних алмазів АСМНБрі 100 %, прецизійною машинною доводкою на притиральних дисках прецизійної точності абразивними мікропрошарками електрокорунду хромчастого 33А зі змістом у його складі до 1,82,0 % оксиду хрому СrO, ручною доводкою на дрібнозернистих брусках (1-3 мкм) з мікрокварцитів типу "Індій" (США). Режими різання при обробленні призначались такими, щоб забезпечити отримання найкращих показників якості поверхонь оброблення - шорсткості Ra і глибини наклепу h. Ці режими були всебічно досліджені при обробці методами надтонкого викінчувальнооздоблювального деталей зі зносостійких композиційних матеріалів на основі нікелю та швидкорізальних інструментальних сталей, які стали нормативами для розробників технологій у реальному виробництві. Слід підкреслити, що об'єктом досліджень було вивчення форми магнітного поля, яка характеризується напруженістю його складових, крутизною падіння та протяжністю на рівні близько 24 кА/м (300 Ерстед) при різних технологічних методах тонкого абразивного оброблення композитів ХН55ВМТКЮ, ХН50ВТФКЮ, 11Р3АМ3Ф2, 7ХГ2ВМФ та 5 × 3В3МФС. При використанні традиційних способів визначення глибини наклепу досягається невисока точність вимірювань у порівнянні з запропонованим способом на основі використання лазерних технологій, а у випадках прецизійної плоскої доводки, хонінгування, суперфінішування вони виявили повну непридатність для досліджень внаслідок досить малої глибини наклепу, що лежить у межах 1,0-3,5 мкм (табл. 1, 2, 3). Таблиця 1 Точність вимірювання глибини наклепу при надтонкій фінішно-оздоблювальній обробці деталей з композиту на основі нікелю ХН55ВМТКЮ Спосіб фінішної абразивної обробки Тонке абразивне шліфування кругом з карбіду кремнію зеленого 63СМ28СМ2Гл Тонке алмазне шліфування кругом з синтетичного алмазу АСМ28Бр1 Плоска прецизійна абразивна механічна доводка мікропорошками 37А зернистістю (послідовно) М5, М3, М1 Плоска ручна доводка на природних дрібнозернистих брусках "Індій" (США) Суперфінішування абразивними брусками електрокорунду титанового 37 А зернистістю (послідовно) М3, М2, М1 Вимірювання глибини наВимірювання глибини наклепу згідно з запропоноклепу згідно з аналогом [2] ваним способом Глибина Точність Глибина Точність наклепу h, вимірювань, наклепу h, вимірювань, мкм мкм мкмк мкм 7,0-10,0 2,0-3,0 6,7-9,0 0,3-0,4 6,0-7,0 2,0-3,0 5,9-6,6 0,3-0,4 1,0-3,0 Вимірювання неможливі 1,0-3,0 0,3-0,4 1,5-3,5 Вимірювання неможливі 1,5-3,0 0,3-0,4 5,0-6,0 2,0-3,0 5,0-5,5 0,3-0,4 4 UA 104313 U Таблиця 2 Точність вимірювання глибини наклепу при надтонкій фінішно-оздоблювальній обробці деталей з композитного матеріалу на основі інструментальної сталі 11Р3АМ3Ф2 Вимірювання глибини Вимірювання глибини наклепу згідно з наклепу згідно з аналогом [2] запропонованим способом Спосіб фінішної абразивної Глибина обробки Точність Глибина наклепу h, Точність наклепу h, вимірювань, мкм мкмк вимірювань, мкм мкм 1 2 3 4 5 Тонке абразивне шліфування кругом з 7,5-11,0 2,0-3,0 7,0-10,0 0,3-0,4 карбіду кремнію зеленого 63СМ28СМ2Гл Тонке алмазне шліфування кругом з 6,5-8,0 2,0-3,0 6,2-6,8 0,3-0,4 синтетичного алмазу АСМ28Бр1 Плоска прецизійна абразивна механічна Вимірювання доводка мікропорошками 1,5-3,5 1,3-3,2 0,3-0,4 неможливі 37А зернистістю (послідовно) М5, М3, М1 Плоска ручна доводка на природних Вимірювання 1,7-3,5 1,4-3,3 0,3-0,4 дрібнозернистих брусках неможливі "Індій" (США) Суперфінішування абразивними брусками електрокорунду 5,5-6,5 2,0-3,0 5,3-6,2 0,3-0,4 титанового 37 А зернистістю (послідовно) М3, М2, М1 Таблиця 3 Точність вимірювання глибини наклепу при надтонкій фінішно-оздоблювальній обробці деталей з композитного матеріалу на основі інструментальної сталі 7ХГ2ВМФ Спосіб фінішної абразивної обробки Тонке абразивне шліфування кругом з карбіду кремнію зеленого 63СМ28СМ2Гл Тонке алмазне шліфування кругом з синтетичного алмазу АСМ28Бр1 Плоска прецизійна абразивна механічна доводка мікропорошками 37А зернистістю (послідовно) М5, М3, М1 Плоска ручна доводка на природних дрібнозернистих брусках "Індій" (США) Суперфінішування абразивними брусками електрокорунду титанового 37 А зернистістю (послідовно) М3,М2, М1 Вимірювання глибини Вимірювання глибини наклепу згідно з аналогом наклепу згідно з [2] запропонованим способом Глибина Точність Глибина Точність наклепу h, вимірювань, наклепу h, вимірювань, мкм мкм мкмк мкм 8,0-11,5 2,0-3,0 7,0-11,0 0,3-0,4 6,7-8,5 2,0-3,0 6,5-8,3 0,3-0,4 2,0-3,7 Вимірювання неможливі 1,8-3,5 0,3-0,4 2,2-3,9 Вимірювання неможливі 2,1-3,7 0,3-0,4 5,7-6,7 2,0-3,0 5,4-6,3 0,3-0,4 5 UA 104313 U 5 10 15 Спосіб лазерного вимірювання глибини наклепу поверхонь тертя деталей з високозносостійких композитів на основі нікелю та інструментальних сталей може використовуватись при дослідженнях параметрів якості поверхонь оброблення деталей тертя з інших високозносостійких матеріалів (інтерметалідів типу Fe3Al з додатками дибориду титану ТіВ2, спечених порошкових пористих матеріалів ПЖР-3 та ШХ15, гарячепресованих деталей з порошків гідриду титану ТіН2, сплавів дибориду цирконію ZrB2 та Ni-Cr-Al, матеріалів на основі сполук халькогенідів рідкоземельних металів La2S3-GeS2 з нікелем, сплавів системи Fe-Cr-Ni-SiC з манганом Μn та інших), що відносяться до групи магнетиків зі здатністю до перемагнічування у слабких магнітних полях і які використовуються при виготовленні деталей тертя не тільки поліграфічних машин, а і спеціальних деталей аерокосмічної, текстильної та харчової галузей виробництва. Джерела інформації: 1. Аскеров Μ. Г., Роик Т. Α., Гавриш А. П. Металлополимерные триботехнические материалы: монографія. - К.: изд. НТУУ "КПИ", 2015, - 212 с. 2. Білоцький О. В. Рентгеноструктурний аналіз сплавів. - К.: вид. НТУУ "КШ", 2014, - 158 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 35 40 Спосіб лазерного вимірювання глибини наклепу поверхонь тертя деталей з високозносостійких композитів на основі нікелю та інструментальних сталей, що містить надтонке алмазноабразивне фінішне оброблення, у якому два С-подібних технологічних зразки з досліджуваних композитів своїми прецизійно обробленими поверхнями міцно притискують один до одного у спеціальних пристроях з розділенням їх діамагнітною прокладкою (бронза, скло, слюда) завтовшки 5-10 мкм, утворюючи замкнений кільцевий магнітопровід у зоні вимірювань, і в яких за допомогою подачі електричного струму у котушки з мідного дроту на технологічних зразках індуктують кільцевий магнітний потік, певної напруженості, що, внаслідок надвисокого магнітного опору діамагнітної прокладки проміж двома досліджуваними С-подібними технологічними композитними зразками, виштовхують у повітря над прокладкою та в результаті заломлювання магнітних силових ліній у наклепаній зоні досліджуваної поверхні виходять з кільцевого магнітопроводу дещо раніше, не досягнувши площі контакту двох технологічних зразків та утворюючи при цьому колоколовидну форму зовнішнього магнітного поля, який відрізняється тим, що вимірювання форми поля по горизонтальній складовій його магнітної напруженості здійснюють гелій-неоновим (He-Ne) лазерним випромінюванням з мінімально технічно досяжним діаметром пучка лазерного потоку у межах 0,7-0,8 мкм та фіксацією відхилень лазера при проходженні його через різні точки магнітного поля на різних рівнях поверхонь зразків з кроком вимірювань 0,4-0,5 мкм, починаючи з першої початкової площини вимірювання напруженості поля на відстані близько 0,3 мкм від наклепаних поверхонь технологічних зразків, при цьому різниця між фактичною шириною напруженості горизонтальної складової магнітного поля і товщиною діамагнітної прокладки проміж досліджуваними технологічними зразками дорівнює сумі глибин наклепу обох зразків після різних методів їх надтонкого алмазно-абразивного фінішного оброблення. 6 UA 104313 U 7 UA 104313 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюGavrish Anatoly, Roik Tetiana, Khlus Olena, Gavrish Oleg, Vitsiuk Iuliia

Автори російськоюГавриш Анатолий Павлович, Роик Татьяна Анатольевна, Хлус Елена Сергеевна, Гавриш Олег Анатольевич, Вицюк Юлия Юрьевна

МПК / Мітки

МПК: B24B 55/00, B24B 11/00

Мітки: вимірювання, тертя, високозносостійких, наклепу, поверхонь, нікелю, лазерного, сталей, глибини, інструментальних, деталей, композитів, основі, спосіб

Код посилання

<a href="https://ua.patents.su/10-104313-sposib-lazernogo-vimiryuvannya-glibini-naklepu-poverkhon-tertya-detalejj-z-visokoznosostijjkikh-kompozitiv-na-osnovi-nikelyu-ta-instrumentalnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб лазерного вимірювання глибини наклепу поверхонь тертя деталей з високозносостійких композитів на основі нікелю та інструментальних сталей</a>

Попередній патент: Фільтр

Наступний патент: Дворядний роликовий підшипник буксового вузла локомотива

Випадковий патент: Спосіб лікування великих і гігантських каверн легені