Спосіб одержання електрода для конденсаторів з подвійним електричним шаром

Номер патенту: 105520

Опубліковано: 25.03.2016

Автори: Веремійченко Георгій Микитович, Семенюк Валерій Федорович

Формула / Реферат

1. Спосіб одержання електрода для конденсаторів з подвійним електричним шаром на основі електродної алюмінієвої фольги, що включає в себе нанесення в вакуумній камері титану способом фізичного парового осадження при безпосередньому переміщенні фольги та подачі суміші робочих газів в зону осадження титану, який відрізняється тим, що поверхню електродної фольги спочатку обробляють спрямованим потоком плазми геліконного розряду з щільністю іонів аргону на підкладинку 2-20 мА/см2 та енергією 20-100 еВ з наступним нанесенням титану за допомогою плазмово-дугового пристрою, при цьому шар титану, що утворюється на поверхні алюмінієвої основи додатково бомбардується іонами титану густиною 10-20 мА/см2 та енергією 50-100 еВ.

2. Спосіб одержання електрода для конденсаторів з подвійним електричним шаром за п. 1, який відрізняється тим, що шляхом подавання технологічного газу в вакуумну камеру при одночасній роботі плазмово-дугового пристрою на поверхні титану синтезується бар'єрний шар нітриду титану з мінімальними значеннями поверхневого опору та опору перехідного шару.

3. Спосіб одержання електрода для конденсаторів з подвійним електричним шаром за п. 1, 2, який відрізняється тим, що оптимальна товщина шару титану встановлюється в межах:

де:

![]() - товщина підкладинки, м

- товщина підкладинки, м

![]() - місцезнаходження нейтральної осі композитної балки (підкладинка - нанесений шар титану), м

- місцезнаходження нейтральної осі композитної балки (підкладинка - нанесений шар титану), м

![]() - модуль Юнга, Па

- модуль Юнга, Па

![]() - ефективний модуль Юнга композитної балки (підкладинка - нанесений шар титану), Па

- ефективний модуль Юнга композитної балки (підкладинка - нанесений шар титану), Па

![]() - кривизна композитної балки після охолодження до кімнатної температури, м2

- кривизна композитної балки після охолодження до кімнатної температури, м2

![]() - залишкова напруженість, Па

- залишкова напруженість, Па

![]() - внутрішня напруженість. Па,

- внутрішня напруженість. Па,

при цьому оптимальна товщина бар'єрного шару нітриду титану L встановлюється співвідношенням:

![]()

де:

![]() - відносна густина міжзеренного простору в бар'єрному шарі, безрозмір.

- відносна густина міжзеренного простору в бар'єрному шарі, безрозмір.

![]() - коефіцієнт дифузії по межам зерен,

- коефіцієнт дифузії по межам зерен, ![]()

![]() - концентрація алюмінію на поверхні розподілу (титан - нітрид титану),

- концентрація алюмінію на поверхні розподілу (титан - нітрид титану), ![]()

![]() - час напрацювання конденсатора на відмову, с

- час напрацювання конденсатора на відмову, с

![]() - кількість алюмінію, накопиченого на поверхні розподілу (бар'єрний шар - електроліт).

- кількість алюмінію, накопиченого на поверхні розподілу (бар'єрний шар - електроліт). ![]() .

.

Текст

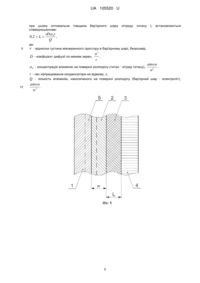

Реферат: Спосіб одержання електрода для конденсаторів з подвійним електричним шаром на основі електродної алюмінієвої фольги включає в себе нанесення в вакуумній камері титану способом фізичного парового осадження при безпосередньому переміщенні фольги та подачі суміші робочих газів в зону осадження титану. Поверхню електродної фольги спочатку обробляють спрямованим потоком плазми геліконного розряду з щільністю іонів аргону на підкладинку 2-20 2 мА/см та енергією 20-100 еВ з наступним нанесенням титану за допомогою плазмово-дугового пристрою, при цьому шар титану, що утворюється на поверхні алюмінієвої основи додатково 2 бомбардується іонами титану густиною 10-20 мА/см та енергією 50-100 еВ. UA 105520 U (12) UA 105520 U UA 105520 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до царини електротехніки, а точніше до розробки та виробництва електротехнічних конденсаторів з подвійним електричним шаром. Технічне рішення дає змогу збільшити питомі енергетичні, ємнісні та потужнісні характеристики. Запропонований електрод може використовуватися як позитивний та від'ємний електрод до симетричних та асиметричних конденсаторів з подвійним електричним шаром з водним та неводним електролітами. Відомий електролітичний конденсатор з подвійним електричним шаром на основі алюмінієвої фольги [Пат. 2013/0301189А1 США, МПК H01G 9/045, Electrolytic capacitor, F. Endoh, К. Nakaaki, К. Yoshida, О. Nakamyra, опубл. 14.11.2013]. Ємнісний елемент конденсатора має катодний та анодний електроди з алюмінієвої фольги чистотою 99,9 % або вище, які були оснащені зовнішніми виводами. Катодний електрод з двох сторін був оточений сепараторами. Алюмінієва фольга піддавалась електролітному травленню при напрузі 200-620 В на частоті 3 Гц. Конденсатор, виконаний згідно з цим технічним рішенням, використовувався в ланцюгах з коротким періодом циклу заряд/розряд та мав достатню довговічність. Кількість циклів 6 заряд/розряд досягав 50-10 при високій різниці потенціалів, яка прикладувалась. Основний недолік - збільшений електричний опір в перехідних шарах (електроліт - електрод). В іншому технічному рішенні [Пат. 7268997В2 США, МПК H01G 9/0; 9/00, Solid electrolytic capacitor, T. Saitou, Т. Kosugo, К. Yoshida, S. Toida. Заявл. 08.22.2006. Опубл. 9.11.2002] на одній із поверхонь алюмінієвого електрода виконано розвинутий рельєф, який збільшує площу поверхні в декілька разів. Наступним технологічним кроком було створення на розвиненій поверхні алюмінію окислої плівки, яка повторює рельєф поверхні алюмінієвої підкладинки. Потім на поверхню окисної плівки наносився провідний полімер, який виконував функції електроліту. Внутрішній поляризаційний шар вирівнював поверхню всієї багатошарової системи. За допомогою цієї технологічної схеми авторами вдалося знизити еквівалентний послідовний опір та зменшити габарити конденсатора. Найбільш близьким до рішення, що заявляється, є технічне рішення [Пат. 2400851. Россия, МПК Н01G, Способ получения катодной фольги и катодная фольга электрических конденсаторов. Юркевич И.Н., Кошелевский В.Ф., Мисожников Л.В., Гевал Ю.Н. Заявл. 7.10.2009. Опубл. 22.09.2010], в якому розроблений спосіб обробки алюмінієвої фольги з метою одержання мінімального еквівалентного послідовного опору. Вказана мета досягнута способом формування на поверхні фольги композитного пористого матеріалу Ті-ТіО2-TiN, способом електронно-променевого випаровування в атмосфері реактивних газів кисню та азоту. Вміст компонентів: Ті - 25-35 %; ТiO2-30-40 %; TiN-30-40 %. Матеріал представляє собою твердий розчин товщиною 0,3-1,5 мкм. Таким чином, електролітичний конденсатор, виконаний за цим технічним рішенням, стійкий до дій високих температур, має високі потужнісно-ємнісні характеристики, зменшений еквівалентний послідовний опір та має високу стійкість в імпульсних режимах роботи. Поряд з високими характеристиками розглянутого прототипу електрода, утворений твердий розчин Ті-ТіО2-TiN на поверхні алюмінієвої фольги не має необхідну високу провідність як в самому об'ємі розчину, так і в перехідному шарі з алюмінієм внаслідок наявності діелектричної компоненти ТіО2. В прототипі ця компонента необхідна для створення адгезії твердого розчину з поверхнею алюмінієвої фольги. Крім цього, нітрид титану має бар'єрні властивості, вміст якого в твердому розчині досягає 30-40 %. Таким чином, компоненти розчину Ті та ТіО2 займають 6070 % об'єму та значно знижують бар'єрні властивості TiN. Внаслідок цього атоми алюмінію безперешкодно дифундують через шар твердого розчину та досягають об'єму електроліту. Елементи електроліту досягають поверхні алюмінієвої фольги, збільшуючи еквівалентний послідовний опір катода конденсатора з подвійним електричним шаром, та зменшують термін безвідмовної роботи. Задачею запропонованої корисної моделі є спосіб створення електрода для конденсаторів з подвійним електричним шаром з мінімальним еквівалентним послідовним опором та великим терміном безвідмовної роботи. Поставлена задача вирішується тим, що у способі одержання електрода для конденсаторів з подвійним електричним шаром на основі електродної алюмінієвої фольги, що включає в себе нанесення в вакуумній камері титану способом фізичного парового осадження при безпосередньому переміщенні фольги та подачі суміші робочих газів в зону осадження титану, згідно з корисною моделлю, з метою зменшення еквівалентного послідовного опору та збільшення терміну безвідмовної роботи поверхню електродної фольги спочатку обробляють спрямованим потоком плазми геліконного розряду з щільністю іонів аргону на підкладинку 2-20 2 мА/см та енергією 20-100 еВ з наступним нанесенням титану за допомогою плазмово-дугового пристрою, при цьому шар титану, що утворюється на поверхні алюмінієвої основи, додатково 2 бомбардується іонами титану густиною 10-20 мА/см та енергією 50-100 еВ. 1 UA 105520 U 5 Крім цього спосіб одержання електрода для конденсаторів з подвійним електричним шаром за п. 1, вирішується тим, що шляхом подавання технологічного газу в вакуумну камеру при одночасній роботі плазмово-дугового пристрою на поверхні титану синтезують бар'єрний шар нітриду титану з мінімальними значеннями поверхневого опору та опору перехідного шару. Крім цього спосіб одержання електрода для конденсаторів з подвійним електричним шаром за п. 1 та п. 2, вирішується тим, що оптимальна товщина шару титану встановлюється в межах: 0,3 w 1 Eк E1 EH 2к 1/ 2 2 1 E1 EH 2 E1 E к1 2 E12 H E к q E1 к 1 , 2 E1 к 2 де: H - товщина підкладинки, м 10 15 1 - місцезнаходження нейтральної осі композитної балки (підкладинка - нанесений шар титану), м E - модуль Юнга, Па E1 - ефективний модуль Юнга композитної балки (підкладинка - нанесений шар титану), Па 2 к - кривизна композитної балки після охолодження до кімнатної температури, м - залишкова напруженість, Па q - внутрішня напруженість. Па При цьому оптимальна товщина бар'єрного шару нітриду титану L встановлюється співвідношенням: 0,2 L 20 D 0t Q , де: - відносна густина міжзеренного простору в бар'єрному шарі, безрозмір. м2 D - коефіцієнт дифузії по межам зерен, c атом 0 - концентрація алюмінію на поверхні розподілу (титан - нітрид титану), м2 t - час напрацювання конденсатора на відмову, с 25 30 35 40 45 Q - кількість алюмінію, накопиченого на поверхні розподілу (бар'єрний шар - електроліт). атом м2 Запропоноване технічне рішення має нові відмітні ознаки, такі як: 1. Обробка поверхні алюмінієвої фольги потоком плазми геліконного розряду. 2. Нанесення на поверхню алюмінію контактуючого та адгезійного шару титану необхідної товщини. 3. Синтез по поверхні титану бар'єрного шару нітриду титану, товщина якого встановлюється співвідношенням, що заявляється. Перелічені відмітні ознаки на спосіб одержання електрода відповідають критерію "новизна". Можливість практичної реалізації корисної моделі підтверджується наступним графічним матеріалом: Фіг. 1 - Схематичне зображення структури електрода для конденсаторів з подвійним електричним шаром. Фіг. 2 - Технологічна схема одержання електрода для конденсаторів. Фіг. 3 - Розподіл компонент електродної системи А1-Ті-TiN по товщині. Фіг. 4 - Схема механічних залишкових напружень після нанесення титану на алюмінієву фольгу. Запропонований спосіб одержання електрода для конденсаторів з подвійним електричним шаром базується на багатошаровій системі А1-Ті-TiN, структура якої приведена на Фіг. 1. Як адгезійний та контактуючий матеріал до алюмінієвої фольги 1 вибраний титан 2, який не вносить допоміжний опір в еквівалентний послідовний опір та має відповідну адгезію до 2 UA 105520 U 5 10 15 20 25 30 35 40 45 50 алюмінію. Титан має близький до алюмінію коефіцієнт лінійного теплового розширення. Електродний потенціал алюмінію близький до електродного потенціалу шару титану, що запобігає виникненню запірного шару. Бар'єрний шар нітриду титану 3, який розташований між шаром титану та провідним електролітом 4, запобігає дифузії алюмінію в електроліт та елементів електроліту в алюмінієву фольгу. Склад нітриду титану оптимізований та має мінімальний питомний опір. Перехідний шар алюміній-титан 5 створює необхідну адгезію між шарами 1, 2 та не створює додаткового опору в системі послідовного еквівалентного опору електрода. На Фіг. 2 зображено варіант виконання обладнання для реалізації технологічної схеми одержання електрода конденсаторів. Обладнання складається з 3-х вакуумних камер-модулів 6, 7, 8, в яких виконуються технологічні операції з алюмінієвою фольгою: 1. В камері 6 реалізована обробка фольги, яка безперервно рухається, в плазмі геліконного розряду. 2. В камері 7 формується контактуючий та адгезійний шар титану. 3. В камері 8 синтезується бар'єрний шар нітриду титану. Для забезпечення безперебійного руху алюмінієвої фольги камери-модулі 6, 7, 8 з'єднані між собою за допомогою проміжних вакуумних об'ємів 9. Камери-модулі та проміжні об'єми оснащені шлюзами 10. Протяжку алюмінієвої фольги 1 крізь вакуумні об'єми виконано на двох барабанах 11 з приводами. Технологічні камери 6, 7, 8 оснащені геліконним джерелом плазми, та плазмово-дуговими пристроями, згідно з технічним рішенням [Пат. На корисну модель 86943 Україна МПК С23С 14/00. Пристрій одержання багатокомпонентних та багатошарових покриттів. Сенненюк В.Ф., Веремійченко Г.М. Заявл. 20.08.2013.Опубл. 10.01.2014]. Камера плазмової обробки оснащена солоноїдальною магнітною системою 12, зверху камери вмонтовано діелектричне вікно 13, ззовні якого закріплена спіральна антена 14, на яку подається ВЧ потужність через узгоджуючий пристрій 15 від ВЧ генератора 16. Плазмоутворюючий газ аргон подається з балона 17 за допомогою запірно-регулюючої апаратури 18. В технологічних камерах 6-8 експериментально встановлені робочі параметри плазмових пристроїв, що забезпечують мінімальні величини опору проміжного шару (алюміній - титан), Табл. Параметри геліконного розряду встановлені такі, що забезпечують зменшення вмісту кисню в приповерхневих шарах електродної алюмінієвої фольги без утворення дефектів та руйнування кристалічної структури матеріалу фольги. Камера 7 оснащена плазмово-дуговим пристроєм 19 з титановим катодом 20. Режими роботи пристрою 19 забезпечують одержання шару титану на поверхні алюмінієвої фольги 1 2 товщиною 0,2-1 мкм при густині іонного струму на підкладку 10-20 мА/см та енергії іонів, що осаджуються, 50-100 еВ. Камера 8 оснащена аналогічним плазмово-дуговим пристроєм 19 для синтезу бар'єрного шару нітриду титану. Реактивний газ азот подається через запірно-регулюючу апаратуру 18 з балона 21. Технологічні режими синтезу нітриду титану забезпечують мінімальне значення поверхневого опору та високі бар'єрні властивості. Мінімальна товщина контактуючого матеріалу зумовлена необхідністю атомів титану зайняти вакансії, утворені видаленням кисню з приповерхневого шару алюмінію в процесі плазмової обробки, та формування контактуючого шару з бар'єрним шаром нітриду титану. Експериментально встановлено, що необхідна мінімальна товщина бар'єру становить 0,1-0,2 мкм, як показано на Фіг. 3. При товщинах шару титану більше 1 мкм утворюється нескомексована залишкова механічна напруженість. В роботі [Y.C.Tsui, T.W. Clyne. An analytical model for predicting residual stresses in progressively deposited coatings. Part 1: Planar geometry. Thin Solid Films., 1992. - 306. - Р. 23-33] розглянуто виникнення внутрішніх напружень протягом процессу нанесення покриттів. В залежності від способу нанесення напруженість може бути розтягуюча або компресійна. Розтягуюча сила F1, як показано на Фіг. 4, що діє на конденсовану плівку, знаходиться з виразу: HE (1) F1 g q bw HE wE , 1 де: g q - внутрішня напруженість; 55 b - ширина підкладинки; w - товщина нанесеної плівки титану; H - товщина підкладинки; E - модуль Юнга; 3 UA 105520 U E1 - ефективний модуль Юнга композитної балки (підкладинка - нанесений шар титану). Величина залишкової напруженості g в середині першого шару, який наноситься на поверхню алюмінієвої підкладинки, задається виразом: 5 де: F1 w E1 к 1 , (2) bw 2 1 - місцезнаходження нейтральної осі композитної балки (підкладинка - нанесений шар титану), к - кривизна композитної балки після охолодження до кімнатної температури. Підставивши значення F1 в рівняння (2), знаходимо: 10 E 21 Kw 2 E кНЕ GE1 1 E 21 K 1 w HE g g q E1к 1 0 . (3) 2 2 Розв'язуючи рівняння (3) відносно товщини плівки w, знаходимо: w 1 Eк E1 EH 2к 1/ 2 2 1 E EH E1 1 E 2 к1 2 E12 H E к q E1 к 1 . 2 E1 к 2 15 (4) Таким чином, товщина плівки титану, яка є меншою ніж та, яка вирахувана за допомогою виразу (4), забезпечує мінімальну залишкову напруженість в системі А1-Ті при відомих величинах H , b , g , g q , к та забезпечує високу адгезію з мінімальним опором перехідного шару. Розподіл компонент системи А1-Ті показаний на Фіг. 3. Синтез бар'єрного шару виконувався в камері 8, крізь яку прокачувалась суміш плазмоутворюючого газу аргону та технологічного газу азоту. Бар'єрний шар повинен мати антидифузійні властивості, мінімальні залишкові напруження та не вносити значний вклад в еквівалентний послідовний опір R s 20 25 30 електрода конденсатора з подвійним електричним шаром. В табл. підсумовані результати оптимізації перехідних шарів системи А1-Ті-TiN в 3-х камерах. Найнижче значення R s одержано в режимі, коли потенціал алюмінієвої підкладинки становив - 70 В. При цьому R s досягав . -3 2 мінімального значення 3,4 10 Ом см . Мінімальна товщина бар'єрного шару нітриду титану знаходиться із наступних витоків. Бар'єрні властивості визначаються кількістю атомів алюмінію, які продифундували крізь нітрид титану та накопичились на зовнішньому боці бар'єру завдяки дифузії по кордонам зерен. Таким чином, ефективність бар'єрного шару визначається коефіцієнтом міжзеренної дифузії D. Спрощене рішення рівняння дифузії по кордонам зерен приведено в роботі [РЛ. Holloway, D.E. Amos and G.C. Nelson. Analysis of grain-boundary diffusion in thin films: Chromium in gold. I. of Applid Physics, 1976. - Vol. 47. No. - Р. 3769-3775]. Кількість речовини Q, яка продифундувала та накопичилась на поверхні розподілу, знаходиться з виразу: 1 2 Q 0 L n 2t 2 6 j 1 11 exp 2 t j 2 , (5) j2 де: 35 40 0 - концентрація дифузату (алюмінію) по поверхні бар'єрного шару y - густина міжзеренного простору в бар'єрному шарі L - товщина бар'єрного шару t - заданий час безвідмовної робота конденсатора D/ L Для довільно великих 2t рівняння (5) набуває вигляду: D 0t (6) Q . L 4 UA 105520 U Звідки мінімальне значення товщини бар'єрного шару, яке забезпечує заданий час безвідмовної роботи: L 5 D 0t Q . (7) Як показано на Фіг. 3 максимальна товщина нітриду титану становить 0,2 мкм. Послідуюче збільшення товщини бар'єрного шару (L > 0,2 мкм) малоефективно та приводить до збільшення залишкової напруженості, згідно з виразом (2). Таким чином, оптимальне значення товщини бар'єрного шару встановлюється співвідношенням: 0,2 L D 0t Q . (8) 10 Таблиця № Камера 1 U підкл. В -100 -50 -30 -70 1 2 3 4 Камера 2 U підкл. В -100 -50 -30 -70 Камера 3 U підкл. В -30 -30 -30 -70 Rs Ом см 2 . -3 7,6 10 -3 6,9 10 -3 5,2 10 -3 3,4 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 1. Спосіб одержання електрода для конденсаторів з подвійним електричним шаром на основі електродної алюмінієвої фольги, що включає в себе нанесення в вакуумній камері титану способом фізичного парового осадження при безпосередньому переміщенні фольги та подачі суміші робочих газів в зону осадження титану, який відрізняється тим, що поверхню електродної фольги спочатку обробляють спрямованим потоком плазми геліконного розряду з 2 щільністю іонів аргону на підкладинку 2-20 мА/см та енергією 20-100 еВ з наступним нанесенням титану за допомогою плазмово-дугового пристрою, при цьому шар титану, що утворюється на поверхні алюмінієвої основи додатково бомбардується іонами титану густиною 2 10-20 мА/см та енергією 50-100 еВ. 2. Спосіб одержання електрода для конденсаторів з подвійним електричним шаром за п. 1, який відрізняється тим, що шляхом подавання технологічного газу в вакуумну камеру при одночасній роботі плазмово-дугового пристрою на поверхні титану синтезується бар'єрний шар нітриду титану з мінімальними значеннями поверхневого опору та опору перехідного шару. 3. Спосіб одержання електрода для конденсаторів з подвійним електричним шаром за п. 1, 2, який відрізняється тим, що оптимальна товщина шару титану встановлюється в межах: 0,3 w 1 30 Eк E1 EH 2к 1/ 2 2 1 E EH E1 1 E 2 к1 2 E12 H E к q E1 к 1 , 2 E1 к 2 де: H - товщина підкладинки, м, 1 - місцезнаходження нейтральної осі композитної балки (підкладинка - нанесений шар 35 титану), м, E - модуль Юнга, Па, E1 - ефективний модуль Юнга композитної балки (підкладинка - нанесений шар титану), Па, к - кривизна композитної балки після охолодження до кімнатної температури, м2, - залишкова напруженість, Па, q - внутрішня напруженість, Па, 5 UA 105520 U при цьому оптимальна співвідношенням: 0,2 L D 0t Q товщина бар'єрного шару нітриду титану L встановлюється , де: 5 - відносна густина міжзеренного простору в бар'єрному шарі, безрозмір, м2 - коефіцієнт дифузії по межам зерен, , D c 0 - концентрація алюмінію на поверхні розподілу (титан - нітрид титану), 10 атом , м2 t - час напрацювання конденсатора на відмову, с, Q - кількість алюмінію, накопиченого на поверхні розподілу (бар'єрний шар - електроліт), атом . м2 6 UA 105520 U 7 UA 105520 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing electrode for capacitors with dual electric layer

Автори англійськоюSemeniuk Valerii Fedorovych, Veremiichenko Heorhii Mykytovych

Назва патенту російськоюСпособ получения электрода для конденсаторов с двойным электрическим слоем

Автори російськоюСеменюк Валерий Федорович, Веремийченко Георгий Никитович

МПК / Мітки

МПК: H01G 9/00

Мітки: конденсаторів, шаром, електричним, одержання, електрода, спосіб, подвійним

Код посилання

<a href="https://ua.patents.su/10-105520-sposib-oderzhannya-elektroda-dlya-kondensatoriv-z-podvijjnim-elektrichnim-sharom.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання електрода для конденсаторів з подвійним електричним шаром</a>

Попередній патент: Спосіб виробництва шкір

Наступний патент: Спосіб діагностики ішемічного ушкодження канальцевого нефротелію у хворих на фосфорнокислий нефролітіаз

Випадковий патент: Професорсько-викладацька кафедра жабєєвих