Спосіб виробництва шкір

Номер патенту: 105519

Опубліковано: 25.03.2016

Автори: Мокроусова Олена Романівна, Марухленко Марія Олександрівна, Паламарь Віра Анатоліївна

Формула / Реферат

1. Спосіб виробництва шкір, що включає дублення голини на відпрацьованій пікельній рідині в два прийоми з використанням хромового дубителя та алюмосилікату, який відрізняється тим, що дублення голини спочатку здійснюють хромовим дубителем з витратою 1,0-1,25 % Сr2О3 від маси голини протягом 1 год., а далі в робочу дубильну рідину як алюмосилікат вводять модифіковану дисперсію монтморилоніту з витратою 2,0-2,5 % від маси голини в перерахунку на сухий мінерал і дублення продовжують ще 3 год., після цього здійснюють підвищення основності сполук хрому додаванням карбонату натрію у кількості 0,5 % від маси голини та наступне стругання напівфабрикату.

2. Спосіб за п. 1, який відрізняється тим, що модифіковану дисперсію монтморилоніту отримують послідовним додаванням до водної дисперсії монтморилоніту карбонату натрію з витратою 6,0 % від маси сухого мінералу та наступним введенням хромового дубителя з витратою 10,0 % Сr2О3 від маси сухого мінералу.

Текст

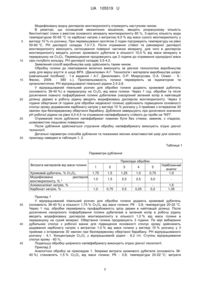

Реферат: Спосіб виробництва шкір включає дублення голини на відпрацьованій пікельній рідині в два прийоми з використанням хромового дубителя та алюмосилікату. Дублення голини спочатку здійснюють хромовим дубителем з витратою 1,0-1,25 % Сr2О3 від маси голини протягом 1 год., а далі в робочу дубильну рідину як алюмосилікат вводять модифіковану дисперсію монтморилоніту з витратою 2,0-2,5 % від маси голини в перерахунку на сухий мінерал і дублення продовжують ще 3 год. Після цього здійснюють підвищення основності сполук хрому додаванням карбонату натрію у кількості 0,5 % від маси голини та наступне стругання напівфабрикату. UA 105519 U (54) СПОСІБ ВИРОБНИЦТВА ШКІР UA 105519 U UA 105519 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до шкіряної промисловості, а саме до способів виробництва шкір. Відомий спосіб виробництва шкір для верху взуття, який включає дублення пікельованої голини основним сульфатом хрому (III). (Данилкович А.Г. Технологія і матеріали виробництва шкіри: [навчальний посібник] - 1-е видання / А.Г. Данилкович, О.Р. Мокроусова, О.А. Охмат. - К.: Фенікс, 2009. - 580 с.). Цей спосіб включає витрати хромового дубителя на рівні 1,7-2,0 % Сr2О3 від маси голини. Наявність характерної усадки напівфабрикату по площі вже під час дублення та відповідне зниження ефективності використання шкіряної сировини, низьким рівнем відпрацювання сполук хрому, де стічні води вміщують до 40 % невідпрацьованих дубильних сполук, що обумовлює нераціональне використання хімічних матеріалів та екологічну небезпеку для довкілля, що призводить до низької якості отриманих шкір. Відомий спосіб виробництва шкір шляхом обробки голини на відпрацьованому пікельному розчині, стругання та наступної обробки напівфабрикату солями хрому (III). Спосіб включає введення в пікельний розчин ацетату цинку, сірчаної кислоти та цеоліту при витраті ацетату цинку 1,0-2,0 % від маси голини, сірчаної кислоти 0,5-0,8 % від маси голини та цеоліту 1,5-2,5 % від маси голини. За даним способом після стругання передбачається обробка напівфабрикату хромовим дубителем в кількості 1,8-2,2 % Сr2О3 від маси напівфабрикату при РК 0,8-1,0 (Аc. 2126838, МПК: С14С1/08, С14С3/06, 1999). Виконання стругання пікельованої голини після обробки ацетатом цинку, сірчаною кислотою та цеолітом дозволяє отримати шкіряні відходи без вмісту сполук хрому, що полегшує їх утилізацію. Цеоліт як інертний алюмосилікат використовується в даному випадку для ущільнення структури дерми та покращення ефективності стругання. Однак даний спосіб потребує значних витрат сполук хрому, що призводить до підвищення вмісту невідпрацьованих сполук хрому у стічних рідинах і відповідного екологічного навантаження на навколишнє середовище. Відомий також спосіб виробництва шкір, що включає дублення голини на відпрацьованій пікельній рідині в два прийоми з використанням хромового дубителя та алюмосилікату. (А.с. 1490163 СССР, МПК С14С3/06, 1991). За відомим способом на першому прийомі спочатку в пікельний розчин для обробки голини додають 0,35 % хромового дубителя від маси голини в перерахунку на Сr2О3 та дубильні сполуки алюмінію в кількості 0,15-0,20 % Аl2О3 від маси голини. Через 2 години від початку дублення в робочу рідину вводять 0,2-0,4 % алюмосилікату від маси голини та 0,1-0,15 % карбонату натрію для підвищення основності сполук хрому. Після стругання напівфабрикату проводять дублення з витратами хромового дубителя 1,55 % Сr2О3 від маси струганого напівфабрикату Через 2 години від початку процесу в робочу рідину вводять карбонат натрію у кількості 1,2 % від маси напівфабрикату Через 3 години від початку обробки в робочу рідину додають алюмосилікат в кількості 1,15-1,25 % від маси напівфабрикату і обробку продовжують ще 1 год. Спосіб дозволяє скоротити витрату хрому та отримати шкіряні відходи з меншим вмістом сполук хрому. Однак даний спосіб характеризується складністю виконання, багатостадійним введенням різних матеріалів, використанням дубильних сполук алюмінію. В основу корисної моделі поставлена задача створити такий спосіб виробництва шкір, при якому зміною умов виконання операцій, забезпечилось би прискорення способу виробництва та покращення якості готових шкір. Поставлена задача вирішується тим, що спосіб виробництва шкір включає дублення голини на відпрацьованій пікельній рідині в два прийоми з використанням хромового дубителя та алюмосилікату. Дублення голини спочатку здійснюють хромовим дубителем з витратою 1,01,25 % Сr2О3 від маси голини протягом 1 год., а далі в робочу дубильну рідину як алюмосилікат вводять модифіковану дисперсію монтморилоніту з витратою 2,0-2,5 % від маси голини в перерахунку на сухий мінерал і дублення продовжують ще 3 год. Після цього здійснюють підвищення основності сполук хрому додаванням карбонату натрію у кількості 0,5 % від маси голини та наступне стругання напівфабрикату. При цьому модифіковану дисперсію монтморилоніту отримують послідовним додаванням до водної дисперсії монтморилоніту карбонату натрію з витратою 6,0 % від маси сухого мінералу та наступним введенням хромового дубителя з витратою 10,0 % Сr2О3 від маси сухого мінералу. Використання для дублення шкір модифікованої дисперсії монтморилоніту сприяє підвищенню ефективності використання сполук хрому за рахунок появи додаткових активних центрів сорбційної поверхні частинок монтморилоніту для взаємодії з функціональними групами колагену дерми та хромовим дубителем, зменшенню загальної кількості сполук хрому для дублення, якісному формуванню структури та об'єму дерми за рахунок фіксації та екранування її структурних елементів мінеральними частинками, покращенню якості готових шкір та екологічності, при прискоренні способу виробництва. 1 UA 105519 U 5 10 15 20 25 30 Модифіковану водну дисперсію монтморилоніту отримують наступним чином. В реакторі, що оснащений механічною мішалкою, вводять розрахункову кількість бентонітової глини з вмістом основного мінералу монтморилоніту 85 %, 3-кратну кількість води температурою 50-65 °C та карбонат натрію з витратою 6,0 % від маси сухого монтморилоніту у вигляді 10 %-го розчину. При перемішуванні протягом 2 годин підтримують температуру на рівні 50-60 °C. РН дисперсії складає 7,0-7,5. Після отримання стійкої та рівномірної дисперсії монтморилоніту виконують катіонування поверхні частинок мінералу, для чого в дисперсію монтморилоніту вводять розчин хромового дубителя в кількості 10,0 % від маси мінералу в перерахунку на Сr2О3. Перемішування продовжують ще 2 години до отримання однорідної маси сіро-голубого кольору. РН дисперсії складає 3,5-4,0. Заявлений спосіб виробництва шкір здійснюють таким чином. Обробку голини до пікелювання включно виконують за діючою технологією виробництва шкір для верху взуття зі шкур ВРХ. (Данилкович А.Г. Технологія і матеріали виробництва шкіри: [навчальний посібник] - 1-е видання / А.Г, Данилкович, О.Р. Мокроусова, О.А. Охмат. - К.: Фенікс, 2009. - 580 с.). Пропікельованість голини перевіряють за індикатором та органолептично. РН відпрацьованої пікельної рідини 2,5-2,8. У відпрацьований пікельний розчин для обробки голини додають хромовий дубитель (основність 38-40 %) в перерахунку на Сr2О3 від маси голини. Через 1 год. обробки та після досягнення повного пофарбування голини дубителем (наскрізний зелений колір в найтовщій ділянці дерми) в робочу рідину вводять модифіковану дисперсію монтморилоніту. Через 3 години обертання (4 години для обробки недвоєної голини) здійснюють підвищення основності сполук хрому додаванням карбонату натрію у вигляді 10 % розчину у 3 прийоми з інтервалом 30 хвилин при безперервному обертанні барабану. Дублення завершують при досягненні значення рН робочої рідини на рівні 4,0-4,5 та отримання напівфабрикату стійкого до проби на "КІП". Отриманий після дублення напівфабрикат повинен бути без стяжки, заминів, з гладкою, шовковистою лицьовою поверхнею. Після дублення здійснюється стругання обробку напівфабрикату виконують згідно діючої технології. Детальні параметри способів дублення та показники якісних властивостей шкір для кожного прикладу наведені в таблицях 1, 2. Таблиця 1 Параметри дублення Приклади обробки Витрата матеріалів від маси голини Хромовий дубитель, % Сr2О2 Модифікована дисперсія монтморилоніту, % * Алюмосилікат натрію, % Карбонат натрію, % 35 40 45 1 2 3 4 5 1,75 1,5 1,25 1,0 0,75 Найближчий аналог 1,9 1,0 1,5 2,0 2,5 3,0 1,0 0,75 0,5 0,25 0,2 1,6 1,35 Приклад 1 У відпрацьований пікельний розчин для обробки голини додають хромовий дубитель (основність 38-40 %) в кількості 1,75 % Сr2О3 від маси голини; РК - 0,8; температура 20-22 °C. Через 1 год. обробки перевіряють профарбованість зрізу дерми в найтовщій ділянці. Після досягнення наскрізного пофарбування голини дубителем в зелений колір в робочу рідину вводять модифіковану дисперсію монтморилоніту в кількості 1,0 % від маси голини в перерахунку на сухий мінерал. Обертання голини продовжують 3 години. По мірі вибирання дубильних сполук з робочої ванни для підвищення основності сполук хрому здійснюють додавання карбонату натрію з витратою 1,0 % від маси голини у вигляді 10 % розчину у 3 прийоми з інтервалом 30 хвилин при безперервному обертанні барабану. РН відпрацьованого розчину - 4,1. Концентрація Сr2О3 у відпрацьованій рідині - 6,2 г/л. Ступінь відпрацювання сполук хрому - 60 %. Подальшу обробку шкіряного напівфабрикату виконують згідно діючої технології. Приклад 2 Аналогічно обробці за прикладом 1. Зокрема витрати хромового дубителя (основність 3840 %) становлять 1,5 % Сr2О3 від маси голини; РК - 0,8; температура 20-22 °C; витрати 2 UA 105519 U 5 10 15 20 25 модифікованої дисперсії монтморилоніту - 1,5 % від маси голини в перерахунку на сухий мінерал. Витрати карбонату натрію для підвищення основності сполук хрому - 0,75 %. РН відпрацьованого розчину - 4,2. Концентрація Сr2О3 у відпрацьованій рідині - 5,8 г/л. Ступінь відпрацювання сполук хрому - 69 %. Приклад 3 Аналогічно обробці за прикладом 1. Зокрема витрати хромового дубителя (основність 3840 %) становлять 1,25 % Сr2О3 від маси голини; РК 0,8; температура 20-22 °C; витрати модифікованої дисперсії монтморилоніту - 2,0 % від маси голини в перерахунку на сухий мінерал. Витрати карбонату натрію для підвищення основності сполук хрому - 0,5 %. РН відпрацьованого розчину - 4,2. Концентрація Сr2О3 у відпрацьованій рідині - 4,3 г/л. Ступінь відпрацювання сполук хрому - 74 %. Приклад 4 Аналогічно обробці за прикладом 1. Зокрема витрати хромового дубителя (основність 3840 %) становлять 1,0 % Сr2О3 від маси голини; РК - 0,8; температура 20-22 °C; витрати модифікованої дисперсії монтморилоніту - 2,5 % від маси голини в перерахунку на сухий мінерал. Витрати карбонату натрію для підвищення основності сполук хрому - 0,25 %. РН відпрацьованого розчину - 4,1. Концентрація Сr2О3 у відпрацьованій рідині - 4,3 г/л. Ступінь відпрацювання сполук хрому - 72 %. Приклад 5 Аналогічно обробці за прикладом 1. Зокрема витрати хромового дубителя (основність 3840 %) становлять 0,75 % Сr2О3 від маси голини; РК 0,8; температура 20-22 °C; витрати модифікованої дисперсії монтморилоніту - 3,0 % від маси голини в перерахунку на сухий мінерал. Витрати карбонату натрію для підвищення основності сполук хрому - 0,2 %. РН відпрацьованого розчину - 4,2. Концентрація Сr2О3 у відпрацьованій рідині - 3,9 г/л. Ступінь відпрацювання сполук хрому - 67 %. Показники шкір хромового дублення для верху взуття, обробка яких проводилась за прикладами 1-5 та найближчим аналогом представлені в таблиці 2. Таблиця 2 Показники якості готових шкір Приклад обробки Показники готових шкір Вихід площі шкіри, % 3 Уявна питома вага, г/см -2 Жорсткість на ПЖУ-12 М, 10 Н Межа міцності при розтягуванні, 10 МПа Напруга при появі тріщин лицьової поверхні, 10 МПа Видовження при напрузі 10 МПа, % Видовження при розриві, % Вміст в шкірі, %: - вологи - мінеральних речовин* - Сг2О3* - речовини, що екстрагуються органічними розчинниками* Температура зварювання, °C Намокання: - через 2 години - через 24 години Адгезія покривної плівки до шкіри, Н/м - сухої - мокрої 102,8 0,652 29,8 1,97 104,6 106,6 106,7 0,642 0,634 0,632 28,7 25,2 24,6 2,05 2,П 2,14 Найближчий аналог 106,7 100,0 0,637 0,678 27,7 38,6 2,06 1,81 1,86 1,97 2,06 2,12 1,98 1,62 32,4 63,4 32,2 64,6 29,8 68,2 31,8 67,5 30,2 66,7 33,6 62,5 12,0 7,2 4,4 12,0 7,4 4,6 12,1 8,0 4,8 12,1 8,1 4,7 12,0 8,5 4,5 11,3 6,4 4,3 6,6 6,6 6,4 6,4 6,5 7,2 106 106 107 107 107 105 47,5 79,8 46,2 80 41,8 80,2 43,5 80,9 45,9 80,4 49,8 88,5 410 178 442 187 482 211 487 215 465 205 358 146 1 *в перерахунку на абсолютно суху речовину 3 2 3 4 5 UA 105519 U 5 10 15 20 25 30 35 40 45 За результатами показників отриманих шкір, можна зробити висновок, що запропонований спосіб виробництва шкір порівняно з найближчим аналогом за всіма прикладами дозволяє отримати шкіру з більшим виходом площі, меншою жорсткістю та намоканням у воді та з більш високими показниками адгезії покривної плівки до шкіри. Також спостерігається деяке зростання вмісту зв'язаних сполук хрому та показника гідротермічної стійкості шкіри (температури зварювання). Фізико-хімічні показники отриманих шкір задовольняють вимоги стандарту. Запропонований спосіб дає можливість отримати шкіру з добре сформованою структурою, м'яку, з більш ніжною, гладкою, шовковистою лицьовою поверхнею, без пухлинуватості. За рахунок підвищення виходу площі шкір до 6,7 % досягається покращення рівня використання сировини. При цьому слід вказати, що запропонований спосіб виробництва шкір сприяє зменшенню витрат сполук хрому для дублення та кращому відпрацюванню робочих рідин, що обумовлює підвищення екологічності хромового дублення та раціональності використання хімічних матеріалів. Зменшення витрат модифікованої дисперсії монтморилоніту до 1,0 % сухого мінералу від маси голини та підвищення витрати хромового дубителя до 1,75 % Сr2О3 від маси голини не призводять до підвищення ефективності відпрацювання сполук хрому та суттєвого покращення показників готових шкір (приклад 1, 2). Збільшення площі шкір не перевищує 2,8-4,6 % від аналога, температура зварювання збільшується на 0,95 %, хоча при цьому суттєво покращуються фізико-механічні властивості. Збільшення витрати модифікованої дисперсії монтморилоніту до рівня 3,0 % сухого мінералу та зменшення витрат хромового дубителя до рівня 0,75 % Сr2О3 від маси голини не сприяє подальшому збільшенню виходу шкіри по площі, а також суттєвому покращенню інших кількісних і якісних показників (приклад 5). Таким чином, виходячи з аналізу представлених показників якості готових шкір, оптимальними витратами хромового дубителя та модифікованої дисперсії монтморилоніту для дублення шкір можна вважати витрати 1,0-1,25 % Сr2О3 та 2,0-2,5 % сухого мінералу від маси голини (варіант 3, 4). Дублення шкір за даними прикладами дозволяє отримати м'яку шкіру з підвищеним виходом за площею. Спостерігається зростання фізико-механічних показників шкір, зменшення жорсткості шкір, підвищення стійкості до намокання та гідротермічної стійкості. За даними хімічного аналізу підвищеним є вміст мінеральних речовин та вміст оксиду хрому. Останнє підтверджує більш ефективне відпрацювання робочих дубильних рідин та краще формування структури дерми порівняно з аналогом. В цілому, за показниками якості отримані шкіри задовольняють вимоги стандарту. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виробництва шкір, що включає дублення голини на відпрацьованій пікельній рідині в два прийоми з використанням хромового дубителя та алюмосилікату, який відрізняється тим, що дублення голини спочатку здійснюють хромовим дубителем з витратою 1,0-1,25 % Сr2О3 від маси голини протягом 1 год., а далі в робочу дубильну рідину як алюмосилікат вводять модифіковану дисперсію монтморилоніту з витратою 2,0-2,5 % від маси голини в перерахунку на сухий мінерал і дублення продовжують ще 3 год., після цього здійснюють підвищення основності сполук хрому додаванням карбонату натрію у кількості 0,5 % від маси голини та наступне стругання напівфабрикату. 2. Спосіб за п. 1, який відрізняється тим, що модифіковану дисперсію монтморилоніту отримують послідовним додаванням до водної дисперсії монтморилоніту карбонату натрію з витратою 6,0 % від маси сухого мінералу та наступним введенням хромового дубителя з витратою 10,0 % Сr2О3 від маси сухого мінералу. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for leather manufacture

Автори англійськоюMarukhlenko Maria Oleksandrivna, Mokrousova Olena Romanivna, Palamar Vira Anatoliivna

Назва патенту російськоюСпособ производства кожи

Автори російськоюМарухленко Мария Александровна, Мокроусова Елена Романовна, Паламарь Вера Анатолиевна

МПК / Мітки

МПК: C14C 3/06

Мітки: шкір, виробництва, спосіб

Код посилання

<a href="https://ua.patents.su/6-105519-sposib-virobnictva-shkir.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва шкір</a>

Попередній патент: Механізм для розрізання деталей низу взуття по товщині

Наступний патент: Спосіб одержання електрода для конденсаторів з подвійним електричним шаром

Випадковий патент: Установка для формування виробів з бетонних сумішей