Загальний антикорозійний захист елемента радіатора опалювання і спосіб антикорозійної обробки радіатора опалювання

Формула / Реферат

1. Елемент радіатора опалювання (1), що містить корпус (2), виготовлений з алюмінію і забезпечений внутрішньою камерою (5) для циркуляції води, обмеженою внутрішніми поверхнями (6) алюмінієвого корпусу (2); причому корпус (2) містить основний порожнистий блок (7) з торцевою частиною (25), яка продовжується за межами пари поперечних з'єднувальних муфт (9), з'єднаних всередині з порожнистим блоком (7) за допомогою відповідних отворів (29), обмежених зовнішніми бічними стінками (30), і забезпечений нижнім отвором (27), закритим кришкою (28); який відрізняється тим, що кришка (28) має закриваючу поверхню (33), розташовану всередині торцевої частини (25) в безпосередній близькості від отворів (29) і по суті по дотичній до отворів (29).

2. Елемент за п. 1, в якому внутрішня камера (5) повністю покрита захисним покриттям (51), виготовленим з антикорозійного полімерного матеріалу покриття, яке при експлуатації захищає внутрішні поверхні (6) алюмінієвого корпусу (2) від контакту з водою.

3. Елемент за п. 1 або 2, в якому закриваюча поверхня (33) розташована в безпосередній близькості від відповідних ділянок (37) бічних стінок (30), що виходять на зовнішню поверхню, і нижнього отвору (27) і впритул до нижнього отвору (27).

4. Елемент за одним з попередніх пунктів, в якому кришка (28) повністю вставлена всередину торцевої частини (25).

5. Елемент за одним з попередніх пунктів, в якому закриваюча поверхня (33) по суті закладена урівень з внутрішньою поперечною поверхнею (16) муфт (9).

6. Елемент за одним з попередніх пунктів, в якому кришка (28) вставлена в торцеву частину (25) і щільно з'єднана з торцевою частиною (25), не пропускаючи рідину.

7. Елемент за одним з попередніх пунктів, в якому кришка (28) прикріплена до торцевої частини (25) за допомогою зовнішнього радіального зварного шва.

8. Елемент за одним з попередніх пунктів, в якому торцева частина (25) має розширення з розтрубом в напрямку нижнього отвору (27), а кришка (28) має відповідну форму розтруба.

9. Спосіб антикорозійної обробки елементів радіатора опалювання відповідно до п. 1, в якому здійснюють стадію закривання нижнього отвору (27) кришкою (28), і стадію нанесення захисного покриття (51), виготовленого з антикорозійного полімерного матеріалу покриття, на внутрішні поверхні (6) алюмінієвого корпусу (2) таким чином, щоб повністю покрити камеру (5) для захисту внутрішніх поверхонь (6) алюмінієвого корпусу (2) від контакту з водою при експлуатації.

10. Спосіб за п. 9, в якому здійснюють стадію заповнення камери (5) композицією для обробки, що містить матеріал покриття, і стадію спорожнення камери (5) після того, як матеріал покриття прилипає до внутрішніх поверхонь (6) камери (5).

11. Спосіб за п. 9 або 10, в якому матеріал покриття наносять за допомогою способу електрохімічного осадження.

12. Спосіб за одним з пп. 9-11, в якому матеріал покриття наносять за допомогою способу електрофорезу.

13. Спосіб за п. 11 або 12, в якому здійснюють стадію введення в елемент (1) електродів (60), що видаляються.

14. Спосіб за одним з пп. 11-13, в якому внутрішні поверхні (6) приводять в контакт з композицією для обробки, що містить матеріал покриття, шляхом занурення у ванну, яка містить композицію для обробки, або шляхом циркуляції композиції для обробки всередині елементів (1) за допомогою системи примусової циркуляції (70).

Текст

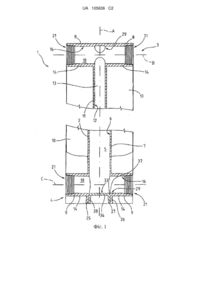

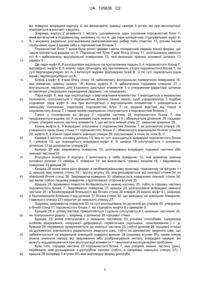

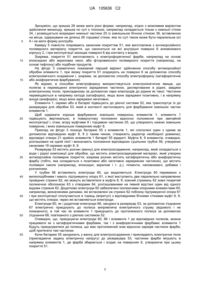

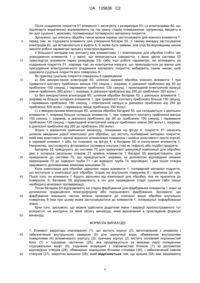

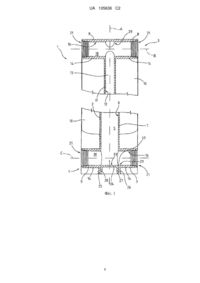

Реферат: Елемент радіатора опалювання (1) має корпус (2), виготовлений з відлитого алюмінію і забезпечений внутрішньою камерою (5) для циркуляції води, обмеженою внутрішніми поверхнями (6) алюмінієвого корпусу (2); внутрішню камеру (5) повністю покривають захисним покриттям (51), виготовленим з антикорозійного полімерного матеріалу покриття, яке при експлуатації захищає внутрішні поверхні (6) алюмінієвого корпусу (2) від контакту з водою; корпус (2) містить торцеву частину (25), яка продовжується за межами пари поперечних з'єднувальних муфт (9), сполучених з камерою (5) за допомогою відповідних отворів (29), обмежених зовнішніми бічними стінками (30), і має нижній отвір (27), закритий кришкою (28); кришка (28) має закриваючу поверхню (33), розташовану в торцевій частині (25) дуже близько до отворів (29), які з'єднують муфти (9) з камерою (5) і, зокрема, по суті по дотичній до отворів (29). UA 105636 C2 (12) UA 105636 C2 UA 105636 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується загального антикорозійного захисту елемента радіатора опалювання і способу антикорозійної обробки елементів радіатора опалювання. Як відомо, литий алюмінієвий радіатор звичайно складається з батареї елементів, сполучених один з одним для утворення радіатора відповідного розміру; кожний елемент містить алюмінієвий корпус з внутрішньою камерою, в якій циркулює мережева вода. Звичайно елемент містить порожнистий блок, витягнутий в подовжньому напрямку, і поперечні з'єднувальні муфти: торцева частина порожнистого блока, як правило, продовжується вздовж осі за межами пари муфт і утворює нижню частину елемента, закриту кришкою. Елементи відомих радіаторів звичайно пофарбовані зовні, але не зсередини; таким чином, внутрішня камера обмежена алюмінієвими стінками, поверхні яких при експлуатації знаходяться в безпосередньому контакті з водою і не захищені від корозії. Фактично елементи, як правило, фарбують з допомогою електрофоретичних, головним чином анафоретичних, способів фарбування. Вказані способи, які звичайно застосовуються, не дозволяють повністю пофарбувати внутрішню камеру елемента радіатора, оскільки камера має по суті порожнисту, дуже витягнуту, відносно вузьку форму. З іншого боку, нанесення фарби електрофорезом звичайно не застосовне до елементів такого типу, оскільки проникнення фарби не може бути повним, як через ефект клітки Фарадея, який виникає при такому типі конструкції, так і через повітряні пузирі на торцевих ділянках елементів, занурених в електролітичні ванни для фарбування. Зокрема, коли елемент занурюють в електролітичну ванну для фарбування в нормальному положенні, повернутому відносно положення при експлуатації (тобто вгору дном), в нижній частині фактично утворюється повітряний пузир, який перешкоджає доступу і осадженню фарби в даній зоні. З іншого боку, схожа проблема (утворення повітряного пузиря) також виникає, коли елемент занурюють в будь-який інший резервуар для обробки, наприклад, для промивання і для всіх попередніх обробок, які звичайно проводять перед фарбуванням. Отже, на даний час алюмінієві елементи радіатора, захищені всередині від корозії, не доступні. Задачею даного винаходу є одержання елемента радіатора, в якому усунені вказані недоліки, і, зокрема, одержання елемента радіатора із загальним антикорозійним захистом всіх внутрішніх поверхонь елемента. Таким чином, даний винахід стосується елемента радіатора опалювання і способу антикорозійної обробки елементів радіатора опалювання, суттєві ознаки яких визначені в пунктах 1 i 10 прикладеної формули винаходу, відповідно. Особливий пристрій нижньої кришки дозволяє усувати утворення повітряних пузирів саме всередині нижньої частини, коли елемент занурюють в композицію для обробки в нормальному положенні, повернутому відносно положення при експлуатації (тобто вгору дном), або у всіх випадках під час стадії заповнення внутрішньої камери композицією для обробки. Таким чином, всі внутрішні поверхні елемента можуть бути повністю оброблені і, зокрема, пофарбовані. Таким чином, одержують елемент радіатора, повністю захищений від корозії, також на всіх його внутрішніх поверхнях, який, отже, може працювати протягом довгих періодів часу навіть з особливо агресивною водою. Винахід описується за допомогою наступних необмежувальних варіантів здійснення винаходу з посиланням на супроводжуючі креслення, на яких: - на фігурі 1 схематично представлений подовжній розріз елемента радіатора згідно з винаходом; - на фігурі 2 представлений подовжній розріз фрагмента елемента, показаного на фігурі 1, в площині, «перпендикулярній площині фігури 1, з додатково збільшеним фрагментом; - на фігурі 3 схематично показаний перший варіант здійснення способу антикорозійної обробки згідно з винаходом з фрагментом в збільшеному масштабі; - на фігурі 4 схематично показаний другий варіант здійснення способу антикорозійної обробки згідно з винаходом. Як показано на фігурі 1, елемент радіатора опалювання 1 має корпус 2, виготовлений з алюмінію, наприклад відлитого алюмінію, по суті витягнутий по осі А між двома торцями 3, 4 в осьовому напрямку, які являють собою верхній і нижній торці, відповідно, по суті з вертикальним положенням відносно нормалі при експлуатації елемента 1; корпус 2 забезпечений внутрішньою камерою 5 для циркуляції води, обмеженою внутрішніми поверхнями 6 алюмінієвого корпусу 2. Термін "камера" включає в себе будь-яку зону всередині елемента 1, яка при експлуатації заливається водою, циркулюючою всередині елемента 1; і "внутрішні поверхні" являють собою 1 UA 105636 C2 5 10 15 20 25 30 35 40 45 50 55 60 всі поверхні всередині корпусу 2, які визначають границі камери 5 (отже, які при експлуатації знаходяться в контакті з водою). Зокрема, корпус 2 елемента 1 містить щонайменше один основний порожнистий блок 7, який витягнутий в подовжньому напрямку по осі А; дві пари поперечних з'єднувальних муфт 8, 9; і множину радіально розташованих (випромінюючих) ребер і/або пластин 10, різним чином сполучених одне з одним і/або з порожнистим блоком 7. Порожнистий блок 7 може бути різної форми і мати поперечний переріз різної форми, що також змінюється вздовж осі А. Порожнистий блок 7 має бічну стінку 11, розташовану навколо осі А і забезпечену внутрішньою поверхнею 12, яка визначає границі основної ділянки 13 камери 5. Дві пари муфт 8, 9 розташовані аксіально на протилежних торцях 3, 4 порожнистого блока 7, відповідно; муфти 8, 9 кожної пари проходять від протилежних сторін порожнистого блока 7, по суті перпендикулярно осі А, і витягнуті вздовж відповідних осей В, C по суті паралельно одна одній і перпендикулярно осі А. Кожна з муфт 8, 9 має бічну стінку 14, забезпечену внутрішньою поперечною поверхнею 16, яка визначає границі каналу 18. Кожна муфта 8, 9 забезпечена торцевим отвором 21 з внутрішньою нарізкою для з'єднання декількох елементів 1 з утворенням радіатора шляхом вставляння спеціальних перехідників (відомих і не показаних). Пара муфт 8, яка при експлуатації з вертикальним елементом 1 знаходиться у верхньому положенні, сполучається з порожнистим блоком таким чином, щоб утворювалося Т-подібне з'єднання; пара муфт 9, яка при експлуатації з вертикальним елементом 1 знаходиться в нижньому положенні, перетинає порожнистий блок 7 на заданій відстані від торця 4 порожнистого блока 7, і таким чином перехресно сполучається з порожнистим блоком 7. Також з посиланням на фігуру 2, торцева частина 25 порожнистого блока 7, яка продовжується вздовж осі А за межами пари нижніх муфт 9 і обмежується ділянкою 26 торцевої стінки, утворює нижню частину елемента 1, що містить нижній отвір 27, закритий кришкою 28. Кожна муфта 8, 9 всередині сполучена з порожнистим блоком 7 за допомогою отвору 29, утвореного крізь бічну стінку 11 порожнистого блока 7 і обмеженого зовнішньою бічною стінкою 30; муфти 8, 9 кожної пари мають зовнішні отвори 29, розташовані в лінію по осях В, C. Камера 5 містить основну ділянку 13, яка по суті знаходиться всередині порожнистого блока 7, і канали 18, що знаходяться всередині муфт 8, 9; канали 18 сполучаються з основною ділянкою 13 за допомогою отворів 29. Кришка 28 має закриваючу поверхню 33, розташовану всередині торцевої частини або нижньої частини 25. Внутрішні поверхні 6 корпусу 2 включають в себе поверхню 12, яка визначає границі основної ділянки 13 камери 5, поверхні 16, які визначають границі каналів 18, і закриваючу поверхню 33 кришки 28. Кришка 28 може мати різні форми: в необмежувальному прикладі, показаному на фігурах 1 і 2, кришка має нижню стінку 34 і круглу втулку 35, яка розширяється від нижньої стінки 34 по зовнішній бічній стінці 36. Закриваюча поверхня 33 обмежується поверхнею нижньої стінки 34, що являє собою лицьову поверхню з протилежної сторони втулки 35. Кришка 28 переважно повністю вставляється в нижню частину 25, тобто в торцеву частину порожнистого блока 7. Закриваюча поверхня 33 кришки 28 розташована всередині нижньої частини 25 і в безпосередній близькості від бічних стінок 30 отворів 29 нижніх муфт 9 і, зокрема, в безпосередній близькості від ділянок 37 бічних стінок 30, що виходять на зовнішню поверхню, і нижнього отвору 27 і впритул до нижнього отвору 27. Зокрема, закриваюча поверхня 33 по суті розташована по дотичній до отворів 29, утворених в бічній стінці 11 порожнистого блока 7, які з'єднують муфти 9 з камерою 5. Кришка 28 в цілому вигляді прикріпляється і щільно сполучається з нижньою частиною 25, не пропускаючи рідину, і, зокрема, з ділянкою 26 торцевої стінки. Кришка 28 може сполучатися з нижньою частиною 25 різними способами, наприклад шляхом зварювання, непружної деформації, герметичних ущільнень, приклеювання і т. д. Кришка 28 переважно прикріпляється до нижньої частини 25 (тобто ділянки 26 торцевої стінки) за допомогою зовнішнього радіального зварного шва, тобто за допомогою зварного шва, що забезпечується на радіальній зовнішній поверхні кришки 28 (зокрема втулки 35); таким чином можна уникнути нагару від зварювання або розбризкування металу всередині камери, які можуть відшаровуватися при експлуатації елемента 1 і викликати експлуатаційні проблеми. Крім того, торцева частина 25 порожнистого блока 7, яка утворює нижню частину (дно), переважно має розширення з розтрубом назовні (тобто, в напрямку нижнього отвору 27), і кришка 28 (зокрема її втулка 35) має відповідну форму розтруба. 2 UA 105636 C2 5 10 15 20 25 30 35 40 45 50 55 Зрозуміло, що кришка 28 може мати різні форми; наприклад, згідно з можливим варіантом здійснення винаходу, кришка по суті є плоскою, наприклад складається тільки з нижньої стінки 34, і розміщується всередині нижньої частини 25 із зовнішньою бічною стінкою 36, вставленою на місце, одержуване на ділянці 26 торцевої стінки, яка по суті також може бути паралельна осі А і не мати форму розтруба. Камеру 5 повністю покривають захисним покриттям 51, яке виготовлене з антикорозійного полімерного матеріалу покриття, що наноситься на всі внутрішні поверхні 6 алюмінієвого корпусу 2, і при експлуатації захищає поверхні 6 від контакту з водою. Зокрема, покриття 51 виготовляють з електрофоретичної фарби, наприклад на основі епоксидних або акрилових смол, або фторовмісного полімерного покриття (наприклад, на основі тефлону) або подібних продуктів. На фігурі 3 схематично показаний перший варіант здійснення способу антикорозійної обробки елемента 1, при якому покриття 51 осаджують на поверхні 6 за допомогою способу електрохімічного осадження і, зокрема, за допомогою способу електрофорезу (катафоретичне або анафоретичне фарбування). Як відомо, в способах електрофорезу використовується електрокінетичне явище, що полягає в переміщенні електрично заряджених частинок, диспергованих в рідині, завдяки електричному полю, прикладеному за допомогою пари електродів до рідини як такої. Частинки переміщаються в напрямку катода (катафорез), якщо вони заряджені позитивно, і в напрямку анода (анафорез), якщо вони заряджені негативно. Елементи 1, окремо або в батареї підвішують до діючої системи 52, яка транспортує їх до резервуара для обробки 53, який в контексті застосовують для фарбування зовнішніх частин елементів 1. Щоб одержати хороше фарбування зовнішніх поверхонь елементів 1, елементи 1 підвішують вертикально, в повернутому положенні відносно положення при звичайній експлуатації і, отже, вгору муфтами 9 і торцевою частиною 25, що утворюють нижню зовнішню поверхню, і вниз зовнішньою поверхнею муфт 8. Приклад на фігурі 3 показує батарею 55 з елементів 1, які сполучені один з одним за допомогою відповідних муфт 8, 9 (і таким чином, створюють радіатор необхідної довжини); відповідні отвори 21 крайніх елементів 1 батареї 55 відкриті. Муфти 8, 9 елементів, очевидно, розташовані на одній лінії і визначають положення відповідних суцільних трубок 56, утворених каналами 18 окремих муфт 8, 9. Резервуар 53 містить розчин (ванну) для електроосадження, наприклад, який складається з води і рідкої композиції для обробки, що містить електроосаджуваний матеріал, який утворює антикорозійне полімерне покриття; зокрема розчин містить катафоретичну або анафоретичну фарбу (тобто, яка складається з позитивно або негативно заряджених частинок), що містить полімерні смоли (наприклад, епоксидні, акрилові і т. д.), пігменти, наповнювачі, добавки і розчинники. У трубки 56 вставляють електроди 60, що видаляються. Електроди 60 переважно є вилкоподібними і мають підтримуючу опору 61, з якої виступають два паралельно направлених провідних стрижні 62, які можуть вставлятися в муфти 8, 9; кожний стрижень 62 зовні покритий ізолюючою оболонкою 63 з отворами 64, розташованими на певній відстані один від одного вздовж стрижня 62. Додатково електроди 60 забезпечені ізолюючими опорними елементами 65, наприклад, визначеними дисками, які встановлені на стрижні 62 поблизу підтримуючої опори 61 і при експлуатації сполучаються в торець (впритул) з відповідними бічними стінками муфт 8, 9, що містять отвори, через які вставляються електроди. Електроди 60, як і додаткові електроди 66, занурені в резервуар 53, за допомогою з'єднання 67 електрично приєднують до полюса випрямляча електричного струму (відомого і не показаного), в той час як елементи 1 приєднують до протилежного полюса за допомогою з'єднання 68, пов'язаного з діючою системою 52. Очевидно, що, приєднуючи електроди 60, 66 і елементи 1 до відповідних полюсів, можна працювати як з катафоретичними фарбами, так і з анафоретичними фарбами: елементи 1 будуть приєднуватися до полюса, що має протилежний знак відносно зарядів частинок фарби, щоб притягати такі частинки. Коли батарею 55 занурюють у ванну для електроосадження і прикладають електричне поле (прикладаючи задану електричну напругу) до резервуара 53, частинки фарби мігрують в напрямку елементів 1, де фарба збирається і осідає на поверхнях 6, утворюючи при цьому покриття 51. 3 UA 105636 C2 5 10 15 20 25 30 35 40 45 50 Після осадження покриття 51 елементи 1 витягують з резервуара 53 і (з електродами 60, що підлягають видаленню) відправляють на так звану стадію отвердження, наприклад, вводять в піч для сушіння і, можливо, полімеризації полімерного матеріалу покриття. Зрозуміло, що описану обробку також можна окремо застосовувати для кожного елемента 1, перед тим, як з'єднувати елементи для утворення батареї 55. У такому випадку застосування електродів 60, що вставляються в муфти 8, 9, може бути зайвим, але слід би відповідним чином змінити робочі параметри процесу електроосадження. У більшості випадків час контакту між елементами 1 і композицією для обробки (тобто час знаходження елементів 1 у ванні, що визначається швидкістю, з якою діюча система 52 транспортує елементи через резервуар 53) і/або інші робочі параметри, які впливають на осадження покриття 51, зокрема такі, як електрична напруга, що прикладається до ванни для прискорення електрохімічного осадження матеріалу покриття, вибирають таким чином, щоб одержати суцільне покриття всіх поверхонь 6. Як приклад суцільне покриття поверхонь 6 одержували: a) без використання електродів 60, шляхом окремої обробки кожного елемента 1 при тривалості контакту приблизно менше 150 секунд і, зокрема, в діапазоні приблизно від 90 до приблизно 150 секунд, і переважно приблизно 120 секунд, і прикладеній електричній напрузі нижче приблизно 360 вольт і, зокрема, в діапазоні приблизно від 250 до приблизно 350 вольт; b) без використання електродів 60, шляхом обробки батарей 55 з декількох елементів 1, зокрема не більше чотирьох елементів 1, при тривалості контакту приблизно більше 150 секунд, і переважно приблизно 180 секунд, і електричній напрузі в діапазоні приблизно від 250 до приблизно 400 вольт, і переважно вище приблизно 350 вольт; c) з використанням електродів 60, шляхом обробки батарей 55, що складаються з декількох елементів 1, зокрема більше чотирьох елементів 1, при тривалості контакту приблизно менше 150 секунд, і, зокрема, в діапазоні приблизно від 90 до приблизно 150 секунд, і переважно приблизно 120 секунд, і прикладеній електричній напрузі приблизно нижче 360 вольт і, зокрема, в діапазоні приблизно від 250 до приблизно 350 вольт. Згідно з варіантом здійснення винаходу, показаним на фігурі 4, покриття 51 наносять шляхом введення рідкої композиції для обробки, що містить полімерний матеріал покриття, який має властивості адгезії відносно алюмінієвих поверхонь і захисні властивості проти корозії, в окремий елемент 1 або, як показано на фігурі 4, в батарею 55 зі сполучених елементів 1. Наприклад, застосовують фторовмісні полімерні сполуки (такі як тефлон) або подібні продукти. Батарею 55 приєднують до системи 70 для примусової циркуляції композиції для обробки; два з чотирьох загальних отворів 21 крайніх елементів 1 батареї 55 використовують для приєднання до системи 70, що приєднується, зокрема, за допомогою відповідних знімних перехідників 72 до підвідної труби 71 і до відвідної труби 74, відповідно; і два інших отвори закривають допоміжними знімними кришками 75. Коли композиція для обробки циркулює через елементи 1, полімерний матеріал покриття, що міститься в композиції для обробки, осідає на внутрішніх поверхнях 6 і прилипає до них. Після того, як елементи 1 будуть звільнені від композиції для обробки, яка не прилипла до поверхонь 6, батарею 55 відправляють в піч для проведення стадії сушіння і/або (якщо необхідно) можливої полімеризації. Потім батарею 55 відправляють на стадію фарбування для фарбування елементів 1 зовні за допомогою традиційного електрофорезу або порошкового фарбування. Зрозуміло, що фарбування зовнішніх частин можна проводити до описаної вище обробки внутрішніх поверхонь 6 (яка при цьому може застосовуватися до елементів 1, попередньо пофарбованих зовні). Крім того, зрозуміло, що можна здійснити додаткові зміни і варіації проілюстрованого тут розкриття, не виходячи за межі обсягу винаходу, який визначений в прикладеній формулі винаходу. ФОРМУЛА ВИНАХОДУ 55 60 1. Елемент радіатора опалювання (1), що містить корпус (2), виготовлений з алюмінію і забезпечений внутрішньою камерою (5) для циркуляції води, обмеженою внутрішніми поверхнями (6) алюмінієвого корпусу (2); причому корпус (2) містить основний порожнистий блок (7) з торцевою частиною (25), яка продовжується за межами пари поперечних з'єднувальних муфт (9), з'єднаних всередині з порожнистим блоком (7) за допомогою відповідних отворів (29), обмежених зовнішніми бічними стінками (30), і забезпечений нижнім отвором (27), закритим кришкою (28); який відрізняється тим, що кришка (28) має закриваючу 4 UA 105636 C2 5 10 15 20 25 30 35 поверхню (33), розташовану всередині торцевої частини (25) в безпосередній близькості від отворів (29) і по суті по дотичній до отворів (29). 2. Елемент за п. 1, в якому внутрішня камера (5) повністю покрита захисним покриттям (51), виготовленим з антикорозійного полімерного матеріалу покриття, яке при експлуатації захищає внутрішні поверхні (6) алюмінієвого корпусу (2) від контакту з водою. 3. Елемент за п. 1 або 2, в якому закриваюча поверхня (33) розташована в безпосередній близькості від відповідних ділянок (37) бічних стінок (30), що виходять на зовнішню поверхню, і нижнього отвору (27) і впритул до нижнього отвору (27). 4. Елемент за одним з попередніх пунктів, в якому кришка (28) повністю вставлена всередину торцевої частини (25). 5. Елемент за одним з попередніх пунктів, в якому закриваюча поверхня (33) по суті закладена урівень з внутрішньою поперечною поверхнею (16) муфт (9). 6. Елемент за одним з попередніх пунктів, в якому кришка (28) вставлена в торцеву частину (25) і щільно з'єднана з торцевою частиною (25), не пропускаючи рідину. 7. Елемент за одним з попередніх пунктів, в якому кришка (28) прикріплена до торцевої частини (25) за допомогою зовнішнього радіального зварного шва. 8. Елемент за одним з попередніх пунктів, в якому торцева частина (25) має розширення з розтрубом в напрямку нижнього отвору (27), а кришка (28) має відповідну форму розтруба. 9. Спосіб антикорозійної обробки елементів радіатора опалювання відповідно до п. 1, в якому здійснюють стадію закривання нижнього отвору (27) кришкою (28), і стадію нанесення захисного покриття (51), виготовленого з антикорозійного полімерного матеріалу покриття, на внутрішні поверхні (6) алюмінієвого корпусу (2) таким чином, щоб повністю покрити камеру (5) для захисту внутрішніх поверхонь (6) алюмінієвого корпусу (2) від контакту з водою при експлуатації. 10. Спосіб за п. 9, в якому здійснюють стадію заповнення камери (5) композицією для обробки, що містить матеріал покриття, і стадію спорожнення камери (5) після того, як матеріал покриття прилипає до внутрішніх поверхонь (6) камери (5). 11. Спосіб за п. 9 або 10, в якому матеріал покриття наносять за допомогою способу електрохімічного осадження. 12. Спосіб за одним з пп. 9-11, в якому матеріал покриття наносять за допомогою способу електрофорезу. 13. Спосіб за п. 11 або 12, в якому здійснюють стадію введення в елемент (1) електродів (60), що видаляються. 14. Спосіб за одним з пп. 11-13, в якому внутрішні поверхні (6) приводять в контакт з композицією для обробки, що містить матеріал покриття, шляхом занурення у ванну, яка містить композицію для обробки, або шляхом циркуляції композиції для обробки всередині елементів (1) за допомогою системи примусової циркуляції (70). 5 UA 105636 C2 6 UA 105636 C2 7 UA 105636 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюTttttttttttttttttttttotal anti-corrosion protection heating radiator element, and method of anti-corrosion treatment of heating radiator elements

Автори російськоюFranzoni, Francesco

МПК / Мітки

МПК: F28F 19/00, F28F 9/26, F28F 21/00

Мітки: антикорозійний, антикорозійної, елемента, обробки, опалювання, загальній, захист, спосіб, радіатора

Код посилання

<a href="https://ua.patents.su/10-105636-zagalnijj-antikorozijjnijj-zakhist-elementa-radiatora-opalyuvannya-i-sposib-antikorozijjno-obrobki-radiatora-opalyuvannya.html" target="_blank" rel="follow" title="База патентів України">Загальний антикорозійний захист елемента радіатора опалювання і спосіб антикорозійної обробки радіатора опалювання</a>