Спосіб автоматизованого дугового зварювання металів і сплавів у середовищі захисних газів

Номер патенту: 106118

Опубліковано: 25.07.2014

Автори: Савицький Михайло Михайлович, Шкрабалюк Юрій Миколайович, Савицький Олександр Михайлович, Ващенко Володимир Миколайович

Формула / Реферат

1. Спосіб автоматизованого дугового зварювання металів і сплавів у середовищі захисних газів, який полягає в тому, що включає наступні запрограмовані цикли: герметизацію стику з одночасним або послідовним нанесенням на поверхню шва активуючого флюсу і наступне зварювання по раніше виконаному шву з повним проплавленням кромок, при цьому активуючий флюс у автоматичному режимі наносять на поверхню раніше виконаного шва за єдиною програмою технологічного циклу отримання нероз'ємного з'єднання.

2. Спосіб за п. 1, який відрізняється тим, що герметизацію стику виконують з проплавленням на глибину, яка дорівнює 0,05-0,90 товщини зварюваних кромок неповоротного кільцевого або прямолінійного стику без скосу кромок, в залежності від діаметра та товщини стінки, допусків на зазори і суміщення кромок, просторового положення та властивостей зварюваних металів і сплавів.

3. Спосіб за п. 1, який відрізняється тим, що герметизацію стику з одночасним або послідовним нанесення активуючого флюсу на поверхню герметизуючого шва та зварювання неповоротного кільцевого або прямолінійного стику без скосу кромок виконують без переналаштування автоматизованого зварювального пристрою за наперед заданою програмою в залежності від діаметра та товщини стінки, а також просторового положення та зварюваних металів і сплавів.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що зварювання проводять неплавким електродом без використання присадного дроту або металу з максимальною глибиною провару до 12,0 мм за один прохід неповоротного кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів у різних просторових положеннях.

5. Спосіб за одним з пп. 1-3, який відрізняється тим, що зварювання проводять з проплавленням на глибину більше ніж 12,0 мм за один прохід із зменшеною потребою у плавких електродах або присадному дроті на неповоротний кільцевий або прямолінійний стиковий шов при зварюванні металів і сплавів у різних просторових положеннях.

6. Спосіб за п. 4, який відрізняється тим, що зварювання проводять з проплавленням зварного шва на глибину до 12,0 мм за один прохід, використовуючи режими зварювання, відповідно до яких величину зварювального струму, напругу, швидкість переміщення зварювальної головки та витрати захисного газу піддають зміні, які вибирають в залежності від діаметра та товщини стінки кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів у різних просторових положеннях.

7. Спосіб за одним з пп. 4-6, який відрізняється тим, що при зварюванні неповоротного кільцевого або прямолінійного стику без скосу кромок із металів і сплавів, у різних просторових положеннях, застосовують піддування аргоном зворотної сторони шва при витраті захисного газу залежно від діаметра та товщини стінки стику без застосування підкладних елементів.

8. Спосіб за одним з пп. 1-7, який відрізняється тим, що при зварюванні використовують саморегулювання тиску дуги без зміни зварювального струму та переміщення електроду уздовж поверхні шву, при цьому вертикальна вісь електроду змінюється у межах від 0° до 45° по різні її сторони з постійною підтримкою дугового проміжку між кінцем електроду та згаданою поверхнею в залежності від діаметра та товщини стінки неповоротного кільцевого або прямолінійного стику при зварюванні металів і сплавів у різних просторових положеннях.

Текст

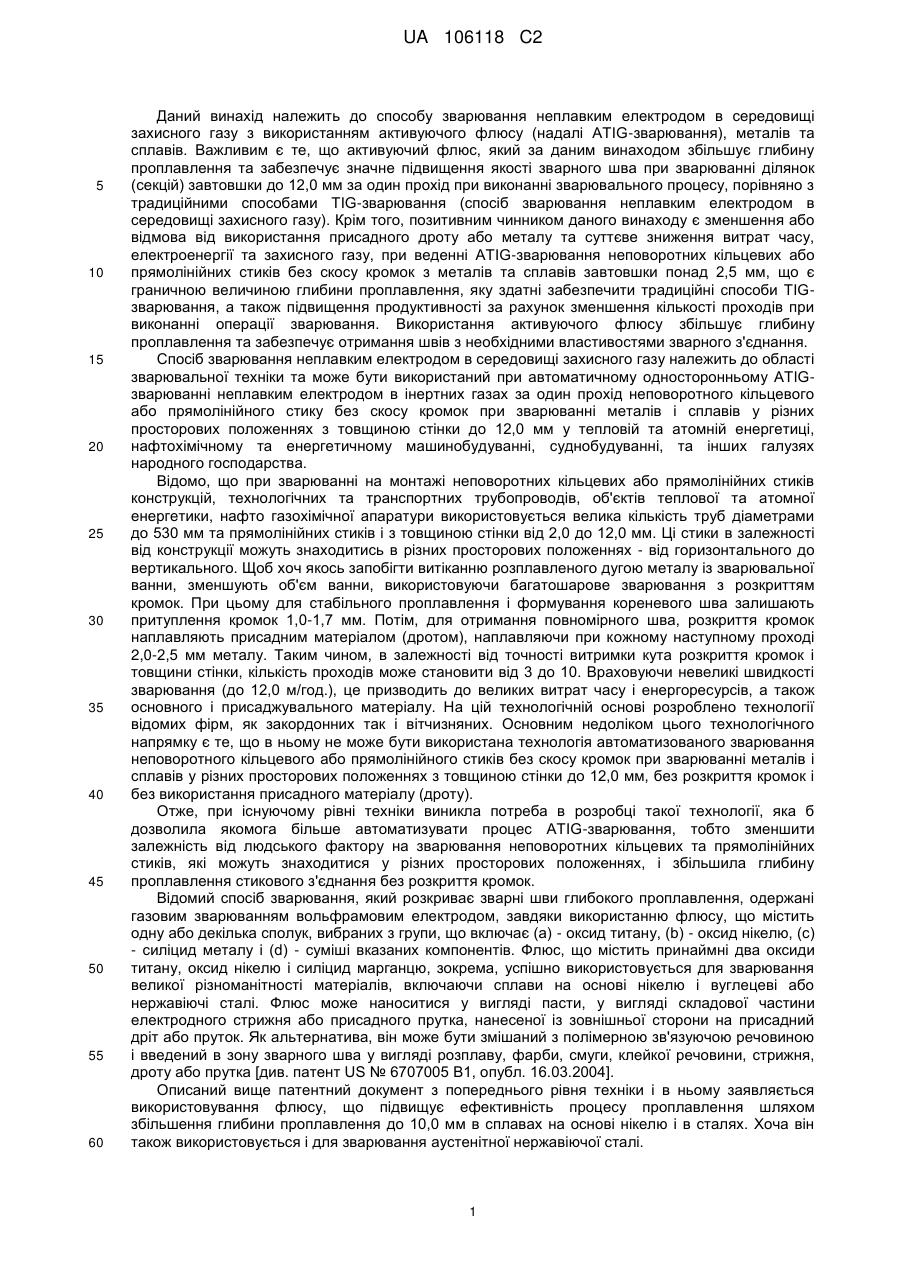

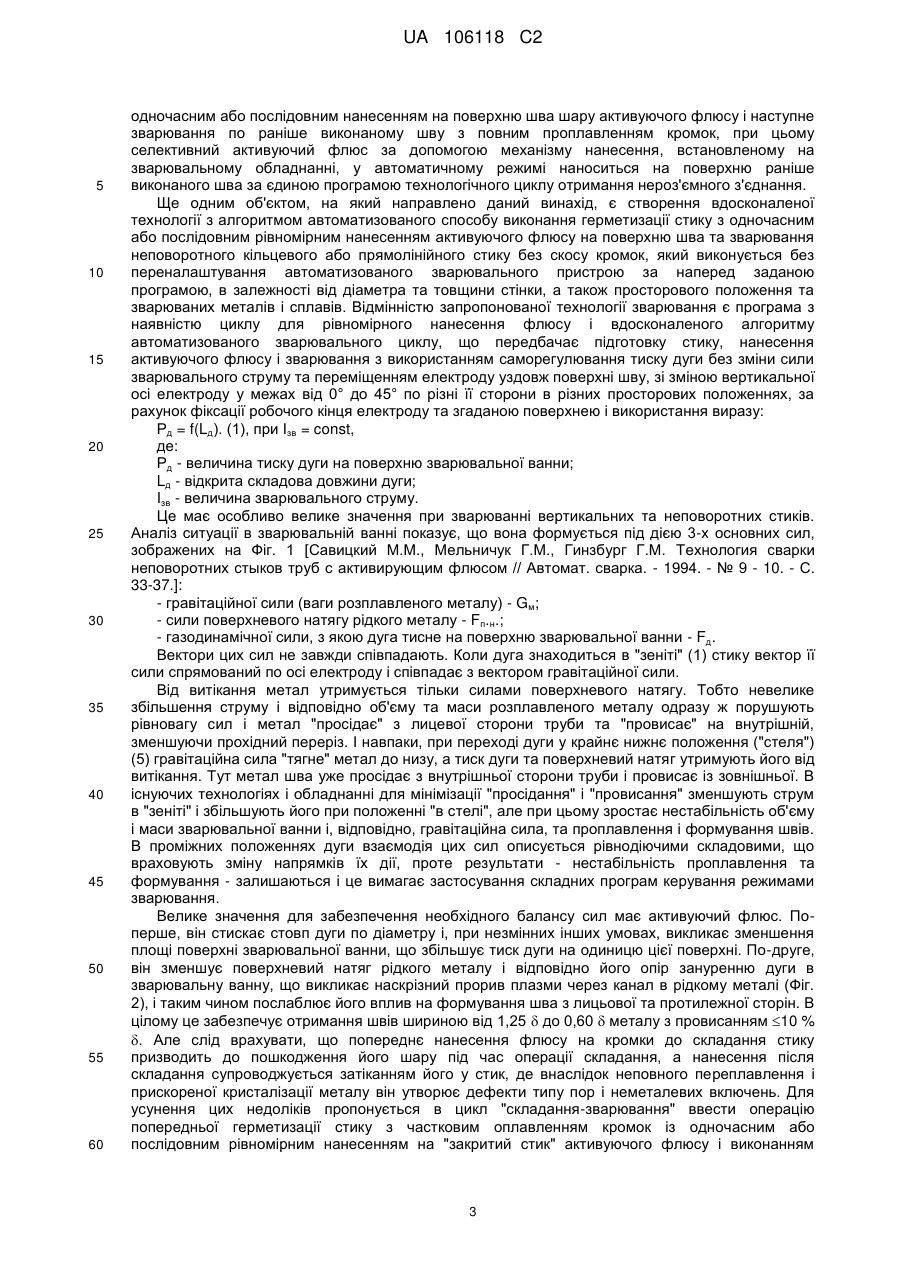

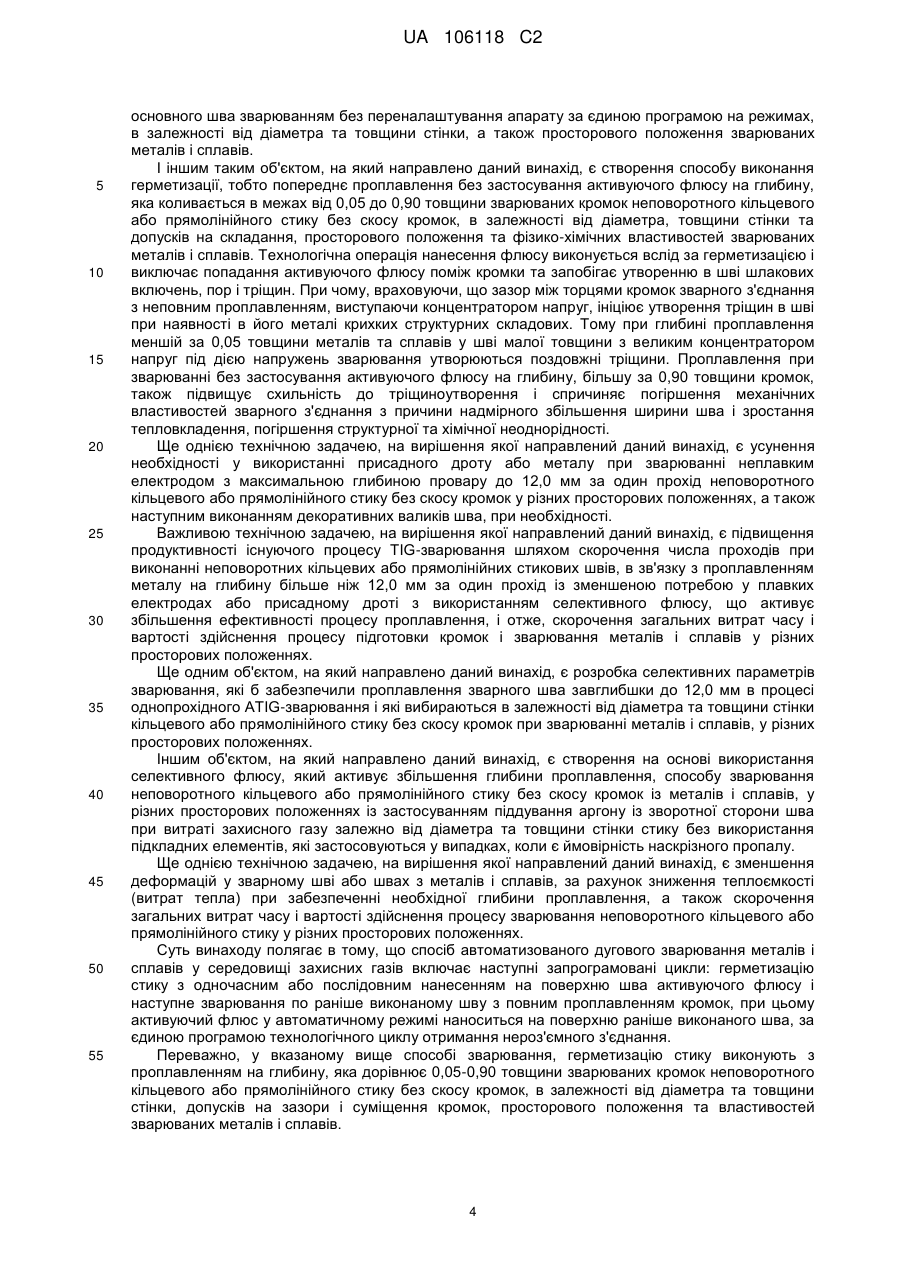

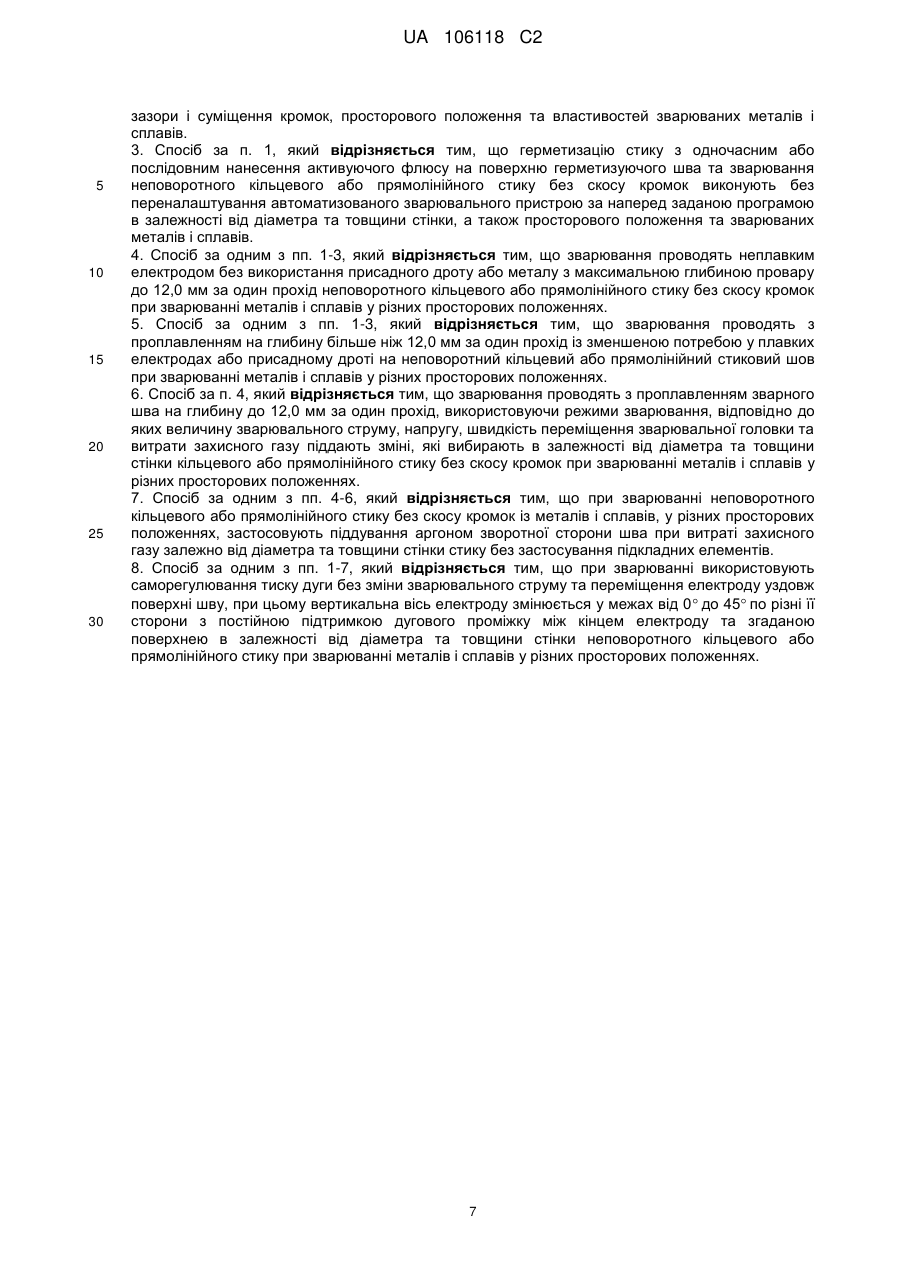

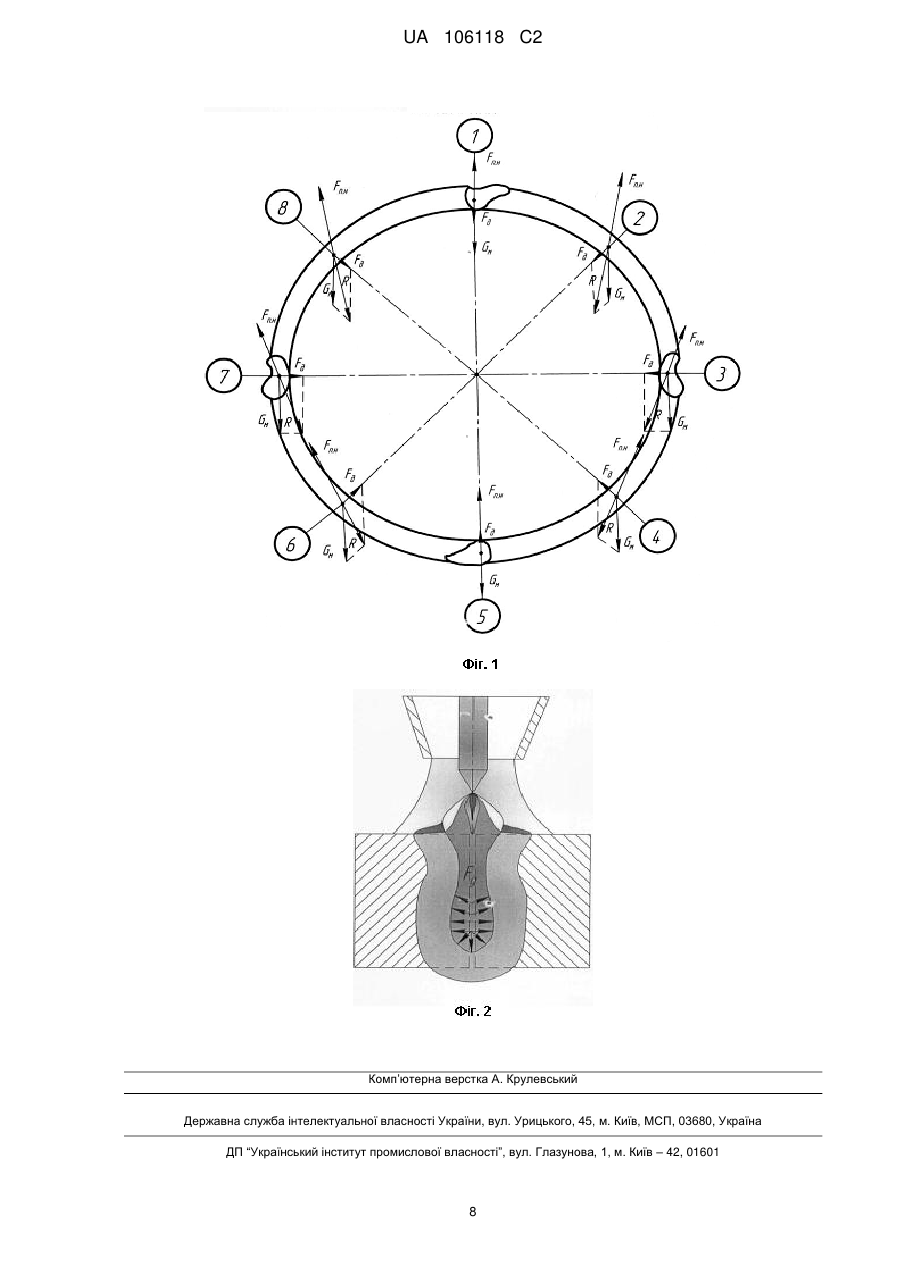

Реферат: Винахід належить до області технології дугового зварювання неплавким електродом в середовищі інертних газів і може бути використаний у тепловій та атомній енергетиці, нафтохімічному та енергетичному машинобудуванні, суднобудуванні, та інших галузях народного господарства. Спосіб дозволяє за один прохід виконувати автоматизоване одностороннє дугове зварювання неповоротного кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів у різних просторових положеннях. Винахід включає наступні запрограмовані цикли: герметизацію стику, нанесення на поверхню шва селективного активуючого флюсу і наступне зварювання по раніше виконаному шву з повним проплавленням кромок товщиною до 12,0 мм без використання присадного дроту або металу. Запрограмовані цикли, забезпечують отримання якісних і надійних в експлуатації зварних з'єднань із потрібною глибиною проплавлення без використання будь-яких дорогих підкладних елементів. UA 106118 C2 (12) UA 106118 C2 UA 106118 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до способу зварювання неплавким електродом в середовищі захисного газу з використанням активуючого флюсу (надалі ATIG-зварювання), металів та сплавів. Важливим є те, що активуючий флюс, який за даним винаходом збільшує глибину проплавлення та забезпечує значне підвищення якості зварного шва при зварюванні ділянок (секцій) завтовшки до 12,0 мм за один прохід при виконанні зварювального процесу, порівняно з традиційними способами TIG-зварювання (спосіб зварювання неплавким електродом в середовищі захисного газу). Крім того, позитивним чинником даного винаходу є зменшення або відмова від використання присадного дроту або металу та суттєве зниження витрат часу, електроенергії та захисного газу, при веденні ATIG-зварювання неповоротних кільцевих або прямолінійних стиків без скосу кромок з металів та сплавів завтовшки понад 2,5 мм, що є граничною величиною глибини проплавлення, яку здатні забезпечити традиційні способи TIGзварювання, а також підвищення продуктивності за рахунок зменшення кількості проходів при виконанні операції зварювання. Використання активуючого флюсу збільшує глибину проплавлення та забезпечує отримання швів з необхідними властивостями зварного з'єднання. Спосіб зварювання неплавким електродом в середовищі захисного газу належить до області зварювальної техніки та може бути використаний при автоматичному односторонньому ATIGзварюванні неплавким електродом в інертних газах за один прохід неповоротного кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів у різних просторових положеннях з товщиною стінки до 12,0 мм у тепловій та атомній енергетиці, нафтохімічному та енергетичному машинобудуванні, суднобудуванні, та інших галузях народного господарства. Відомо, що при зварюванні на монтажі неповоротних кільцевих або прямолінійних стиків конструкцій, технологічних та транспортних трубопроводів, об'єктів теплової та атомної енергетики, нафто газохімічної апаратури використовується велика кількість труб діаметрами до 530 мм та прямолінійних стиків і з товщиною стінки від 2,0 до 12,0 мм. Ці стики в залежності від конструкції можуть знаходитись в різних просторових положеннях - від горизонтального до вертикального. Щоб хоч якось запобігти витіканню розплавленого дугою металу із зварювальної ванни, зменшують об'єм ванни, використовуючи багатошарове зварювання з розкриттям кромок. При цьому для стабільного проплавлення і формування кореневого шва залишають притуплення кромок 1,0-1,7 мм. Потім, для отримання повномірного шва, розкриття кромок наплавляють присадним матеріалом (дротом), наплавляючи при кожному наступному проході 2,0-2,5 мм металу. Таким чином, в залежності від точності витримки кута розкриття кромок і товщини стінки, кількість проходів може становити від 3 до 10. Враховуючи невеликі швидкості зварювання (до 12,0 м/год.), це призводить до великих витрат часу і енергоресурсів, а також основного і присаджувального матеріалу. На цій технологічній основі розроблено технології відомих фірм, як закордонних так і вітчизняних. Основним недоліком цього технологічного напрямку є те, що в ньому не може бути використана технологія автоматизованого зварювання неповоротного кільцевого або прямолінійного стиків без скосу кромок при зварюванні металів і сплавів у різних просторових положеннях з товщиною стінки до 12,0 мм, без розкриття кромок і без використання присадного матеріалу (дроту). Отже, при існуючому рівні техніки виникла потреба в розробці такої технології, яка б дозволила якомога більше автоматизувати процес ATIG-зварювання, тобто зменшити залежність від людського фактору на зварювання неповоротних кільцевих та прямолінійних стиків, які можуть знаходитися у різних просторових положеннях, і збільшила глибину проплавлення стикового з'єднання без розкриття кромок. Відомий спосіб зварювання, який розкриває зварні шви глибокого проплавлення, одержані газовим зварюванням вольфрамовим електродом, завдяки використанню флюсу, що містить одну або декілька сполук, вибраних з групи, що включає (а) - оксид титану, (b) - оксид нікелю, (с) - силіцид металу і (d) - суміші вказаних компонентів. Флюс, що містить принаймні два оксиди титану, оксид нікелю і силіцид марганцю, зокрема, успішно використовується для зварювання великої різноманітності матеріалів, включаючи сплави на основі нікелю і вуглецеві або нержавіючі сталі. Флюс може наноситися у вигляді пасти, у вигляді складової частини електродного стрижня або присадного прутка, нанесеної із зовнішньої сторони на присадний дріт або пруток. Як альтернатива, він може бути змішаний з полімерною зв'язуючою речовиною і введений в зону зварного шва у вигляді розплаву, фарби, смуги, клейкої речовини, стрижня, дроту або прутка [див. патент US № 6707005 В1, опубл. 16.03.2004]. Описаний вище патентний документ з попереднього рівня техніки і в ньому заявляється використовування флюсу, що підвищує ефективність процесу проплавлення шляхом збільшення глибини проплавлення до 10,0 мм в сплавах на основі нікелю і в сталях. Хоча він також використовується і для зварювання аустенітної нержавіючої сталі. 1 UA 106118 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відомий також спосіб зварювання неплавким електродом в середовищі інертного газу із застосуванням активуючого флюсу. Цей спосіб [див. патент України № 55385, МПК В23К 9/16, опубл. 15.04.2003] дозволяє отримати добре сформовані шви відносно невеликої ширини. При даному способі вироби збираються в стик, з лицьової сторони проводять попереднє зварювання в середовищі захисних газів з неповним проплавленням на глибину, що дорівнює 0,2-0,8 товщини кромок. Виконаний шов охолоджують до температур, нижчих за температуру закипання активуючого флюсу, котрий являє собою суміш окислів, солей та летких складових, і який наносять на поверхню попередньо виконаного шва намазуванням, розпилюванням чи іншим способом. Після випаровування летких складових нанесеного флюсу проводять наступне наскрізне проплавлення. Описаний вище спосіб, дозволяє зварювати вироби з товщиною до 6,0 мм, а операція нанесення активуючого флюсу на попередньо виконаний шов, як і раніше, виконується вручну за допомогою щітки або спрею. При цьому жоден з цитованих патентних документів в даній області техніки не розкрив інформації про існування в попередньому рівні техніки використовування флюсу в способі TIG-зварювання для отримання зварного шва за один прохід, що підвищує продуктивність даного виду зварювання, на додаток до вирішення технічної задачі збільшення глибини проплавлення. Найбільш близьким за призначенням, технічною суттю й результатом, що досягається при використанні, є спосіб зварювання вольфрамовим електродом в середовищі інертного газу з використанням активуючого флюсу [див. патент України № 95076, МПК В23К 9/167, В23К 35/36, опубл. 11.07.2011]. Як відзначає автор, пропоноване технічне рішення відрізняється тим, що зварювання вольфрамовим електродом в середовищі інертного газу аустенітної нержавіючої сталі проводять з використанням складу активуючого флюсу у вигляді пасти, яка наноситься щіткою або за допомогою іншого подібного пристрою на місце з'єднання прямого стикового шву, без додавання присадного металу з максимальною глибиною провару приблизно до 12,0 мм за один прохід, а також з проплавленням на глибину більше ніж 12,0 мм за один прохід із зменшеною потребою у плавких електродах або присадному дроті. Причому при зварюванні пластин з аустенітної нержавіючої сталі товщиною від 6,0 до 9,0 мм виконують зворотну продувку аргоном при витраті від 8,0 до 10,0 л/хв. А при зварюванні пластин з цієї ж сталі товщиною приблизно від 9,0 до 12,0 мм вже застосовується підкладка, для запобігання пропалу в зоні зварного шва та виключаючи необхідність застосування зворотної продувки для автогенного зварювання з використанням флюсу. Однак, при згаданій простоті даної технології залишається досить складним і трудомістким процес нанесення щіткою активуючого флюсу, як і в усіх інших описаних вище, на місце з'єднання прямого стикового шва, що пов'язано з необхідністю дотримання досить точного і прискіпливого його нанесення, тобто шаром флюсу такої товщини, щоб зварюваних ділянок не було видно. А до того ж ще одним головним недоліком цього способу нанесення є утворення в шві шлакових включень і порожнин внаслідок попадання флюсу у зазор поміж кромками зварного з'єднання. Наступним недоліком даного процесу зварювання є те, що його виконання здійснюється з використанням зварювального пальника ВІГ, тобто вручну електрозварником. Іншим недоліком даного способу є те, що при зварюванні пластин товщиною приблизно від 9,0 до 12,0 мм вже необхідно застосовувати підкладні елементи для запобігання пропалу, які не є дешевими, а до того ж вони дають нам уяву про те, що даний спосіб зварювання з використанням цього складу активуючого флюсу не дає стабільності при проплавленні пластин цього діапазону товщини. І ще одним недоліком даного способу є те, що зварювання виконують тільки стикові з'єднання ділянок пластин з нержавіючої сталі, і тільки у нижньому положенні. При всіх перевагах способу зварювання описаного вище з'являється можливість істотно розширити технологічні можливості та получити стабільні характеристики мікроструктури і механічних властивостей зварного з'єднання і основного металу не тільки для прямолінійного, але також і для неповоротного кільцевого стиків без скосу кромок, в залежності від діаметра та товщини стінки, просторового положення та зварюваних металів і сплавів за рахунок автоматизації всього технологічного процесу зварювання з використанням активуючого флюсу. Тому задачею пропонованого технічного рішення є розширення технологічних можливостей способу ATIG-зварювання та його максимальної автоматизації, яке б дозволило забезпечити отримання простих у виготовленні, економічних, якісних і надійних в експлуатації зварних з'єднань. Основним об'єктом, на який направлено даний винахід, є створення способу автоматизованого дугового ATIG-зварювання металів і сплавів у середовищі захисних газів, в якому будуть використовуватися наступні запрограмовані цикли: герметизація стику з 2 UA 106118 C2 5 10 15 20 25 30 35 40 45 50 55 60 одночасним або послідовним нанесенням на поверхню шва шару активуючого флюсу і наступне зварювання по раніше виконаному шву з повним проплавленням кромок, при цьому селективний активуючий флюс за допомогою механізму нанесення, встановленому на зварювальному обладнанні, у автоматичному режимі наноситься на поверхню раніше виконаного шва за єдиною програмою технологічного циклу отримання нероз'ємного з'єднання. Ще одним об'єктом, на який направлено даний винахід, є створення вдосконаленої технології з алгоритмом автоматизованого способу виконання герметизації стику з одночасним або послідовним рівномірним нанесенням активуючого флюсу на поверхню шва та зварювання неповоротного кільцевого або прямолінійного стику без скосу кромок, який виконується без переналаштування автоматизованого зварювального пристрою за наперед заданою програмою, в залежності від діаметра та товщини стінки, а також просторового положення та зварюваних металів і сплавів. Відмінністю запропонованої технології зварювання є програма з наявністю циклу для рівномірного нанесення флюсу і вдосконаленого алгоритму автоматизованого зварювального циклу, що передбачає підготовку стику, нанесення активуючого флюсу і зварювання з використанням саморегулювання тиску дуги без зміни сили зварювального струму та переміщенням електроду уздовж поверхні шву, зі зміною вертикальної осі електроду у межах від 0° до 45° по різні її сторони в різних просторових положеннях, за рахунок фіксації робочого кінця електроду та згаданою поверхнею і використання виразу: Рд = f(Lд). (1), при Iзв = const, де: Рд - величина тиску дуги на поверхню зварювальної ванни; Lд - відкрита складова довжини дуги; Iзв - величина зварювального струму. Це має особливо велике значення при зварюванні вертикальних та неповоротних стиків. Аналіз ситуації в зварювальній ванні показує, що вона формується під дією 3-х основних сил, зображених на Фіг. 1 [Савицкий M.M., Мельничук Г.М., Гинзбург Г.М. Технология сварки неповоротних стыков труб с активирующим флюсом // Автомат. сварка. - 1994. - № 9 - 10. - С. 33-37.]: - гравітаційної сили (ваги розплавленого металу) - Gм; - сили поверхневого натягу рідкого металу - Fп.н.; - газодинамічної сили, з якою дуга тисне на поверхню зварювальної ванни - Fд. Вектори цих сил не завжди співпадають. Коли дуга знаходиться в "зеніті" (1) стику вектор її сили спрямований по осі електроду і співпадає з вектором гравітаційної сили. Від витікання метал утримується тільки силами поверхневого натягу. Тобто невелике збільшення струму і відповідно об'єму та маси розплавленого металу одразу ж порушують рівновагу сил і метал "просідає" з лицевої сторони труби та "провисає" на внутрішній, зменшуючи прохідний переріз. І навпаки, при переході дуги у крайнє нижнє положення ("стеля") (5) гравітаційна сила "тягне" метал до низу, а тиск дуги та поверхневий натяг утримують його від витікання. Тут метал шва уже просідає з внутрішньої сторони труби і провисає із зовнішньої. В існуючих технологіях і обладнанні для мінімізації "просідання" і "провисання" зменшують струм в "зеніті" і збільшують його при положенні "в стелі", але при цьому зростає нестабільність об'єму і маси зварювальної ванни і, відповідно, гравітаційна сила, та проплавлення і формування швів. В проміжних положеннях дуги взаємодія цих сил описується рівнодіючими складовими, що враховують зміну напрямків їх дії, проте результати - нестабільність проплавлення та формування - залишаються і це вимагає застосування складних програм керування режимами зварювання. Велике значення для забезпечення необхідного балансу сил має активуючий флюс. Поперше, він стискає стовп дуги по діаметру і, при незмінних інших умовах, викликає зменшення площі поверхні зварювальної ванни, що збільшує тиск дуги на одиницю цієї поверхні. По-друге, він зменшує поверхневий натяг рідкого металу і відповідно його опір зануренню дуги в зварювальну ванну, що викликає наскрізний прорив плазми через канал в рідкому металі (Фіг. 2), і таким чином послаблює його вплив на формування шва з лицьової та протилежної сторін. В цілому це забезпечує отримання швів шириною від 1,25 до 0,60 металу з провисанням 10 % . Але слід врахувати, що попереднє нанесення флюсу на кромки до складання стику призводить до пошкодження його шару під час операції складання, а нанесення після складання супроводжується затіканням його у стик, де внаслідок неповного переплавлення і прискореної кристалізації металу він утворює дефекти типу пор і неметалевих включень. Для усунення цих недоліків пропонується в цикл "складання-зварювання" ввести операцію попередньої герметизації стику з частковим оплавленням кромок із одночасним або послідовним рівномірним нанесенням на "закритий стик" активуючого флюсу і виконанням 3 UA 106118 C2 5 10 15 20 25 30 35 40 45 50 55 основного шва зварюванням без переналаштування апарату за єдиною програмою на режимах, в залежності від діаметра та товщини стінки, а також просторового положення зварюваних металів і сплавів. І іншим таким об'єктом, на який направлено даний винахід, є створення способу виконання герметизації, тобто попереднє проплавлення без застосування активуючого флюсу на глибину, яка коливається в межах від 0,05 до 0,90 товщини зварюваних кромок неповоротного кільцевого або прямолінійного стику без скосу кромок, в залежності від діаметра, товщини стінки та допусків на складання, просторового положення та фізико-хімічних властивостей зварюваних металів і сплавів. Технологічна операція нанесення флюсу виконується вслід за герметизацією і виключає попадання активуючого флюсу поміж кромки та запобігає утворенню в шві шлакових включень, пор і тріщин. При чому, враховуючи, що зазор між торцями кромок зварного з'єднання з неповним проплавленням, виступаючи концентратором напруг, ініціює утворення тріщин в шві при наявності в його металі крихких структурних складових. Тому при глибині проплавлення меншій за 0,05 товщини металів та сплавів у шві малої товщини з великим концентратором напруг під дією напружень зварювання утворюються поздовжні тріщини. Проплавлення при зварюванні без застосування активуючого флюсу на глибину, більшу за 0,90 товщини кромок, також підвищує схильність до тріщиноутворення і спричиняє погіршення механічних властивостей зварного з'єднання з причини надмірного збільшення ширини шва і зростання тепловкладення, погіршення структурної та хімічної неоднорідності. Ще однією технічною задачею, на вирішення якої направлений даний винахід, є усунення необхідності у використанні присадного дроту або металу при зварюванні неплавким електродом з максимальною глибиною провару до 12,0 мм за один прохід неповоротного кільцевого або прямолінійного стику без скосу кромок у різних просторових положеннях, а також наступним виконанням декоративних валиків шва, при необхідності. Важливою технічною задачею, на вирішення якої направлений даний винахід, є підвищення продуктивності існуючого процесу TIG-зварювання шляхом скорочення числа проходів при виконанні неповоротних кільцевих або прямолінійних стикових швів, в зв'язку з проплавленням металу на глибину більше ніж 12,0 мм за один прохід із зменшеною потребою у плавких електродах або присадному дроті з використанням селективного флюсу, що активує збільшення ефективності процесу проплавлення, і отже, скорочення загальних витрат часу і вартості здійснення процесу підготовки кромок і зварювання металів і сплавів у різних просторових положеннях. Ще одним об'єктом, на який направлено даний винахід, є розробка селективних параметрів зварювання, які б забезпечили проплавлення зварного шва завглибшки до 12,0 мм в процесі однопрохідного ATIG-зварювання і які вибираються в залежності від діаметра та товщини стінки кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів, у різних просторових положеннях. Іншим об'єктом, на який направлено даний винахід, є створення на основі використання селективного флюсу, який активує збільшення глибини проплавлення, способу зварювання неповоротного кільцевого або прямолінійного стику без скосу кромок із металів і сплавів, у різних просторових положеннях із застосуванням піддування аргону із зворотної сторони шва при витраті захисного газу залежно від діаметра та товщини стінки стику без використання підкладних елементів, які застосовуються у випадках, коли є ймовірність наскрізного пропалу. Ще однією технічною задачею, на вирішення якої направлений даний винахід, є зменшення деформацій у зварному шві або швах з металів і сплавів, за рахунок зниження теплоємкості (витрат тепла) при забезпеченні необхідної глибини проплавлення, а також скорочення загальних витрат часу і вартості здійснення процесу зварювання неповоротного кільцевого або прямолінійного cтику у різних просторових положеннях. Суть винаходу полягає в тому, що спосіб автоматизованого дугового зварювання металів і сплавів у середовищі захисних газів включає наступні запрограмовані цикли: герметизацію стику з одночасним або послідовним нанесенням на поверхню шва активуючого флюсу і наступне зварювання по раніше виконаному шву з повним проплавленням кромок, при цьому активуючий флюс у автоматичному режимі наноситься на поверхню раніше виконаного шва, за єдиною програмою технологічного циклу отримання нероз'ємного з'єднання. Переважно, у вказаному вище способі зварювання, герметизацію стику виконують з проплавленням на глибину, яка дорівнює 0,05-0,90 товщини зварюваних кромок неповоротного кільцевого або прямолінійного стику без скосу кромок, в залежності від діаметра та товщини стінки, допусків на зазори і суміщення кромок, просторового положення та властивостей зварюваних металів і сплавів. 4 UA 106118 C2 5 10 15 20 25 30 35 40 45 50 55 Важливим є те, що, відповідно до вказаного вище способу за даним винаходом, герметизацію стику з одночасним або послідовним нанесенням активуючого флюсу на поверхню герметизованого шва та зварювання неповоротного кільцевого або прямолінійного стику без скосу кромок виконують без переналаштування автоматизованого зварювального пристрою за наперед заданою програмою, в залежності від діаметра та товщини стінки, а також просторового положення та зварюваних металів і сплавів. Також важливим є те, що, відповідно до вказаного вище способу за даним винаходом, зварювання неплавким електродом проводять без використання присадного дроту або металу з максимальною глибиною провару до 12,0 мм за один прохід неповоротного кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів у різних просторових положеннях. Крім того, можливе забезпечення зварювання проводять з проплавленням на глибину більше ніж 12,0 мм за один прохід із зменшеною потребою у плавких електродах або присадному дроті на неповоротний кільцевий або прямолінійний стиковий шов при зварюванні металів і сплавів у різних просторових положеннях. Відповідно до ще одного аспекту даного винаходу, спосіб зварювання проводять з проплавленням зварного шва на глибину до 12,0 мм за один прохід, використовуючи режими зварювання, відповідно до яких величину зварювального струму, напругу, швидкість переміщення зварювальної головки та витрати захисного газу піддають зміні, які вибирають в залежності від діаметра та товщини стінки кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів, у різних просторових положеннях. Зокрема, відповідно до ще одного аспекту даного винаходу, є те, що при зварюванні неповоротного кільцевого або прямолінійного стику без скосу кромок із металів і сплавів, у різних просторових положеннях застосовують піддування аргоном зворотної сторони шва при витраті захисного газу залежно від діаметра та товщини стінки стику без застосування підкладних елементів. Було встановлено, що зварний виріб в залежності від діаметра та товщини стінки неповоротного кільцевого або прямолінійного стику, просторового положення та матеріалу зварюваних металів і сплавів, містить зварний шов або шви, одержані з використанням розкритого у винаході способу зварювання. До переваг даного винаходу, слід віднести те, що в зварному виробі, вказаний зварний шов або шви отримані при зварюванні завдяки використанню саморегулювання тиску дуги без зміни зварювального струму та переміщенню електроду уздовж поверхні шву, при цьому вертикальна ось електроду змінюється у межах від 0° до 45° по різні її сторони з постійною підтримкою дугового проміжку між кінцем електроду та згаданою поверхнею, в залежності від діаметра та товщини стінки неповоротного кільцевого або прямолінійного стику, із забезпеченням необхідних властивостей зварного з'єднання. Як видно з викладу суті технічного рішення, що заявляють, воно відрізняється від найближчого аналогу й, отже, є новим. Проблема створення технології TIG-зварювання, яка здатна забезпечувати активацію дуги і збільшення глибини проплавлення, має вже тривалу історію. Однак всі описані раніше технічні рішення, в остаточному підсумку привели тільки до поглиблення проплавлення. Але відомі рішення не виключають з технологічного циклу TIG-зварювання ручної праці з нанесення на поверхню зварюваного з'єднання активуючого флюсу, так і наступного його зварювання, що приводить до великих витрат часу і не дає стабільних результатів у кінцевому зварюванні від не рівномірного і не стабільного нанесення флюсу. Пропоноване технічне рішення принципово відрізняється від раніше відомих тим, що не використовує ручну працю на усіх стадіях виконання технологічного процесу ATIG-зварювання, а навпаки повністю автоматизує цей процес, забезпечуючи отримання зварних швів з гарантованою якістю при підвищенні продуктивності і зниженні загальних витрат на ведення процесу зварювання і істотно розширюючи технологічні можливості зварювання з використанням селективного активуючого флюсу. Пропоноване технічне рішення промислово застосовне, оскільки може бути використано на автоматизованому зварювальному обладнанні в комплекті з недорогими і компактними механізмами для нанесення активуючого флюсу. Деталі винаходу, його об'єкти і переваги описані нижче із залученням ілюстративних прикладів. Короткий опис креслень: Фіг. 1 - ілюструє аналіз ситуації в зварювальній ванні і як вона формується під дією 3-х основних сил у різних просторових положеннях; 5 UA 106118 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 2 - відображає конфігурацію поперечного перетину одношарового стикового шва завтовшки 12,0 мм, з використанням активуючого флюсу при ATIG-зварюванні. Спосіб автоматизованого зварювання неповоротного кільцевого або прямолінійного стику без скосу кромок виробу з металу або сплавів у різних просторових положеннях здійснюється наступним чином. Деталі виробів складають для зварювання в стик, а вже потім починається виконання запрограмованих циклів зварювання, з лицьової сторони проводять попереднє зварювання герметизацію в середовищі захисних газів з неповним проплавленням на глибину, що дорівнює 0,05-0,90 товщини кромок. Одночасно або послідовно з цим на поверхню герметизуючого шва здійснюється цикл нанесення активуючого флюсу. Селективний активуючий флюс, котрий являє собою суміш окислів, солей та легких складових у вигляді суспензії, пасти, олівця, аерозолі та ін., і який наноситься запрограмованим пристроєм на поверхню попередньо виконаного шва намазуванням, розпилюванням чи іншим способом таким чином, щоб товщина шару флюсу на зварюваному з'єднанні була такою, що поверхня попередньо виконаного шва стає невидимою. Після закінчення циклу нанесення активуючого флюсу, виконується наступний цикл - наскрізне проплавлення. Цей цикл зварювання проводять з проплавленням зварного шва на глибину до 12,0 мм за один прохід, використовуючи селективні режими зварювання, відповідно до яких величину зварювального струму, напругу, швидкість зварювальної головки, кут нахилу електроду та витрати захисного газу піддають зміні і, які вибирають в залежності від діаметра та товщини стінки кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів, у різних просторових положеннях. Упродовж циклів попереднього зварювання та наскрізного проплавлення зварного виробу з товщиною стінки до 12,0 мм здійснюється операція піддування аргоном зворотної сторони шва для запобігання окислення та витікання зварювальної ванни, при витраті захисного газу залежно від діаметру та товщини стінки стику без застосування підкладних елементів. Найбільша ефективність здійснення способу досягається при зварюванні неплавким електродом в середовищі інертного газу. Таким чином, позитивним чинником даного винаходу є те, що виконуваний зварювальний процес неплавким електродом проводиться без використання присадного дроту або металу з максимальною глибиною проплавлення до 12,0 мм за один прохід, виробів з металів або сплавів завтовшки понад 2,5 мм, що є граничною величиною глибини проплавлення, яку здатні забезпечити традиційні способи TIG-зварювання, а також знизити кількість проходів та потребу у плавких електродах або присадному дроті, при виконанні операції зварювання на глибину більше, ніж 12,0 мм за один прохід. Склад флюсу ініціює збільшення глибини проплавлення та забезпечує отримання зварних швів з гарантованою якістю при підвищенні продуктивності і зниженні загальних витрат на ведення процесу зварювання. Важливим є те, що селективний активуючий флюс за даним винаходом, призначений для TIG-зварювання автоматизованим пристроєм послідовно наноситься рівномірним шаром на поверхню герметизованого стику, за спеціально складеною програмою, в залежності від діаметру та товщини стінки кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів, у різних просторових положеннях, що виключає негативний вплив людського фактору під час його нанесення за допомогою щітки або інше. Крім того, позитивним чинником даного винаходу є запрограмовані автоматизовані цикли нанесення флюсу і зварювання, які забезпечують отримання простих у виготовленні, економічно вигідних, якісних і надійних в експлуатації зварних з'єднань із потрібною глибиною проплавлення без використання будь-яких дорогих підкладних елементів, які неможливо використати у процесі зварювання при виготовленні та монтажі трубних конструкцій, технологічних та транспортних трубопроводів, об'єктів теплової та атомної енергетики, нафтогазохімічної апаратури та інше. ФОРМУЛА ВИНАХОДУ 1. Спосіб автоматизованого дугового зварювання металів і сплавів у середовищі захисних газів, який полягає в тому, що включає наступні запрограмовані цикли: герметизацію стику з одночасним або послідовним нанесенням на поверхню шва активуючого флюсу і наступне зварювання по раніше виконаному шву з повним проплавленням кромок, при цьому активуючий флюс у автоматичному режимі наносять на поверхню раніше виконаного шва за єдиною програмою технологічного циклу отримання нероз'ємного з'єднання. 2. Спосіб за п. 1, який відрізняється тим, що герметизацію стику виконують з проплавленням на глибину, яка дорівнює 0,05-0,90 товщини зварюваних кромок неповоротного кільцевого або прямолінійного стику без скосу кромок, в залежності від діаметра та товщини стінки, допусків на 6 UA 106118 C2 5 10 15 20 25 30 зазори і суміщення кромок, просторового положення та властивостей зварюваних металів і сплавів. 3. Спосіб за п. 1, який відрізняється тим, що герметизацію стику з одночасним або послідовним нанесення активуючого флюсу на поверхню герметизуючого шва та зварювання неповоротного кільцевого або прямолінійного стику без скосу кромок виконують без переналаштування автоматизованого зварювального пристрою за наперед заданою програмою в залежності від діаметра та товщини стінки, а також просторового положення та зварюваних металів і сплавів. 4. Спосіб за одним з пп. 1-3, який відрізняється тим, що зварювання проводять неплавким електродом без використання присадного дроту або металу з максимальною глибиною провару до 12,0 мм за один прохід неповоротного кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів у різних просторових положеннях. 5. Спосіб за одним з пп. 1-3, який відрізняється тим, що зварювання проводять з проплавленням на глибину більше ніж 12,0 мм за один прохід із зменшеною потребою у плавких електродах або присадному дроті на неповоротний кільцевий або прямолінійний стиковий шов при зварюванні металів і сплавів у різних просторових положеннях. 6. Спосіб за п. 4, який відрізняється тим, що зварювання проводять з проплавленням зварного шва на глибину до 12,0 мм за один прохід, використовуючи режими зварювання, відповідно до яких величину зварювального струму, напругу, швидкість переміщення зварювальної головки та витрати захисного газу піддають зміні, які вибирають в залежності від діаметра та товщини стінки кільцевого або прямолінійного стику без скосу кромок при зварюванні металів і сплавів у різних просторових положеннях. 7. Спосіб за одним з пп. 4-6, який відрізняється тим, що при зварюванні неповоротного кільцевого або прямолінійного стику без скосу кромок із металів і сплавів, у різних просторових положеннях, застосовують піддування аргоном зворотної сторони шва при витраті захисного газу залежно від діаметра та товщини стінки стику без застосування підкладних елементів. 8. Спосіб за одним з пп. 1-7, який відрізняється тим, що при зварюванні використовують саморегулювання тиску дуги без зміни зварювального струму та переміщення електроду уздовж поверхні шву, при цьому вертикальна вісь електроду змінюється у межах від 0 до 45 по різні її сторони з постійною підтримкою дугового проміжку між кінцем електроду та згаданою поверхнею в залежності від діаметра та товщини стінки неповоротного кільцевого або прямолінійного стику при зварюванні металів і сплавів у різних просторових положеннях. 7 UA 106118 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюSavytskyi Mykhailo Mykhailovych, Vaschenko Volodymyr Mykolaiovych

Автори російськоюСавицкий Михаил Михайлович, Ващенко Владимир Николаевич

МПК / Мітки

МПК: B23K 103/00, B23K 9/095, B23K 9/12, B23K 101/00, B23K 9/23

Мітки: дугового, спосіб, металів, захисних, зварювання, газів, автоматизованого, середовищі, сплавів

Код посилання

<a href="https://ua.patents.su/10-106118-sposib-avtomatizovanogo-dugovogo-zvaryuvannya-metaliv-i-splaviv-u-seredovishhi-zakhisnikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматизованого дугового зварювання металів і сплавів у середовищі захисних газів</a>

Попередній патент: Спосіб одержання лікувально-профілактичного засобу із протисудомною дією

Наступний патент: Пристрій для транспортування і очистки коренебульбоплодів

Випадковий патент: Спосіб діагностики розвитку остеопорозу