Обладнання для безперервного лиття

Формула / Реферат

1. Обладнання для безперервного лиття потоку рідкого металу з розливного пристрою (1) в ливарну форму (9), причому згадане обладнання містить:

- вертикальний канал, розташований до ливарної форми (9) щодо направлення переміщення рідкого металу, причому згаданий канал містить, в порядку, відповідному напрямку потоку, вогнетривке кільце (5), мідну трубу (3) з внутрішнім діаметром D і занурювальний розливний стакан (8),

- купол (2), розташований всередині вогнетривкого кільця (5), який містить похилу верхню частину (16), причому згадана похила верхня частина (16) виконана так, щоб відхиляти рідкий метал, який надходить з розливного пристрою (1), до внутрішніх стінок вертикального каналу,

- причому діаметр D мідної труби приймає значення від мінімального діаметра, рівного Q/3,75, до максимального діаметра, рівного Q/1,25, де Q - номінальна швидкість потоку рідкого металу обладнання, яка приймає значення від 200 до 800 кг/хв., a D - діаметр, виражений в мм,

яке відрізняється тим, що нахил α верхньої частини (16) купола (2) приймає значення від 25º до 15°.

2. Обладнання за п. 1, яке відрізняється тим, що купол (2) додатково містить бічну сторону (15), що проходить від верхньої частини (16) купола до нижньої частини (17) купола, при цьому згадана бічна сторона (15) на перетині з верхньою частиною (16) утворює гостру кромку (13) з радіусом кривизни менше 2 мм.

3. Обладнання за п. 2, яке відрізняється тим, що зазор е між згаданої гострою кромкою (13) і вогнетривким кільцем (5) приймає значення від 10 до 25 мм.

4. Обладнання за п. 2 або 3, яке відрізняється тим, що відстань h між низом (17) купола і верхом мідної труби (3) приймає значення від 10 до 50 мм.

5. Обладнання за будь-яким з пунктів 1-4, яке відрізняється тим, що верхня частина (16) купола додатково містить щонайменше один кронштейн (7) з кріпильною деталлю (14) для закріплення купола (2) на вогнетривкому кільці (5), причому кріпильна деталь (14) має ширину С, яка приймає значення від 10 до 60 мм.

6. Обладнання за п. 5, яке відрізняється тим, що щонайменше один кронштейн (7) містить додаткову частину (12), що проходить від кріпильної деталі (14) вздовж бічної сторони (15) купола, причому частина (12) сконструйована так, що вона спрямовує потік рідкого металу навколо і під кронштейн (7).

7. Обладнання за п. 6, яке відрізняється тим, що додаткова частина (12) має бічні стінки, що сходяться.

8. Обладнання за будь-яким з пп. 1-7, яке відрізняється тим, що купол (2) виконаний з високоглиноземистого матеріалу.

9. Процес безперервного лиття рідкого металу з номінальною швидкістю потоку Q, яка приймає значення від 200 до 800 кг/хв., в якому використовують обладнання за пп. 1-8, яке включає в себе мідну трубу (3) з внутрішнім діаметром D, значення якого лежить в діапазоні від мінімального діаметра, рівного Q/3,75, до максимального діаметра, рівного Q/1,25.

Текст

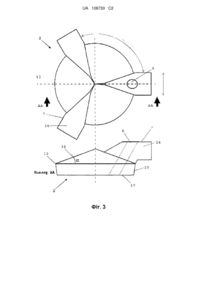

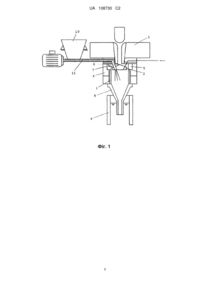

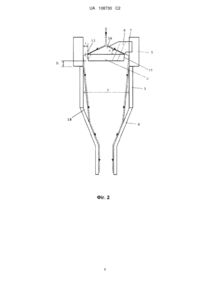

Реферат: Даний винахід належить до обладнання для безперервного лиття потоку рідкого металу з розливного пристрою (1) в ливарну форму (9), причому згадане обладнання містить: вертикальний канал, розташований до ливарної форми (9) щодо направлення переміщення рідкого металу, причому згаданий канал містить, в порядку, відповідному напрямку потоку, вогнетривке кільце (5), мідну трубу (3) з внутрішнім діаметром D і занурювальний розливний стакан (8), купол (2), розташований всередині вогнетривкого кільця (5), який містить похилу верхню частину (16), причому згадана похила верхня частина (16) виконана так, щоб відхиляти рідкий метал, що надходить з розливного пристрою (1), до внутрішніх стінок вертикального каналу; яке відрізняється тим, що діаметр D мідної труби приймає значення від мінімального діаметра, рівного Q/3,75, до максимального діаметра, рівного Q/1,25, де Q - номінальна швидкість потоку рідкого металу обладнання, що приймає значення від 200 до 800 кг/хв., a D діаметр, виражений в мм. UA 108730 C2 (12) UA 108730 C2 UA 108730 C2 5 10 15 20 25 30 35 40 45 50 55 Область техніки, до якої належить винахід Винахід належить до обладнання для безперервного лиття. Зокрема, винахід належить до обладнання для безперервного лиття, званому як Hollow Jet Nozzle (сопло для кільцевого струменя) нової поліпшеної конструкції. Рівень техніки Безперервне лиття сталі є добре відомим процесом. Він складається з наливання рідкого металу з ливарного ковша в розливний пристрій, призначений для регулювання потоку, а потім, після цього розливного пристрою, метал наливають у верхню частину охолоджуваної водою відкритої знизу мідної ливарної форми, яку піддають вертикальному зворотнопоступальному руху. Затверділий напівзакінчений продукт витягують з нижньої частини ливарної форми за допомогою роликів. Рідку сталь вводять в ливарну форму за допомогою трубчастого каналу, званого соплом для кільцевого струменя, розташованого між розливним пристроєм і ливарною формою. В документі EP 0269180 B1 описано спеціальне обладнання для безперервного лиття, зване як "Сопло для кільцевого струменя" (див. Фіг. 1), в якому рідкий метал наливають на верхню частину купола 2, виконаного з вогнетривкого матеріалу. Форма цього купола 2 призводить до того, що метал стікає до його периферії, при цьому потік відхиляється до внутрішньої стінки сопла або до проміжного вертикального трубчастого елементу. Згаданий проміжний вертикальний трубчастий елемент може являти собою мідну трубу 3, охолоджувану за допомогою водяної сорочки 4, як показано на Фіг. 1, увінчану вогнетривким кільцем 5. Таким чином, в центральній частині сопла під проміжним розливним елементом створюється простір, який не містить рідкого металу, в якому можна вносити добавки через ввідний канал. На верхній частині купола 2 розташований один або кілька кронштейнів, щоб прикріпити його до згаданого вогнетривкого кільця 5. Охолоджувана водою мідна труба 3 утворює теплообмінник, який відводить теплоту від рідкої сталі. Отже, істотно скорочується перегрів рідкої сталі до температури ліквідусу або навіть нижче неї. В центрі порожнистого струменя, створеного вогнетривким куполом 2 можна вводити порошок. Ця технологія введення описана в документі EP 060537 9 B1. Таке введення порошку сприяє додатковому охолодженню рідкої сталі за допомогою розплавлення металевого порошку або модифікуванню складу сталі під час розливання за допомогою додавання інших металевих елементів, таких як феросплави. Як описано в документі EP 2099576 B1, порошок може бути транспортований за допомогою механічного шнекового живильника, а його подачу можна здійснювати під дією сили тяжіння через один з кронштейнів вогнетривкого купола і через сам вогнетривкий купол. Слід розуміти, що в цій заявці вираз "обладнання HJN" описує елементи, представлені на Фіг. 1, за винятком контейнера 10 з порошком і порошкового живильника 11. Під час лиття з використанням HJN, як було описано раніше, обладнання необхідно часто зупиняти через нерівномірний потік рідкої сталі з розливного пристрою 1 в ливарну форму 9 та/або через нерівномірну подачу порошку, що призводить до нестабільності процесу лиття, що може привести до засмічення HJN або до засмічення виходу каналу подачі порошку. Розкриття винаходу Мета даного винаходу полягає в тому, щоб запропонувати обладнання для безперервного лиття, що допускає рівномірний і стабільний процес лиття. У цьому винаході описано обладнання для безперервного лиття потоку рідкого металу з розливного пристрою в ливарну форму, причому згадане обладнання містить: - вертикальний канал, розташований до ливарної форми щодо направлення переміщення рідкого металу; причому згаданий канал містить (в порядку, відповідному напрямку потоку) вогнетривке кільце, мідну трубу з внутрішнім діаметром D і занурювальний розливний стакан, - купол, розташований всередині вогнетривкого кільця, що містить похилу верхню частину, причому згадана похила верхня частина виконана так, щоб відхиляти рідкий метал, що надходить з розливного пристрою, до внутрішніх стінок вертикального каналу; відмінне тим, що діаметр D мідної труби приймає значення від мінімального діаметра, рівного Q/3,75, до максимального діаметра, рівного Q/1,25, де Q - номінальна швидкість потоку рідкого металу обладнання, що приймає значення від 200 до 800 кг/хв., а D - діаметр, виражений в мм. В інших варіантах здійснення, взятих окремо або в поєднанні, обладнання також може містити наступні ознаки: - нахил верхньої частина згаданого купола приймає значення від 30 до 10°; 1 UA 108730 C2 5 10 15 20 25 30 35 40 45 50 55 60 - причому згаданий купол додатково містить бічну сторону, що проходить від верхньої частини купола до нижньої частини купола, при цьому згадана бічна сторона на перетині з верхньою частиною утворює гостру кромку з радіусом кривизни менше 2 мм; - зазор є між згаданою гострою кромкою і вогнетривким кільцем приймає значення від 10 до 25 мм; - відстань h між низом купола і верхом мідної труби приймає значення від 10 до 50 мм; - причому згадана верхня частина купола додатково містить, щонайменше, один кронштейн з кріпильною деталлю для закріплення згаданого купола на вогнетривкому кільці, причому згадана кріпильна деталь має ширину C, яка приймає значення від 10 до 60 мм; - при цьому згаданий, щонайменше, один кронштейн містить додаткову частину, що проходить від кріпильної деталі вздовж бічної сторони купола, причому згадана частина сконструйована так, що вона спрямовує потік рідкого металу навколо кронштейна і під згаданим кронштейном; - причому згадана додаткова частина має бічні стінки, що сходяться; - а купол виконаний з високоглиноземистого матеріалу. У цьому винаході також описаний процес безперервного лиття рідкого металу з номінальною швидкістю потоку Q, яка приймає значення від 200 до 800 кг/хв., який використовує обладнання, як описано вище, що включає в себе мідну трубу з внутрішнім діаметром D, значення якого лежить в діапазоні від мінімального діаметра, рівного Q/3,75, до максимального діаметра, рівного Q/1,25. Винахідниками було встановлено, що збурення в процесі лиття пов'язані з невідповідною конструкцією сопла для кільцевого струменя. Інші ознаки і переваги винаходу стануть очевидні після прочитання нижченаведеного докладного опису, даного тільки в якості необмежуючого прикладу, з посиланням на додані креслення, на яких: На Фіг. 1 приведений вид в розрізі обладнання для безперервного лиття відповідно до існуючого рівня техніки. На Фіг. 2 наведений вид в розрізі обладнання для безперервного лиття відповідно до варіанту здійснення винаходу. На Фіг. 3 приведений вид зверху купола відповідно до варіанту здійснення винаходу. Також представлений вид купола в розрізі вздовж осі AA-AA. На Фіг. 4 наведено вид зверху купола відповідно до іншого варіанту здійснення винаходу. Також представлений вид купола в розрізі вздовж осі AA-AA. На Фіг. 5 наведено вид в розрізі і вид збоку купола відповідно до іншого варіанту здійснення винаходу. Здійснення винаходу Як пояснювалося раніше, і як можна побачити на Фіг.2, принцип процесу лиття кільцевим струменем, зокрема, заснований на тому факті, що охолоджувана водою мідна труба З відводить теплоту від рідкої сталі. Цей відвід теплоти створює шар затверділої сталі на мідній трубі; цей шар називають настилем 18. Потім, рідка сталь стікає всередину сопла вздовж цього затверділого настилу 18 (потік рідкої сталі показаний пунктирними лініями). Цей затверділий настил є невід'ємною частиною процесу, але він не повинен бути занадто великим порівняно з діаметром D мідної труби 3 через ризик засмічення сопла, що порушить потік рідкої сталі. Винахідники встановили, щоб максимізувати теплоту, що відводиться мідною трубою, і знизити ризик засмічення сопла, згаданий діаметр D необхідно вибирати залежно від номінальної швидкості потоку сталі обладнання безперервного лиття. Належне співвідношення між номінальною швидкістю потоку сталі і діаметром D гарантує стабільне формування гомогенного і тонкого шару рідкої сталі вздовж мідної труби. Згідно з винаходом діаметр D слід вибирати від мінімального діаметра, рівного Q/3,75, до максимального діаметра, рівного Q/1,25, (Q/3,75 D Q/1,25), де Q - номінальна швидкість потоку сталі в кг/хв., яка приймає значення від 200 до 800 кг/хв., а D - діаметр, виражений в мм. Наприклад, для номінальної швидкості потоку сталі, що дорівнює 400 кг/хв. може бути вибраний діаметр D, рівний 195 мм. В 2 результаті, середній тепловий потік, що відводиться теплообмінником, становить 0,9 МВт/м для перегріву сталі в розливному пристрої, рівного 30°C. Основне удосконалення вже помітно, якщо діаметр D відповідає вищезгаданому діапазону, але, крім цього, може бути виконаний один або декілька критеріїв, щоб додатково поліпшити безперервність потоку рідини і подачі порошку в обладнанні безперервного лиття відповідно до винаходу. Як показано на Фіг. 3, купол 2 включає в себе верхню частину 16 з нахилом а, яка приймає і відхиляє рідку сталь до стінки мідної труби для отримання кільцевого струменя, нижню частину 2 UA 108730 C2 5 10 15 20 25 30 35 40 45 50 55 17, яка дозволяє подавати порошок настільки близько до центру згаданого кільцевого струменя, наскільки це можливо, і один або кілька кронштейнів 7, сконструйованих так, щоб прикріплювати купол 2 до вогнетривкого кільця. Нахил вогнетривкого купола 2 спроектований так, щоб гарантувати хороше і стабільне падіння струменя рідкої сталі на вертикальне вогнетривке кільце 5, і щоб скоротити збурення рідкої сталі при проходженні по куполу 2. Згідно з винаходом, нахил варіюється від 30 до 10°, переважно, від 25 до 15°, більш переважно, нахил складає 20°. Крім того, кромка 13, як показано на Фіг. 3, утворена з'єднанням верхньої частини 16 і бічної сторони 15 нижньої частини 17 купола 2, переважно, є гострою, щоб забезпечити прямолінійний і рівний потік сталі, коли рідкий метал витікає з верхньої частини купола, і щоб гарантувати, тим самим, належне падіння сталі на вогнетривке кільце. Переважно, щоб радіус кривизни кромки 13 був не більше 2 мм, а більш переважно, щоб він не перевищував 1 мм. Матеріал купола повинен бути достатньо міцним, щоб ця кромка залишалася гострою протягом всього процесу безперервного лиття. Переважно, щоб купол 2 був виконаний з високоглиноземистого матеріалу. Зазор є, як показано на Фіг. 3, між куполом 2 і вертикальним вогнетривким кільцем 5, також впливає на потік рідини. Зазор Q, повинен бути достатньо великим, щоб запобігти утворенню сталевих пробок між куполом 2 і вертикальним вогнетривким кільцем 5, але не надто великим. Якщо цей зазор буде занадто великим, то рідка сталь не зможе досягти вогнетривкого кільця 5. Згідно з винаходом, зазор є між кромкою 13 купола 2 і вертикальним вогнетривким кільцем 5 варіюється від 10 до 25 мм, переважно, від 13 до 20 мм, більш переважно, зазор складає 15 мм. Також, як показано на Фіг. 2, переважно передбачити мінімальну відстань h між низом вогнетривкого купола 2 і верхом мідної труби 3, щоб уникнути проблем, пов'язаних із засміченням на виході зазору між куполом 2 і вогнетривким кільцем 5, і щоб уникнути проблем, пов'язаних з небажаним застиганням рідкої сталі під куполом 2, що може порушити належну подачу порошку в центрі сопла. Ця відстань h варіюється від 10 до 50 мм, переважно, від 15 до 35 мм, і більш переважно становить 30 мм. Кронштейн(и) купола також можуть порушити потік рідини під куполом, що може привести до небажаного затвердіння рідкої сталі під куполом. Це некероване затвердіння може зачепити порошок, що подається, і порушити подачу порошку в кільцевий струмінь. Число, розміри і форма згаданих кронштейнів слід підбирати так, щоб уникнути цих проблем. Число кронштейнів може змінюватися від одного, як показано на Фіг. 4, до шести (не показане), щоб завжди гарантувати належний потік рідкої сталі з розливного пристрою в мідну трубу. Кращою є конфігурація з трьома кронштейнами. У цій конфігурації потік рідини симетрично відхиляють за допомогою купола, і навантаження на кронштейни розподіляється рівномірно. Як показано на вигляді в розрізі на Фіг. 3, кронштейн 7 розташований на верхній частині 16 купола 2. Він проходить від центра цієї верхньої частини до області за межами купола 2. Кронштейн 7 містить кріпильну деталь 14, розташовану за межами купола 2 і призначену для того, щоб прикріплювати кронштейн 7 до вогнетривкого кільця вертикального каналу. Ця кріпильна деталь 14 має ширину С, яку слід виконувати настільки малою, наскільки це можливо, щоб максимізувати площу поперечного перерізу потоку сталі вздовж периметра мідної труби, при цьому зберігаючи в достатній мірі опорну функцію. Ширина C може варіюватися від 10 до 60 мм в залежності від числа кронштейнів. Наприклад, в конфігурації з трьома кронштейнами, як на Фіг. 3, ширина C кронштейна дорівнює 4 0 мм. Ці кронштейни розділені дугою довжини S, однакової між будь-якими двома кронштейнами, щоб гарантувати симетричний потік рідкої сталі. Тоді, площа поперечного потоку сталі в три рази більша довжини S дуги, що розділяє два кронштейна. На Фіг. 3 і 4 кронштейн 7 проходить тільки по верхній частині 16 купола 2. У цій конфігурації потік сталі порушується кронштейном 7, і під кронштейном 7 утворюється область без рідкої сталі. Щоб направити потік рідкої сталі навколо кронштейна 7 і під цей кронштейн, як показано на Фіг. 5, кронштейн 7 може містити додаткову частину 12, що проходить від кріпильної деталі 14 вздовж бокової сторони 15 купола 2. Форма цієї додаткової частини 12 сконструйована так, що рідкий метал, що протікає навколо кронштейна, сходиться під кронштейном. Переважно, щоб додаткова частина 12 мала бічні стінки, що сходяться. Ця конструкція збільшує гомогенність потоку рідкої сталі вздовж периметра мідної труби і максимізує кількість теплоти, що відводиться теплообмінником. Даний винахід було проілюстровано для безперервного лиття сталі, але може бути поширене на лиття інших металів або сплавів металів, наприклад, міді. 60 3 UA 108730 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 1. Обладнання для безперервного лиття потоку рідкого металу з розливного пристрою (1) в ливарну форму (9), причому згадане обладнання містить: - вертикальний канал, розташований до ливарної форми (9) щодо направлення переміщення рідкого металу, причому згаданий канал містить, в порядку, відповідному напрямку потоку, вогнетривке кільце (5), мідну трубу (3) з внутрішнім діаметром D і занурювальний розливний стакан (8), - купол (2), розташований всередині вогнетривкого кільця (5), який містить похилу верхню частину (16), причому згадана похила верхня частина (16) виконана так, щоб відхиляти рідкий метал, який надходить з розливного пристрою (1), до внутрішніх стінок вертикального каналу, - причому діаметр D мідної труби приймає значення від мінімального діаметра, рівного Q/3,75, до максимального діаметра, рівного Q/1,25, де Q - номінальна швидкість потоку рідкого металу обладнання, яка приймає значення від 200 до 800 кг/хв., a D - діаметр, виражений в мм, яке відрізняється тим, що нахил α верхньої частини (16) купола (2) приймає значення від 25 до 15°. 2. Обладнання за п. 1, яке відрізняється тим, що купол (2) додатково містить бічну сторону (15), що проходить від верхньої частини (16) купола до нижньої частини (17) купола, при цьому згадана бічна сторона (15) на перетині з верхньою частиною (16) утворює гостру кромку (13) з радіусом кривизни менше 2 мм. 3. Обладнання за п. 2, яке відрізняється тим, що зазор е між згаданої гострою кромкою (13) і вогнетривким кільцем (5) приймає значення від 10 до 25 мм. 4. Обладнання за п. 2 або 3, яке відрізняється тим, що відстань h між низом (17) купола і верхом мідної труби (3) приймає значення від 10 до 50 мм. 5. Обладнання за будь-яким з пунктів 1-4, яке відрізняється тим, що верхня частина (16) купола додатково містить щонайменше один кронштейн (7) з кріпильною деталлю (14) для закріплення купола (2) на вогнетривкому кільці (5), причому кріпильна деталь (14) має ширину С, яка приймає значення від 10 до 60 мм. 6. Обладнання за п. 5, яке відрізняється тим, що щонайменше один кронштейн (7) містить додаткову частину (12), що проходить від кріпильної деталі (14) вздовж бічної сторони (15) купола, причому частина (12) сконструйована так, що вона спрямовує потік рідкого металу навколо і під кронштейн (7). 7. Обладнання за п. 6, яке відрізняється тим, що додаткова частина (12) має бічні стінки, що сходяться. 8. Обладнання за будь-яким з пп. 1-7, яке відрізняється тим, що купол (2) виконаний з високоглиноземистого матеріалу. 9. Процес безперервного лиття рідкого металу з номінальною швидкістю потоку Q, яка приймає значення від 200 до 800 кг/хв., в якому використовують обладнання за пп. 1-8, яке включає в себе мідну трубу (3) з внутрішнім діаметром D, значення якого лежить в діапазоні від мінімального діаметра, рівного Q/3,75, до максимального діаметра, рівного Q/1,25. 4 UA 108730 C2 5 UA 108730 C2 6 UA 108730 C2 7 UA 108730 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюContinuous casting equipment

Автори англійськоюBrandt, Mathieu, Fischbach, Jean-Paul, Naveau, Paul

Автори російськоюБрандт Матьйо, Фишбах Жан-Поль, Наво Поль

МПК / Мітки

МПК: B22D 11/112, B22D 41/60

Мітки: безперервного, обладнання, лиття

Код посилання

<a href="https://ua.patents.su/10-108730-obladnannya-dlya-bezperervnogo-littya.html" target="_blank" rel="follow" title="База патентів України">Обладнання для безперервного лиття</a>

Попередній патент: Спосіб виробництва рідини охолоджуючої низькозамерзаючої

Наступний патент: Опорний ролик

Випадковий патент: Кон'югат, який містить бактеріальний суперантиген та антитільну складову, фармацевтична композиція, що його містить, та спосіб лікування раку у ссавця