Спосіб варіння скла у скловарній печі

Формула / Реферат

(57) 1. Способ варки стекла в стекловаренной печи, обогреваемой горелками, путем плавления шихты в зоне варки, осветления расплава, его гомогенизации и выработки с противоточным движением дымовых газов и шихты и разделением зон по газовому пространству, отличающийся тем, что в зоне осветления топливо в горелках сжигают при недостатке воздуха, а в зоне варки - при избытке воздуха, при этом в зоне загрузки шихты используют дополнительно электроподогрев.

2. Способ по п. 1,отличающийся тем, что температуру в зоне варки поддерживают на 150°С ниже, чем в зоне осветления.

3. Способ по пп. 1 и 2, отличающийся тем, что в шихту вводят бой стекла.

4. Способ по п. 3, отличающийся тем, что бой стекла предварительно нагревают отходящими из теплообменников дымовыми газами.

Текст

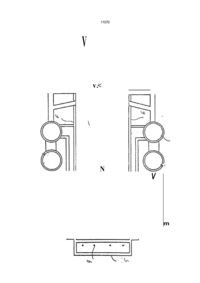

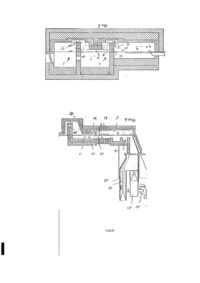

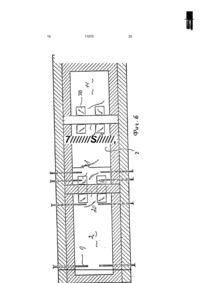

1. Способ варки стекла в стекловарен ной печи, обогреваемой горелками, путем плавления шихты в зоне варки, осветления расплава, его гомогенизации и выработки с противоточным движением дымовых газов и шихты и разделением зон по газовому пространству, о т л и ч а ю щ и й с я тем, что в зоне осветления топливо в горелках сжигают при недостатке воздуха, а в зоне варки при избытке воздуха, при этом в зоне загрузки шихты используют дополнительно электроподогрев. 2. Способ по п. 1,о т л и ч а ю щ и й с я тем, что температуру в зоне варки поддер живают на 150°С ниже, чем в зоне осветле ния. 3. Слособ по пп. 1 и 2, о т л и ч а ю щ и йс я тем, что в шихту вводят бой стекла. 4. Способ по п. 3, о т л и ч а ю щ и й с я тем, что бой стекла предварительно нагре вают отходящими из теплообменников ды мовыми газами. Изобретение относится к технологии варки стекла в стекловаренной печи. Наиболее близким решением к изобретению является способ варки стекла в стекловаренной печи, обогреваемой горелками, путем плавления шихты в зоне варки, осветления расплава, его гомогенизации и выработки с противоточным движением дымовых газов и шихты и разделением зон по газовому пространству (1). Несмотря на то, что стекловаренные печи снабжены рекуператорами или регенераторами, они имеют общий недостаток, заключающийся в относительно низком коэффициенте полезного действия. Этот недостаток не связан с недостаточной изоляцией ванны для варки стекла, а связан с тем, что тепло газообразных продуктов сгорания в значительной степени превышает тепловую энергию, необходимую для предварительного нагревания воздуха, предназначенного для сжигания топлива. Увеличение температуры воздуха для сжигания топлива имеет свои границы, поскольку при этом теплообмен вызывает значительные затраты и особый недостаток заключается, в част н ос т и, в зн ач и т ел ьн ом п ов ыш ен и и концентрации окиси азота, которая является ядовитой. Целью изобретения является уменьшение образования оксида азота. Сущность изобретения поясняется чертежами, где на фиг. 1 представлен продольный разрез" ванны для варки стекла: на фиг. 2 - горизонтальный разрез ванны по фиг. 1; на фиг. 3 - горизонтальный разрез ванны в другом варианте; на фиг 4 - продольный разрез стекловаренной печи; на фиг. 5 С > о О 11070 продольный разрез собственно варочного бассейна; на фиг. 6 - вид сверху на ванну по фиг. 5; на фиг. 7 - продольный разрез варочного бассейна, предназначенного для периодической выемки; на фиг. 8 - 5 горизонтальное сечение ванной по фиг. 7 на уровне поверхности ванны со стекломассой и на фиг. 9 - разрез ванны по рис. 7 и 8 над поверхностью ванны со стекломассой. Стекловаренная печь состоит из про- 10 дольной прямоугольной ванны, имеющей зону осветления 1 и варочную часть 2, кото рые переходят друг в друга, и при этом ва рочная часть 2 имеет длину, которая приблизительно от 2 до 2,5 раз больше, чем 15 длина зоны осветления 1. Под зоной освет ления 1 понимается та плоская часть ванны, в которой расположены горелки 3, которые служат для сжигания жидкого топлива или газа. 20 Со стороны горелок ванна имеет пере мычку 4, со стороны загрузки шихты пере мычку 5 и продольную стенку 6. Верхняя часть печи образована крышкой 7. Дно ва рочной части обозначено позицией 8. 25 В варочной части 2 (зона II) расположены донные электроды 9, которые предотвращают стекловарение стекломассы в данной области, в частности, в зоне непосредственной загрузки шихты. Стеклование также 30 предотвращается созданием поверхностного потока внутри варочной части 2, который постоянно подает нагретое до высокой температуры стекло из также нагретой до высокой температуры с помощью горелок 3 зоны 35 осветления 1 в зону загрузки шихты. Загрузка шихты осуществляется обычным образом по всей ширине перемычки 5. Ванна, в частности, изготовлена с использованием обычных технических при- 40 емов. Это касается, в частности, выполнения стенок, сводов, дна, горелок, электродов, а также выпускного отверстия 10 в противоположном от зоны загрузки шихты конце гомогенизационной части 11, а также выполнения 45 выходных отверстий для газообразных продуктов сгорания 12 непосредственно около зоны загрузки шихты. Внутри ванны, в ближнем к зоне загрузки конце зоны осветления 1, расположен 50 экран для защиты от излучения 13, который доходит почти до самой поверхности расплава 14 и предотвращает попадание излучения в варочную часть 2. Как известно, при высокой температуре в камере боль- 55 шая часть энергии переносится за счет излучения, и для изобретения является существенной концентрация создаваемой с помощью горелок 3 энергии в зоне осветления 1. Поскольку излучаемая наружу энергия от поверхности расплава и, в частности, от экрана для защиты от излучения 13 в сторону зоны загрузки является довольно значительной, варочная часть 2 имеет еще один экран для защиты от излучения 15, расположенный вблизи зоны загрузки шихты, и между экранами для защиты от излучения 13 и 15 также имеется еще один экран 16. Такая конструкция надежно предотвращает нагревание шихты за счет существенной энергии излучения, которое должно осуществляться практически исключительно за счет газообразных продуктов сгорания, которые поступают из зоны осветления 1 через варочную часть 2 и отверстиям для выхода газообразных продуктов сгорания 12. ' Возможно также, чтобы на днище 8 в расположенном со стороны зоны загрузки шихты в конце зоны осветления 1 был выполнен порог 17. Существенную роль для загрузки шихты является равномерный уклон дна, от которого зависит направление потока, с которым горячее стекло на поверхности расплава поступает обратно в зону загрузки шихты и там наряду с донными электродами 9 предотвращает стеклование стекла. Дно зоны осветления 1 расположено горизонтально. Охлажденные приблизительно до 900°С газообразные продукты сгорания после выхода из ванны подаются к рекуператорам, из которых они выходят, имея температуру около 150-250°С. При этой температуре остающаяся в газообразных продуктах сгорания энергия используется далее для нагревания воздуха для сжигания топлива. . В рекуператорах за счет охлаждаемых газообразных продуктов сгорания воздух для сжигания топлива предварительно нагревается от нормальной температуры до температуры около 700°С и затем через трубопроводы подается к горелкам 3. Сгорание, происх одящее при относительно низкой температуре воздуха, имеет преимущество, заключающееся в том, что температуры пламени относительно низки, и при этом концентрация NOx не может достигнуть высокого уровня. Газообразные продукты сгорания не только значительно охлаждены, но также имеют чрезвычайно малые концентрации NOx, вследствие чего производство с помощью соответствующих изобретению стекловаренных печей может быть организовано также и в областях, для которых установлен низкий уровень выбросов в атмосферу, например, в городах, причем благодаря низкой температуре газообразных продуктов сгорания возможно свободное использование пылевых фильтров. 11070 Для функционирования ванны важно, что варочная часть 2 в своем'обращенном в сторону зоны загрузки шихты конце используется исключительно для предварительного нагревания шихты, и существенное 5 расправление шихты происходит лишь на обращенном в горелках конце варочной части 2, причем после этого, но перед тем, как стекло будет удалено известным образом через донное выпускное отверстие 10, в зо- 10 не осветления 1 осуществляется его осветление. В зоне осветления 1 расположены барботеры, которые обеспечивают прохожде ние воздуха через дно. С помощью этого 15 воздуха - в некоторых случаях также и с помощью донных электродов - в зоне освет ления 1 достигается значительная циркуля ция стекла, вследствие чего в зоне осветления температуры на его поверхно- 20 сти и внизу отличаются на очень незначи тельную величину. Тем самым достигается то, что температура на поверхности распла ва доходит до 1550-1560°С, причем темпе ратура свода над зоной осветления 2 не 25 превышает температуру 1580°С. В противо- > положность этому температуры в варочной части значительно ниже, на участке от зоны загрузки шихты до зоны осветления 1 они составляют от 1100 до 1300°С. 30 В гомогенизационной части 11 происходит гомогенизация стекла при охлаждении, в результате чего устанавливается оптимальное температурное распределение по слоям, которое предотвращает попадание 35 огибающих потоков и тем самым попадание загрязнений в выпускное отверстие 10. Благодаря наличию экранов для защиты от излучения 13, 15, 16 скорость газа над шихтой поддерживается на уровне около 40 10-15 м/с, которая позволяет обеспечить помимо передачи тепла от излучения также определенную конвективную передачу тепла. При этом экраны для защиты от излучения выполнены, например, соответственно 45 как арка с прямыми стенками, подобно арке большой собачьей конуры. Подаваемая электрическая энергия та ким образом подбирается в соотношении с энергией, обеспечиваемой горелками, что- 50 бы общее количество NOx не превышало допустимых значений. При большей доле электрической энергии общее количество NOx снижается и при уменьшении этой доли возрастает. 55 Стекловаренная печь может быть экономичной в изготовлении, поскольку в зоне загрузки шихты вследствие температур могут быть использованы менее дорогостоящие огнеупорные материалы. В соответствии с существом изобретения вся стекловаренная печь, направпяющие для газообразных продуктов сгорания и для нагретого воздуха для сжигания топлива хорошо изолируются. Несмотря на это, для специалиста является неожиданным тот факт, что удельный расход энергии может быть снижен до недостижимой ранее величины 3100-3400 КДж/кг стекла. В зоне осветления, обозначенной как зона 1, горелки работают в режиме недостаточной подачи воздуха, вследствие чего образования окиси азота (образование NOX) практически не наступает, поскольку сгорание является неполным. Горючие газы после этого попадают в зону II, то есть в варочную часть и там, в начале зоны II, если смотреть по направлению потока, в которой уже создана температура, меньше температуры в зоне 1 на 150°С, горелки для обеспечения полного сгорания подаваемого углеводорода работают в режиме избыточной подачи воздуха, в результате чего предотвращается понижение коэффициента полезного действия. Вследствие существующей здесь значительно меньшей температуры NOx практически не образуется, поэтому газообразные продукты сгорания при попадании в атмосферу практически не содержат NOx. Соответствующие изобретению стекловаренные печи преимущественным образом могут использоваться в плотно заселенных областях. Существенным также является тот факт, что значительную долю загружаемой в печь смеси может составлять бой стекла, а остальную часть- обычная шихта, в результате чего печь может работать на дешевом исходном материале В связи с тем, что в повторный цикл переработки поступает все большее количество старого стекла, которое в настоящее время еще не может быть разделено по цвету, в ванну для варки стекла попадает бой стекла с различным окислительным потенциалом. При реакции различных видов стекла, имеющего различный окислительный потенциал, на поверхности расплава появляется значительное количество пены, которая отражает излучаемое пламя и существенно препятствует передаче тепла в ванну со стекломассой. Количество этой пены может быть уменьшено ослаблением огневого режима, в результате чего ванна может функционировать более эффективно при неблагоприятном соотношении компонентов шихты и присутствии в ней значительного количества старого стекла по сравнению с обычными печами. Принцип работы печи предполагает наличие трех расположенных последова 11070 тельно друг за другом в направлении движения потока частей печи и соответственно ванны, причем за варочной частью следует зона осветления 1, а за ней следует гомогенизационная часть 11 Максимальная тем- 5 пература стеклопотока создается при этом на выполненном особым образом плоском участке 18 зоны осветления 1, причем соответствующее нагревание может осуществляться как с помощью горелок 3, так и с 10 помощью электродов 19. При этом особое преимущество достигается в том случае, если к горелкам подаются обычные, более дешевые по сравнению с электрической энергией носители энергии, причем повы 15 шение общей температуры ванны со стекломассой достигается за счет малой глубины ванны на участке 18. Равномерно нагретое стекло попадает таким образом с участка 18 в гомогенизаци- 20 онную часть 11, в которой оно при охлаждении оседает по принципу "принудительного потока" без завихрений. Охлаждение при этом осуществляют для того, чтобы сохранить слоистость стекла и не допустить за- 25 вихрений. Шихта загружается на переднем (если смотреть по направлению потока) конце варочной части 2, причем она поступает в направлении зоны осветления 1. Однако ее 30 поступление в зону осветления предотвращается аркой 20 с донным протоком 21, причем арка 20 может охлаждаться воздухом. Этот воздух, который впоследствии может исп ол ьзоват ься как возд ух дл я 35 сжигания топлива, подается через трубы, выполненные, например, из материала "Инконель", который обладает высокой жаропрочностью. После прохождения донного протока 21, 40 не смешанное уже с шихтой стекло подни мается в виде потока, так как за счет подачи энергии сверху на этом участке достигается требуемое слоистое распределение стекла, таким образом, что наиболее холодное стек- 45 ло располагается внизу и наиболее горячее вверху. Благодаря такому температурному распределению по слоям создается "прину дительный поток" без завихрений. Тем са мым обеспечивается, чтобы уже предвари- 50 тельно нагретое стекло не поступало в соб ственно зону осветления и соответственно уже нагретое до высокой температуры стек ло не попадало вновь в переднюю часть зоны осветления 1. 55 Чтобы обеспечить значительную подачу энергии в варочной части, в ее задней части могут быть установлены потолочные горелки 22, причем под каждой горелкой имеется барботер 23, который обеспечивает посто 8 янное перемещение холодного стекла впе ред и тем самым предотвращает перегрев. Соответствующий барботер 23 может быть расположен под участком загрузки шихты, в соответствующей зоне, чтобы здесь также создавать постоянный поток стекла и предотвращать стеклование. Загруженная шихта и, соответственно, загруженный бой стекла подвергается предварительному нагреву. Газообразные продукты сгорания из зоны осветления и варочной части 1 и 2 отводятся в зону загрузки шихты и проходят противотоком как через шихту, так и через бой стекла, перед тем как они очищаются центробежным сепаратором 24 и выводятся им в окружающую среду. Твердые частицы попадают при этом из сепаратора 24 обратно в бункер для шихты 25, из которого они удаляются или отводятся в поток газообразных продуктов сгорания. Бой стекла, поступивший в направляющий канал для боя стекла 26, продувается потоком газообразных продуктов сгорания, причем направляющий канал для боя стекла 28 состоит из отдельных плоскостей (щитков) 29, которые расположены друг от друга на определенном расстоянии и наклонены внутрь, в результате чего поток газообразных продуктов сгорания может попадать в бой стекла через образованный таким образом зазор. Чтобы получить стекло особого качества, то согласно фиг. 4 дно гомогенизационной части 11 может быть расположено значительно ниже уровня дна варочной части. Подача шихты и боя стекла, с одной стороны, и удаления газообразных продуктов сгорания при этом могут осуществляться через отверстие 12. На фиг. 5 и 6 приведен упрощенный вариант соответствующей изобретению печи, причем нагревание в варочной части осуществляется через электроды 9. Шихта при этом занимает в продольном направлении значительную часть варочной части 2. Расплавленное стекло, находясь в печи, изображенной на фиг. 4, попадает затем через донное выходное отверстие 21 в зону осветления 1 и при этом во время поднятия нагревается электродами 9, а на поверхности нагревается одной или несколькими горелками 3. Во время поднятия создается также "принудительный поток", и стекло достигает своей максимальной температуры в зоне 18, в которой ванна со стекломассой имеет малую глубину, как это уже было описано выше. Затем стекло принудительным потоком поступает в заднюю, еспу\ смотреть в направлении потока, часть зоны осветления 1 к следующему донному протоку 30 и затем отсюда 11070 поступает в гомогенизационную часть 11, в которой компенсация потерь и, соответст венно, требуемое регулирование распреде ления по температурным слоям может осуществляться с помощью горелок 3. 5 Арки 20, а также дно зоны осветления 1 могут охлаждаться, в зависимости от обстоятельств, холодным воздухом для сжигания топлива, который проходит по трубам из материала, обладающего высокой жароп- 10 рочностью. Согласно фиг. 7-9 расплавление шихты в варочной части 2 происходит с помощью подачи электрической энергии через электроды 9, и пропускание потока через зону 15 осветления 1 происходит сначала по направлению вверх и затем по направлению вниз принудительным потоком, как это описано со ссылкой на фиг, 5 и 6. В качестве гомогенизационной части 11 теперь служит 20 нагреваемая предпочтительно косвенным образом рабочая ванна с горелками 3 и непрямым нагревательным устройством 31. Чтобы предотвратить обратный поток без извлечения стекла из гомогенизацион- 25 ной части и, соответственно, рабочей ванны, надежным образом в зоне осветления 1 10 установлен элемент сужения потока 32 из огнеупорного материала, который разделяет проходящий поток стекла на две части и не допускает горизонтального завихрения. Так как за счет подаваемой через горелки 3 энергии в зоне осветления требуемое распределение по температурным слоям без завихрений сохраняется также и во время остановки, этот вариант осуществления печи особенно эффективен для печей с прерывистым извлечением стекла. Непрямое нагревание при этом обеспечивает также сохранение требуемого распределения по температурным слоям внутри гомогенизационной части 11 и, соответственно, рабочей ванны, без извлечения. Температура в данном случае могла бы также регулироваться требуемым образом без пропускания потока. Таким образом, суть изобретения состоит в том, чтобы в зоне осветления добиться определенного распределения по температурным слоям без возникновения завихрений, и чтобы это распределение происходило как во время нагрева, так и во время охлаждения, а также в зоне наивысших температур благодаря малой глубине ванной. 11070 V v .< \ N V m I OAOU 19 11070 7///////S//////, 20 "Si vzzz z/zA OZ.OU 11070 Упорядник Замовлення 4046 Техред М.Моргентал Коректор М. Самборская Тираж Підписне Державне патентне відомство України. 254655, ГСП, Київ-53, Львівська пл.. 8 Відкрите акціонерне товариство "Патент", м. Ужгород вул Гагаріна. 101

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for glass melting in glass furnace

Назва патенту російськоюСпособ варки стекла в стекловаренной печи

МПК / Мітки

МПК: C03B 5/00

Мітки: спосіб, скловарній, печі, варіння, скла

Код посилання

<a href="https://ua.patents.su/10-11070-sposib-varinnya-skla-u-sklovarnijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб варіння скла у скловарній печі</a>

Попередній патент: Спосіб контролю герметичності відсіків, які призначені для отримання грузів, зокрема зернових культур навалом

Наступний патент: Витягнуте в напрямку однієї осі формоване тіло з політетрафторетілену та спосіб його виготовлення

Випадковий патент: Пристрій для збирання незернової частини урожаю