Застосування розчину, що містить сульфат-іони, для зменшення почорніння або потьмяніння металевого листа при його зберіганні та металевий лист, оброблений таким розчином

Номер патенту: 111876

Опубліковано: 24.06.2016

Автори: Моннойєр Максім, АЛЛЕЛІ Крістіан, Фельтен Паскаль, Шалє Даніель

Формула / Реферат

1. Застосування водного робочого розчину, що містить сульфат-іони SO42+ з концентрацією, більшою або рівною 0,01 моль/л, як засобу для зниження почорніння або потьмяніння під час зберігання сталевого листа, який включає підкладку зі сталі з покриттям, що включає принаймні цинк і магній і знаходиться принаймні на одній з поверхонь підкладки.

2. Застосування за п. 1, яке відрізняється тим, що покриття включає принаймні цинк, магній та алюміній.

3. Застосування за п. 1 або 2, яке відрізняється тим, що рН водного робочого розчину складає 5-7.

4. Застосування за пп. 1-3, яке відрізняється тим, що водний робочий розчин також містить іони Zn2+ з концентрацією, більшою або рівною 0,01 моль/л.

5. Застосування за п. 4, яке відрізняється тим, що концентрація іонів Zn2+ і SO42+ у водному робочому розчині складає 0,07-0,55 моль/л.

6. Застосування за п. 5, яке відрізняється тим, що водний робочий розчин наносять на покриття в умовах температури, часу контакту з покриттям, концентрації іонів SO42+ і Zn2+, підібраних для формування шару тимчасового захисту на основі гідроксисульфату цинку/сульфату цинку, в якому кількість сірки складає 0,5-30 мг/м2.

7. Застосування за п. 6, яке відрізняється тим, що водний робочий розчин наносять на покриття в умовах температури, часу контакту з покриттям, концентрації іонів SO42+ і Zn2+, підібраних для формування шару тимчасового захисту на основі гідроксисульфату цинку/сульфату цинку, в якому кількість сірки складає 3,7-27 мг/м2.

8. Застосування за п. 1 або 2, яке відрізняється тим, що водний робочий розчин наносять при анодній поляризації і рН водного робочого розчину, більшому або рівному 12 і меншому 13.

9. Застосування за п. 8, яке відрізняється тим, що концентрація SO42+ іонів перевищує 0,07 моль/л.

10. Застосування за п. 8 або 9, яке відрізняється тим, що щільність електричного струму в процесі обробки покриття підбирають для формування шару тимчасового захисту на основі гідроксисульфату цинку/сульфату цинку, в якому кількість сірки складає 0,5-30 мг/м2.

11. Застосування за п. 10, яке відрізняється тим, що щільність електричних зарядів підбирають для формування шару тимчасового захисту на основі гідроксисульфату цинку/сульфату цинку, в якому кількість сірки складає 3,7-27 мг/м2.

12. Застосування за пп. 8-11, яке відрізняється тим, що щільність струму поляризації, використовувана при обробці, складає більше 20 А/дм2.

13. Лист, що включає сталеву підкладку, покриття, що включає цинк, магній та алюміній і нанесено щонайменше на одну поверхню підкладки, і шар тимчасового захисту на основі гідроксисульфату цинку/сульфату цинку, в якому кількість сірки складає 0,5-30 мг/м2, причому шар тимчасового захисту нанесений на покриття.

14. Лист за п. 13, який відрізняється тим, що вміст сірки в шарі тимчасового захисту складає 3,7-27 мг/м2.

15. Лист за п. 13 або 14, який відрізняється тим, що покриття включає 0,1-10 мас. % магнію і 0,1-20 мас. % алюмінію.

16. Лист за пп. 13-15, який відрізняється тим, що покриття включає 2-4 мас. % магнію та 2-6 мас. % алюмінію.

Текст

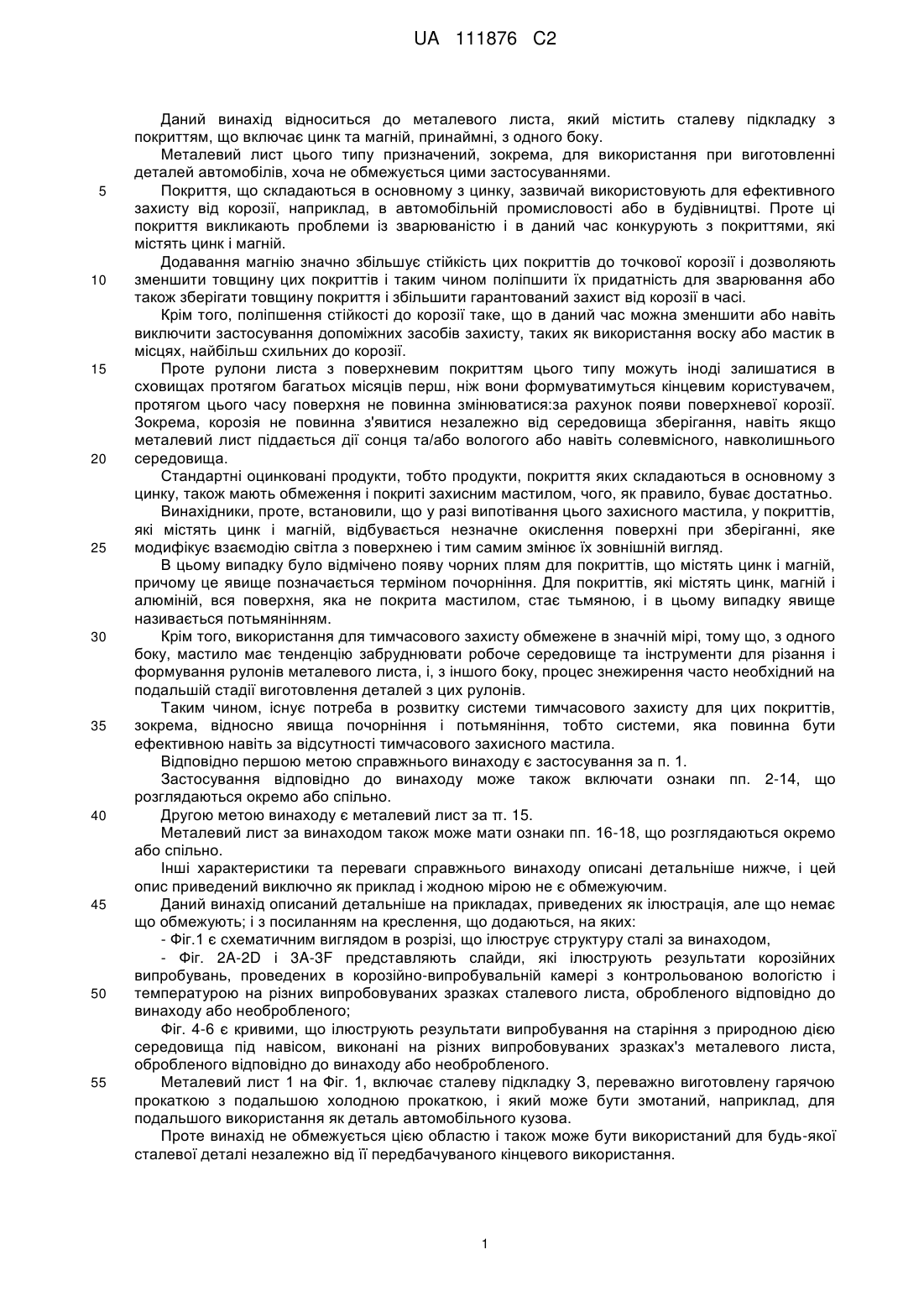

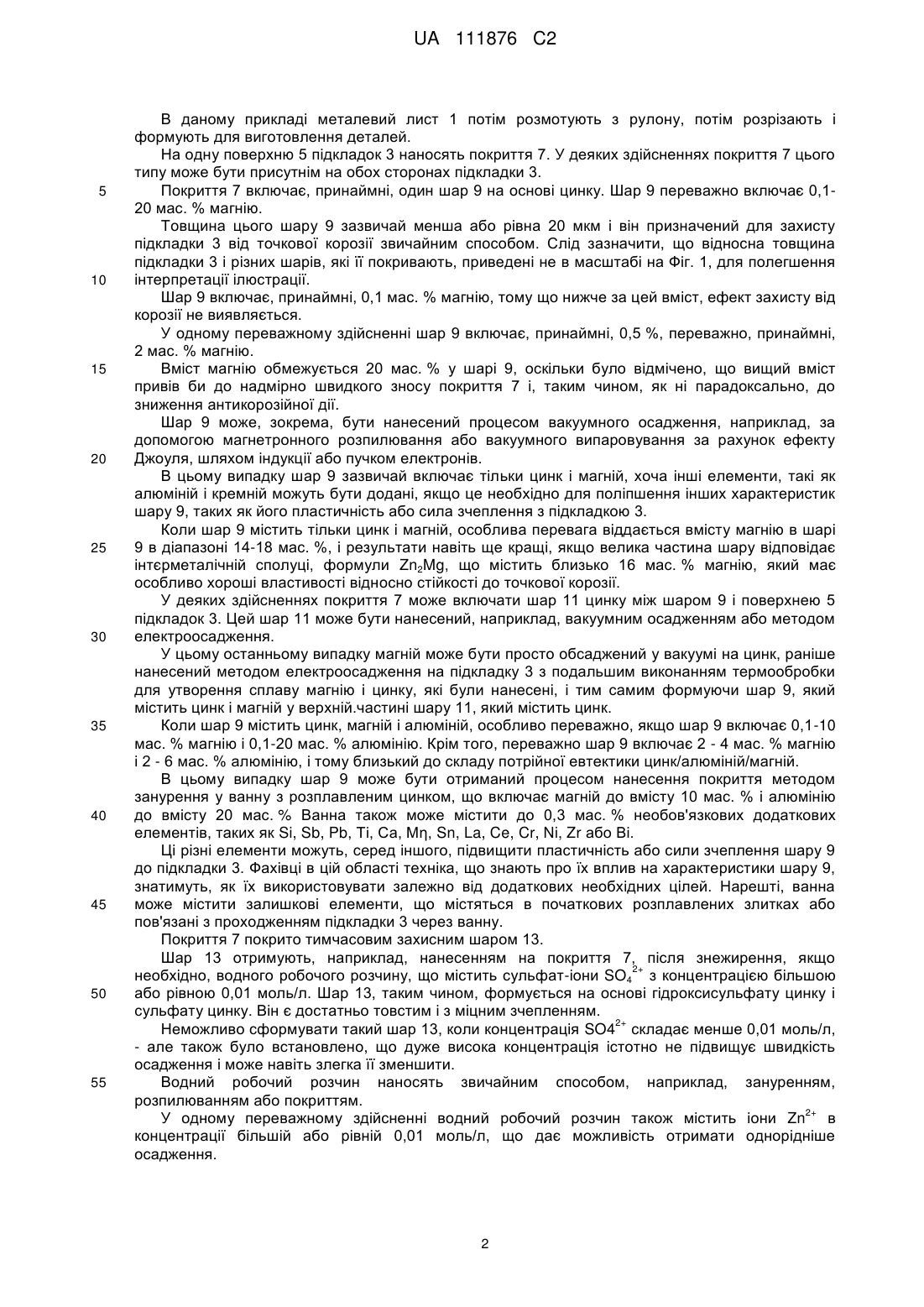

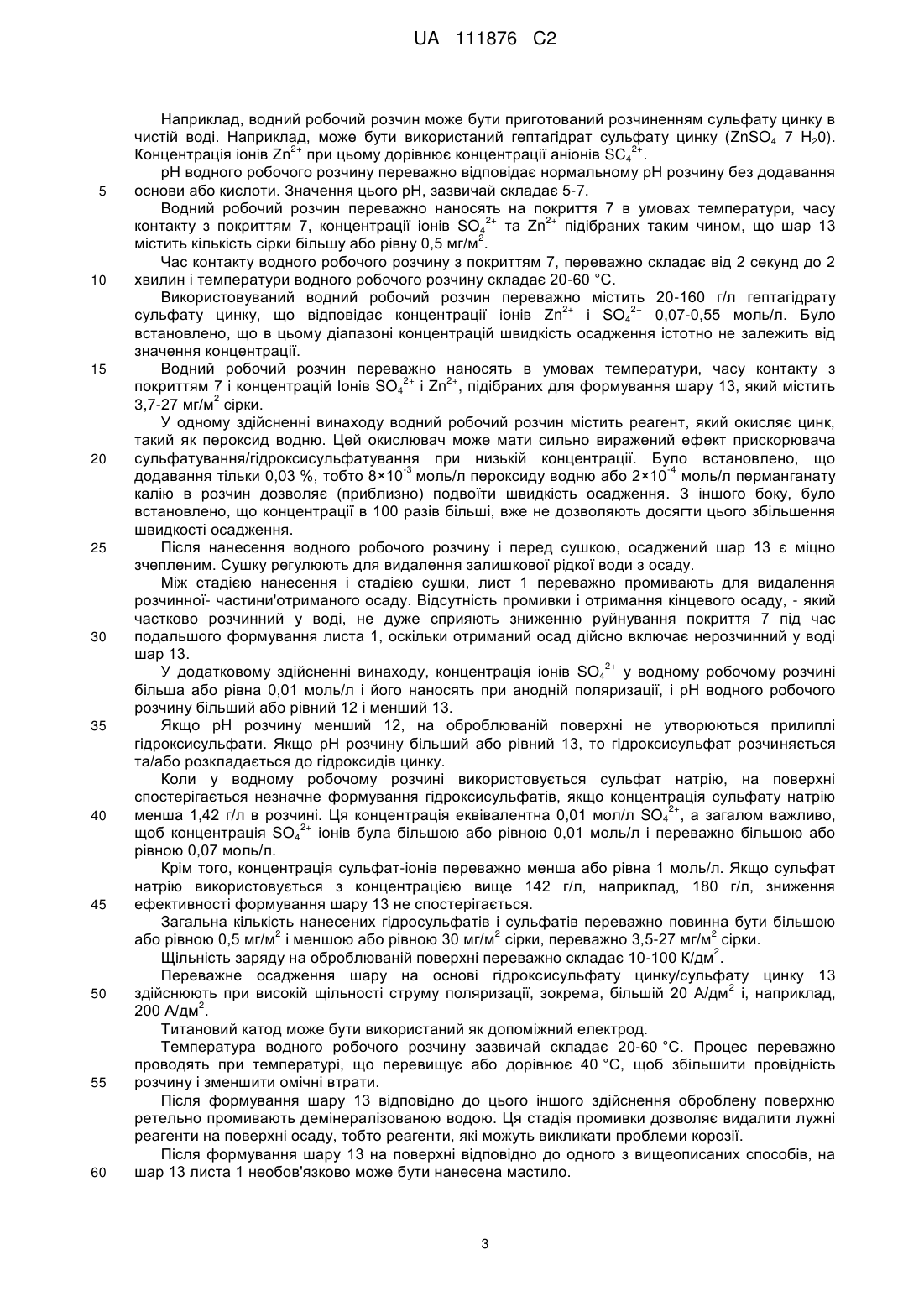

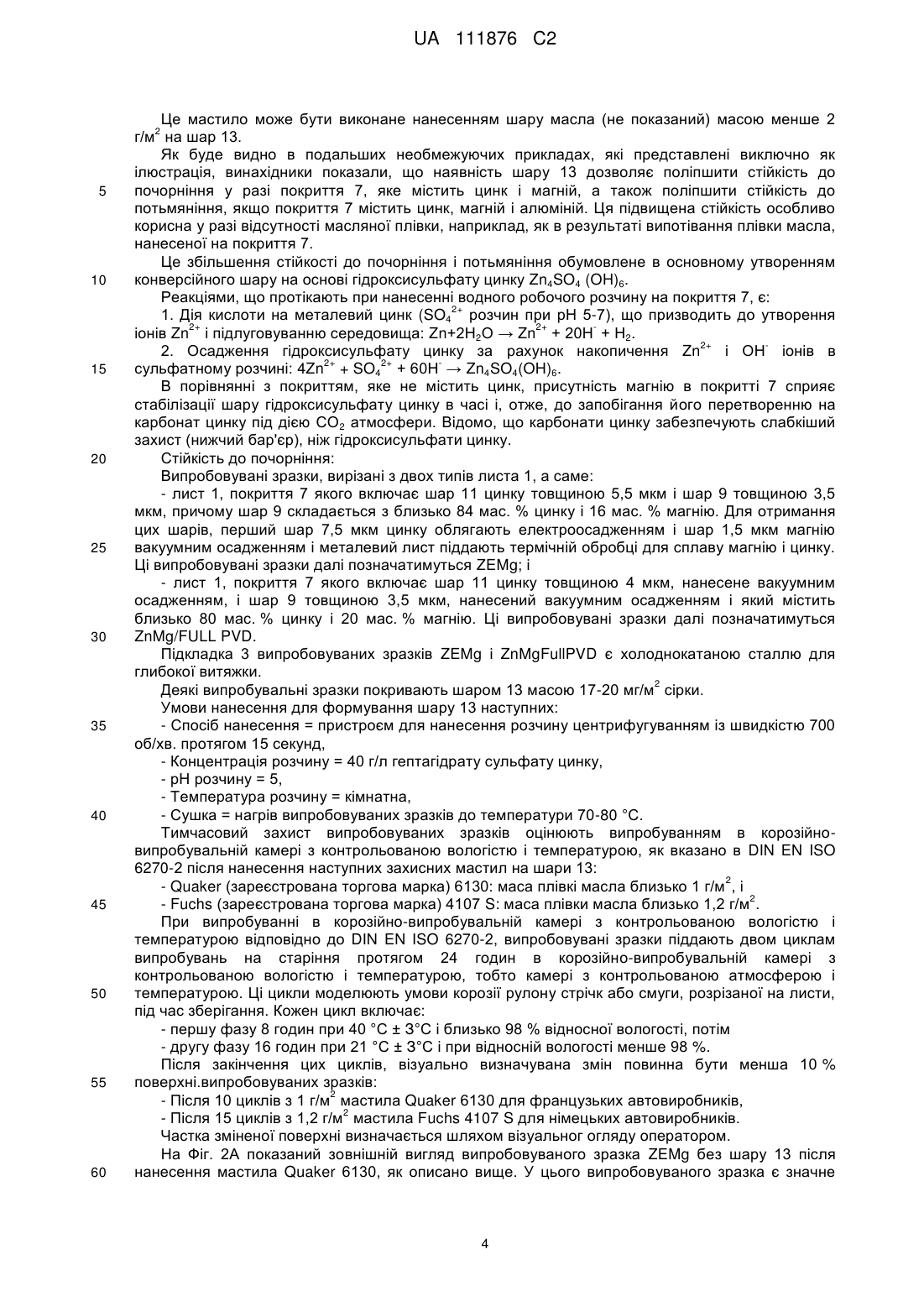

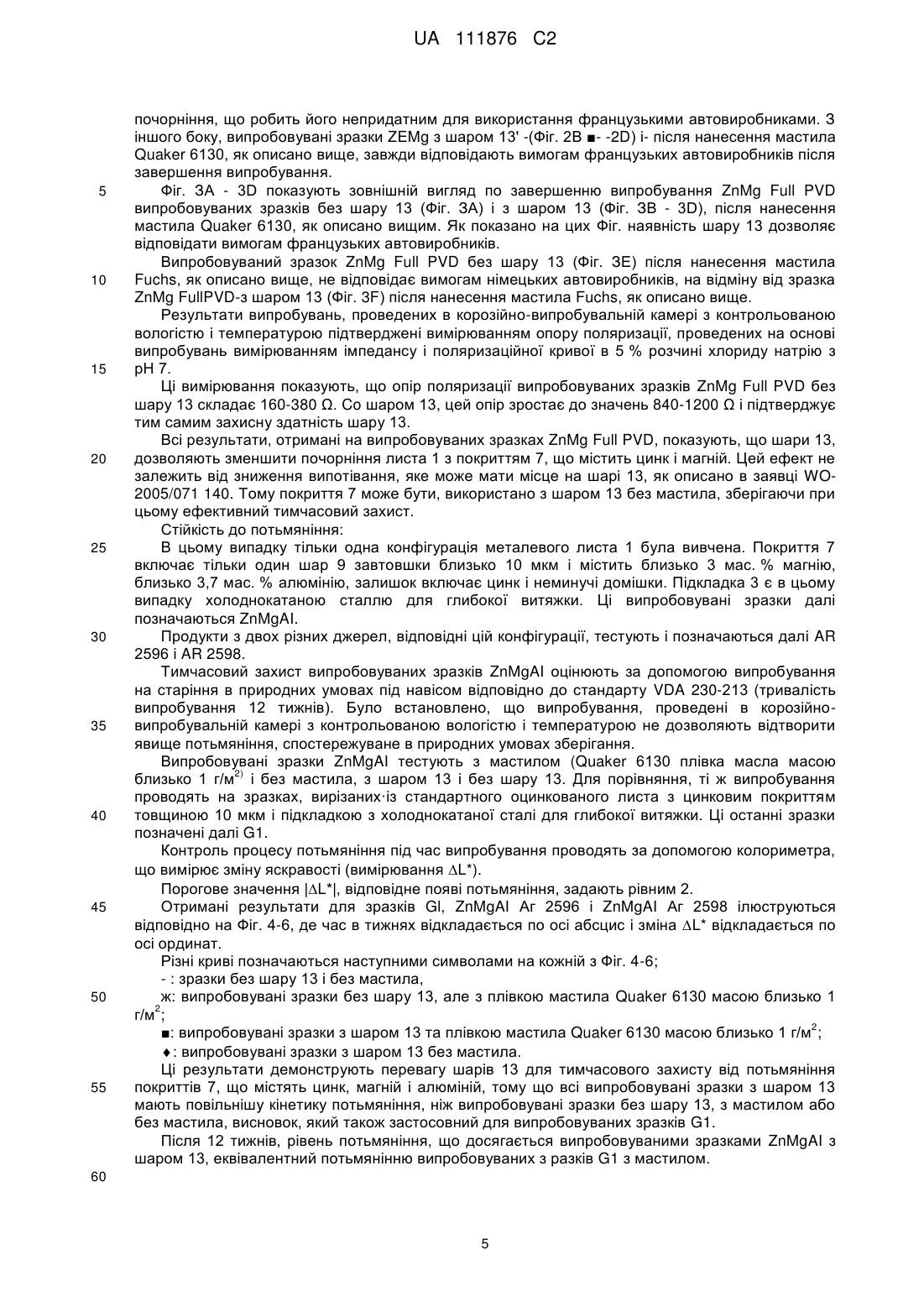

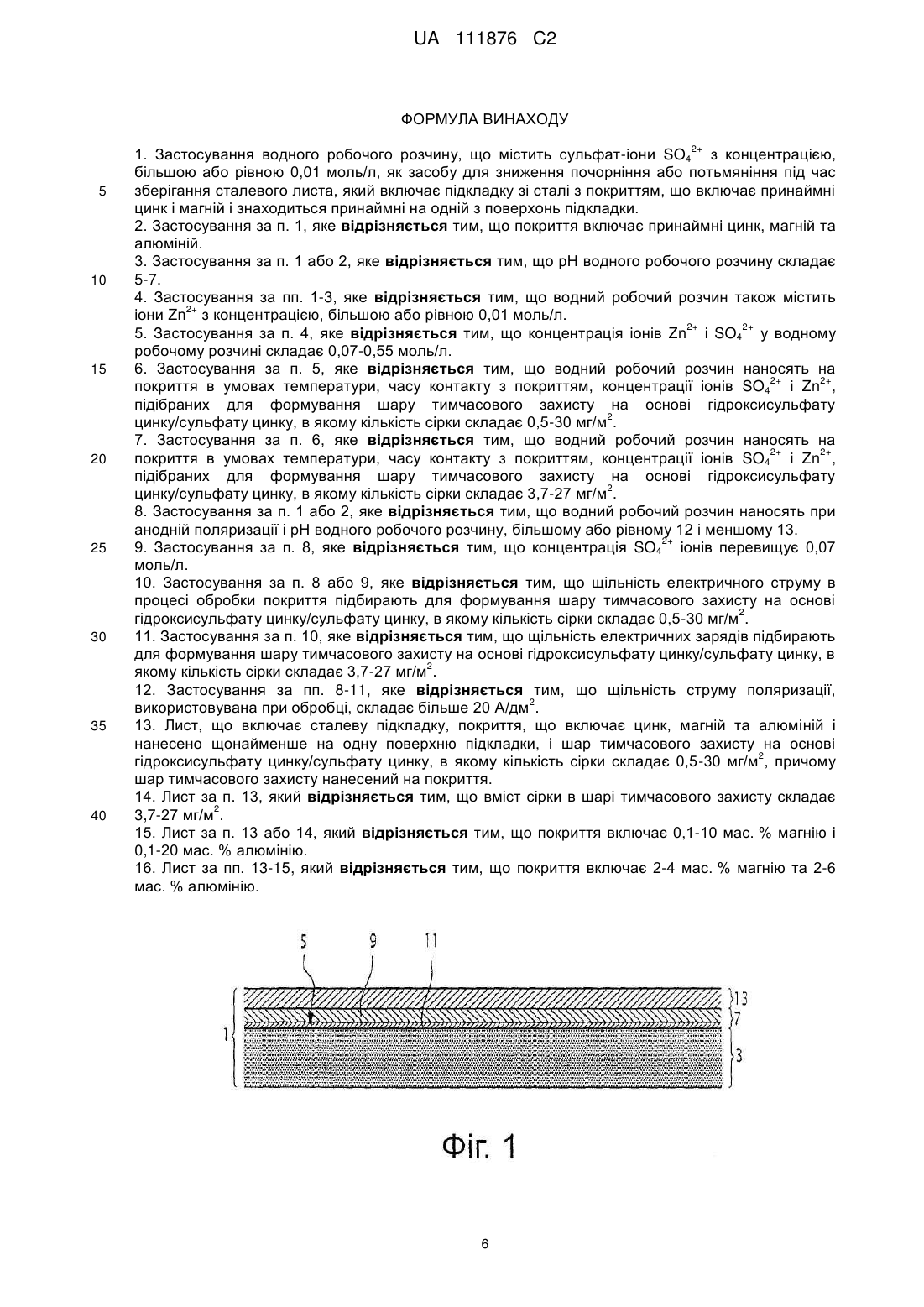

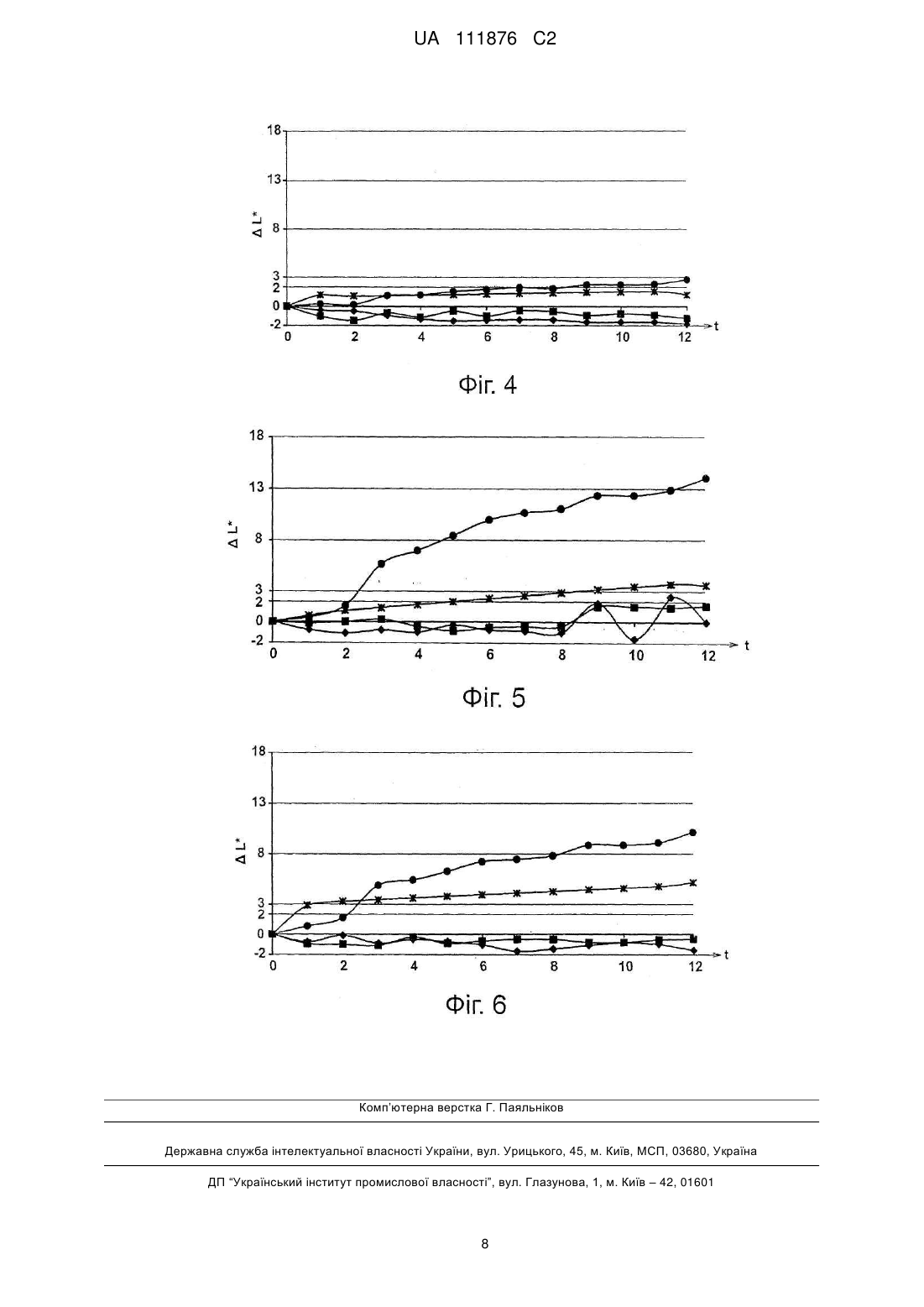

Реферат: Даний винахід стосується головним чином використання водного робочого розчину із вмістом 2+ сульфат-іонів SO4 , більшим або рівним 0,01 моль/л, для обробки металевого листа, який включає сталеву підкладку, покриту принаймні на одній з його поверхонь покриттям, що включає принаймні цинк та магній, для зниження почорніння або потьмяніння металевого листа під час його зберігання. Даний винахід також стосується обробленого металевого листа розчином цього типу. UA 111876 C2 (12) UA 111876 C2 UA 111876 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до металевого листа, який містить сталеву підкладку з покриттям, що включає цинк та магній, принаймні, з одного боку. Металевий лист цього типу призначений, зокрема, для використання при виготовленні деталей автомобілів, хоча не обмежується цими застосуваннями. Покриття, що складаються в основному з цинку, зазвичай використовують для ефективного захисту від корозії, наприклад, в автомобільній промисловості або в будівництві. Проте ці покриття викликають проблеми із зварюваністю і в даний час конкурують з покриттями, які містять цинк і магній. Додавання магнію значно збільшує стійкість цих покриттів до точкової корозії і дозволяють зменшити товщину цих покриттів і таким чином поліпшити їх придатність для зварювання або також зберігати товщину покриття і збільшити гарантований захист від корозії в часі. Крім того, поліпшення стійкості до корозії таке, що в даний час можна зменшити або навіть виключити застосування допоміжних засобів захисту, таких як використання воску або мастик в місцях, найбільш схильних до корозії. Проте рулони листа з поверхневим покриттям цього типу можуть іноді залишатися в сховищах протягом багатьох місяців перш, ніж вони формуватимуться кінцевим користувачем, протягом цього часу поверхня не повинна змінюватися:за рахунок появи поверхневої корозії. Зокрема, корозія не повинна з'явитися незалежно від середовища зберігання, навіть якщо металевий лист піддається дії сонця та/або вологого або навіть солевмісного, навколишнього середовища. Стандартні оцинковані продукти, тобто продукти, покриття яких складаються в основному з цинку, також мають обмеження і покриті захисним мастилом, чого, як правило, буває достатньо. Винахідники, проте, встановили, що у разі випотівання цього захисного мастила, у покриттів, які містять цинк і магній, відбувається незначне окислення поверхні при зберіганні, яке модифікує взаємодію світла з поверхнею і тим самим змінює їх зовнішній вигляд. В цьому випадку було відмічено появу чорних плям для покриттів, що містять цинк і магній, причому це явище позначається терміном почорніння. Для покриттів, які містять цинк, магній і алюміній, вся поверхня, яка не покрита мастилом, стає тьмяною, і в цьому випадку явище називається потьмянінням. Крім того, використання для тимчасового захисту обмежене в значній мірі, тому що, з одного боку, мастило має тенденцію забруднювати робоче середовище та інструменти для різання і формування рулонів металевого листа, і, з іншого боку, процес знежирення часто необхідний на подальшій стадії виготовлення деталей з цих рулонів. Таким чином, існує потреба в розвитку системи тимчасового захисту для цих покриттів, зокрема, відносно явища почорніння і потьмяніння, тобто системи, яка повинна бути ефективною навіть за відсутності тимчасового захисного мастила. Відповідно першою метою справжнього винаходу є застосування за п. 1. Застосування відповідно до винаходу може також включати ознаки пп. 2-14, що розглядаються окремо або спільно. Другою метою винаходу є металевий лист за π. 15. Металевий лист за винаходом також може мати ознаки пп. 16-18, що розглядаються окремо або спільно. Інші характеристики та переваги справжнього винаходу описані детальніше нижче, і цей опис приведений виключно як приклад і жодною мірою не є обмежуючим. Даний винахід описаний детальніше на прикладах, приведених як ілюстрація, але що немає що обмежують; і з посиланням на креслення, що додаються, на яких: - Фіг.1 є схематичним виглядом в розрізі, що ілюструє структуру сталі за винаходом, - Фіг. 2A-2D і 3A-3F представляють слайди, які ілюструють результати корозійних випробувань, проведених в корозійно-випробувальній камері з контрольованою вологістю і температурою на різних випробовуваних зразках сталевого листа, обробленого відповідно до винаходу або необробленого; Фіг. 4-6 є кривими, що ілюструють результати випробування на старіння з природною дією середовища під навісом, виконані на різних випробовуваних зразках'з металевого листа, обробленого відповідно до винаходу або необробленого. Металевий лист 1 на Фіг. 1, включає сталеву підкладку З, переважно виготовлену гарячою прокаткою з подальшою холодною прокаткою, і який може бути змотаний, наприклад, для подальшого використання як деталь автомобільного кузова. Проте винахід не обмежується цією областю і також може бути використаний для будь-якої сталевої деталі незалежно від її передбачуваного кінцевого використання. 1 UA 111876 C2 5 10 15 20 25 30 35 40 45 50 55 В даному прикладі металевий лист 1 потім розмотують з рулону, потім розрізають і формують для виготовлення деталей. На одну поверхню 5 підкладок 3 наносять покриття 7. У деяких здійсненнях покриття 7 цього типу може бути присутнім на обох сторонах підкладки 3. Покриття 7 включає, принаймні, один шар 9 на основі цинку. Шар 9 переважно включає 0,120 мас. % магнію. Товщина цього шару 9 зазвичай менша або рівна 20 мкм і він призначений для захисту підкладки 3 від точкової корозії звичайним способом. Слід зазначити, що відносна товщина підкладки 3 і різних шарів, які її покривають, приведені не в масштабі на Фіг. 1, для полегшення інтерпретації ілюстрації. Шар 9 включає, принаймні, 0,1 мас. % магнію, тому що нижче за цей вміст, ефект захисту від корозії не виявляється. У одному переважному здійсненні шар 9 включає, принаймні, 0,5 %, переважно, принаймні, 2 мас. % магнію. Вміст магнію обмежується 20 мас. % у шарі 9, оскільки було відмічено, що вищий вміст привів би до надмірно швидкого зносу покриття 7 і, таким чином, як ні парадоксально, до зниження антикорозійної дії. Шар 9 може, зокрема, бути нанесений процесом вакуумного осадження, наприклад, за допомогою магнетронного розпилювання або вакуумного випаровування за рахунок ефекту Джоуля, шляхом індукції або пучком електронів. В цьому випадку шар 9 зазвичай включає тільки цинк і магній, хоча інші елементи, такі як алюміній і кремній можуть бути додані, якщо це необхідно для поліпшення інших характеристик шару 9, таких як його пластичність або сила зчеплення з підкладкою 3. Коли шар 9 містить тільки цинк і магній, особлива перевага віддається вмісту магнію в шарі 9 в діапазоні 14-18 мас. %, і результати навіть ще кращі, якщо велика частина шару відповідає інтєрметалічній сполуці, формули Zn2Mg, що містить близько 16 мас. % магнію, який має особливо хороші властивості відносно стійкості до точкової корозії. У деяких здійсненнях покриття 7 може включати шар 11 цинку між шаром 9 і поверхнею 5 підкладок 3. Цей шар 11 може бути нанесений, наприклад, вакуумним осадженням або методом електроосадження. У цьому останньому випадку магній може бути просто обсаджений у вакуумі на цинк, раніше нанесений методом електроосадження на підкладку 3 з подальшим виконанням термообробки для утворення сплаву магнію і цинку, які були нанесені, і тим самим формуючи шар 9, який містить цинк і магній у верхній.частині шару 11, який містить цинк. Коли шар 9 містить цинк, магній і алюміній, особливо переважно, якщо шар 9 включає 0,1-10 мас. % магнію і 0,1-20 мас. % алюмінію. Крім того, переважно шар 9 включає 2 - 4 мас. % магнію і 2 - 6 мас. % алюмінію, і тому близький до складу потрійної евтектики цинк/алюміній/магній. В цьому випадку шар 9 може бути отриманий процесом нанесення покриття методом занурення у ванну з розплавленим цинком, що включає магній до вмісту 10 мас. % і алюмінію до вмісту 20 мас. % Ванна також може містити до 0,3 мас. % необов'язкових додаткових елементів, таких як Si, Sb, Pb, Ті, Са, Μη, Sn, La, Ce, Cr, Ni, Zr або Ві. Ці різні елементи можуть, серед іншого, підвищити пластичність або сили зчеплення шару 9 до підкладки 3. Фахівці в цій області техніка, що знають про їх вплив на характеристики шару 9, знатимуть, як їх використовувати залежно від додаткових необхідних цілей. Нарешті, ванна може містити залишкові елементи, що містяться в початкових розплавлених злитках або пов'язані з проходженням підкладки 3 через ванну. Покриття 7 покрито тимчасовим захисним шаром 13. Шар 13 отримують, наприклад, нанесенням на покриття 7, після знежирення, якщо 2+ необхідно, водного робочого розчину, що містить сульфат-іони SO4 з концентрацією більшою або рівною 0,01 моль/л. Шар 13, таким чином, формується на основі гідроксисульфату цинку і сульфату цинку. Він є достатньо товстим і з міцним зчепленням. 2+ Неможливо сформувати такий шар 13, коли концентрація SO4 складає менше 0,01 моль/л, - але також було встановлено, що дуже висока концентрація істотно не підвищує швидкість осадження і може навіть злегка її зменшити. Водний робочий розчин наносять звичайним способом, наприклад, зануренням, розпилюванням або покриттям. 2+ У одному переважному здійсненні водний робочий розчин також містить іони Zn в концентрації більшій або рівній 0,01 моль/л, що дає можливість отримати однорідніше осадження. 2 UA 111876 C2 5 10 15 20 25 30 35 40 45 50 55 60 Наприклад, водний робочий розчин може бути приготований розчиненням сульфату цинку в чистій воді. Наприклад, може бути використаний гептагідрат сульфату цинку (ZnSO4 7 H20). 2+ 2+ Концентрація іонів Zn при цьому дорівнює концентрації аніонів SC4 . рН водного робочого розчину переважно відповідає нормальному рН розчину без додавання основи або кислоти. Значення цього рН, зазвичай складає 5-7. Водний робочий розчин переважно наносять на покриття 7 в умовах температури, часу 2+ 2+ контакту з покриттям 7, концентрації іонів SO4 та Zn підібраних таким чином, що шар 13 2 містить кількість сірки більшу або рівну 0,5 мг/м . Час контакту водного робочого розчину з покриттям 7, переважно складає від 2 секунд до 2 хвилин і температури водного робочого розчину складає 20-60 °C. Використовуваний водний робочий розчин переважно містить 20-160 г/л гептагідрату 2+ 2+ сульфату цинку, що відповідає концентрації іонів Zn і SO4 0,07-0,55 моль/л. Було встановлено, що в цьому діапазоні концентрацій швидкість осадження істотно не залежить від значення концентрації. Водний робочий розчин переважно наносять в умовах температури, часу контакту з 2+ 2+ покриттям 7 і концентрацій Іонів SO4 і Zn , підібраних для формування шару 13, який містить 2 3,7-27 мг/м сірки. У одному здійсненні винаходу водний робочий розчин містить реагент, який окисляє цинк, такий як пероксид водню. Цей окислювач може мати сильно виражений ефект прискорювача сульфатування/гідроксисульфатування при низькій концентрації. Було встановлено, що -3 -4 додавання тільки 0,03 %, тобто 8×10 моль/л пероксиду водню або 2×10 моль/л перманганату калію в розчин дозволяє (приблизно) подвоїти швидкість осадження. З іншого боку, було встановлено, що концентрації в 100 разів більші, вже не дозволяють досягти цього збільшення швидкості осадження. Після нанесення водного робочого розчину і перед сушкою, осаджений шар 13 є міцно зчепленим. Сушку регулюють для видалення залишкової рідкої води з осаду. Між стадією нанесення і стадією сушки, лист 1 переважно промивають для видалення розчинної- частини'отриманого осаду. Відсутність промивки і отримання кінцевого осаду, - який частково розчинний у воді, не дуже сприяють зниженню руйнування покриття 7 під час подальшого формування листа 1, оскільки отриманий осад дійсно включає нерозчинний у воді шар 13. 2+ У додатковому здійсненні винаходу, концентрація іонів SO4 у водному робочому розчині більша або рівна 0,01 моль/л і його наносять при анодній поляризації, і рН водного робочого розчину більший або рівний 12 і менший 13. Якщо рН розчину менший 12, на оброблюваній поверхні не утворюються прилиплі гідроксисульфати. Якщо рН розчину більший або рівний 13, то гідроксисульфат розчиняється та/або розкладається до гідроксидів цинку. Коли у водному робочому розчині використовується сульфат натрію, на поверхні спостерігається незначне формування гідроксисульфатів, якщо концентрація сульфату натрію 2+ менша 1,42 г/л в розчині. Ця концентрація еквівалентна 0,01 мол/л SO4 , а загалом важливо, 2+ щоб концентрація SO4 іонів була більшою або рівною 0,01 моль/л і переважно більшою або рівною 0,07 моль/л. Крім того, концентрація сульфат-іонів переважно менша або рівна 1 моль/л. Якщо сульфат натрію використовується з концентрацією вище 142 г/л, наприклад, 180 г/л, зниження ефективності формування шару 13 не спостерігається. Загальна кількість нанесених гідросульфатів і сульфатів переважно повинна бути більшою 2 2 2 або рівною 0,5 мг/м і меншою або рівною 30 мг/м сірки, переважно 3,5-27 мг/м сірки. 2 Щільність заряду на оброблюваній поверхні переважно складає 10-100 К/дм . Переважне осадження шару на основі гідроксисульфату цинку/сульфату цинку 13 2 здійснюють при високій щільності струму поляризації, зокрема, більшій 20 А/дм і, наприклад, 2 200 А/дм . Титановий катод може бути використаний як допоміжний електрод. Температура водного робочого розчину зазвичай складає 20-60 °C. Процес переважно проводять при температурі, що перевищує або дорівнює 40 °C, щоб збільшити провідність розчину і зменшити омічні втрати. Після формування шару 13 відповідно до цього іншого здійснення оброблену поверхню ретельно промивають демінералізованою водою. Ця стадія промивки дозволяє видалити лужні реагенти на поверхні осаду, тобто реагенти, які можуть викликати проблеми корозії. Після формування шару 13 на поверхні відповідно до одного звищеописаних способів, на шар 13 листа 1 необов'язково може бути нанесена мастило. 3 UA 111876 C2 5 10 15 20 25 30 35 40 45 50 55 60 Це мастило може бути виконане нанесенням шару масла (не показаний) масою менше 2 2 г/м на шар 13. Як буде видно в подальших необмежуючих прикладах, які представлені виключно як ілюстрація, винахідники показали, що наявність шару 13 дозволяє поліпшити стійкість до почорніння у разі покриття 7, яке містить цинк і магній, а також поліпшити стійкість до потьмяніння, якщо покриття 7 містить цинк, магній і алюміній. Ця підвищена стійкість особливо корисна у разі відсутності масляної плівки, наприклад, як в результаті випотівання плівки масла, нанесеної на покриття 7. Це збільшення стійкості до почорніння і потьмяніння обумовлене в основному утворенням конверсійного шару на основі гідроксисульфату цинку Zn4SO4 (OH)6. Реакціями, що протікають при нанесенні водного робочого розчину на покриття 7, є: 2+ 1. Дія кислоти на металевий цинк (SO4 розчин при рН 5-7), що призводить до утворення 2+ 2+ іонів Zn і підлуговуванню середовища: Zn+2Н2О → Zn + 20Н + Н2. 2+ 2. Осадження гідроксисульфату цинку за рахунок накопичення Zn і ОН іонів в 2+ 2+ сульфатному розчині: 4Zn + SO4 + 60Н → Zn4SO4(OH)6. В порівнянні з покриттям, яке не містить цинк, присутність магнію в покритті 7 сприяє стабілізації шару гідроксисульфату цинку в часі і, отже, до запобігання його перетворенню на карбонат цинку під дією СО2 атмосфери. Відомо, що карбонати цинку забезпечують слабкіший захист (нижчий бар'єр), ніж гідроксисульфати цинку. Стійкість до почорніння: Випробовувані зразки, вирізані з двох типів листа 1, а саме: - лист 1, покриття 7 якого включає шар 11 цинку товщиною 5,5 мкм і шар 9 товщиною 3,5 мкм, причому шар 9 складається з близько 84 мас. % цинку і 16 мас. % магнію. Для отримання цих шарів, перший шар 7,5 мкм цинку облягають електроосадженням і шар 1,5 мкм магнію вакуумним осадженням і металевий лист піддають термічній обробці для сплаву магнію і цинку. Ці випробовувані зразки далі позначатимуться ZEMg; і - лист 1, покриття 7 якого включає шар 11 цинку товщиною 4 мкм, нанесене вакуумним осадженням, і шар 9 товщиною 3,5 мкм, нанесений вакуумним осадженням і який містить близько 80 мас. % цинку і 20 мас. % магнію. Ці випробовувані зразки далі позначатимуться ZnMg/FULL PVD. Підкладка 3 випробовуваних зразків ZEMg і ZnMgFullPVD є холоднокатаною сталлю для глибокої витяжки. 2 Деякі випробувальні зразки покривають шаром 13 масою 17-20 мг/м сірки. Умови нанесення для формування шару 13 наступних: - Спосіб нанесення = пристроєм для нанесення розчину центрифугуванням із швидкістю 700 об/хв. протягом 15 секунд, - Концентрація розчину = 40 г/л гептагідрату сульфату цинку, - рН розчину = 5, - Температура розчину = кімнатна, - Сушка = нагрів випробовуваних зразків до температури 70-80 °C. Тимчасовий захист випробовуваних зразків оцінюють випробуванням в корозійновипробувальній камері з контрольованою вологістю і температурою, як вказано в DIN EN ISO 6270-2 після нанесення наступних захисних мастил на шари 13: 2 - Quaker (зареєстрована торгова марка) 6130: маса плівкі масла близько 1 г/м , і 2 - Fuchs (зареєстрована торгова марка) 4107 S: маса плівки масла близько 1,2 г/м . При випробуванні в корозійно-випробувальній камері з контрольованою вологістю і температурою відповідно до DIN EN ISO 6270-2, випробовувані зразки піддають двом циклам випробувань на старіння протягом 24 годин в корозійно-випробувальній камері з контрольованою вологістю і температурою, тобто камері з контрольованою атмосферою і температурою. Ці цикли моделюють умови корозії рулону стрічк або смуги, розрізаної на листи, під час зберігання. Кожен цикл включає: - першу фазу 8 годин при 40 °C ± З°С і близько 98 % відносної вологості, потім - другу фазу 16 годин при 21 °C ± З°С і при відносній вологості менше 98 %. Після закінчення цих циклів, візуально визначувана змін повинна бути менша 10 % поверхні.випробовуваних зразків: 2 - Після 10 циклів з 1 г/м мастила Quaker 6130 для французьких автовиробників, 2 - Після 15 циклів з 1,2 г/м мастила Fuchs 4107 S для німецьких автовиробників. Частка зміненої поверхні визначається шляхом візуальног огляду оператором. На Фіг. 2А показаний зовнішній вигляд випробовуваного зразка ZEMg без шару 13 після нанесення мастила Quaker 6130, як описано вище. У цього випробовуваного зразка є значне 4 UA 111876 C2 5 10 15 20 25 30 35 40 45 50 55 почорніння, що робить його непридатним для використання французькими автовиробниками. З іншого боку, випробовувані зразки ZEMg з шаром 13' -(Фіг. 2В - -2D) і- після нанесення мастила Quaker 6130, як описано вище, завжди відповідають вимогам французьких автовиробників після завершення випробування. Фіг.ЗА - 3D показують зовнішній вигляд по завершенню випробування ZnMg Full PVD випробовуваних зразків без шару 13 (Фіг. ЗА) і з шаром 13 (Фіг. ЗВ - 3D), після нанесення мастила Quaker 6130, як описано вищим. Як показано на цих Фіг. наявність шару 13 дозволяє відповідати вимогам французьких автовиробників. Випробовуваний зразок ZnMg Full PVD без шару 13 (Фіг. ЗЕ) після нанесення мастила Fuchs, як описано вище, не відповідає вимогам німецьких автовиробників, на відміну від зразка ZnMg FullPVD-з шаром 13 (Фіг. 3F) після нанесення мастила Fuchs, як описано вище. Результати випробувань, проведених в корозійно-випробувальній камері з контрольованою вологістю і температурою підтверджені вимірюванням опору поляризації, проведених на основі випробувань вимірюванням імпедансу і поляризаційної кривої в 5 % розчині хлориду натрію з рН 7. Ці вимірювання показують, що опір поляризації випробовуваних зразків ZnMg Full PVD без шару 13 складає 160-380 Ω. Co шаром 13, цей опір зростає до значень 840-1200 Ω і підтверджує тим самим захисну здатність шару 13. Всі результати, отримані на випробовуваних зразках ZnMg Full PVD, показують, що шари 13, дозволяють зменшити почорніння листа 1 з покриттям 7, що містить цинк і магній. Цей ефект не залежить від зниження випотівання, яке може мати місце на шарі 13, як описано в заявці WO2005/071 140. Тому покриття 7 може бути, використано з шаром 13 без мастила, зберігаючи при цьому ефективний тимчасовий захист. Стійкість до потьмяніння: В цьому випадку тільки одна конфігурація металевого листа 1 була вивчена. Покриття 7 включає тільки один шар 9 завтовшки близько 10 мкм і містить близько 3 мас. % магнію, близько 3,7 мас. % алюмінію, залишок включає цинк і неминучі домішки. Підкладка 3 є в цьому випадку холоднокатаною сталлю для глибокої витяжки. Ці випробовувані зразки далі позначаються ZnMgAI. Продукти з двох різних джерел, відповідні цій конфігурації, тестують і позначаються далі AR 2596 і AR 2598. Тимчасовий захист випробовуваних зразків ZnMgAI оцінюють за допомогою випробування на старіння в природних умовах під навісом відповідно до стандарту VDA 230-213 (тривалість випробування 12 тижнів). Було встановлено, що випробування, проведені в корозійновипробувальній камері з контрольованою вологістю і температурою не дозволяють відтворити явище потьмяніння, спостережуване в природних умовах зберігання. Випробовувані зразки ZnMgAI тестують з мастилом (Quaker 6130 плівка масла масою 2) близько 1 г/м і без мастила, з шаром 13 і без шару 13. Для порівняння, ті ж випробування проводять на зразках, вирізаних·із стандартного оцинкованого листа з цинковим покриттям товщиною 10 мкм і підкладкою з холоднокатаної сталі для глибокої витяжки. Ці останні зразки позначені далі G1. Контроль процесу потьмяніння під час випробування проводять за допомогою колориметра, що вимірює зміну яскравості (вимірювання L*). Порогове значення |L*|, відповідне появі потьмяніння, задають рівним 2. Отримані результати для зразків Gl, ZnMgAI Аг 2596 і ZnMgAI Аг 2598 ілюструються відповідно на Фіг. 4-6, де час в тижнях відкладається по осі абсцис і зміна L* відкладається по осі ординат. Різні криві позначаються наступними символами на кожній з Фіг. 4-6; - : зразки без шару 13 і без мастила, ж: випробовувані зразки без шару 13, але з плівкою мастила Quaker 6130 масою близько 1 2 г/м ; 2 : випробовувані зразки з шаром 13 та плівкою мастила Quaker 6130 масою близько 1 г/м ; : випробовувані зразки з шаром 13 без мастила. Ці результати демонструють перевагу шарів 13 для тимчасового захисту від потьмяніння покриттів 7, що містять цинк, магній і алюміній, тому що всі випробовувані зразки з шаром 13 мають повільнішу кінетику потьмяніння, ніж випробовувані зразки без шару 13, з мастилом або без мастила, висновок, який також застосовний для випробовуваних зразків G1. Після 12 тижнів, рівень потьмяніння, що досягається випробовуваними зразками ZnMgAI з шаром 13, еквівалентний потьмянінню випробовуваних з разків G1 з мастилом. 60 5 UA 111876 C2 ФОРМУЛА ВИНАХОДУ 2+ 5 10 15 20 25 30 35 40 1. Застосування водного робочого розчину, що містить сульфат-іони SO4 з концентрацією, більшою або рівною 0,01 моль/л, як засобу для зниження почорніння або потьмяніння під час зберігання сталевого листа, який включає підкладку зі сталі з покриттям, що включає принаймні цинк і магній і знаходиться принаймні на одній з поверхонь підкладки. 2. Застосування за п. 1, яке відрізняється тим, що покриття включає принаймні цинк, магній та алюміній. 3. Застосування за п. 1 або 2, яке відрізняється тим, що рН водного робочого розчину складає 5-7. 4. Застосування за пп. 1-3, яке відрізняється тим, що водний робочий розчин також містить 2+ іони Zn з концентрацією, більшою або рівною 0,01 моль/л. 2+ 2+ 5. Застосування за п. 4, яке відрізняється тим, що концентрація іонів Zn і SO4 у водному робочому розчині складає 0,07-0,55 моль/л. 6. Застосування за п. 5, яке відрізняється тим, що водний робочий розчин наносять на 2+ 2+ покриття в умовах температури, часу контакту з покриттям, концентрації іонів SO4 і Zn , підібраних для формування шару тимчасового захисту на основі гідроксисульфату 2 цинку/сульфату цинку, в якому кількість сірки складає 0,5-30 мг/м . 7. Застосування за п. 6, яке відрізняється тим, що водний робочий розчин наносять на 2+ 2+ покриття в умовах температури, часу контакту з покриттям, концентрації іонів SO4 і Zn , підібраних для формування шару тимчасового захисту на основі гідроксисульфату 2 цинку/сульфату цинку, в якому кількість сірки складає 3,7-27 мг/м . 8. Застосування за п. 1 або 2, яке відрізняється тим, що водний робочий розчин наносять при анодній поляризації і рН водного робочого розчину, більшому або рівному 12 і меншому 13. 2+ 9. Застосування за п. 8, яке відрізняється тим, що концентрація SO4 іонів перевищує 0,07 моль/л. 10. Застосування за п. 8 або 9, яке відрізняється тим, що щільність електричного струму в процесі обробки покриття підбирають для формування шару тимчасового захисту на основі 2 гідроксисульфату цинку/сульфату цинку, в якому кількість сірки складає 0,5-30 мг/м . 11. Застосування за п. 10, яке відрізняється тим, що щільність електричних зарядів підбирають для формування шару тимчасового захисту на основі гідроксисульфату цинку/сульфату цинку, в 2 якому кількість сірки складає 3,7-27 мг/м . 12. Застосування за пп. 8-11, яке відрізняється тим, що щільність струму поляризації, 2 використовувана при обробці, складає більше 20 А/дм . 13. Лист, що включає сталеву підкладку, покриття, що включає цинк, магній та алюміній і нанесено щонайменше на одну поверхню підкладки, і шар тимчасового захисту на основі 2 гідроксисульфату цинку/сульфату цинку, в якому кількість сірки складає 0,5-30 мг/м , причому шар тимчасового захисту нанесений на покриття. 14. Лист за п. 13, який відрізняється тим, що вміст сірки в шарі тимчасового захисту складає 2 3,7-27 мг/м . 15. Лист за п. 13 або 14, який відрізняється тим, що покриття включає 0,1-10 мас. % магнію і 0,1-20 мас. % алюмінію. 16. Лист за пп. 13-15, який відрізняється тим, що покриття включає 2-4 мас. % магнію та 2-6 мас. % алюмінію. 6 UA 111876 C2 7 UA 111876 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюUse of a solution containing sulphate ions for reducing the blackening or tarnishing of a metal sheet during the storage thereof and metal sheet treated with such a solution

Автори англійськоюChaleix, Daniel, Allely, Christian, Monnoyer, Maxime, Feltin, Pascale

Автори російськоюШале Даниель, Аллэли Кристиан, Моннойер Максим, Фэльтэн Паскаль

МПК / Мітки

МПК: C23C 22/68, C25D 5/48, C25D 11/34, C23C 22/53

Мітки: розчину, оброблений, таким, почорніння, містить, металевого, зменшення, сульфат-іони, розчином, металевій, зберіганні, потьмяніння, лист, застосування, листа

Код посилання

<a href="https://ua.patents.su/10-111876-zastosuvannya-rozchinu-shho-mistit-sulfat-ioni-dlya-zmenshennya-pochorninnya-abo-potmyaninnya-metalevogo-lista-pri-jjogo-zberiganni-ta-metalevijj-list-obroblenijj-takim-rozchinom.html" target="_blank" rel="follow" title="База патентів України">Застосування розчину, що містить сульфат-іони, для зменшення почорніння або потьмяніння металевого листа при його зберіганні та металевий лист, оброблений таким розчином</a>

Попередній патент: Авіаційна гравіметрична система для вимірювань аномалій прискорення сили тяжіння

Наступний патент: Спосіб визначення ступеня пошкодження поверхні корозією

Випадковий патент: Спосіб кріоконсервування епідидимальних сперматозоїдів кнурів