Спосіб одержання агломерату відновленого заліза

Формула / Реферат

1. Спосіб одержання агломерату відновленого заліза, який включає: введення агломерату, що містить матеріал, який містить оксид заліза, вуглецевий відновник, регулятор температури плавлення, а також допоміжний матеріал для регулятора температури плавлення, на під нагрівальної печі з рухомим подом,

нагрівання агломерату для відновлення оксиду заліза в агломераті, і

розплавлення продукту, що утворюється, шляхом додаткового нагрівання для коалесценції залізної складової,

причому використовують агломерат, що містить регулятор температури плавлення, який має середній розмір частинок 0,3 мм або менше, і в якому вміст частинок з діаметром 0,5 мм або менше становить 55 % за масою або більше.

2. Спосіб за п. 1, в якому регулятором температури плавлення є щонайменше одне з доломіту і вапняку.

3. Спосіб за п. 1, в якому допоміжним матеріалом для регулятора температури плавлення є флюорит.

4. Спосіб за будь-яким з пп. 1-3, в якому регулятор температури плавлення знаходиться в центральній частині агломерату, середній діаметр частинок регулятора температури плавлення становить 0,3 мм або менше, а вміст частинок з діаметром 0,5 мм або менше в регуляторові температури плавлення становить 55 % за масою або більше.

5. Спосіб одержання агломерату відновленого заліза, який включає: введення агломерату, що містить матеріал, який містить оксид заліза, вуглецевий відновник, регулятор температури плавлення і допоміжний матеріал для регулятора температури плавлення, на під нагрівальної печі з рухомим подом,

нагрівання агломерату для відновлення оксиду заліза в агломераті, і

розплавлення продукту, що утворюється, шляхом додаткового нагрівання для коалесценції залізної складової,

причому використовують агломерат, який містить допоміжний матеріал для регулятора температури плавлення, що має середній діаметр частинок 90 мкм або менше, а вміст частинок з діаметром 50 мкм або менше у допоміжному матеріалі становить 35 % за масою або більше.

6. Спосіб за п. 5, в якому регулятором температури плавлення є щонайменше одне з доломіту і вапняку.

7. Спосіб за п. 5 або 6, в якому допоміжним матеріалом для регулятора температури плавлення є флюорит.

Текст

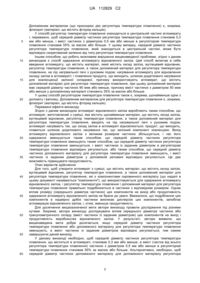

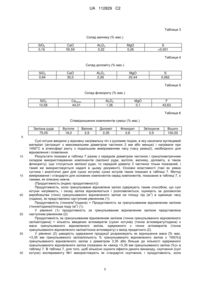

Реферат: Запропоновано спосіб одержання агломерату відновленого заліза, який включає введення агломерату, що містить матеріал, який містить оксид заліза, вуглецевий відновник, регулятор температури плавлення, і допоміжний матеріал для регулятора температури плавлення, на під нагрівальної печі з рухомим подом, і потім нагрівання агломерату на поду печі для відновлення оксиду заліза в агломераті, розплавлення продукту, що виходить, шляхом додаткового нагрівання, щоб викликати коалесценцію залізної складової, таким чином, одержуючи агломерат відновленого заліза, причому використовують агломерат, що містить регулятор температури плавлення, який має середній діаметр частинок 0,3 мм або менше, і в якому вміст частинок діаметром 0,5 мм або менше – 55 мас. % або більше. Тим самим забезпечений спосіб, який дозволяє поліпшити вихід агломерату відновленого заліза, що має великий діаметр частинок, і зменшити проміжок часу, необхідний для одержання агломерату відновленого заліза, для підвищення виробництва агломерату відновленого заліза. UA 112829 C2 (12) UA 112829 C2 UA 112829 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід стосується способу одержання агломерату відновленого заліза. Спосіб включає в себе введення агломерату, виготовленого з суміші, що містить матеріал, який містить оксид заліза, і вуглецевий відновник, на під нагрівальної печі з рухомим подом, і нагрівання агломерату для відновлення і розплавлення оксиду заліза в агломераті. Передумови створення винаходу Був розроблений наступний спосіб: спосіб виготовлення заліза прямого відновлення для одержання компактного (що включає гранульоване) металевого заліза (відновленого заліза) з суміші, що містить джерело оксиду заліза (що надалі в цьому документі називається як «матеріал, що містить оксид заліза» в деяких випадках), такий як залізна руда, і вуглецьвмісний відновник (який надалі в цьому документі називається як «вуглецевий відновник» в деяких випадках). У способі виготовлення заліза компактне металеве залізо (агломерат відновленого заліза) одержують таким способом, що агломерат, утворений з суміші, вводить на під нагрівальної печі з рухомим подом, і нагрівають за допомогою теплопередачі в газовому потоку або теплоти випромінювання в нагрівальній печі, використовуючи нагрівальний пальник, оксид заліза в агломераті, таким чином, відновлюється вуглецевим відновником, а одержане відновлене залізо потім навуглецьовується, плавиться і агломерується, відділяючись від шлаку, що спільно виробляється, і потім твердне при охолоджуванні. Спосіб виготовлення заліза не вимагає крупномасштабне обладнання, такого як домна, і є дуже гнучким в значенні джерел через те, що немає потреби в коксі. Тому, в останні роки спосіб виготовлення заліза все більше і більше досліджували для практичного використання. Однак для промислового застосування спосіб виготовлення заліза потребує додаткового поліпшення експлуатаційної стабільності, безпеки, економічної ефективності, якості гранульованого заліза (продукту), продуктивності і подібного. Зокрема, при виробництві агломератів відновленого заліза бажано, щоб вихід агломерату відновленого заліза з великим розміром частинок збільшувався, а час його виробництва зменшувався. Що стосується такої технології, наприклад, Патентна література 1 пропонує «спосіб одержання гранульованого металу, що включає в себе нагрівання вихідного матеріалу, що містить матеріал, який містить оксид металу, і вуглецевий відновник, щоб відновлювати оксид металу у вихідному матеріалі, нагрівання одержаного металу для розплавлення металу і агломерування розплавленого металу, нарівні з тим, що розплавлений метал відділяється від шлаку, що одночасно виробляється, причому прискорювач шлаковідділення (агломерації) для шлаку, що одночасно виробляється, домішаний у вихідний матеріал». У цьому способі домішують прискорювач шлаковідділення (наприклад, флюорит). Тому, можна чекати, що гранульований метал з великим діаметром частинок може бути одержаний з відносно високим виходом продукту. Однак, в цьому способі ефект поліпшення досягає граничної величини, хоча бажане додаткове його збільшення. Список посилань на патентну літературу PTL 1 Публікація японської нерозглянутої патентної заявки № 2003-73722 Суть винаходу Технічна проблема Даний винахід був створений, виходячи з вищенаведених обставин. Метою даного винаходу є забезпечення способу виробництва, який підвищує продуктивність шляхом збільшення виходу агломерату відновленого заліза з великим діаметром частинок і шляхом зменшення часу його виробництва у випадку, коли агломерат відновленого заліза виробляють таким способом, що агломерат, виготовлений з суміші, яка містить щонайменше матеріал, що містить оксид заліза, і вуглецевий відновник, нагрівають в печі з рухомим подом, і оксид заліза в агломераті відновлюється і розплавляється. Вирішення проблеми Спосіб одержання агломерату відновленого заліза згідно з даним винаходом робить можливим вирішення вищенаведеної проблеми і полягає в наступному: спосіб включає в себе введення агломерату, що містить матеріал, який містить оксид заліза, вуглецевий відновник, регулятор температури плавлення, а також допоміжний матеріал для регулятора температури плавлення на під нагрівальної печі з рухомим подом; нагрівання агломерату для відновлення оксиду заліза в агломераті; і плавлення продукту, що виходить, шляхом додаткового нагрівання для коалесценції залізної складової, при тому використовують агломерат, що містить регулятор температури плавлення, який має середній діаметр частинок 0,3 мм або менше, і в якому вміст частинок з діаметром 0,5 мм або менше становить 55% за масою або більше. У способі згідно з даним винаходом, регулятором температури плавлення (одним, що діє безпосередньо на компонент пустої породи) є, зокрема, щонайменше одне з доломіту і вапняку. 1 UA 112829 C2 5 10 15 20 25 30 35 40 45 50 55 60 Допоміжним матеріалом (що прискорює дію регулятора температури плавлення) є, зокрема, флюорит (матеріал, що містить фторид кальцію). У способі регулятор температури плавлення знаходиться в центральній частині агломерату і, переважно, щоб середній діаметр частинок регулятора температури плавлення становив 0,3 мм або менше, і вміст частинок з діаметром 0,5 мм або менше в регуляторові температури плавлення становив 55% за масою або більше. У цьому випадку, середній діаметр частинок регулятора температури плавлення, який знаходиться в центральній частині, може бути відповідно скорегований залежно від типу регулятора температури плавлення. Іншим способом, що робить можливим вирішення вищенаведеної проблеми, згідно з даним винаходом є спосіб одержання агломерату відновленого заліза. Цей спосіб включає в себе введення агломерату, що містить матеріал, який містить оксид заліза, вуглецевий відновник, регулятор температури плавлення, а також допоміжний матеріал для регулятора температури плавлення, на під нагрівальної печі з рухомим подом; нагрівання агломерату для відновлення оксиду заліза в агломераті; і плавлення продукту, що виходить, шляхом додаткового нагрівання для коалесценції залізної складової, причому використовують агломерат, що містить допоміжний матеріал для регулятора температури плавлення, при цьому допоміжний матеріал має середній діаметр частинок 90 мкм або менше, причому вміст частинок з діаметром 50 мкм або менше у допоміжному матеріалі становить 35% за масою або більше. У цьому способі регулятором температури плавлення також є, зокрема, щонайменше одне з доломіту і вапняку. Допоміжним матеріалом для регулятора температури плавлення є, зокрема, флюорит (матеріал, що містить фторид кальцію). Переважні ефекти винаходу Згідно з даним винаходом агломерат відновленого заліза виробляють таким способом, що агломерат, виготовлений з суміші, яка містить щонайменше матеріал, що містить оксид заліза, вуглецевий відновник, регулятор температури плавлення, а також допоміжний матеріал для регулятора температури плавлення, вводять на під нагрівальної печі з рухомим подом; агломерат нагрівають так, що оксид заліза в агломераті відновлюється; продукт, що виходить, плавиться шляхом додаткового нагрівання так, що залізний компонент коалесціює. Вихід агломерату відновленого заліза з великим розміром частинок збільшується, і час його одержання зменшується таким способом, що середній діаметр частинок регулятора температури плавлення зменшують таким способом, що середній діаметр частинок регулятора температури плавлення зменшується, і вміст частинок із заданим діаметром в регуляторові температури плавлення відповідно регулюється, або таким способом, що середній діаметр частинок допоміжного матеріалу для регулятора температури плавлення зменшують, і вміст частинок із заданим діаметром у допоміжній речовині відповідно регулюється. Це дає можливість підвищувати продуктивність. Опис варіантів здійснення Для того, щоб утворити агломерат з суміші, що містить матеріал, що містить оксид заліза, вуглецевий відновник, регулятор температури плавлення, а також допоміжний матеріал для регулятора температури плавлення, які є компонентами сировинного матеріалу (що надалі в цьому документі називаються "компоненти"), що використовуються для одержання агломерату відновленого заліза, і регулятор температури плавлення і допоміжний матеріал для регулятора температури плавлення правильно подрібнюються в частинки з відповідним розміром. Однак вплив розміру (середнього діаметра частинок) цих компонентів на вихід або продуктивність одержання агломерату відновленого заліза не брали до уваги. Вважалося, що подрібнення цих компонентів в надмірно дрібні частинки викликає дисперсію цих компонентів, запобігає агломерацію відновленого заліза, і, отже, зменшує продуктивність. Для досягнення вищезазначеної мети автори винаходу провели дослідження під різними кутами. Зокрема, автори винаходу досліджували вплив середнього діаметра частинок або гранулометричного складу (вміст частинок із заданим діаметром) цих компонентів на вихід і продуктивність виробництва відновленого заліза. У результаті, автори виявили, що вищенаведена мета добре досягається, якщо середній діаметр частинок регулятора температури плавлення або допоміжного матеріалу для регулятора температури плавлення зменшують, а вміст частинок із заданим діаметром відповідно регулюється, тим самим завершуючи даний винахід. У даному винаході необхідно, щоб середній діаметр частинок регулятора температури плавлення, що міститься в агломераті, становив 0,3 мм або менше, а вміст (частка від всього регулятора температури плавлення) частинок з діаметром 0,5 мм або менше в регуляторові температури плавлення становив 55% за масою або більше. Альтернативно, необхідно, щоб середній діаметр частинок допоміжного матеріалу для допоміжного матеріалу регулятора 2 UA 112829 C2 5 10 15 20 25 30 35 40 45 50 55 60 температури плавлення, що міститься в агломераті, становив 90 мкм або менше, а вміст (частка від усього допоміжного матеріалу для регулятора температури плавлення) частинок з діаметром 50 мкм або менше у допоміжній речовині становив 35% за масою або більше. Між іншим, термін "середній діаметр частинок", що використовується в цьому описі, стосується діаметра частинок (що надалі в цьому документі називається "D50" в деяких випадках), коли кількість частинок відповідає 50% за масою (сумарна величина становить 50% за масою), як розраховано з найменшого розміру частинок. Використання тонкоподрібненого регулятора температури плавлення або тонкоподрібненого допоміжного матеріалу для регулятора температури плавлення, щоб утворити агломерат, збільшує вихід і продуктивність виробництва агломерату відновленого заліза. Причина цього може бути виведена, як описано нижче. Агломерат відновлюється і плавиться при високій температурі - 1200°С-1500°С. У первинній стадії реакції відновлення реакція протікає через прямий контакт матеріалу, що містить оксид заліза, з вуглецевим відновником. Подрібнення регулятора температури плавлення, такого як вапняк або доломіт, або допоміжний матеріал, для регулятора температури плавлення, такий як флюорит, в дрібні частинки зменшує відстань між компонентом пустої породи, що міститься в матеріалі, що містить оксид заліза, і поверхнею регулятора температури плавлення або допоміжного матеріалу для регулятора температури плавлення (підвищує імовірність присутності компонента пустої породи близько до поверхні регулятора температури плавлення або допоміжного матеріалу для регулятора температури плавлення), і навряд чи запобігає агрегації агломерату відновленого заліза (що надалі в цьому документі називається як "гранульоване залізо" в деяких випадках), тому що компонент пустої породи можливо приходить в контакт з регулятором температури плавлення або допоміжним матеріалом для регулятора температури плавлення для одержання розплаву. Тобто, можливо, що можуть мати місце явища, повністю протилежні загальновизнаному висновку. Для того, щоб ефективно виявлявся такий ефект, регулятор температури плавлення, який має середній діаметр частинок 0,3 мм або менше, і в якому вміст частинок з діаметром 0,5 мм або менше становить 55% за масою або більше, необхідно використовувати для утворення агломерату. Альтернативно, допоміжний матеріал для регулятора температури плавлення необхідно використовувати для утворення агломерату, причому допоміжний матеріал має середній діаметр частинок 90 мкм або менше, причому вміст частинок з діаметром 50 мкм або менше становить 35% за масою або більше. Між іншим, вміст частинок з діаметром 0,5 мм або менше в регуляторові температури плавлення становить переважно 60% за масою або більше, і більш переважно 65% за масою або більше (може бути 100% за масою). Вміст частинок з діаметром 50 мкм або менше у допоміжному матеріалі для регулятора температури плавлення становить переважно 40% за масою або більше і більш переважно 45% за масою або більше (може бути 100% за масою). У даному винаході матеріалом, що містить оксид заліза, може бути залізистий пісок, залишок очищення кольорових металів або подібне. Вуглецевим відновником може бути, наприклад, вуглецьвмісний матеріал, такий як вугілля або кокс. Агломерат може містити інший компонент, такий як зв'язуюче, матеріал, що містить MgO, або матеріал, що містить CaO. Зв'язуючим може бути, наприклад, полісахарид (наприклад, крохмаль, такий як кукурудзяний крохмаль, рисове борошно або пшеничне борошно). MgOвмісний матеріал може бути, наприклад, порошком MgO, природною рудою, Mg-вмісним матеріалом, екстрагованим з морської води, карбонатом магнію (MgCO3) або подібне. Матеріалом, що містить CaO, може бути, наприклад, негашене вапно (CaO) або подібне. Форма агломерату конкретно не обмежується і може бути, наприклад, гранульованою формою або брикетованою формою або подібним. Розмір агломерату конкретно не обмежується. Діаметр (максимальний діаметр) агломерату становить переважно 50 мм або менше. Надмірне збільшення діаметра агломерату знижує ефективність гранулювання і також послаблює передачу тепла до нижньої частини гранули для зменшення продуктивності. Між іншим, нижня межа діаметра агломерату становить приблизно 5 мм. Весь регулятор температури плавлення в агломераті не треба подрібнювати. Частина (наприклад, 10% за масою або більше) використовуваного регулятора температури плавлення може задовольняти задані вимоги (середній діаметр частинок становить 0,3 мм або менше і вміст частинок з діаметром 0,5 мм або менше становить 55% за масою або більше). Формою, що задовольняє такі вимоги є, наприклад, присутність тонкоподрібненого регулятора температури плавлення тільки в щонайменше центральній частині агломерату. Тобто, коли агломерат нагрівається ззовні, то підвищення температури в центральній частині агломерату є повільним порівняно з його периферією, і реакція в центральній частині є також повільною. Для того, щоб пригнічувати це явище, ефективним є тонке подрібнення регулятора температури 3 UA 112829 C2 5 10 15 20 25 30 35 40 плавлення, присутнього в центральній частині агломерату. Між іншим, термін "центральна частина" стосується частини, що змінюється від центра сфери до місця, що задовольняє вищезазначеному вмісту (частина ззовні місця називається "периферійна частина"), коли агломерат має, наприклад, сферичну форму (сухий котун, описаний нижче). Коли тонкоподрібнений регулятор температури плавлення присутній щонайменше в центральній частині агломерату, це є основною формою, в якій присутній тонкоподрібнений регулятор температури плавлення тільки в центральній частині агломерату, як описано в даному винаході, і регулятор температури плавлення із звичайним середнім діаметром частинок (не тонкоподрібнених) присутній в периферійній частині. Випадок, коли весь використовуваний регулятор температури відповідає вимогам, описаним в даному винаході, включений у варіанти здійснення даного винаходу. Даний винахід додатково описаний нижче детально з посиланням на приклади. Приклади не обмежують даний винахід. Придатні зміни можуть бути зроблені в рамках об'єму, легко пристосовні до суті, описаної вище і нижче, і включені в технічний об'єм даного винаходу. Ця заявка запитує пріоритет японської патентної заявки № 2013-039421, поданої 28 лютого 2013 р. Повний зміст японської патентної заявки № 2013-039421, поданої 28 лютого 2013 р., включений в даний опис за допомогою цього посилання. Приклади (Приклад 1) Агломерат готували з суміші, що містить матеріал, який містить оксид заліза, вуглецевий відновник, регулятори температури плавлення, допоміжний матеріал для регуляторів температури плавлення, а також зв'язуюче. Агломерат вводили на під нагрівальної печі з рухомим подом і нагрівали. Оксид заліза в агломераті відновлювався і плавився, таким чином, одержували агломерат відновленого заліза (гранульоване відновлене залізо). Використаним матеріалом, що містить оксид заліза, була залізна руда, що має склад, показаний в таблиці 1 нижче. Використаним вуглецевим відновником було вугілля, що має склад, показаний в таблиці 2 нижче. Використаними регуляторами температури плавлення були вапняк, що має склад, показаний в таблиці 3 нижче, і доломіт, що має склад, показаний в таблиці 4 нижче. Використаним допоміжним матеріалом для регуляторів температури плавлення був флюорит, що має склад, показаний в таблиці 5 нижче. Агломерати одержували шляхом варіювання середнього діаметра частинок (D50) і гранулометричного складу (вмісту частинок із заданим діаметром) кожного з регуляторів температури плавлення і допоміжного матеріалу для регуляторів температури плавлення (таблиця 7 нижче). Зокрема, використане як зв'язуюче пшеничне борошно, змішували з кожною з сумішей, що містить регулятори температури плавлення (вапняк і доломіт) і допоміжний матеріал (флюорит) для регуляторів температури плавлення, причому регулятори температури плавлення і допоміжний матеріал відрізняються по середньому діаметру частинок і гранулометричному складу при співвідношенні компонентів суміші, показаному в таблиці 6 нижче. Додавали відповідну кількість води до кожної з сумішей з подальшим одержанням сирих гранул з діаметром 0,19 мм, використовуючи установку для гранулювання типу шинного. Одержані сирі гранули вводили в сушарку і нагрівали при 180°С протягом однієї години, так щоб вода, що міститься, повністю видалилася, за допомогою чого були приготовані гранулоподібні скупчення (сферичні сухі котуни). Таблиця 1 Склад залізної руди (% мас.) Feзагал. 66,62 FeO 0,12 SiO2 2,24 CaO 0,07 Al2O3 0,96 MgO 0,03 S 0,008 Таблиця 2 Склад вугілля (% мас.) Зв'язаний вуглець 79,5 Леткі 15,97 45 4 Зола 4,53 Всього 100 UA 112829 C2 Таблиця 3 Склад вапняку (% мас.) SiO2 0,16 CaO 55,59 Al2O3 0,22 MgO 0,26 S

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing reduced iron agglomerate

Автори англійськоюKikuchi, Shoichi, Harada, Takao, Yoshida, Shingo

Автори російськоюКикути Соити, Харада Такао, Йосида Синго

МПК / Мітки

МПК: C21B 13/10, C22B 1/24, C22B 1/245

Мітки: одержання, відновленого, заліза, агломерату, спосіб

Код посилання

<a href="https://ua.patents.su/10-112829-sposib-oderzhannya-aglomeratu-vidnovlenogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання агломерату відновленого заліза</a>

Попередній патент: Металевий тепловий акумулятор

Наступний патент: 4-(((5-(гідрокси(феніл)метил)-4-феніл-4н-1,2,4-триазол-3-іл)тіо)метил)бензонітрил, що виявляє діуретичну активність

Випадковий патент: Кожухотрубний теплообмінник