Спосіб отримання відновленого заліза

Номер патенту: 112394

Опубліковано: 25.08.2016

Автори: Мімура Цуйосі, Кікуті Соіті, Харада Такао, Йосіда Сінго

Формула / Реферат

1. Спосіб отримання відновленого заліза, який включає:

стадію, у якій агломерують суміш, яка включає матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення; і

стадію, у якій отримують відновлене залізо нагріванням отриманих агломератів, відновленням і частковим розплавленням оксиду заліза в агломератах і забезпечують можливість коалесценції залізної складової,

причому регулюють діаметр частинок дрібнозернистого заліза, утвореного на стадії отримання відновленого заліза, і домішують дрібнозернисте залізо до суміші.

2. Спосіб за п. 1, у якому як дрібнозернисте залізо, діаметр частинок якого був відрегульований, використовують дрібнозернисте залізо, яке задовольняє такій вимозі, що діаметр частинок становить 3 мм або менше.

3. Спосіб за п. 1, у якому дрібнозернисте залізо піддають відсіванню для регулювання діаметра частинок.

4. Спосіб за п. 1, у якому дрібнозернисте залізо піддають подрібненню і потім відсіванню для регулювання діаметра частинок.

5. Спосіб за п. 1, у якому дрібнозернисте залізо піддають подрібненню для регулювання діаметра частинок.

6. Спосіб за п. 1, у якому як дрібнозернисте залізо використовують дрібнозернисте залізо, яке задовольняє такі вимоги, що загальний вміст заліза (загальне Fe) становить 50 % по масі або більше, і що питома маса становить 4 г/см3 або більше.

7. Спосіб за п. 1, у якому, коли масу суміші, крім дрібнозернистого заліза, визначають як 100 %, дрібнозернисте залізо домішують до суміші в кількості 3 % по масі або більше.

Текст

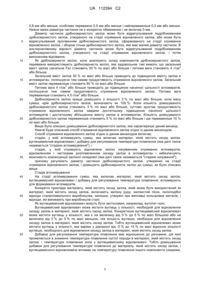

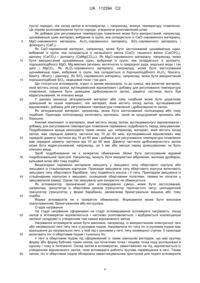

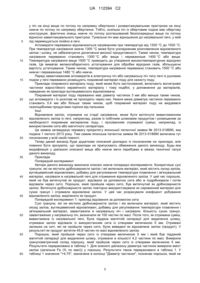

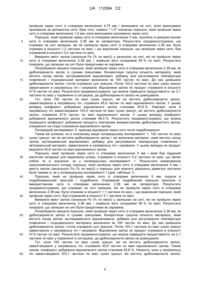

Реферат: Представлений спосіб підвищення виходу відновленого заліза зі збільшенням тим самим продуктивності при виготовленні відновленого заліза нагріванням агломератів. Цей спосіб отримання відновленого заліза включає: стадію, у якій агломерують суміш, причому зазначена суміш включає матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення; і стадію, у якій отримують відновлене залізо нагріванням отриманих агломератів, відновленням і частковим розплавленням оксиду заліза в агломератах, і укрупнення залізної складової. Регулюють розмір частинок дрібнозернистого заліза, утвореного на стадії, у якій отримують відновлене залізо, і домішують дрібнозернисте залізо до суміші. UA 112394 C2 (12) UA 112394 C2 UA 112394 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки, до якої належить винахід Даний винахід стосується способу отримання відновленого заліза нагріванням матеріалу, який містить оксид заліза, такого як залізна руда і пилоподібні відходи сталеплавильного заводу, і агломератів, які включають вуглецевмісний відновлювач, такий як вуглецевий матеріал. Рівень техніки У випадку отримання відновленого заліза відновленням оксиду заліза, який міститься у залізній руді, привертав увагу спосіб отримання відновленого заліза із використанням відносно легкодоступного вугілля, яке служить як вуглецевмісний відновлювач, для відновлення залізної руди. У способі отримання відновленого заліза агломерати, які включають матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення, завантажують у нагрівальну піч типу печі із рухомим подом, таку як піч із обертовим подом, і нагрівають у печі із теплопередачею в газовому потоці і теплотою випромінювання із використанням нагрівального пальника в печі для відновлення оксиду заліза, із отриманням тим самим агломерату відновленого заліза. Спосіб отримання відновленого заліза має наступні переваги: у доповнення до вугільної основи може бути безпосередньо використана порошкоподібна залізна руда; оксид заліза у залізній руді може бути швидко відновлений під час відновлення, оскільки залізна руда і відновлювач тісно об'єднані один із одним; не потрібна великогабаритна установка, така як доменна піч; і не потрібен кокс. Як вищевказаний спосіб отримання відновленого заліза заявники пропонують спосіб, описаний у патентному документі (PTL) 1. Спосіб являє собою технологію, у якій сировинний матеріал, який включає матеріал, який містить оксид заліза, і вуглецевмісний відновлювач, нагрівають для відновлення оксиду металу в сировинному матеріалі, і у якій отриманий метал додатково нагрівають так, щоб він розплавився, у той же час забезпечуючи можливість відділення металу від шлакового компонента як побічного продукту і коалесценції побічного шлакового продукту, причому до сировинного матеріалу домішують добавку, яка стимулює коалесценцію побічного шлакового продукту. Домішування добавки, яка стимулює коалесценцію побічного шлакового продукту, сприяє відділенню отриманого розплавленого металу від побічного шлакового продукту, тим самим приводячи до утворення високочистого гранульованого металу, який має відносно великі розміри і однорідний діаметр частинок, із високою продуктивністю при задовільному виході. Показано, що домішують фторид кальцію (СаF2), який служить як стимулююча коалесценцію добавка для побічного шлакового продукту. Список цитованої літератури Патентна література Патентний документ (PTL) 1: публікація нерозглянутої японської патентної заявки № 200373722 Суть винаходу Технічна проблема Незважаючи на те, що розкритий в PTL 1 спосіб підвищує продуктивність отримання гранульованого металу, потрібне додаткове поліпшення продуктивності. Даний винахід був виконаний із урахуванням вищезгаданих обставин. Мета даного винаходу полягає в створенні способу отримання відновленого заліза нагріванням агломератів, причому спосіб забезпечує високий вихід відновленого заліза для поліпшення продуктивності. Вирішення проблеми Спосіб отримання відновленого заліза згідно із даним винаходом, який вирішує вищевказані проблеми, включає стадію, у якій агломерують суміш, яка включає матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення; і стадію, у якій отримують відновлене залізо нагріванням отриманих агломератів, відновленням і частковим розплавленням оксиду заліза в агломератах і забезпечують можливість коалесценції залізної складової, причому регулюють діаметр частинок дрібнозернистого заліза, утвореного на стадії отримання відновленого заліза, і домішують дрібнозернисте залізо до суміші. Як дрібнозернисте залізо, діаметр частинок якого був відрегульований, переважно використовують, наприклад, дрібнозернисте залізо, яке задовольняє таку вимогу, що діаметр частинок становить 3 мм або менше. Дрібнозернисте залізо може бути піддане відсіванню для регулювання діаметра частинок. Дрібнозернисте залізо може бути піддане подрібнюванню і потім відсіванню для регулювання діаметра частинок. Дрібнозернисте залізо може бути піддане подрібненню для регулювання діаметра частинок. Як дрібнозернисте залізо може бути використане, наприклад, дрібнозернисте залізо, яке задовольняє такі вимоги, що загальний вміст заліза (загальне Fe) становить 50 % по масі або більше, і що питома вага становить 1 UA 112394 C2 3 5 10 15 20 25 30 35 40 45 50 55 4 г/см або більше. Коли масу іншої суміші, ніж дрібнозернисте залізо, визначають як 100 %, дрібнозернисте залізо переважно домішують до суміші в кількості 3 % по масі або більше. Переважні ефекти винаходу Згідно із даним винаходом, дрібнозернисте залізо, яке утворюється на стадії отримання відновленого заліза і яке має відрегульований діаметр частинок, домішують до суміші, яка служить як сировинний матеріал для агломератів, тим самим підвищуючи насипну щільність агломератів і збільшуючи вміст заліза в агломератах. Це поліпшує вихід відновленого заліза, яке утворюється при нагріванні агломератів, тим самим підвищуючи продуктивність. Опис варіантів здійснення винаходу Автори даного винаходу провели докладні дослідження, щоб збільшити вихід відновленого заліза для підвищення продуктивності, коли відновлене залізо отримують способом, у якому агломерують суміш, яка включає матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення, із утворенням агломератів і нагрівають отримані агломерати, і виявили наступне: у випадку, де регулюють діаметр частинок дрібнозернистого заліза, сформованого на стадії отримання відновленого заліза, і де дрібнозернисте залізо домішують до суміші, агломерати мають підвищену насипну щільність і збільшений вміст заліза. Нагрівання агломератів сприяє коалесценції відновленого заліза із утворенням крупнозернистого відновленого заліза. Цим поліпшується вихід відновленого заліза, підвищуючи продуктивність. Виявлені факти привели до виконання даного винаходу. Буде описано домішування дрібнозернистого заліза, яке характеризує даний винахід. У даному винаході після регулювання діаметра частинок дрібнозернистого заліза, утвореного на стадії отримання відновленого заліза, дрібнозернисте залізо домішують до суміші, перетвореної в агломерати. Домішування дрібнозернистого заліза підвищує насипну щільність агломератів, тим самим забезпечуючи швидке протікання реакції відновлення, стимулюючи коалесценцію відновленого заліза і спрощуючи формування крупнозернистого відновленого заліза. Крім того, домішування дрібнозернистого заліза дозволяє підвищити вміст заліза в агломератах, збільшуючи тим самим кількість утвореного відновленого заліза і спрощуючи формування крупнозернистого відновленого заліза. Крупнозернисте відновлене залізо легко витягається просіванням або магнітною сепарацією, тим самим приводячи до задовільного виходу відновленого заліза і підвищуючи продуктивність. Коли відновлене залізо отримують нагріванням агломератів, утворюється дрібнозернисте залізо, яке має діаметр частинок 5 мм або менше, причому дрібнозернисте залізо не використовувалося як продукт, у доповнення до крупнозернистого відновленого заліза, яке може бути використане як продукт. До сих пір таке дрібнозернисте залізо вивантажували, наприклад, у брикетувальну установку і формували в брикети і отримані брикети використовували як джерело заліза подібно вищезгаданому крупнозернистому відновленому залізу. Напроти, у даному винаході дрібнозернисте залізо використовується як сировинний матеріал для агломератів. Дрібнозернисте залізо вже було відновлене і тим самим майже не впливає на тривалість реакції відновлення заліза, так що дрібнозернисте залізо сприяє підвищенню розміру відновленого заліза і поліпшує вихід відновленого заліза, тим самим підвищуючи продуктивність. Що стосується дрібнозернистого заліза, то для домішування до суміші потрібне дрібнозернисте залізо, діаметр частинок якого був відрегульований. Дрібнозернисте залізо може домішуватися до суміші під час того, як діаметр частинок регулюють до попередньо заданого діапазону. В альтернативному варіанті дрібнозернисте залізо може бути домішане до суміші після того, як діаметр частинок був відрегульований до попередньо заданого діапазону. Домішуване до суміші дрібнозернисте залізо переважно регулюють так, щоб воно мало діаметр частинок 3 мм або менше. Частинка заліза, яка має діаметр частинки понад 3 мм, має високий вміст заліза і тим самим може розглядатися як сировина. Таким чином, у випадку отримання відновленого заліза із використанням суміші, до якої домішані такі частинки заліза, які мають великий розмір частинок, це веде до втрат енергії. У випадку, де до суміші домішують частинки заліза, які мають діаметр частинок більше 3 мм, може відбуватися поділ по крупності, приводячи до неоднорідних агломератів, сформованих при агломеруванні. Навпаки, у випадку, де до суміші домішують дрібнозернисте залізо, діаметр частинок якого був відрегульований на 3 мм або менше, залізна складова витягається із утворенням відновленого заліза. Як дрібнозернисте залізо переважніше використовують дрібнозернисте залізо, яке задовольняє таку вимогу, що діаметр частинок становить 1 мм або менше. Частинки із діаметром 1 мм або менше забезпечують додаткове підвищення насипної щільності агломератів, поліпшуючи тим самим продуктивність отримання відновленого заліза. Діаметр частинок переважніше становить 2 UA 112394 C2 5 10 15 20 25 30 35 40 45 50 55 0,8 мм або менше, особливо переважно 0,5 мм або менше і найпереважніше 0,3 мм або менше. Нижня межа діаметра частинок не є конкретно обмеженою і не включає 0 мм. Діаметр частинок дрібнозернистого заліза може бути відрегульований подрібнюванням дрібнозернистого заліза, утвореного на стадії отримання відновленого заліза, або може бути відрегульований просіванням дрібнозернистого заліза, сформованого на стадії отримання відновленого заліза, і збором тільки дрібнозернистого заліза, яке має малий діаметр частинок. В альтернативному варіанті діаметр частинок може бути відрегульований подрібнюванням дрібнозернистого заліза, утвореного на стадії отримання відновленого заліза, і потім виконанням відсівання. Як дрібнозернисте залізо, коли аналізують склад компонентів дрібнозернистого заліза, переважно використовують дрібнозернисте залізо, яке задовольняє такі вимоги, що загальний 3 вміст заліза (загальне Fe) становить 50 % по масі або більше і питома вага становить 4 г/см або більше. Загальний вміст заліза 50 % по масі або більше приводить до підвищення вмісту заліза в агломератах, поліпшуючи тим самим продуктивність отримання відновленого заліза. Загальний вміст заліза переважніше становить 60 % по масі або більше. 3 Питома вага 4 г/см або більше приводить до підвищення насипної щільності агломератів, поліпшуючи тим самим продуктивність отримання відновленого заліза. Питома вага 3 переважніше становить 4,5 г/см або більше. Дрібнозернисте залізо краще домішують у кількості 3 % по масі або більше, коли масу суміші, крім дрібнозернистого заліза, визначають як 100 %. Коли кількість домішуваного дрібнозернистого заліза становить 3 % по масі або більше, суттєво зростає продуктивність отримання відновленого заліза завдяки достатньому підвищенню насипної щільності агломератів і достатньому збільшенню вмісту заліза в агломератах. Кількість домішуваного дрібнозернистого заліза переважніше становить 5 % по масі або більше і ще переважніше 10 % по масі або більше. Вище було описано домішування дрібнозернистого заліза, яке характеризує даний винахід. Нижче буде описаний спосіб отримання відновленого заліза згідно із даним винаходом. Спосіб отримання відновленого заліза згідно із даним винаходом включає: стадію, у якій агломерують суміш, яка включає матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення (яка далі також називається "стадією агломерування"); і стадію, у якій отримують відновлене залізо нагріванням отриманих агломератів, відновленням і частковим розплавленням оксиду заліза в агломератах і забезпечують можливість коалесценції залізної складової (яка далі також називається "стадією нагрівання"), причому регулюють діаметр частинок дрібнозернистого заліза, утворених на стадії отримання відновленого заліза, і домішують дрібнозернисте залізо до суміші, як було описано вище. Стадія агломерування На стадії агломерування суміш, яка включає матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення, агломерують для формування агломератів. Конкретні приклади матеріалу, який містить оксид заліза, який може бути використаний як матеріал, який містить оксид заліза, включають залізну руду, залізистий пісок, пилоподібні відходи сталеплавильного виробництва, залишки, утворені при виплавці кольорових металів, і відходи, які виникають при виробництві сталі. Як вуглецевмісний відновлювач можуть бути застосовані, наприклад, вугілля і кокс. Вуглецевмісний відновлювач може містити вуглець у кількості, необхідній для відновлення оксиду заліза в матеріалі, який містить оксид заліза. Конкретніше вуглецевмісний відновлювач може містити вуглець у кількості, яка є на величину від 0 % до 5 % по масі більшою або на величину від 0 % до 5 % по масі меншою, ніж кількість вуглецю, необхідна для відновлення оксиду заліза в матеріалі, який містить оксид заліза. Тобто вуглецевмісний відновлювач може містити вуглець у кількості, яка варіює у діапазоні від -5 % до +5 % по масі відносно кількості вуглецю, необхідного для відновлення оксиду заліза в матеріалі, який містить оксид заліза. Добавка для регулювання температури плавлення має відношення до речовини, дія якої проявляється в зниженні температури плавлення пустої породи в матеріалі, який містить оксид заліза, і температури плавлення золи у вуглецевмісному відновлювачі. Тобто домішування добавки для регулювання температури плавлення до матеріалу, який містить оксид заліза, і вуглецевмісного відновлювача впливає на температуру плавлення іншого компонента (зокрема, 3 UA 112394 C2 5 10 15 20 25 30 35 40 45 50 55 60 пустої породи), ніж оксид заліза в агломератах, і, наприклад, знижує температуру плавлення. Це сприяє розплавлюванню пустої породи, утворюючи розплавлений шлак. Як добавка для регулювання температури плавлення може бути використаний, наприклад, щонайменше один матеріал, вибраний із групи, яка складається із СаО-сировинного матеріалу, MgО-сировинного матеріалу, Al2О3-сировинного матеріалу, SiО2-сировинного матеріалу і флюориту (CaF2). Як СаО-сировинний матеріал, наприклад, може бути застосований щонайменше один, вибраний із групи, яка складається із негашеного вапна (СаО), гашеного вапна (Са(ОН) 2), вапняку (СаСО3) і доломіту (СаMg(CO3)2). Як MgО-сировинного матеріалу, наприклад, може бути використаний щонайменше один, вибраний із групи, яка складається із доломіту, порошкоподібного MgО, Mg-вмісних речовин, витягнутих із природної руди, морської води і так далі і MgСО3. Як Al2О3-сировинного матеріалу, наприклад, може бути застосований щонайменше один, вибраний із групи, яка складається із порошкоподібного Al 2О3, бокситу, беміту, гібситу і діаспору. Як SiО2-сировинного матеріалу, наприклад, може бути використаний порошкоподібний SiО2, кварцовий пісок і так далі. Що стосується агломератів, згідно із даним винаходом, то до суміші, яка включає матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення, повинне бути домішане дрібнозернисте залізо, діаметр частинок якого був відрегульований, як описано вище. У даному винаході зв'язувальний матеріал або тому подібний може бути додатково домішаний як інший компонент, ніж матеріал, який містить оксид заліза, вуглецевмісний відновлювач, добавку для регулювання температури плавлення і дрібнозернисте залізо. Як зв'язувальний матеріал, наприклад, може бути застосований полісахарид або тому подібний. Приклади полісахариду включають крохмаль, такий як кукурудзяний крохмаль або борошно. Кожний компонент із матеріалу, який містить оксид заліза, вуглецевмісного відновлювача і добавку для регулювання температури плавлення переважно подрібнюють перед змішуванням. Подрібнювання краще виконувати таким чином, що, наприклад, матеріал, який містить оксид заліза, має середній діаметр частинок від 10 до 60 мкм, вуглецевмісний відновлювач має середній діаметр частинок від 10 до 60 мкм і добавка для регулювання температури плавлення має середній діаметр частинок від 10 до 60 мкм. Діаметр частинок дрібнозернистого заліза може бути відрегульований, наприклад, на 3 мм або менше перед домішуванням, як було описано вище. Засіб подрібнювання не є конкретно обмеженим. Може бути застосований відомий подрібнювальний пристрій. Наприклад, можуть бути використані вібромлин, валкова дробарка, кульовий млин або тому подібні. Вищезгадані сировинні матеріали змішують у змішувачі типу обертового корпуса або змішувачі із стаціонарним корпусом. Приклади змішувача типу обертового корпуса включають змішувачі типу обертового барабана, типу подвійного конуса і V-типу. Прикладом змішувача із стаціонарним корпусом є змішувач, оснащений обертовими лопатями, такими як лопатки у змішувальній камері. Однак тип змішувача цим конкретно не обмежується. Як агломератор, призначений для агломерування суміші, може бути застосований, наприклад, гранулятор із обертовим диском (гранулятор тарілчастого типу), циліндричний гранулятор (гранулятор у формі барабана), двовалкова брикетувальна машина або тому подібні. Форма агломератів не є конкретно обмеженою. Формування може бути виконане гранулюванням, брикетуванням або екструзією. Стадія нагрівання На стадії нагрівання сформовані на стадії агломерування агломерати нагрівають, оксид заліза в агломератах відновлюється і частково розплавляється, і відбувається коалесценція залізної складової із утворенням тим самим відновленого заліза. Нагрівання агломератів може бути виконане, наприклад, із використанням електричної печі або нагрівальної печі типу печі із рухомим подом. Нагрівальна піч типу піч із рухомим подом має відношення до нагрівальної печі, у якій під є рухомим у печі, типу конвеєрної стрічки. Її приклади включають піч із обертовим подом і тунельну піч. У печі із обертовим подом під сформований із таким зовнішнім виглядом, що має кругову форму або форму бублика таким чином, що початкова точка і кінцева точка поду розташовані в одному і тому ж положенні. Оксид заліза в агломератах, завантажених на під, відновлюється із утворенням відновленого заліза, поки агломерати роблять кругове переміщення в печі. Таким чином, піч із обертовим подом обладнана завантажувальним пристроєм для подачі агломератів 4 UA 112394 C2 5 10 15 20 25 30 35 40 45 50 55 60 у піч на кінці вище по потоку по напрямку обертання і розвантажувальним пристроєм на кінці нижче по потоку по напрямку обертання. Тобто, оскільки піч із обертовим подом має обертову конструкцію, фактично кінець нижче по потоку розташований безпосередньо вище по потоку відносно завантажувального пристрою. Тунельна піч має відношення до нагрівальної печі, у якій під переміщується лінійно в печі. Агломерати переважно відновлюються нагріванням при температурі від 1300 °C до 1500 °C. При температурі нагрівання нижче 1300 °C може бути ускладненим розплавлення відновленого заліза і шлаку, не забезпечуючи досягнення високої продуктивності. Таким чином, температура нагрівання переважно становить 1300 °C або вище і переважніше 1400 °C або вище. Температура нагрівання вище 1500 °C приводить до утворення високотемпературних відхідних газів. Це вимагає великогабаритного устаткування для обробки відхідних газів, збільшуючи вартість устаткування. Таким чином, температура нагрівання переважно становить 1500 °C або нижче і переважніше 1480 °C або нижче. Перед завантаженням агломератів в електричну піч або нагрівальну піч типу печі із рухомим подом у печі переважно розміщують покривний матеріал поду для захисту поду. Приклади покривного матеріалу поду, який може бути застосований, включають вогнетривкі частинки жаростійкого керамічного матеріалу і тому подібні, у доповнення до матеріалів, наведених як приклади вуглецевмісного відновлювача. Покривний матеріал поду переважно має діаметр частинок 3 мм або менше таким чином, що агломерати і їх розплав не проходять через них. Нижня межа діаметра частинок переважно становить 0,4 мм або більше таким чином, щоб покривний матеріал поду не видувався газоподібними продуктами горіння від пальника. Інші Відновлене залізо, отримане на стадії нагрівання, може бути витягнуте вивантаженням відновленого заліза із печі, наприклад, разом із побічним шлаковим продуктом і розміщеним за необхідності покривним матеріалом поду, і просіванням отриманої суміші, наприклад, із використанням сита або магнітного сепаратора. Ця заявка затверджує перевагу пріоритету японської патентної заявки № 2013-018890, яка подана 1 лютого 2013 року. Тим самим японська патентна заявка № 2013-018890 включена тут посиланням у всій своїй повноті. Тепер даний винахід буде додатково описаний докладно із посиланням на приклади, але повинно бути зрозуміло, що приклади не припускають обмеження даного винаходу. Будь-яка модифікація у діапазоні описаної вище або нижче мети перебуває в межах технічної галузі даного винаходу. Приклади Попередній експеримент Автори даного винаходу виконали описані нижче попередні експерименти. Конкретніше сухі гранули, які не містили дрібнозернисте залізо і які включали матеріал, який містить оксид заліза, вуглецевмісний відновлювач, добавку для регулювання температури плавлення і зв'язувальний матеріал, нагрівали в нагрівальній печі для отримання відновленого заліза. У цей час порошок, який не був витягнутий як продукт, відсівали за допомогою сита або ж подрібнювали і потім відсівали через сито. Порошок, який пройшов через сито, був витягнутий як дрібнозернисте залізо. Витягнуте дрібнозернисте залізо повторно використовували як сировинний матеріал для сухих гранул і отримали відновлене залізо. У цей час розрахували коефіцієнт добування відновленого заліза, виділеного як продукт. Попередній експеримент 1: приклад відсівання за допомогою сита Сухі гранули, які не містили дрібнозернисте залізо і які включали матеріал, який містить оксид заліза, вуглецевмісний відновлювач, добавку для регулювання температури плавлення і зв'язувальний матеріал, завантажили в нагрівальну піч і нагрівали. Кількість сухих гранул, завантажених у нагрівальну піч, визначали як 100 частин по масі. Після того, як отримана суміш, вивантажена із нагрівальної печі, була піддана магнітній сепарації для видалення шлаку, отримане залізо відсівали із використанням сита із отворами величиною 5 мм. Отримані залишки на ситі, які не пройшли через сито, були виведені як відновлене залізо (продукт). У результаті як продукт витягли 45,8 частин по масі відновленого заліза. Порошок, який пройшов через сито із отворами величиною 5 мм і який був підданий магнітній сепарації для видалення шлаку, отримали в кількості 4,2 частини по масі. Виміряли гранулометричний склад порошку, який пройшов через сито із отворами величиною 5 мм. Результати перераховано в таблиці 1. Для кожного діапазону діаметра частинок виміряли вміст заліза (загальне Fe (% по масі)) у порошку. Результати також перераховано в таблиці 1. У таблиці 1 значення "+4,75", зазначене в колонці "Діаметр частинок", позначає порошок, який не 5 UA 112394 C2 5 10 15 20 25 30 35 40 45 50 55 60 пройшов через сито із отворами величиною 4,75 мм і залишився на ситі, коли виконували просівання за допомогою сита. Крім того, символ "-1,0" позначає порошок, який пройшов через сито із отворами величиною 1,0 мм, коли виконували просівання через сито. Порошок, який пройшов через сито із отворами величиною 5 мм, просіяли із використанням сита із отворами величиною 2,36 мм як сепаратора. Результати продемонстрували, що отримані на ситі залишки, які не пройшли через сито із отворами величиною 2,36 мм, були отримані в кількості 1,2 частини по масі, і що виділений порошок, що пройшов через сито, був отриманий в кількості 3,0 частини по масі. Виміряли вміст заліза (загальне Fe (% по масі)) у залишках на ситі, які не пройшли через сито із отворами величиною 2,36 мм, і знайшли його складовим 83 % по масі. Результати показали, що залишки на ситі були придатними як сировина. Попробували змішати порошок, який пройшов через сито із отворами величиною 2,36 мм, як дрібнозернисте залізо із сухими гранулами. Конкретніше сукупну кількість матеріалу, який містить оксид заліза, вуглецевмісний відновлювач, добавку для регулювання температури плавлення і з'єднувальний матеріал визначили як 100 частин по масі. До них домішали дрібнозернисте залізо і потім отримали сухі гранули. Потім 103,0 частини по масі сухих гранул завантажили в нагрівальну піч і нагрівали. Відновлене залізо як продукт отримали в кількості 47,9 частин по масі. Результати продемонстрували, що можна підвищити продуктивність на 2,1 частини по масі у порівнянні із ситуацією, де дрібнозернисте залізо не домішували. Тут, коли 100 частин по масі сухих гранул, які не містять дрібнозернисте залізо, завантажували в нагрівальну піч, отримали 45,8 частин по масі відновленого заліза. У цьому випадку коефіцієнт добування відновленого заліза становив 45,8 %. Навпаки, коли в нагрівальну піч завантажували 103,0 частини по масі сухих гранул, які містять дрібнозернисте залізо, отримали 47,9 частин по масі відновленого заліза. У цьому випадку коефіцієнт добування відновленого заліза становив 46,5 %. Результати продемонстрували, що можна покращити коефіцієнт добування продукту повторним використанням дрібнозернистого заліза, утвореного на стадії отримання відновленого заліза. Попередній експеримент 2: приклад відсівання через сито після подрібнювання Таким же шляхом, як в описаному вище попередньому експерименті 1, 100 частин по масі сухих гранул, які не містили дрібнозернисте залізо і які включали матеріал, який містить оксид заліза, вуглецевмісний відновлювач, добавку для регулювання температури плавлення і зв'язувальний матеріал, завантажили в нагрівальну піч і нагрівали. У цьому випадку як продукт виділили 45,8 частин по масі відновленого заліза. Порошок, який пройшов через сито із отворами величиною 5 мм і який був підданий магнітній сепарації для видалення шлаку, отримали в кількості 4,2 частини по масі, що являє собою те ж значення, як у попередньому експерименті 1. Результати вимірювання гранулометричного складу порошку, який пройшов через сито із отворами величиною 5 мм, і вмісту заліза (загального Fe (% по масі)) у порошку для кожного діапазону діаметра частинок були такими ж, як у попередньому експерименті 1 (див. таблицю 1). Порошок, який не пройшов через сито із отворами величиною 5 мм, подали в подрібнювальний пристрій і подрібнили. Отриманий подрібнений порошок просіяли із використанням сита із отворами величиною 2,36 мм як сепаратора. Результати продемонстрували, що отримані на ситі залишки, які не пройшли через сито із отворами величиною 2,36 мм, були отримані в кількості 1,1 частини по масі, і що виділений порошок, який пройшов через сито, був отриманий в кількості 3,1 частини по масі. Виміряли вміст заліза (загальне Fe (% по масі)) у залишках на ситі, які не пройшли через сито із отворами величиною 2,36 мм, і знайшли його складовим 90 % по масі. Результати показали, що залишки на ситі були придатними як сировина. Попробували змішати порошок, який пройшов через сито із отворами величиною 2,36 мм, як дрібнозернисте залізо із сухими гранулами. Конкретніше сукупна кількість матеріалу, який містить оксид заліза, вуглецевмісного відновлювача, добавки для регулювання температури плавлення і з'єднувального матеріалу визначили як 100 частин по масі. До них домішали дрібнозернисте залізо і потім отримали сухі гранули. Потім 103,1 частини по масі сухих гранул завантажили у нагрівальну піч і нагрівали. Відновлене залізо як продукт отримали в кількості 47,9 частин по масі. Результати продемонстрували, що можна підвищити продуктивність на 2,1 частини по масі у порівнянні із ситуацією, де дрібнозернисте залізо не домішували. Тут, коли 100 частин по масі сухих гранул, які не містять дрібнозернисте залізо, завантажували у нагрівальну піч, отримали 45,8 частин по масі відновленого заліза. Таким чином, коефіцієнт добування відновленого заліза становив 45,8 %. Напроти, коли у нагрівальну піч завантажували 103,1 частини по масі сухих гранул, які містять дрібнозернисте залізо, 6 UA 112394 C2 5 отримали 47,9 частин по масі відновленого заліза. Таким чином, коефіцієнт добування відновленого заліза становив 46,5 %. Результати продемонстрували, що можна поліпшити коефіцієнт добування продукту повторним використанням дрібнозернистого заліза, утвореного на стадії отримання відновленого заліза. Порівняння між результатами попередніх експериментів 1 і 2 продемонструвало, що в попередньому експерименті 2, у якому вище по потоку відносно сепаратора було передбачено подрібнювальний пристрій, був отриманий вищий вміст заліза у залишках на ситі, які не пройшли через сито із отворами величиною 2,36 мм. Таблиця 1 Дрібнозернисте залізо Діаметр частинок (мм) +4,75 3,35-4,75 2,36-3,35 1,70-2,36 1,0-1,70 1,0 +2,36 -2,66 Розподіл частинок по розміру (% по масі) 4,65 11,97 12,09 8,32 11,05 51,91 28,71 71,29 Усього Загальне Fe (% по масі) 89,27 87,84 75,84 72,17 68,73 75,25 82,99 73,88 76,50 10 15 20 25 30 35 40 Експериментальний приклад 1 Суміш, яка включала матеріал, який містить оксид заліза, вуглецевмісний відновлювач, добавку для регулювання температури плавлення і зв'язувальний матеріал, агломерували для отримання агломератів. Як матеріал, який містить оксид заліза, використовували залізну руду, яка має склад компонентів, перерахований у описаній нижче таблиці 2. У таблиці 2 "Загальне Fe" означає загальний вміст заліза. Як вуглецевмісний відновлювач використовували вугілля, яке має склад компонентів, перерахований у описаній нижче таблиці 3. Як добавку для регулювання температури плавлення застосовували вапняк, який має склад компонентів, перерахований у описаній нижче таблиці 4, доломіт, який має склад компонентів, перерахований у описаній нижче таблиці 5, і флюорит, який має склад компонентів, перерахований у описаній нижче таблиці 6. У таблиці 6 "Загальний Са" означає загальний вміст кальцію. У відношенні № 1, яке зазначене у описаній нижче таблиці 10 матеріал (залізну руду), який містить оксид заліза, вуглецевмісний відновлювач (вугілля), добавку для регулювання температури плавлення (вапняк, доломіт і флюорит) і борошно як зв'язувальний матеріал змішали один із одним у сумішевому співвідношенні, наведеному в описаній нижче таблиці 7. До них додали належну кількість води. Сирі гранули, кожна із яких мала діаметр 19 мм, отримали із використанням гранулятора типу шредерного подрібнювача шин. У відношенні кожного із №№ 2-5, перерахованих у таблиці 10 матеріал (залізну руду), який містить оксид заліза, вуглецевмісний відновлювач (вугілля), добавку для регулювання температури плавлення (вапняк, доломіт і флюорит) і борошно як зв'язувальний матеріал змішали один із одним у сумішевому співвідношенні, наведеному у описаній нижче таблиці 7. Кількість отриманої суміші визначили як 100 % по масі. До них додали дрібнозернисте залізо, зазначене в таблиці 10, і належну кількість води. Сирі гранули, кожна із яких мала діаметр 19 мм, отримали із використанням гранулятора типу шредерного подрібнювача шин. Вищевказане дрібнозернисте залізо було наступним: отримане дрібнозернисте залізо (конкретніше дрібнозернисте залізо, сформоване на стадії отримання відновленого заліза, причому неподрібнене дрібнозернисте залізо) просіяли із використанням сита із отворами величиною 2,36 мм. Зібрали частину порошку, який пройшов через сито. Отриманий матеріал, який пройшов через сито, просіяли із використанням сита із отворами величиною 1,7 мм і сита із отворами величиною 1,0 мм і визначили розподіл частинок по розмірах. Таблиця 8 перераховує гранулометричний склад. У таблиці 8 значення "-1,0", наведене у колонці "Діаметр частинок", означає порошок, який пройшов через сито із отворами величиною 1,0 мм, коли виконували просівання за допомогою сита. 7 UA 112394 C2 5 10 15 20 25 30 35 40 45 50 55 Склад компонентів отриманого дрібнозернистого заліза перераховано в описаній нижче таблиці 9. У таблиці 9 "Загальне Fe" означає загальний вміст заліза, "Металеве Fe" означає вміст металевого заліза, і "Загальний С" означає загальний вміст вуглецю. Отримане 3 дрібнозернисте залізо мало питому вагу 4,7 г/см . У відношенні кожного із №№ 2-5, перерахованих в описаній нижче таблиці 10, отримане дрібнозернисте залізо подрібнили і змішали із сумішшю. Конкретніше у відношенні кожного із №№ 2-4 дрібнозернисте залізо подрібнили так, що воно мало частинки із діаметром 0,3 мм або менше, і потім використовували. У відношенні зазначеного в таблиці 10 № 5 дрібнозернисте залізо подрібнили до стану частинок, які мають діаметр 1,0 мм або менше, і потім використовували. У таблиці 10 символ "-Х", наведений у колонці "Діаметр частинок", означає порошок, який пройшов через сито із отворами величиною "Х" мм, коли виконували просівання через сито. Отримані сирі гранули №№ 1-5 завантажили в сушарку і висушили із нагріванням при температурі 180 °C протягом 1 години для видалення поверхневої води. Проаналізували склад компонентів отриманих сухих гранул. Таблиця 10 перераховує значення "Загального Fe" (загального вмісту заліза). Таблиця 10 також перераховує величини насипної щільності отриманих сухих гранул. Отримані сухі гранули подали в нагрівальну піч і нагрівали при температурі 1450 °C для відновлення розплавленого оксиду заліза в гранулах із отриманням тим самим відновленого заліза. У піч під час нагрівання подавали потік газоподібного азоту, щоб піч була наповнена азотною атмосферою. Таблиця 10 перераховує час, необхідний для відновлювальної плавки. Слід зазначити, що в таблиці 10 час виражений як "Тривалість реакції". Після нагрівання зразки, які включають відновлене залізо, вивантажили із печі і піддали просіванню. При просіванні використовували сито із отворами величиною 3,35 мм. Отримані залишки на ситі витягли як продукт. Залишки на ситі зазначено в таблиці 10 як "+3,35 мм". Відношення маси залишків на ситі до загальної маси заліза, завантаженої в нагрівальну піч, визначається як вихід. Вихід розраховують на основі наступної формули (1). Таблиця 10 перераховує результати розрахунку. Залишки на ситі містять С, Si, Mn і так далі у доповнення до Fe. Таким чином, вихід може перевищувати 100 %. Вихід (%) = (маса залишків на ситі, коли виконують просівання із використанням сита із отворами величиною 3,35 мм/загальна маса заліза, завантажена в нагрівальну піч) × 100 (1). Проаналізували склад компонентів отриманого відновленого заліза. Вміст С зазначено в таблиці 10. Коефіцієнт продуктивності розрахували по наступній формулі (2) на основі насипної щільності сухих гранул, тривалості реакції, виходу "+3,35 мм" і аналітичних даних для сухих гранул (загальне Fe), перерахованих у таблиці 10. Результати розрахунку зазначено в таблиці 10. Слід зазначити, що коефіцієнт продуктивності для № 1, наведеного в таблиці 10, визначається як 1,00. Коефіцієнт продуктивності = A×B×C×D (2), де A-D є наступними: А = (насипна щільність сухих гранул, до яких було додано дрібнозернисте залізо)/(насипна щільність сухих гранул, до яких дрібнозернисте залізо не було додано); В = (тривалість реакції в прикладі, у якому дрібнозернисте залізо не було додано)/(тривалість реакції в прикладі, у якому було додано дрібнозернисте залізо); С = (вихід "+3,35 мм" у прикладі, у якому було додано дрібнозернисте залізо)/(вихід "+3,35 мм" у прикладі, у якому дрібнозернисте залізо не було додано); D = (аналітичне значення "загального Fe" у сухих гранулах у прикладі, у якому було додано дрібнозернисте залізо)/(аналітичне значення "загального Fe" у сухих гранулах у прикладі, у якому дрібнозернисте залізо не було додано). Нижченаведене обговорення ґрунтується на даних таблиці 10. Приклад № 1 являє собою порівняльний приклад, у якому дрібнозернисте залізо не було домішано і у якому не задовольняються вимоги, задані в даному винаході. Приклади №№ 2-5 являють собою приклади, у яких дрібнозернисте залізо, сформоване на стадії отримання відновленого заліза, домішане після того, як відрегульований діаметр частинок дрібнозернистого заліза, і у якому задовольняються задані в даному винаході вимоги. У кожному із №№ 2-5, у яких домішано дрібнозернисте залізо, яке має відрегульований діаметр частинок, отриманий високий коефіцієнт продуктивності у порівнянні із № 1, у якому дрібнозернисте залізо недомішане. Результати демонструють, що продуктивність покращена. 8 UA 112394 C2 5 Кожний із №№ 2-4 являє собою приклад, у якому використовують дрібнозернисте залізо, яке має діаметр частинок 0,3 мм або менше. Порівняння цих результатів демонструють, що при однаковому діаметрі частинок вище сумішеве співвідношення дрібнозернистого заліза приводить до підвищення насипної щільності сухих гранул і до збільшення загального вмісту заліза (загального Fe) у сухих гранулах, і що підвищується продуктивність. Приклади №№ 4 і 5 являють собою приклади, у яких кількість домішаного дрібнозернистого заліза зафіксовано на рівні 12 %. Порівняння цих результатів демонструють, що менший діаметр частинок домішаного дрібнозернистого заліза обумовлює покращення продуктивності. Таблиця 2 Склад компонентів залізної руди (% по масі) Загальне Fe 64,76 FeО 0,87 SiО2 5,71 CaО 0,04 MgО 0,04 Al2O3 0,29 S 0,006 10 Таблиця 3 Склад компонентів вугілля (% по масі) Зв'язаний вуглець 77,51 Леткий компонент 15,77 Зола 6,72 Усього 100 Таблиця 4 Склад компонентів вапняку (% по масі) SiО2 0,16 CaО 54,32 MgО 0,15 Al2O3 0,2 S 0,002 Таблиця 5 Склад компонентів доломіту (% по масі) SiО2 0,87 CaО 29,72 MgО 20,92 Al2O3 0,25 S 0,013 Таблиця 6 Склад компонентів флюориту (% по масі) SiО2 1,12 Загальний Са 49,98 MgО 0,02 Al2O3 0,36 F 47,29 Таблиця 7 Сумішеве співвідношення (% по масі) Залізна руда Вугілля Вапняк Доломіт Флюорит 69,61 16,8 8,54 2,85 0,8 15 9 Зв'язувальний матеріал 1,4 Усього 100 UA 112394 C2 Таблиця 8 Розподіл частинок по розмірах перед подрібнюванням Діаметр частинок (мм) 1,7-2,36 1,0-1,7 -1,0 % по масі 11,4 19,8 68,8 100 Усього Таблиця 9 Склад компонентів дрібнозернистого заліза (% по масі) Загальне F 69,72 FeО 0,98 Металеве Fe 68,74 Загальний С 2,85 SiО2 CaО Al2O3 MgО F 10,36 11,81 2,07 1,67 0,66 Таблиця 10 № Кількість домішаного дрібнозернистого заліза (% по масі) Діаметр частинок дрібнозернистого заліза (мм) Аналітичне значення сухих гранул: загальне Fe (% по масі) 3 Насипна щільність сухих гранул (г/см ) Тривалість реакції (хвилин) Відновлене залізо: вихід "+3,35 мм" (%) Аналітичне значення відновленого заліза: С (% по масі) Коефіцієнт продуктивності (-) 1 2 3 4 5 0 3 6 12 12 -0,3 -0,3 -0,3 -1,0 42,25 45,79 46,53 47,52 47,68 2,138 10,00 83,05 2,176 10,05 84,13 2,211 9,60 83,70 2,279 9,93 87,34 2,251 10,52 83,39 3,75 3,51 3,56 3,51 3,64 1,00 1,04 1,12 1,19 1,06 5 10 15 20 25 Експериментальний приклад 2 Суміш, яка включала матеріал, який містить оксид заліза, вуглецевмісний відновлювач, добавку для регулювання температури плавлення і зв'язувальний матеріал, агломерували для отримання агломератів. Як матеріал, який містить оксид заліза, використовували залізну руду, яка має склад компонентів, перерахований в описаній нижче таблиці 11. У таблиці 11 "Загальне Fe" означає загальний вміст заліза. Як вуглецевмісний відновлювач використовували вугілля, яке має склад компонентів, перерахований в описаній нижче таблиці 12. Як добавку для регулювання температури плавлення застосовували вапняк, що має склад компонентів, перерахований у описаній нижче таблиці 13, доломіт, який має склад компонентів, перерахований у описаній нижче таблиці 14, і флюорит, який має склад компонентів, перерахований у описаній нижче таблиці 15. У таблиці 15 "Загальний Са" означає загальний вміст кальцію. У відношенні № 11, зазначеного в описаній нижче таблиці 19, матеріал (залізну руду), який містить оксид заліза, вуглецевмісний відновлювач (вугілля), добавку для регулювання температури плавлення (вапняк, доломіт і флюорит) і борошно як зв'язувальний матеріал змішали один із одним у сумішевому співвідношенні, наведеному в описаній нижче таблиці 16. До них додали належну кількість води. Сирі гранули, кожна із яких мала діаметр 19 мм, отримали із використанням гранулятора типу подрібнювача шин. У відношенні кожного із №№ 12-15, перерахованих у таблиці 19, матеріал (залізну руду), який містить оксид заліза, вуглецевмісний відновлювач (вугілля), добавку для регулювання температури плавлення (вапняк, доломіт і флюорит) і борошно як зв'язувальний матеріал змішали один із одним у сумішевому співвідношенні, наведеному в описаній нижче таблиці 16. Кількість отриманої суміші визначили як 100 % по масі. До них додали дрібнозернисте залізо, 10 UA 112394 C2 5 10 15 20 25 30 35 40 45 50 55 60 зазначене у таблиці 19, і належна кількість води. Сирі гранули, кожна із яких мала діаметр 19 мм, отримали із використанням гранулятора типу подрібнювача шин. Домішане до суміші дрібнозернисте залізо було наступним: дрібнозернисте залізо, отримане для домішування до суміші (конкретніше дрібнозернисте залізо, сформоване на стадії отримання відновленого заліза, причому неподрібнене дрібнозернисте залізо) просіяли із використанням сита із отворами величиною 2,36 мм. Зібрали частину порошку, який пройшов через сито. Отриманий минулий через сито матеріал просіяли із використанням сита із отворами величиною 1,7 мм і сита із отворами величиною 1,0 мм і визначили розподіл частинок по розмірах. Таблиця 17 перераховує гранулометричний склад. У таблиці 17 значення "-1,0", наведене у колонці "Діаметр частинок", означає порошок, який пройшов через сито із отворами величиною 1,0 мм, коли виконували просівання за допомогою сита. Склад компонентів отриманого дрібнозернистого заліза перераховано в описаній нижче таблиці 18. У таблиці 18 "Загальне Fe" означає загальний вміст заліза, "Металеве Fe" позначає вміст металевого заліза, і "Загальний С" означає загальний вміст вуглецю. Отримане 3 дрібнозернисте залізо мало питому вагу 4,7 г/см . У відношенні № 12, зазначеного в таблиці 19, домішали до суміші дрібнозернисте залізо, яке пройшло через сито із отворами величиною 2,36 мм. У відношенні кожного із №№ 13-15, перерахованих у таблиці 19, після того, як діаметр частинок дрібнозернистого заліза, яке пройшло через сито із отворами величиною 2,36 мм, був відрегульований додатковим просіванням, отримане дрібнозернисте залізо було домішане до суміші. Конкретніше у відношенні № 13 використовували дрібнозернисте залізо, діаметр частинок якого був відрегульований просіванням на 0,3 мм або менше. У відношенні кожного із №№ 14 і 15 застосовували дрібнозернисте залізо, діаметр частинок якого був відрегульований просіванням на 1,0 мм або менше. У таблиці 19 символ "-Х", наведений у колонці "Діаметр частинок", означає порошок, який пройшов через сито із отворами величиною "Х" мм, коли виконували просівання через сито. Отримані сирі гранули №№ 11-15 завантажили у сушарку і висушили із нагріванням при температурі 180 °C протягом 1 години для видалення поверхневої води. Проаналізували склад компонентів отриманих сухих гранул. Таблиця 19 перераховує значення "Загального Fe" (загального вмісту заліза). Таблиця 19 також перераховує величини насипної щільності отриманих сухих гранул. Отримані сухі гранули подали в нагрівальну піч і нагрівали при температурі 1450 °C для відновлення і розплавлення оксиду заліза в гранулах із отриманням тим самим відновленого заліза. Піч під час нагрівання заповнили змішаною атмосферою із 60 % за об'єму газоподібного азоту і 40 % за об'єму газоподібного діоксиду вуглецю. Таблиця 19 перераховує час, необхідний для відновлювальної плавки. Слід зазначити, що в таблиці 19 час виражений як "Тривалість реакції". Після нагрівання зразки, які включають відновлене залізо, вивантажили із печі і піддали просіванню. При просіванні використовували сито із отворами величиною 3,35 мм. Отримані залишки на ситі витягли як продукт. Залишки на ситі зазначено в таблиці 19 як "+3,35 мм". Відношення маси залишків на ситі до загальної маси заліза, завантаженої в нагрівальну піч, визначається як вихід. Вихід розраховують на основі вищевказаної формули (1). Таблиця 19 перераховує результати розрахунку. Проаналізували склад компонентів отриманого відновленого заліза. Вміст С наведено в таблиці 19. Коефіцієнт продуктивності розрахували по вищевказаній формулі (2) на основі насипної щільності сухих гранул, тривалості реакції, виходу "+3,35 мм" і аналітичних даних для сухих гранул ("Загальне Fe"), перерахованих у таблиці 19. Результати розрахунку зазначені в таблиці 19. Слід зазначити, що коефіцієнт продуктивності для № 11, наведеного в таблиці 19, визначається як 1,00. Нижченаведене обговорення ґрунтується на даних таблиці 19. Приклад № 11 являє собою порівняльний приклад, у якому дрібнозернисте залізо не було домішано і у якому не задовольняються вимоги, задані в даному винаході. Приклади №№ 12-15 являють собою приклади, у яких дрібнозернисте залізо, сформоване на стадії отримання відновленого заліза, домішане після того, як був відрегульований діаметр частинок дрібнозернистого заліза, і у якому задовольняються задані в даному винаході вимоги. У кожному із №№ 12-15, у яких домішано дрібнозернисте залізо, яке має відрегульований діаметр частинок, отриманий високий коефіцієнт продуктивності у порівнянні із № 11, у якому дрібнозернисте залізо не домішане. Результати демонструють, що продуктивність покращена. Приклади №№ 12-13 являють собою приклади, у яких кількість домішаного до суміші 11 UA 112394 C2 5 дрібнозернистого заліза зафіксована на рівні 12 %. Порівняння цих результатів демонструють, що при меншому діаметрі частинок дрібнозернистого заліза виходить підвищення продуктивності. Кожний із прикладів №№ 14 і 15 являє собою приклад, у якому до суміші домішане дрібнозернисте залізо, діаметр частинок якого відрегульовано на 1,0 мм або менше. Порівняння цих результатів демонструють, що при однаковому діаметрі частинок вище сумішеве співвідношення дрібнозернистого заліза зумовлює підвищення насипної щільності сухих гранул і збільшення загального вмісту заліза (загальне Fe) у сухих гранулах, і що покращується продуктивність. Таблиця 11 Склад компонентів залізної руди (% по масі) Загальне Fe 64,87 FeО 0,97 SiО2 5,22 CaО 0,03 MgО 0,02 Al2O3 0,37 S 0,002 10 Таблиця 12 Склад компонентів вугілля (% по масі) Зв'язаний вуглець 77,01 Леткий компонент 15,80 Зола 7,19 Усього 100 Таблиця 13 Склад компонентів вапняку (% по масі) SiО2 0,29 СаО 54,01 MgО 0,82 Al2O3 0,23 S 0,067 Таблиця 14 Склад компонентів доломіту (% по масі) SiО2 0,87 СаО 29,72 MgО 20,92 Al2O3 0,25 S 0,013 Таблиця 15 Склад компонентів флюориту (% по масі) SiО2 1,12 Загальний Са 49,98 MgО 0,02 Al2O3 0,36 F 47,29 Таблиця 16 Сумішеве співвідношення (% по масі) Залізна руда Вугілля Вапняк Доломіт Флюорит 68,89 17,42 7,31 4,48 0,8 15 12 Зв'язувальний матеріал 1,1 Усього 100 UA 112394 C2 Таблиця 17 Розподіл частинок по розмірах перед подрібнюванням Діаметр частинок (мм) 1,7-2,36 1,0-1,7 -1,0 % по масі 11,4 19,8 68,8 100 Усього Таблиця 18 Склад компонентів дрібнозернистого заліза (% по масі) Загальне F 69,72 FeО 0,98 Металеве Fe 68,74 Загальний С 2,85 SiО2 СаО Al2O3 MgО F 10,36 11,81 2,07 1,67 0,66 Таблиця 19 № Кількість домішаного дрібнозернистого заліза (% по масі) Діаметр частинок дрібнозернистого заліза (мм) Аналітичне значення сухих гранул: загальне Fe (% по масі) 3 Насипна щільність сухих гранул (г/см ) Тривалість реакції (хвилин) Відновлене залізо: вихід "+3,35 мм" (%) Аналітичне значення відновленого заліза: С (% по масі) Коефіцієнт продуктивності (-) 5 10 15 20 25 11 12 13 14 15 0 12 12 6 3 -2,36 -0,3 -1,0 -1,0 46,15 48,81 48,84 47,48 46,84 2,159 11,83 94,56 2,237 11,28 94,47 2,288 11,33 95,09 2,296 11,23 97,31 2,244 11,53 96,22 2,51 2,84 2,49 2,47 2,61 1,00 1,15 1,18 1,19 1,10 ФОРМУЛА ВИНАХОДУ 1. Спосіб отримання відновленого заліза, який включає: стадію, у якій агломерують суміш, яка включає матеріал, який містить оксид заліза, вуглецевмісний відновлювач і добавку для регулювання температури плавлення; і стадію, у якій отримують відновлене залізо нагріванням отриманих агломератів, відновленням і частковим розплавленням оксиду заліза в агломератах і забезпечують можливість коалесценції залізної складової, причому регулюють діаметр частинок дрібнозернистого заліза, утвореного на стадії отримання відновленого заліза, і домішують дрібнозернисте залізо до суміші. 2. Спосіб за п. 1, у якому як дрібнозернисте залізо, діаметр частинок якого був відрегульований, використовують дрібнозернисте залізо, яке задовольняє такій вимозі, що діаметр частинок становить 3 мм або менше. 3. Спосіб за п. 1, у якому дрібнозернисте залізо піддають відсіванню для регулювання діаметра частинок. 4. Спосіб за п. 1, у якому дрібнозернисте залізо піддають подрібненню і потім відсіванню для регулювання діаметра частинок. 5. Спосіб за п. 1, у якому дрібнозернисте залізо піддають подрібненню для регулювання діаметра частинок. 6. Спосіб за п. 1, у якому як дрібнозернисте залізо використовують дрібнозернисте залізо, яке задовольняє такі вимоги, що загальний вміст заліза (загальне Fe) становить 50 % по масі або 3 більше, і що питома маса становить 4 г/см або більше. 7. Спосіб за п. 1, у якому, коли масу суміші, крім дрібнозернистого заліза, визначають як 100 %, дрібнозернисте залізо домішують до суміші в кількості 3 % по масі або більше. 13 UA 112394 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюManufqcturing method for reduced iron

Автори англійськоюKikuchi, Shoichi, Mimura, Tsuyoshi, Harada, Takao, Yoshida, Shingo

Автори російськоюКикути Соити, Мимура Цуйоси, Харада Такао, Йосида Синго

МПК / Мітки

МПК: C21B 13/10, C22B 1/242

Мітки: отримання, відновленого, спосіб, заліза

Код посилання

<a href="https://ua.patents.su/16-112394-sposib-otrimannya-vidnovlenogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання відновленого заліза</a>

Попередній патент: Безгребельна гідроелектростанція

Наступний патент: Карбенові комплекси паладію

Випадковий патент: Апарат високого тиску і температури