Спосіб виробництва попередньо відновленого заліза

Номер патенту: 98160

Опубліковано: 25.04.2012

Автори: Гофуку Хірокі, Куваучі Юкі, Нагаі Ватару, Саваі Такаші, Фукуда Казухіса

Формула / Реферат

1. Спосіб виробництва попередньо відновленого заліза, який включає етапи:

просушування сировинного матеріалу, що містить окислене залізо, вибране з групи, що складається з залізної руди і пилу від підприємств чорної металургії, утвореного під час здійснення процесу виробництва заліза, до досягнення заданого вологовмісту;

змішування сировинного матеріалу, що містить окислене залізо, після його обробки на етапі просушування і матеріалу-відновника, який має заданий вологовміст, до одержання суміші;

подрібнення суміші, одержаної на етапі змішування, до досягнення діаметра частинок 70-500 мкм після проходження 80-відсоткової частки суміші крізь стандартизовані сита;

замішування суміші з регулюванням вологовмісту суміші, обробленої на етапі подрібнення;

агломерацію суміші, після її обробки на етапі замішування, для одержання агломерату; і

відновлення агломерату, одержаного на етапі агломерації, за допомогою карусельної подової печі до одержання попередньо відновленого заліза.

2. Спосіб за п. 1, який відрізняється тим, що діаметр частинок суміші після її обробки на етапі подрібнення, 80-відсоткова частка якої пройшла крізь стандартизовані сита, знаходиться в межах 150-300 мкм.

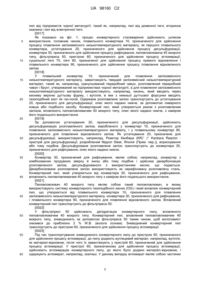

3. Спосіб за п. 1, який відрізняється тим, що вологовміст суміші після її обробки на етапі подрібнення знаходиться в межах 1-3 мас. %.

4. Спосіб за п. 1, який відрізняється тим, що на етапі замішування додають воду з тим, щоб вологовміст суміші після її обробки на етапі подрібнення знаходився в межах 6-8 мас. %.

Текст

Реферат: Спосіб виробництва попередньо відновленого заліза, який включає: етап просушування, на якому сировинний матеріал, що містить окислене залізо, вибраний з групи, що складається з пилу від підприємств чорної металургії, утвореного під час здійснення процесу сталеваріння, і залізної руди, просушують до досягнення заданого вологовмісту; етап змішування, на якому сировий матеріал, що містить окислене залізо, після його обробки на етапі просушування змішують з матеріалом-відновником, який має заданий вологовміст, з метою одержання суміші; етап подрібнення, на якому суміш, одержану на етапі змішування, подрібнюють для досягнення 80 % сумарного діаметра частинок у межах 70-500 мкм після просіювання; етап замішування, на якому регулюють вологовміст суміші, одержаної на етапі подрібнення, після чого суміш місять; етап агломерації, на якому суміш після її обробки на етапі замішування агломерують; і етап відновлення, на якому агломерати, одержані на етапі агломерації, відновлюють за допомогою карусельної подової печі з метою одержання попередньо відновленого заліза. UA 98160 C2 (12) UA 98160 C2 UA 98160 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до способу виробництва попередньо відновленого заліза. Дана заявка базується на патентній заявці Японії № 2007-272552, поданій в Японії, повний вміст якої включений в даний опис. [Попередній рівень техніки] [0002] Відоме конвертерне сталеваріння, де як сировинний матеріал використовують низькотемпературний матеріал, такий як, наприклад, гранульований переробний чавун, розплавлений переробний чавун і брухт підприємств чорної металургії. В конвертерному сталеварінні пил, який утворюється в конвертері виключно для плавлення і в конвертері виключно для рафінування і який містить залізо як основний компонент, направляють на повторне використання. [0003] З метою використання такого пилу як сировинного матеріалу уловлений пил і матеріалвідновник змішують і потім місять, потім піддають агломерації з метою одержання агломерату, після чого агломерат відновлюють з метою одержання попередньо відновленого заліза. Оскільки властивості попередньо відновленого заліза залежать від властивостей агломерату, над агломератом проводили різноманітні дослідження. [0004] Наприклад, у зазначеному нижче патентному документі 1 розкритий спосіб одержання агломерату, який практично не піддається руйнуванню при роботі карусельної подової печі, використовуваної як піч прямого відновлення, шляхом змішування сировинного матеріалу агломерату і його замішування у вібраційній дробарці і нанесення вологи на поверхню сировинного матеріалу агломерату. [Патентний документ 1] Нерозглянута патентна заявка Японії, перша публікація № 2002167624 [Розкриття винаходу] [Задача, яка має бути вирішена винаходом] [0005] У способі, описаному в патентному документі 1, з метою нанесення вологи на поверхню сировинного матеріалу вологовміст необхідно регулювати шляхом додавання води до сировинного матеріалу у вібраційній дробарці. Проте, оскільки вологовміст впливає на силу помелу вібраційної дробарки, необхідно приділяти увагу регулюванню вологовмісту з тим, щоб підтримувати силу помелу вібраційної дробарки. [0006] Даний винахід був створений з урахуванням зазначеної вище проблеми і націлений на створення способу виробництва попередньо відновленого заліза, яке характеризується високим коефіцієнтом металізації і покращеним коефіцієнтом виходу продукту. [Засоби для вирішення проблеми] [007] Даний винахід застосовує описані нижче засоби вирішення названої вище проблеми і досягнення зазначеної вище цілі. (1) Спосіб виробництва попередньо відновленого заліза у відповідності до даного винаходу включає етапи: просушування сировинного матеріалу, що містить окислене залізо, вибраного з групи, що складається з залізної руди і пилу від підприємств чорної металургії, який утворюється під час здійснення процесу виробництва заліза, з метою досягнення заданого вологовмісту; змішування сировинного матеріалу, що містить окислене залізо, після його обробки на етапі просушування, і матеріалу-відновника, який має заданий вологовміст, з метою одержання суміші; подрібнення суміші, одержаної на етапі змішування, з метою досягнення діаметру частинок 70 мкм - 500 мкм після проходження 80-відсоткової частки суміші крізь стандартизовані сита; замішування суміші з відрегульованим вологовмістом після її обробки на етапі подрібнення; агломерацію суміші, після її обробки на етапі замішування з метою одержання агломерату; і відновлення агломерату, одержаного на етапі агломерації, за допомогою карусельної подової печі з метою одержання попередньо відновленого заліза. [008] У даному випадку приклади пилу від підприємств чорної металургії, який утворюється під час здійснення процесу виробництва заліза, включають пил від конвертера, пил від домни, вторинну окалину, пил від електричної печі і тому подібне. Приклади матеріалу-відновника включають вугілля, кокс, дрібно гранульований вуглець і тому подібне. [009] 1 UA 98160 C2 5 10 15 20 25 30 35 40 45 50 55 60 (2) У способі виробництва попередньо відновленого заліза у відповідності до п. (1), у відношенні діаметру частинок суміші після її обробки на етапі подрібнення, діаметр частинок суміші, 80-відсоткова частка якої пройшла крізь стандартизовані сита, знаходиться в межах 150 мкм - 300 мкм. [0010] (3) У способі виробництва попередньо відновленого заліза у відповідності до п. (1) вологовміст суміші після її обробки на етапі подрібнення знаходиться переважно в межах 1 % 3 %. [0011] (4) У способі виробництва попередньо відновленого заліза відповідності до п. (1) на етапі замішування переважно додають воду з тим, щоб вологовміст суміші після її обробки на етапі подрібнення знаходився в межах 6 % а - 8 %. [Технічний результат винаходу] [0012] У відповідності до даного винаходу може бути вироблене попередньо відновлене залізо, яке характеризується високим коефіцієнтом металізації і покращеним коефіцієнтом виходу продукту. [Короткий опис креслень] [0013] [Фіг. 1] Фіг. 1 - пояснювальна схема, яка ілюструє послідовність операцій при конверторному сталеварінні; [Фіг. 2] Фіг. 2 - графік, який ілюструє взаємозалежність між діаметром частинок сировинного матеріалу, що містить окислене залізо, і коефіцієнтом металізації попередньо відновленого заліза; [Фіг. 3] Фіг. 3 - графік, який ілюструє взаємозалежність між діаметром частинок сировинного матеріалу, що містить окислене залізо, і опором роздавлюванню окатишів перед відновленням; [Фіг. 4] Фіг. 4 - графік, який ілюструє взаємозалежність між швидкодією кульового млина і коефіцієнтом подрібнення; [Фіг. 5] Фіг. 5 - графік, який ілюструє взаємозалежність між вологовмістом сировинного матеріалу, що містить окислене залізо, і діаметром частинок на вихідній стороні кульового млина; і [Фіг. 6] Фіг. 6 - схема послідовності процесу, яка ілюструє спосіб виробництва попередньо відновленого заліза у відповідності до одного з варіантів здійснення даного винаходу. [0014] [Опис номерів посилальних позицій і позначень] 10: ПЛАВИЛЬНИЙ КОНВЕРТЕР ДЛЯ ПЛАВЛЕННЯ ЗАЛІЗОВМІСНОГО НИЗЬКОТЕМПЕРАТУРНОГО МАТЕРІАЛУ 20: УСТАТКУВАННЯ ДЛЯ ДЕСУЛЬФУРИЗАЦІЇ 30: КОНВЕРТЕР ДЛЯ РАФІНУВАННЯ 40: ПИЛОУЛОВЛЮВАЧ МОКРОГО ТИПУ 50: ФІЛЬТРПРЕС 60: ПРИСТРІЙ ДЛЯ АГЛОМЕРАЦІЇ 70: СУШИЛЬНА ПІЧ 80: ПІЧ ДЛЯ ПРЯМОГО ВІДНОВЛЕННЯ 90: ПЛАВИЛЬНИЙ КОНВЕРТЕР ДЛЯ ПЛАВЛЕННЯ ВІДНОВЛЕННОГО ЗАЛІЗА [Кращий варіант здійснення винаходу] [0015] Нижче наданий детальний опис одного з варіантів здійснення даного винаходу з посиланням на додані креслення. В описі і на кресленнях даної заявки компоненти, які мають по суті однакові функції і конфігурації, позначені однаковими посилальними позиціями, і їхній повторний опис опущено. [0016] Спочатку, з посиланням на фіг 1, надано детальний опис випадку, коли як приклад способу одержання агломерованого відновленого заліза за допомогою карусельної подової печі використовують процес конвертерного сталеваріння. Фіг. 1 - пояснювальна схема, яка ілюструє послідовність операцій при конверторному сталеварінні. Крім того, у наданому нижче описі описано випадок, коли як сировинний матеріал, що містить окислене залізо, використовують конвертерний пил, який являє собою пил від підприємств чорної металургії, проте він не обмежений наданим нижче прикладом. Наприклад, як сировинний матеріал, що містить окислене залізо, може бути використана залізна руда або 2 UA 98160 C2 5 10 15 20 25 30 35 40 45 50 55 60 пил від підприємств чорної металургії, такий як, наприклад, пил від доменної печі, вторинна окалина і пил від електричної печі. [0017] Як показано на фіг. 1, процес конвертерного сталеваріння здійснюють шляхом використання, головним чином, плавильного конвертера 10, призначеного для здійснення процесу плавлення залізовмісного низькотемпературного матеріалу, як першого плавильного конвертера, устаткування 20, призначеного для здійснення процесу десульфуризації, конвертера 30, призначеного для здійснення процесу рафінування, пиловловлювача 40 мокрого типу, фільтрпреса 50, пристрою 60, призначеного для здійснення процесу агломерації, сушильної печі 70, печі 80, призначеної для здійснення процесу прямого відновлення і плавильного конвертера 90, призначеного для здійснення процесу плавлення відновленого заліза. [0018] У плавильний конвертер 10, призначений для плавлення залізовмісного низькотемпературного матеріалу, завантажують твердий залізовмісний низькотемпературний матеріал, такий як, наприклад, гранульований переробний чавун, розплавлений переробний чавун і брухт, утворюваний на підприємствах чорної металургії, а для плавлення залізовмісного низькотемпературного матеріалу використовують, наприклад, кисень, який вводять через кисневу верхню дуттьову фурму, і вугілля, в яке з нижньої дуттьової форсунки вводять газоподібний азот як газ-носій. Одержане розплавлене залізо транспортують до устаткування 20, призначеного для десульфуризації, опис якого надано нижче, за допомогою ливарного ковша або подібного засобу. Конвертерний пил, який утворюється разом з розплавленим залізом, вловлюють пиловловлювачем 40 мокрого типу, опис якого надано нижче, з наміром його подальшого використання. [0019] За допомогою устаткування 20, призначеного для десульфуризації, здійснюють десульфуризацію розплавленого заліза, виробленого у конвертері 10, призначеного для плавлення залізовмісного низькотемпературного матеріалу, і у плавильному конвертері 90, призначеного для плавлення відновленого заліза. Як устаткування 20, призначене для десульфуризації, використовують, наприклад, Реактор Канбара (KR) (* Kanbara Reactor пристрій для десульфуризації, розроблений Nippon Steel, Японія (Прим. пер.)), вприскування або тому подібне. Десульфуроване розплавлене залізо транспортують до конвертера 30, призначеного для рафінування, опис якого надано нижче. [0020] Конвертер 30, призначений для рафінування, являє собою, наприклад, конвертер з комбінованою продувкою зверху й знизу або тому подібне і здійснює декарбонізацію розплавленого заліза, десульфурованого з використанням кисню, що подається. Декарбонізоване розплавлене залізо використовують як нерафіновану розплавлену сталь. Конвертерний пил, який утворюється від конвертера 30, призначеного для рафінування, вловлюють пиловловлювачем 40 мокрого типу з наміром його подальшого використання. [0021] Пиловловлювач 40 мокрого типу являє собою такий пиловловлювач, в якому використовують систему конвертерного газоподібного кисню (OG) і який вловлює конвертерний пил, що утворюється від плавильного конвертера 10, призначеного для плавлення залізовмісного низькотемпературного матеріалу, конвертера 30, призначеного для рафінування, і плавильного конвертера 90, призначеного для плавлення відновленого заліза. Вловлений конвертерний пил транспортують до фільтрпреса 50. [0022] У фільтрпресі 50 здійснюють дегідратацію конвертерного пилу, вловленого пиловловлювачем 40 мокрого типу. Конвертерний пил, вловлений пиловловлювачем 40 мокрого типу, зневоднюють за допомогою фільтрпреса 50 таким чином, щоб вологовміст знизився до приблизно 2 % W.B. (волога основа). Зневоднений конвертерний пил транспортують до пристрою 60, призначеного для здійснення процесу агломерації. [0023] Під час транспортування зневодненого конвертерного пилу до пристрою 60, призначеного для здійснення процесу агломерації, до пилу додають вуглецевий матеріал, наприклад, вугілля, як матеріал-відновник, після чого їх завантажують у пристрій 60, призначений для здійснення процесу агломерації. У пристрої 60, призначеному для здійснення процесу агломерації, здійснюють агломерацію конвертерного пилу, до якого було додано матеріал-відновник, і одержують агломерат, наприклад, окатиші. У даному випадку агломерат являє собою частинки 3 UA 98160 C2 5 10 15 20 25 30 35 40 45 50 55 або агреговані матеріали, такі як, наприклад, окатиші, брикети, компактні шматки, утворені в результаті екструзії і розрізання, або агреговані матеріали, розмір частинок яких відрегульований. У пристрої 60, призначеному для здійснення процесу агломерації, агломерацію конвертерного пилу здійснюють таким чином, щоб розмір не був менший за діаметр частинок з тим, щоб він не міг бути розсіяним висхідним потоком пічного газу під час гарячого завантаження у плавильний конвертер 90, призначений для плавлення відновленого заліза, після завершення процесів просушування і нагрівання-відновлення, як це описано нижче. Одержаний агломерат завантажують у сушильну піч 70. [0024] У сушильній печі 70 агломерат просушують таким чином, щоб його вологовміст був відрегульований до ступеню, який забезпечив би його обробку на етапі нагрівання-відновлення, як це описано нижче (наприклад, до 1 % W.B.). Агломерат, чий вологовміст відрегульований до заданого значення вологовмісту, транспортують до печі 80, призначеної для здійснення процесу прямого відновлення. [0025] У печі 80, призначеної для здійснення процесу прямого відновлення, наприклад, в карусельній подовій печі (RHF), завантажений агломерат нагрівають в нагрівальній атмосфері, утворюваній за допомогою пальника, працюючого на суміші повітря і скрапленого природного газу, з метою його перетворення у попередньо відновлене залізо. Вироблене попередньо відновлене залізо, яке одержують у вигляді, наприклад, жаротривких окатишів, завантажують у плавильний конвертер 90, призначений для плавлення відновленого заліза. При завантаженні у плавильний конвертер 90, призначений для плавлення відновленого заліза, одержане попередньо відновлене залізо може бути завантажене разом або у масі, після чого можуть бути завантажені кисень, вугілля і тому подібне. В альтернативному варіанті одержане попередньо відновлене залізо може бути послідовно завантажене у плавильний конвертер 90, призначений для плавлення відновленого заліза, вже завантажений киснем і вугіллям. [0026] У плавильному конвертері 90, призначеному для плавлення відновленого заліза, здійснюють плавлення попередньо відновленого заліза, яке постачають у вигляді, наприклад, жаротривких окатишів, і виробляють розплавлене залізо. Вироблене розплавлене залізо транспортують до описаного вище устаткування 20, призначеного для здійснення процесу десульфуризації, з використанням ливарного ковша або подібного засобу. Конвертерний пил, який утворюється разом з розплавленим залізом, вловлюють описаним вище пиловловлювачем 40 мокрого типу з наміром його подальшого використання. [0027] Спосіб виробництва попередньо відновленого заліза у відповідності до даного варіанту здійснення винаходу включає етапи обробки, починаючи з пристрою 60, призначеного для здійснення процесу агломерації, і закінчуючи піччю 80, призначеної для прямого відновлення, з використанням сировинного матеріалу, що містить окислене залізо, такого як, наприклад, конвертерного пилу, вловленого пиловловлювачем 40 мокрого типу і зневодненого за допомогою фільтрпреса 50. [0028] Далі, нижче надані результати детальної перевірки сировинного матеріалу, що містить окислене залізо, включаючи конвертерний пил, який утворюється в описаному вище процесі конверторного сталеваріння, з посиланням на фігури 2 -4. У наданому нижче описі описано випадок, коли кульовий млин, який являє собою різновид вібраційної дробарки, використовують як дробарку для подрібнення сировинного матеріалу, що містить окислене залізо, проте спосіб виробництва попередньо відновленого заліза у відповідності до даного винаходу не обмежений представленим нижче випадком. [0029] Фіг. 2 - графік, який ілюструє взаємозалежність між діаметром частинок сировинного матеріалу, що містить окислене залізо, і коефіцієнтом металізації попередньо відновленого заліза. Фіг. 3 - графік, який ілюструє взаємозалежність між діаметром частинок сировинного матеріалу, що містить окислене залізо, і опором роздавлюванню окатишів перед відновленням; Фіг. 4 - графік, який ілюструє взаємозалежність між швидкодією кульового млина і коефіцієнтом подрібнення. [0030] 4 UA 98160 C2 5 10 15 20 25 30 35 40 45 50 55 60 (Оцінювання здатності до відновлення на основі різниці у діаметру частинок сировинного матеріалу, що містить окислене залізо) Були реально отримані окатиші, які відновили в електричній печі для оцінювання відновлювальної здатності на основі різниці у діаметру частинок сировинного матеріалу, що містить окислене залізо. Отриманий результат представлено на фіг. 2. Фіг. 2 ілюструє взаємозалежність між діаметром частинок сировинного матеріалу, що містить окислене залізо, включаючи вуглецевий матеріал для відновлення, і коефіцієнтом металізації попередньо відновленого заліза (DRI), одержаного шляхом нагрівання і відновлення сировинного матеріалу, що містить окислене залізо. Приклади вуглецевого матеріалу для відновлення включають вугілля, кокс, дрібно подрібнений вуглець, який утворюється у вигляді залишків під час здійснення процесу карбонізації у шинному виробництві, і тому подібне. Як показано на фіг. 2, встановлено, що, чим меншим є діаметр частинок сировинного матеріалу, що містить окислене залізо, тим в більшій мірі покращується коефіцієнт металізації попередньо відновленого заліза, але коефіцієнт металізації значно погіршується, коли діаметр частинок сировинного матеріалу, що містить окислене залізо, становить 150 мкм або менше. Причиною цього є те, що при зменшенні діаметру частинок площа реакційної контактної поверхні сировинного матеріалу, що містить окислене залізо, збільшується, і, таким чином, збільшується швидкість відновлення. Проте, разом з просуванням реакції відновлення утворюється газоподібний CO. Таким чином, коли діаметр частинок є таким малим, попередньо відновлене залізо не може знести внутрішній тиск під час виділяння газу і вибухає. Відповідно, вважається, що коефіцієнт металізації, який характеризує здатність до відновлення, зменшується. В результаті різноманітних перевірок було виявлено, що ризик вибуху збільшується у тому випадку, коли діаметр частинок є меншим ніж 150 мкм, і існує висока вірогідність вибуху, коли діаметр частинок не перевищує 70 мкм. [0031] Ґрунтуючись на цьому висновку, було встановлено, що попередньо відновлене залізо, зміни у коефіцієнті металізації якого не перевищують приблизно 6 % і яке має високий коефіцієнт металізації, може бути одержане шляхом регулювання діаметра частинок сировинного матеріалу, що містить окислене залізо, до, наприклад, 70-500 мкм, а вибух попередньо відновленого заліза може бути придушений шляхом регулювання нижньої границі діаметра частинок до 70 мкм. Крім того, було встановлено, що попередньо відновлене залізо, зміни у коефіцієнті металізації якого не перевищують приблизно 3 % і яке має високий коефіцієнт металізації, може бути одержане шляхом регулювання діаметра частинок сировинного матеріалу, що містить окислене залізо, до, наприклад, 150 - 300 мкм, а вибух попередньо відновленого заліза може бути відвернутий шляхом регулювання нижньої границі діаметра частинок до 150 мкм. [0032] Саме у такий спосіб попередньо відновлене залізо, яке має високий коефіцієнт металізації і зміни у коефіцієнті металізації якого не перевищують приблизно 6 %, може бути одержане шляхом регулювання діаметра частинок сировинного матеріалу, що містить окислене залізо, до, наприклад, 70 - 500 мкм, переважно до 150-300 мкм. [0033] (Оцінювання здатності до гранулювання на основі різниці у діаметру частинок сировинного матеріалу, що містить окислене залізо) Потім були реально отримані окатиші і зроблені виміри їхнього опору роздавлюванню з метою оцінювання здатності до гранулювання на основі різниці у діаметру частинок сировинного матеріалу, що містить окислене залізо. Отриманий результат представлено на фіг. 3. Фіг. 3 ілюструє взаємозалежність між діаметром частинок сировинного матеріалу, що містить окислене залізо, включаючи вуглецевий матеріал для відновлення, і опором роздавлюванню окатишів перед відновленням, які одержують з використанням сировинного матеріалу, що містить окислене залізо. На вертикальній осі фіг. 3 опір роздавлюванню окатишів перед відновленням представлений одиницею кілограм-сила (кгс). 1 кгс дорівнює приблизно 9,8 Н. [0034] Опір окатишів роздавлюванню перед відновленням виміряють з використанням наступного способу. Спочатку сировинний матеріал, що містить окислене залізо, розмір частинок якого відрегульовано до заданого розміру частинок, і вуглецевий матеріал для відновлення змішують, а їхній вологовміст регулюють на рівні 7 %. Після цього за допомогою преса формують окатиші, які мають по суті циліндричну форму. Розмір сформованих окатишів становить 30 мм 15 мм. Потім сформований окатиш розташовують в пристрої для випробування на опір роздавлюванню (в пресі) для вимірювання навантаження пресу (тобто, опору роздавлюванню) у 5 UA 98160 C2 5 10 15 20 25 30 35 40 45 50 55 60 той момент, коли окатиш руйнується. Окатиш розташовують в пристрої для випробування на опір роздавлюванню таким чином, щоб поверхня стовпчикового боку окатиша була повернута у вертикальному напрямі (іншими словами, окатиш розташовують таким чином, щоб частина поверхні його стовпчикового боку увійшла в контакт з пристроєм для випробування на опір роздавлюванню), і до поверхні стовпчикового боку окатиша з його верхньої сторони прикладають тиск у низхідному напрямі. [0035] Як показано на фіг. 3, було встановлено, що опір реально отриманих окатишів роздавлюванню стає максимальним, коли діаметр частинок сировинного матеріалу, що містить окислене залізо, становить приблизно 200 мкм. Результат свідчить про те, що сила зчеплення (сила зчеплення при гранулюванні) між частинками конвертерного пилу стає максимальною, коли діаметр частинок конвертерного пилу становить приблизно 200 мкм. Цей результат можна пояснити наступним чином. [0036] Під час гранулювання завдяки когезії і поверхневому натягу води, яка проникає у простір між частинками сировинного матеріалу, що містить окислене залізо, між цими частинками діє сила зчеплення, і таким чином, між ними підтримується зчеплення. Оскільки когезія і поверхневий натяг води, які діють між частинками сировинного матеріалу, що містить окислене залізо, пропорціональні діаметру частинок сировинного матеріалу, що містить окислене залізо, то, чим більше є діаметр частинок, тим більшими є когезія і поверхневий натяг води і тим більшим є опір гранульованого матеріалу роздавлюванню. Проте, коли діаметр частинок є неменшим за певний діаметр, сила тяжіння, яка діє на частинки, стає більш домінуючим фактором, ніж когезія і поверхневий натяг води, які діють між частинками, і, таким чином, сила зчеплення зменшується. [0037] Відповідно, у випадку, проілюстрованому на фіг. 3, було встановлено, що когезія і поверхневий натяг є домінуючими факторами у районі діаметра частинок до 200 мкм сировинного матеріалу, що містить окислене залізо, а сила тяжіння є домінуючим фактором у районі діаметра частинок понад 200 мкм. [0038] Ґрунтуючись на цьому висновку, було встановлено, що міцність окатишів і зміни в цієї міцності можна підтримувати в хороших умовах шляхом регулювання діаметра частинок сировинного матеріалу, що містить окислене залізо, до величини 70 мкм - 500 мкм, переважно до величини 150 мкм 300 мкм, і, таким чином, можна одержати агломерат, який важко зруйнувати. [0039] (Здатність сировинного матеріалу, що містить окислене залізо, до змочування) Крім того, під час гранулювання до сировинного матеріалу, що містить окислене залізо, доцільно додавати воду з метою встановлення вологовмісту у межах 6 % - 8 %, що є підходящою вологістю для здійснення процесу гранулювання. Таким чином, важливим фактором для цього є здатність сировинного матеріалу, що містить окислене залізо, до абсорбування. До 20 г сировинного матеріалу, що містив окислене залізо, який поміщали у випарювальну кювету, додавали воду з тим, щоб можна було відрегулювати вологовміст до рівня 6 % - 8 %, після чого для оцінювання вимірювали тривалість абсорбування. [0040] В результаті, коли вологовміст перед додаванням води становив 0 %, накапана вода набувала сферичної форми у випадку, коли діаметр частинок сировинного матеріалу, що містив окислене залізо, був меншим за 200 мкм. Таким чином, швидкість абсорбування ставала нижчою. Це свідчить про те, що під час реального замішування у місильній машині, наприклад, у дробильних вальцях, яку використовують для замішування, можуть утворюватися грудки, які можуть заважати процесу замішування. У тому випадку, коли діаметр частинок сировинного матеріалу, що містив окислене залізо, був не меншим за 200 мкм, здатність до абсорбування була чудовою, і ніяких проблем не виникало. [0041] Крім того, коли вологовміст перед додаванням води становив 1 % - 3 %, накапана вода набувала сферичної форми у випадку, коли діаметр частинок сировинного матеріалу, що містить окислене залізо, був меншим за 70 мкм. Таким чином, швидкість абсорбування ставала нижчою. У тому випадку, коли діаметр частинок сировинного матеріалу, що містить окислене залізо, був не меншим за 70 мкм, здатність до абсорбування була чудовою, і ніяких проблем не виникало. 6 UA 98160 C2 5 10 15 20 [0042] Ґрунтуючись на цьому висновку, було встановлено, що на етапі замішування, який впливає на характеристики гранулювання, характеристики гранулювання погіршуються, коли діаметр частинок сировинного матеріалу, що містить окислене залізо, є надто малим або коли сировинний матеріал, що містить окислене залізо, є повністю сухим, і доцільно, щоб діаметр частинок був відрегульований таким чином, щоб не бути меншим за заданий розмір з метою зберігання чудових характеристик замішування. [0043] (Подрібнювальна здатність кульового млина) Далі, нижче надані результати перевірки подрібнювальної здатності кульового млина, який являє собою різновид вібраційної дробарки і який використовують для подрібнення сировинного матеріалу, що містить окислене залізо. [0044] В результаті аналізу отриманих даних при реальному виконанні роботи було встановлено, що на подрібнювальну здатність кульового млина впливає вологовміст конвертерного пилу. Було розраховано формулу подрібнювальної здатності кульового млина з урахуванням впливу вологовмісту сировинного матеріалу, що містить окислене залізо, і ця розрахована формула представлена нижче формулою 1. [0045] [Формула 1] 1 1 Pw 10 Wi P F C 25 30 35 40 45 50 55 …(Формула 1) [0046] У формулі 1 надані наступні посилальні позиції. Pw: Потужність кульового млина (кВт) Wi: Робочий коефіцієнт подрібнення Ρ: Діаметр частинок після проходження 80-відсоткової частки суміші крізь стандартизовані сита на вихідній стороні кульового млина, мкм F: Діаметр частинок після проходження 80-відсоткової частки суміші крізь стандартизовані сита на вхідній стороні кульового млина, мкм С: Поправочний коефіцієнт на кульовий млин Поправочний коефіцієнт С включає поправочний коефіцієнт на вологовміст і поправочний коефіцієнт, який відноситься до швидкодії кульового млина. [0047] Наприклад, коли взаємозалежність меж діаметром частинок після проходження 80відсоткової частки суміші крізь стандартизовані сита на вихідній стороні кульового млина і вологовмістом сировинного матеріалу, що містить окислене залізо, на вихідній стороні кульового млина при швидкодії кульового млина, Pw якого становить 350 кВт, дорівнюючої 30 (тон у мокрому стані на годину), розраховують з використанням формули 1, то одержують криву, показану на фіг.5, що описано нижче. Як очевидно випливає з фіг. 5, було встановлено, що, чим нижче є вологовміст на вихідній стороні кульового млина, тим меншим є діаметр частинок на вихідній стороні кульового млина. Відповідно, було встановлено, що необхідно довільно відрегулювати вологовміст сировинного матеріалу, що містить окислене залізо, з метою регулювання діаметра частинок на вихідній стороні кульового млина до досягнення заданої величини. [0048] Далі, взаємозалежність між швидкодією кульового млина і коефіцієнтом подрібнення розраховано з використанням формули 1, а результат показано на фіг. 4. На фіг. 4 суцільними лініями представлені теоретичні криві, коли вологовміст на вихідній стороні кульового млина становить від 1 % до 7 %. Графік на кресленні являє собою результат практичного випробування. У даному описі коефіцієнт подрібнення являє собою величину, яка визначається співвідношенням між діаметром частинок перед подрібненням і діаметром частинок після подрібнення, і показано, що, чим більшим є коефіцієнт подрібнення, тим більш високою є подрібнювальна здатність кульового млина. [0049] Ґрунтуючись на теоретичних кривих фіг. 4, було встановлено, що при однаковій швидкодії кульового млина, чим нижчим є вологовміст на вихідній стороні кульового млина, тим більшим є коефіцієнт подрібнення. Крім того, було встановлено, що при постійному вологовмісті, чим меншою є швидкодія кульового млина, тим більшим є коефіцієнт подрібнення. Більш того, як очевидно випливає з фіг. 4, було встановлено, що поведінка теоретичних кривих чудово 7 UA 98160 C2 5 10 15 20 25 30 35 40 45 50 55 60 співпадає з результатом практичного випробування. Як показано на фіг. 4, було встановлено, що для регулювання діаметра частинок на вихідній стороні кульового млина до досягнення заданої величини вологовміст сировинного матеріалу, що містить окислене залізо, необхідно регулювати довільно. [0050] Результат зазначеної вище перевірки свідчить про те, що доцільно підтримувати вологовміст сировинного матеріалу, що містить окислене залізо, у межах, щонайменше, приблизно від 1 % до 3 % як умову підтримування здатності до замішування, доцільно підтримувати діаметр частинок у межах приблизно від 70 мкм до 500 мкм як умову для гранулювання і доцільно підтримувати діаметр частинок не меншим за 150 мкм як умову для відновлення з оглядом на ризик вибуху. Ці умови зібрані разом, як це показано на фіг. 5. Фіг. 5 графік, який ілюструє підходящий вологовміст і підходящий діаметр частинок у випадку, коли швидкодія кульового млина, Pw якого становить 350 кВт, відрегульовано до 30 (тон у мокрому стані на годину). На фіг. 5 лінію подрібнювальної характеристики кульового млина при зазначених вище умовах обробки показано разом з результатом оцінювання реальної характеристики замішування. При вивченні лінії подрібнювальної характеристики кульового млина на додаток до умови здатності до замішування, умови для гранулювання і умови для відновлення, було встановлено, що попередньо відновлене залізо з чудовими характеристиками можна виробляти шляхом регулювання вологовмісту конвертерного пилу до приблизно 1 % - 3 % (наприклад, до 1,5 % - 3,5 %) при розмірі частинок у межах приблизно від 150 мкм до 300 мкм, як це очевидно випливає з фіг. 5. [0051] Далі, нижче наданий детальний опис способу виробництва попередньо відновленого заліза у відповідності до даного варіанта здійснення винаходу з посиланням на фіг. 6. Фіг. 6 - схема послідовності процесу, яка ілюструє спосіб виробництва попередньо відновленого заліза у відповідності до даного варіанта здійснення винаходу. [0052] При здійсненні способу виробництва попередньо відновленого заліза у відповідності до даного варіанта здійснення винаходу спочатку сировинний матеріал, що містить окислене залізо, вибраний з групи, що складається з залізної руди і пилу від підприємств чорної металургії, який утворюється під час здійснення процесу виробництва заліза (наприклад, пил від конвертера, пил від домни, вторинна окалина, пил від електричної печі і тому подібне, який утворюється у плавильному конвертері для плавлення залізовмісного низькотемпературного матеріалу, у конвертері для рафінування і у плавильному конвертері для плавлення пилу і вловлюється пиловловлювачем мокрого типу), просушують з використанням сушильної машини, наприклад, барабанної печі (етап S101). Конвертерний пил, завантажений у сушильну машину, має діаметр частинок приблизно від 3 мм до 4 мм (діаметр частинок після проходження 80-відсоткової частки крізь стандартизовані сита), а його вологовміст становить приблизно від 12 % W.B. до 18 % W.B.. Сировинний матеріал, що містить окислене залізо, просушують за допомогою сушильної машини таким чином, щоб його вологовміст був відрегульований до приблизно 6 %. [0053] Просушений сировинний матеріал, що містить окислене залізо, змішують з матеріаломвідновником (наприклад, вугіллям, таким як, наприклад, вугільним пилом, коксом, дрібно гранульованим вуглецем і тому подібне) (етап S103) і завантажують у дробарку. Як зазначений вище вугільний пил може бути використаний, наприклад матеріал, діаметр частинок якого після проходження його 80-відсоткової частки крізь стандартизовані сита становить приблизно від 5 мм до 10 мм, а його вологовміст становить приблизно від 8 % W.B. до 12 % W.B.. Співвідношення між сировим матеріалом, що містить окислене залізо, і матеріалом-відновником регулюють з урахуванням умов, які забезпечують одержання попередньо відновленого заліза з чудовими характеристиками на етапі відновлення, як це описано нижче. Наприклад, масове співвідношення між сировим матеріалом, що містить окислене залізо, і матеріалом-відновником може бути відрегульовано до приблизно 90:10. Суміш під час її завантаження у дробарку має діаметр частинок, який дорівнює приблизно 4 мм. [0054] Далі, суміш сировинного матеріалу, що містить окислене залізо, і матеріалу-відновника подрібнюють за допомогою дробарки (етап S105) з тим, щоб діаметр частинок становив 70 мкм - 500 мкм (діаметр частинок після проходження 80-відсоткової частки суміші крізь 8 UA 98160 C2 5 10 15 20 25 30 35 40 45 50 55 стандартизовані сита), переважно 150 мкм - 300 мкм, а більш переважно приблизно 200 мкм. Як дробарка для подрібнення суміші може бути використана вібраційна дробарка, наприклад, кульовий млин або стрижневий барабанний млин. З метою регулювання діаметру частинок і вологовмісту суміші на вихідній стороні вібраційної дробарки, наприклад, кульового млину, для досягнення ними відповідно описаних вище діапазону і приблизно 2 % або менше швидкодію вібраційної дробарки можна визначити шляхом використання, наприклад, графіку, показаного на фіг. 4. Більш конкретно, коефіцієнт подрібнення розраховують на базі цільової величини діаметра частинок на вихідній стороні вібраційної дробарки (кульового млина) і діаметра частинок на вхідній стороні вібраційної дробарки (кульового млина), а швидкодію вібраційної дробарки можна визначити на базі розрахованого коефіцієнта подрібнення і теоретичної кривої цільової величини вологовмісту на вихідній стороні вібраційної дробарки. [0055] Крім того, у способі виробництва попередньо відновленого заліза у відповідності до даного варіанта здійснення винаходу завдяки просушуванню сировинного матеріалу, що містить окислене залізо, перед змішуванням вологовміст суміші під час її завантаження у дробарку можна підтримувати на рівні, на якому вібраційна дробарка демонструє прийнятну подрібнювальну здатність. Відповідно, не існує потреби у постійному змінюванні процесу керування роботою вібраційної дробарки під час здійснення процесу подрібнення. Крім того, навіть якщо вологовміст сировинного матеріалу, що містить окислене залізо, в силу різних причин змінюється у більший або менший бік, подрібнювальна здатність вібраційної дробарки може бути підтримана на підходящому рівні шляхом належного керування налагоджуванням сушильної машини під час просушування перед змішуванням. [0056] Крім того, у способі виробництва попередньо відновленого заліза у відповідності до даного варіанта здійснення винаходу, оскільки діаметр частинок суміші після подрібнення забезпечує досягнення такого опору роздавлюванню, який є підходящим для процесу гранулювання, шляхом використання цієї суміші після її подрібнення можна одержати попередньо відновлене залізо, яке важко зруйнувати і яке має високий коефіцієнт металізації. [0057] Після завершення процесу подрібнення суміші подрібнену суміш завантажують у місильну машину, наприклад, у дробильні вальці. До суміші додають воду у такої кількості, щоб її вологовміст був відрегульований до величини (наприклад, приблизно 6 % - 8 %), підходящої для замішування, після чого суміш замішують (етап S107). Під час завантаження одержаної суміші її вологовміст регулюють до досягнення нею такої величини, при якій суміш демонструє прийнятну здатність до змочування (тобто, такої величини, при якій суміш демонструє прийнятну швидкість абсорбування). Відповідно, процес замішування можна здійснювати без погіршення чудових характеристик замішування. [0058] Після завершення процесу замішування за допомогою місильної машини суміш завантажують у пристрій для агломерації, такий як, наприклад, тарілковий гранулятор (дисковий гранулятор), двохвалковий пристрій для стиснення (машину для брикетування) або екструдер, а потім піддають гранулюванню з метою одержання агломерату (етап S109). [0059] Утворений агломерат просушують у сушильній машині до досягнення ним вологовмісту, дорівнюючого, наприклад, 1 % або менше (етап S111). Просушений агломерат завантажують у піч для прямого відновлення, наприклад, RHF, а потім відновлюють (етап S113). Оскільки агломерат у відповідності до даного варіанта здійснення винаходу демонструє чудовий опір роздавлюванню, цей агломерат важко зруйнувати і можна в достатній мірі відновити на етапі відновлення у печі для прямого відновлення. Наприклад, коли як піч для прямого відновлення використовують RHF, то, наприклад, температуру в печі можна встановити на рівні приблизно 1350 °С, а швидкість обертання станини ротора можна встановити на такому рівні, при якому процес відновлення завершується протягом 15 хвилин. Шляхом здійснення такого процесу відновлення можна виробляти попередньо відновлене залізо (DRI), яке важко зруйнувати і яке має високий коефіцієнт металізації. [0060] Як це описано вище, у відповідності до способу виробництва попередньо відновленого заліза відповідно до даного варіанта здійснення винаходу можна виробляти попередньо відновлене залізо (DRI), яке важко зруйнувати і яке має високий коефіцієнт металізації. Таким чином, показник питомого споживання кисню в плавильному конвертері для плавлення 9 UA 98160 C2 5 10 15 20 25 30 35 відновленого заліза можна покращити, а продуктивність при одержанні розплавленого заліза можна підтримувати на високому рівні. [Приклади] [0061] Нижче надано подальший опис способу виробництва попередньо відновленого заліза у відповідності до даного винаходу з посиланням на приклад і приклади для порівняння у відповідності до даного винаходу. Наданий нижче приклад являє собою конкретний приклад здійснення даного винаходу, при цьому даний винахід не обмежений тільки наданим нижче прикладом. [0062] В описаних нижче прикладі і прикладах для порівняння попередньо відновлене залізо одержували згідно послідовності здійснення технологічного процесу, показаної на фіг. 6. На етапі просушування (етап S101) використовували сушильну машину типу барабанної печі, на етапі подрібнення (етап S105) використовували кульовий млин (3,5 м 5,4 мл, Pw: 520 кВт), а на етапі замішування (етап S107) використовували дробильні вальці. Крім того, на етапі гранулювання (етап S109) використовували двохвалковий пристрій для стиснення, на етапі просушування (етап S111) використовували стрічкову сушильну машину, а на етапі відновлення (етап S113) використовували карусельну подову піч, зовнішній діаметр якої становив 22 м, внутрішній діаметр становив 14 м, а робоча ширина становила 3,5 м. [0063] На етапі відновлення в карусельній подовій печі швидкість карусельної печі встановили дорівнюючою 15 хв./об., а температуру в печі встановили дорівнюючою 1000 °С - 1350 °С. Як паливний газ застосовували рідкий природний газ (LNG). [0064] Масове співвідношення компонентів в суміші і діаметр частинок (діаметр частинок після проходження 80-відсоткової частки суміші крізь стандартизовані сита) сировинного матеріалу, який використовували у прикладі і прикладах для порівняння, представлені в таблиці 1. Шляхом використання суміші, представленої в таблиці 1, вологовміст сировинного матеріалу на вхідній стороні кульового млина змінювали, і вимірювали діаметри частинокпісля завершення етапу подрібнення, вимірювали міцність брикетів після завершення етапу гранулювання і вимірювали діаметри частинок після завершення етапу відновлення. Отриманий результат представлено в таблиці 2. Діаметри частинок, які показані в таблиці 1 і таблиці 2, відповідають діаметру номера сита, за допомогою якого маса матеріалу після його проходження крізь стандартизовані сита з використанням сит з різними розмірами чарунок стає дорівнюючою 80 %. [0065] [Таблиця 1] Сировий матеріал, що містить окислене залізо Конвертерний пил Доменний пил Співвідношення компонентів в суміші Розмір частинок (80 % після просіювання) 81 % 10 % 3,0 мм 3,9 мм Середнє значення 3,4 мм [0066] 10 Вуглецевий Матеріал Антрацит 9% 7,0 мм UA 98160 C2 [Таблиця 2] Приклад Вхідна сторона кульового млина Вихідна сторона кульового млина Розмір частинок сировинного матеріалу на вихідній стороні кульового млина Міцність при падінні після гранулювання Коефіцієнт металізації після відновлення Вологовміст сировинного матеріалу 5 10 15 20 25 30 35 40 Приклад для порівняння 1 (надто висушений) Приклад для порівняння 2 (недостатньо просушений) 6,3% W.B. 3,9% W.B. 9,1%W.B. 1,7%W.B. 0,2% W.B. 4,3% W.B. 212 мкм 67 мкм 662 мкм 20 падінь або більше 14 падінь 18 падінь 86 % 81 % 79 % [0067] Для перевірки міцності при падінні після гранулювання, зазначеної в таблиці 2, агломерат (брикет), одержаний після завершення етапу гранулювання, багатократно кидають на гумову плиту з висоти 450 мм, при цьому число падінь, після яких брикет руйнується, представлено як міцність. [0068] Як показано в прикладі в таблиці 2, було встановлено, що діаметр частинок подрібненого матеріалу можна переважно регулювати шляхом регулювання вологовмісту на вхідній стороні кульового млина і вологовмісту на вихідній стороні кульового млина. Крім того, було встановлено, що гранульований матеріал має чудову міцність, про що свідчить той факт, що міцність при його випробуванні на падіння становить 20 падінь або більше. Шляхом використання гранульованого матеріалу можна виробляти високоякісне попередньо відновлене залізо, чий коефіцієнт металізації після відновлення становить 86 %, тобто, яке має високий коефіцієнт металізації. [0069] Що стосується приклада для порівняння 1, в якому вологу сировинного матеріалу було видалено в достатній мірі, то, оскільки сировинний матеріал був надто висушеним, розмір частинок сировинного матеріалу на вихідній стороні кульового млина був меншим ніж 100 мкм, і брикети, одержані в результаті використання такого сировинного матеріалу, не могли зберігати достатню міцність. Коефіцієнт металізації попередньо відновленого заліза, виробленого з використанням таких брикетів, становив 81 %. За показниками отриманого результату коефіцієнт металізації був гіршим ніж коефіцієнт металізації попередньо відновленого заліза, одержаного у відповідності до даного винаходу. [0070] Крім того, що стосується приклада для порівняння 2, в якому вологу сировинного матеріалу було видалено в недостатній мірі, то, оскільки сировинний матеріал був недостатньо просушеним, розмір частинок сировинного матеріалу на вихідній стороні кульового млина перевищував 600 мкм. Коефіцієнт металізації попередньо відновленого заліза, виробленого з використанням такого сировинного матеріалу, становив 79 %. За показниками отриманого результату коефіцієнт металізації був гіршим ніж коефіцієнт металізації попередньо відновленого заліза, одержаного у відповідності до даного винаходу. [0071] Як це зазначено вище, переважні варіанти здійснення даного винаходу описані з посиланням на супроводжуючі креслення. Проте, не доводиться й говорити про те, що даний винахід не обмежений такими прикладами. Спеціалістам в даній області техніки необхідно розуміти, що у категорії, описаній у формулі винаходу, можуть бути внесені різноманітні модифікації і зроблені різноманітні зміни, які не виходять за межи технічного обсягу даного винаходу. [0072] У відповідності до даного винаходу може бути вироблене попередньо відновлене залізо, яке має високий коефіцієнт металізації і покращений коефіцієнт виходу продукту. 11 UA 98160 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 1. Спосіб виробництва попередньо відновленого заліза, який включає етапи: просушування сировинного матеріалу, що містить окислене залізо, вибране з групи, що складається з залізної руди і пилу від підприємств чорної металургії, утвореного під час здійснення процесу виробництва заліза, до досягнення заданого вологовмісту; змішування сировинного матеріалу, що містить окислене залізо, після його обробки на етапі просушування і матеріалу-відновника, який має заданий вологовміст, до одержання суміші; подрібнення суміші, одержаної на етапі змішування, до досягнення діаметра частинок 70-500 мкм після проходження 80-відсоткової частки суміші крізь стандартизовані сита; замішування суміші з регулюванням вологовмісту суміші, обробленої на етапі подрібнення; агломерацію суміші, після її обробки на етапі замішування, для одержання агломерату; і відновлення агломерату, одержаного на етапі агломерації, за допомогою карусельної подової печі до одержання попередньо відновленого заліза. 2. Спосіб за п. 1, який відрізняється тим, що діаметр частинок суміші після її обробки на етапі подрібнення, 80-відсоткова частка якої пройшла крізь стандартизовані сита, знаходиться в межах 150-300 мкм. 3. Спосіб за п. 1, який відрізняється тим, що вологовміст суміші після її обробки на етапі подрібнення знаходиться в межах 1-3 мас. %. 4. Спосіб за п. 1, який відрізняється тим, що на етапі замішування додають воду з тим, щоб вологовміст суміші після її обробки на етапі подрібнення знаходився в межах 6-8 мас. %. 12 UA 98160 C2 13 UA 98160 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a pre-reduced iron

Автори англійськоюGofuku, Hiroki, Kuwauchi, Yuki, Nagai, Wataru, Fukuda, Kazuhisa, Sawai, Takashi

Назва патенту російськоюСпособ производства предварительно восстановленного железа

Автори російськоюГофуку Хироки, Куваучи Юки, Нагаи Ватару, Фукуда Казухиса, Савваи Такаши

МПК / Мітки

МПК: C22B 1/24, C22B 1/16, C21B 13/10, C22B 7/02

Мітки: попередньо, заліза, відновленого, спосіб, виробництва

Код посилання

<a href="https://ua.patents.su/16-98160-sposib-virobnictva-poperedno-vidnovlenogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва попередньо відновленого заліза</a>

Попередній патент: Спосіб улаштування зовнішньої теплоізоляції будинку

Наступний патент: Спосіб виготовлення саману

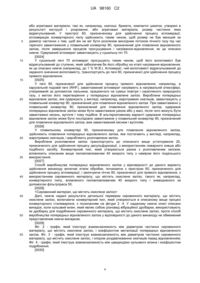

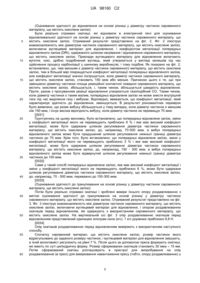

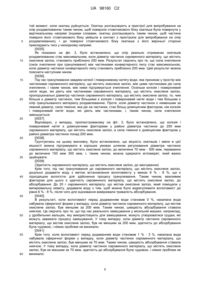

Випадковий патент: Спосіб виготовлення вагонної осі колісної пари залізничного транспорту