Спосіб виготовлення суміші відновленого заліза й шлаку

Номер патенту: 110687

Опубліковано: 25.01.2016

Автори: Урагамі Акіра, Негамі Такуя, Кобаясі Ісао, Сугіяма Такесі, Хіно Міцутака, Танака Хідетосі

Формула / Реферат

1. Спосіб виготовлення суміші відновленого заліза й шлаку, що містить:

етап агломерування суміші вихідних матеріалів, що містить речовину, яка містить оксид заліза та оксид титану, вуглецевий матеріал і регулятор температури плавлення, і

етап нагрівання агломератів, одержуваних в результаті, для того, щоб частково розплавити агломерати та відновити оксид заліза, що міститься в агломератах,

причому ці етапи передбачають в указаному порядку, при цьому кількість доданого регулятора температури плавлення регулюють так, що кількість розплаву пустої породи, що міститься в агломератах, становить 55 мас. % або більше при температурі на 100 °С нижче, ніж максимальна температура нагрівання агломератів.

2. Спосіб виготовлення суміші відновленого заліза й шлаку, що включає:

етап агломерування суміші вихідних матеріалів, що містить речовину, яка містить оксид заліза та оксид титану, вуглецевий матеріал і регулятор температури плавлення, і

етап нагрівання агломератів, одержуваних в результаті, при температурі, яка дорівнює або більша, ніж температура, при якій агломерати частково плавляться, але менша, ніж температура, при якій агломерати плавляться повністю, для того, щоб відновити оксид заліза, що міститься в агломератах,

причому ці етапи виконують у зазначеному порядку, при цьому кількість доданого регулятора температури плавлення регулюють так, що кількість розплаву пустої породи, що міститься в агломератах, становить 55 мас. % або більше при температурі на 100 °С нижче, ніж максимальна температура нагрівання агломератів.

3. Спосіб за п. 1 або 2, в якому регулятор температури плавлення містить щонайменше СаО-вмісну речовину, а кількість доданої до агломератів цієї СаО-вмісної речовини регулюють так, що основність (CaO/SiO2) шлаків, визначена з вмісту СаО і вмісту SiO2 в агломератах, становить 0,2-0,9.

4. Спосіб за п. 3, в якому як СаО-вмісну речовину додають щонайменше одне, вибране із групи, що складається з СаО, Са(ОН)2 і СаСО3.

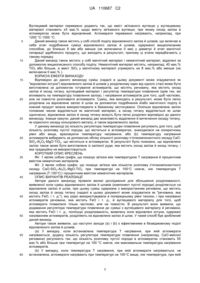

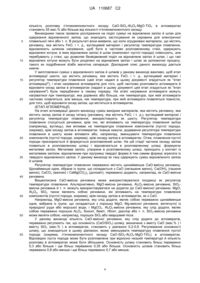

5. Спосіб за п. 1 або 2, в якому кількість розплаву пустої породи визначають на основі кількостей п'яти компонентів, якими є СаО, SiO2, Al2O3, MgO і ТіО2, що містяться в агломератах.

6. Спосіб за п. 1 або 2, в якому агломерати нагрівають при температурі на 100 °С вище, ніж температура, при якій кількість розплаву п'ятикомпонентного оксиду CaO-SiO2-Al2O3-MgO-TiO2, що міститься в агломератах, становить 55 мас. % або більше.

7. Спосіб за п. 1 або 2, в якому як речовину, яка містить оксид заліза та оксид титану, використовують залізну руду, що містить 40-60 мас. % Fe.

8. Спосіб за п. 1 або 2, в якому як речовину, яка містить оксид заліза та оксид титану використовують залізну руду, що містить 7-20 мас. % ТіО2.

9. Спосіб за п. 1 або 2, в якому вуглецевий матеріал додають так, що вміст зв'язаного вуглецю в цьому вуглецевому матеріалі становить ±5 мас. % відносно вмісту зв'язаного вуглецю, при якому оксид заліза в агломератах може бути відновлений.

10. Спосіб за п. 1 або 2, в якому агломерати нагрівають при 1200-1500 °С.

11. Спосіб поділу відновленого заліза та шлаку, причому спосіб включає: етап подрібнення суміші відновленого заліза та шлаку, одержаної способом за п. 1 або 2, до 8 мм або менше (не включаючи 0 мм) у діаметрі, і

етап магнітної сепарації подрібненого продукту, одержуваного в результаті,

причому етапи здійснюють у зазначеному порядку.

12. Немагнітний матеріал, відділений за допомогою способу за п. 11, причому немагнітний матеріал містить 40 мас. % або більше ТiO2.

13. Магнітний матеріал, відділений за допомогою способу за п. 11, в якому магнітний матеріал містить 8 мас. % або менше (не включаючи 0 мас. %) SiO2.

Текст

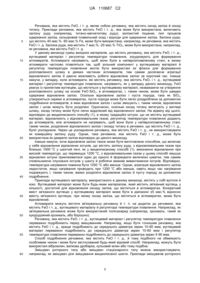

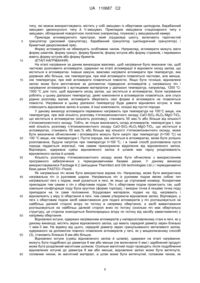

Реферат: Для збільшення розділюваності відновленого заліза й шлаку у суміші відновленого заліза та шлаку, одержаної в напіврозплавленому стані, в якому цілий згрудкований матеріал розплавлений не повністю, запропонований спосіб виготовлення суміші відновленого заліза й шлаків, який містить у наступному порядку: етап агломерування речовини, що містить оксид заліза і оксид титану, у суміші вихідних матеріалів в якій, крім того, додані регулятор температури плавлення та вуглецевий матеріал, і етап нагрівання агломерату, що виходить у результаті, для того, щоб розплавити частину агломерату, що виходить в результаті, для відновлення оксиду заліза, який міститься в цьому агломераті. UA 110687 C2 (12) UA 110687 C2 UA 110687 C2 5 10 15 20 25 30 35 40 45 50 55 60 ГАЛУЗЬ ТЕХНІКИ Даний винахід стосується способу виготовлення суміші відновленого заліза й шлаків за допомогою нагрівання агломератів, що містять речовину, яка містить оксид заліза й оксид титану, і вуглецевий матеріал. ПЕРЕДУМОВИ СТВОРЕННЯ ВИНАХОДУ Наступні способи (1)-(3) відомі як способи виготовлення заліза для виготовлення відновленого заліза з речовини, яка містить оксид заліза, такої як залізна руда: (1) спосіб, який містить у собі нагрівання обпалених котунів, які скріпили за допомогою відпалювання залізної руди як основної сировини, до близько 1000 °C у шахтній печі для того, щоб відновити оксид заліза в обпалених котунах з відновлювальним газом. (2) спосіб, який містить у собі подачу агломератів, які одержують змішуючи залізну руду й вуглецевий матеріал (твердий відновлювач) і агломеруючи суміш, що виходить в результаті, у піч із рухливим шаром (з обертовим подом) і нагрівання агломератів при близько 1300 °C для відновлення оксиду заліза, що міститься в агломератах. (3) спосіб, який містить у собі подачу агломератів, які одержують змішуючи залізну руду й вуглецевий матеріал і агломеруючи суміш, що виходить в результаті, у піч із рухливим шаром, нагрівання агломератів до близько 1450 °C для плавлення відновленого заліза й відділення відновленого заліза від шлаків, утвореного у вигляді попутного продукту з використанням, наприклад, різниці в поверхневому натягу між металевим залізом і шлаками. Відомі приклади таких способів виготовлення відновленого заліза являють собою технології, описані в Патентних документах 1-4. Відомий приклад способу (1) являє собою технологію, описану в Патентному документі 1. Патентний документ 1 безпосередньо описує відновлення залізної руди, подрібнення відновленої руди, відділення заліза від пустої породи, подрібнення заліза й пустої породи й відновлення заліза з кожного матеріалу. Також описують, що газоподібний CO або газоподібний H2 можуть використовуватися як відновлювальний газ, що температура нагрівання повинна бути 700С-1200С, що валкова дробарка або т. п., яка може розділяти металеве залізо на шматки, може використовуватися при здрібнюванні й що поділ заліза й пустої породи проводять із ситом 20 меш (отвір — 0,83 мм) або комбінацією просівання й магнітного розподілу. Відомий приклад вищевказаного способу (2) являє собою технологію, описану в Патентному документі 2. Згідно з Патентним документом 2 суміш, що містить залізну сировину й вугілля, відновлюють нагріванням у високотемпературній атмосфері, одержане відновлене залізо роздрібнюють, а роздрібнене відновлене залізо класифікують при певному розмірі зерна. Якщо бути точнішим, зерна розділяють і класифікують на такі, що мають середній діаметр зерна, що перевищує 100 мкм, і такі, що мають середній діаметр зерна 100 мкм або менше, з використанням класифікатора зерен. Відновлені залізні зерна, що мають середній діаметр зерна 100 мкм або менше, розділяють магнітним шляхом на сильно магнітні зерна з високим вмістом заліза й слабко магнітні зерна з низьким вмістом заліза, і класифіковані зерна відновленого заліза, які мають діаметр зерен, що перевищує вищеописаний певний діаметр зерна, і сильно магнітні зерна використовують як відновлене залізо. Слабко магнітні зерна мають низький вміст заліза й високий вміст шлаків і, таким чином, повторно використовуються прямо у виробництві цементу й асфальту. Відповідно, Патентний документ 2 не розглядає відділення шлаків від слабомагнітних зерен, що мають низький вміст заліза, і виділення заліза з продукту, що виходить в результаті, який використовується як джерело заліза. Відомі приклади способу (3) являють собою технології, описані в Патентних документах 3 і 4. З них Патентний документ 3 описує спосіб виготовлення високоякісного відновленого заліза з пилу одержання заліза, при цьому спосіб містить у собі одержання вуглецевмісних котунів, складених декількома типами пилу й вуглецевим матеріалом, відновлення вуглецевмісних котунів у випалювальній печі з обертовим подом при температурі 1250 °C-1350 °C і витягнення зерен металевого заліза, які агреговані перенесенням всередині зерен, з використанням дії зерен металевого заліза, природно відокремлюваних від частини шлаків з низькою температурою плавлення, що містить FeО, утвореного з пустої породи в пилу для виготовлення високоякісного гранульованого відновленого заліза. З них Патентний документ 4 описує спосіб одержання високоякісного гранульованого металевого заліза, при цьому спосіб містить у собі одержання вуглецевмісних котунів, складених залізною рудою й вуглецевим матеріалом, відновлення вуглецевмісних котунів у випалювальній печі з обертовим подом при температурі 1250 °C-1350 °C, а потім плавлення відновлених котунів за допомогою збільшення температури всередині печі до 1400 °C, до 1500 °C так, щоб викликати агрегацію металевого заліза. 1 UA 110687 C2 5 10 15 20 25 30 35 40 45 50 55 60 Деяка вищеописана залізна руда містить корисні оксиди кольорових металів, такі як оксид титану на додаток до оксиду заліза. Патентний документ 5 описує спосіб виготовлення шлаків, які містять оксид титану, при цьому спосіб містить у собі нагрівання шихти, що містить оксид титану, оксид заліза й вуглеводневий відновлювач у печі з обертовим подом для відновлення оксиду заліза в суміші для одержання відновленого заліза, додаткове нагрівання продукту, що виходить в результаті, для плавлення відновленого заліза й відділення відновленого заліза від шлаків, які містять оксид титану, і вивантаження шлаків, які містять оксид титану, з печі для витягнення. Однак, у Патентних документах 3-5 відновлене залізо відокремлюють від побічних шлаків за допомогою повного плавлення відновленого заліза. Патентні документи 3-5 не розглядають поліпшення розділюваності суміші відновленого заліза й шлаків, одержаних при знаходженні в стані, в якому агломерати є не повністю розплавленими. СПИСОК ПОСИЛАНЬ ПАТЕНТНИЙ ДОКУМЕНТ [Патентний документ 1] Патент США з порядковим № 6048382 [Патентний документ 2]: Публікація Японської нерозглянутої патентної заявки з порядковим № 2002-363624 [Патентний документ 3]: Публікація Японської нерозглянутої патентної заявки з порядковим № 10-147806 [Патентний документ 4]: Публікація Японської нерозглянутої патентної заявки з порядковим № 2009-91664 [Патентний документ 5]: Японський патент із порядковим № 4153281 СУТЬ ВИНАХОДУ ТЕХНІЧНА ПРОБЛЕМА Даний винахід виконаний на основі вищеописаних обставин і його завданням є забезпечення технології, яка може збільшити розділюваність відновленого заліза й шлаків, одержаних у напіврозплавленому стані, в якому агломерати є не повністю розплавленими. Іншим завданням даного винаходу є забезпечення способу, в якому шлак, який містять оксид титану, що має високий вміст оксиду титану, може використовуватися як сировина для металевого титану за допомогою утилізації оксиду титану у формі шлаків. РІШЕННЯ ПРОБЛЕМИ Спосіб виготовлення суміші відновленого заліза й шлаків відповідно до даного винаходу, який може вирішити вищеописану проблему, містить у собі етап агломерації суміші вихідних матеріалів, що містить речовину, яка містить оксид заліза й оксид титану, вуглецевий матеріал і регулятор температури плавлення, і етап нагрівання агломератів, що виходять в результаті, для того, щоб частково розплавити ці агломерати й відновити оксид заліза, що міститься в агломератах, причому ці етапи передбачають у такому порядку. Проблема також може бути вирішена за допомогою способу виготовлення суміші відновленого заліза й шлаків, при цьому спосіб містить у собі етап агломерації суміші вихідних матеріалів, що містить речовину, яка містить оксид заліза й оксид титану, вуглецевий матеріал і регулятор температури плавлення, і етап нагрівання агломератів, що виходять в результаті, при температурі, яка дорівнює або більша, ніж температура, при якій агломерати частково плавляться, але менша, ніж температура, при якій агломерати плавляться повністю, так, щоб відновити оксид заліза, що міститься в агломератах, причому ці етапи передбачають у такому порядку. У даному винаході регулятор температури плавлення переважно містить щонайменше СаОвмісну речовину й кількість СаО-вмісної речовини, доданої до агломератів, регулюють переважно так, щоб основність (CaО/SiО2) шлаків, визначена з вмісту CaО і вмісту SiО 2, в агломератах становила 0,2-0,9. Як СаО-вмісну речовину переважно додають щонайменше одне, вибране із групи, що складається з CaО, Ca(OH)2 і CaСО3. У даному винаході кількість доданого регулятора температури плавлення регулюють так, що кількість розплаву пустої породи, що міститься в агломератах, становить 55 мас.% або більше при температурі на 100С нижче, ніж максимальна температура нагрівання агломератів. Кількість розплаву пустої породи може бути визначена на основі п'яти компонентів, які містяться в агломератах, якими є CaО, SiО2, Al2O3, MgО і TiО2. Агломерати переважно нагрівають при температурі на 100С вище, ніж температура, при якій кількість розплаву п’ятикомпонентного оксиду CaО-SiО2-Al2O3-MgО-TiО2, що міститься в агломератах, становить 55 мас.% або більше. Залізну руду, що містить 40 мас.% -60 мас.% Fe, переважно використовують як речовину, яка містить оксид заліза й оксид титану, а залізну руду, що містить 7 мас.% -20 мас.% TiО2, більш переважно використовують як речовину, яка містить оксид заліза й оксид титану. 2 UA 110687 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вуглецевий матеріал переважно додають так, що вміст зв'язаного вуглецю у вуглецевому матеріалі становить ±5 мас.% щодо вмісту зв'язаного вуглецю, при якому оксид заліза в агломератах може бути відновлений. Агломерати переважно нагрівають, наприклад, при 1200 °C-1500 °C. Даний винахід також містить у собі спосіб поділу відновленого заліза й шлаків, що включає в себе етап подрібнення суміші відновленого заліза й шлаків, одержаної вищеописаним способом, до близько 8 мм або менше (не включаючи 0 мм) у діаметрі й етап магнітної сепарації здрібненого продукту, що виходить в результаті, причому ці етапи передбачають у такому порядку. Даний винахід також містить у собі магнітний матеріал і немагнітний матеріал, відділені за допомогою вищеописаного способу поділу. Немагнітний матеріал містить, наприклад, 40 мас.% TiО2 або більше, а вміст SiО2 у магнітному матеріалі утримують на 8 мас.% або менше (не включаючи 0 мас.% ). КОРИСНІ ЕФЕКТИ ВИНАХОДУ Відповідно до даного винаходу суміш (надалі в цьому документі може згадуватися як "відновлені котуни") відновленого заліза й шлаків у розділеному один від одного стані може бути виготовлена за допомогою готування агломератів, що містять речовину, яка містить оксид заліза й оксид титану, вуглецевий матеріал і регулятор температури плавлення (крім тих, які впливають на температуру плавлення заліза), і нагрівання агломератів для того, щоб частково, але не повністю розплавити агломерати. Суміш, яка виходить в результаті, може бути легко розділена на відновлене залізо й шлак за допомогою подрібнення й/або магнітного поділу й кожний продукт можна використовувати в бажаному застосуванні. Оскільки відновлене залізо головним чином відділяється як магнітний матеріал, а оксид титану відділяється як шлак одночасно, відновлене залізо й оксид титану можуть бути легко розділені відповідно до даного винаходу. Інакше кажучи, даний винахід дає можливість відділення й витягнення оксиду титану, як корисного оксиду кольорового металу, а також відновленого заліза. У даному винаході (a) кількість регулятора температури плавлення регулюють для того, щоб кількість розплаву пустої породи, що міститься в агломератах, знаходилася на конкретному рівні або вище, враховуючи температуру нагрівання, або (b) температуру нагрівання агломератів вибирають за допомогою обліку кількості розплаву п’ятикомпонентного оксиду CaОSiО2-Al2O3-MgО-TiО2, що міститься в агломератах. В результаті було показано, що відновлене залізо також може бути виготовлене із залізної руди, яка містить оксид заліза й оксид титану, і яка традиційно не використовується. КОРОТКИЙ ОПИС КРЕСЛЕНЬ Фіг. 1 являє собою графік, що показує зв'язок між температурою T нагрівання й процентним вмістом немагнітних матеріалів. Фіг. 2 являє собою графік, що показує зв'язок між кількістю розплаву п’ятикомпонентного оксиду CaО-SiО2-Al2O3-MgО-TiО2 при температурі на 100С нижче, ніж температура T нагрівання (T-100C) і процентним вмістом немагнітних матеріалів. ОПИС ВАРІАНТІВ РЕАЛІЗАЦІЇ Автори даного винаходу провели великі дослідження для збільшення розділюваності, виявленої коли суміш відновленого заліза й шлаків (компонент пустої породи) розділяється на відновлене залізо й шлак, при цьому суміш одержана з використанням речовини, що містить оксид заліза й оксид титану (надалі в цьому документі може згадуватися як "речовина, яка містить FeО, і т. д."), яку рідко використовували в попередньому рівні техніки, і при нагріванні агломератів речовини, яка містить FeО і т. д.,й вуглецевого матеріалу для того, щоб агломерати плавилися тільки частково, але не повністю. В результаті вони виявили, що додавання регулятора температури плавлення до суміші з вуглецевого матеріалу й речовини, яка містить FeО і т. д., поліпшує розділюваність, виявлену коли відновлені котуни, одержані нагріванням агломератів, розділяють на відновлене залізо й шлак. У такий спосіб був зроблений даний винахід. Автори також виявили, що наступні заходи (a) і (b) є ефективними в безвідмовному поділі відновленого заліза й шлаків. (a) У випадку, коли встановлена температура T нагрівання, при якій агломерати нагріваються, додану кількість регулятора температури плавлення (наприклад, СаО-вмісної речовини) регулюють так, що кількість розплаву пустої породи в агломератах становить 55 мас.% або більше при температурі на 100 °C нижче, ніж максимальна температура нагрівання агломератів. (b) У випадку, коли температура T нагрівання, при якій агломерати нагріваються, не встановлена, агломерати нагрівають при температурі на 100С вище, ніж температура, при якій 3 UA 110687 C2 5 10 15 20 25 30 35 40 45 50 55 кількість розплаву п’ятикомпонентного оксиду CaО-SiО2-Al2O3-MgО-TiО2 в агломератах становить 55 мас.% або більше від кількості п’ятикомпонентного оксиду. Винахідники також провели дослідження на поділ суміші на відновлене залізо й шлак для одержання відновленого заліза, що знаходить застосування як сировина для електричної плавильної печі або т. п. В результаті вони виявили, що коли згрудковані матеріали, що містять речовину, яка містить FeО, і т. д., вуглецевий матеріал і регулятор температури плавлення, відновлюють шляхом нагрівання, щоб бути в частково розплавленому стані, одержують відновлені котуни, в яких відновлене залізо й шлак (компонент пустої породи) співіснують, але перебувають у стані, що дозволяє безвідмовний поділ на відновлене залізо й шлак, і що такі відновлені котуни можуть бути розділені на відновлене залізо і шлак за допомогою процесу, такого як подрібнення й/або магнітна сепарація. Докладний опис даного винаходу дається нижче. У виготовленні суміші з відновленого заліза й шлаків у даному винаході важливо, щоб етап агломерації шихти, що містить речовину, яка містить FeО, і т. д., вуглецевий матеріал і регулятор температури плавлення (цей етап надалі в цьому документі згадується як "етап агломерації"), і етап нагрівання агломератів для того, щоб частково розплавити агломерати й відновити оксид заліза в агломератах (надалі в цьому документі цей етап згадується як "етап нагрівання") були передбачені в такому порядку. На етапі нагрівання агломерати можуть нагріватися при температурі, яка дорівнює або більша, ніж температура, при якій агломерати частково плавляться, але менша, ніж температура, при якій агломерати плавляться повністю, для того, щоб відновити оксид заліза, що міститься в агломератах. (ЕТАП АГЛОМЕРАЦІЇ) На етапі агломерації даного винаходу суміш вихідних матеріалів, яка містить речовину, яка містить оксид заліза й оксид титану (речовину, яка містить FeО, і т. д.), вуглецевий матеріал і регулятор температури плавлення, використовують як шихту. Регулятор температури плавлення стосується речовини, крім тих, які впливають на температуру плавлення заліза (наприклад, вуглець), яке впливає на температури плавлення компонентів (пустої породи, зокрема), крім оксиду заліза в агломератах. Інакше кажучи, додавання регулятора температури плавлення в шихту може впливати або, наприклад, зменшувати температури плавлення компонентів (пустої породи, зокрема), крім оксиду заліза в агломератах. Отже, плавлення пустої породи прискорюється й формується розплавлений шлак. На цій стадії частина оксиду заліза плавиться в розплавленому шлаці і відновлюється в розплавленому шлаці, формуючи металеве залізо. Металеве залізо, утворене в розплавленому шлаці, приходить у контакт із металевим залізом, відновленим при підтримці твердої форми й тим самим формує агрегати із твердого відновленого заліза. У даному винаході як таку одержують суміш відновленого заліза й шлаків. Регулятор температури плавлення переважно містить щонайменше СаО-вмісну речовину. Щонайменше одне, обране із групи, що складається з CaО (негашене вапно), Ca(OH) 2 (гашене вапно), CaСО3 (вапняк) і CaМg(CO3)2 (доломіт), переважно додають, наприклад, як СаО-вмісна речовина. Вищеописана СаО-вмісна речовина може використовуватися поодинці як регулятор температури плавлення. Альтернативно, MgО-вмісна речовина, Al2O3-вмісна речовина, SiО2вмісна речовина й т. п. можуть використовуватися на додаток до CaО-вмісної речовини. MgО, Al2O3, SiО2 також являють собою речовини, які впливають на температури плавлення компонентів (пустої породи, зокрема), крім оксиду заліза в агломератах, як з CaО. Наприклад, MgО-вмісна речовина, яку слід додати, являє собою переважно щонайменше одне, вибране із групи, що складається з порошку MgО, Mg-вмісної речовини, витягнутої із природної руди або морської води, і MgСО3. Al2O3-вмісна речовина, яку слід додати, являє собою переважно порошок Al2O3, боксит, беміт, гібсит, діаспор або т. п. SiО2-вмісна речовина може являти собою, наприклад, порошок SiО2 або кварцовий пісок. У даному винаході кількість СаО-вмісної речовини, яку слід додати до агломератів, переважно регулюють так, що основність (CaО/SiО 2) шлаку, визначена з вмісту CaО (мас.% ) і вмісту SiО2 (мас.% ) в агломератах, становить у діапазоні 0,2-0,9. Регулювання основності шлаку, що знаходиться в цьому діапазоні, може зменшувати температуру плавлення пустої породи (зокрема, п’ятикомпонентного оксиду CaО-SiO2-Al2O3-MgО-TiО2) в агломератах. Відповідно пуста порода може бути розплавлена при відносно низькій температурі й кількість розплаву в агломератах може бути збільшена. Основність шлаку становить більш переважно 0,3 або більше і ще більш переважно 0,35 або більше. Основність шлаків становить більш переважно 0,8 або менше і ще більш переважно 0,7 або менше. 4 UA 110687 C2 5 10 15 20 25 30 35 40 45 50 55 60 Речовина, яка містить FeО, і т. д. являє собою речовину, яка містить оксид заліза й оксид титану. Приклади речовини, яка містить FeО і т. д., яка може бути використана, включають залізну руду (наприклад, титано-магнетитову руду), залізистий піщаник, пил процесів одержання заліза, кольоровий плавильний осад і відходи для одержання заліза. Залізна руда, що містить 40 мас.% -60 мас.% Fe, може бути використана, наприклад, як речовина, яка містить FeО і т. д. Залізна руда, яка містить 7 мас.% -20 мас.% TiО2, може бути використана, наприклад, як речовина, яка містить FeО і т. д. У даному винаході суміш вихідних матеріалів, що містить речовину, яка містить FeО, і т. д., вуглецевий матеріал і регулятор температури плавлення, згрудковують для формування агломератів. Агломерати нагрівають, щоб вони були в напіврозплавленому стані, в якому агломерати частково плавляться так, щоб зольний компонент у вуглецевому матеріалі й регулятор температури плавлення могли бути використані як флюси для формування розплавленого шлаку в деяких частинах агломератів, тим самим досягаючи агрегації відновленого заліза й даючи можливість робити відновлене залізо за короткий час. Інакше кажучи, у випадку, коли агломерати, які містять речовину, яка містить FeО, і т. д., вуглецевий матеріал і регулятор температури плавлення, нагрівають, як у випадку даного винаходу, FeО реагує із прилеглим вуглецем, що міститься у вуглецевому матеріалі, незважаючи на утворення розплавленого шлаку на основі FeО·SiО2, в агломератах, і, таким чином, може бути швидко одержане відновлене залізо. Оскільки відновлене залізо і пуста порода, така як SiО 2, утворюються окремо в агломератах, пуста порода може бути легко роздроблена за допомогою подрібнення агломератів, в яких відновлене залізо і шлак змішують і, таким чином, відновлене залізо і шлак можуть бути розділені. Одночасно, оскільки оксид титану витягують у вигляді шлаку, оксид титану може бути легко відділений від відновленого заліза. На відміну від цього, відповідно до вищеописаного способу (1), в якому традиційні котуни, що не містять вуглецевий матеріал, відновлюють з відновлювальним газом, регулятор температури плавлення додають до агломератів, але агломерати не нагрівають, щоб вони були у напіврозплавленому стані; таким чином, розділення відновленого заліза і оксиду титану в речовині, що містить FeО і т. д., було ускладнене. Через це ускладнення речовину, яка містить FeО і т. д., не використовували як комерційну залізну руду. Однак, така речовина, яка містить FeО і т. д., може бути використана як джерело заліза відповідно до даного винаходу. Інакше кажучи, хоча відновлене залізо також може бути виготовлене способом, що включає у себе відновлення відпалених котунів, що містять залізну руду, з відновлювальним газом при близько 1000 °C у шахтній печі, як у вищеописаному способі (1), виконання відновлення при високій температурі, що перевищує 1200 °C, з відновлювальним газом у цьому способі змушує відновлені котуни приклеюватися один до одного й формувати величезні шматки, тим самим сповільнюючи спускання котунів у шахту й роблячи важким вивантаження котунів. Відповідно, температура нагрівання повинна бути 1200 °C або менше. Однак, агрегація відновленого заліза недостатня, якщо нагрівання проводять при 1200 °C або менше, навіть якщо час нагрівання подовжують і, таким чином, важко розділяти відновлене залізо й пусту породу за допомогою подрібнення. Приклади вуглецевого матеріалу, використаного в даному винаході, містять у собі вугілля й кокс. Вуглецевий матеріал може бути будь-яким матеріалом, який містить зв'язаний вуглець у кількості, достатній для відновлення оксиду заліза, що міститься в агломератах. Конкретний вміст зв'язаного вуглецю у вуглецевому матеріалі може бути в діапазоні ±5 мас.% відносно вмісту зв'язаного вуглецю, при якому оксид заліза, що міститься в агломератах, може бути відновлений. Агломерати можуть містити зв'язувальну речовину й т. п. на додаток до речовини, яка містить FeО і т. д., вуглецевого матеріалу й регулятора температури плавлення. Наприклад, як зв'язувальна речовина може бути використаний полісахарид (наприклад, крохмаль, такий як кукурудзяний крохмаль, або борошно). Речовину, яка містить FeО, і т. д., вуглецевий матеріал і регулятор температури плавлення переважно подрібнюють перед змішуванням. Наприклад, якщо бути точнішим речовину, яка містить FeО і т. д., краще подрібнюють до середнього діаметра зерен 10-60 мкм, вуглецевий матеріал переважно подрібнюють до середнього діаметра зерен 10-60 мкм і регулятор температури плавлення переважно подрібнюють до середнього діаметра зерен 5-90 мкм. Спосіб подрібнення речовини, яка містить FeО і т. д., й тому подібного не обмежують особливим чином і може бути застосований будь-який відомий спосіб. Наприклад, можуть бути використані вібромлин, валкова дробарка, кульовий млин або тому подібне. Змішувач роторного типу або змішувач стаціонарного типу можна використовувати, наприклад, як змішувач для змішування вищеописаної шихти. Приклади змішувачів роторного 5 UA 110687 C2 5 10 15 20 25 30 35 40 45 50 55 60 типу, які можна використовувати, містять у собі змішувач із обертовим циліндром, барабанний змішувач двоконусного типу й V-змішувач. Прикладом змішувача стаціонарного типу є змішувач, обладнаний поворотною лопаткою (наприклад, плужком) у змішувальній камері. Приклади агломеруючого пристрою, який згрудковує шихту, включають тарілчастий гранулятор (дисковий гранулятор), барабанний гранулятор (циліндричний гранулятор) і брикетний двороликовий прес. Форму агломератів не обмежують особливим чином. Наприклад, агломерати можуть мати форму шматків, форму гранул, форму брикетів, форму котунів або форму стрижнів, і переважно мають форму котунів або форму брикетів. (ЕТАП НАГРІВАННЯ) На етапі нагрівання за даним винаходом важливо, щоб нагрівання було виконане так, щоб частково розплавити агломерати, одержані на етапі агломерації й відновити оксид заліза, що міститься в агломератах. Інакше кажучи, важливо нагрівати агломерати при температурі, яка дорівнює або більша, ніж температура, при якій агломерати плавляться частково, але менша, ніж температура, при якій агломерати плавляться повністю. Якщо бути точніше, відновлене залізо може бути виготовлене за допомогою підведення агломератів у нагрівальну піч і нагрівання агломератів з вуглецевим матеріалом у діапазоні температур, наприклад, 1200 °C1500 °C для того, щоб відновити оксид заліза, що міститься в агломератах. Коли нагрівання роблять у цьому діапазоні температур, деякі компоненти в агломератах плавляться, але спуск рідини розплаву малий, агломерати зберігають свої форми й агломерати не плавляться повністю. Нагрівання в цьому діапазоні температур буде давати відновлені котуни, в яких співіснують відновлене залізо й шлаки, й інші компоненти, похідні від пустої породи. У даному винаході агломерати переважно нагрівають при температурі на 100С вище, ніж температура, при якій кількість розплаву п’ятикомпонентного оксиду CaО-SiO2-Al2O3-MgО-TiО2, що міститься в агломератах (кількість розплаву), становить 55 мас.% або більше від кількості п’ятикомпонентного оксиду. Тобто, як тільки визначають склад агломератів, температура t, при якій кількість розплаву п’ятикомпонентного оксиду CaО-SiO2-Al2O3-MgО-TiО2, що міститься в агломератах, становить 55 мас.% або більше від кількості п’ятикомпонентного оксиду, може бути визначена обчисленням і агломерати можуть бути нагріті при температурі (t+100 °C) на 100 °C вище, ніж температура t. Пуста порода, яка міститься в агломератах, може бути успішно розплавлена, будучи нагрітою при температурі t+100 °C, і в такий спосіб розплавлена пуста порода піддається агрегації, тим самим прискорюючи відділення від відновленого заліза. Відповідно, одержана суміш відновленого заліза й шлаків має гарну розділюваність відновленого заліза й шлаків. Кількість розплаву п’ятикомпонентного оксиду може бути обчислена з використанням програмного забезпечення з термодинамічними базами даних. У даному винаході використовувалися Factsage 6.2 (випущене Thermfact and Gtt-technologies Ltd.) і термодинамічні бази даних FAST53 і Ftoxid. Як нагрівальна піч може бути використана відома піч. Наприклад, може бути використана нагрівальна піч із рухливим шаром. Нагрівальна піч із рухомим подом являє собою тип нагрівальної печі з подом, який рухається в печі, як якщо це стрічковий конвеєр. Конкретним прикладом тим самим є піч з обертовим подом. Піч з обертовим подом проектують так, щоб зовнішня конфігурація поду була круглою (форма тороїда), і вихідна точка й кінцева точка поду припадали на те саме положення. Згрудковані матеріали, подані на під, нагрівають і відновлюють у міру їх обертання в печі, тим самим утворюючи відновлене залізо. Відповідно, у печі з обертовим подом засіб завантаження для подачі агломератів у піч розташовується на найбільш далекій стороні вгору по потоку в напрямку обертання, а засіб вивантаження розташовується на найбільш далекій стороні вниз по потоку (оскільки піч має обертальну структуру, ця сторона знаходиться безпосередньо вгору по потоку від засобу завантаження) у напрямку обертання. Відновлені котуни, одержані нагріванням агломератів у напіврозплавленому стані в печі, як у даному винаході, містять зерна відновленого заліза, що мають середній діаметр зерен близько 1 мкм-3 мм. На відміну від цього, середній діаметр зерен гранульованого металевого заліза, одержаного за допомогою повного плавлення агломератів у печі, як у вищеописаному способі (3), становить близько 8 мм або більше. Відновлені котуни (суміш відновленого заліза й шлаків), одержані на етапі нагрівання, можуть бути подрібнені до діаметра 8 мм або менше (не включаючи 0 мм) і здрібнений продукт може бути розділений магнітним шляхом. Оскільки магнітний поділ проводять після подрібнення відновлених котунів до діаметра 8 мм або менше, відновлене залізо може бути витягнуте, головним чином, як магнітний матеріал, а шлак може бути витягнутий, головним чином, як 6 UA 110687 C2 5 10 15 20 25 30 35 40 45 50 55 немагнітний матеріал. Оскільки в даному винаході оксид титану може бути витягнутий у вигляді шлаку, можливе відділення відновленого заліза від оксиду титану. Однак, якщо відновлені котуни подрібнюють до розміру більше ніж 8 мм у діаметрі, шлак може замішуватися в магнітний матеріал, а відновлене залізо може вмішуватися в немагнітний матеріал у процесі магнітного поділу, тим самим погіршуючи розділюваність відновленого заліза й шлаків. Відповідно розмір, до якого подрібнюють відновлені котуни, переважно становить 8 мм або менше із погляду діаметра. Для подрібнення відновлених котунів може бути застосований відомий спосіб. Наприклад, можна використовувати вібромлин, валкову дробарку, кульовий млин, вальцьовий млин або подібне. Для поділу здрібненого продукту магнітним шляхом можна застосовувати відомий спосіб. Відповідно до даного винаходу вміст SiО2 у магнітних матеріалах становить 8 мас.% або менше, а вміст TiО2 у немагнітних матеріалах становить 40 мас.% або більше. (ПЕРЕВАЖНІ ВАРІАНТИ РЕАЛІЗАЦІЇ) У даному винаході кількість доданого регулятора температури плавлення переважно регулюють так, що кількість розплавленої пустої породи, що міститься в агломератах, при температурі на 100 °C нижча, ніж температура T (°C) нагрівання, яка являє собою максимальну температуру T нагрівання агломератів на вищеописаному етапі нагрівання, становить 55 мас.% або більше від вмісту пустої породи. Інакше кажучи, у випадку, коли встановлюють температуру T нагрівання агломератів, температура плавлення компонентів, що містяться в агломератах, переважно попередньо регулюють, використовуючи регулятор температури плавлення так, щоб збільшити кількість розплаву, зробленого в процесі нагрівання. Склад агломератів може бути відрегульований додаванням регулятора температури плавлення на основі кількості розплавленої пустої породи при температурі на 100 °C нижче, ніж максимальна температура Т у процесі нагрівання, так, щоб гарантувати, що 55 мас.% або більше пустої породи, що міститься в агломератах, стає безвідмовно розплавленою при нагріванні агломератів. Кількість розплавленої пустої породи може бути визначена на основі кількостей п'яти компонентів пустої породи, а саме — CaО, SiО2, Al2O3, MgО і TiО2, — що міститься в агломератах. Дана заявка просить пріоритет відповідно Японської заявки з порядковим № 2012-123745, заповненої 30 травня 2012 р. Повний зміст заявки з порядковим № 2012-123745 включений в дану заявку за допомогою посилання. Тепер даний винахід буде описаний у додаткових подробицях з використанням прикладів. Даний винахід не обмежується прикладами, описаними нижче, і є природнім предметом для проведення модифікацій і змін у діапазоні, який відповідає описам вище й нижче, які включені в технічний обсяг даного винаходу. ПРИКЛАДИ (ЕКСПЕРИМЕНТАЛЬНИЙ ПРИКЛАД 1) Шихта, що містить залізну руду, яка має склад, описаний у таблиці 1, вуглецевий матеріал і регулятор температури плавлення агломерували, а агломерати, що виходять в результаті, нагрівали в електричній печі для одержання суміші (відновлені котуни) відновленого заліза й шлаків. У таблиці 1 Загал. Fe позначає загальну кількість заліза. Вуглецевий матеріал, що має вміст зв'язаного вуглецю ±2 мол.% щодо кількості молів кисню, зв'язаного у вигляді оксиду заліза в залізній руді, додавали як вуглецевий матеріал (інакше кажучи, вміст зв'язаного вуглецю у вуглецевому матеріалі щодо вмісту зв'язаного вуглецю, при якому оксид заліза в агломератах може бути відновлений, становив ±2 мас.%). Як регулятор температури плавлення додавали вапняк (CaСО 3) і кварцит. До шихти, що містить залізну руду, яка має склад, описаний у таблиці 1, вуглецевий матеріал і регулятор температури плавлення додатково додавали зв'язувальну речовину й одержану суміш згрудковували за допомогою галтувальної грануляції для формування агломератів, що мають діаметр 19 мм. Як зв'язувальну речовину додавали борошно. Таблиця 2 нижче показує склади агломератів після сушіння. Агломерати в таблиці 2 є прикладом, в якому склад регулювали за допомогою регулювання основності (CaО/SiО 2) агломератів так, щоб мінімізувати температуру плавлення шлаків, зробленого у вигляді побічного продукту відновлення оксиду заліза в процесі нагрівання. Агломерати b у таблиці 2 нижче являють собою приклад, у якому склад регулювали так, щоб мінімізувати температуру плавлення п’ятикомпонентного оксиду CaО-SiO2-Al2O3-MgО-TiO2, що міститься в агломератах. У таблиці 2 нижче Загал. C позначає загальний вміст вуглецю, а CaО/SiО 2 позначає основність. CaО+SiО2+Al2O3+MgО позначає вміст пустої породи. 7 UA 110687 C2 5 10 15 20 25 30 35 [TiО2/(CaО+SiО2+Al2O3+MgО+TiО2)]×100 вказує концентрацію оксиду титану (TiО 2) у шлакових компонентах. Агломерати, які виходять в результаті, завантажували в електричну піч і нагрівали 18 хвилин для відновлення оксиду заліза в агломератах. Температура Т нагрівання в електричній печі становила 1300С, 1350С або 1400С, а атмосферу всередині цієї електричної печі регулювали, щоб вона була в атмосфері газоподібного N2. У процесі відновлення оксиду заліза як побічного продукту був утворений шлак й одержували суміш (відновлені котуни) відновленого заліза й шлаку. Стан плавлення при нагріванні при кожній температурі Т нагрівання вказують у таблиці 3. У таблиці 3 нижче "Не розплавлене" вказує стан, в якому в агломератах не відбулося ніякого плавлення. "Розплавлене" вказує стан, у якому в агломератах відбулося плавлення й агломерати частково плавилися. Потім за допомогою вібромлина одержані відновлені котуни подрібнювали до діаметра 3 мм або менше, проводили магнітну сепарацію з використанням магніту для поділу магнітних матеріалів від немагнітних матеріалів. У магнітному поділі використовували магніт в 2000 Гаус (200 Тл), при цьому намагніченість у положенні зразка регулювали до 200 Гаус-500 Гаус, а магнітну сепарацію повторювали для виконання поділу. Склади магнітних матеріалів і немагнітних матеріалів, одержаних за допомогою магнітного поділу, описуються в таблиці 3 нижче. У таблиці М.Fe вказує вміст металевого заліза. Таблиця 3 нижче показує процентний вміст магнітних матеріалів і немагнітних матеріалів, одержаних за допомогою магнітного поділу, ступінь металізації (Мет. Fe), загальний вміст CaО+SiО2+Al2O3+MgО і відсоток витягнення Ti. Ступінь металізації (Мет.Fe) обчислюють із наступного рівняння: Мет.Fe (%)=[Вміст металевого заліза (М.Fe)]/[Загальний вміст заліза (Загал.Fe)] ×100 Відсоток витягнення у вигляді магнітних матеріалів і відсоток витягнення Ti у вигляді немагнітних матеріалів обчислювали з наступних рівнянь: Відсоток (%) витягнення Ti у вигляді магнітних матеріалів = (Вміст Ti у магнітних матеріалах/вміст Ti в агломератах) ×100 Відсоток (%) витягнення Ti у вигляді немагнітних матеріалів = (Вміст Ti у немагнітних матеріалах/вміст Ti в агломератах )×100 На основі таблиці 3 нижче можуть бути зроблені наступні спостереження. Рядки з номерами 3, 5 і 6 у таблиці 3 нижче є прикладами, в яких агломерати частково плавлять за допомогою нагрівання й здрібнені відновлені котуни можуть бути розділені магнітним шляхом на магнітні матеріали й немагнітні матеріали. На відміну від цього, рядки з номерами 1, 2 і 4 є прикладами, в яких нагрівання проводили так, щоб розплав в агломератах не формувався й магнітний поділ був безуспішним. Таблиця 3 нижче чітко вказує — що вища температура Т нагрівання, то більша кількість Ti, розділеного й витягнутого у вигляді немагнітних матеріалів. Таблиця 1 Склад залізної руди (мас.% ) Загал. Fe 52,41 FeО 31,69 CaО 0,15 SiО2 4,52 Al2O3 2,50 MgО 3,33 TiО2 16,06 Таблиця 2 ЗгрудСклад агломератів (мас.% ) CaО+SiО2+ [TiО2/(CaО+SiО2+Al2O3+ ковані Загал. Загал. CaО/SiО2 +Al2O3+MgО +MgО+TiО2)]100 матеFeО CaО SiО2 Al2O3 MgО TiО2 (мас.%) Fe C (мас.%) ріали a 43,81 22,88 1,79 4,20 2,48 2,76 13,35 11,59 0,426 11,23 54,31 b 42,30 23,02 2,93 5,06 2,41 2,71 13,11 11,58 0,579 13,11 50,00 40 8 UA 110687 C2 Таблиця 3 ТемпеЗгруд- ратура Стан ковані (T) № плавмате- (C) лення ріали нагрівання 1 2 3 4 5 6 5 10 15 20 25 30 a a a b b b 1300 1350 1400 Не розчинено Не розчинено Розчинено Не 1300 розплавлений 1350 1400 Розчинено Розчинено Склад (мас.%) ПроСпіввіМет. CaO+SiO2+ цент дношенFe +Al2O3+MgO витягЗагал. ня М.Fe FeO CaO SiO2 Al2O3 MgO TiO2 Загал.C (%) (мас.%) нення Fe (мас.%) Ti (%) Магнетики Немагнетики Магнетики Немагнетики Магнетики Немагнетики Магнетики Немагнетики Магнетики Немагнетики Магнетики Немагнетики 61,67 54,59 6,78 2,48 6,16 3,56 3,90 18,31 1,03 100 88,51 16,11 100 (Всі були магнітними) 0 62,76 57,85 5,44 2,59 6,11 3,61 3,81 18,67 0,30 100 92,16 16,12 100 (Всі були магнітними) 0 64,25 60,26 5,04 2,55 5,94 3,51 3,97 18,05 0,038 98,58 93,79 12,00 96,52 8,78 2,01 5,83 6,43 15,93 9,69 9,30 45,20 1,06 1,42 22,89 32,05 3,48 60,32 54,40 5,73 4,15 7,26 3,48 3,99 17,75 0,65 100 90,18 18,88 100 (Всі були магнітними) 0 62,28 57,64 5,33 4,04 7,07 3,35 3,84 17,32 0,096 98,48 92,55 14,46 96,50 8,61 1,30 4,76 9,12 17,04 9,53 8,51 40,64 3,70 1,52 15,10 35,69 3,50 65,46 61,26 4,76 3,60 6,29 3,02 3,50 16,01 0,033 95,3 93,58 12,91 88,23 8,53 4,7 11,25 34,65 11,77 0,96 7,05 9,10 16,45 9,10 9,09 43,29 0,22 (ЕКСПЕРИМЕНТАЛЬНИЙ ПРИКЛАД 2) В експериментальному прикладі 2 досліджували вплив кількості розплаву п'ятикомпонентного оксиду CaO-SiO2-Al2O3-MgO-TiO2, що міститься в агломератах, і температури Т нагрівання в електричній печі на вихід магнітного поділу. Зв'язувальну речовину, CaО і SiО2 додатково додавали до використаної в експериментальному прикладі 1 шихти, що містить залізну руду, вуглецевий матеріал і регулятор температури плавлення. Як у прикладі 1, суміш окусковували за допомогою галтувальної грануляції для одержання агломератів c і d, що мають діаметр 19 мм і різні вмісти пустої породи. Вуглецевий матеріал, що має вміст зв'язаного вуглецю ±2 мол. % щодо кількості молів кисню, зв'язаної у вигляді оксиду заліза в залізній руді, додавали як вуглецеий матеріал (інакше кажучи, вміст зв'язаного вуглецю у вуглецевому матеріалі щодо вмісту зв'язаного вуглецю, при якому оксид заліза в агломератах може бути відновлений, становив ±2 мас. %). Як в експериментальному прикладі 1, вапняк (CaСО 3) і кварцит підмішували як регулятор температури плавлення. Борошно додавали як зв'язувальну речовину, як в експериментальному прикладі 1. Основність (CaО/SiО2) обчислюють на основі вмісту CaО і вмісту SiО2 в агломератах після сушіння й вона зазначена в таблиці 4 нижче. Температуру Рід.Т плавлення п'ятикомпонентного оксиду CaO-SiO2-Al2O3-MgO-TiO2, що міститься в агломератах, обчислювали на основі вмістів CaО, SiО 2, Al2O3, MgО і TiО2 в агломератах після сушіння з використанням програмного забезпечення з термодинамічними базами даних "Factsage". Результати показані в таблиці 4 нижче. Температуру [Рід.Т55(С)], при якій кількість розплаву (кількість утвореного розплаву) становила 55 мас. %, обчислювали на основі вмістів CaО, SiО2, Al2O3, MgО і TiО2 в агломератах після сушіння з використанням вищеописаного Factsage. Результати показані в таблиці 4 нижче. Агломерати, які далі виходять в результаті, завантажували в електричну піч і нагрівали протягом 18 хвилин для відновлення оксиду заліза в агломератах для готування суміші (відновлених котунів) відновленого заліза й шлаку. Температура Т нагрівання всередині електричної печі становила 1300С, 1350С або 1400С. Атмосфера всередині електричної печі являла собою атмосферу газоподібного N2 (100 обсяг. % газоподібного N2). Температуру Рід.Т плавлення п'ятикомпонентного оксиду CaO-SiO2-Al2O3-MgO-TiO2 віднімали з температури Т нагрівання всередині електричної печі для одержання значення (ТРід.Т). Результати також показані в таблиці 4 нижче. Це означає, що коли Т-Рід.Т є негативним 9 UA 110687 C2 5 10 значенням, нагрівання проводять при температурі нижче, ніж температура Рід.Т плавлення п'ятикомпонентного оксиду CaO-SiO2-Al2O3-MgO-TiO2. Кількість розплаву п'ятикомпонентного оксиду CaO-SiO2-Al2O3-MgO-TiO2 при температурі на 100С нижче, ніж температура Т нагрівання (Т-100С), обчислювали з використанням вищеописаного Factsage. Результати також показані в таблиці 4 нижче. Таблиця 4 нижче для довідки також показує значення результатів обчислення кількості розплаву п'ятикомпонентного оксиду CaO-SiO2-Al2O3-MgO-TiO2 при температурі на 50С нижче, ніж температура Т нагрівання (Т-50С). Відновлені котуни, які виходять в результаті, подрібнювали в кульовому млині й вібромлині до діаметра 3 мм або менше, як в експериментальному прикладі 1, і магнітним способом розділювати за допомогою магніту. Таблиця 4 нижче показує процентний вміст немагнітних матеріалів (процентний вміст немагнетиків), одержаних за допомогою магнітного поділу. Таблиця 4 № 20 25 30 35 40 45 CaO/SiO2 Рід.Т (С) Рід.Т55 (С) 7 8 9 10 11 12 15 Згрудковані матеріали c c c d d d 0,426 0,426 0,426 0,579 0,579 0,579 1395 1395 1395 1324 1324 1324 1300 1300 1300 1250 1250 1250 Температура Т(С) нагрівання 1300 1350 1400 1300 1350 1400 Т-Рід.Т (С) -95 -45 5 -24 26 76 Кількість розплаву Процентний (мас. %) вміст немагнетиків Т-50С Т-100С (%) 40 64 84 73 90 100 19 52 64 39 72 91 0 0 1,42 0 1,52 4,7 Фіг. 1 показує зв'язок між температурою Т нагрівання й процентним вмістом немагнітних матеріалів. На Фіг. 1 суцільні ромби вказують результати № 7-9, а незафарбовані квадрати вказують результати № 10-12. Як очевидно з таблиці 4 і фіг. 1, поділ відновленого заліза й шлаків починається, коли агломерати нагрівають при температурі щонайменше на 100 °C вище, ніж температура [Рід.Т55(°C)], при якій кількість розплаву (кількість утвореного розплаву) становить 55 мас. % (інакше кажучи, температура нагрівання становить 1400 °C для № 7-9 і 1350 °C для № 10-12), і, таким чином, процентний вміст немагнітного матеріалу підвищується (№ 9, 11 і 12). Фіг. 2 показує зв'язок між кількістю розплаву п'ятикомпонентного оксиду CaO-SiO2-Al2O3MgO-TiO2 при температурі на 100С нижче, ніж температура Т нагрівання (Т-100С), і процентним вмістом немагнітних матеріалів. На фіг. 2 суцільні ромби вказують результати № 79, а незафарбовані квадрати вказують результати № 10-12. Як очевидно з таблиці 4 і фіг. 2, поділ металевого заліза й шлаків починається, коли кількість розплаву (кількість утвореного розплаву) досягає 55 мас. % або більше, а процентний вміст немагнітних матеріалів підвищується з підвищенням температури Т нагрівання. Як описано вище, відповідно до даного винаходу розділюваність відновленого заліза й шлаків поліпшується, коли агломерати нагрівають так, щоб частково розплавити й, таким чином, можуть бути ефективно розділені й витягнуті відновлене залізо й оксид титану. Відповідно до даного винаходу може бути ефективно витягнуте відновлене залізо. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення суміші відновленого заліза й шлаку, що містить: етап агломерування суміші вихідних матеріалів, що містить речовину, яка містить оксид заліза та оксид титану, вуглецевий матеріал і регулятор температури плавлення, і етап нагрівання агломератів, одержуваних в результаті, для того, щоб частково розплавити агломерати та відновити оксид заліза, що міститься в агломератах, причому ці етапи передбачають в указаному порядку, при цьому кількість доданого регулятора температури плавлення регулюють так, що кількість розплаву пустої породи, що міститься в агломератах, становить 55 мас. % або більше при температурі на 100 °С нижче, ніж максимальна температура нагрівання агломератів. 2. Спосіб виготовлення суміші відновленого заліза й шлаку, що включає: 10 UA 110687 C2 5 10 15 20 25 30 35 етап агломерування суміші вихідних матеріалів, що містить речовину, яка містить оксид заліза та оксид титану, вуглецевий матеріал і регулятор температури плавлення, і етап нагрівання агломератів, одержуваних в результаті, при температурі, яка дорівнює або більша, ніж температура, при якій агломерати частково плавляться, але менша, ніж температура, при якій агломерати плавляться повністю, для того, щоб відновити оксид заліза, що міститься в агломератах, причому ці етапи виконують у зазначеному порядку, при цьому кількість доданого регулятора температури плавлення регулюють так, що кількість розплаву пустої породи, що міститься в агломератах, становить 55 мас. % або більше при температурі на 100 °С нижче, ніж максимальна температура нагрівання агломератів. 3. Спосіб за п. 1 або 2, в якому регулятор температури плавлення містить щонайменше СаОвмісну речовину, а кількість доданої до агломератів цієї СаО-вмісної речовини регулюють так, що основність (CaO/SiO2) шлаків, визначена з вмісту СаО і вмісту SiO 2 в агломератах, становить 0,2-0,9. 4. Спосіб за п. 3, в якому як СаО-вмісну речовину додають щонайменше одне, вибране із групи, що складається з СаО, Са(ОН)2 і СаСО3. 5. Спосіб за п. 1 або 2, в якому кількість розплаву пустої породи визначають на основі кількостей п'яти компонентів, якими є СаО, SiO2, Al2O3, MgO і ТіО2, що містяться в агломератах. 6. Спосіб за п. 1 або 2, в якому агломерати нагрівають при температурі на 100 °С вище, ніж температура, при якій кількість розплаву п'ятикомпонентного оксиду CaO-SiO2-Al2O3-MgO-TiO2, що міститься в агломератах, становить 55 мас. % або більше. 7. Спосіб за п. 1 або 2, в якому як речовину, яка містить оксид заліза та оксид титану, використовують залізну руду, що містить 40-60 мас. % Fe. 8. Спосіб за п. 1 або 2, в якому як речовину, яка містить оксид заліза та оксид титану використовують залізну руду, що містить 7-20 мас. % ТіО2. 9. Спосіб за п. 1 або 2, в якому вуглецевий матеріал додають так, що вміст зв'язаного вуглецю в цьому вуглецевому матеріалі становить ±5 мас. % відносно вмісту зв'язаного вуглецю, при якому оксид заліза в агломератах може бути відновлений. 10. Спосіб за п. 1 або 2, в якому агломерати нагрівають при 1200-1500 °С. 11. Спосіб поділу відновленого заліза та шлаку, причому спосіб включає: етап подрібнення суміші відновленого заліза та шлаку, одержаної способом за п. 1 або 2, до 8 мм або менше (не включаючи 0 мм) у діаметрі, і етап магнітної сепарації подрібненого продукту, одержуваного в результаті, причому етапи здійснюють у зазначеному порядку. 12. Немагнітний матеріал, відділений за допомогою способу за п. 11, причому немагнітний матеріал містить 40 мас. % або більше ТiO2. 13. Магнітний матеріал, відділений за допомогою способу за п. 11, в якому магнітний матеріал містить 8 мас. % або менше (не включаючи 0 мас. %) SiO2. 11 UA 110687 C2 12 UA 110687 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing mixture of reduce iron and slag

Автори англійськоюHino, Mitsutaka, Sugiyama, Takeshi, Tanaka, Hidetoshi, Kobayashi, Isao, Uragami, Akira, Negami, Takuya

Автори російськоюХино Мицутака, Сугияма Такэси, Танака Хидэтоси, Кобаяси Исао, Урагами Акира, Негами Такуя

МПК / Мітки

МПК: C21B 13/10, C21B 11/08, C22B 1/24, C22B 1/244

Мітки: заліза, шлаку, суміші, виготовлення, відновленого, спосіб

Код посилання

<a href="https://ua.patents.su/15-110687-sposib-vigotovlennya-sumishi-vidnovlenogo-zaliza-jj-shlaku.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення суміші відновленого заліза й шлаку</a>

Попередній патент: Спосіб отримання паливних гранул

Наступний патент: Біциклічні піридинони

Випадковий патент: Крутопохилий стрічковий конвеєр