Аустенітний сплав

Номер патенту: 112886

Опубліковано: 10.11.2016

Автори: Хегберг Ян, Форсберг Урбан, Чай Гоцай, Окессон Софія

Формула / Реферат

1. Аустенітний сплав, який складається з наступного, мас. %:

С - 0,01-0,05,

Si - 0,05-0,80,

Мn - 1,5-2,

Cr -26-34,5,

Ni - 30-35,

Mo - 3-4,

Сu - 0,5-1,5,

N - 0,05-0,15,

V £0,15,

баланс Fe і постійні домішки,

який відрізняється тим, що 40£%Ni+100*%N£50.

2. Аустенітний сплав за п. 1, де 40£%Ni+100*%N£45.

3. Аустенітний сплав за будь-яким з попередніх пунктів, де Si - 0,3-0,55.

4. Аустенітний сплав за будь-яким з попередніх пунктів, де С - 0,01-0,018.

5. Деталь для сміттєспалювального заводу, яка відрізняється тим, що зазначена деталь містить аустенітний сплав за будь-яким з пп. 1-4.

6. Деталь для сміттєспалювального заводу за п. 5, де зазначена деталь являє собою пароперегрівач, підігрівник чи випарник.

Текст

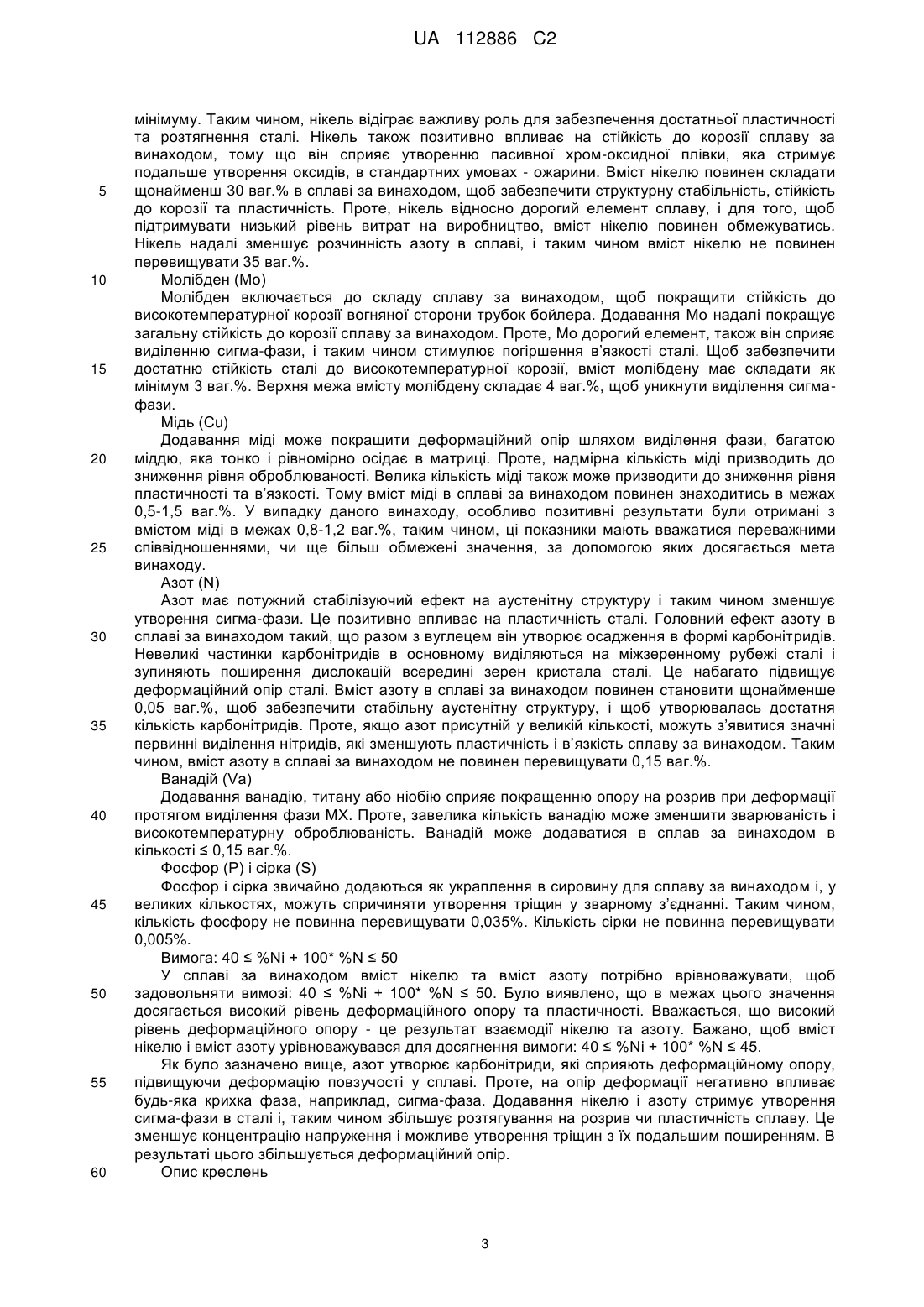

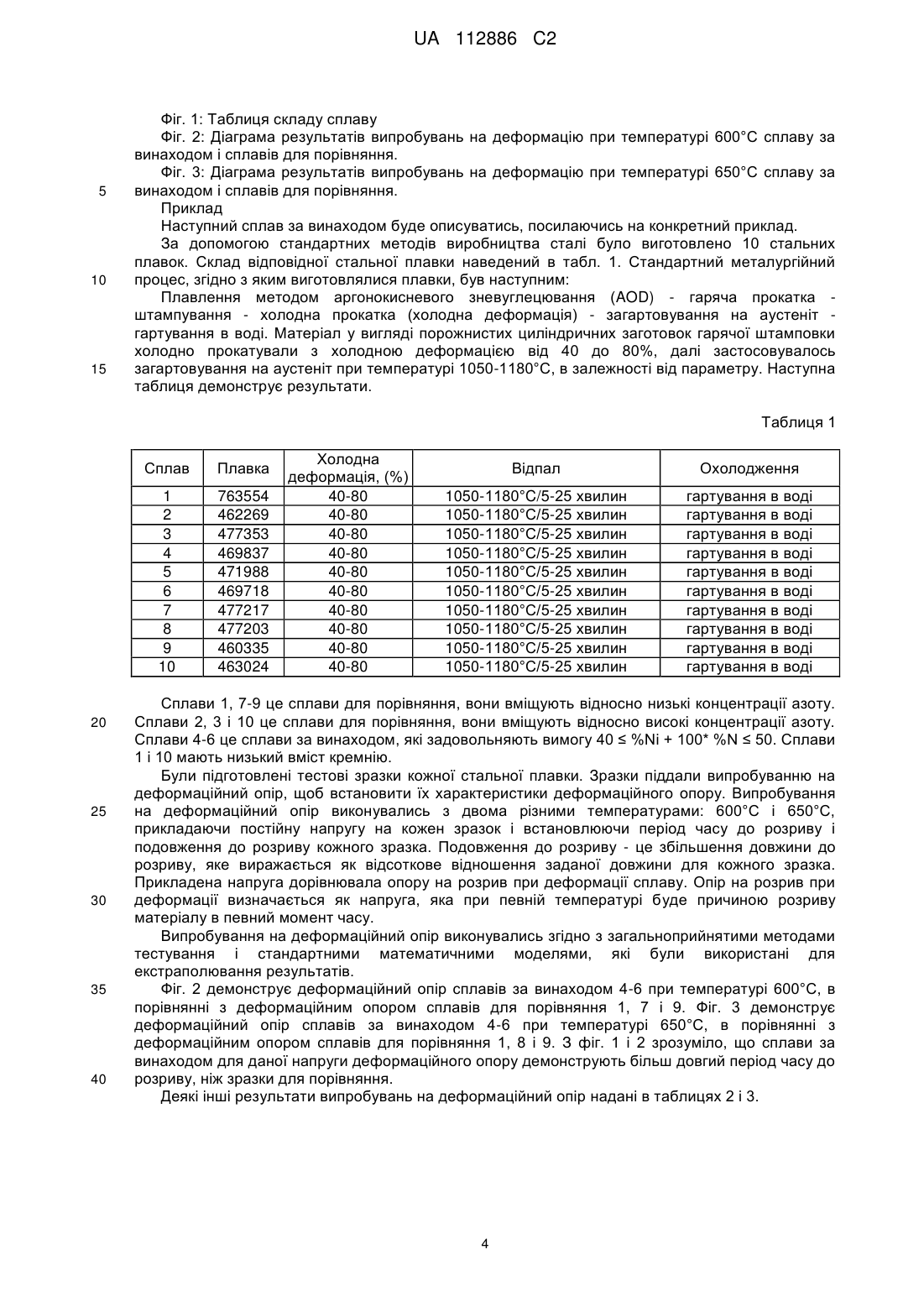

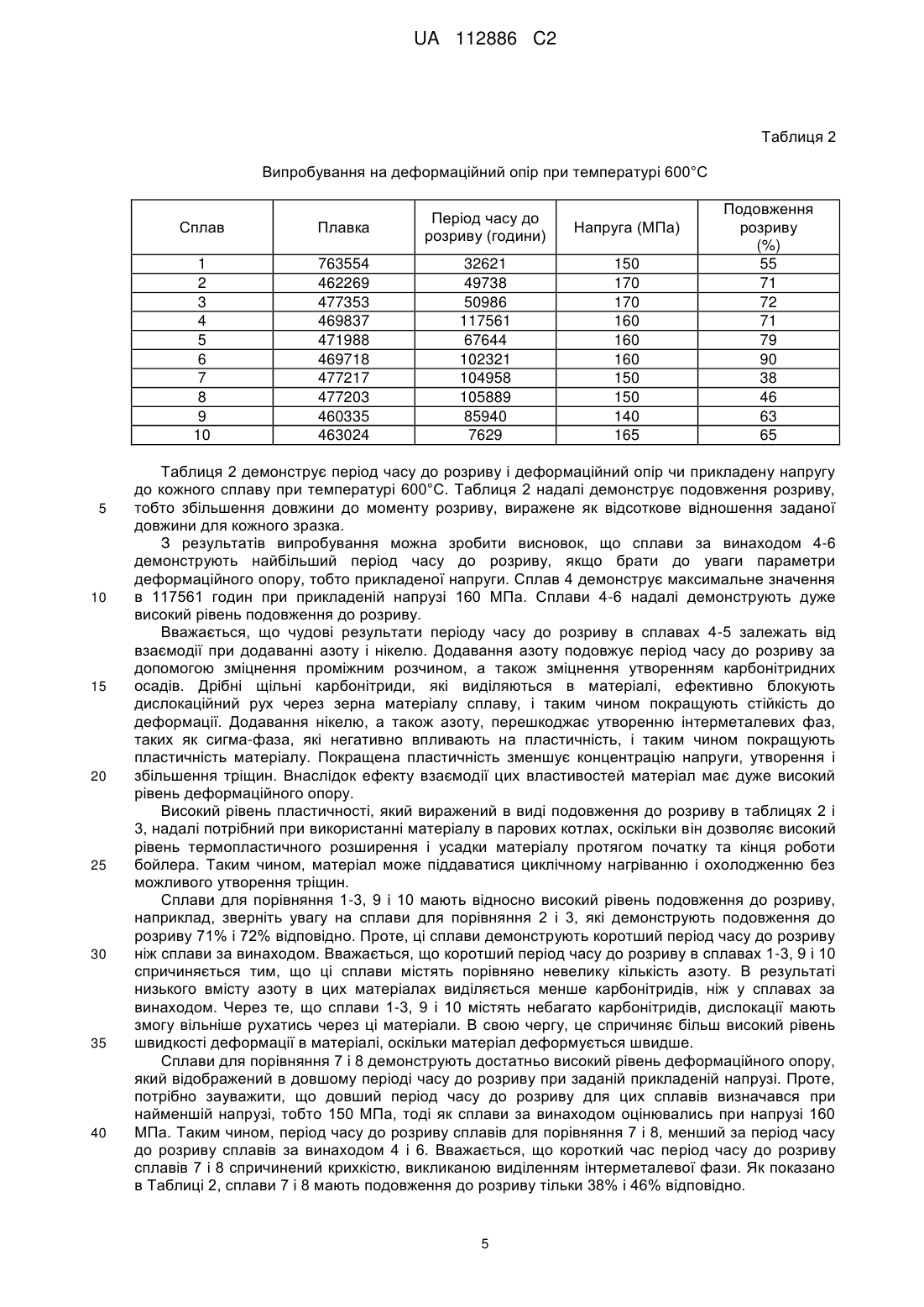

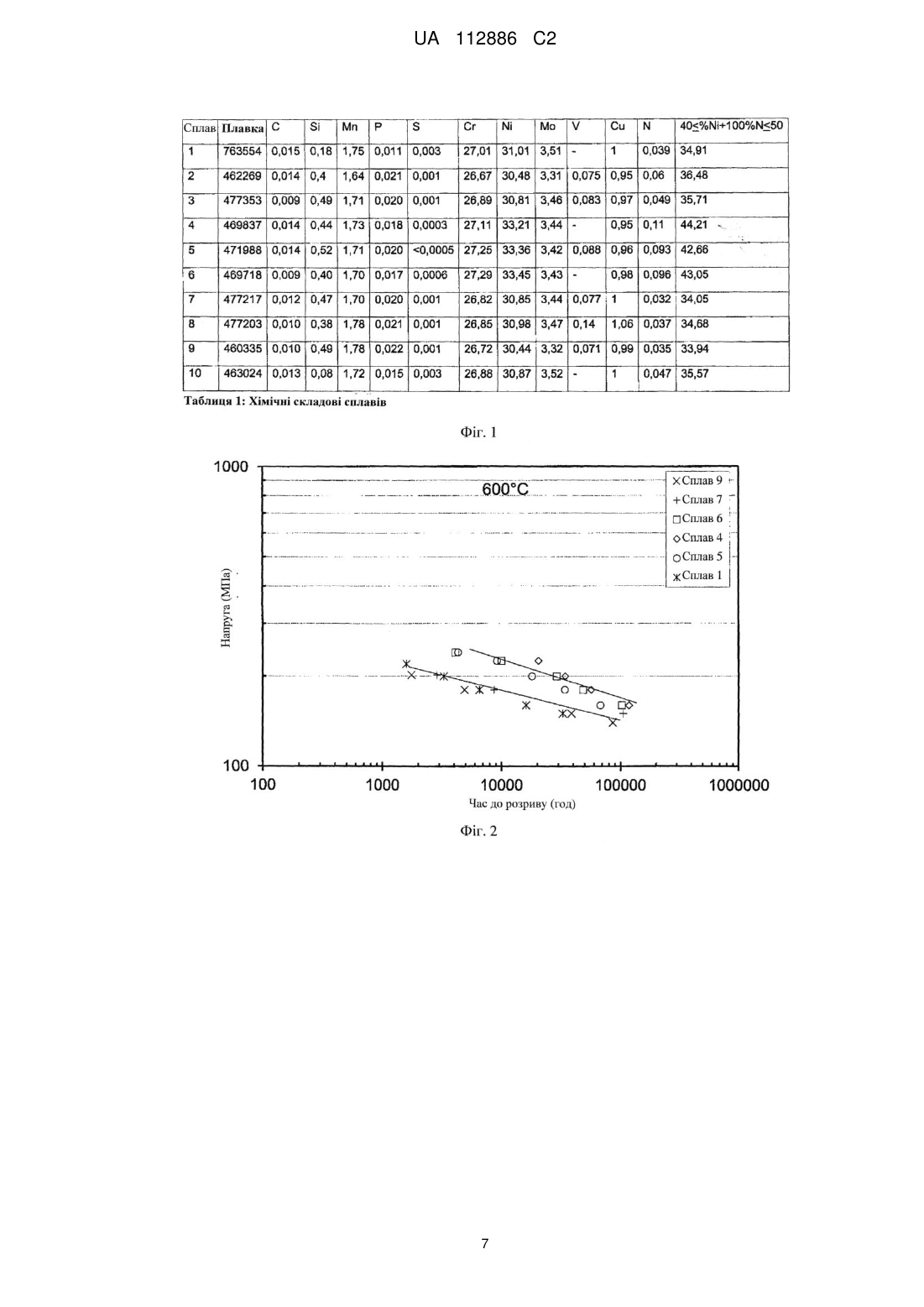

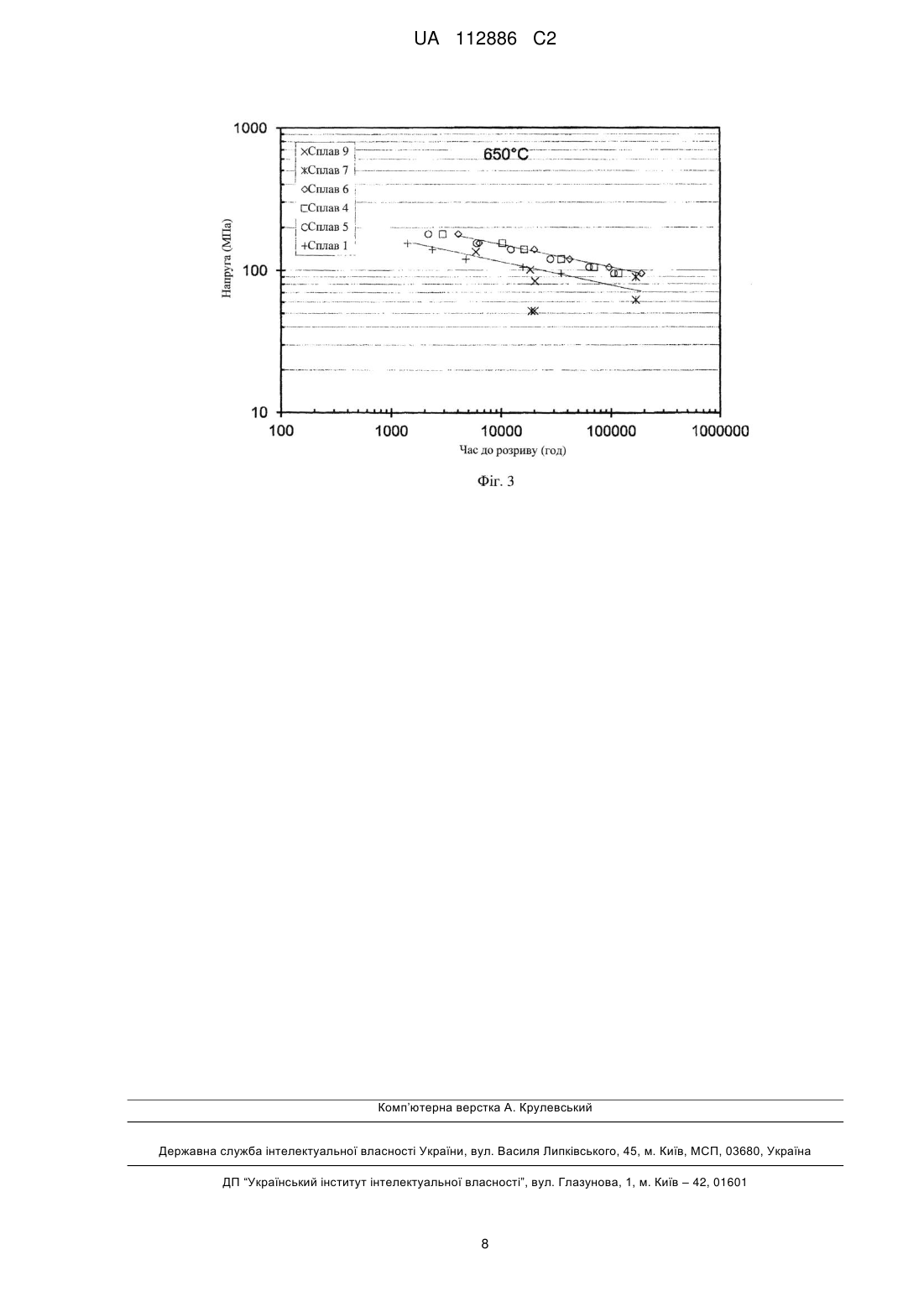

Реферат: Аустенітний сплав, який складається з, мас. %: С - 0,01-0,05; Si - 0,05-0,80; Мn - 1,5-2; Сr - 2634,5; Ni - 30-35; Мо - 3-4; Сu - 0,5-1,5; N - 0,05-0,15; V - 0,15, баланс Fe і неминучі домішки, які характеризуються тим, що 40 %Ni + 100* %N 50. UA 112886 C2 (12) UA 112886 C2 UA 112886 C2 5 10 15 20 25 30 35 40 45 50 Галузь техніки Даний винахід стосується аустенітного сплаву згідно з обмежувальною частиною пункту 1 формули винаходу. Винахід також стосується деталі для сміттєспалювального заводу, яка містить аустенітний сплав за винаходом. Передумови створення винаходу Вироблення електроенергії, що базується на згорянні біомаси, вважається як раціональним, так і нейтральним щодо вивільнення вуглецю і стає все більш важливим джерелом енергії. Проблема згоряння біомаси полягає в тому, що продукти згоряння широкого ряду рослинних палив, що використовуються, є корозійними і можуть бути причиною відкладень на деталях енергетичної установки, яка працює на біомасі. Основній загрозі піддаються пароперегрівачі, підігрівники і випарники в енергетичних установках, які працюють на біомасі, а також стандартні парові котли. Подальша проблема з енергетичними установками, які працюють на біомасі, полягає в тому, що матеріали, з яких зроблені деталі, починають деформуватися через високу температуру і тиск в енергетичній установці. Сьогодні, енергетичні установки, які працюють на біомасі, функціонують при тиску 150-200 бар і при температурі 500-550°C. Вважається, що у майбутньому температура в енергетичних установках, які працюють на біомасі, буде навіть вищою ніж зараз, і досягатиме 600-650°C. Таким чином, вимагаються більш високі стандарти щодо стійкості до високотемпературної корозії та опору деформації структурних елементів енергетичної установки. Були зроблені спроби збільшити корозійну стійкість сталі. Наприклад, в патентних документах US4876065 і WO0190432 описуються сорти сталі, які призначені для використання в корозійному середовищі в нафтогазовій промисловості. Подальші дослідження встановили, що аустенітна нержавіюча сталь з високим вмістом Mo демонструє високу стійкість до високотемпературної корозії: James R. Keisler, Oak ridge National laboratory, NACE Corrosion 2010, No 10081. Проте, ці сталі не проявляють достатній рівень опору деформації, щоб бтуи придатними для енергетичних установок, які працюють на біомасі. Таким чином, головна мета даного винаходу - це отримання аустенітного сплаву, який проявляє високу стійкість до високотемпературної корозії та високий опір деформації. Також метою даного винаходу є отримання деталей для паротурбінної електростанції, які містять в собі такий сплав за винаходом. Суть винаходу Згідно з винаходом, мета досягається за допомогою аустенітного сплаву, який складається з наступного (ваг.%): C: 0,01-0,05 Si: 0,05-0,80 Mn: 1,5-2 Cr: 26-34,5 Ni: 30-35 Mo: 3-4 Cu: 0,5-1,5 N: 0,05-0,15 V: ≤ 0,15 Баланс Fe і постійні домішки, який характеризується тим, що 40 ≤ %Ni + 100* %N ≤ 50 Аустенітний сплав за винаходом має високу стійкість до високотемпературної корозії, особливо стійкий проти корозії вогневої сторони. Урівноважуючи додавання нікелю і азоту в сплаві, щоб задовольняти 40 ≤ %Ni + 100* %N ≤ 50, в сплаві досягається високий опір деформації і висока пластичність. Висока стійкість до високотемпературної корозії разом з високим опором деформації робить аустенітний сплав за винаходом придатним як матеріал для структурних частин парових котлів. Аустенітний сплав за винаходом особливо підходить для застосування в енергетичних установках, які працюють на біомасі, які експлуатуються в корозійних умовах при високому тиску і температурах. Бажано, щоб вищезгаданий аустенітний сплав задовольняв вимоги: 40 ≤ %Ni + 100* %N ≤ 45. В такому випадку сплав демонструє дуже високий деформаційний опір та високий рівень пластичності. Такі характеристики вигідні для застосування в парових котлах, оскільки вони дозволяють високий рівень термопластичного розширення і усадки матеріалу протягом початку та кінця роботи бойлера. Таким чином, матеріал може піддаватися циклічному нагріванню і охолодженню без можливого утворення тріщин. Бажано, щоб вміст кремнію (Si) в аустенітному сплаві складав 0,3-0,55 ваг.%. Таким чином, 1 UA 112886 C2 5 10 15 20 25 30 35 40 45 50 55 60 дуже високий рівень деформаційного опору в сплаві досягається завдяки мінімальному утворенню крихкої сигма-фази і мінімальному утворенню кисневмісних украплень. Бажано, щоб вміст вуглецю (C) у вищезгаданому аустенітному сплаві складав 0,01-0,018 ваг.%, щоб оптимізувати стійкість до корозії. Винахід також стосується деталі для сміттєспалювального заводу, бажано енергетичної установки, яка працює набіомасі або парових котлів на біомасі, які вміщують в себе аустенітний сплав за винаходом. Вищезгадана деталь може бути пароперегрівачем, підігрівником або випарником, бажано, трубкою такого пароперегрівача, підігрівника або випарника, в якому, при використанні, деталь піддається дії димових газів і підвищеної температури. Таким чином, як альтернатива, винахід може визначатись як сміттєспалювальний завод, бажано енергетична установка, яка працює на біомасі, яка містить в собі бойлер, бажано паровий котел на біомасі, вміщує в себе деталь, бажано трубку пароперегрівача, трубку підігрівника або трубку випарника, яка закріплена в бойлері та піддається дії димових газів і високої температури, які виробляються в наслідок цього вищезгаданим бойлером протягом функціонування, де вищезгадана деталь вміщує в себе сплав, згідно з винаходом. Опис винаходу Аустенітний сплав за винаходом складається з наступних елементів: Вуглець (C) Вуглець це елемент, який стабілізує аустеніт, тому його потрібно додавати в сплав за винаходом у кількості як мінімум 0,01 ваг.%. Надалі вуглець відіграє важливу роль для збільшення деформаційного опору матеріалу, утворюючи карбонітриди. Хоча, за умов наявності хрому, вуглець утворює карбіди хрому, які збільшують ризик міжгранулярної корозії. Але завеликий вміст хрому надалі зменшує зварюваність. Щоб мінімізувати утворення карбідів хрому, і щоб забезпечити високий рівень зварюваності, вміст вуглецю не повинен перебільшувати 0,05 ваг.%. Щоб перешкоджати утворенню карбідів хрому і надалі, вміст вуглецю бажано повинен бути в межах 0,01-0,018 ваг.%. Кремній (Si) Кремній використовується як розкиснювальний елемент у виготовленні сталі. Проте, високий вміст кремнію шкодить зварюваності. Щоб забезпечити низький рівень кисню в сталі і таким чином забезпечити низький рівень украплень, вміст кремнію повинен бути щонайменше 0,05 ваг.%. Проте, вміст кремнію не повинен перебільшувати 0,80 ваг.%, щоб забезпечити зварюваність сталі. Було виявлено, що коли вміст кремнію знаходиться в межах 0,30-0,55 ваг.%, у сплаві за винаходом досягається дуже високий рівень деформаційного опору. Вважається, що утворення сигма-фази збільшується коли рівень кремнію перевищує 0,55 ваг.%. Сигма-фаза зменшує пластичність винайденого сплаву і таким чином і деформаційний опір. При вмісті нижче 0,30 ваг.% деформаційний опір зменшується через збільшене утворення кисневмісних украплень. Марганець (Mn) Марганець, як і кремній, це розкиснювальний елемент, він також є ефективним для покращення роботи при високих температурах. Максимальний вміст марганцю повинен бути обмежений, щоб контролювати пластичність і в’язкість винайденого сплаву при кімнатній температурі. Таким чином, вміст марганцю повинен бути в межах 1,50-2,0 ваг.%. Хром (Cr) Хром це ефективний елемент для покращення стійкості проти корозії вогневої сторони і проти окиснення парів води. Щоб досягти достатнього рівня стійкості проти окиснення в парах води для використання як, наприклад, трубки бойлера в енергетичній установці для згоряння біомаси, вміст хрому повинен складати як мінімум 26%. Проте, якщо вміст хрому вищий ніж 34,5%, також потрібно збільшувати вміст нікелю, тому що високий вміст хрому може збільшити ризик утворення інтерметалевих фаз, таких як сигма-фаза. Таким чином, вміст хрому повинен бути в межах 26,0-34,5 ваг.%. У випадку даного винаходу дуже сприятливі фізичні властивості були отримані зі вмістом хрому в межах 26,0-29,0 ваг.%, таким чином, ці співвідношення, або ще більш обмежені співвідношення, мають вважатися переважними, за допомогою яких досягається мета винаходу. Нікель (Ni) Нікель - це необхідний елемент для забезпечення стабільної аустенітної структури в сплаві за винаходом, він потрібен щоб стримувати утворення інтерметалевих фаз, таких як сигмафаза. Сигма-фаза - це жорстка та крихка інтерметалева фаза з хромом і молібденом, яка утворюється при високих температурах. Сигма-фаза негативно впливає на пластичність і розтягування сталі. Стабілізуючи аустенітну фазу в сплаві, утворення сигма-фази зводиться до 2 UA 112886 C2 5 10 15 20 25 30 35 40 45 50 55 60 мінімуму. Таким чином, нікель відіграє важливу роль для забезпечення достатньої пластичності та розтягнення сталі. Нікель також позитивно впливає на стійкість до корозії сплаву за винаходом, тому що він сприяє утворенню пасивної хром-оксидної плівки, яка стримує подальше утворення оксидів, в стандартних умовах - ожарини. Вміст нікелю повинен складати щонайменш 30 ваг.% в сплаві за винаходом, щоб забезпечити структурну стабільність, стійкість до корозії та пластичність. Проте, нікель відносно дорогий елемент сплаву, і для того, щоб підтримувати низький рівень витрат на виробництво, вміст нікелю повинен обмежуватись. Нікель надалі зменшує розчинність азоту в сплаві, і таким чином вміст нікелю не повинен перевищувати 35 ваг.%. Молібден (Mo) Молібден включається до складу сплаву за винаходом, щоб покращити стійкість до високотемпературної корозії вогняної сторони трубок бойлера. Додавання Mo надалі покращує загальну стійкість до корозії сплаву за винаходом. Проте, Mo дорогий елемент, також він сприяє виділенню сигма-фази, і таким чином стимулює погіршення в’язкості сталі. Щоб забезпечити достатню стійкість сталі до високотемпературної корозії, вміст молібдену має складати як мінімум 3 ваг.%. Верхня межа вмісту молібдену складає 4 ваг.%, щоб уникнути виділення сигмафази. Мідь (Cu) Додавання міді може покращити деформаційний опір шляхом виділення фази, багатою міддю, яка тонко і рівномірно осідає в матриці. Проте, надмірна кількість міді призводить до зниження рівня оброблюваності. Велика кількість міді також може призводити до зниження рівня пластичності та в’язкості. Тому вміст міді в сплаві за винаходом повинен знаходитись в межах 0,5-1,5 ваг.%. У випадку даного винаходу, особливо позитивні результати були отримані з вмістом міді в межах 0,8-1,2 ваг.%, таким чином, ці показники мають вважатися переважними співвідношеннями, чи ще більш обмежені значення, за допомогою яких досягається мета винаходу. Азот (N) Азот має потужний стабілізуючий ефект на аустенітну структуру і таким чином зменшує утворення сигма-фази. Це позитивно впливає на пластичність сталі. Головний ефект азоту в сплаві за винаходом такий, що разом з вуглецем він утворює осадження в формі карбонітридів. Невеликі частинки карбонітридів в основному виділяються на міжзеренному рубежі сталі і зупиняють поширення дислокацій всередині зерен кристала сталі. Це набагато підвищує деформаційний опір сталі. Вміст азоту в сплаві за винаходом повинен становити щонайменше 0,05 ваг.%, щоб забезпечити стабільну аустенітну структуру, і щоб утворювалась достатня кількість карбонітридів. Проте, якщо азот присутній у великій кількості, можуть з’явитися значні первинні виділення нітридів, які зменшують пластичність і в’язкість сплаву за винаходом. Таким чином, вміст азоту в сплаві за винаходом не повинен перевищувати 0,15 ваг.%. Ванадій (Va) Додавання ванадію, титану або ніобію сприяє покращенню опору на розрив при деформації протягом виділення фази MX. Проте, завелика кількість ванадію може зменшити зварюваність і високотемпературну оброблюваність. Ванадій може додаватися в сплав за винаходом в кількості ≤ 0,15 ваг.%. Фосфор (P) і сірка (S) Фосфор і сірка звичайно додаються як украплення в сировину для сплаву за винаходом і, у великих кількостях, можуть спричиняти утворення тріщин у зварному з’єднанні. Таким чином, кількість фосфору не повинна перевищувати 0,035%. Кількість сірки не повинна перевищувати 0,005%. Вимога: 40 ≤ %Ni + 100* %N ≤ 50 У сплаві за винаходом вміст нікелю та вміст азоту потрібно врівноважувати, щоб задовольняти вимозі: 40 ≤ %Ni + 100* %N ≤ 50. Було виявлено, що в межах цього значення досягається високий рівень деформаційного опору та пластичності. Вважається, що високий рівень деформаційного опору - це результат взаємодії нікелю та азоту. Бажано, щоб вміст нікелю і вміст азоту урівноважувався для досягнення вимоги: 40 ≤ %Ni + 100* %N ≤ 45. Як було зазначено вище, азот утворює карбонітриди, які сприяють деформаційному опору, підвищуючи деформацію повзучості у сплаві. Проте, на опір деформації негативно впливає будь-яка крихка фаза, наприклад, сигма-фаза. Додавання нікелю і азоту стримує утворення сигма-фази в сталі і, таким чином збільшує розтягування на розрив чи пластичність сплаву. Це зменшує концентрацію напруження і можливе утворення тріщин з їх подальшим поширенням. В результаті цього збільшується деформаційний опір. Опис креслень 3 UA 112886 C2 5 10 15 Фіг. 1: Таблиця складу сплаву Фіг. 2: Діаграма результатів випробувань на деформацію при температурі 600°C сплаву за винаходом і сплавів для порівняння. Фіг. 3: Діаграма результатів випробувань на деформацію при температурі 650°C сплаву за винаходом і сплавів для порівняння. Приклад Наступний сплав за винаходом буде описуватись, посилаючись на конкретний приклад. За допомогою стандартних методів виробництва сталі було виготовлено 10 стальних плавок. Склад відповідної стальної плавки наведений в табл. 1. Стандартний металургійний процес, згідно з яким виготовлялися плавки, був наступним: Плавлення методом аргонокисневого зневуглецювання (AOD) - гаряча прокатка штампування - холодна прокатка (холодна деформація) - загартовування на аустеніт гартування в воді. Матеріал у вигляді порожнистих циліндричних заготовок гарячої штамповки холодно прокатували з холодною деформацією від 40 до 80%, далі застосовувалось загартовування на аустеніт при температурі 1050-1180°C, в залежності від параметру. Наступна таблиця демонструє результати. Таблиця 1 Сплав 1 2 3 4 5 6 7 8 9 10 20 25 30 35 40 Плавка 763554 462269 477353 469837 471988 469718 477217 477203 460335 463024 Холодна деформація, (%) 40-80 40-80 40-80 40-80 40-80 40-80 40-80 40-80 40-80 40-80 Відпал Охолодження 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин 1050-1180°C/5-25 хвилин гартування в воді гартування в воді гартування в воді гартування в воді гартування в воді гартування в воді гартування в воді гартування в воді гартування в воді гартування в воді Сплави 1, 7-9 це сплави для порівняння, вони вміщують відносно низькі концентрації азоту. Сплави 2, 3 і 10 це сплави для порівняння, вони вміщують відносно високі концентрації азоту. Сплави 4-6 це сплави за винаходом, які задовольняють вимогу 40 ≤ %Ni + 100* %N ≤ 50. Сплави 1 і 10 мають низький вміст кремнію. Були підготовлені тестові зразки кожної стальної плавки. Зразки піддали випробуванню на деформаційний опір, щоб встановити їх характеристики деформаційного опору. Випробування на деформаційний опір виконувались з двома різними температурами: 600°C і 650°C, прикладаючи постійну напругу на кожен зразок і встановлюючи період часу до розриву і подовження до розриву кожного зразка. Подовження до розриву - це збільшення довжини до розриву, яке виражається як відсоткове відношення заданої довжини для кожного зразка. Прикладена напруга дорівнювала опору на розрив при деформації сплаву. Опір на розрив при деформації визначається як напруга, яка при певній температурі буде причиною розриву матеріалу в певний момент часу. Випробування на деформаційний опір виконувались згідно з загальноприйнятими методами тестування і стандартними математичними моделями, які були використані для екстраполювання результатів. Фіг. 2 демонструє деформаційний опір сплавів за винаходом 4-6 при температурі 600°C, в порівнянні з деформаційним опором сплавів для порівняння 1, 7 і 9. Фіг. 3 демонструє деформаційний опір сплавів за винаходом 4-6 при температурі 650°C, в порівнянні з деформаційним опором сплавів для порівняння 1, 8 і 9. З фіг. 1 і 2 зрозуміло, що сплави за винаходом для даної напруги деформаційного опору демонструють більш довгий період часу до розриву, ніж зразки для порівняння. Деякі інші результати випробувань на деформаційний опір надані в таблицях 2 і 3. 4 UA 112886 C2 Таблиця 2 Випробування на деформаційний опір при температурі 600°C Сплав 10 15 20 25 30 35 40 Період часу до розриву (години) Напруга (МПа) 1 2 3 4 5 6 7 8 9 10 5 Плавка 763554 462269 477353 469837 471988 469718 477217 477203 460335 463024 32621 49738 50986 117561 67644 102321 104958 105889 85940 7629 150 170 170 160 160 160 150 150 140 165 Подовження розриву (%) 55 71 72 71 79 90 38 46 63 65 Таблиця 2 демонструє період часу до розриву і деформаційний опір чи прикладену напругу до кожного сплаву при температурі 600°C. Таблиця 2 надалі демонструє подовження розриву, тобто збільшення довжини до моменту розриву, виражене як відсоткове відношення заданої довжини для кожного зразка. З результатів випробування можна зробити висновок, що сплави за винаходом 4-6 демонструють найбільший період часу до розриву, якщо брати до уваги параметри деформаційного опору, тобто прикладеної напруги. Сплав 4 демонструє максимальне значення в 117561 годин при прикладеній напрузі 160 МПа. Сплави 4-6 надалі демонструють дуже високий рівень подовження до розриву. Вважається, що чудові результати періоду часу до розриву в сплавах 4-5 залежать від взаємодії при додаванні азоту і нікелю. Додавання азоту подовжує період часу до розриву за допомогою зміцнення проміжним розчином, а також зміцнення утворенням карбонітридних осадів. Дрібні щільні карбонітриди, які виділяються в матеріалі, ефективно блокують дислокаційний рух через зерна матеріалу сплаву, і таким чином покращують стійкість до деформації. Додавання нікелю, а також азоту, перешкоджає утворенню інтерметалевих фаз, таких як сигма-фаза, які негативно впливають на пластичність, і таким чином покращують пластичність матеріалу. Покращена пластичність зменшує концентрацію напруги, утворення і збільшення тріщин. Внаслідок ефекту взаємодії цих властивостей матеріал має дуже високий рівень деформаційного опору. Високий рівень пластичності, який виражений в виді подовження до розриву в таблицях 2 і 3, надалі потрібний при використанні матеріалу в парових котлах, оскільки він дозволяє високий рівень термопластичного розширення і усадки матеріалу протягом початку та кінця роботи бойлера. Таким чином, матеріал може піддаватися циклічному нагріванню і охолодженню без можливого утворення тріщин. Сплави для порівняння 1-3, 9 і 10 мають відносно високий рівень подовження до розриву, наприклад, зверніть увагу на сплави для порівняння 2 і 3, які демонструють подовження до розриву 71% і 72% відповідно. Проте, ці сплави демонструють коротший період часу до розриву ніж сплави за винаходом. Вважається, що коротший період часу до розриву в сплавах 1-3, 9 і 10 спричиняється тим, що ці сплави містять порівняно невелику кількість азоту. В результаті низького вмісту азоту в цих матеріалах виділяється менше карбонітридів, ніж у сплавах за винаходом. Через те, що сплави 1-3, 9 і 10 містять небагато карбонітридів, дислокації мають змогу вільніше рухатись через ці матеріали. В свою чергу, це спричиняє більш високий рівень швидкості деформації в матеріалі, оскільки матеріал деформується швидше. Сплави для порівняння 7 і 8 демонструють достатньо високий рівень деформаційного опору, який відображений в довшому періоді часу до розриву при заданій прикладеній напрузі. Проте, потрібно зауважити, що довший період часу до розриву для цих сплавів визначався при найменшій напрузі, тобто 150 МПа, тоді як сплави за винаходом оцінювались при напрузі 160 МПа. Таким чином, період часу до розриву сплавів для порівняння 7 і 8, менший за період часу до розриву сплавів за винаходом 4 і 6. Вважається, що короткий час період часу до розриву сплавів 7 і 8 спричинений крихкістю, викликаною виділенням інтерметалевої фази. Як показано в Таблиці 2, сплави 7 і 8 мають подовження до розриву тільки 38% і 46% відповідно. 5 UA 112886 C2 Таблиця 3 демонструє результати випробування на деформаційний опір при деяких застосованих завантаженнях при температурі 650°C. Таблиця 3 Випробування на деформаційний опір при температурі 650°C Сплав 1 4 5 6 6 8 9 5 10 Плавка 763554 469837 471988 469718 469718 477203 460335 Період часу до розриву (години) 32621 116711 106165 95883 188609 32665 44168 Напруга (МПа) 95 95 95 105 95 120 105 Подовження до розриву (%) 45 70 52 45 31 62 50 Таблиця 3 демонструє, що сплави за винаходом 4-6 мають кращі властивості деформаційного опору ніж сплави для порівняння, значення виражені як періоди часу до розриву, деформаційного опору і подовження до розриву. Пластичність для всіх сплавів, тобто подовження до розриву, нижча при температурі 650°C, в порівнянні з пластичністю при температурі 600°C. Зменшення пластичності спричинене тим, що осади утворюються при більш високих температурах і при більш швидкому росту зерен при вищих температурах. ФОРМУЛА ВИНАХОДУ 15 20 25 30 1. Аустенітний сплав, який складається з наступного, мас. %: С - 0,01-0,05, Si - 0,05-0,80, Мn - 1,5-2, Cr - 26-34,5, Ni - 30-35, Mo - 3-4, Сu - 0,5-1,5, N - 0,05-0,15, V 0,15, баланс Fe і постійні домішки, який відрізняється тим, що 40%Ni+100*%N50. 2. Аустенітний сплав за п. 1, де 40%Ni+100*%N45. 3. Аустенітний сплав за будь-яким з попередніх пунктів, де Si - 0,3-0,55. 4. Аустенітний сплав за будь-яким з попередніх пунктів, де С - 0,01-0,018. 5. Деталь для сміттєспалювального заводу, яка відрізняється тим, що зазначена деталь містить аустенітний сплав за будь-яким з пп. 1-4. 6. Деталь для сміттєспалювального заводу за п. 5, де зазначена деталь являє собою пароперегрівач, підігрівник чи випарник. 6 UA 112886 C2 7 UA 112886 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюChai, Guocai, Hogberg, Jan, Akesson, Sofia, Forsberg, Urban

Автори російськоюЧай Гоцай, Хэгбэрг Ян, Окэссон София, Форсбэрг Урбан

МПК / Мітки

МПК: C22C 30/00, C22C 38/42, C22C 38/44, C22C 38/58

Мітки: аустенітний, сплав

Код посилання

<a href="https://ua.patents.su/10-112886-austenitnijj-splav.html" target="_blank" rel="follow" title="База патентів України">Аустенітний сплав</a>

Попередній патент: Тверді агропрепарати, одержані з розплаву пестициду й поліалкоксилату, необов’язково такі, що включають рідкий ад’ювант, що утворює комплекс із полікарбоксилатом

Наступний патент: Спосіб одержання оцтової кислоти і диметилового ефіру

Випадковий патент: Спосіб добору малоцінних і високоцінних телиць