Спосіб одержання порошку титану

Номер патенту: 113145

Опубліковано: 26.12.2016

Формула / Реферат

1. Безперервний спосіб виробництва порошку титану в розплавленому сольовому середовищі за відомими реакціями співпропорціонування, де згаданий спосіб включає стадії, на яких:

в першій реакційній зоні в розплавленій солі ТіСl4 піддають реакції з частинками Ті з утворенням субхлориду Ті;

передають субхлорид Ті, що містить солі, з першої реакційної зони у другу реакційну зону, яка є електрично, іонно або як електрично, так і іонно ізольованою від першої реакційної зони;

у другій реакційній зоні субхлорид Ті піддають реакції з розплавленим відновлюючим металом з утворенням диспергованого порошку Ті та розплавленої солі;

вилучають частину суспензії порошку Ті в розплавленій солі, еквівалентну загальній кількості Ті, що вводять у спосіб, з другої реакційної зони в напрямку пристрою обробки для відокремлення порошку Ті від солі.

2. Спосіб за п. 1, де повертають в цикл частину вказаного порошку Ті в розплавленій солі в першу реакційну зону.

3. Спосіб за п. 1, в якому субхлорид Ті, що містить сіль, затвердіває, до того, як його передають між реакційними зонами, тим самим порушують фізичний контакт між субхлоридом Ті, що містить сіль, в першій та другій реакційних зонах, тим самим зберігаючи іонну ізоляцію двох реакційних зон.

4. Спосіб за п. 1, тому числі, коли субхлорид Ті, що містить сіль, є розплавленим, диспергування розплавленого субхлориду Ті, який містить сіль, є таким, при якому його передають між реакційними зонами, так що безперервний потік розплавленої солі, що перетікає з першої реакційної зони до другої реакційної зони, навпаки, руйнується на дискретні краплі розплавленої солі, таким чином, щоб порушити фізичний контакт між розплавленою сіллю в першій та другій реакційних зонах, тим самим зберігаючи іонну ізоляцію двох реакційних зон.

5. Спосіб за будь-яким одним з попередніх пунктів, де спосіб включає викристалізовування порошку Ті, так що кристалічний порошок Ті утворюється в другій реакційній зоні.

6. Спосіб за п. 5, де кристалізацію у другій реакційній зоні проводять при температурі від 600 °C до 882 °C, в результаті чого кристалічний порошок Ті утворюється в формі a-Ті.

7. Спосіб за будь-яким одним з попередніх пунктів, де спосіб включає більше ніж дві реакційні зони, де в цьому випадку різні реакційні зони є електрично ізольованими одна від одної.

8. Спосіб за будь-яким одним з попередніх пунктів, де субхлоридом Ті, переважно, є ТіСl2.

9. Спосіб за будь-яким одним з попередніх пунктів, де реакційні зони знаходяться в одній або більше реакторних ємностях, виготовлених зі сталі, що вибирають з низьколегованої сталі, високохромованого сплаву сталі або Мо сплаву сталі.

10. Вхідний пристрій реакційної зони для безперервного способу виробництва порошку титану в розплавленій солі за будь-яким з попередніх пунктів, де згаданий вхідний пристрій включає:

з'єднуючі засоби, передбачені на вході в реакторну ємність; та

ізолюючий елемент, виконаний з електроізоляційного матеріалу, який є скомпонованим так, щоб бути розташованим між з'єднуючими засобами на ємності та лінією подачі, що повинна сполучатися з ними таким чином, щоб з'єднуючі засоби залишалися електрично ізольованими від лінії подачі.

11. Пристрій за п. 10, в якому з'єднуючими засобами є фланцеві з'єднання.

12. Пристрій за п. 10, в якому ізолюючим елементом є ізолюючий диск, який вставлено між двома фланцями, один на реакторі, а інший на лінії подачі, щоб сполучити їх.

Текст

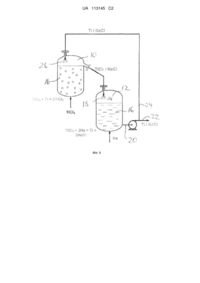

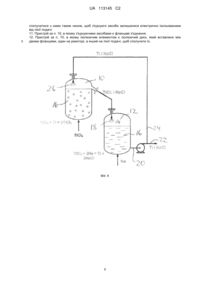

Реферат: Винахід передбачає кристалічний порошок Ті, одержаний в розплавленому сольовому середовищі, згаданий порошок переважно містить частинки монокристалів -Ті, які безпосередньо застосовують в порошковій металургії. Винахід поширюється на безперервний спосіб виробництва порошку титану в розплавленому сольовому середовищі за відомими механізмами реакцій, згаданий спосіб, що включає стадії взаємодії в першій реакційній зоні в розплавленій солі ТіСl4 з реагентами, вибраними з частинок Ті, достехіометричної кількості відновлюючого агента та суміші металічного титану та достехіометричної кількості відновлюючого агента, з утворенням субхлориду Ті, передачі субхлориду Ті, що містить солі, з першої реакційної зони у другу реакційну зону, яка є електрично, іонно або як електрично, так і іонно ізольованою від першої реакційної зони, взаємодії в другій реакційній зоні субхлориду Ті з розплавленим відновлюючим металом з утворенням диспергованого порошку Ті та розплавленої солі, та вилучення частини суспензії порошку Ті в розплавленій солі з другої реакційної зони вниз за течією до пристроїв обробки для відокремлення порошку Ті від солі та необов'язково повернення частини зазначеного порошку Ті в розплавленій солі в першу реакційну зону. Крім того, винахід поширюється на пристрої для способу винаходу. UA 113145 C2 (12) UA 113145 C2 UA 113145 C2 5 Спосіб одержання порошку титану Галузь винаходу Винахід стосується виробництва порошку титану в розплавленому сольовому середовищі. Передумови створення винаходу Існуючий спосіб одержання порошку титану включає наступні загальні реакції: TiCl4+2mM=Ti+2mMCl2/m 10 15 20 де, M є відновлюючим агентом, вибраним з лужного металу або лужно-земельного металу, наприклад, Li, Na, K, Be, Mg, Ca, тощо, однак, на практиці M, як правило, вибирають з групи Li, Na, Mg та Ca; m=1, коли M є лужно-земельним металом, та = 2, коли M є лужним металом. Дану реакцію можуть виконувати безперервно в розплавленому сольовому середовищі, яке, переважно, складається з галогенидних солей відновлюючого агента, як правило, хлоридної солі, яка, крім того, є побічним продуктом реакції. Таким чином, титан, що одержують, знаходиться в формі порошку, який є суспендованим в розплавленому сольовому середовищі. Від розплавленої солі його можуть відокремлювати, використовуючи цілий ряд різних відомих технологій, таких як фільтрація, седиментація, вилуговування або випаровування, або будь-яку комбінацію цих технологій. Після відокремлення сіль можуть регенерувати та піддівати електролізу, використовуючи традиційні способи регенерації відновлюючого агенту та газоподібний хлор, наприклад: MCl2/m=M + 1/mCl2 25 30 35 40 Реактор або реактори, в яких проводять реакцію, виробляють з прийнятного металу, переважно низьколегованої сталі для ємності. Основною проблемою, що виникає при використанні процесу на практиці, є те, що TiCl 4 відновлюється настільки швидко, що утворює шматки порошку титану, які блокують лінію, через яку TiCl4 надходить в ємність реактору, та також утворює шматки дрібних агломерованих частинок титану, які налипають на стінки реактору та внутрішні елементи реактору, такі як перегородки та мішалки. Вважається, що дана швидка реакція відбувається шляхом електрохімічних реакцій, які дозволяють TiCl4 та наступним суб-хлоридам титану реагувати з відновлюючим агентом, навіть якщо не існує фізичного контакту між хлоридами титану та відновлюючим агентом. Данний процес іноді відносять до далекодіючого електронно опосередкованого відновлення (LR-EMR). Основними електрохімічними реакціями, що відбуваються є: Анодні реакції: M=M n+ + ne TiCl2+Cl = TiCl3+e Катодні реакції: 45 TiCl4+e = TiCl3+Cl TiCl3+e = TiCl2+Cl 50 55 60 TiCl2+2e = Ti+2Cl Електрони, які утворюються в результаті однієї з анодних реакцій, проводяться по всіх або будь-яких з металевих деталях реактора і там, де газоподібний TiCl 4 або будь-які розчинені частки хлориду титану знаходяться в одночасному контакті з такими металевими частинами та розплавленим сольовим реакційним середовищем, сіль, відновлюються цими електронами. Відновлені катіони металів та хлорид-аніони, які утворюються в результаті даних реакцій, нейтралізують одне одного через сольовий місток, утворений розплавленим сольовим середовищем в реакторі. Було запропоновано виконувати відновлення TiCl4 в дві поетапні стадії в одному глиноземному тигельному реакторі. На першій стадії TiCl4 відновлюють металевим Ti до суб 1 UA 113145 C2 5 10 15 20 25 30 35 40 45 50 55 60 хлориду титану (TiCl3 або TiCl2, переважно TiCl2), та на другій стадії суб-хлорид відновлюють відновлюючим металом до металічного порошку титану. Частину металічного титану, одержану на другій стадії, повертають на першу стадію, а решту виводять як продукт. Двостадійний процес був продемонстрований в лабораторному масштабі шляхом виконання першої стадії поетапного способу в глиноземному тигелі та подаючи TiCl 4 в глиноземний тигель через трубку з глинозему або оксиду магнію, а потім, виконуючи другу стадію поетапного способу в глиноземному тигелі шляхом додавання магнію до TiCl2, що містить розплавлений MgCl2. Виконуючи експерименти в глиноземному тигелі, проходження електричного струму, по суті, порушувалося та, виконуючи експерименти поетапного способу в дві стадії та при різних періодах часу, лінія подачі містку з розплавленої солі між магнієм (або відновлюючим металом) та TiCl4 була порушена. Однак, при використанні реакційної ємності, вкритої гліноземом з деякими з більш реакційноздатними відновлюючими агентами, глинозем реагує з відновлюючим агентом, та це є фактично неможливим для виробництва титану, тому що не відповідає технічним умовам промислового використання кисню, тому що глинозем є занадто реакційноздатним. Тільки оксиди, які можуть використовувати, що є достатньо неактивними до відповідних зазначених відновлюючих агентів, є оксидами кальцію, скандію та ітрію. На жаль, дані оксиди є занадто незручними або дорогими, щоб їх використовувати як облицювальні матеріали. До того ж, поетапний спосіб виробництва титанового порошку буде дорожчим, ніж безперервне виробництво. Таким чином, розглянувши вищезазначені технічні проблеми у виробництві порошку титану винахідники на даний момент пропонують наступний винахід. Короткий опис винаходу Для подолання проблеми утворення блокувань лінії подачі, а також надмірного забруднення киснем продукту порошку титану, винахідники пропонують, що відновлення повинно проводитися в безперервному процесі в дві або більше стадії в серіях реакторів, виготовлених зі сталі або інших металів, що зазвичай використовують в промисловості, де реактори на різних стадіях є електрично ізольованими один від одного. Електрична ізоляція може бути досягнута шляхом інгібування контакту між електропровідними матеріалами конструкції реакторів, вмістом реактора, опори, ліній подачі, виробничих ліній, тощо. Крім того, розплавлена сіль в будь-яких двох з реакторів не може вступати у фізичний контакт з розплавленою сіллю будь-якого з інших реакторів. Таким чином, відповідно до першого аспекту винаходу передбачається безперервний спосіб виробництва порошку титану в розплавленому сольовому середовищі, використовуючи відомі механізми реакцій, згаданий спосіб включає стадії: - взаємодія в першій реакційній зоні в розплавленій солі TiCl 4 з реагентами, що безперервно подаються в першу реакційну зону, згадані реагенти вибрані з частинок Ti, достехіометричної кількості відновлюючого агенту та суміші металічного титану та достехіометричної кількості відновлюючого агенту, з утворенням Ti суб-хлориду; - безперервна передача Ti суб-хлориду, що містить солі, з першої реакційної зони у другу реакційну зону, яка є електрично, іонно, або як електрично, так і іонно ізольованими від першої реакційної зони; - взаємодія у другій реакційній зоні Ti суб-хлориду з відновлюючим металом з утворенням дисперсних порошків Ti та розплавленої солі; - вилучення частини суспензії порошку Ti в розплавленій солі з другої реакційної зони в напрямку пристрою обробки для відокремлення порошку Ti від солі; та - необов'язково, безперервне повернення на повторний цикл частини суспензії порошку Ti в розплавленій солі в другому реакторі, з другого реактора до першого реактора. У зазначеному способі, в якому суб-хлорид Ti, що передається, та який містить сіль, знаходиться в розплавленому стані, диспергований в згаданій розплавленій солі, яка передається між реакційними зонами, так що безперервний потік розплавленої солі перетікає з першої реакційної зони у другу реакційну зону, та навпаки розбивають на дискретні краплі розплавленої солі, тим самим порушуючи фізичний контакт між розплавленою сіллю в першій та другій реакційних зонах, тим самим, підтримуючи електричну й іонну ізоляцію двох реакційних зон. Альтернативно, в якому сіль, що передається, є в твердому стані, сіль затвердіває до переходу між реакційними зонами, тим самим, порушуючи фізичний контакт між потоком розплавленої солі в першій та другій реакційних зонах та, тим самим, підтримуючи іонну ізоляцію двох реакційних зон. 2 UA 113145 C2 5 10 15 20 2530 35 40 45 50 55 Даний спосіб може включати викристалізування порошку титану, внаслідок чого кристалічний порошок Ti утворюється в другій реакційній зоні. Кристалізації у другій реакційній зоні може відбуватися при температурі від 600 °C до температури α → β переходу близько 882 °C, в результаті чого утворюється кристалічний α-Ti порошок, який є прийнятним для безпосереднього застосування в порошковій металургії. Час проходження кристалізації може становити від 2 до 12 годин. Кристалічний порошок Ti може містити, переважно, кристали альфа-титану. Кристали альфа-титану можуть мати розмір менше 500 мкм, як правило, від 5 до 350 мкм. Частинки α-Ti можуть бути переважно у формі монокристалів з правильними формами, з плоскими поверхнями та гострими краями, а не агломератами більш дрібних кристалів. Титан, що вводять в перший реактор, можуть отримувати, наприклад, з промислових відходів, перероблених на частки досить малих розмірів для простоти використання. Спосіб може включати більш двох реакційних зон, в такому випадку різні реакційні зони є електрично ізольованими одна від одної, по суті, як описано вище для двох реакційних зон. Як правило, Ti суб-хлорид є, в основному, TiCl2. Реакційні зони можуть бути частиною однієї реакційної ємності, виготовленої з прийнятного матеріалу або матеріалів, щоб досягти електричну ізоляцію зон. Реакційні зони, однак, можуть бути окремими реакторними ємностями, що розташовані на відстані одна від одної, щоб досягти електричну ізоляцію з інгібованим контактом через сполучаючий трубопровід та допоміжне обладнання. Реакторні ємності можуть бути виготовлені із сталі. Як правило, повинна б бути використана низьколегована сталь, але, крім того, можуть бути прийнятними високого хромовані сталеві сплави. 18/8 нержавіюча сталь є не бажаною при використанні магнію, але може бути прийнятною при використанні Na або Li, як відновлюючих агентів. Mo є хімічно прийнятним, але вважається занадто дорогим. Дисперсія може бути досягнена за допомогою розподільного пристрою, розташованого в трубі для перенесення, як правило, якщо труба для перенесення входить в реакторну ємність. Розподільний пристрій може бути відокремлений від труби для перенесення, але бути в потоковому зв'язку з ним. Відповідно до другого аспекту винаходу передбачається розташування входу до реакційної зони прийнятне для безперервної роботи способу винаходу, де згадане розташування входу включає: - з'єднуючі засоби, передбачені на вході в реакторну ємність; та - ізолюючий елемент, виконаний з електроізоляційного матеріалу, є зкомпонованим так, щоб бути розташованими між з'єднуючими засобами на ємності та лінією подачі, що повинна сполучатися з ними таким чином, щоб з'єднуючі засоби залишалися електрично ізольованими від лінії подачі. З'єднуючі засоби можуть бути фланцевими з'єднаннями. Ізолюючий елемент може бути ізоляційним диском, який вставляють між двома фланцями, один на реакторній ємності, та інший на лінії подачі, що повинна сполучатися з ними. Відповідно до третього аспекту винаходу передбачається кристалічний порошок Ti, який одержують в розплавленому сольовому середовищі, де згаданий порошок містить, головним чином, кристали альфа-титану і, таким чином, безпосередньо застосовується в порошковій металургії. Кристали альфа-титану можуть мати розмір менше 500 мкм, як правило, менше 350 мкм. Кристали альфа-титану можуть мати розмір менше 250 мкм. Опис прикладу винаходу Винахід зараз буде описаний шляхом наведення прикладу, який його не обмежує, з посиланнями на супровідні схематичні креслення та СЕМ зображення. На кресленнях. На фігурі 1 показано, на схематичному зображенні, структуру процесу за винаходом; На фігурі 2 показано, на схематичному зображенні, інше втілення винаходу; На фігурі 3 показано зображення з'єднуючого пристрою за винаходом; Фігура 4 є зображенням СЕМ кристалічного порошку Ti за винаходом, та Фігура 5 є зображенням СЕМ кристалів Ti та пористого матеріалу. На фігурі 1, як показано, в першому реакторі 10, TiCl4 реагує з порошком Ti, який одержують в другому реакторі 12 та повертають з нього в цикл, утворюючи, головним чином, суб-хлорид Ti - TiCl2. TiCl2, що міститься в розплавленій солі, переливається з першого реактора в другий реактор, в який він потрапляє через газовий простір 14 над розплавленою сіллю 16 в другому реакторі 12 таким чином, щоб безперервний потік солі, що переливається, розбивався 18 3 UA 113145 C2 5 10 15 20 25 30 35 40 45 50 55 60 (диспергувався/ розбризкувався) на дискретні краплі, що порушують фізичний контакт між розплавленою сіллю в першому та другому реакторах. Далі TiCl2 реагує з розплавленим відновлюючим металом (в прикладі показано з натрієм) з утворенням диспергованого кристалічного порошку Ti та розплавленої солі (в прикладі показано розплавлений NaCl). Частину 22 суспензії порошку Ti в розплавленій солі 20, вилучають з другого реактора та передають вниз за потоком до пристроїв обробки для відокремлення порошку Ti від солі, а частину його повертають в перший реактор. Потік, що повертають в цикл, 24 також вводять в перший реактор таким чином, щоб дозволити йому сформувати дисперговані краплі 26 для того, щоб порушити фізичний контакт між розплавленою сіллю в першому та другому реакторах. В альтернативному способі на фігурі 2, TiCl4 взаємодіє з сумішшю достехіометричної кількості відновлюючого металу та потоку, що повертають в цикл, 24 порошку титану, суспендованого в розплавленій солі 16, на першій стадії в реакторі 10 для утворення субхлориду титану (TiCl2 або TiCl3) та хлоридною солі відновлюючого металу 16. Відновник (в даному випадку показано, як магній) диспергують на або в солі, та, наприклад, шляхом виготовлення реактора досить великого розміру, металічний магній споживається так швидко, що він не може вступати в контакт з металевою стінкою реактора. Отже, титан не може утворюватися та блокувати входи подачі TiCl4, та тільки титан, що може утворюватися, утворюється в об'ємному сольовому середовищі в другій реакційній зоні, де суб-хлориди Ti вступають в контакт з більш диспергованим відновлюючим металом. Продукт з першого реактора 10, суспензія кристалічного порошку титану та суб-хлориди титану в розплавленій хлоридній солі 16 відновлюючого металу, перетікає до другого реактору 12, який є електрично ізольованим від першого реактора 10. Тут суб-хлориди титану вступають в контакт з невеликим надлишком відновлюючого металу для того, щоб гарантувати, що субхлориди перетворюються на кристалічний титан до того як кристалічний титан відокремлюють від хлоридних солей в наступних процесах. На фігурі 3 показана конструкція типового розташування труби 40, що дозволяє розплавленій солі надходити в реактор. Розташування гарантує те, що труба подачі є електрично ізольованою від реактора, та, крім того, запобігає стіканню солі в боки реактора, тільки, щоб падати в розплавлену сіль через газовий простір у верхній частині реактора. Пристрій також гарантує, що не існує фізичного контакту між сіллю та неметалевим ізоляційним диском. Щоб переконатися, що потік розплавленої солі руйнується на маленькі частинки, коли він падає вниз через газовий простір, розподіляючий пристрій, як правило, встановлюють в точці виходу солі з труби подачі, щоб сприяти розпиленню або диспергуванню потоку розплавленого солі. У пристрої 40, верхівка реактору 50 має фланець, на якому кріпиться лінія подачі розплавленої солі 42 за допомогою фланця лінії подачі, який кріпиться до фланця верхівки реактора, використовуючи електрично ізольовані болти (не показані), які проходять через отвори 46 в обох фланцях. Ізолюючий диск 48 є затиснутим між фланцями так, що коли лінія подачі розплавленої солі кріпиться на верхівці реактора 50, лінія подачі 42 є електрично ізольованою від неї. Труба подачі 42 проходить у простір 52 в реакторі вище розплавленої солі, так що розплавлену сольову суміш можуть вводити в реактор при збереженні ізоляції. Фігури 4 та 5 показують СЕМ зображення кристалічного порошку Ti, що одержують в процесі. Спосіб за втіленнями продукує хімічно активний кристалізований порошок Ti в робочому розплавленому сольовому середовищі в діапазоні 600-882 °C. Продукт є, в першу чергу, кристалами альфа-титану, про що свідчать гексагональні форми, так як альфа-титан має форму гексагональної щільної упаковки (ГЩУ) кристалічної ґратки. Гексагональна щільна упаковка (ГЩУ) кристалічної ґратки титану є тривимірним шестикутником, найбільш ефективним, стабільним та стійким до напруг в металевих кристалічних структурах. Кристали можуть вирощувати до різних розмірів, з регульованими параметрами включаючи: час перебування, температуру, зворотне перемішування, співвідношення реагентів, тощо. В реакторі може бути зворотне перемішування при кристалізації α-Ti, 2-ий реактор на фігурах 1 та 2 - від поршневого режиму потоку до завершення зворотного перемішування, як в ідеальному безперервному потоці, що перемішується мішалкою ємності реактора, що передбачає час перебування від 2 до 12 годин, як правило, від 3 до 8 годин. Співвідношення реагентів становить від стехіометричного надлишку TiCl 4 5 % до стехіометричного надлишку відновлюючого металу 5 %, переважно стехіометричний надлишок TiCl4 становить від 0 до 3 %. 4 UA 113145 C2 5 10 15 На фігурі 4, тверді структури є кристалом титану розміром ~250 мкм, з деякою кількістю пористого порошку титану безпосередньо праворуч. Механізми реакції утворення даних типів порошку титану відрізняються. Вважається, що кристали формуються за рахунок реактивної кристалізації в реакторі з перемішуванням, в той час як пористі форми утворюються за рахунок електронно опосередкованої реакції на провідних поверхнях, таких як бічні стінки та інші металеві деталі всередині реактора. Можливість керувати процесом за винаходом, таким чином, щоб зводити до мінімуму або навіть повністю усувати утворення пористої форми. На фігурі 5 нижче проілюстровано різницю між пористоподібним порошком (в центрі) та кристалами (навколишні). При завершенні елементарного скану пористоподібний порошок, завдяки площі поверхні та потенціалу для захоплення хлору, містить набагато більше домішок (О2, N2, Fe, Cr), ніж кристали Ti. Як видно на фігурі 5 за способом винаходу виробляється унікальний порошок, який не очікувано не вимагає додатковий помел, щоб руйнувати спечені/зв'язані структури, як і в багатьох інших процесах виробництва титанових порошків. Переваги винаходу, як показано вище, включають пряме безперервне виробництво кристалічного порошку титану, використовуючи звичайні промислові матеріали та процеси. Додатковою очікуваною перевагою винаходу є те, що кристалічний порошок титану, який виробляється, є прийнятним для безпосереднього застосування в порошковій металургії, без необхідності попереднього помелу. 20 ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 60 1. Безперервний спосіб виробництва порошку титану в розплавленому сольовому середовищі за відомими реакціями співпропорціонування, де згаданий спосіб включає стадії, на яких: в першій реакційній зоні в розплавленій солі ТіСl4 піддають реакції з частинками Ті з утворенням субхлориду Ті; передають субхлорид Ті, що містить солі, з першої реакційної зони у другу реакційну зону, яка є електрично, іонно або як електрично, так і іонно ізольованою від першої реакційної зони; у другій реакційній зоні субхлорид Ті піддають реакції з відновлюючим металом з утворенням диспергованого порошку Ті та розплавленої солі; вилучають частину суспензії порошку Ті в розплавленій солі, еквівалентну загальній кількості частинок Ті, що вводять у спосіб, з другої реакційної зони в напрямку пристрою обробки для відокремлення порошку Ті від солі. 2. Спосіб за п. 1, де повертають в цикл частину вказаного порошку Ті в розплавленій солі до першого реактора. 3. Спосіб за п. 1, в якому субхлорид Ті, що містить сіль, затвердіває, до того, як його передають між реакційними зонами, тим самим порушують фізичний контакт між субхлоридом Ті, що містить сіль, в першій та другій реакційних зонах, тим самим зберігаючи іонну ізоляцію двох реакційних зон. 4. Спосіб за п. 1, тому числі, коли субхлорид Ті, що містить сіль, є розплавленим, диспергування розплавленого субхлориду Ті, який містить сіль, є таким, при якому його передають між реакційними зонами, так що безперервний потік розплавленої солі, що перетікає з першої реакційної зони до другої реакційної зони, навпаки, руйнується на дискретні краплі розплавленої солі, таким чином, щоб порушити фізичний контакт між розплавленою сіллю в першій та другій реакційних зонах, тим самим зберігаючи іонну ізоляцію двох реакційних зон. 5. Спосіб за будь-яким одним з попередніх пунктів, де спосіб включає викристалізовування порошку Ті, так що кристалічний порошок Ті утворюється в другій реакційній зоні. 6. Спосіб за п. 5, де кристалізацію у другій реакційній зоні проводять при температурі від 600 °C до 882 °C, в результаті чого кристалічний порошок Ті утворюється в формі -Ті. 7. Спосіб за будь-яким одним з попередніх пунктів, де спосіб включає більше ніж дві реакційні зони, де в цьому випадку різні реакційні зони є електрично ізольованими одна від одної. 8. Спосіб за будь-яким одним з попередніх пунктів, де субхлоридом Ті, переважно, є ТіСl2. 9. Спосіб за будь-яким одним з попередніх пунктів, де реакційні зони знаходяться в одній або більше реакторних ємностях, виготовлених зі сталі, що вибирають з низьколегованої сталі, високохромованого сплаву сталі або Мо сплаву сталі. 10. Вхідний пристрій реакційної зони для безперервного способу виробництва порошку титану в розплавленій солі за будь-яким з попередніх пунктів, де згаданий вхідний пристрій включає: з'єднуючі засоби, передбачені на вході в реакторну ємність; та ізолюючий елемент, виконаний з електроізоляційного матеріалу, який є скомпонованим так, щоб бути розташованим між з'єднуючими засобами на ємності та лінією подачі, що повинна 5 UA 113145 C2 5 сполучатися з ними таким чином, щоб з'єднуючі засоби залишалися електрично ізольованими від лінії подачі. 11. Пристрій за п. 10, в якому з'єднуючими засобами є фланцеві з'єднання. 12. Пристрій за п. 10, в якому ізолюючим елементом є ізолюючий диск, який вставлено між двома фланцями, один на реакторі, а інший на лінії подачі, щоб сполучити їх. 6 UA 113145 C2 7 UA 113145 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюTitanium powder production process

Автори англійськоюVan Vuuren, David, Steyn, Oosthuizen, Salomon, Johannes

Автори російськоюВан Вурен Давид Стэйн, Остейзен Саломон Йоханнес

МПК / Мітки

МПК: C22B 34/12, B22F 9/18, B22F 1/00, B22F 9/20

Мітки: порошку, одержання, титану, спосіб

Код посилання

<a href="https://ua.patents.su/10-113145-sposib-oderzhannya-poroshku-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання порошку титану</a>

Попередній патент: Стійкі до фагів молочнокислі бактерії для текстурування харчових продуктів

Наступний патент: Спосіб отримання in vitro гетеродимерного білка

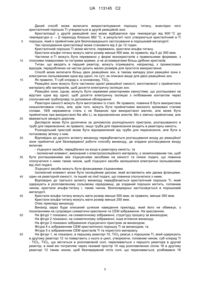

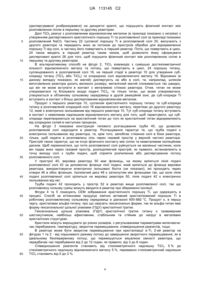

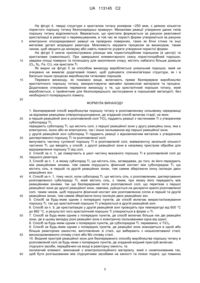

Випадковий патент: Система живлення двигуна з запалюванням від стиснення