Спосіб і установка для виробництва титанового шлаку з ільменіту

Формула / Реферат

1. Спосіб виробництва титанового шлаку з ільменіту, який полягає в тому, що:

а) частково відновлюють гранульований ільменіт з відновлюючою речовиною в реакторі (6) відновлення при температурі щонайменше 900 °С,

б) передають частково відновлений гарячий ільменіт, отриманий в операції а), в електричну піч (12),

в) плавлять ільменіт в електричній печі (12) у присутності відновлюючої речовини для утворення рідкого чавуну і титанового шлаку, і

г) вивантажують титановий шлак з електричної печі (12),

який відрізняється тим, що відхідний газ з реактора (6) відновлення вводять в котел-утилізатор (20) тепла.

2. Спосіб за п. 1, який відрізняється тим, що реактором відновлення є барабанна піч або реактор, що містить циркулюючий псевдозріджений шар.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що відхідний газ електричної печі (12) вводять в котел-утилізатор (20) тепла.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відхідний газ електричної печі (12) охолоджують та/або очищають перед введенням в котел-утилізатор (20) тепла.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед подачею в електричну піч (12) частково відновлений гарячий ільменіт піддають магнітній сепарації, і магнітну фракцію, отриману таким чином, завантажують в електричну піч (12).

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що надлишкове тверде паливо з реактора (6) відновлення, відділене магнітною сепарацією, вводять в котел-утилізатор (20) тепла і спалюють в ньому.

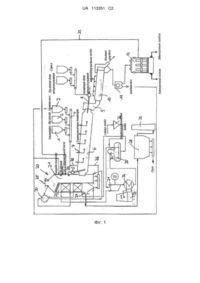

7. Установка для виробництва титанового шлаку з ільменіту, зокрема, для здійснення способу за будь-яким з попередніх пунктів, яка має:

реактор (6) відновлення для часткового відновлення гранульованого ільменіту при температурі щонайменше 900 °С,

магнітний сепаратор (11) для відділення відновленого ільменіту від немагнітної фракції магнітною сепарацією, і

електричну піч (12) для виплавки ільменіту в присутності відновлюючої речовини для отримання титанового шлаку і чавуну,

яка відрізняється тим, що з реактором (6) відновлення з'єднано котел-утилізатор (20) тепла.

8. Установка за п. 7, яка відрізняється тим, що котел-утилізатор (20) тепла має ділянку (21) передачі тепла випромінюванням і ділянку (22) конвекційної передачі тепла, причому ділянка (21) передачі тепла випромінюванням з'єднано з реактором (6) відновлення.

9. Установка за п. 7 або п. 8, яка відрізняється тим, що додаткові пальники (24) встановлено в бічній стінці котла-утилізатора (20) тепла.

10. Установка за будь-яким з пп. 7-9, яка відрізняється тим, що реактор (6) відновлення є барабанною піччю.

11. Установка за будь-яким з пп. 7-9, яка відрізняється тим, що реактор (6) відновлення має циркулюючий псевдозріджений шар.

12. Установка за будь-яким з пп. 7-11, яка відрізняється тим, що за реактором (6) відновлення розташовано охолоджувач (10).

13. Установка за будь-яким з пп. 7-12, яка відрізняється тим, що за котлом-утилізатором (20) тепла розташовано паровий барабан (30) і турбогенератор (31) для отримання енергії.

14. Установка за будь-яким з пп. 7-13, яка відрізняється тим, що має зворотний трубопровід (23) для передачі відхідного газу від електричної печі (12) у котел-утилізатор (20) тепла.

Текст

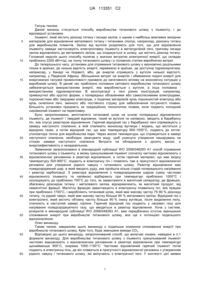

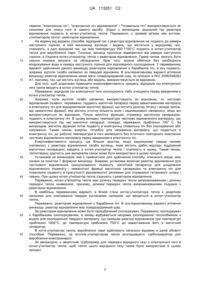

Реферат: Спосіб виробництва титанового шлаку з ільменіту включає операції: а) часткове відновлення гранульованого ільменіту з відновлюючою речовиною в реакторі (6) відновлення при температурі щонайменше 900 °С, б) передача частково відновленого гарячого ільменіту, отриманого в операції а), в електричну піч (12), в) плавлення ільменіту в електричній печі (12) у присутності відновлюючої речовини для утворення рідкого чавуну і титанового шлаку, і г) вивантаження титанового шлаку з електричної печі (12). Відхідний газ з реактора (6) відновлення вводять в котел-утилізатор (20) тепла. UA 113351 C2 (12) UA 113351 C2 UA 113351 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід стосується способу виробництва титанового шлаку з ільменіту, і до відповідної установки. Ільменіт, який містить діоксид титану і оксиди заліза, є одним з найбільш важливих вихідних матеріалів для відновлення металевого титану і титанових сполук, наприклад, діоксину титану для виробництва пігментів. Залізо від вугілля розділяють для того, що для відновлення ільменіту завжди застосовують електроплавку ільменіту в металургійній печі, причому оксиди заліза відновлюють до металевого заліза, що осаджується зі шлаку, що містить діоксид титану. Головний недолік цього способу полягає у значних витратах електричної енергії, що складає приблизно 2200 кВт•год. на тонну титанового шлаку і є головною статею виробничих витрат. До теперішнього часу, установки для отримання титанового шлаку є економічно доцільними тільки в країнах, де низька вартість енергії, переважно в країнах, де доступна гідроенергетика, наприклад, у Канаді чи Норвегії, або, де енергію отримують з вугілля низької вартості, наприклад, у Південній Африці. Збільшення витрат на енергію і обмеження подачі енергії для енергоємних галузей промисловості призвело до негативного впливу на економічну ситуацію у виробників шлаку. В даний час приблизно половини світового виробництва титанового шлаку забезпечується використанням енергії, яка виробляється з вугілля, а інша половина використанням гідроенергетики. В експлуатації є печі різних конструкцій, наприклад, прямокутної або круглої форми, з попередньо обпаленими або самоспікливими електродами, порожнистими або твердими електроди, з подачею матеріалів крізь порожнистий електрод або крізь склепіння печі, змінного або постійного струму для забезпечення потужності плавки. Більшість установок працюють за традиційною технологією плавки, коли подають холодний сировинний ільменіт на переплавку. Було запропоновано, виготовляти титановий шлак на основі попередньо відновленого ільменіту, де ільменіт і твердий відновник, такий як вугілля чи напівкокс, вводять в барабанну піч, яка слугує реактором відновлення. Гарячий відхідний газ з барабанної печі спрямовують у камеру наступного спалення, в якій спалюють моноксид вуглецю і водень, що міститься у відхідних газах, а потім відхідний газ, що має температуру 900-1000°С, подають до котлаутилізатора тепла для виробництва пари. Через високі температури, що отримуються в камері наступного спалення, необхідно закачувати воду, щоб уникнути утворення нашарувань на стінках камери наступного спалення. Витрати на обладнання є досить високі, а енергоефективність є незадовільною. Заявником запропоновано в міжнародній публікації WO 2006/048283 А1 спосіб отримання титанового шлаку з ільменіту, в якому гранульований ільменіт спочатку частково відновлюють з відновлюючою речовиною в реакторі відновлення, а потім гарячий матеріал, що має вхідну температуру 500-900°С, подають в електричну піч і плавлять там в присутності відновлюючої речовини для утворення рідкого чавуну і титанового шлаку. Реактор відновлення має псевдозріджений шар, в який вводять руду, яка пройшла кілька стадій попереднього нагрівання і реактор карбонізації. З реактора відновлення з псевдозрідженим шаром суміш частково відновленого ільменіту та напівкокс відбирають при температурі приблизно 1000°С і охолоджують до приблизно 700°С до того, як завантажити в магнітний сепаратор, де фракцію, збагачену діоксидом титану і металевого заліза, відокремлюють, як магнітний продукт, від немагнітної фракції. Магнітну фракцію завантажують в електричну плавильну піч, яка працює при приблизно 1700°С, і виробляють титановий шлак, який має масову частку 75-90 % діоксиду титану, та рідкий чавун, який має масову частку більше 94 % металевого заліза. Відхідний газ з електропечі, який містить об'ємну частку більше 90 % окису вуглецю, після видалення пилу, спалюють в наступній камері горіння. Гарячий відхідний газ подають у нагрівач газу для нагрівання псевдозріджуючого газу, що вводиться в реактор відновлення. Хоча у системі, розкритій в міжнародній публікації WO 2006/048283 А1, вже передбачено істотне зменшення споживання енергії при виробництві титанового шлаку, все ще є потенціал подальшого вдосконалення. Опис винаходу Таким чином, завданням цього винаходу є подальше зниження споживання енергії при виробництві титанового шлаку. Крім того, буде зменшено викиди CO 2. Відповідно до цього винаходу, запропонований спосіб, що включає ознаки, наведені в п.1 формули винаходу. Для виробництва титанового шлаку з ільменіту гранульований ільменіт частково відновлюють з відновлюючою речовиною в реакторі відновлення при температурі щонайменше 900°С, зокрема 1000-1150°С. Частково відновлений гарячий ільменіт потім подають в електричну пічь, де він плавиться в присутності відновлюючої речовини з утворенням рідкого чавуну і титанового шлаку, які вилучають з електричної печі. У контексті цієї заявки 1 UA 113351 C2 5 10 15 20 25 30 35 40 45 50 55 терміни "електрична піч", "електрична піч відновлення" і "плавильна піч" використовуються як синоніми для опису того ж самого засобу. Згідно з винаходом, відхідний газ реактора відновлення подають в котел-утилізатор тепла. Переважно, є прямий зв'язок між котломутилізатором тепла і реактором відновлення. На відміну від відомих способів, відхідний газ з реактора відновлення не подають до камери наступного горіння, в якій монооксид вуглецю і водень, що містяться у відхідному газі, спалюють, а далі відхідний газ, що має температуру 900-1100°С подають в котел-утилізатор тепла для вироблення пари. Точніше, винахід пропонує відмовитися від камери наступного горіння, а з'єднати котел-утилізатор тепла з реактором відновлення. Таким чином, можуть бути значно знижені витрати на обладнання. Крім того, можна обійтися без необхідного впорскування води в камеру наступного горіння для відповідного охолодження. У переважному варіанті здійснення даного винаходу реактором відновлення є барабанна піч, в яку подають, зокрема, вугілля та/або напівкокс як твердий відновник. В альтернативному варіанті втілення винаходу реактор відновлення може мати псевдозріджений шар, як описано в WO 2006/048283 A1, причому, газ, що містить вуглець або водень, використовується як відновник. Для того, щоб додатково підвищити енергоефективність процесу, відхідний газ електричної печі також вводять в котел-утилізатор тепла. Переважно, відхідний газ електричної печі охолоджують і/або очищають перед введенням в котел-утилізатор тепла. Зокрема, коли вугілля та/або напівкокс використовують як відновник, то частково відновлений ільменіт, переважно, піддають магнітній сепарації перед завантаженням матеріалу в електричну піч для відокремлення магнітної фракції, що містить діоксид титану і оксиди заліза, від немагнітної фракції, яка містить істотну кількість золи і надлишкового напівкоксу, якщо він використовується як відновник. Тільки магнітну фракцію, отриману магнітною сепарацією, подають в електричну піч. В цьому випадку температура частково відновленого матеріалу, що 0 використовується під час магнітної сепарації, складає, переважно, приблизно 700 С. За винаходом, магнітну фракцію потім подають в електричну плавильну піч без охолодження або нагрівання. Таким чином, енергію, потрібну для нагрівання матеріалу, що подається в електричну піч, до робочої температури в печі мінімізують без істотного повторного окислення частково відновленого матеріалу перед введенням в електричну піч. Енергоефективність процесу, ще більше зростає, якщо надлишкове тверде паливо (напівкокс) з реактора відновлення та/або вуглець, який містить дрібні відходи, відділений магнітною сепарацією, вводять в котел-утилізатор тепла і спалюють в ньому. Таким чином, теплотворну здатність цих матеріалів також може бути використано в цьому процесі. Установка за винаходом, яка є прийнятною для здійснення способу, описаного вище, має ознаки за пунктом 7 формули винаходу. Зокрема, установка включає реактор відновлення для часткового відновлення гранульованого ільменіту, магнітний сепаратор для розділення відновленого ільменіту і немагнітної фракції магнітною сепарацією та електричну піч для плавлення ільменіту в присутності відновлюючої речовини для отримання титанового шлаку і чавуну. При цьому котел-утилізатор тепла з'єднують з реактором відновлення. Переважно, котел-утилізатор тепла має ділянку передачі тепла випромінюванням і ділянку передачі тепла конвекцією, причому, ділянка передачі тепла випромінюванням з'єднана з реактором відновлення. В найбільш переважному варіанті, в бічній стінці котла-утилізатора тепла є додаткові пальники для спалювання твердих вуглецевих залишків, що вводяться в котел-утилізатор тепла. Переважно, реактором відновлення є барабанна піч. В альтернативному варіанті втілення винаходу, реактор відновлення має псевдозріджений шар. За реактором відновлення може бути передбачений охолоджувач. Переважно, охолоджувач є барабанним охолоджувачем, в якому відбувається непряме охолодження теплообміном з водою для охолодження твердого матеріалу, що залишає реактор відновлення при температурі приблизно 1000°С, до температури приблизно 700°С до завантаження його в магнітний сепаратор. В котлі-утилізаторі тепла, вироблення пари здійснюють загально відомим в даній області способом. Переважно, за котлом-утилізатором тепла розташовують турбогенератор для вироблення електроенергії. За винаходом, є зворотний трубопровід для передачі відхідного газу з електричної печі в котел-утилізатор тепла, щоб тепло цього відхідного газу також було використане в цьому процесі. 2 UA 113351 C2 5 10 15 20 25 30 35 40 45 50 55 60 Далі винахід буде описано більш детально на прикладі переважного варіанту втілення винаходу та доданих креслень. Всі описані і/або показані ознаки утворюють власно предмет цього винаходу сам по собі або в будь-якій комбінації, незалежно від їх включення до формули винаходу або їх зворотного посилання. Короткий опис креслень На фіг. 1 показано схему установки відповідно до цього винаходу. На фіг. 2 показано діаграму, де порівнюються потужності, викиди CO 2 і витрат енергії на установках попередніх рівнів техніки і на установці за цим винаходом. На фіг. 3 показано можливу щорічну економію енергетичних витрат, якщо даний винахід застосовано в існуючій установці для виробництва титанового шлаку. Опис кращих варіантів втілення У способі виробництва титанового шлаку з ільменіту (фіг.1) суміш ільменіту і вугілля та/або напівкоксу подають з бункерів 1, 2, 3 на роликовий живильник 4 або еквівалентний пристрій живлення і далі подають в газонепроникний подвійний маятниковий клапана 5, а звідти до вхідної ділянки реактора 6 відновлення, зокрема, барабанної печі. Барабанна піч, переважно, має нахил 1-3 %, щоб забезпечити рух твердого матеріалу крізь реактор. Технологічне повітря вводять в барабанну піч крізь повітряні вентилятори 7 в оболонці реактора. Додаткове вугілля для регулювання температури та/або сірку, при необхідності часткового видалення марганцю, і повітря вводять в протитечії крізь фурму 8. У реакторі 6 відновлення ільменіт частково відновлюють з допомогою відновлюючих речовин, зокрема, вугілля і напівкоксу, при температурі 1000-1150°С, зокрема приблизно 1100°С, до ступеня металізації приблизно 70 %, базуючись на вміст заліза. З реактора 6 відновлення суміш частково відновленого ільменіту та надлишкового напівкоксу при температурі приблизно 1100°С, безперервно виводять крізь жолоб 9 в барабанний охолоджувач 10, де її опосередковано охолоджують водою до температури приблизно 700°С. Як і барабанна піч, барабанний охолоджувач 10 трохи нахилений для забезпечення переміщення потоку матеріалу. На вихідному кінці барабанного охолоджувача 10 більш великі грудки руди видаляють, наприклад, з допомогою сита, подрібнюють та обробляють окремо, щоб відновити титан і залізо. Залишений матеріал завантажують в магнітний сепаратор 11 при температурі приблизно 700°С, де магнітний матеріал (двоокис титану і металеве залізо) відділяють від немагнітних матеріалів шляхом гарячої магнітної сепарації. Немагнітні матеріали включають, зокрема, золу і надлишковий напівкокс, що не використовуються для відновлення в реакторі 6 відновлення. Магнітну фракцію (відновлений ільменіт) потім завантажують в електричну піч 12 відновлення (плавильна піч), яка працює при приблизно 1700°С для отримання титанового шлаку, який має масову частку 75-90 % діоксиду титану, і рідкого чавуну, який має масової частки більше 94 % металевого заліза. Відхідний газ з реактора 6 відновлення вводять в котел-утилізатор 20 тепла, який має ділянку 21 передачі тепла випромінюванням і ділянку 22 передачі тепла конвекцією. Реактор 6 відновлення безпосередньо з'єднано з ділянкою 21 передачі тепла випромінюванням котлаутилізатора тепла. Додаткове тверде паливо, зокрема, надлишковий напівкокс, повернений з магнітного сепаратора 11 і повітря також вводять в котел-утилізатор 20 тепла, щоб сприяти горінню. Відхідний газ з електричної печі 12 відновлення, який містить значну кількість об'ємної частки часто більше 90 % окису вуглецю, після знепилювання, переважно, повертають в котелутилізатор 20 тепла по зворотному трубопроводу 23. Додаткові пальники 24 може бути встановлено в бічній стінці котла-утилізатора 20 тепла, щоб спалювати вуглець, який міститься в матеріалі. Аварійний клапан 25 активується при роботі в позаштатному режимі. Пил, осаджений в нижній частині котла-утилізатора 20 тепла, відводять і повертають в реактор 6 відновлення по лінії 26. Відхідний газ відводять з котлаутилізатора 20 тепла крізь випускний отвір 27 і очищають в електростатичному пиловловлювачі (ESP) 28 перед його вивантаженням крізь димову трубу 29. Залишений пил може бути повернуто у реактор 6 відновлення або повернуто до копальні у вигляді відходів. Тепло, що виробляється в котлі-утилізаторі 20 тепла використовується для отримання пари високого тиску в паровому барабані 30 при тиску 40-60 бар і температурі 350-600°С, переважно 400-540°С. Пар додатково нагрівають шляхом пропусканням його по ділянці 22 передачі тепла конвекцією котла-утилізатора 20 тепла і подають в турбогенератор 31 для вироблення електроенергії. Розширена пара конденсується в холодильнику 32, який пов'язаний з градирнею 33. Воду, отриману таким чином, деаерують в деаераторі 34 перед подачею в живильний резервуар 35 для використання у виробництві пари. Додаткова свіжа вода може бути додана після демінералізації в демінералізаторі 36. Потім воду пропускають по ділянці 22 конвекційної 3 UA 113351 C2 5 10 15 20 25 30 35 40 передачі тепла котла-утилізатора 20 тепла для попереднього нагрівання її перед введенням в паровий барабан 30. При використанні попередньо нагрітого, відновленого ільменіту, а також тепла від реактора 6 відновлення і електричної піч 12 відновлення споживання енергії електричною піччю 12 можуть бути зменшене приблизно на 60 % в порівнянні зі звичайною плавкою сировинного ільменіту. Крім того, можна істотно збільшити пропускну спроможність електричної печі 12 і поліпшити якість продукту за рахунок зменшення кількості золи, введеної в плавильну піч. Приклади На фіг. 2 показано вплив застосування попередньо відновленого ільменіту і використання прихованої теплоти з різних пристроїв установки на потужність, викиди CO 2 і споживання енергії в установці для виробництва титановий шлак. На фіг. 2, варіант А стосується стандартного способу, при якому ільменіт вводять в плавильну піч при кімнатній температурі (25°C) і з нульовою металізацією. У варіанті B ступінь металізації складає 70 %, але все ще ільменіт подають при температурі 25°С, а у варіанті С 0 температура додатково підвищена до 650 С. Варіант D стосується концепції, аналогічної варіанту C, де тепло від відхідного газу печі використовують в котлі-утилізаторі тепла. У варіанті E, додатково, надлишковий напівкокс, який виведений з барабанної печі, спалюють в котліутилізаторі тепла, а у варіанті F також відхідний газ з електропечі 12 повертають і використовують в котлі-утилізаторі тепла. Розмір електричної печі відновлення (плавильна піч) і потужність відповідних електричних трансформаторів є однаковою для всіх варіантів А - F. Найбільший вплив на зниження енергії забезпечується у варіантах С (використання відновленого ільменіту з 70 % металізацією і температурою подачі 650°C) і D (додаткове використання прихованої теплоти від відхідного газу барабанної печі для виробництва електроенергії). Варіант Е, додатково, включає спалення надлишкового напівкоксу розвантаження печі, а у варіанті F також присутнє спалення охолодженого і очищеного окису вуглецю (СО) і водню (H 2), що є у відхідному газі з електропечі. Додатково, енергетичну оптимізацію можна було б здійснити за рахунок використання фізичного тепла тих відхідних газів, які виходять з електричної печі при температурі приблизно 1400 – 1500° С в окремому котлі-утилізаторі тепла. Базовий варіант А відповідає найбільш поширеній на даний час звичайній технології виробництва титанового шлаку. Подача попередньо відновленого і попередньо підігрітого ільменіту відповідно до варіанту С знижує споживання електричної енергії на електроди електричної печі відновлення до приблизно 58 % величини, необхідної у варіанті А. Завдяки цьому продуктивність електричної печі відновлення може бути збільшена на приблизно 73 %. Шляхом додаткової енергетичної утилізації відхідних газів і надлишкового напівкоксу барабанної печі, а також відхідних газів електричної печі для виробництва електроенергії загальне споживання енергії електричною піччю на тонну титанового шлаку може бути додатково зменшене до приблизно 39 % величини у варіанті А. Це вже забезпечує енергію, необхідну для попереднього відновлення в барабанній печі і виробництва електроенергії. Отримані значення для варіантів А - F можна бачити з таблиці 1. Розрахунки були зроблені, базуючись на електричній плавильній печі з подачею холодної сировини, яка має річну продуктивність 250 000 тонн, як у варіанті А. Для подачі попередньо нагрітого (650°C) і попередньо відновленого ільменіту з 70 % металізацією продуктивність електричної плавильної печі такого ж розміру збільшується до 432 000 т/рік. 45 Таблиця 1 Витрати енергії електричної плавильної печі для виробництва титанового шлаку Варіант Титановий шлак Витрати енергії 50 A т/рік 250000 кВт•год./т 2143 % 100,0 B 366000 1575 73,5 C 432000 1356 63,3 D 432000 1009 47,1 E 432000 930 43,4 F 432000 844 39,4 У цьому прикладі, варіант D забезпечує зниження потужності у 1134 кВт•год. на тонну титанового шлаку. Якщо ціна дорівнює 1,0 цент США/кВт•год., то це призводить до зниження витрат у сумі 11,34 центів США на тонну шлаку. Якщо прийняти більш реалістичну ціну 5,0 центів США/ кВт•год., то це призводить до зниження витрат у сумі 56,70 доларів США на тонну, або приблизно 24,5 мільйонів доларів США на рік. На фіг. 3 показано можливі щорічні заощадження у варіантах C-F, що базуються на різниці цін на енергію. 4 UA 113351 C2 5 Іншою важливою перевагою комбінації барабанної печі з електричною плавильною піччю є зниження викидів CO2, що складає для варіанту F тільки 69 % викидів CO2 варіанта А. Це знижує викиди CO2 на рівні приблизно 1000 кг на тонну шлаку. Варіант B забезпечує помірне зниження викиду CO2 тільки завдяки додатковому викиду СО2 з установки відновлення. Це в основному компенсує знижений викид CO2, досягнутих за рахунок скорочення потреб в енергії електричної плавильної печі. Реальне зниження СО2 досягається завдяки подачі нагрітого ільменіту та використання прихованої теплоти для вироблення електроенергії. Таблиця 2 показує розрахункові викиди CO2 для варіантів A – F. Таблиця 2 Викид СО2 при виробництві титанового шлаку Варіант Титановий шлак Викид СО2 т/рік кг/т % A 250000 3376 100,0 B 366000 3155 93,4 C 432000 2887 85,5 D 432000 2419 71,6 E 432000 2440 72,3 F 432000 2322 68,8 10 15 20 25 30 35 40 45 Щодо зазначеного вище прикладу, приблизно 0,4 тонн чавуну одночасно виробляється на тонну титанового шлаку. Слід, таким чином, також розглянути відповідний викид CO 2 при зовнішньому виробництві чавуну. Стандартні значення складають приблизно 1500 кг СО 2 на тонну чавуну. Це додатково знижує викиди CO 2 приблизно від 600 кг СО2 до приблизно 1700 кг CO2 на тонну титанового шлаку. Список посилань 1 - живильний бункер (ільменіт) 2 - живильний бункер (вугілля) 3 - живильний бункер (напівкокс) 4 – живильник 5 - подвійний маятниковий клапан 6 - реактор відновлення 7 - повітряний вентилятор в оболонці реактора 8 – фурма 9 – жолоб 10 – охолоджувач 11 - магнітний сепаратор 12 - електрична піч відновлення (плавильна піч) 20 - котел-утилізатор тепла 21 - ділянка передачі тепла випромінюванням 22 - ділянка передачі тепла конвекцією 23 - зворотний трубопровід 24 – пальник 25 - аварійний клапан 26 – лінія 27 - випускний отвір 28 - електростатичний пиловловлювач 29 - димова труба 30 - паровий барабан 31 – турбогенератор 32 – холодильник 33 - градирня 34 – деаератор 35 - живильний резервуар 36 - демінералізатор ФОРМУЛА ВИНАХОДУ 50 1. Спосіб виробництва титанового шлаку з ільменіту, який полягає в тому, що: а) частково відновлюють гранульований ільменіт з відновлюючою речовиною в реакторі (6) відновлення при температурі щонайменше 900 °С, 5 UA 113351 C2 5 10 15 20 25 30 35 40 б) передають частково відновлений гарячий ільменіт, отриманий в операції а), в електричну піч (12), в) плавлять ільменіт в електричній печі (12) у присутності відновлюючої речовини для утворення рідкого чавуну і титанового шлаку, і г) вивантажують титановий шлак з електричної печі (12), який відрізняється тим, що відхідний газ з реактора (6) відновлення вводять в котел-утилізатор (20) тепла. 2. Спосіб за п. 1, який відрізняється тим, що реактором відновлення є барабанна піч або реактор, що містить циркулюючий псевдозріджений шар. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що відхідний газ електричної печі (12) вводять в котел-утилізатор (20) тепла. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відхідний газ електричної печі (12) охолоджують та/або очищають перед введенням в котел-утилізатор (20) тепла. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед подачею в електричну піч (12) частково відновлений гарячий ільменіт піддають магнітній сепарації, і магнітну фракцію, отриману таким чином, завантажують в електричну піч (12). 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що надлишкове тверде паливо з реактора (6) відновлення, відділене магнітною сепарацією, вводять в котел-утилізатор (20) тепла і спалюють в ньому. 7. Установка для виробництва титанового шлаку з ільменіту, зокрема, для здійснення способу за будь-яким з попередніх пунктів, яка має: реактор (6) відновлення для часткового відновлення гранульованого ільменіту при температурі щонайменше 900 °С, магнітний сепаратор (11) для відділення відновленого ільменіту від немагнітної фракції магнітною сепарацією, і електричну піч (12) для виплавки ільменіту в присутності відновлюючої речовини для отримання титанового шлаку і чавуну, яка відрізняється тим, що з реактором (6) відновлення з'єднано котел-утилізатор (20) тепла. 8. Установка за п. 7, яка відрізняється тим, що котел-утилізатор (20) тепла має ділянку (21) передачі тепла випромінюванням і ділянку (22) конвекційної передачі тепла, причому ділянка (21) передачі тепла випромінюванням з'єднано з реактором (6) відновлення. 9. Установка за п. 7 або п. 8, яка відрізняється тим, що додаткові пальники (24) встановлено в бічній стінці котла-утилізатора (20) тепла. 10. Установка за будь-яким з пп. 7-9, яка відрізняється тим, що реактор (6) відновлення є барабанною піччю. 11. Установка за будь-яким з пп. 7-9, яка відрізняється тим, що реактор (6) відновлення має циркулюючий псевдозріджений шар. 12. Установка за будь-яким з пп. 7-11, яка відрізняється тим, що за реактором (6) відновлення розташовано охолоджувач (10). 13. Установка за будь-яким з пп. 7-12, яка відрізняється тим, що за котлом-утилізатором (20) тепла розташовано паровий барабан (30) і турбогенератор (31) для отримання енергії. 14. Установка за будь-яким з пп. 7-13, яка відрізняється тим, що має зворотний трубопровід (23) для передачі відхідного газу від електричної печі (12) у котел-утилізатор (20) тепла. 6 UA 113351 C2 7 UA 113351 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and plant for producing titanium slag from ilmenite

Автори англійськоюFormanek, Lothar, Gaugenmaier, Johannes

Автори російськоюФорманек Лотар, Гаугенмаер Йоганнес

МПК / Мітки

МПК: C22B 5/18, C22B 34/12, C22B 4/08, C22B 5/10, C22B 5/14

Мітки: титанового, виробництва, ільменіту, шлаку, установка, спосіб

Код посилання

<a href="https://ua.patents.su/10-113351-sposib-i-ustanovka-dlya-virobnictva-titanovogo-shlaku-z-ilmenitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для виробництва титанового шлаку з ільменіту</a>

Попередній патент: Полімеркомпозит фрикційного призначення

Наступний патент: Спосіб очищення ємностей тимчасового зберігання кубового залишку від накопичених кристалічних осадів

Випадковий патент: Радіоакустичний спосіб вимірювання параметрів вітру і пристрій для його здійснення