Полімеркомпозит фрикційного призначення

Номер патенту: 113350

Опубліковано: 10.01.2017

Автори: Кальба Євген Миколайович, Юсько Михайло Михайлович, Кальба Андрій Євгенович, Юсько Юрій Михайлович, Мельник Олег Володимирович, Гарматюк Ростислав Тарасович

Формула / Реферат

Полімеркомпозит фрикційного призначення, що містить фенол-формальдегідну смолу, бутадієннітрильний каучук та дисперсні і волокнисті наповнювачі, який відрізняється тим, що як волокнистий наповнювач використовують мультикремнеземне волокно, а як дисперсні наповнювачі - доломітове борошно, червоний шлам, крокус, порошок алюмінію, стальну і латунну стружки, нафтовий кокс, спучений вермикуліт, барит і графіт при такому співвідношенні компонентів в композиті, мас.%:

фенолформальдегідна смола

6,5-7,5

бутадієннітрильний каучук

2,0-3,0

технічна сірка

0,4-0,6

стружка стальна

19,0-21,0

стружка латунна

4,5-5,5

порошок алюмінію

3,5-4,5

графіт

9,0-11,0

кокс

12,0-14,0

червоний шлам

4,0-5,0

доломітова мука

5,5-6,5

спучений вермикуліт

8,0-9,0

крокус

3,5-4,5

барит

9,0-11,0

мультикремнеземне волокно

4,5-5,5.

Текст

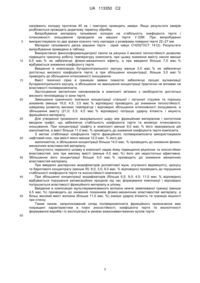

Реферат: Запропонований полімеркомпозит на основі фенол-формальдегідної смоли та бутадієннітрильного каучуку для формування фрикційного матеріалу, що характеризується високими механічними і зносостійкими властивостями та стабільністю коефіцієнта тертя, що дозволяє його використовувати у важконавантажених вузлах тертя. UA 113350 C2 (12) UA 113350 C2 UA 113350 C2 5 10 15 20 25 30 35 40 45 Винахід належить до області машинобудування, може використовуватися як фрикційний матеріал гальмівних конструкцій з підвищеним навантаженням. При формуванні фрикційних матеріалів на полімерній в'яжучій використовуються епоксидні, фенолформальдегідні, кремнійорганічні смоли та композиції на їх основі. Для наповнення композицій найбільш широко застосовують технічний вуглець, азбест, латунну стружку, барит та матеріали з абразивними властивостями. Відомий фрикційний матеріал (патент ФРН №1198997 39в-22/02), який містить: органічну зв'язку на основі фенолформальдегІдної смоли, азбест з короткими волокнами, фрикційні добавки, окисли металів, графіт та спечений фрикційний матеріал, який в своєму складі має мідь, олово, свинець, графіт, дисульфід молібдену і окис кремнію. Недоліком відомого фрикційного матеріалу є значна присутність азбесту з короткими волокнами, енергоємність процесу спікання фрикційного матеріалу та нестабільність коефіцієнта тертя. Відомий полімерспікний фрикційний матеріал (патент Україна №52734, С22С1/05, 15.01.2003, Бюл. № 1,2003р.), який містить полімерну зв'язуючу на основі фенолоформальдегідної смоли, азбест з короткими волокнами, фрикційні добавки, окисли металів, графіт та спечений фрикційний матеріал у вигляді таблеток на основі пористої бронзи. До складу таблеток фрикційного матеріалу діаметром 0,012 м на основі пористої бронзи входять: олово, свинець, залізо, графіт, пісок, борід титану та мідь. Даний фрикційний матеріал рекомендовано використовувати в низьконавантажених дискових гальмах автомобілів ЗАЗа і ВАЗа. До недоліків полімерспікного матеріалу належать: - трудомісткість та енергомісткість технологічного процесу при масовому виробництві; - неможливість використання даного фрикційного матеріалу у важконавантажених гальмівних системах. Найбільш близькою за технічною суттю до композиції, яка заявляється, є полімерна фрикційна композиція (патент Росія №2090578, С08І.61/10, 20.09.1997р.), яка містить (мас. %): резольна фенолоформальдегідна смола ΠΙ 5; бутадієннітрильний каучук 3-5; арамідне волокно 2,5-3,0; базальтове волокно 8-10; волостонід 2-10; вуглецевий модифікатор 10-12; глинозем 4-8; графіт 1-2; порошок міді 10-15; бронзова стружка 10-15; барит - що залишається до 100, (прототип). Недоліком даної полімерної фрикційної композиції є: - великий вміст волокнистих наповнювачів (арамідне волокно 2,5-3,0; базальтове волокно 810; волостонід 2-10), що призводить до нерівномірного їх розподілу по всьому об'єму фрикційного матеріалу і як наслідок - нерівномірне спрацювання гальмівної колодки по всій площині тертя; - в порівнянні з волокнистими наповнювачами вміст графіту мінімальний (1-2 мас. %), що зумовлює зниження зносостійкості і стабільності коефіцієнта тертя композита в умовах важконавантаженого експлуатування гальмівних колодок. Задачею винаходу є стабілізація коефіцієнта тертя і підвищення зносостійких властивостей як гальмівних колодок, так і гальмівних дисків, підвищення ефективності гальмування при високих швидкостях і багаторазовому гальмуванні, а також підвищення екологічної чистоти технологічного процесу виготовлення та експлуатації фрикційного матеріалу. Поставлена задача вирішується тим, що до складу безазбестового полімеркомпозита фрикційного призначення входить фенолформельдегідна смола, бутадієннітрильний каучук, волокнисті і дисперсні наповнювачі. Як волокнистий наповнювач використано мультикремнеземне волокно, а як дисперсні наповнювачі - доломітову муку, червоний шлам, крокус, порошок алюмінію, стальну і латунну стружки, нафтовий кокс, вермикуліт, барит і графіт при наступному співвідношенні компонентів в композиті, (мас. %): фенолформальдегідна 6,5-7,5 смола бутадієннітрильний каучук 2,0-3,0 технічна сірка 0,4-0,6 стружка стальна 19,0-21,0 стружка латунна 4,5-5,5 порошок алюмінію 3,5-4,5 графіт 9,0-11,0 кокс 12,0-14,0 червоний шлам 4,0-5,0 доломітова мука 5,5-6,5 1 UA 113350 C2 5 10 15 20 25 30 35 40 45 спучений вермикуліт 8,0-9,0 крокус 3,5-4,5 баритовий концентрат 9,0-11,0 мультикремнеземне волокно 4,5-5,5. Фенолоформальдегідна смола марки СФП-011а - поршкоподібне в'яжуче являє собою суміш новолачного фенолоформальдегідного в'яжучого і нітрильного каучуку, отриману спільною коагуляцією їх латексів. Масова частка уротропіну 6-9 %. Бутадієннітрильний каучук з вмістом акрилонітрилу 35-40 мас. У вигляді латексу СКН-40МС (на суху речовину) ТУ381032254-75, середньомасова молекулярна маса 200-300 тис. Каучук 3 аморфний. Густина 960-980 кг/м . Випускається у вигляді еластичних брикетів або порошку світло-коричневого кольору. При виробництві фрикційних матеріалів використовується як органічний модифікатор. Як агент вулканізації бутадієннітрильного каучуку використовують технічну сірку ГОСТ 12776. Стальну стружку (СДГ 1110), латунну стружку (Л63) та алюмінієвий порошок (ПАП-1) використовують з метою відведення теплоти із зони фрикційного контакту. Графіт є кристалічною модифікацією вуглецю і має сильну анізотропію фізичних властивостей. При виробництві фрикційних матеріалів використовуються графіти: кристалічний литтєвий ГЛ (ГОСТ 5279-74) і скритокристалічний ГЛС (ГОСТ 5420-74) наступних марок - ГЛ-1, ГЛ-2, ГЛС-1, ГЛС-2, ГЛС-3. До основних властивостей належить: висока хімічна стійкість і теплостійкість, низький коефіцієнт лінійного розширення, мала питома вага, розвинутість поверхні частинок, що забезпечує достатньо високе механічне зчеплення в композиції. При виробництві фрикційних деталей використовували нафтовий кокс, який забезпечує стабільність коефіцієнта тертя. Марка КС-0, зольність 0,8 %, масова частка загальної сірки не більше 2,0-2,8 %. Як мілкодисперсний наповнювач при виробництві фрикційних матеріалів використовували червоний шлам дисперсністю 1-3 мкм, який є відходом при виробництві окислу алюмінію і містить суміш окислів наступного складу, (мас. %): окис заліза 28-36 окис алюмінію 18-22 окис кремнію 16-21 окис кальцію 4-15 окис магнію 0,8-3 окис титану 6-15 окис ванадію 0,5-4 окис натрію 1-5 інші окисли до 100. Як волокнисті і дисперсні модифікатори використовували мультикремнеземне волокно, спучений вермикуліт, крокус, барит та доломітову муку. До основних властивостей належать: висока хімічна стійкість і теплостійкість, низький коефіцієнт лінійного розширення, розвинутість поверхні частинок, що забезпечує достатньо високе механічне щеплення компонентів в композиті. Технологічний процес виготовлення фрикційного полімеркомпозита здійснюється в три стадії: - дозування і змішування компонентів; - технологічна витримка; - формування фрикційного композита. На першій стадії композицію готовлять в змішувачі плугового типу з використанням ножів подрібнення протягом 10-20 хв. Оберти плугів 120-140 об./хв. Оберти подрібнювачів 1400 об./хв. На другій стадії проводять технологічну витримку з метою хемосорбції між зв'язуючи і матеріалом наповнювачів протягом 5-7 діб. На третій стадії після технологічної витримки та подрібнення матеріал формують в гарячій прес-формі при 150-160 °C, тиску 15-18 МПа, з розрахунку 35,0-40,0 сек./мм товщини. В процесі формування використовують 3-4 підпресування (30-45 сек. під тиском і 1-2 сек. випуск газів) і кінцевого пресування під тиском протягом 10-15 хв. (в залежності від необхідної товщини накладки). Після термічної обробки в печі при температурі 200±5 °C протягом 8-10 год. заміряють товщину готової гальмівної колодки (холодної) в чотирьох точках по периметру. Після цього 2 UA 113350 C2 5 10 15 20 25 30 35 40 45 нагрівають колодку протягом 45 хв. і повторно проводять заміри. Якщо результати замірів розбігаються проводять додаткову термічну обробку. Випробування матеріалу гальмівних колодок на стабільність коефіцієнта тертя і інтенсивності зношування проводили на машині тертя У-32М. При випробуванні використовували по два зразки кожного типу накладок з розмірами поверхні тертя 2227 мм. Матеріал гальмівного диска машини тертя - сірий чавун СЧ25(ГОСТ 1412). Результати випробування приведено в таблиці. Використання фенолоформальдегідної смоли за рахунок її високої теплостійкості дозволяє підвищити граничну робочу температуру композита, при цьому зниження вмісту смоли менше 6,5 мас. % не забезпечує фізико-механічного ефекту, а при введенні більше 7,5 мас. % відбувається зниження коефіцієнту тертя. Введення в композицію бутадієннітрильного каучуку менше 2,0 мас. % не забезпечує достатньо високого коефіцієнта тертя, а при збільшенні концентрації, більше 3,0 мас. % приводить до збільшення інтенсивності зношування. Вміст технічної сірки в границях заявки повністю забезпечує процес вулканізації бутадієннітрильного каучуку, а збільшення чи зменшення концентрації практично не впливає на властивості полімеркомпозита. Застосування металічних наповнювачів в композиті зв'язано з необхідністю достатньо високого тепловідводу із зони тертя. Зменшення граничного значення концентрації стальної і латунної стружки та порошку алюмінію (менше 19,0; 4,5; 3,5 мас. % відповідно) призводить до зниження теплостійкості, швидкому розвитку високих температур і відповідно збільшення інтенсивності зношування, а збільшення вмісту (21,0; 5,5; 4,5 мас. % відповідно) погіршує ударну в'язкість і міцність фрикційного матеріалу. Для утворення проміжного змазувального шару між фрикційним матеріалом і контртілом вводили графіт, що забезпечує стабільність коефіцієнта тертя та мінімізує інтенсивність зношування. При концентрації графіту в композиті менше 9,0 мас. % його змазувальна дія малопомітна, а вміст більше 11,0 мас. % призводить до зниження коефіцієнта тертя композита. З метою стабілізації коефіцієнта тертя фрикційного полімеркомпозита використовували нафтовий кокс, при вмісті якого менше 12,0 мас. % його дія малопомітна, а збільшення концентрації більше 14,0 мас. % призводить до зниження фізикомеханічних властивостей матеріалу. Присутність червоного шламу в композиті надає йому підвищення міцнісних та зносостійких властивостей, але при малому вмісті (менше 4,0 мас. %) його дія недостатньо ефективна. Збільшення його концентрації більше 5,0 мас. % призводить до зниження механічних властивостей матеріалу. При введенні дисперсних модифікаторів доломітової муки, спученого вермикуліту, крокусу та баритового концентрату (менше 55; 8,0; 3,5; 9,0 мас. % відповідно) призводить до порушення стабільності коефіцієнта тертя та зносостійкості композита. При збільшенні концентрації модифікаторів (більше 6,5; 9,0; 4,5; 11,0 мас. % відповідно) відбувається порушення релаксаційних процесів під час формування композиції і відповідно погіршуються властивості фрикційного матеріалу в цілому. Введення в композицію мультикремнеземного волокна нижче заявлюваної границі (менше 4,5 мас. %) призводить до зниження показників фізико-механічних властивостей матеріалу, а більш високий вміст волокна (більше 11,0 мас. %) знижує ударну в'язкість та границю міцності при стиску. Таким чином, запропонований склад полімеркомпозита фрикційного призначення має покращені характеристики в плані зносостійкості, коефіцієнта тертя та екологічності формування виробів і їх експлуатації в умовах важконавантажених вузлів тертя. 50 3 UA 113350 C2 Таблиця № п/п 1 1 2 3 4 5 6 7 8 9 10 1! 12 13 14 15 16 17 18 19 20 21 22 1 2 Компоненти Композиція згідно з винаходом 1 2 3 3 4 5 Контрольні приклади Прототип 1 2 3 4 5 6 1 2 3 2 6 7 8 9 10 11 12 13 14 Фенолформальдегідна 6,5 7,0 7,5 7,0 7,0 7,0 7,0 7,0 7,0 14,0 14,0 14,0 смола Бутадієннітрильний каучук 2,0 2,5 3,0 2,5 2,5 2,5 2,5 2,5 2,5 4,0 4,0 4,0 Технічна сірка 0,4 0,5 0,6 0,5 0,5 0,5 0,5 0,5 0,5 Стружка стальна 19,0 20,0 21,0 19,0 21,0 18,0 22,0 20,0 20,0 Стружка латунна 4,5 5,0 5,5 4,5 5,5 4,0 6,0 5,5 4,5 Порошок алюмінію 3,5 4,5 4,5 3,5 4,5 3,0 5,0 3,5 4,5 Графіт 9,0 10,0 11,0 9,0 11,0 8,0 12,0 11,0 9,0 1,0 1,5 2,0 Кокс 12,0 13,0 14,0 12,0 14,0 11,0 15,0 12,0 14,0 Червоний шлам 4,0 4,5 5,0 4,0 5,0 3,5 5,5 5,0 4,0 Доломітова мука 5,5 6,0 6,5 5,5 6,5 5,0 7,0 5,5 6,5 Спучений вермикуліт 8,0 8,5 9,0 8,0 9,0 7,0 10,0 9,0 8,0 Крокус 3,5 4,0 4,5 3,5 3,0 5,0 3,5 4,5 Баритовий концентрат 9,0 10,0 11,0 9,0 11,0 8,0 12,0 11,0 9,0 Мультикремнеземне 4,5 5,0 5,5 4,5 5,5 4,0 6,0 4,5 5,5 волокно Арамідне волокно - 2,5 2,7 3,0 Базальтове волокно - 8,0 6,0 10,0 Волостоніт - 2,0 6,0 10,0 Вуглецевий модифікатор - 10,0 11,0 12,0 Глинозем - 4,0 6,0 8,0 Порошок міді - 10,0 12,0 15,0 Стружка бронзова - 10,0 12,5 15,0 Барит до 100 Характеристики композиційного матеріалу Коефіцієнт тертя 0,45 0,53 0,49 0,48 0,51 0,43 0,54 0,52 0,47 0,37 0,42 Інтенсивність 4,85 4,53 4,32 4,74 4,62 5,15 5,32 5,21 4,71 7,81 7,53 7,42 -6 зношування 10 мм/Дж ФОРМУЛА ВИНАХОДУ 5 10 Полімеркомпозит фрикційного призначення, що містить фенол-формальдегідну смолу, бутадієннітрильний каучук та дисперсні і волокнисті наповнювачі, який відрізняється тим, що як волокнистий наповнювач використовують мультикремнеземне волокно, а як дисперсні наповнювачі - доломітове борошно, червоний шлам, крокус, порошок алюмінію, стальну і латунну стружки, нафтовий кокс, спучений вермикуліт, барит і графіт, при такому співвідношенні компонентів в композиті, мас. %: фенолформальдегідна смола 6,5-7,5 бутадієннітрильний каучук 2,0-3,0 технічна сірка 0,4-0,6 стружка стальна 19,0-21,0 стружка латунна порошок алюмінію графіт кокс червоний шлам доломітова мука спучений вермикуліт крокус барит мультикремнеземне волокно 4,5-5,5 3,5-4,5 9,0-11,0 12,0-14,0 4,0-5,0 5,5-6,5 8,0-9,0 3,5-4,5 9,0-11,0 4,5-5,5. 4 UA 113350 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C08K 3/06, C08L 61/10, C08K 13/00, C08J 5/14

Мітки: фрикційного, призначення, полімеркомпозит

Код посилання

<a href="https://ua.patents.su/7-113350-polimerkompozit-frikcijjnogo-priznachennya.html" target="_blank" rel="follow" title="База патентів України">Полімеркомпозит фрикційного призначення</a>

Попередній патент: Спосіб сепарації сипучої суміші у текучому середовищі та пристрій для його здійснення

Наступний патент: Спосіб і установка для виробництва титанового шлаку з ільменіту

Випадковий патент: Гігієнічний засіб для догляду за шкірою обличчя і тіла