Металеві листи з znalmg покриттям з особливою мікроструктурою та відповідний спосіб виготовлення

Номер патенту: 114231

Опубліковано: 10.05.2017

Автори: Алелі Крістіан, Матень Жан-Мішель, Мачадо Аморім Тіаґо, Діз Люк

Формула / Реферат

1. Металевий лист (1), який містить підкладку (3) щонайменше з однією поверхнею (5), покритою металевим покриттям (7), яке містить Аl та Мg, причому іншими складовими металевого покриття (7) є Zn, неминучі домішки та один або більше додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Се, Сr або Ві, причому вміст за масою кожного додаткового елемента у металевому покритті (7) становить менше 0,3 %, вміст алюмінію в металевому покритті (7) за масою tАl - від 3,6 до 3,8 %, та вміст магнію за масою tMg - від 2,7 до 3,3 %,

- металеве покриття (7) має мікроструктуру, яка містить пластинчасту матрицю (13) Zn/Al/MgZn2 з потрійною евтектикою, та

- дендрити (15) Zn з акумульованим поверхневим вмістом поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані, меншим або рівним 5,0 %,

- блискітки (17) подвійної евтектики Zn/MgZn2 з акумульованим поверхневим вмістом поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані, меншим або рівним 15,0 %,

- дендрити подвійної евтектики Zn/Al з акумульованим поверхневим вмістом поблизу зовнішньої поверхні (21) металевого покриття (7) у необробленому стані, меншим або рівним 1,0 %,

- острівці MgZn2 з акумульованим поверхневим вмістом поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані, меншим або рівним 1,0 %.

2. Металевий лист за п. 1, який відрізняється тим, що вміст магнію tMg становить від 2,9 до 3,1 %.

3. Металевий лист за п. 1 або 2, який відрізняється тим, що масове відношення Аl/(Al+Mg) більше або дорівнює 0,45.

4. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що мікроструктура не містить дендритів подвійної евтектики Zn/Al.

5. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що мікроструктура не містить острівців MgZn2.

6. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що акумульований поверхневий вміст блискіток (17) подвійної евтектики Zn/MgZn2 поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 10,0 %.

7. Металевий лист за п. 6, який відрізняється тим, що акумульований поверхневий вміст блискіток (17) подвійний евтектики Zn/MgZn2 поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 5,0 %.

8. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що акумульований поверхневий вміст блискіток (17) подвійної евтектики Zn/MgZn2 поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 3,0 %.

9. Металевий лист за п. 8, який відрізняється тим, що акумульований поверхневий вміст дендритів (15) Zn поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 2,0 %.

10. Металевий лист за п. 9, який відрізняється тим, що акумульований поверхневий вміст дендритів (15) Zn поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 1,0 %.

11. Металевий лист за п. 10, який відрізняється тим, що мікроструктура складається повністю з потрійної евтектики (13).

12. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що металеве покриття (7) покрите щонайменше одним шаром фарби та/або шаром оливи.

13. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що мікроструктура не містить дендритів Zn.

14. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що мікроструктура не містить блискіток подвійної евтектики Zn/MgZn2.

15. Спосіб виготовлення металевого листа (1) за будь-яким з попередніх пунктів, який включає щонайменше наступні стадії:

- виготовлення підкладки (3) зі сталі,

- осадження металевого покриття (7) щонайменше на одну поверхню (5) за рахунок занурення підкладки (3) у ванну, причому підкладка має таку вхідну температуру Ті при зануренні у ванну, щоб

(2,34×tA1+0,655×tMg-10,1)×10-6£ехр(-10584/Тi),

де Т виражена у кельвінах, та

- затвердіння металевого покриття (7).

16. Спосіб за п. 15, який відрізняється тим, що швидкість охолодження покриття (7) від початку затвердіння до кінця затвердіння вища або дорівнює 15 °C/с.

17. Спосіб за п. 16, який відрізняється тим, що швидкість охолодження покриття (7) від початку затвердіння до кінця затвердіння вища або дорівнює 20 °C/с.

Текст

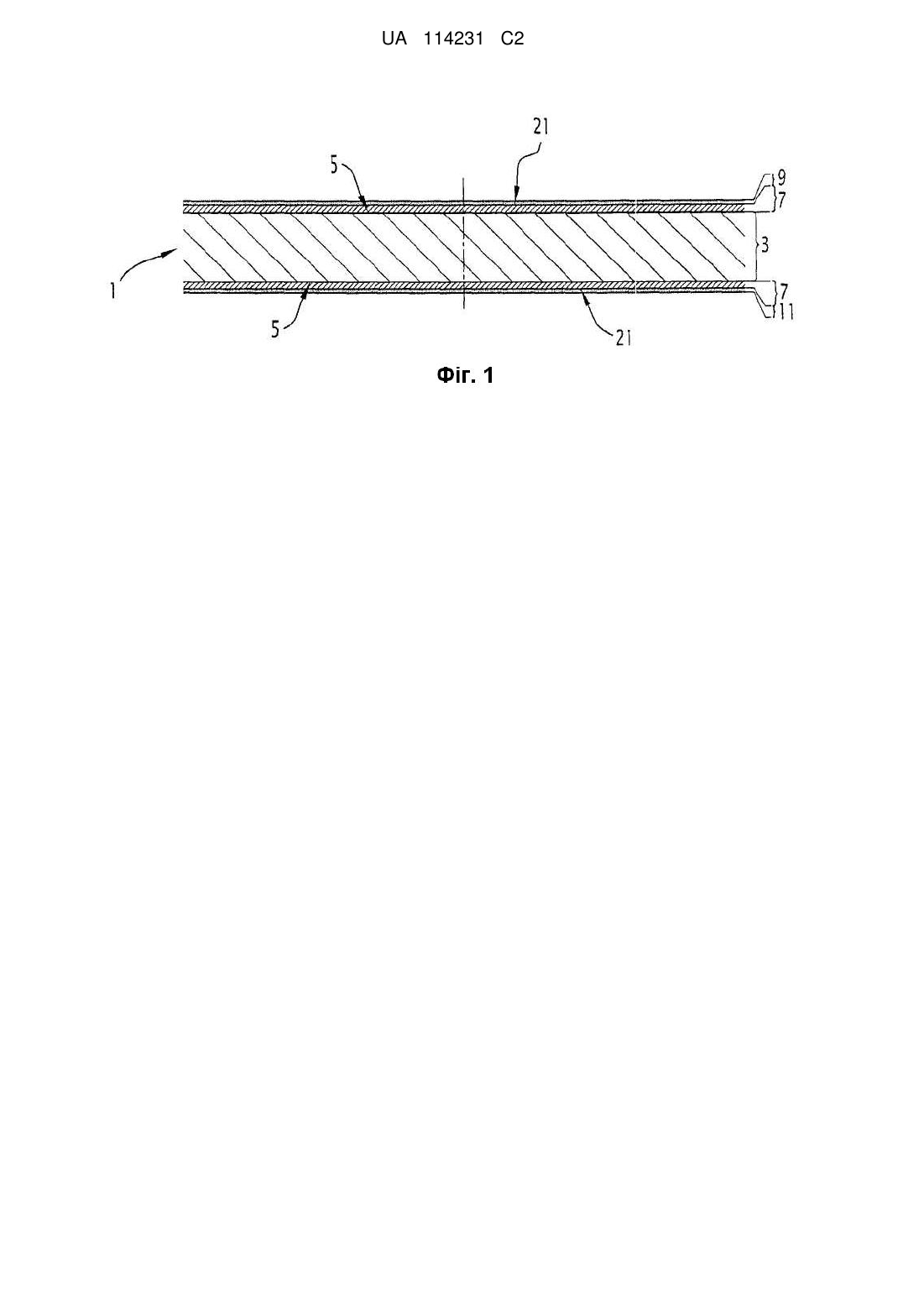

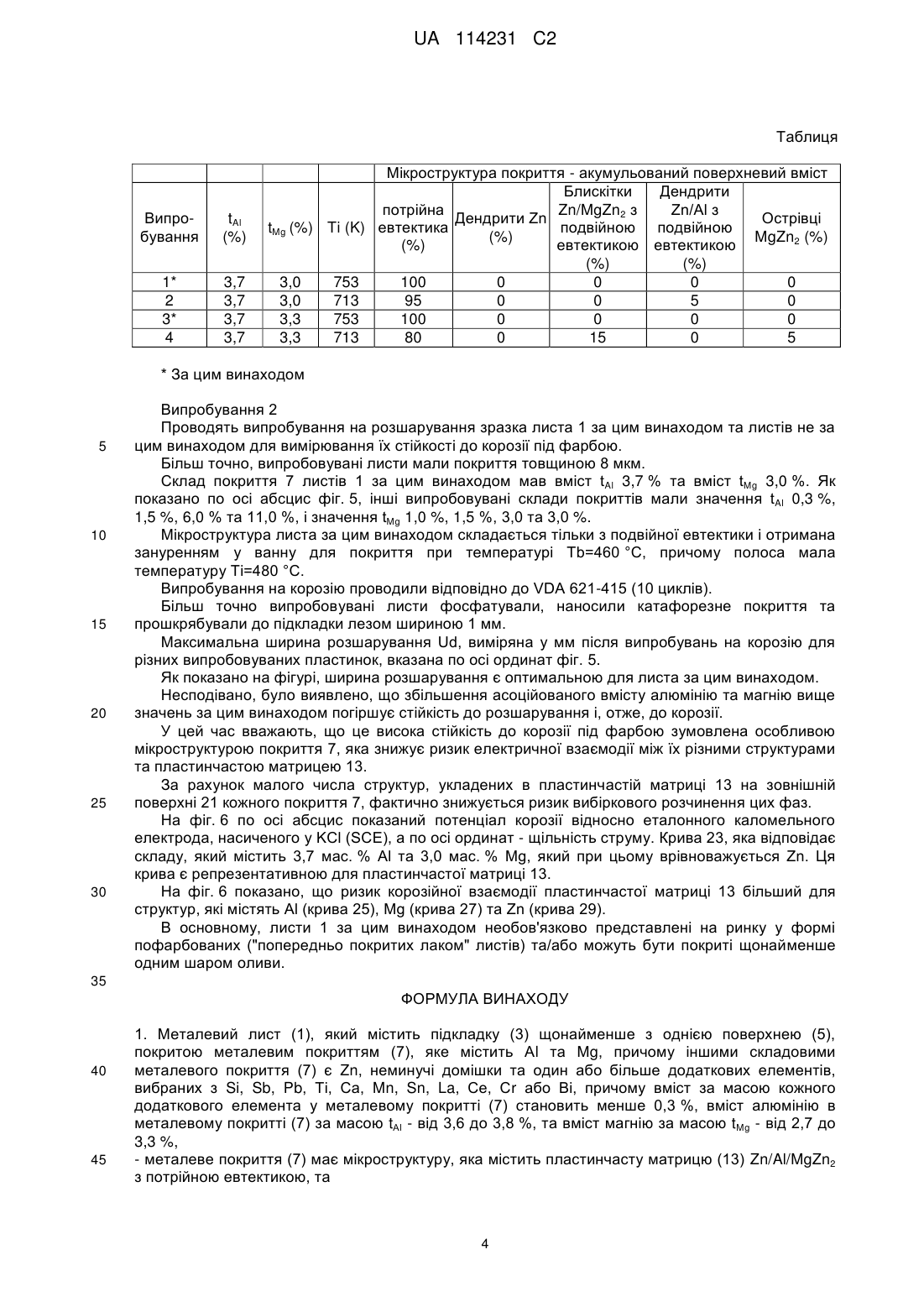

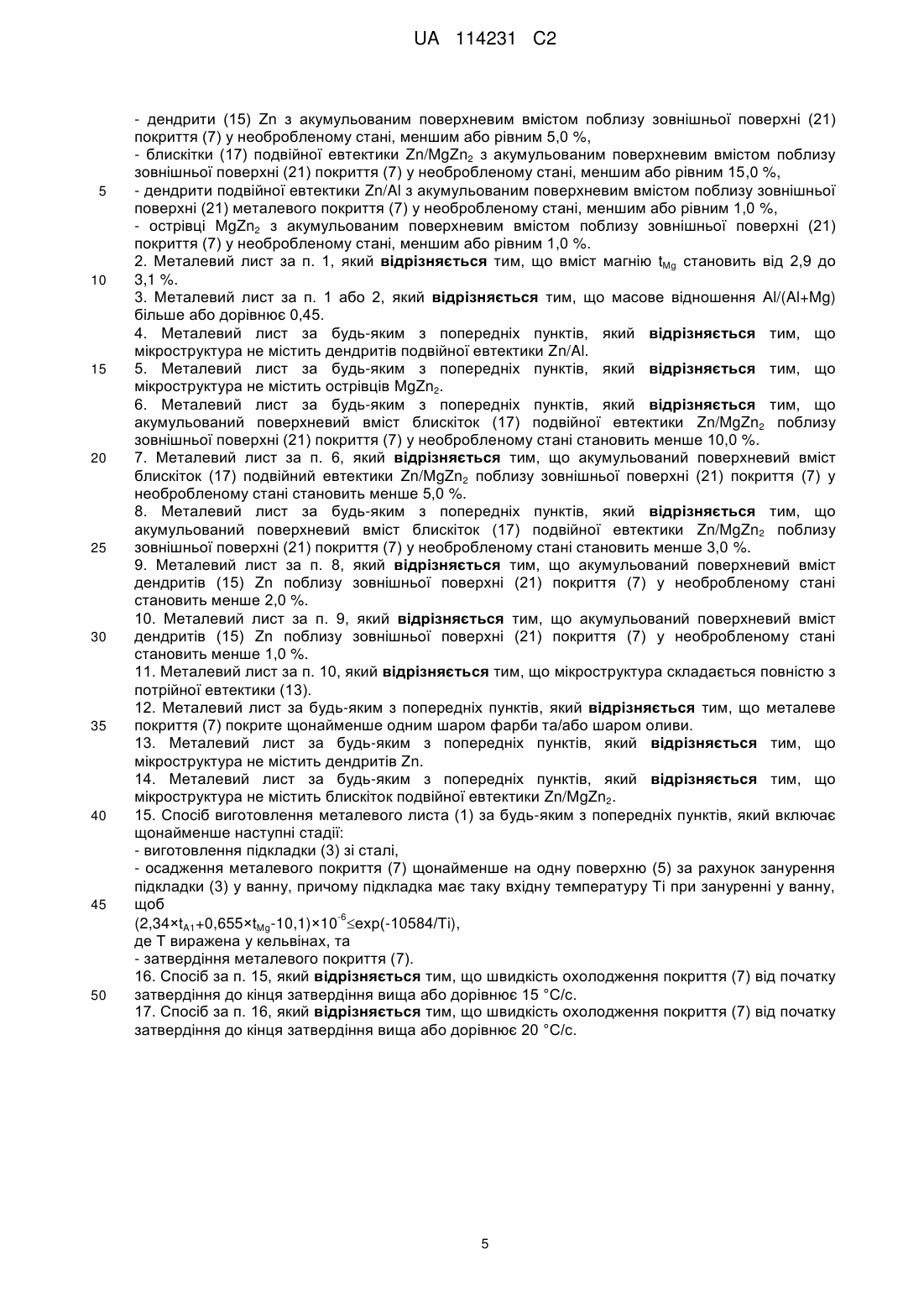

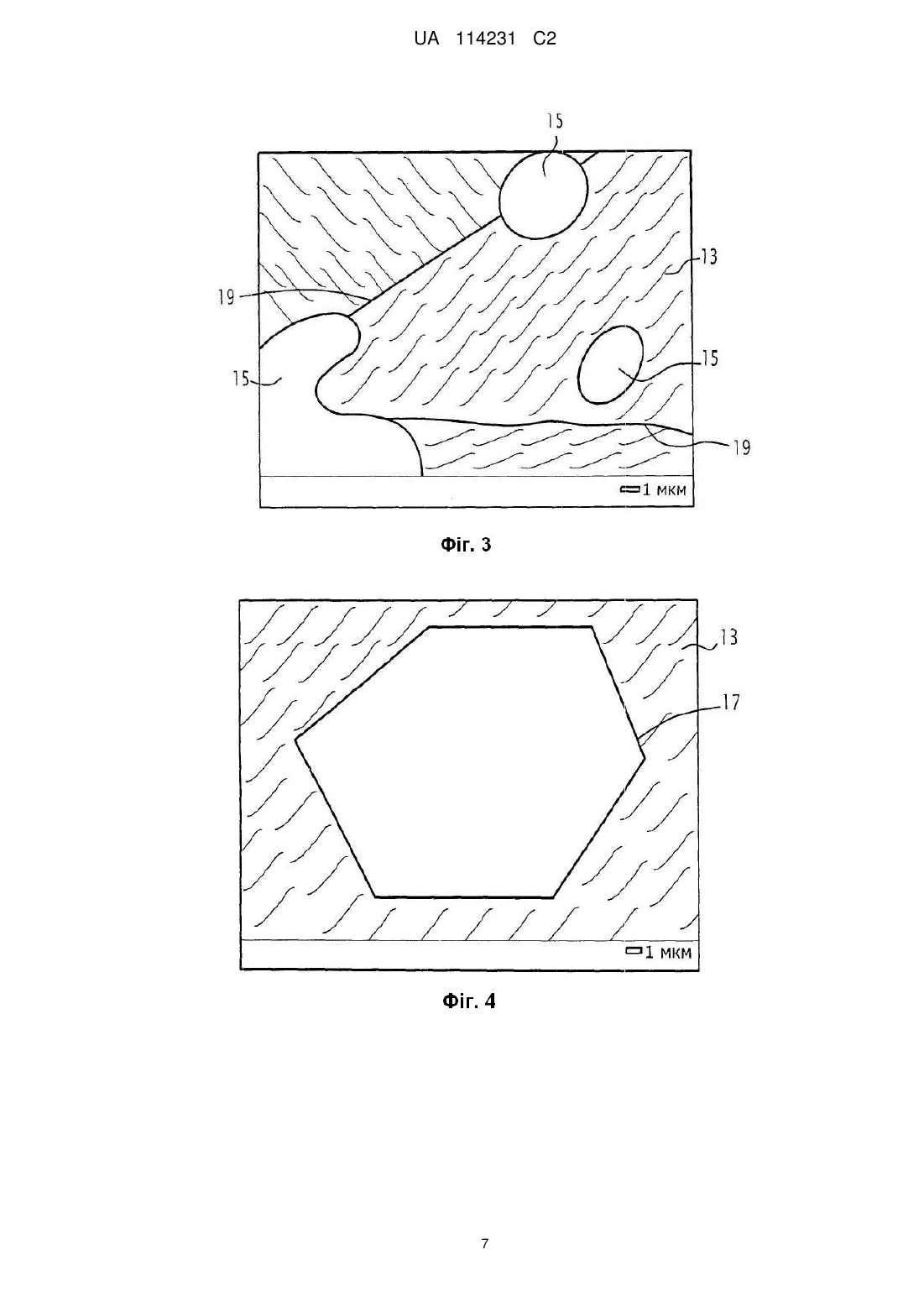

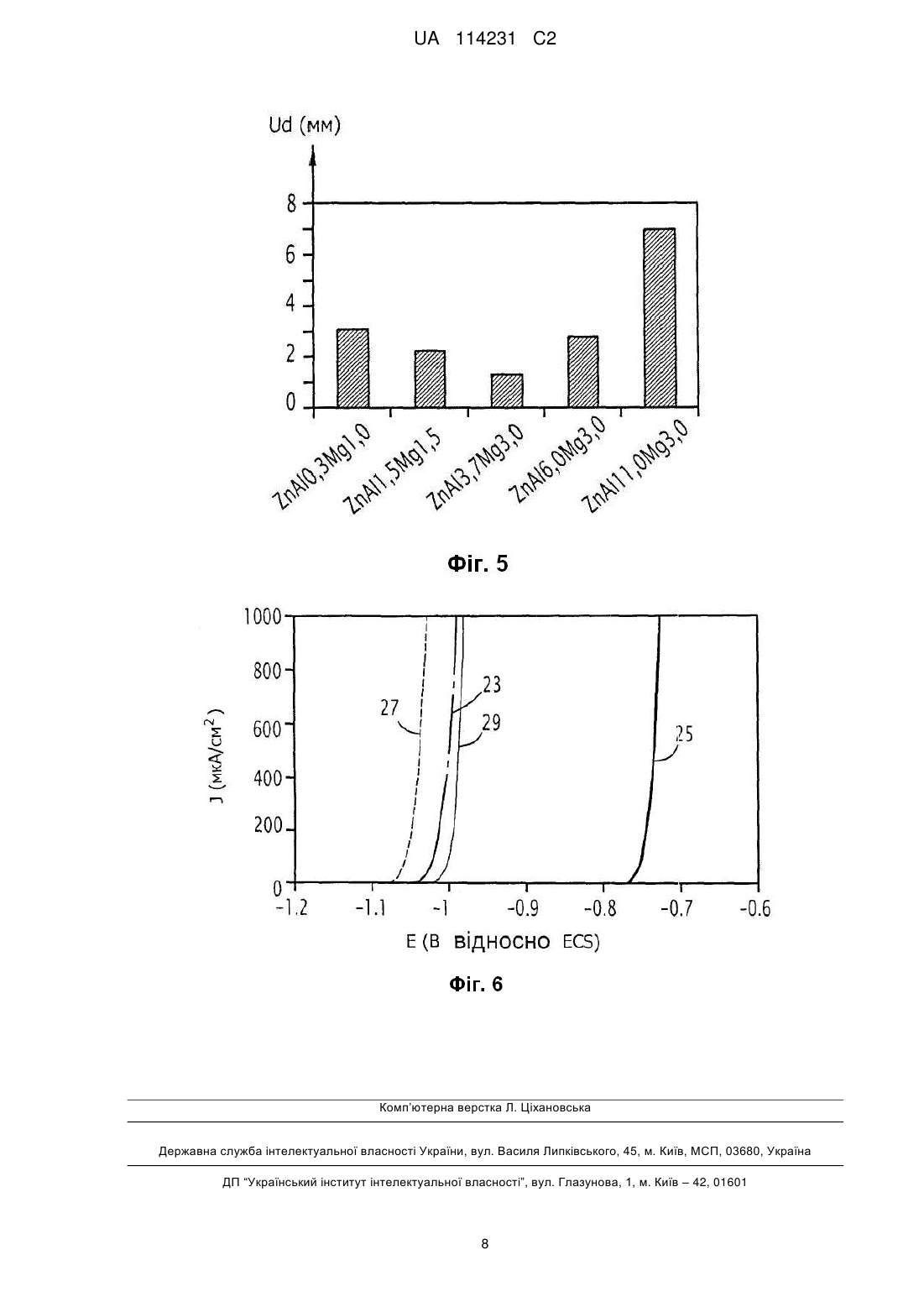

Реферат: Винахід стосується металевого листа, який містить підкладку (3) щонайменше з однією поверхнею (5), яка покрита металевим покриттям (7) з вмістом tAl алюмінію за масою від 3,6 до 3,8 %, вмістом tMg магнію за масою від 2,7 до 3,3 %. Покриття має мікроструктуру, яка містить пластинчасту матрицю Zn/Al/MgZn2 з потрійною евтектикою, та: - дендрити Zn з акумульованим поверхневим вмістом, меншим або рівним 5,0 %, - блискітки Zn/MgZn2 з подвійною евтектикою з акумульованим поверхневим вмістом, меншим або рівним 15,0 %, - дендрити поверхні Zn/Al з подвійною евтектикою з вмістом, меншим 1,0 %, - острівці Mg Zn2 з акумульованим поверхневим вмістом, меншим 1,0 %. UA 114231 C2 (12) UA 114231 C2 UA 114231 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід належить до металевого листа, який містить підкладку щонайменше з однією поверхнею, покритою металевим покриттям, яке містить Al та Mg, іншими складовими металевого покриття є Zn та неминучі домішки і можливо один або більше додаткових елементів, вибраних з Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni або Bi, причому вміст за масою кожного додаткового елемента в металевому покритті складає менше 0,3 %. Традиційно використовуються металеві гальванізовані покриття, які складаються по суті з цинку та від 0,1 до 0,4 мас. % алюмінію, оскільки вони забезпечують надійний захист від корозії. Використання цих металевих покриттів, особливо покриттів, які містять цинк та домішки магнію та алюмінію, відповідно, до 10 мас. % та до 20 мас. %, в цей час знаходиться під питанням. Всі такі металеві покриття називаються в цьому документі, як алюміній-цинк-магнієві покриття або ZnAlMg. Додавання магнію значно підвищує корозійну стійкість проти іржавіння цих покриттів, що дозволяє зменшити їх товщину або підвищити гарантію захисту від корозії з часом при постійній товщині. Ці листи передбачається, наприклад, використовувати в автомобільній галузі, для електроприладів або при конструюванні. Вони можуть бути пофарбовані до або після остаточної обробки користувачами в цих галузях. При фарбуванні перед остаточної обробкою вони називаються "наперед покритими лаком" листами, причому останні спеціально призначені для електроприладів або конструювання. У випадку заздалегідь покритих лаком листів мається на увазі весь спосіб такого виготовлення листового металу сталеваром, і таким чином, знижуються витрати та обмеження, пов'язані зі способом фарбування користувачем. Однак слід зазначити, що відомі металеві покриття можуть бути схильні до виникнення розшарування шарів фарби, що призводить до локальної корозії листа. Метою цього винаходу є виготовлення листа з покриттям, корозійна стійкість якого підвищується при фарбуванні. Відповідно цей винахід в першу чергу належить до листа за п. 1. Лист також може мати характеристики за пп. 2-12, взятими окремо або в комбінації. Цей винахід також стосується способу за п. 13. Спосіб також може включати характеристики за пп. 14 та 15, які взяті окремо або в комбінації. Далі цей винахід буде розкритий за допомогою прикладів, наведених тільки для інформації та які, не припускають обмеження ними, з посиланням на супровідні фігури, на яких: - на фіг. 1 схематично показаний вид у перерізі, який ілюструє структуру листа за цим винаходом після фарбування, - на фіг. 2-4 схематично показана мікроструктура поверхні необробленого металевого покриття листа фіг. 1, - на фіг. 5 схематично показані результати випробувань на розшарування, які проведені на зразку листа за цим винаходом у порівнянні з листами, які не відносяться до цього винаходу, і - на фіг. 6 схематично показані криві щільності струму та потенціалу корозії різних фаз. Лист 1 на фіг. 1 містить сталеву підкладку 3, покриту на кожній з двох сторін 5 металевим покриттям 7, яке саме покрите плівкою фарби 9, 11. Слід зазначити, що для простоти наведення відносна товщина підкладки 3 та різних шарів, які покривають її, на фіг. 1 не дотримані. Покриття 7, присутні на обох сторонах 5, аналогічні, і лише одне буде описано докладно далі. В альтернативному варіанті (не показаний) тільки одна сторона 5 має покриття 7. Покриття 7 в основному має товщину менше або рівну 25 мкм та призначене для захисту підкладки 3 від корозії. Покриття 7 містить цинк, алюміній та магній. Вміст алюмінію за масою tAl металевого покриття 7 становить від 3,6 до 3,8 %. Вміст магнію по масі tMg металевого покриття 7 становить від 2,7 до 3,3 %. Переважний вміст магнію tMg становить від 2,9 до 3,1 %. Переважне масове співвідношення Al/(Al+Mg) більше або дорівнює 0,45 або навіть більше або дорівнює 0,50 або навіть більше або дорівнює 0,55. Як показано на фіг. 2-4, покриття 7 має особливу мікроструктуру з пластинчастою матрицею 13 потрійної евтектики Zn/Al/MgZn2. Як показано на фіг. 3, пластинчаста матриця 13 утворює зерна, розділені стиками 19. У переважній формі цього винаходу потрійна евтектика складає всю мікроструктуру 1 UA 114231 C2 5 10 15 20 25 30 35 40 45 50 55 60 покриття. Відстань між пластинками пластинчастої матриці 13 може дуже сильно відрізнятися в її зернах, особливо поблизу структур, які можливо охоплюються цією матрицею, причому ці структури будуть описані далі. Крім пластинчастої матриці 13, згаданої вище, мікроструктура у поверхні та у перерізі може містити невеликі кількості дендритів 15 Zn та блискіток 17 Zn/MgZn 2 з подвійною евтектикою, які не шкодять покращеній стійкості до розшарування, яка досягається у цьому винаході. Для цього акумульований поверхневий вміст дендритів 15 Zn та блискіток 17 Zn/MgZn 2 з подвійною евтектикою обмежений зовнішньою поверхнею 21 у необробленому стані. Переважно акумульований поверхневий вміст дендритів 15 Zn поблизу зовнішньої поверхні 21 у необробленому стані становить менш 5,0 % або навіть 3,0 % або навіть 2,0 % або навіть 1,0 % та найбільш переважно дорівнює нулеві, у той час як акумульований поверхневий вміст блискіток 17 Zn/MgZn2 з подвійною евтектикою поблизу зовнішньої поверхні 21 у необробленому стані становить менш 15,0 % або навіть 10,0 % або навіть 5,0 % або навіть 3,0 % і, в ідеалі, нуль. Мікроструктура також може включати дендрити Zn/Al з подвійною евтектикою або острівці MgZn2 у дуже малих кількостях, оскільки ці структури сильно порушують стійкість до розшарування листів з покриттям за цим винаходом. У кожному разі акумульований поверхневий вміст дендритів Zn/Al з подвійною евтектикою поблизу зовнішньої поверхні 21 у необробленому стані становить менш 1,0 %, у той час як акумульований поверхневий вміст острівців MgZn2 поблизу зовнішньої поверхні 21 у необробленому стані становить менш 1,0 %, а комбінований вміст переважно дорівнює нулеві. Аналогічним чином, відповідний акумульований вміст у перерізі подвійної евтектики дендритів Zn/Al та MgZn2, переважно дорівнює нулю. Таким чином, в основному мікроструктура містить пластинчасту матрицю 13 з потрійною евтектикою та, можливо, дендрити 15 Zn, блискітки 17 Zn/MgZn2 з подвійною евтектикою, дендрити Zn/Al з подвійною евтектикою та острівці MgZn2. Проте залежно від наявності додаткових необов'язкових елементів, згаданих далі, мікроструктура також може містити малі кількості інших структур, які укладені у пластинчасту матрицю 13 з потрійною евтектикою. Акумульований поверхневий вміст кожної структури вимірюють, наприклад, шляхом одержання щонайменше 30 кадрів зі збільшенням X1000 зовнішньої поверхні 21 у необробленому стані (тобто, без полірування, але з обов'язковим знежиренням органічним розчинником) за допомогою скануючого електронного мікроскопа. Для кожного з цих кадрів виділяють контури структури, вміст якої має бути виміряний, а потім, наприклад, за допомогою програми AnalySIS Docu 5.0 компанії Olympus Soft Imaging Solutions GmbH, розраховується ступінь заповнення зовнішньої поверхні 21 досліджуваною структурою. Ступінь заповнення розраховують, як акумульований поверхневий вміст досліджуваної структури. Шари 9 та 11 фарби, наприклад, засновані на полімерах. Цими полімерами можуть бути складні поліефіри або галогеновані вінілові полімери, такі як пластизольні покриття, PVDF (полівініліденфтори) та ін. Шари 9 та 11 зазвичай мають товщину від 1 до 200 мкм. Для виготовлення листа 1 можуть бути виконані, наприклад, наступні стадії. Використовуваний пристрій може містити одну лінію або, наприклад, дві різні лінії, щоб відповідним чином нанести металеве покриття та здійснити фарбування. У випадку, коли використовуються дві різні лінії, вони можуть бути розташовані на одній ділянці або на різних ділянках. У наступному описі як приклад розглянутий варіант, де використовуються дві окремі лінії. На першій лінії для нанесення металевого покриття 7 використовується підкладка 3, отримана, наприклад, шляхом гарячої прокатки, а потім холодної прокатки. Підкладка 3 має форму полоси, яку пропускають крізь ванну для осадження покриття 7 шляхом занурення у гарячий розплав. Ванна є ванною з розплавленим цинком, який містить магній та алюміній. Ванна також може містити до 0,3 мас. % додаткових необов'язкових елементів, таких як Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni або Bi. Ці додаткові елементи дозволяють, серед іншого, підвищити пластичність та адгезію покриттів 7 на підкладці 3. Фахівці у цій галузі техніки, які знайомі з їх впливом на характеристики покриттів 7, будуть використовувати для досягнення необхідної мети. Нарешті, ванна може містити залишкові елементи, які надходять із злитків, які поставляються або в результаті пропускання підкладки 3 через ванну, такі як залізо в кількості до 0,5 мас. % та в 2 UA 114231 C2 5 10 15 20 25 30 35 40 45 50 основному від 0,1 до 0,4 мас. %. Ванна має температуру Tb від 360 до 480 °C, переважно від 420 до 460 °C. На вході у ванну підкладка 3 має температуру занурення Ti, таку, щоб: -6 ((2,34 × tAl+0,655 × tMg-10,1) × 10 ≤ exp(-10584/Ti) де Ti виражена у Кельвінах. Така температура занурення Ti дозволяє отримати зазначену вище мікроструктуру з невеликою кількістю структур пластинчастої матриці 13 або таку, яка не містить пластинчастих матриць 13. В основному цю температуру Ti визначають вимірюванням на ділянці в декількох метрах до ванни пірометричним способом і потім використовують для складання теплової моделі для розрахунку температури Ti. Щоб змінити Ti та відповідати зазначеному вище співвідношенню, необхідно модифікувати умови охолодження підкладки 3 до ванни. Це охолодження можна здійснювати продувкою інертного газу обох поверхонь 5 підкладки 3 за допомогою камер охолодження, тиск газу в яких можна регулювати. Також можна відрегулювати швидкість пропускання підкладки 3 в зоні охолодження або навіть температуру підкладки 3, наприклад, на вході в цю зону. Після осадження покриття 7 підкладку 3, наприклад, сушать за допомоги сопел, які розпилюють газ на одну із сторін підкладки 3. Потім покриттю 7 дають охолодитися керованим чином для його затвердіння. В альтернативному варіанті покриття 7, осаджене на поверхню 5, може бути зчищене, щоб, зрештою, тільки на одну з поверхонь 5 листа 1 було нанесено покриття 7. Кероване охолодження одного або кожного з покриттів 7 забезпечується при більш високій швидкості або переважно на швидкості, яка дорівнює 15 °C/с від початку затвердіння (тобто, коли температура покриття 7 падає нижче температури ліквідусу) до кінця затвердіння (тобто, коли покриття 7 досягає температури солідусу). Більш переважно швидкість охолодження одного або кожного покриття 7 від початку затвердіння до кінця затвердіння була вища або дорівнювала 20 °C/с. Полоса, оброблена таким чином, потім може бути піддана так званої стадії дресирування, яка дозволяє нагартувати її та надати їй шорсткості, яка полегшує її подальшу остаточну обробку. Полоса за необхідності може бути продута перед передачею на лінію попереднього лакування. Зовнішні поверхні 21 покриттів 7 можуть піддаватися стадії знежирення та необов'язковій стадії обробки поверхні для підвищення адгезії фарби та стійкості до корозії. Будь-які стадії знежирення та обробки поверхні можуть включати інші допоміжні стадії, такі як промивання, сушка та ін. Потім може бути виконане саме фарбування, наприклад, шляхом осадження двох послідовних шарів фарби, а саме, первинного шару та остаточного шару, який в основному призначений для одержання верхнього шару 9, або шляхом осадження одного шару фарби, який в основному призначений для одержання нижнього шару 11. У деяких варіантах може бути використано інше число шарів. Осадження шарів фарби може бути забезпечене, наприклад, роликовими пристроями для нанесення покриттів. Кожне осадження шару фарби в основному супроводжується стадією відпалу у печі. Одержаний таким чином лист 1 може бути продутий повторно перед різкою, можливо оброблений та зібраний користувачами з іншими листами 1 або іншими виробами. Випробування 1 Були підготовлені зразки листа 1 за цим винаходом та зразки листів не за цим винаходом, шляхом зміни температури занурення Ti і tAl та tMg зразків. Відповідні мікроструктури аналізували для визначення існуючих структур та їх акумульованого поверхневого вмісту 3 UA 114231 C2 Таблиця Випробування tAl (%) 1* 2 3* 4 3,7 3,7 3,7 3,7 Мікроструктура покриття - акумульований поверхневий вміст Блискітки Дендрити потрійна Zn/MgZn2 з Zn/Al з Дендрити Zn Острівці tMg (%) Ti (K) евтектика подвійною подвійною (%) MgZn2 (%) (%) евтектикою евтектикою (%) (%) 3,0 753 100 0 0 0 0 3,0 713 95 0 0 5 0 3,3 753 100 0 0 0 0 3,3 713 80 0 15 0 5 * За цим винаходом 5 10 15 20 25 30 Випробування 2 Проводять випробування на розшарування зразка листа 1 за цим винаходом та листів не за цим винаходом для вимірювання їх стійкості до корозії під фарбою. Більш точно, випробовувані листи мали покриття товщиною 8 мкм. Склад покриття 7 листів 1 за цим винаходом мав вміст tAl 3,7 % та вміст tMg 3,0 %. Як показано по осі абсцис фіг. 5, інші випробовувані склади покриттів мали значення t Al 0,3 %, 1,5 %, 6,0 % та 11,0 %, і значення tMg 1,0 %, 1,5 %, 3,0 та 3,0 %. Мікроструктура листа за цим винаходом складається тільки з подвійної евтектики і отримана зануренням у ванну для покриття при температурі Tb=460 °C, причому полоса мала температуру Ti=480 °C. Випробування на корозію проводили відповідно до VDA 621-415 (10 циклів). Більш точно випробовувані листи фосфатували, наносили катафорезне покриття та прошкрябували до підкладки лезом шириною 1 мм. Максимальна ширина розшарування Ud, виміряна у мм після випробувань на корозію для різних випробовуваних пластинок, вказана по осі ординат фіг. 5. Як показано на фігурі, ширина розшарування є оптимальною для листа за цим винаходом. Несподівано, було виявлено, що збільшення асоційованого вмісту алюмінію та магнію вище значень за цим винаходом погіршує стійкість до розшарування і, отже, до корозії. У цей час вважають, що це висока стійкість до корозії під фарбою зумовлена особливою мікроструктурою покриття 7, яка знижує ризик електричної взаємодії між їх різними структурами та пластинчастою матрицею 13. За рахунок малого числа структур, укладених в пластинчастій матриці 13 на зовнішній поверхні 21 кожного покриття 7, фактично знижується ризик вибіркового розчинення цих фаз. На фіг. 6 по осі абсцис показаний потенціал корозії відносно еталонного каломельного електрода, насиченого у KCl (SCE), а по осі ординат - щільність струму. Крива 23, яка відповідає складу, який містить 3,7 мас. % Al та 3,0 мас. % Mg, який при цьому врівноважується Zn. Ця крива є репрезентативною для пластинчастої матриці 13. На фіг. 6 показано, що ризик корозійної взаємодії пластинчастої матриці 13 більший для структур, які містять Al (крива 25), Mg (крива 27) та Zn (крива 29). В основному, листи 1 за цим винаходом необов'язково представлені на ринку у формі пофарбованих ("попередньо покритих лаком" листів) та/або можуть бути покриті щонайменше одним шаром оливи. 35 ФОРМУЛА ВИНАХОДУ 40 45 1. Металевий лист (1), який містить підкладку (3) щонайменше з однією поверхнею (5), покритою металевим покриттям (7), яке містить Аl та Мg, причому іншими складовими металевого покриття (7) є Zn, неминучі домішки та один або більше додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Се, Сr або Ві, причому вміст за масою кожного додаткового елемента у металевому покритті (7) становить менше 0,3 %, вміст алюмінію в металевому покритті (7) за масою tАl - від 3,6 до 3,8 %, та вміст магнію за масою tMg - від 2,7 до 3,3 %, - металеве покриття (7) має мікроструктуру, яка містить пластинчасту матрицю (13) Zn/Al/MgZn2 з потрійною евтектикою, та 4 UA 114231 C2 5 10 15 20 25 30 35 40 45 50 - дендрити (15) Zn з акумульованим поверхневим вмістом поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані, меншим або рівним 5,0 %, - блискітки (17) подвійної евтектики Zn/MgZn2 з акумульованим поверхневим вмістом поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані, меншим або рівним 15,0 %, - дендрити подвійної евтектики Zn/Al з акумульованим поверхневим вмістом поблизу зовнішньої поверхні (21) металевого покриття (7) у необробленому стані, меншим або рівним 1,0 %, - острівці MgZn2 з акумульованим поверхневим вмістом поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані, меншим або рівним 1,0 %. 2. Металевий лист за п. 1, який відрізняється тим, що вміст магнію tMg становить від 2,9 до 3,1 %. 3. Металевий лист за п. 1 або 2, який відрізняється тим, що масове відношення Аl/(Al+Mg) більше або дорівнює 0,45. 4. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що мікроструктура не містить дендритів подвійної евтектики Zn/Al. 5. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що мікроструктура не містить острівців MgZn2. 6. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що акумульований поверхневий вміст блискіток (17) подвійної евтектики Zn/MgZn2 поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 10,0 %. 7. Металевий лист за п. 6, який відрізняється тим, що акумульований поверхневий вміст блискіток (17) подвійний евтектики Zn/MgZn2 поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 5,0 %. 8. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що акумульований поверхневий вміст блискіток (17) подвійної евтектики Zn/MgZn2 поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 3,0 %. 9. Металевий лист за п. 8, який відрізняється тим, що акумульований поверхневий вміст дендритів (15) Zn поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 2,0 %. 10. Металевий лист за п. 9, який відрізняється тим, що акумульований поверхневий вміст дендритів (15) Zn поблизу зовнішньої поверхні (21) покриття (7) у необробленому стані становить менше 1,0 %. 11. Металевий лист за п. 10, який відрізняється тим, що мікроструктура складається повністю з потрійної евтектики (13). 12. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що металеве покриття (7) покрите щонайменше одним шаром фарби та/або шаром оливи. 13. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що мікроструктура не містить дендритів Zn. 14. Металевий лист за будь-яким з попередніх пунктів, який відрізняється тим, що мікроструктура не містить блискіток подвійної евтектики Zn/MgZn2. 15. Спосіб виготовлення металевого листа (1) за будь-яким з попередніх пунктів, який включає щонайменше наступні стадії: - виготовлення підкладки (3) зі сталі, - осадження металевого покриття (7) щонайменше на одну поверхню (5) за рахунок занурення підкладки (3) у ванну, причому підкладка має таку вхідну температуру Ті при зануренні у ванну, щоб -6 (2,34×tA1+0,655×tMg-10,1)×10 ехр(-10584/Тi), де Т виражена у кельвінах, та - затвердіння металевого покриття (7). 16. Спосіб за п. 15, який відрізняється тим, що швидкість охолодження покриття (7) від початку затвердіння до кінця затвердіння вища або дорівнює 15 °C/с. 17. Спосіб за п. 16, який відрізняється тим, що швидкість охолодження покриття (7) від початку затвердіння до кінця затвердіння вища або дорівнює 20 °C/с. 5 UA 114231 C2 6 UA 114231 C2 7 UA 114231 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMetal sheet with a znaimg coating having a particular microstructure, and corresponding production method

Автори англійськоюAllely, Christian, Diez, Luc, Machado Amorim, Tiago, Mataigne, Jean-Michel

Автори російськоюАлэли Кристиан, Диз Люк, Мачадо Аморим Тиаго, Матень Жан-Мишель

МПК / Мітки

МПК: C23C 2/26, C23C 28/00, C23C 30/00, C23C 2/06, C23C 2/28

Мітки: металеві, мікроструктурою, спосіб, покриттям, особливою, виготовлення, відповідний, znalmg, листі

Код посилання

<a href="https://ua.patents.su/10-114231-metalevi-listi-z-znalmg-pokrittyam-z-osoblivoyu-mikrostrukturoyu-ta-vidpovidnijj-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Металеві листи з znalmg покриттям з особливою мікроструктурою та відповідний спосіб виготовлення</a>

Попередній патент: Спосіб ведення гірничих робіт при розробці горизонтального родовища

Наступний патент: Очисник головок коренеплодів

Випадковий патент: Порошковий дріт для одержання відновних електродугових покриттів, придатних для обробки лезовим інструментом