Система і спосіб для газифікації вуглецевої речовини

Номер патенту: 114683

Опубліковано: 10.07.2017

Автори: Лі Сяофей, Чень Юнцзінь, Сінь Вей, Лю Пінь, Гао Жуйхен, Лі Лічжи, Лі Хунхай

Формула / Реферат

1. Система газифікації порошку вуглецевої речовини, яка відрізняється тим, що містить пристрій для реакції вуглецевої речовини і пристрій повернення газу, причому зазначений пристрій для реакції вуглецевої речовини містить частину для реакції газифікації та нижню частину для охолодження й очищення, виконану з можливістю охолодження і попереднього очищення низхідного сирого синтез-газу з високою температурою, який витікає з частини для реакції газифікації, причому зазначений пристрій повернення газу з'єднаний з нижньою частиною для охолодження й очищення та виконаний з можливістю підвищення тиску попередньо охолодженого та очищеного сирого синтез-газу, який подається із зазначеної нижньої частини для охолодження й очищення у зазначений пристрій повернення газу, та його змішування із сирим синтез-газом з високою температурою, що подається вгору із частини для реакції газифікації зазначеного пристрою для реакції.

2. Система газифікації порошку вуглецевої речовини за п. 1, де зазначений пристрій для реакції вуглецевої речовини додатково містить верхній впускний отвір для газу і нижній випускний отвір для газу.

3. Система газифікації порошку вуглецевої речовини за п. 2, де частина або весь сирий синтез-газ, який подається із нижнього випускного отвору для газу, після охолодження, попереднього очищення подається по трубі і проходить через пристрій повернення газу для підвищення тиску, потім змішується із висхідним сирим синтез-газом, який витікає з частини для реакції.

4. Система газифікації порошку вуглецевої речовини за п. 1, де нижня частина для охолодження й очищення містить впускний отвір, з'єднаний з нижнім випускним отвором частини для реакції газифікації; та випускний отвір для синтез-газу, розміщений вище середньої частини нижньої частини для охолодження й очищення.

5. Система газифікації порошку вуглецевої речовини за п. 4, де нижня частина для охолодження й очищення містить також пристрій швидкого охолодження, шлакову ванну і випускний отвір для шлаку.

6. Система газифікації порошку вуглецевої речовини за п. 4, де зазначений пристрій повернення газу містить сепаратор крупних фракцій шлаку і аеростатичну прес-машину, при цьому впускний отвір зазначеного сепаратора крупних фракцій шлаку з'єднано з випускним отвором синтез-газу зазначеної нижньої частини для охолодження й очищення за допомогою труби, зазначена аеростатична прес-машина виконана з можливістю підвищення тиску охолодженого сирого синтез-газу, щоб частину або весь газ можна було вводити в систему з тиском на 0,1 МПа - 6 МПа вище, ніж у висхідного газу, за допомогою пристрою первинного охолодження або за допомогою розташованого вище за потоком пристрою швидкого охолодження.

7. Система газифікації порошку вуглецевої речовини за п. 6, де кількість зазначених аеростатичних прес-машин може складати від 1 до 10, переважно від 2 до 5.

8. Система газифікації порошку вуглецевої речовини за будь-яким із пп. 1-7, де зазначений пристрій для реакції вуглецевої речовини містить також охолоджувально-реакційну частину, яка встановлена вище середньої частини пристрою, і її впускний отвір з'єднано з верхнім випускним отвором частини для реакції газифікації.

9. Система газифікації порошку вуглецевої речовини за п. 8, де впускний отвір зазначеної охолоджувально-реакційної частини містить пристрій первинного охолодження, при цьому зазначений пристрій первинного охолодження встановлено на впускному отворі зазначеної охолоджувально-реакційної частини і верхньому випускному отворі частини для реакції газифікації, так, що вологий сирий синтез-газ з низькою температурою, тиск якого було збільшено за допомогою зазначеної аеростатичної прес-машини, можна розпилювати у висхідний сирий синтез-газ з високою температурою, що несе золу, і змішувати з ним, таким чином, з одного боку, відбувається охолодження висхідного сирого синтез-газу з високою температурою, що несе золу, до температури 900 °C - t2 (температури розм'якшення золи), яка є достатньо низькою, щоб зола втратила свою в'язкість, і, з іншого боку, відбувається поповнення реакційної речовини для подальшого протікання реакції газифікації вуглецю у золі в охолоджувально-реакційній частині, так, що може бути підвищене відношення водень-вуглець синтез-газу.

10. Система газифікації порошку вуглецевої речовини за п. 8, де зазначений пристрій для реакції вуглецевої речовини містить також верхню частину для охолодження й очищення, при цьому її впускний отвір з'єднано з верхнім випускним отвором охолоджувально-реакційної частини.

11. Система газифікації порошку вуглецевої речовини за п. 10, де зазначена верхня частина для охолодження й очищення містить розташований вище за потоком пристрій швидкого охолодження, ванну для золи і випускний отвір для синтез-газу, де випускний отвір для синтез-газу знаходиться вище середньої частини верхньої частини для охолодження, і кількість випускних отворів для синтез-газу може становити один або більше ніж один, переважно від 1 до 3.

12. Система газифікації порошку вуглецевої речовини за будь-яким із пп. 1-3, де частина для реакції газифікації має низку форсунок, які розміщені рівномірно й вздовж обводу, причому зазначені форсунки можуть бути розміщені на одному рівні або декількох рівнях, переважно на 1-3 рівнях, спрямованими вгору і донизу.

13. Спосіб газифікації порошку вуглецевої речовини, який відрізняється тим, що включає наступні етапи:

забезпечення реагування вуглецевої речовини й агента газифікації у частині для реакції газифікації, одержання сирого синтез-газу, основними компонентами якого є CO і Н2, золи та шлаку, в яких основним компонентом є неорганічна речовина; при цьому одна частина сирого синтез-газу з високою температурою опускається з зольним пилом і рідким шлаком, інша частина підіймається з зольним пилом;

І: частину сирого синтез-газу з високою температурою, яка опускається з золою та шлаком, охолоджують і попередньо очищають, потім подають до сепаратора крупних фракцій шлаку, при цьому вологий сирий синтез-газ, тиск якого підвищують за допомогою аеростатичної прес-машини, вводять в систему за допомогою пристрою первинного охолодження або за допомогою пристрою швидкого охолодження і потім змішують із висхідним сирим синтез-газом з високою температурою, при цьому низхідний рідкий шлак охолоджують і випускають із устаткування;

II: решту сирого синтез-газу з високою температурою, що підіймається з золою, змішують з вологим сирим синтез-газом з низькою температурою, який розпилюють за допомогою пристрою первинного охолодження, й охолоджують до 900 °C - t2, доки зола не втратить свою в'язкість;

охолоджений сирий синтез-газ продовжує підійматися і подається до верхньої частини для охолодження, щоб знову охолонути і позбавитися золи з одержанням сирого синтез-газу, який відповідає подальшим необхідним вимогам.

14. Спосіб газифікації порошку вуглецевої речовини за п. 13, де сирий синтез-газ охолоджений до 900 °C - t2, доки зола не втратить свою в'язкість, необов'язково подають до охолоджувально-реакційної частини.

15. Спосіб газифікації порошку вуглецевої речовини за п. 14, де попередньо охолоджений сирий синтез-газ може додатково реагувати з рештою вуглецю в охолоджувально-реакційній частині для покращення перетворення вуглецю і підвищення відношення водень-вуглець.

Текст

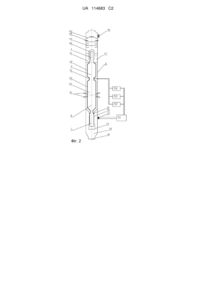

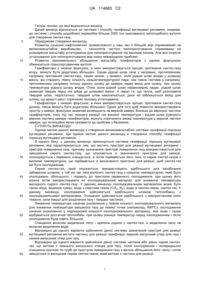

Реферат: Система газифікації і спосіб газифікації порошку вуглецевої речовини. Система містить пристрій для реакції вуглецевої речовини і пристрій повернення газу, який використовується для підвищення тиску деякої частини сирого синтез-газу, охолодженого і попередньо очищеного нижче за потоком відносно пристрою для реакції, потім для змішування з сирим синтез-газом з високою температурою, що подається вгору з пристрою для реакції, і для зниження температури. Спосіб включає реагування у пристрої для реакції газифікації вуглецевої речовини й агента газифікації з одержанням сирого синтез-газу, і золи, і шлаку, при цьому деяку частину сирого синтез-газу з високою температурою подають донизу з зольним пилом і рідким шлаком, а деяку частину синтез-газу з високою температурою подають вгору з зольним пилом; частину сирого синтез-газу з високою температурою, яка опускається, охолоджують, попередньо очищують і видаляють шлак, потім стискають і вологий сирий синтезгаз вводять до системи і змішують з висхідним сирим синтез-газом з високою температурою; решту сирого синтез-газу з високою температурою подають вгору з зольним пилом, і змішують, і охолоджують за допомогою вологого синтез-газу з низькою температурою, введеного пристроєм первинного охолодження, і необов'язково подають до охолоджувально-реакційної частини; охолоджений або охолоджений сирий синтез-газ після реакції, який продовжує підійматися, пропускають через верхню охолоджувальну частину і знову охолоджують, і видаляють золу з одержанням сирого синтез-газу. UA 114683 C2 (12) UA 114683 C2 UA 114683 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої відноситься винахід Даний винахід відноситься до системи і способу газифікації вуглецевої речовини, зокрема, до системи і способу щодобової переробки більше 2000 тон пресованого пилоподібного вугілля для створення синтез-газу. Передумови створення винаходу Розвиток сучасної нафтохімічної промисловості у наш час в більшій мірі спрямований на великомасштабне виробництво, і технологія чистого пилоприготування спрямована на розширення масштабу устаткування для пилоприготування під високим тиском. Але все існуюче устаткування для пилоприготування має низку невирішених проблем. Розвиток максимального збільшення масштабу газифікаторів з однією форсункою обмежується транспортуванням вугілля. Газифікатори з низкою форсунок, в яких використовується процес протікання синтез-газу вгору, можуть бути додатково збільшені. Однак рідкий шлак тече у напрямку, протилежному напрямку протікання синтез-газу, таким чином, у момент, коли рідкий шлак впаде у шлакову ванну, він створить певну кількість низькотемпературної пари, яка також тектиме у напрямку, протилежному напрямку потоку рідкого шлаку до камери через вихід для шлаку, при цьому температура рідкого шлаку впаде. Отже, коли рідкий шлак нерівномірно падає, рідкий шлак зазвичай твердіє перш ніж дійде до шлакової ванни. А через те, що тепла, щоб розплавити твердий шлак, недостатньо, твердий шлак накопичується, доки не заблокується вихід для шлаку, що врешті-решт спричиняє поломку устаткування. Газифікатори з низкою форсунок, в яких використовується процес протікання синтез-газу донизу, також можуть бути додатково збільшені. Однак для того щоб повністю використовувати простір у камері, форсунки зазвичай розміщують на верхній камері, близько до верхньої частини газифікаторів, тому під час процесу реакції газ високої температури і рідкий шлак руйнують верхню частину камери газифікаторів, можуть спричинити викид температури у верхній частині камери, що потенційно може призвести до проблем з безпекою. СУТНІСТЬ ВИНАХОДУ Однією метою даного винаходу є створення великомасштабної системи газифікації порошку вуглецевої речовини. Ще однією метою даного винаходу є створення способу газифікації порошку вуглецевої речовини. З одного боку, у даному винаході пропонується система газифікації порошку вуглецевої речовини, яка характеризується тим, що містить пристрій для реакції вуглецевої речовини і пристрій повернення газу, причому зазначений пристрій повернення газу використовується для змішування сирого синтез-газу, що опускається із зазначеного пристрою для реакції, охолоджується і первинно очищується, а потім підіймається його тиск, із сирим синтез-газом з високою температурою, що підіймається із зазначеного пристрою для реакції, щоб синтез-газ міг бути охолодженим. Сирий синтез-газ, який опускається, використовують здебільшого для запобігання забиванню шлаком, у той же час тиск вологого синтез-газу з низькою температурою, який було охолоджено, збільшують і подають до пристрою первинного охолодження, при цьому його можна потім використовувати як охолоджувальний матеріал для зниження температури висхідного сирого синтез-газу. У даному винаході охолоджувальним матеріалом може бути також вода, водяний туман, вода з інертним газом (CO 2, N2), вода із синтез-газом, синтез-газ. У даному винаході, охолодження здійснюється здебільшого шляхом теплообміну з охолоджувальними матеріалами. Очищення здійснюється здебільшого з використанням сили тяжіння, сили інерції для розділення газу і твердих частинок. Зниження температури означає розпилення у певній кількості охолоджувального матеріалу для зниження температури змішаного газу до певної точки (наприклад, 900ºC); охолодження означає розпилення у надлишковій кількості охолоджувального матеріалу, між яким і газом відбувається достатній теплообмін, при цьому різниця температур перед охолодженням і після охолодження буде навіть більшою. Очищення включає видалення пилу і крапель рідини у синтез-газі, а видалення пилу не включає видалення води. Відповідно до одного варіанта здійснення даної системи зазначений пристрій для реакції вуглецевої речовини містить частину для реакції газифікації, верхній випускний отвір для газу і нижній випускний отвір для газу. Відповідно до одного варіанта здійснення даної системи частина або увесь сирий синтезгаз, що витікає з нижнього випускного отвору для газу, після охолодження і попереднього очищення протікає по трубі до пристрою повернення газу з метою збільшення його тиску і потім змішується із висхідним сирим синтез-газом, який витікає з частини для реакції. 1 UA 114683 C2 5 10 15 20 25 30 35 40 45 50 55 Відповідно до іншого варіанта здійснення даної системи пристрій для реакції вуглецевої речовини містить також нижню частину для охолодження й очищення, призначену для охолодження і попереднього очищення низхідного сирого синтез-газу з високою температурою, що витікає із пристрою для реакції, при цьому впускний отвір нижньої частини для охолодження й очищення з'єднано з нижнім випускним отвором частини для реакції газифікації, випускний отвір синтез-газу розміщений вище середньої частини нижньої частини для охолодження й очищення. Випускний отвір синтез-газу нижньої частини для охолодження й очищення і нижній випускний отвір системи можуть являти собою одне і теж саме. Відповідно до одного варіанта здійснення даної системи нижня частина для охолодження й очищення містить також пристрій швидкого охолодження, шлакову ванну і випускний отвір для шлаку. Відповідно до одного варіанта здійснення даної системи зазначений пристрій повернення газу містить сепаратор крупних фракцій шлаку і аеростатичну прес-машину, при цьому впускний отвір зазначеного сепаратора крупних фракцій шлаку з'єднано з випускним отвором синтез-газу зазначеної нижньої частини для охолодження й очищення з використанням труби, зазначена аеростатична прес-машина використовується для збільшення тиску охолодженого сирого синтез-газу, щоб частина або весь синтез-газ можна було вводити до системи з тиском на 0,1 МПа ~ 6 МПа вище, ніж у висхідного газу, за допомогою пристрою для первинного охолодження або за допомогою розташованого вище за потоком пристрою для швидкого охолодження. У цій точці стиснений сирий синтез-газ має низьку температуру і містить певну кількість води, тому може діяти як охолоджувальний матеріал, що може знижувати споживання енергії і мінімізувати споживання води. Відповідно до одного варіанта здійснення даної системи кількість зазначених аеростатичних прес-машин може складати 1-10, переважно 2-5. Відповідно до одного варіанта здійснення даної системи зазначений пристрій для реакції вуглецевої речовини містить також охолоджувально-реакційну частину, яка встановлена вище середньої частини пристрою, і її впускний отвір з'єднано з верхнім випускним отвором частини для реакції газифікації. Відповідно до одного варіанта здійснення даної системи пристрій первинного охолодження встановлено на впускному отворі зазначеної охолоджувально-реакційної частини і верхньому випускному отворі частини для реакції газифікації, тому вологий сирий синтез-газ з низькою температурою, тиск якого було збільшено за допомогою зазначеної аеростатичної пресмашини, можна розпилювати у висхідний сирий синтез-газ з високою температурою, що несе зольний пил, і змішувати з ним. Таким чином, з одного боку, відбувається охолодження висхідного сирого синтез-газу з високою температурою, що несе золу, до температури t2 (температури розм'якшення золи), яка є достатньо низькою, щоб зола втратила свою в'язкість, і, з іншого боку, відбувається поповнення реакційної речовини для подальшого протікання реакції газифікації вуглецю у золі в охолоджувально-реакційній частині, так, що може бути підвищене відношення водень-вуглець синтез-газу. У цій точці зазначена зола являє собою зольний пил. Сирий синтез-газ, який було очищено у нижній частині для охолодження й очищення, зазвичай містить шлак, який представляє собою відносно великі частинки, при цьому після видалення шлаку за допомогою сепаратора крупних фракцій шлаку сирий синтез-газ, який несе воду і невелику кількість золи, стискається аеростатичною прес-машиною і транспортується до пристрою первинного охолодження як охолоджувальний матеріал, щоб він міг охолодити сирий синтез-газ, що поступає до охолоджувально-реакційної частини, і брати участь у охолоджувальному процесі. Відповідно до одного варіанта здійснення даної системи зазначений пристрій для реакції вуглецевої речовини містить також верхню частину для охолодження й очищення, при цьому у варіанті, в якому пристрій містить охолоджувально-реакційну частину, її впускний отвір з'єднано з верхнім випускним отвором охолоджувально-реакційної частини, а якщо охолоджувальнореакційна частина не включена, її впускний отвір з'єднано з верхнім випускним отвором частини для реакції газифікації і з'єднано з випускним отвором пристрою для повернення газу. Відповідно до одного варіанта здійснення даної системи зазначена верхня частина для охолодження й очищення містить розташований вище за потоком пристрій для швидкого охолодження, ванну для золи і випускний отвір для синтез-газу, причому випускний отвір для синтез-газу знаходиться вище середньої частини верхньої частини для охолодження й очищення, і кількість випускних отворів для синтез-газу може становити один або більше, переважно 1-3. У верхній частині пристрою для охолодження й очищення синтез-газ спочатку 2 UA 114683 C2 5 10 15 20 25 30 35 40 45 50 55 буде швидко охолоджений, а потім після одноразового або багаторазового охолодження й очищення буде поданий на подальшу процедуру. Відповідно до одного варіанта здійснення даної системи частина для реакції газифікації має низку форсунок, які розміщені вздовж кола (переважно, розміщені рівномірно), при цьому зазначені форсунки можуть бути розміщені на одному рівні або декількох рівнях, переважно на 1-3 рівнях, спрямованими вгору і донизу. З іншого боку, у даному винаході пропонується спосіб газифікації вуглецевої речовини, який характеризується тим, що включає наступні етапи. Вуглецева речовина і агент газифікації реагують у частині для реакції газифікації, генерують сирий синтез-газ, основними компонентами якого є CO і H2, і зола та шлак, в яких основним компонентом є неорганічна речовина; одна частина сирого синтез-газу з високою температурою опускається з зольним пилом і рідким шлаком, інша частина підіймається з зольним пилом. I: Частина сирого синтез-газу з високою температурою, яка опускається з золою і шлаком, буде охолоджуватись і попередньо очищатись, потім передаватись до сепаратора крупних фракцій шлаку, при цьому вологий сирий синтез-газ, тиск якого збільшується за допомогою аеростатичної прес-машини, вводиться до системи за допомогою пристрою первинного охолодження або за допомогою пристрою швидкого охолодження, і потім змішується із висхідним сирим синтез-газом з високою температурою, при цьому рідкий шлак, що опускається, буде охолоджуватись і випускатись з устаткування. II: Решта сирого синтез-газу з високою температурою підіймається з зольним пилом, змішується з вологим сирим синтез-газом з низькою температурою, що розпилюється за допомогою пристрою первинного охолодження, й охолоджується до 900ºС ~ t2, доки зола не втратить свою в'язкість, й одночасно забезпечується те, що H 2O, яка поступає до охолоджувально-реакційної частини може додатково реагувати з рештою вуглецю, таким чином покращуючи перетворення вуглецю і підвищуючи відношення водень-вуглець. Після реакції охолоджений сирий синтез-газ продовжує підійматись і проходить через розташований вище за потоком пристрій для швидкого охолодження, щоб швидко охолонути, потім поступає до верхньої частини для охолодження, щоб знову охолонути і позбавитися золи, для одержання сирого синтез-газу, який відповідає подальшим необхідним вимогам. Більш конкретно спосіб газифікації вуглецевої речовини характеризується тим, що включає наступні етапи. Використання форсунок для розпилення вуглецевої речовини і агента газифікації до частини для реакції газифікації пристрою у середовищі з високою температурою (1200ºС ~ 2000ºС) і з високим тиском (0,1 МПа ~ 11 МПа), при цьому вуглецева речовина й агент газифікації швидко реагують і генерують сирий синтез-газ, основними компонентами якого є CO і H 2, і золу і шлак, основним компонентом яких є неорганічна речовина. Частина сирого синтез-газу з високою температурою і більша частина золи і шлаку стікають вниз до нижнього пристрою для первинного охолодження, при цьому сирий синтез-газ, який було охолоджено й очищено, проходить через сепаратор крупних фракцій шлаку, позбавляється крупних частинок шлаку, його тиск збільшується аеростатичною прес-машиною і він подається до охолоджувально-реакційної частини, а охолоджені зола і шлак випускаються з устаткування через вихід для шлаку, причому зазначена "більша частина" означає, наприклад, більше 50 %, переважно більше 55 %, переважно більше 60 %, переважно більше 65 %, переважно більше 70 %, переважно більше 75 %, переважно більше 80 %, переважно більше 85 % тощо. Більша частина сирого синтез-газу з високою температурою і зольний пил з високою температурою підіймаються і змішуються з охолоджувальним матеріалом, при цьому вони охолоджуються і потім поступають до охолоджувально-реакційної частини, на цій стадії вуглець, що не повністю прореагував, реагуватиме знов з доданою H 2О, що покращує перетворення вуглецю і знижує температуру; і підвищується відношення водень-вуглець. Сирий синтез-газ після реакції підіймається разом із зольним пилом, після швидкого охолодження поступає до верхньої частини для охолодження й очищення, після охолодження й очищення зольний пил у сирому синтез-газі видаляється, і сирий синтез-газ з низькою температурою, який є відносно чистим, буде поданий на наступні процедури. У даному винаході зазначена швидка реакція означає реакцію, що закінчується менш ніж за 10 секунд, при цьому 90 % реакції закінчуються за 5 секунд. Спосіб за даним винаходом може здійснюватися у будь-яких придатних системах, переважно у системі за даним винаходом. Даний винахід із вищезгаданим технічним рішенням має значні технічні ефекти. 3 UA 114683 C2 5 10 15 20 25 30 35 40 45 50 55 1. Оскільки додається пристрій для повернення газу, ефективно покращується тепловий коефіцієнт корисної дії, і зменшується споживання енергії пристроєм, і водночас система зменшує споживання води, зменшує вміст вологи і золи у синтез-газі, мінімізує тягар для подальших процедур. 2. У даному винаході використовується конструкція, в якій сирий синтез-газ може виходити як з верхньої частини, так і з нижньої частини пристрою, щоб, з одного боку, запобігти забиванню шлаку у випускному отворі для шлаку, що у противному разі трапляється у рішенні виключно з верхнім виходом газу, і, з іншого боку, запобігти зміні температури у верхній частині пристрою, що у противному разі трапляється у рішенні виключно з нижнім виходом газу. 3. У даному винаході використовується розміщення низки форсунок, що є сприятливим для повноти реакції і максимального збільшення масштабу устаткування. 4. Оскільки додається охолоджувально-реакційна частина, покращується перетворення вуглецю, підвищується відношення водень-вуглець й одночасно підвищується також тепловий коефіцієнт корисної дії реакції газифікації. СТИСЛИЙ ОПИС ГРАФІЧНИХ МАТЕРІАЛІВ Вищезазначені й інші ознаки даного винаходу стануть більш очевидними з докладного опису ілюстративних варіантів його здійснення з посиланнями на додані графічні матеріали, при цьому: фіг. 1 являє собою ілюстративний вигляд способу газифікації за даним винаходом; фіг. 2 являє собою ілюстративний вигляд системи за даним винаходом. Позиції на графічних матеріалах: 1 – нижня частина для охолодження й очищення; 11 – розташований нижче за потоком пристрій для швидкого охолодження; 12 – низхідна труба; 13 – нижній випускний отвір для синтез-газу; 14 – висхідна труба; 15 – шлакова ванна; 16 – випускний отвір для шлаку; 2 – частина для реакції газифікації; 21 – форсунка; 22 – камера газифікації; 23 – стінка водяного охолодження камери газифікації; 3 – охолоджувально-реакційна частина; 31 – пристрій первинного охолодження; 4 – верхня частина охолодження й очищення; 41 – розташований вище за потоком пристрій для швидкого охолодження; 42 – відхилювальна труба; 43 – відхилювальний пристрій; 44 – розпилювальний пристрій; 45 – пристрій для розділення; 46 – верхній випускний отвір для синтез-газу; 47 – ванна для золи; 5 – пристрій повернення газу; 51 – сепаратор крупних фракцій шлаку; 52 – аеростатична прес-машина; 6 – оболонка. ДОКЛАДНИЙ ОПИС ПЕРЕВАЖНИХ ВАРІАНТІВ ЗДІЙСНЕННЯ ВИНАХОДУ Далі з посиланнями на додані графічні матеріали, на яких однаковими позиціями позначені однакові елементи, докладно будуть описані ілюстративні варіанти здійснення даного винаходу. Приклад 1 Як показано на фіг. 1, пропонується спосіб газифікації порошку вуглецевої речовини, який характеризується тим, що включає наступні етапи. За допомогою використання форсунок 21 для розпилення пилоподібного вугілля разом із киснем до частини 2 для реакції газифікації устаткування у середовищі з високою температурою (від 1200 градусів за Цельсієм до 2000 градусів за Цельсієм), високим тиском (4,5 МПа), відбувається їх швидка реакція й утворення сирого синтез-газу, основними компонентами якого є CO і H2, і золи та шлаку, основним компонентом яких є неорганічна речовина. Частину сирого синтез-газу з високою температурою і більшу частину золи та шлаку подавали до нижньої частини 1 охолодження й очищення; охолоджений шлак випускали з устаткування через вихід для шлаку; очищений сирий синтез-газ, який містить воду і золу, подавали у сепаратор 51 крупних фракцій для видалення шлаку з великих частинок, збільшували його тиск за допомогою аеростатичної прес-машини 52 і подавали до пристрою 31 первинного охолодження як охолоджувальний матеріал і агент газифікації. Іншу частину сирого синтез-газу з високою температурою і зольний пил з високою температурою подавали вгору і змішували з охолоджувальним матеріалом, що розпилюється пристроєм 31 первинного охолодження для зниження температури, і потім подавали до охолоджувально-реакційної частини 3. Залишковий вуглець, не спожитий буде реагувати з доданою H2O у охолоджувально-реакційній частині 3, що додатково підсилить перетворення вуглецю, одночасно знизить температуру і підвищить відношення водень-вуглець синтез-газу. Після реакції сирий синтез-газ і зольний пил продовжували подаватися вгору, швидко охолоджувались і потім потрапляли до верхньої частини 4 охолодження й очищення; потім після охолодження й очищення відносно чистий сирий синтез-газ з низькою температурою, з якого було видалено зольний пил, подавали на наступну процедуру. Приклад 2 4 UA 114683 C2 5 10 15 20 25 30 35 40 45 Як показано на фіг. 2, пропонується великомасштабна система газифікації вуглецевої речовини, яка характеризується тим, що містить пристрій для реакції вуглецевої речовини і пристрій зворотного потоку газу. Зазначений пристрій для реакції вуглецевої речовини містить нижню частину 1 охолодження й очищення, частину 2 для реакції газифікації, охолоджувально-реакційну частину 3, верхню частину 4 охолодження й очищення й оболонку 6. Зазначена нижня частина 1 охолодження й очищення знаходиться у нижній частині пристрою. Її впускний отвір з'єднано з нижнім випускним отвором частини 2 для реакції газифікації. Зазначена нижня частина 1 охолодження й очищення містить розташований нижче за потоком пристрій 11 для швидкого охолодження, низхідну трубу 12, нижній випускний отвір 13 для синтез-газу, висхідну трубу 14, шлакову ванну 15, випускний отвір 16 для шлаку тощо. Зазначена частина 2 для реакції газифікації знаходиться у нижній частині відносно середини пристрою. Вісім форсунок 21 розміщені вздовж обводу частини 2 для реакції газифікації, при цьому форсунки 21 можуть бути розміщені на одному рівні. Нижній випускний отвір зазначеної частини 2 для реакції газифікації з'єднано з нижньою частиною 1 охолодження й очищення, а її верхній випускний отвір з'єднано з охолоджувально-реакційною частиною 3. Зазначена форсунка 21 розміщена таким чином, що розпилюваний реагент може йти шляхом, що створює ротаційне різання (відносно до осі форсунки, дотична до такого самого кола). Зазначена охолоджувально-реакційна частина 3 встановлена у верхній частині від середини пристрою. Її впускний отвір з'єднано з верхнім випускним отвором частини для реакції газифікації. Пристрій 31 первинного охолодження встановлено у з'єднаній частині для розпилювання належної кількості зволоженого сирого синтез-газу з низькою температурою у сирий синтез-газ, щоб, з одного боку, охолодити цей газ і, з іншого боку, додати реагент для подальшого протікання реакції газифікації вуглецю в охолоджувально-реакційній частині, так, що може бути підвищене відношення водень-вуглець синтез-газу. Після реакції сирий синтез-газ продовжує підійматися вгору, проходить через верхній пристрій 4 для охолодження й очищення і потім подається на подальші процедури. Зазначена верхня частина 4 для охолодження й очищення встановлена у верхній частині пристрою, при цьому її впускний отвір з'єднано з випускним отвором охолоджувальнореакційної частини. Сирий синтез-газ з високою температурою, що підіймається вгору, послідовно проходить через вищий за потоком пристрій 41 для швидкого охолодження, відхилювальну трубу 42, ванну 47 для пилу, відхилювальний пристрій 43, розпилювальний пристрій 44, пристрій 45 для розділення, верхній випускний отвір 46 для синтез-газу тощо, щоб він міг охолонути, зволожитися й очиститися (видаляють вологу і золу). Зазначений пристрій 5 повернення газу містить сепаратор 51 крупних фракцій шлаку, аеростатичну прес-машину 52 тощо. Впускний отвір зазначеного сепаратора 51 крупних фракцій шлаку з'єднано за допомогою труби з випускним отвором 13 для синтез-газу нижньої частини 1 для охолодження. Кількість аеростатичних прес-машин 52 може складати одну або більше однієї, переважно три. Сирий синтез-газ, що пройшов через нижню частину 1 для охолодження, досі містив великі частинки шлаку. Після того, як великі частинки шлаку були видалені сепаратором 51 крупних фракцій шлаку, сирий синтез-газ, що містив вологу і дрібні частинки золи, перекачували аеростатичною прес-машиною 52 до пристрою 31 первинного охолодження, щоб він міг бути використаний як охолоджувальний матеріал для охолодження сирого синтез-газу, що поступав до охолоджувально-реакційної частини і брав участь у охолоджувальному процесі. ФОРМУЛА ВИНАХОДУ 50 55 60 1. Система газифікації порошку вуглецевої речовини, яка відрізняється тим, що містить пристрій для реакції вуглецевої речовини і пристрій повернення газу, причому зазначений пристрій для реакції вуглецевої речовини містить частину для реакції газифікації та нижню частину для охолодження й очищення, виконану з можливістю охолодження і попереднього очищення низхідного сирого синтез-газу з високою температурою, який витікає з частини для реакції газифікації, причому зазначений пристрій повернення газу з'єднаний з нижньою частиною для охолодження й очищення та виконаний з можливістю підвищення тиску попередньо охолодженого та очищеного сирого синтез-газу, який подається із зазначеної нижньої частини для охолодження й очищення у зазначений пристрій повернення газу, та його змішування із сирим синтез-газом з високою температурою, що подається вгору із частини для реакції газифікації зазначеного пристрою для реакції. 5 UA 114683 C2 5 10 15 20 25 30 35 40 45 50 55 60 2. Система газифікації порошку вуглецевої речовини за п. 1, де зазначений пристрій для реакції вуглецевої речовини додатково містить верхній впускний отвір для газу і нижній випускний отвір для газу. 3. Система газифікації порошку вуглецевої речовини за п. 2, де частина або весь сирий синтезгаз, який подається із нижнього випускного отвору для газу, після охолодження, попереднього очищення подається по трубі і проходить через пристрій повернення газу для підвищення тиску, потім змішується із висхідним сирим синтез-газом, який витікає з частини для реакції. 4. Система газифікації порошку вуглецевої речовини за п. 1, де нижня частина для охолодження й очищення містить впускний отвір, з'єднаний з нижнім випускним отвором частини для реакції газифікації; та випускний отвір для синтез-газу, розміщений вище середньої частини нижньої частини для охолодження й очищення. 5. Система газифікації порошку вуглецевої речовини за п. 4, де нижня частина для охолодження й очищення містить також пристрій швидкого охолодження, шлакову ванну і випускний отвір для шлаку. 6. Система газифікації порошку вуглецевої речовини за п. 4, де зазначений пристрій повернення газу містить сепаратор крупних фракцій шлаку і аеростатичну прес-машину, при цьому впускний отвір зазначеного сепаратора крупних фракцій шлаку з'єднано з випускним отвором синтез-газу зазначеної нижньої частини для охолодження й очищення за допомогою труби, зазначена аеростатична прес-машина виконана з можливістю підвищення тиску охолодженого сирого синтез-газу, щоб частину або весь газ можна було вводити в систему з тиском на 0,1 МПа - 6 МПа вище, ніж у висхідного газу, за допомогою пристрою первинного охолодження або за допомогою розташованого вище за потоком пристрою швидкого охолодження. 7. Система газифікації порошку вуглецевої речовини за п. 6, де кількість зазначених аеростатичних прес-машин може складати від 1 до 10, переважно від 2 до 5. 8. Система газифікації порошку вуглецевої речовини за будь-яким із пп. 1-7, де зазначений пристрій для реакції вуглецевої речовини містить також охолоджувально-реакційну частину, яка встановлена вище середньої частини пристрою, і її впускний отвір з'єднано з верхнім випускним отвором частини для реакції газифікації. 9. Система газифікації порошку вуглецевої речовини за п. 8, де впускний отвір зазначеної охолоджувально-реакційної частини містить пристрій первинного охолодження, при цьому зазначений пристрій первинного охолодження встановлено на впускному отворі зазначеної охолоджувально-реакційної частини і верхньому випускному отворі частини для реакції газифікації, так, що вологий сирий синтез-газ з низькою температурою, тиск якого було збільшено за допомогою зазначеної аеростатичної прес-машини, можна розпилювати у висхідний сирий синтез-газ з високою температурою, що несе золу, і змішувати з ним, таким чином, з одного боку, відбувається охолодження висхідного сирого синтез-газу з високою температурою, що несе золу, до температури 900 °C - t2 (температури розм'якшення золи), яка є достатньо низькою, щоб зола втратила свою в'язкість, і, з іншого боку, відбувається поповнення реакційної речовини для подальшого протікання реакції газифікації вуглецю у золі в охолоджувально-реакційній частині, так, що може бути підвищене відношення водень-вуглець синтез-газу. 10. Система газифікації порошку вуглецевої речовини за п. 8, де зазначений пристрій для реакції вуглецевої речовини містить також верхню частину для охолодження й очищення, при цьому її впускний отвір з'єднано з верхнім випускним отвором охолоджувально-реакційної частини. 11. Система газифікації порошку вуглецевої речовини за п. 10, де зазначена верхня частина для охолодження й очищення містить розташований вище за потоком пристрій швидкого охолодження, ванну для золи і випускний отвір для синтез-газу, де випускний отвір для синтезгазу знаходиться вище середньої частини верхньої частини для охолодження, і кількість випускних отворів для синтез-газу може становити один або більше ніж один, переважно від 1 до 3. 12. Система газифікації порошку вуглецевої речовини за будь-яким із пп. 1-3, де частина для реакції газифікації має низку форсунок, які розміщені рівномірно й вздовж обводу, причому зазначені форсунки можуть бути розміщені на одному рівні або декількох рівнях, переважно на 1-3 рівнях, спрямованими вгору і донизу. 13. Спосіб газифікації порошку вуглецевої речовини, який відрізняється тим, що включає наступні етапи: забезпечення реагування вуглецевої речовини й агента газифікації у частині для реакції газифікації, одержання сирого синтез-газу, основними компонентами якого є CO і Н2, золи та шлаку, в яких основним компонентом є неорганічна речовина; при цьому одна частина сирого 6 UA 114683 C2 5 10 15 20 синтез-газу з високою температурою опускається з зольним пилом і рідким шлаком, інша частина підіймається з зольним пилом; І: частину сирого синтез-газу з високою температурою, яка опускається з золою та шлаком, охолоджують і попередньо очищають, потім подають до сепаратора крупних фракцій шлаку, при цьому вологий сирий синтез-газ, тиск якого підвищують за допомогою аеростатичної пресмашини, вводять в систему за допомогою пристрою первинного охолодження або за допомогою пристрою швидкого охолодження і потім змішують із висхідним сирим синтез-газом з високою температурою, при цьому низхідний рідкий шлак охолоджують і випускають із устаткування; II: решту сирого синтез-газу з високою температурою, що підіймається з золою, змішують з вологим сирим синтез-газом з низькою температурою, який розпилюють за допомогою пристрою первинного охолодження, й охолоджують до 900 °C - t2, доки зола не втратить свою в'язкість; охолоджений сирий синтез-газ продовжує підійматися і подається до верхньої частини для охолодження, щоб знову охолонути і позбавитися золи з одержанням сирого синтез-газу, який відповідає подальшим необхідним вимогам. 14. Спосіб газифікації порошку вуглецевої речовини за п. 13, де сирий синтез-газ охолоджений до 900 °C - t2, доки зола не втратить свою в'язкість, необов'язково подають до охолоджувальнореакційної частини. 15. Спосіб газифікації порошку вуглецевої речовини за п. 14, де попередньо охолоджений сирий синтез-газ може додатково реагувати з рештою вуглецю в охолоджувально-реакційній частині для покращення перетворення вуглецю і підвищення відношення водень-вуглець. 7 UA 114683 C2 Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbonaceous substance reaction system and method

Автори англійськоюXin, Wei, Li, Honghai, Gao, Ruiheng, Chen, Yongjin, LI, Xiaofei, Liu, Pin, Li, Lizhi

Автори російськоюСинь Вэй, Ли Хунхай, Гао Жуйхэн, Чэнь Юнцзинь, Ли Сяофэй, Лю Пинь, Ли Личжи

МПК / Мітки

Мітки: система, вуглецевої, речовини, газифікації, спосіб

Код посилання

<a href="https://ua.patents.su/10-114683-sistema-i-sposib-dlya-gazifikaci-vuglecevo-rechovini.html" target="_blank" rel="follow" title="База патентів України">Система і спосіб для газифікації вуглецевої речовини</a>

Попередній патент: Спосіб визначення ігристих властивостей вин

Наступний патент: Спосіб гідрування сплаву системи tі-zr-mn-v зі структурою фази лавеса і оцк-твердого розчину

Випадковий патент: Пристрій для переміщення виробу