Композиція для колорировання термопластів та спосіб її одержання

Номер патенту: 14548

Опубліковано: 09.01.1997

Автори: Шершуков Віктор Михайлович, Сальвицька Лія Миколаївна, Чумак Тамара Володимирівна

Формула / Реферат

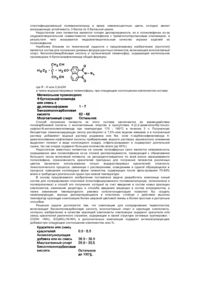

1. Композиция для колорирования термпластов, включающая бензолполикарбоновую кислоту, многоатомный спирт и красящую компоненту, отличающаяся тем, что в качестве красящей компоненты композиция содержит краситель или смесь красителей различного строения, содержащие в своей структуре активные группировки:

-СООН; -NH2; >N-NH2; -SО2NН2; -СН2СН2ОН и дополнительно композиция содержит аптикоагулирующие добавки или их смеси при следующем соотношении компонентов в мас.%:

Краситель или смесь красителей 0,9-5,9

Антикоагулиругощие добавки 36,0-38,0

Многоатомный спирт 29,0-30,5

Бензолполикарбоновая кислота Остальное до 100%.

2. Композиция по п.1, отличающаяся тем, что в качестве антикоагулирующих добавок использованы оксиды или стеараты металлов, или тонкоизмельченный кремнезем, глины, или смеси указанных веществ.

3. Способ получения композиции для колорирования термопластов, включающий поликонденсацию бензолполикарбоновой кислоты с многоатомным спиртом и органическим красителем при нагревании, отличающийся тем, что поликонденсацию проводят в присутствии органических красителей различного строения с активными группировками:

-COOH; -NH2; >N-NH2; -SO2NH2; -СH2СH2ОН при температуре 185-210°С в течение 3,0-6,0 часов, в полученную реакционную массу добавляют антикоагулирующие добавки, массу гомогенизируют, охлаждают и измельчают.

Текст

Изобретение относится к разработке композиций для крашения термопластов: полиолефинов (полиэтилена и полипропилена), пластифицированного и непластифицированного поливинилхлорида и способу их получения. Композиция для крашения полиолефинов и поливинилхлорида должна хорошо совмещаться с окрашиваемыми полимерами, иметь высокую яркость в окрашенных пластиках, обладать высокой миграционной устойчивостью и высокой термостойкостью. Сложность разработки окрашивающих материалов для полиэтилена, полипропилена, пластифицированного поливинилхлорида, этрола заключается в том, что при окрашивании их в массе растворимыми красителями имеет место явление миграции красителя на поверхность окрашенных изделий или в контактные среды. Возможность миграции ограничивает ассортимент красителей для указанных полимеров. Известны миграционноустойчивые красящие композиции различных цветов, предназначенные для окрашивания полиэтилена. Однако промышленностью освоены только некоторые из них, состоящие из смеси продуктов поликонденсации: меламина, птолуолсульфамида, натрия фосфорнокислого двузамещенного и люминофоров различных цветов. В настоящее время промышленность выпускает ДФП лимонно-желтый для полиэтилена и ДФП оранжевый для полиэтилена (ТУ 6-09-4926-80) по авт. св. [1], а также ДФП желтый 2664 и ДФП желтый 2664А (ТУ 6-09-26-652-92) по авт. св. [2]. Эти композиции обладают высокими колориметрическими свойствами, миграционной устойчивостью, люминесценцией, хорошей совместимостью с полиэтиленом, но не могут быть использованы для окрашивания других пластиков. Недостатками этих композиций является низкая термостойкость - 220°С, что не позволяет использовать их для окрашивания других пластиков, температура переработки которых выше 220°С. Кроме того, эти композиции содержат вредный продукт -формальдегид, который выделяется в окружающую среду в процессе окрашивания ими поливинилхлорида и полиэтилена и увеличивается с ростом температуры переработки. Известен окрашивающий состав на основе полиэфирных смол, не содержащий формальдегида и включающий триметилол-пропан, фталевый ангидрид и краситель. Способ получения состава состоит в сополиконденсации триметилолпропана, фталевого ангидрида и красителя при нагревании, причем краситель вводят в реакционную смесь через 1,5 - 2,0 ч после начала процесса [3]. Для придания полученным окрашивающим составам выпускной формы, обеспечивающей возможность ее использования в качестве окрашивающей композиции для флуоресцентных эмалей или окрашивания полимеров, полученные после конденсации смолы растворяют в водном аммиаке с последующим осаждением окрашивающей композиции сернокислым алюминием. Недостатком этих красящих составов является невозможность использования их для окрашивания полиолефинов из-за плохой совместимости, а также низкой миграционной устойчивости. Это связано с тем, что введение красителя в реакционную смесь через 1,5 - 2,0 ч после начала конденсации, необходимое для обеспечения высокого выхода красящей композиции после осаждения сернокислым алюминием из аммиачного раствора, приводит к неудовлетворительной совместимости высокомолекулярного полиэфира с высокомолекулярным полиолефином, а введение люминофора, способного взаимодействовать с исходными продуктами поликонденсации, снижает возможность их взаимодействия, что приводит к миграционной неустойчивости полученных составов в полиолефинах, пластифицированном поливинилхлориде или этроле. Известен красящий состав [4] на основе триметилолпропанфталевого олигомера и водорастворимых люминофоров формулы Способ получения красящего состава заключается в синтезе триметилолпропанфталевого олигомера с последующим растворением его в водном растворе аммиака при рН 8 - 9, введении в аммиачный раствор указанных красителей и осаждении красящей композиции водным раствором сернокислого алюминия. Полученные пигменты лимонно-желтого, зеленого и оранжево-красного цветов окрашивают пластифицированный поливинилхлорид в яркие люминесцентные цвета, которые имеют миграционную устойчивость 3 балла по 5 балльной шкале. Недостатком этих пигментов является плохая диспергируемость их в полиолефинах из-за неудовлетворительной совместимости полиолефинов с триметилолпропановым олигомером, в результате чего оказывается неудовлетворительным качество окраски изделий из полиолефинов. Наиболее близким по технической сущности к предлагаемому изобретению (прототип) является состав для получения дневныхфлуоресцентных пигментов, включающий многоатомный спирт, бензолполикарбоновую кислоту и органический люминофор, содержащий метилольное производное 4-бутоксинафталимида общей формулы где R - Н или С 2Н4ОН а также водорастворимые люминофоры, при следующем соотношении компонентов состава: Способ получения пигмента из этого состава заключается во взаимодействии поликарбоновой кислоты с многоатомным спиртом в присутствии 4-(2,2-диметилолбу-токси)нафтал-N-метилолметилимида при температуре 170 - 180°С в течение 3 ч. Полученную бесцветную люминесцирующую смолу растворяют в 1,5%-ном водном аммиаке и в полученный раствор добавляют водный раствор родамина или Na- соли п-карбоксифенилимида 4диметилоламино-нафталевой кислоты прибавлением водного раствора сернокислого алюминия выделяют пигмент в виде коллоидного осадка, отфильтровывают и подвергают длительной сушке, так как осадок содержит большое количество влаги (до 85%). Недостатком известных пигментов на основе полиэфирных смол является невозможность окрашивания ими полиолефинов из-за плохой диспергируемости, приводящей к образованию большого числа включений пигмента, не рассредоточившегося по всей массе окрашиваемого полиолефина, ограниченность красителей пригодных для получения пигментов различных цветов (возможно использование только водорастворимых красителей) сложность технологического процесса, связанную с растворением, осаждением и сушкой образующи хся в процессе осаждения коллоидных форм пигментов, содержащих после фильтрования 70-85% влаги и требующи х длительной сушки при низкой температуре В основу предлагаемого изобретения поставлена задача разработать композици онный состав для колорирования пластикой (пластифицированного поливинилхлорида, полиэтилена и полипропилена) и способ его получения, который за счет введения в состав новых красящих компонентов, изменения рецептуры и способа введения входящих в состав ингредиентов, а также изменения температурного режима сополи-конденсации позволил бы создать немигрирующую, хорошо диспергирующуюся в пластиках, стойкую к действию высоких температур красящую композицию более широкой цветовой гаммы и более простым и доступным способом. Решение задачи достигается тем, что композиция для колорирования термопластов, включающая бензолполикарбоновую кислоту, многоатомный спирт и красящую компоненту, согласно изобретению в качестве красящей компоненты композиция содержит красители или смесь красителей различного строения, содержащие в своей структуре активные группировки: СООН: >NН2; -SO2NH2;>N-NH2 и дополнительно композиция содержит антикоагулирующие добавки при следующем соотношении компонентов, мас.%: Целесообразно в качестве антикоагулирующих добавок использовать оксиды или стеараты металлов, тонкоизмепьченный кремнезем, глины и другие вещества, обеспечивающие снижение эффективной вязкости композиции. Решение указанной задачи обеспечивается еще и тем, что способ получения красящей композиции для колорирования термопластов, включающий сополиконденсацию бензолполикарбоновой кислоты с многоатомным спиртом и органическим красителем при нагревании, согласно изобретению поликонденсацию проводят в присутствии органических красителей различного строения, содержащих группировки: -СООН; -N-NH2; -NH2: -SO2NH2: СН2СН2ОН при температуре 185 - 210° в течение 3.0 - 6,0 часов и в полученную реакционную массу добавляют антикоагулирующие добавки, массу гомогенизируют, охлаждают и измельчают. Поликонденсация многоатомного спирта и бензолполикарбоновой кислоты проходит в присутствии красителей с активными группировками, что возможно приводит к химическому взаимодействию красителей с исходными продуктами синтеза полиэфиров или с образовавшимися полиэфирами. Подтверждением образования химических связей между красителями и полимерной основной красящей композиции является миграционная устойчивость полученных композиций при окрашивании ими полиолефинов и поливинилхлорида. По-видимому красители, вступая в химическое взаимодействие, обрывают поликонденсационную цепь, что приводит к снижению молекулярной массы окрашенного олигомера и обеспечивает совместимость его с по-лиолефинами. Лучшие результаты получены при использовании красителей в которых активные группировки не связаны внутри или межмолекулярными водородными связями. В прототипе поликонденсация осуществляется в присутствии люминофора голубого свечения метилольного производного 4-бутоксинафталимида являющегося близким аналогом исходного продукта синтеза полиэфирного олигомера (многоатомного спирта), который не обрывает поликонденсационную цепь при синтезе полиэфира и не снижает молекулярную массу образовавшейся красящей композиции и исключает образование низкомолекулярного полиэфира, приводящего к снижению выхода конечного продукта при растворении в водном аммиаке. Использование красителей в концентрации выше верхнего предела (on. 10) приводит к мигрированию красителей из окрашенных красящей композицией полимеров, а использование красителей ниже нижнего предела (on. 9) не обеспечивает необходимой яркости окрасок. Использование красителей не содержащих активных группировок (-СООН; -SO2NH2;>N-NH2: CH2CH2OH) приводит к получению красящей композиции, плохо совмещаемой с полиолефинами из-за высокой молекулярной массы получаемого олигомера, интенсивно мигрирующей из полиолефи-нов из-за отсутствия химической связи между красителями и олигомером и имеющей низкую термостойкость (on. 15). В качестве бензолполикарбоновой кислоты обычно используют фталевый ангидрид, тримеллитовую кислоту, но могут быть использованы и другие бензолполикарбоновые кислоты. Использование бензолполикарбоновой кислоты выше верхнего предела (on. 6) приводит к повышенной сублимации последней в процессе синтеза, что недопустимо с экологической точки зрения, и к образованию жидкого продукта плохо совмещающегося с технологическими добавками. Снижение концентрации бензолполикарбоновой кислоты ниже нижнего предела приводит к образованию жесткого олигомера плохо совмещающегося с полиолефинами (оп. 8). В качестве многоатомного спирта обычно используют продукт отечественного производства пентаэритрит или достаточно широко закупаемой по импорту триметилол-пропан, или другие многоатомные спирты. Использование многоатомного спирта выше верхнего предела (on. 5) приводит к образованию жесткой композиции плохо совмещающейся с полиолефинами, а использование многоатомного спирта ниже нижнего предела (оп. 7} приводит к сублимации бензолполикарбоновой кислоты и образованию жидкой композиции трудно приобретающей вязко-упругие свойства при смещении с добавками, что приводит к неудовлетворительному диспергированию красящей композиции в полиолефинах. Введение антикоагулирующей добавки или смеси добавок, по-видимому, приводит к образованию внутри текучей матрицы окрашивающего олигомера непрерывную сетку, препятствующую броуновскому движению молекул, что снижает вязкость композиции и обеспечивает появление псевдопластических свойств в системе. Это позволяет улучшить диспергируемость ее в полимерах, повысить колориметрические характеристики, снизить слеживаемость красящей композиции. Содержание антикоагулирующи х добавок ниже нижнего предела (пример 16) приводит к некоторому ухудшению колориметрических характеристик и ухудшению диспергируемости красящей композиции в полимерах. Содержание антикоагулирующи х добавок выше верхнего предела (пример 17) приводит к ухудшению диспергируемости композиции в полимерах и снижению колориметрических характеристик окрашенных полимеров. Проведение поликонденсации при температуре ниже нижнего предела (пример 11) приводит к миграционной неустойчивости полученной красящей композиции. Поликонденсация при температуре выше верхнего предела (пример 12) приводит к получению жесткой красящей композиции, которая плохо распределяется в полиолефинах. Проведение поликонденсации в течение времени ниже нижнего предела (пример 13) приводит к миграционной неустойчивости красящей композиции в полиолефинах. Проведение поликонденсации в течение времени выше верхнего предела (пример 14) приводит к образованию жесткой красящей композиции, плохо распределяемой в полиолефинах. Получение красящей композиции осуществляют в обогреваемом реакторе, снабженном механической мешалкой и обогревом. В реактор загружают бензолполикарбоновую кислоту, многоатомный спирт и краситель или смесь красителей согласно рецептуры. Смесь нагревают при перемешивании в течение 3,0 - 6,0 ч при температуре (185 - 210)°С. В полученный окрашенный полиэфирный олигомер с температурой плавления (80 - 100)°С вводят антикоагулирующую добавку или их смеси охлаждают, измельчают на любых мельницах до размера частиц от 0,1 до 3,0 мм и используют для окрашивания полиолефинов, поливинилхлорида или изготовления концентратов красителя. Качество полученной красящей композиции определяют по свойствам окрашенного им пластика, который должен соответствова ть определенным требованиям: окраска должна быть равномерной, без точек и включений (агломератов) красящей композиции, миграционноустойчивой, термостойкой. Окрашивание полиэтилена и полипропилена красящей композицией производят путем смещения гранул полимера с порошком красящей композиции или гранулами полимерного концентрата красящей композиции с последующей переработкой в изделия методом экструзии или литья под давлением. Окрашивание пластифицированного ПВХ красящей композицией осуществляют по ГОСТ 11279.5-83 путем перемешивания латексного ПВХ, пластификатора (диоктилфталата), стабилизаторов и красящей композиции с последующим формованием окрашенного полимера в пенку при температуре (153 +3)°С в течение 10 мин. Равномерность окраски полиолефинов и ПВХ характеризуется 5 локализацией нераспределенной красящей композиции в агломераты размером свыше 0,2-0,5 мм при окрашивании порошкообразной выпускной формой красящей композиции. Определение миграционной устойчивости проводят согласно ТУ 6-05-05-149-81 "Суперконцентраты пигментов СКП" для полиолефинов и ГОСТ 11279.5-83 для пластифицированного ПВХ. Термостойкость определяют путем визуального сравнения образцов, полученных литьем под давлением при минимальной температуре переработки полиэтилена или полипропилена и максимальной температуре переработки, при которой не происходит изменения окраски. Колориметрические характеристики полиэтилена, полипропилена и пластифицированного ПВХ определяют на окрашенных красящей композицией или концентратом красящей композиции образцах. Конкретные примеры получения красящих составов на основе полиэфирных олигомеров. Пример 1. Смесь 29,5 г пентаэ-ритрита, 30,0 г фталевого ангидрида, 1,1 г родамина С, 2,3 г42-карбоксиэтиламино-N-(2"-карбоксиэтил)-нафталимида нагревают при температуре 185°С в течение 6 ч, затем добавляют 37,0 г двуоксида титана. Массу выгр ужают, измельчают и окрашивают полиэтилен, полипропилен и пластифицированный поливинилхлорид. Выходные данные по окрашиванию полимеров приведены в табл. 2. Пример 2. Смесь 29,0 г триметилол-пропана, 29,0 г тримеллитовой кислоты, 5,9 г Nфенилимида 4-аминонафталевой кислоты нагревают при температуре 210°С в течение 3,0 ч, затем добавляют 36,0 г двуоксида титана. Массу выгр ужают, измельчают и окрашивают ею полиэтилен, полипропилен и пластифицированный поливинилхлорид. Выходные данные по окрашиванию полимеров приведены в табл. 2. Пример 3. Смесь 30,5 г триметилол-пропана, 30,5 г фталевого ангидрида, 0,9 г N-аминоимида 4-морфолинонафталевой кислоты нагревают при температуре 190°С в течение 4 ч, затем добавляют 38,0 г двуоксида титана. Массу выгружают, измельчают и окрашивают ею полиэтилен, полипропилен и пластифицированный поливинилхлорид. Выходные данные по окрашиванию полимеров приведены в табл. 2. Пример 4. Смесь 29,5 г пентаэритрита.О 30,0 г фталевого ангидрида, 2,5 г 4{1-(4-сульфамилфенил)-5-фенил-2- пиразолинил-3]-1,8-нафтоилен-1’,2'-бензими-дазола нагревают при температуре 200°С в течение 3,5 часов, затем добавляют 38,0 г стеарата кадмия. Массу выгружают, измельчают и окрашивают ею полиэтилен, полипропилен и пластифицированный поливинилхлорид. Выходные данные по окрашиванию полимеров приведены в табл, 2 Остальные примеры 5-17 сведены в табл. 1 и 2, где приведены рецептуры и результаты исследования красящих композиций. Как видно из табл. 1 и 2, предложенная красящая композиция окрашивает полиэтилен, полипропилен и пластифицированный ПВХ равномерно без точек и агломератов красителя, в то время как композиция, приготовленная по способу-прототипу при окрашивании полиэтилена и полипропилена образует при визуальном осмотре по 8-15 агломератов красителя размеров 0,51,0 мм и большое количество более мелких точек. Миграционная устойчивость предложенной красящей композиции в полиэтилене и полипропилене составляет 5 баллов по 5-бальной системе (отличная устойчивость), в то время как для композиции, полученной по способу-прототипу она составляет 3-4 балла (удовлетворительная устойчивость). В пластифицированном ПВХ миграционная устойчивость красящих композиций, полученных как по предложенному способу, так и по способу-прототипу, составляет 3-4 балла. Сравнительная оценка колориметрических свойств окрашенных материалов может производиться только для окрасок того же или близкого цветового тона. Поэтому сравнение колориметрических свойств окрашенного полимера приводим по отношению к наиболее ярким из известных пигментов того же тона на других полимерных основах. В табл. 3 приведены сравнительные данные колориметрических свойств, миграционной устойчивости и термостойкости полиэтилена, окрашенного наиболее яркими из известных дневных флуоресцентных пигментов и предлагаемыми, композициями по примеру 1 и 3, близкими по цветовому тону. При близких значениях колориметрических свойств полиэтилена, окрашенного известными и предлагаемыми красящими составами, предлагаемые композиции имеют термостойкость на40°С выше известных, что позволяет окрашивать ими полипропилен, температура переработки которого (230-250)°С. Композиции известных составов по указанным авт.св. 1484826 и 1159330 изготовлены на основе меламинотолуолсульфамидформальдегидного (МТСФ-)олигомера, обеспечивают получение самых ярких дневных флуоресцентных пигментов. Однако эти пигменты нетермостойки, ими нельзя окрашивать полипропилен, а при окрашивании пластифицированного поливинилхлорида сенсибилизируется его деструкция, которая сопровождается выделением большого количества хлористого водорода, что ухудшает экологическую обстановку и вызывает коррозию используемого оборудования. Предложенный способ получения красящей композиции прост, технологичен, состоит из 3 стадий, в то время как получение красящей композиции по способу-прототипу включает 6 трудоемких и длительных во времени стадий (табл. 4): длительно растворение олигомера в водном аммиаке при перемешивании; длительна фильтрация осажденного на гидроокиси алюминия гелеобразного пигмента, содержащего 75-85 % влаги и длительна сушка отфильтрованного продукта при низкой температуре (35-40)°С, так как повышение температуры сушки приводит к снижению колориметрических характеристик и повышению жесткости пигмента. Предложенный способ получения легко может быть осуществлен на несложном оборудовании. По изобретению наработаны и выпущены опытные партии продукта, использование планируется в 1995 году.

ДивитисяДодаткова інформація

Автори англійськоюShershukov Viktor Mykhailovych, Chumak Tamara Volodymyrivna

Автори російськоюШершуков Виктор Михайлович, Чумак Тамара Владимировна

МПК / Мітки

МПК: C09K 11/06, C09B 67/00

Мітки: одержання, колорировання, композиція, спосіб, термопластів

Код посилання

<a href="https://ua.patents.su/10-14548-kompoziciya-dlya-kolorirovannya-termoplastiv-ta-sposib-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Композиція для колорировання термопластів та спосіб її одержання</a>

Попередній патент: Лазер на вільних електронах

Наступний патент: Грунтообробний дезактиваційний агрегат

Випадковий патент: Пристрій для прокладання уточної нитки на ткацькому верстаті