Обмінник тиску

Формула / Реферат

1. Обменник давления для передачи энергии давления от потока жидкости одной жидкостной системы к потоку жидкости второй жидкостной системы, содержащий корпус и концевые части с входными и выходными проходами для каждого потока жидкости, и цилиндрический ротор, предусмотренный в корпусе, при этом ротор установлен с возможностью вращения вокруг его продольной оси и имеет определенное количество сквозных каналов с отверстием на каждом конце, симметрично расположенных вокруг продольной оси, причем входной и выходной проходы жидкостных систем образуют пары проходов, которые расположены с каждого конца ротора, при этом каналы ротора размещены для соединения с входными и выходными проходами концевых частей таким образом, что в течение вращения ротора они поочередно отводят жидкость под высоким давлением и жидкость под низким давлением из соответствующих систем, отличающийся тем, что часть ротора, расположенная между его концами и смежной частью корпуса, образует первую или центральную подводящую магистраль для смазочной среды, ротор непосредственно радиально установлен в корпусе опорными поверхностями, которые имеют уменьшенный зазор по направлению к концам ротора и выходят во вторую магистраль, образованную между концами ротора и соответствующими концевыми поверхностями корпуса для отвода смазочной среды по направлению к стороне низкого давления и одновременного обеспечения установки в аксиальном направлении, если имеют место разные зазоры между ротором и концевыми частями в результате осевого перемещения ротора.

2. Обменник давления по п.1, отличающийся тем, что концевые части имеют раззенкованные уравновешивающие зоны, которые определяют по существу идентичные противоположные зоны, причем ротор выполнен с каналами, которые имеют выходы с каждого конца через разные радиальные интервалы.

3. Обменник давления по пп.1 или 2, отличающийся тем, что концевые части имеют криволинейную раззенковку в отверстии низкого давления, которая увеличивает радиальный выпуск жидкости и градиент давления в дополнение к противодействию блокировке ротора в случае несоосности.

4. Обменник давления по п.1 отличающийся тем, что ротор имеет каналы с криволинейными разделительными стенками, находящимися под давлением, и центральное ребро или радиальную опорную разделительную стенку.

5. Обменник давления по пп.1 или 2, отличающийся тем, что подвергаемая действию давления пластина в каждой концевой части поглощает отделяющие силы посредством сквозных болтов, а внутренний участок, который ограничен статическим уплотняющим кольцом, подвергается действию давления через напорный канал, который предпочтительно имеет непосредственное соединение с отверстием высокого давления.

6. Обменник давления по п.1, отличающийся тем, что поперечные сечения, перпендикулярные направлению

потока в отверстиях высокого и низкого давления, и входных и выходных каналах предпочтительно состоят из частей круга, площадь которых внутри отверстия изменяется приблизительно как 1+sinα/2, где α проходит на 90 - 270 градусов от начальной кромки отверстия до его концевой кромки в направлении потока.

Текст

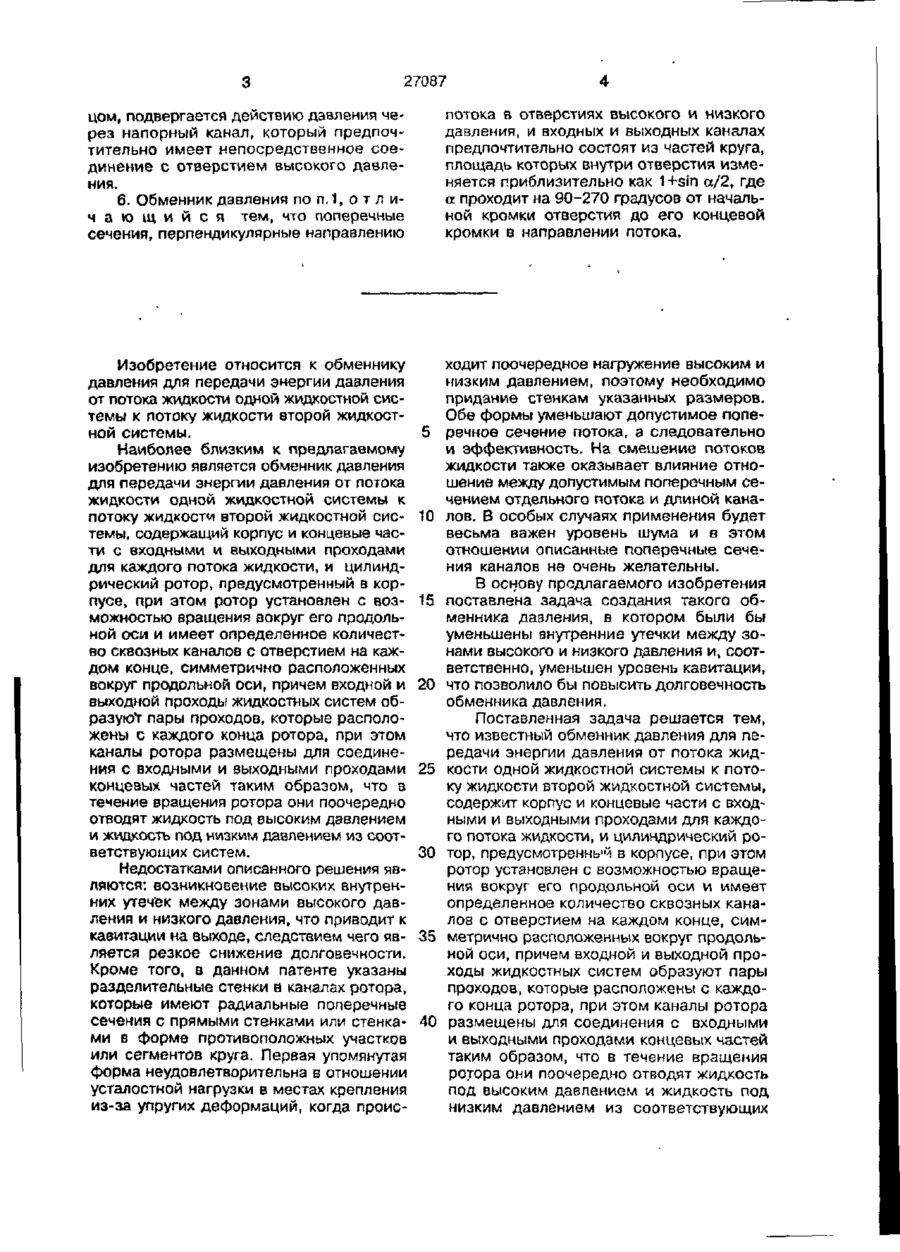

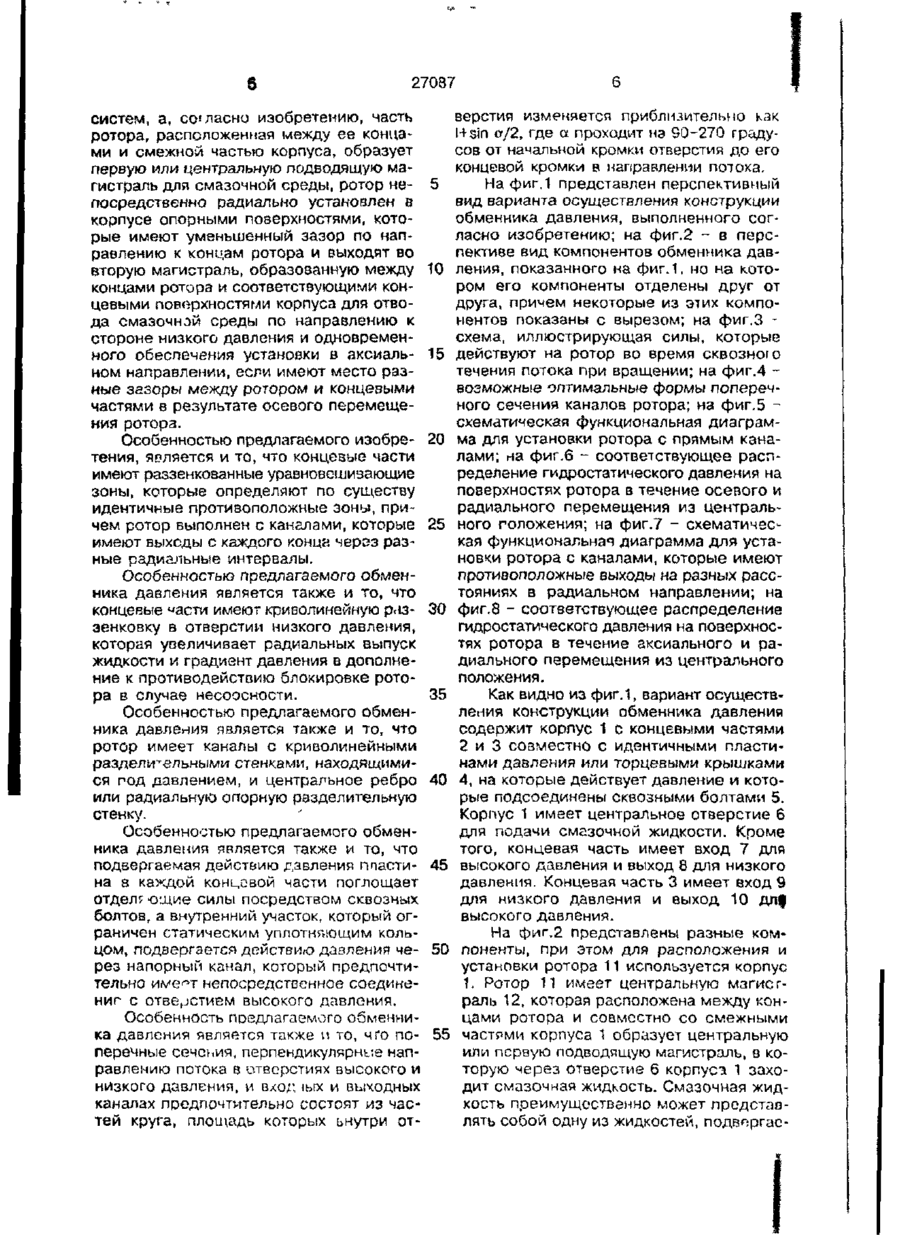

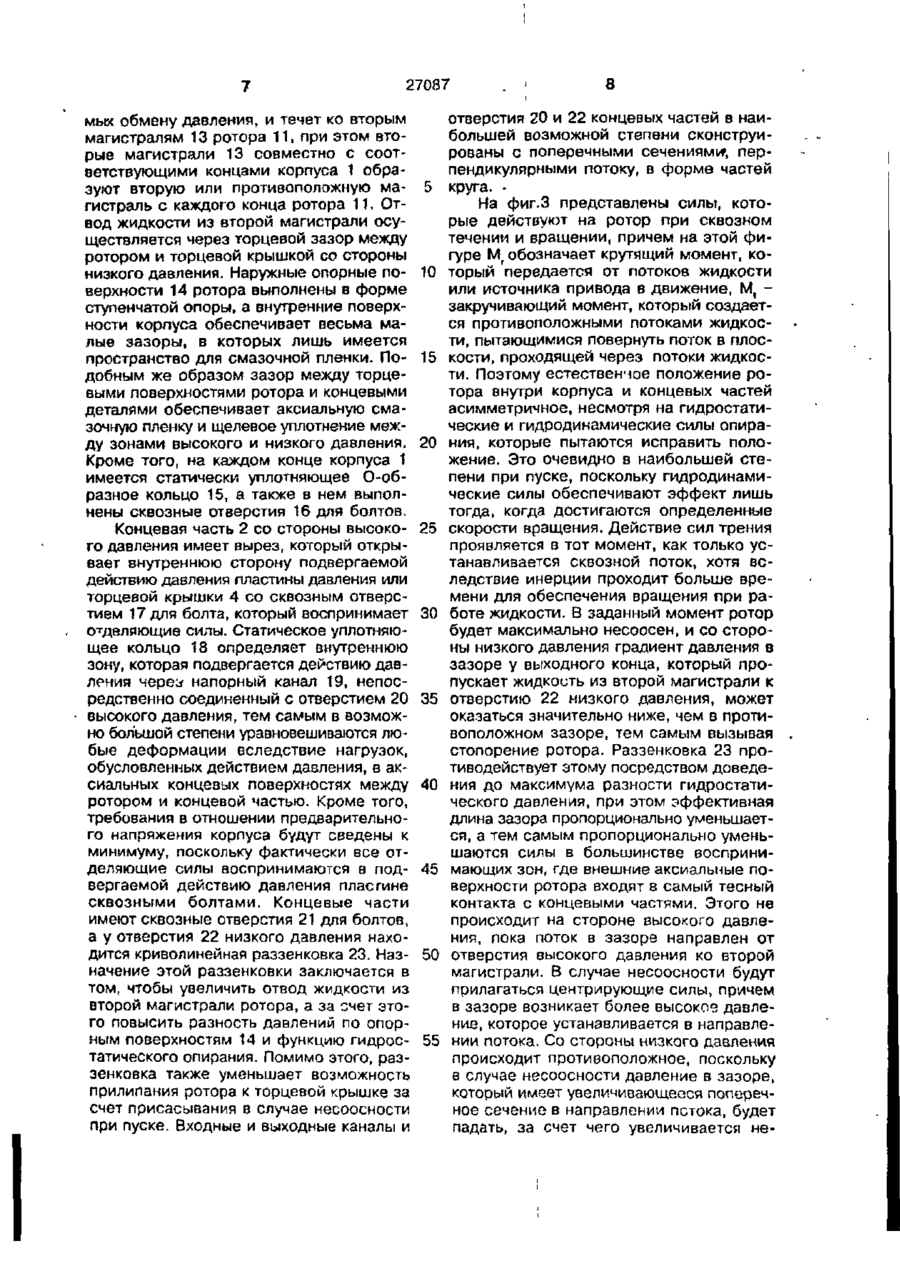

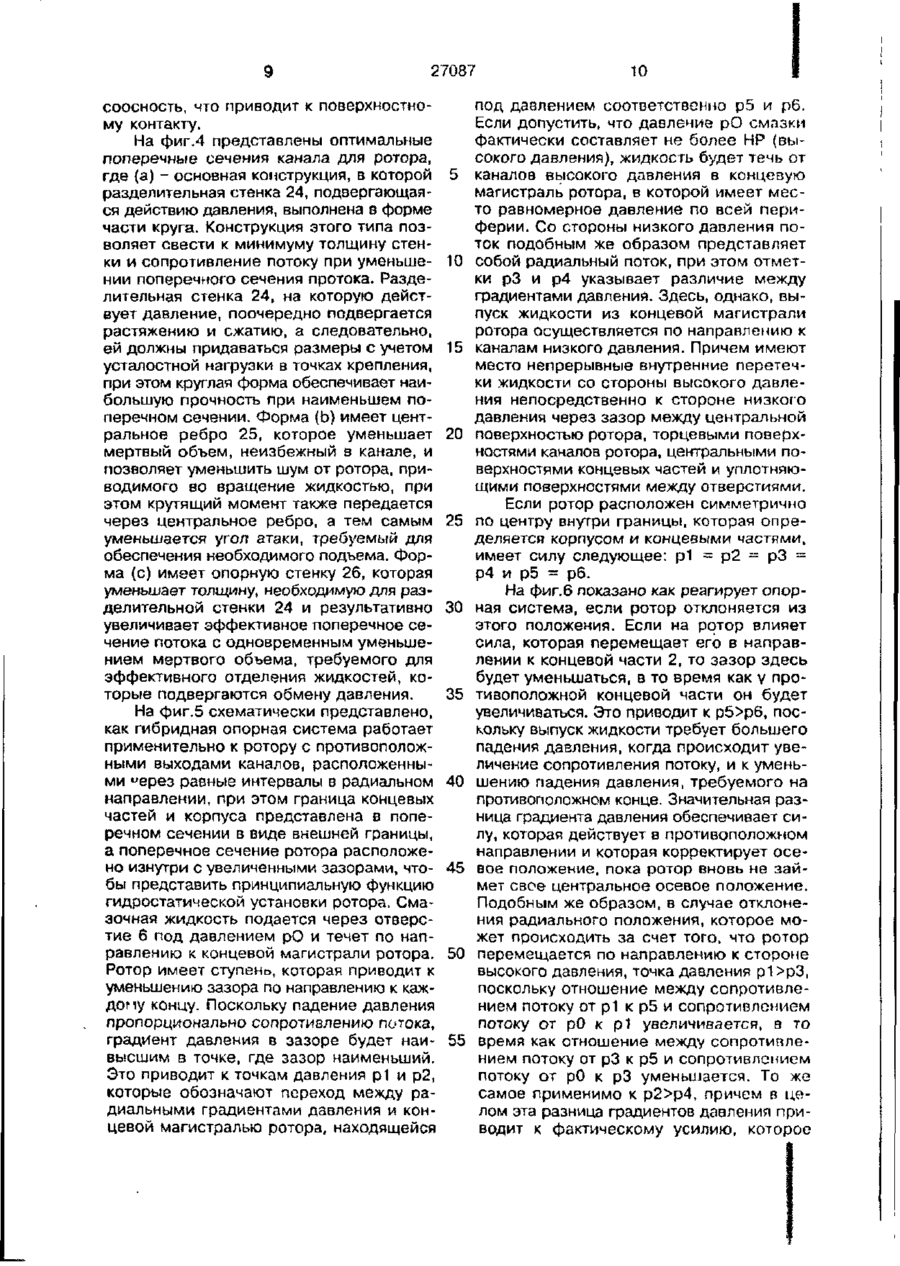

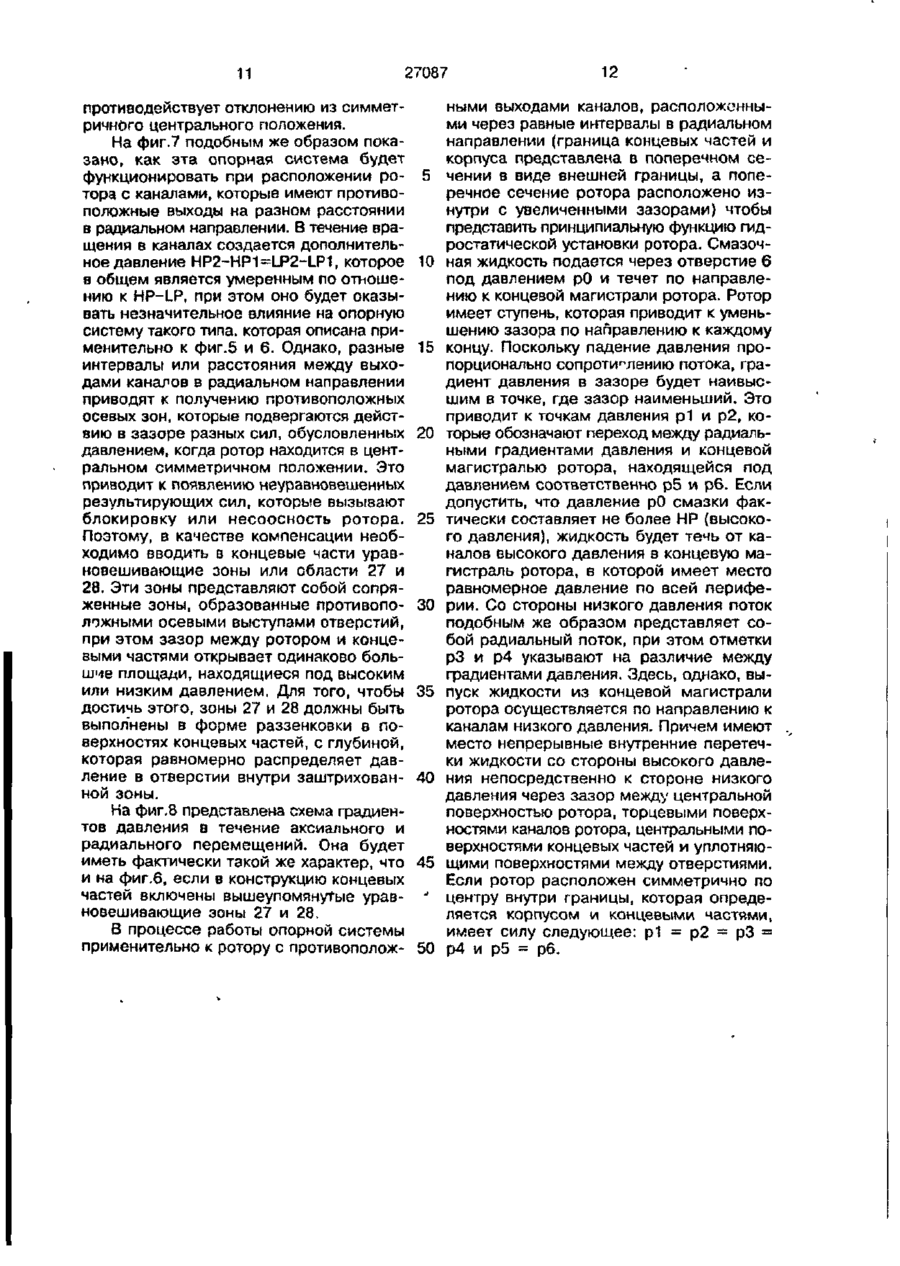

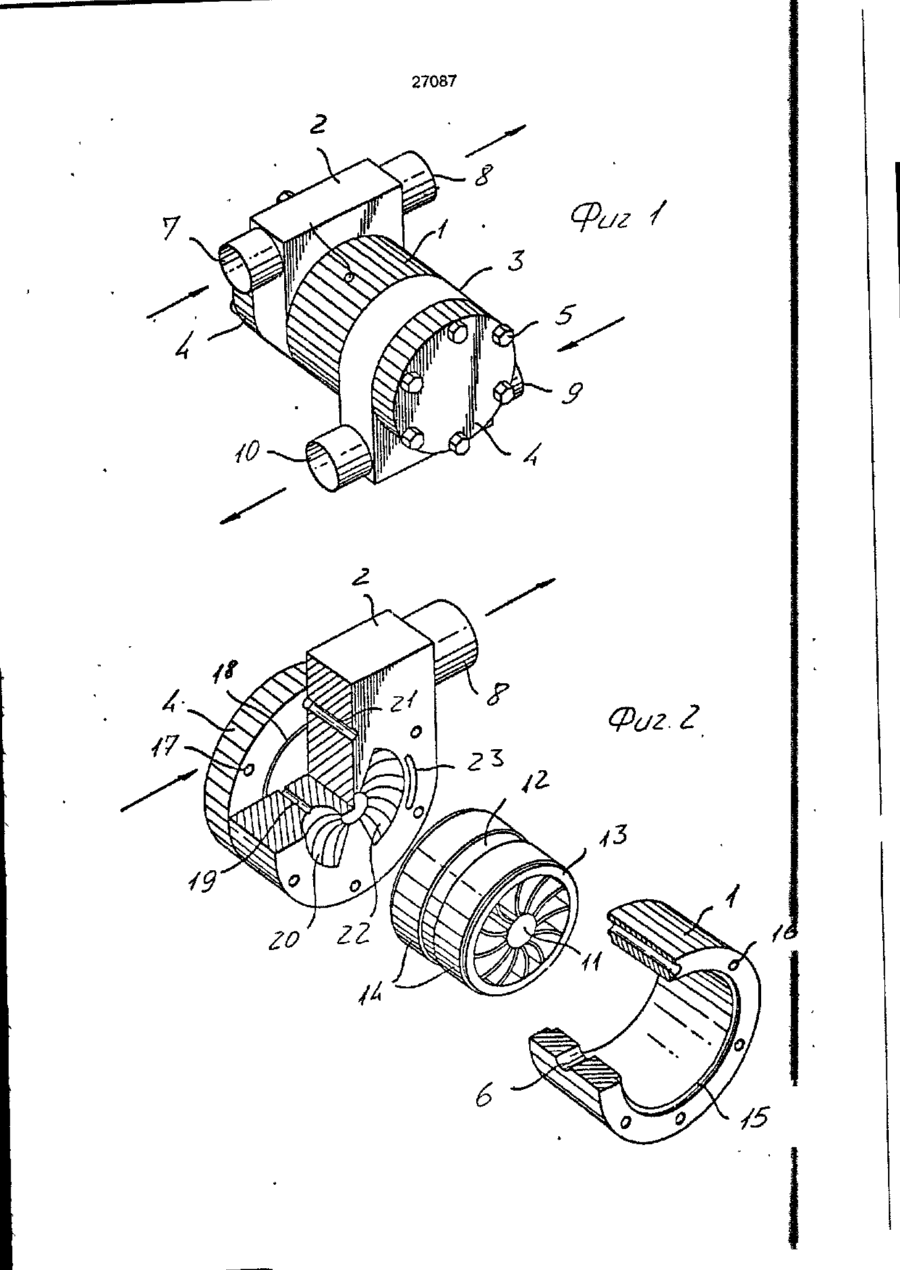

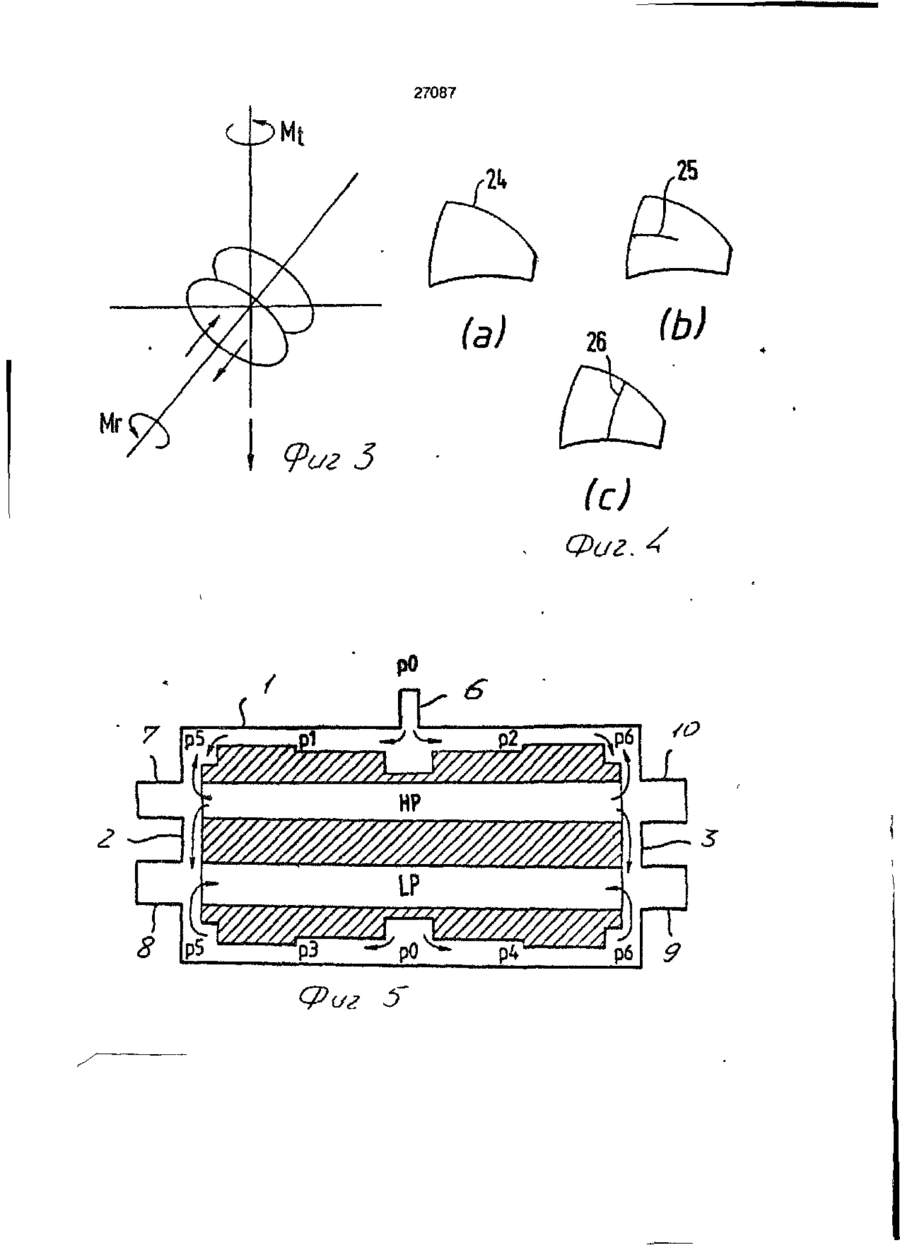

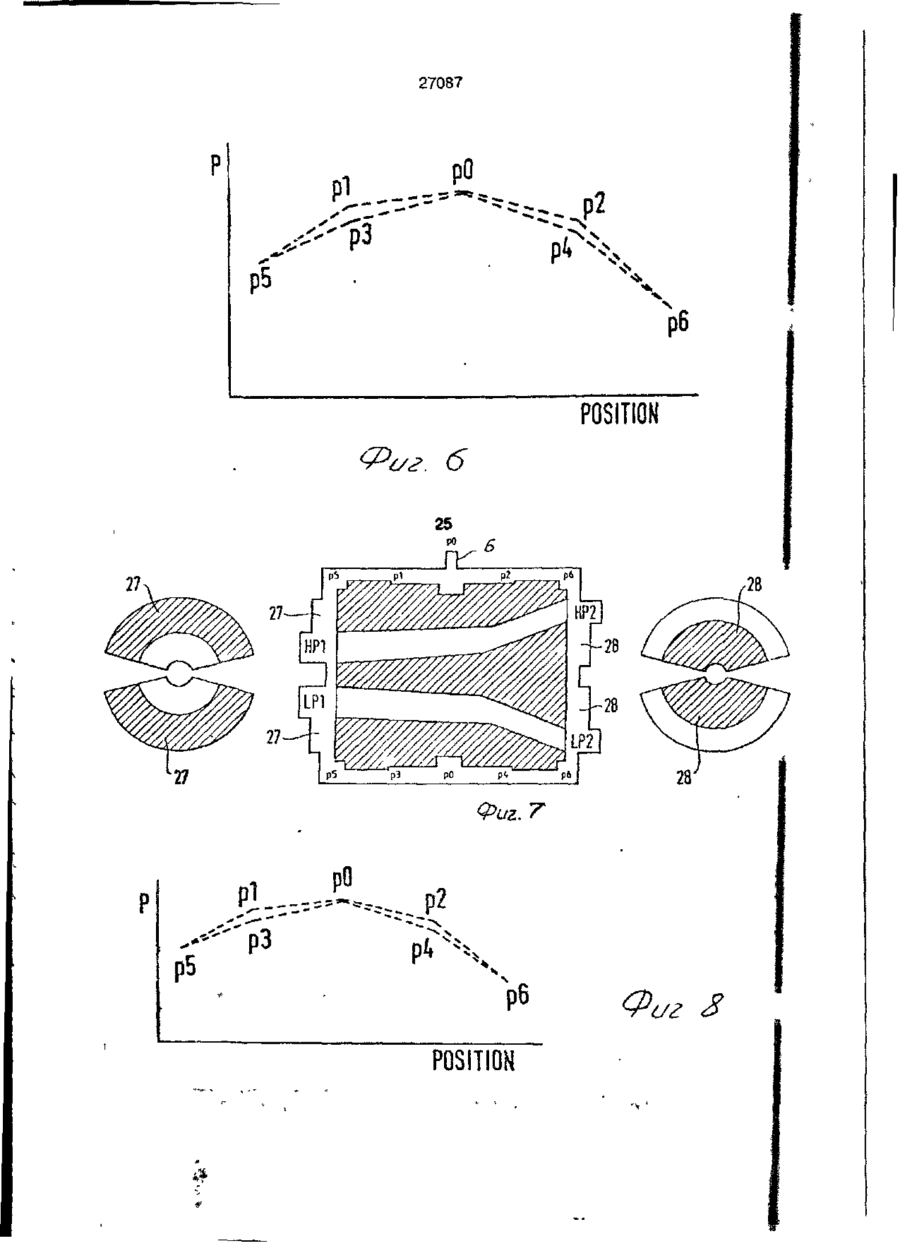

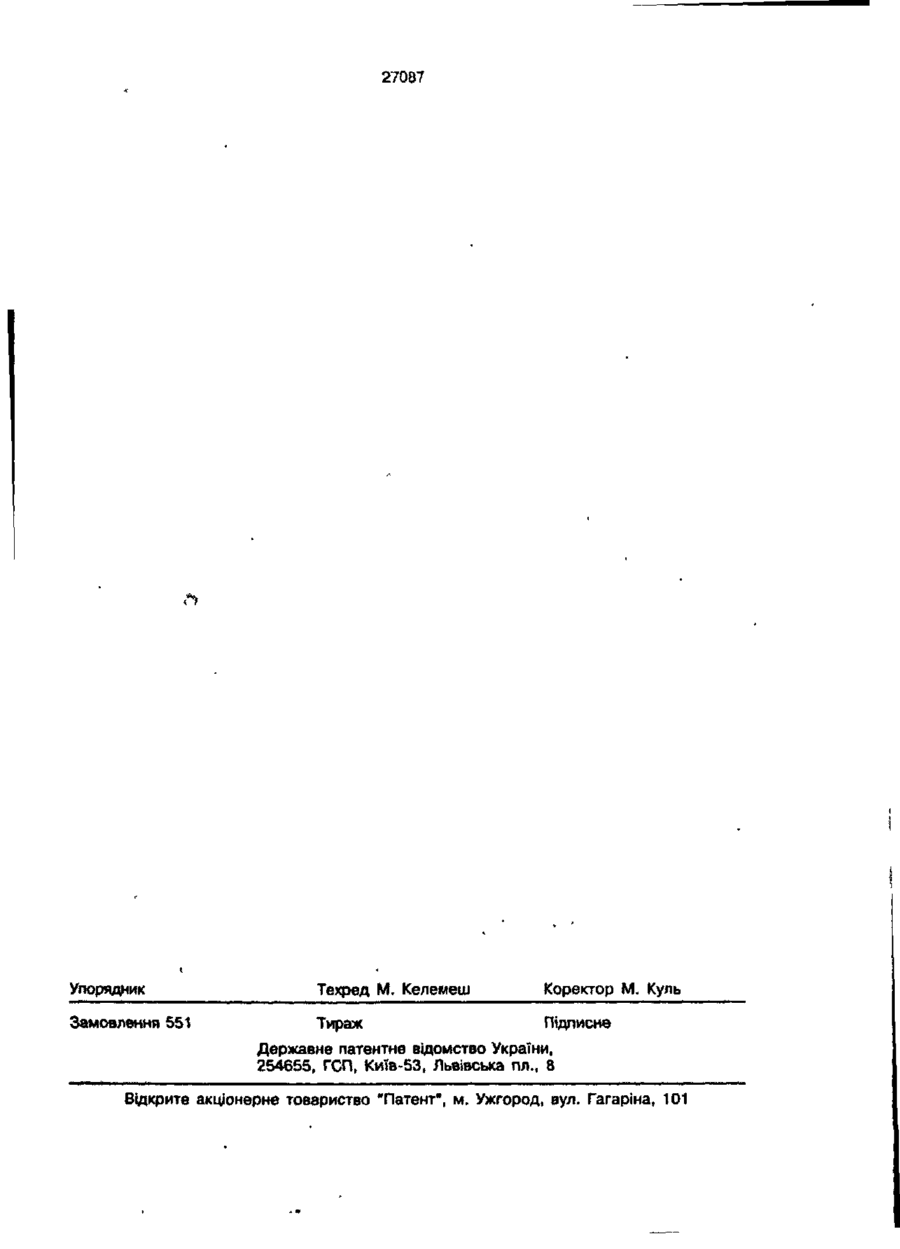

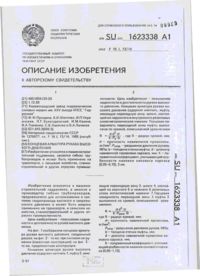

1. Обменник давления для передачи энергии давления от потока жидкости одной жидкостной системы к потоку жидкости второй жидкостной системы, содержащий корпус и концевые части с входными и выходными проходами для каждого потока жидкости, и цилиндрический ротор, предусмотренный в корпусе, при этом ротор установлен с возможностью вращения вокруг его продольной оси и имеет определенное количество сквозных каналов с отверстием на каждом конце, симметрично расположенных вокруг продольной оси, причем входной и выходной проходы жидкостных систем образуют пары проходов, которые расположены с каждого конца ротора, при этом каналы ротора размещены для соединения с входными и выходными проходами концевых частей таким образом, что в течение вращения ротора они поочередно отводят жидкость под высоким давлением и жидкость под низким давлением из соответствующих систем, о т л и ч а ю щ и й с я тем, что часть ротора, расположенная между его концами и смежной частью корпуса, образует первую или центральную подводящую магистраль для смазочной среды, ротор непосредственно радиально уста новлен в корпусе опорными поверхностями, которые имеют уменьшенный зазор по направлению к концам ротора и выходят во вторую магистраль, образованную между концами ротора и соответствующими концевыми поверхностями корпуса для отвода смазочной среды по направлению к стороне низкого давления и одновременного обеспечения установки в аксиальном направлении, если имеют место разные зазоры между ротором и концевыми частями в результате осевого перемещения ротора. І 2. Обменник давления по п.1, о т л ич а ю щ и й с я тем, что концевые части имеют раззенкованные уравновешивающие зоны, которые определяют по существу идентичные противоположные зоны, причем ротор выполнен с каналами, которые имеют выходы с каждого конца через разные радиальные интервалы 3. Обменник давления по пп 1 или 2, о т л и ч а ю щ и й с я тем, что концевые части имеют криволинейную раззенковку в отверстии низкого давления, которая увеличивает радиальный выпуск жидкости и градиент давления в дополнение к противодействию блокировке ротора в случае несоосности. 4. Обменник давления п о п . і . о т л и ч а ю щ и й с я тем, что ротор имеет каналы с криволинейными разделитель ными стенками, находящимися под давлением, и центральное ребро или радиальную опорную разделительную стенку 5 Обменник давления по пп 1 или 2, о т л и ч а ю щ и й с я том, что подвергаемая действию давления пл тетина в ка-кдой концевой части поглопиет ОТДеЛЯЮЩИе СИЛЫ ПОСреДСТВСМ ГКГЮЇІІі.ІХ болтов, а внутренний участок, который or раничен статическим уплотняющим комі» С > О 00 О 27087 цом, подвергается действию давления через напорный канал, который предпочтительно имеет непосредственное соединение с отверстием высокого давления. 6. Обменник давления по п. 1, о т л ич а ю щ и й с я тем, что поперечные сечения, перпендикулярные направлению потока в отверстиях высокого и низкого давления, и входных и выходных каналах предпочтительно состоят из частей круга, площадь которых внутри отверстия изменяется приблизительно как 1+sin а/2, где а проходит на 90-270 градусов от начальной кромки отверстия до его концевой кромки в направлении потока. Изобретение относится к обменнику давления для передачи энергии давления от потока жидкости одной жидкостной системы к потоку жидкости второй жидкостной системы. Наиболее близким к предлагаемому изобретению является обменник давления для передачи энергии давления от потока жидкости одной жидкостной системы к потоку жидкости второй жидкостной сиетемы, содержащий корпус и концевые части с входными и выходными проходами для каждого потока жидкости, и цилиндрический ротор, предусмотренный в корпусе, при этом ротор установлен с возможностью вращения вокруг его продольной оси и имеет определенное количество сквозных каналов с отверстием на каждом конце, симметрично расположенных вокруг продольной оси, причем входной и выходной проходы жидкостных систем образуют пары проходов, которые расположены с каждого конца ротора, при этом каналы ротора размещены для соединения с входными и выходными проходами концевых частей таким образом, что в течение вращения ротора они поочередно отводят жидкость под высоким давлением и жидкость под низким давлением из соответствующих систем. ходит поочередное нагружение высоким и низким давлением, поэтому необходимо придание стенкам указанных размеров. Обе формы уменьшают допустимое поперечное сечение потока, а следовательно и эффективность. На смешение потоков жидкости также оказывает влияние отношение между допустимым поперечным сечением отдельного потока и длиной каналов. В особых случаях применения будет весьма важен уровень шума и в этом отношении описанные поперечные сечения каналов не очень желательны. В основу предлагаемого изобретения поставлена задача создания такого обменника давления, в котором были бы уменьшены внутренние утечки между зонами высокого и низкого давления и, соответственно, уменьшен уровень кавитации, что позволило бы повысить долговечность обменника давления. Поставленная задача решается тем, что известный обменник давления для передачи энергии давления от потока жидкости одной жидкостной системы к потоку жидкости второй жидкостной системы, содержит корпус и концевые части с входными и выходными проходами для каждого потока жидкости, и цилиндрический ротор, предусмотренный в корпусе, при этом ротор установлен с возможностью вращения вокруг его продольной оси и имеет определенное количество сквозных каналов с отверстием на каждом конце, симметрично расположенных вокруг продольной оси, причем входной и выходной проходы жидкостных систем образуют пары проходов, которые расположены с каждого конца ротора, при этом каналы ротора размещены для соединения с входными и выходными проходами концевых частей таким образом, что в течение вращения ротора они поочередно отводят жидкость под высоким давлением и жидкость под низким давлением из соответствующих 5 10 15 20 25 30 Недостатками описанного решения являются: возникновение высоких внутренних утечек между зонами высокого давления и низкого давления, что приводит к кавитации на выходе, следствием чего яв- 35 ляется резкое снижение долговечности. Кроме того, в данном патенте указаны разделительные стенки в каналах ротора, которые имеют радиальные поперечные сечения с прямыми стенками или стенка- 40 ми в форме противоположных участков или сегментов круга. Первая упомянутая форма неудовлетворительна в отношении усталостной нагрузки в местах крепления из-за упругих деформаций, когда проис 27087 систем, а, согласно изобретению, часть ротора, расположенная между ее концами и смежной частью корпуса, образует первую или центральную подводящую магистраль для смазочной среды, ротор непосредственно радиалы-ю установлен в корпусе опорными поверхностями, которые имеют уменьшенный зазор по направлению к концам ротора и выходят во вторую магистраль, образованную между концами ротора и соответствующими концевыми поверхностями корпуса для отвода смазочной среды по направлению к стороне низкого давления и одновременного обеспечения установки в аксиальном направлении, если имеют место разные зазоры между ротором и концевыми частями в результате осевого перемещения ротора. Особенностью предлагаемого изобретения, ярляется и то, что концевые части имеют раззенкованные уравновешивающие зоны, которые определяют по существу идентичные противоположные зоны, причем ротор выполнен с каналами, которые имеют выходы с каждого конца черэз разные радиальные интервалы. Особенностью предлагаемого обменника давления является также и то, что концевые ^асти имеют криволинейную р.іззенковку в отверстии низкого давления, которая увеличивает радиальных выпуск жидкости и градиент давления в дополнение к противодействию блокировке ротора в случае несоосности. Особенностью предлагаемого обменника давления является также и то, что ротор имеет каналы с криволинейными разделительными стенками, находящимися год давлением, и центральное ребро или радиальную опорную разделительную стенку. Особенностью предлагаемого обменника давления является также и то, что подвергаемая действию давления ппастина з каждой концевой части поглощает отдела оидие силы посредством сквозных болтов, а внутренний участок, который ограничен статическим уплотняющим кольцом, подвергается действию давления через напорный канал, который предпочтительно Hf/е^т непосредственное соедикениг с отверстием высокого давления. Особенность предлагаемого обменника давления является также и то, чго поперечные сечеьия, перпендикулярные направлению потока в отверстиях высокого и низкого давления, и вхо;; іьгх и выходных каналах предпочтительно состоят из частей круга, площадь которых ьнутри от верстия изменяется приблизительно как l+sin а/2, где а проходит нэ S0-27Q градусов от начальной кромки отверстия до его концевой кромки в направлении потока. 5 На фиг. 1 представлен перспективный вид варианта осуществления конструкции обменника давления, выполненного согласно изобретению; на фиг.2 - в перспективе вид компонентов обменника дав10 ления, показанного на фиг.1. но на котором его компоненты отделены друг от друга, причем некоторые из этих компонентов показаны с вырезом; на фиг.З схема, иллюстрирующая силы, которые 15 действуют на ротор во время сквозного течения потока при вращении; на фиг.4 возможные оптимальные формы поперечного сечения каналов ротора; на фиг.5 схематическая функциональная диаграм20 ма для установки ротора с прямым каналами; на фиг.6 - соответствующее распределение гидростатического давления на поверхностях ротора в течение осевого и радиального перемещения из централь25 ного положения; на фиг.7 - схематическая функциональная диаграмма для установки ротора с каналами, которые имеют противоположные выходы иа разных расстояниях в радиальном направлении; на 30 фиг.8 - соответствующее распределение гидростатического давления на поверхностях ротора в течение аксиального и радиального перемещения из центрального положения. 35 Как видно из фиг.1, вариант осуществления конструкции обменника давления содержит корпус 1 с концевыми частями 2 и 3 созместно с идентичными пластинами давления или торцевыми крышками 40 4, на которые действует давление и которые подсоединены сквозными болтами 5. Корпус 1 имеет центральное отверстие 6 для подачи смазочной жидкости. Кроме того, концевая часть имеет вход 7 для 45 высокого давления и выход 8 для низкого давления. Концевая часть 3 имеет вход 9 для низкого давления и выход 10 д л | высокого давления. На фиг.2 представлены разные ком50 поненты, при этом для расположения и установки ротора 11 используется корпус 1. Ротор 11 имеет центральную магистраль 12, которая расположена между концами ротора и совместно со смежными 55 частями корпуса 1 образует центральную или первую подводящую магистраль, в которую через отверстие 6 корпуса 1 заходит смазочная жидкость. Смазочная жидкость преимущественно может представлять собой одну из жидкостей, подворгас 27037 мых обмену давления, и течет ко вторым магистралям 13 ротора 11, при этом вторые магистрали 13 совместно с соответствующими концами корпуса 1 образуют вторую или противоположную магистраль с каждого конца ротора 11. Отвод жидкости из второй магистрали осуществляется через торцевой зазор между ротором и торцевой крышкой со стороны низкого давления. Наружные опорные поверхности 14 ротора выполнены в форме ступенчатой опоры, а внутренние поверхности корпуса обеспечивает весьма малые зазоры, в которых лишь имеется пространство для смазочной пленки. Подобным же образом зазор между торцевыми поверхностями ротора и концевыми деталями обеспечивает аксиальную смазочную пленку и щелевое уплотнение между зонами высокого и низкого давления. Кроме того, на каждом конце корпуса 1 имеется статически уплотняющее О-образное кольцо 15, а также в нем выполнены сквозные отверстия 16 для болтов. Концевая часть 2 со стороны высокого давления имеет вырез, который открывает внутреннюю сторону подвергаемой действию давления пластины давления или торцевой крышки 4 со сквозным отверстием 17 для болта, который воспринимает отделяющие силы. Статическое уплотняющее кольцо 18 определяет внутреннюю зону, которая подвергается действию давления чере^ напорный канал 19, непосредственно соединенный с отверстием 20 высокого давления, тем самым в возможно большой степени уравновешиваются любые деформации вследствие нагрузок, обусловленных действием давления, в аксиальных концевых поверхностях между ротором и концевой частью. Кроме того, требования в отношении предварительного напряжения корпуса будут сведены к минимуму, поскольку фактически все отделяющие силы воспринимаются в подвергаемой действию давления пластине сквозными болтами. Концевые части имеют сквозные отверстия 21 для болтов, а у отверстия 22 низкого давления находится криволинейная раззенковка 23. Назначение этой раззенковки заключается в том, чтобы увеличить отвод жидкости из второй магистрали ротора, а за счет этого повысить разность давлений по опорным поверхностям 14 и функцию гидростатического опирання. Помимо этого, раззенковка также уменьшает возможность прилипания ротора к торцевой крышке за счет присасывания в случае несоосности при пуске. Входные и выходные каналы и 5 10 15 20 25 30 35 40 45 50 55 8 отверстия 20 и 22 концевых частей в наибольшей возможной степени сконструированы с поперечными сечениями*, перпендикулярными потоку, в форме частей круга. На фиг.З представлены силы, которые действуют на ротор при сквозном течении и вращении, причем на этой фигуре Мг обозначает крутящий момент, который передается от потоков жидкости или источника привода в движение, М, закручивающий момент, который создается противоположными потоками жидкости, пытающимися повернуть поток в плоскости, проходящей через потоки жидкости. Поэтому естественчое положение ротора внутри корпуса и концевых частей асимметричное, несмотря на гидростатические и гидродинамические силы опирания, которые пытаются исправить положение. Это очевидно в наибольшей степени при пуске, поскольку гидродинамические силы обеспечивают эффект лишь тогда, когда достигаются определенные скорости вращения. Действие сил трения проявляется в тот момент, как только устанавливается сквозной поток, хотя вследствие инерции проходит больше времени для обеспечения вращения при работе жидкости. В заданный момент ротор будет максимально несоосен, и со стороны низкого давления градиент давления в зазоре у выходного конца, который пропускает жидкость из второй магистрали к отверстию 22 низкого давления, может оказаться значительно ниже, чем в противоположном зазоре, тем самым вызывая стопорение ротора. Раззенковка 23 противодействует этому посредством доведения до максимума разности гидростатического давления, при этом эффективная длина зазора пропорционально уменьшается, а тем самым пропорционально уменьшаются силы в большинстве воспринимающих зон, где внешние аксиальные поверхности ротора входят в самый тесный контакта с концевыми частями. Этого не происходит на стороне высокого давления, пока поток в зазоре направлен от отверстия высокого давления ко второй магистрали. В случае несоосности будут прилагаться центрирующие силы, причем в зазоре возникает более высокое давление, которое устанавливается в направлении потока. Со стороны низкого давления происходит противоположное, поскольку в случае несоосности давление в зазоре, который имеет увеличивающееся поперечное сечение в направлении потока, будет падать, за счет чего увеличивается не 27087 соосность, что приводит к поверхностному контакту. На фиг.4 представлены оптимальные поперечные сечения канала для ротора, где (а) - основная конструкция, в которой разделительная стенка 24, подвергающаяся действию давления, выполнена в форме части круга. Конструкция этого типа позволяет свести к минимуму толщину стенки и сопротивление потоку при уменьшении поперечного сечения протока. Разделительная стенка 24, на которую действует давление, поочередно подвергается растяжению и сжатию, а следовательно, ей должны придаваться размеры с учетом усталостной нагрузки в точках крепления, при этом круглая форма обеспечивает наибольшую прочность при наименьшем поперечном сечении. Форма (Ь) имеет центральное ребро 25, которое уменьшает мертвый объем, неизбежный в канале, и позволяет уменьшить шум от ротора, приводимого во вращение жидкостью, при этом крутящий момент также передается через центральное ребро, а тем самым уменьшается угол атаки, требуемый для обеспечения необходимого подъема. Форма (с) имэет опорную стенку 26, которая уменьшает толщину, необходимую для разделительной стенки 24 и результативно увеличивает эффективное поперечное сечение потока с одновременным уменьшением мертвого объема, требуемого для эффективного отделения жидкостей, которые подвергаются обмену давления. На фиг.5 схематически представлено, как гибридная опорная система работает применительно к ротору с противоположными выходами каналов, расположенными ^ерез равные интервалы в радиальном направлении, при этом граница концевых частей и корпуса представлена в поперечном сечении в виде внешней границы, а поперечное сечение ротора расположено изнутри с увеличенными зазорами, чтобы представить принципиальную функцию гидростатической установки ротора. Смазочная жидкость подается через отверстие 6 под давлением рО и течет по направлению к концевой магистрали ротора. Ротор имеет ступено, которая приводит к уменьшению зазора по направлению к каждому концу. Поскольку падение давления пропорционально сопротивлению потока, градиент давления в зазоре будет наивысшим в точке, где зазор наименьший. Это приводит к точкам давления р1 и р2, которые обозначают переход между радиальными градиентами давления и концевой магистралью ротора, находящейся 5 10 15 20 25 30 35 40 45 50 55 10 под давлением соответственно р5 и рб. Если допустить, что давление рО смазки фактически составляет не более HP (высокого давления), жидкость будет течь от каналов высокого давления в концевую магистраль ротора, в которой имеет место равномерное давление по всей периферии. Со стороны низкого давления поток подобным же образом представляет собой радиальный поток, при этом отметки рЗ и р4 указывает различие между градиентами давления. Здесь, однако, выпуск жидкости из концевой магистрали ротора осуществляется по направлению к каналам низкого давления. Причем имеют место непрерывные внутренние перетечки жидкости со стороны высокого давления непосредственно к стороне низкого давления через зазор между центральной поверхностью ротора, торцевыми поверхностями каналов ротора, центральными поверхностями концевых частей и уплотняющими поверхностями между отверстиями. Если ротор расположен симметрично по центру внутри границы, которая определяется корпусом и концевыми частями, имеет силу следующее: р1 = р2 - рЗ = р4 и р5 = рб. На фиг.6 показано как реагирует опорная система, если ротор отклоняется из этого положения. Если на ротор влияет сила, которая перемещает его в направлении к концевой части 2, то зазор здесь будет уменьшаться, в то время как у противоположной концевой части он будет увеличиваться. Это приводит к р5>р6, поскольку выпуск жидкости требует большего падения давления, когда происходит увеличение сопротивления потоку, и к уменьшению падения давления, требуемого на противоположном конце. Значительная разница градиента давления обеспечивает силу, которая действует в противоположном направлении и которая корректирует осевое положение, пока ротор вновь не займет свое центральное осевое положение. Подобным же образом, в случае отклонения радиального положения, которое может происходить за счет того, что ротор перемещается по направлению к стороне высокого давления, точка давления р1>рЗ, поскольку отношение между сопротивлением потоку от р1 к р5 и сопротивлением потоку от рО к р1 увеличивается, в то время как отношение между сопротивлением потоку от рЗ к р5 и сопротивлением потоку от рО к рЗ уменьшается. То же самое применимо к р2>р4, причем в целом эта разница градиентов давления приводит к фактическому усилию, которое 11 27087 противодействует отклонению из симметричного центрального положения. На фиг.7 подобным же образом показано, как эта опорная система будет функционировать при расположении ротора с каналами, которые имеют противоположные выходы на разном расстоянии в радиальном направлении. В течение вращения в каналах создается дополнительное давление HP2-HP1=LP2-LP1, которое в общем является умеренным по отношению к HP-LP, при этом оно будет оказывать незначительное влияние на опорную систему такого типа, которая описана применительно к фиг.5 и 6. Однако, разные интервалы или расстояния между выходами каналов в радиальном направлении приводят к получению противоположных осевых зон, которые подвергаются действию в зазоре разных сил, обусловленных давлением, когда ротор находится в центральном симметричном положении. Это приводит к появлению неуравновешенных результирующих сил, которые вызывают блокировку или несоосность ротора, Поэтому, в качестве компенсации необходимо вводить в концевые части уравновешивающие зоны или области 27 и 28. Эти зоны представляют собой сопряженные зоны, образованные противоположными осевыми выступами отверстий, при этом зазор между ротором и концевыми частями открывает одинаково большие площади, находящиеся под высоким или низким давлением. Для того, чтобы достичь этого, зоны 27 и 28 должны быть выполнены в форме раззенковки в поверхностях концевых частей, с глубиной, которая равномерно распределяет давление в отверстии внутри заштрихованной зоны. 5 10 15 20 25 30 35 40 На фиг.8 представлена схема градиентов давления в течение аксиального и радиального перемещений. Она будет иметь фактически такой же характер, что 45 и на фиг.6, если в конструкцию концевых частей включены вышеупомянутые урав- J новешивающие зоны 27 и 28. В процессе работы опорной системы применительно к ротору с противополож- 50 12 ными выходами каналов, расположенными через равные интервалы в радиальном направлении (граница концевых частей и корпуса представлена в поперечном сечении в виде внешней границы, а поперечное сечение ротора расположено изнутри с увеличенными зазорами) чтобы представить принципиальную функцию гидростатической установки ротора. Смазочная жидкость подается через отверстие 6 под давлением рО и течет по направлению к концевой магистрали ротора. Ротор имеет ступень, которая приводит к уменьшению зазора по направлению к каждому концу. Поскольку падение давления пропорционально сопротивлению потока, градиент давления в зазоре будет наивысшим в точке, где зазор наименьший. Это приводит к точкам давления р1 и р2, которые обозначают переход между радиальными градиентами давления и концевой магистралью ротора, находящейся под давлением соответственно р5 и рб. Если допустить, что давление рО смазки фактически составляет не более HP (высокого давления), жидкость будет течь от каналов высокого давления в концевую магистраль ротора, в которой имеет место равномерное давление по всей лериферии. Со стороны низкого давления поток подобным же образом представляет собой радиальный поток, при этом отметки рЗ и р4 указывают на различие между градиентами давления. Здесь, однако, выпуск жидкости из концевой магистрали ротора осуществляется по направлению к каналам низкого давления. Причем имеют место непрерывные внутренние перетечки жидкости со стороны высокого давления непосредственно к стороне низкого давления через зазор между центральной поверхностью ротора, торцевыми поверхностями каналов ротора, центральными поверхностями концевых частей и уплотняющими поверхностями между отверстиями. Если ротор расположен симметрично по центру внутри границы, которая определяется корпусом и концевыми частями, имеет силу следующее: р1 = р2 = рЗ = р4 и р5 = рб. 27087 / V 4 Фиг. і 6 27087 25 la) I фиг 3 2Б (с) 8 5 (b) 27087 P po *'*' рб POSITION .6 27 28' pO p5 ''p3 ч рб Фаг POSITIOH *> * 27087 Упорядник Техред М. Келемеш Коректор М. Куль Замовлення 551 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюPressure exchanger

Автори англійськоюHjouie Leif J.

Назва патенту російськоюОбмен ник давления

Автори російськоюХьоуйе Лейф Й.

МПК / Мітки

МПК: F04F 11/00

Код посилання

<a href="https://ua.patents.su/10-27087-obminnik-tisku.html" target="_blank" rel="follow" title="База патентів України">Обмінник тиску</a>

Попередній патент: Пристрій для збору променистої енергії

Наступний патент: Рослинний екстракт, який має допамінергічну активність

Випадковий патент: Викопувальний орган коренезбиральної машини