Пристрій для вироблення сортової муки із зернових культур

Номер патенту: 32610

Опубліковано: 15.02.2001

Автори: Сидоренко Вадим Вікторович, Сидоренко Віктор Іванович

Текст

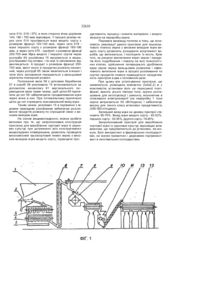

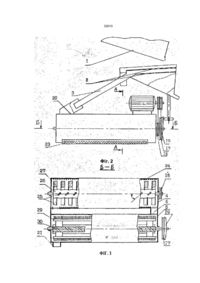

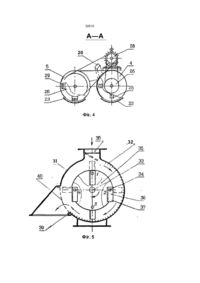

1 Пристрій для вироблення сортової' муки із' зернових к ультур, який місти ть бункер для прий мання зерна, сита для очищення його смітних домішок, лущильник, повітряний та магнітний сепа ратори, вальцьовий агрегат, розсіювач і канали транспортування зерна та продуктів помелу, який відрізняється тим, що в нього додатково введена розташована перед вальцьовим агрегатом молот кова дробарка, корпус якої виконаний по робочій поверхні ребристим з поперечним розташуванням ребер, а ротор забезпечений рядами прямокутних пластин з різальними крайками на передніх подовж ніх гранях, підвішених в площинах, перпендикуляр них осі вала, на стержнях, закріплених на валу па ралельно його твірним, причому пластини підвішені 'із заданим інтервалом, а різальні крайки кожного наступного ряду пластин зміщені відносно різаль них крайок попереднього, лущильник виконаний у вигляді двох спарених по твірних і з'єднаних вікном горизонтальних циліндричних каме" з решетами в донній частині, вхідним і вихідним отворами, одна з яких футерована зсередини терками і забезпечена радіальними лопатками, установленими на валу по довжніми рядами з нахилом робочої площини кож ної лопатки у напрямку ви ходу з камери під кутом 40-60° до твірної' вала і футерованими терками по робочій площині, при цьому лопатки кожного нас тупного ряду установлені із зміщенням на півкроку відносно лопаток попереднього ряду і з інтервалом між ними, який дорівнює полуторній ширині лопатки, а друга камера лущильника забезпечена щітковим' барабаном з подовжньо розташованими на ньому рядами жорстких щіток, прилеглих до поверхні-камери в н нижній частині і виконаних з прогалинами в щетині, які утворюють канавки по гвинтових лініях, розсіювач виконаний у вигляді короба із щітковим барабаном на валу і набором капронових сит в донній частині, розташованих уздовж барабана з примиканням до щіток, причому вал щиткового барабана установлений з можливістю вертикального переміщення у коробі 2. Пристрій по п 1. який відрізняється тим, що подрібнюючі вапки вальцьового агрегата виконані гладкими t розташовані на різних горизонтальних рівнях 3 Пристрій no n 1, який відрізняється тим, що між молотковою дробаркою і вальцьовим агре га том устано влений вузол відсі ву борошна ві д кр упки, виконаний у вигляді короба з ситом в донній части ні і щітковим барабаном на валу з подовжньо роз та шованими на ньому рядами м'яки х щіток, при легли х до си та, вхі дним і ВИ ХІД НИ М о тво рами та механізмом регулювання ступеня прилеглості щіток до сита 4 Пристрій по п 1, який відрізняється тим, що ка нал тран спортування зерна із лущильника в мо лоткову дробарк у виконаний у ви гляді норії і за безпечений повітряним і магнітним сепараторами, розташованими на виході з неї. 5. Пристрій по п 1, який відрізняється тим, що сита для очищения зерна від смітних домішок виконані у вигляді грохота з приводом від плоского кулачка, суміщеного зі шківом приводу вала щіткового барабана лущильника CM О (D CM CO о» Винахід належить до мукомольного обладнання для сортового помелу зернови х к ультур (пшениці, жита, ячменя), а також для виготовлення комбікормів і може бути застосований у фермерських господарства х, системах мали х державних підприємств І господарства х споживчої кооперації Відомий комплектний млин для переробки пшениці У сортову муку і манну крупу [1J, який міс тить приймальний бункер для зерна, пнеемосепаратори, решітчастий сепаратор, каменевідбірник, трієр-кукіпевідбірник, обдиральні машини, зволожувач, бункери для відлежування зерна, вальцьові станки, розсіювач, ситоаійки, вимельну машину, транспортне та аспіраційне обладнання Такий комплектний млин відрізняється тим, що його те хнологічне, транспортне і аспіраційне обладнання змонтоване на станині, яка не зв'яза 32610 на зі спорудою, і що він забезпечує можливість оперативного змінений асортименту муки, що виробляється на ньому, шля хом змішування потоків різного гатунку Однак цей комплектний млин не забезпечує трьохсортовий помел зерна, має велику масогабаритність, складний по конструкції, вимагає великих витрат енергоносіїв (електрики, води, стислого повітря) і тр удови трат для обслуговування та ремон.ту його уста ткування Крім того, він потребує додаткового обладнання для очищення і подання води. Відомий пристрій для подрібнення і просіювання зерна [2], який містить бункер для приймання зерна, сита для його очищення від смітних домішок, шнекові транспортери для відокремлення покривних оболонок зерна, подрібнюючі вальцьові системи, розсійник з набором сит, магнітні та повітряні сепаратори, канапи транспортування зерна І продукти помелу. Конструкція цього пристрою малогабаритна, внаслідок чого може бути установлена на пересувній платформі, економічна а споживанні енергії і матеріалів, забезпечує трьохсортовий помел зерна. Однак цей пристрій має низьку продукти вність (100-140 кг/год), що обмежує йо го засто сування і, незважаючи на можливість здійснення трьохсор тово го помелу, не забезпечує високий вихід муки ви що го га тунку, том у що не дозволяє через конструктивні особливості звести до мінімуму наявність перетерти х оболонок в муці Відбувається це том у, що по-перше, в першому шнековому лущильнику недостатньо повно і чітко відокремлюються покривні оболонки, особливо алейронового шар у, від ендосперму і внаслідок цього буде підви щена кількість перетерти х оболонок в муці після розмелу недоочи щени х зерен на першому вальцьовому станку, а по-др уге, в наступному шнековому лущильнику і др угом у вальцьовому станку відбувається подрібнення крупної фракції, яка надійшла з розсіювача, разом з оболонками алейронового слою, що прилягає до ендосперму і не відокремився на першому етапі, внаслідок чого в муці знов буде підви щена кількість перетертих оболонок Присутність а муці перетертих оболонок знижує її білизну і підви щує зольність. А це призводить до зниження виходу муки вищого гатунку. Недоліком відомого пристрою є також двохетапний вальцьовий розмел, котрий обумовлює отримання на першому етапі крупної, дрібної та тонкодисперсної фракцій продукту помелу, а на другому етапі - дрібної і тонкодисперсної фракцій, тобто відсоток крупної1 фракції' або крупки, отриманої на першому етапі вальцьового розмелу, малий Але саме із крупки отримують високоякісну муку вищого га тунку Крім цього, двохетапний вальцьовий розмел обумовлює присутність в муці великої домішки тонкодисперсної фракції або мучки, яка погіршує якість муки і відповідно випічки. В основу винаходу покладена технічна задача створення такої конструкцм пристрою для вироблення сортової муки Із зернових культур, яка забезпечувала б якісний помел як елеваторного, так і польового зерна з високим виходом муки вищого га тунку, і щоб при цьому пристрій був висо копродуктивний, малогабаритний та економічний в споживанні електроенергії. Для забезпечення якісного помелу зерна з високим виходом муки ви щого га тунку необхідно якомога повніше відокремлювати покривні шаруваті оболонки від ендосперму, зберігаючи при цьому його цілісність. Процес лущіння зерна повинен забезпечувати майже повне відокремлення як верхніх оболонгових продуктів, так і товстого та щільного алейронового шару, який прилягає безпосередньо до ендосперму, з метою отримання ядер з тонким шаром алейронової оболонки, який необхідний для захисту ядер від пилу. Цей пил адсорбується на поверхні ядер І після розмелу їх надає муці темний колір. Крім цього, перед вальцьовим розмелом доцільно провадити попереднє дроблення ядер зерна з отриманням в продукті дроблення переважно крупної фракції або крупки без домішок мучки. За таких умов подрібнення крупки можливо проводити одноетапним розмелом на гладких валках вальцьового агрегату з високим виходом муки вищого гатунк у При цьому підви щується ие тільки якість помелу, эле й його продуктивність. Задача вирішується тим, що відповідно до винаходу в пристрій для вироблення сортової муки Із зернових культур, до складу якого входять бункер для приймання зерна, сита для очищення його від смітних домішок, лущильник, повітряний та магнітний сепаратори, вальцьовий агрегат, розсіювач і канали транспортування зерна і продуктів помелу, уведена додатково молоткова дробарка, яка розташована перед вальцьовим агрегатом і має корпус, виконаний по робочій поверхні ребристим з поперечним розташуванням ребер, І ротор, забезпечений рядами прямокутних пластин з різальними крайками на подовжніх передніх гранях, підвішених в плоскостях, перпендикулярних осі валу, на стержнях, закріплених на валу паралельно його твірним, причому пластини установлені із заданим інтервалом поміж ними, а різальні крайки кожного наступного ряду зміщені відносно крайок попереднього. Перед дробаркою розташований лущильник, який складається з двох з'єднаних по твірним горизонтальних циліндричних камер, які забезпечені вхідним і вихідним отворами, решетами, в донній частині і об'єднані через спільне вікно. В одній із камер, яка футерована зсередини терками, установлені на валу подовжніми рядами радіальні лопатки з нахилом робочої площини кожної лопатки під кутом 40-60° до твірної вала. Робочі плоскості лопаток футеровані подібно корпусу також терками. Лопатки в ряду установлені з Інтервалом, який дорівнює полуторній їх ширині, причому лопатки кожного наступного ряду зміщені на півкроку відносно лопаток попереднього ряду Друга камера лущильника забезпечена щітковим барабаном з подовжньо розташованими на ньому рядами жорстких щіток, прилеглих до поверхні камери тільки в її нижній частині І виконаних з прогалинами в щетині, які утворюють канавки по гвинтових лініях. Розсіювач виконаний у вигляді короба Із щітковим барабаном на валу і набором капронових сит в донній частині, розташованих з примиканням до щіток барабана по всій його довжині, причому щі тки виконані м'якими і установлені подовжніми 32610 рядами паралельно ва лу, а ва л устано влений з можливістю вертикального переміщення у коробі. Подрібнюючи валки вальцьового агрегату виконані гладкими І розташовані на різних горизонтальних та вертикальних рівнях. Поміж молотковою дробаркою І вальцьовим агрегатом установлений вузол відсіву муки ві д крупки, виконаний по типу розсійника. Сита для очищення зерна від смітних домішок виконані у вигляді грохота з паралельно установленими горизонтальними ситами І приводом від плоского кулачка, суміщеного зі шківом приводу вала щіткового барабана злущувана Крім того канал транспортування зерна із лущильника в молоткову дробарку виконаний у вигляді норії і забезпечений повітряним та магнітним сепараторами, установленими на виході із неї Технічним'результатом винаходу є забезпечення повного і чіткого відокремлення висівкових покривних оболонок, як верхніх шарувати х, так і щільного алейронового шар у, від ядра зерна без ушкодження його об'ємної' структури, уведення в технологічний процес операції попереднього дроблення ядер перед вальцьовим розмелом їх, підвищення ступеню витягування муки вищого гатунку при розсіві продуктів розмелу, а також зниження матеріало- і енергоємності технологічного процесу шляхом спрощення конструкції' розсіву і проведення одноетапного вальцьового розміру на гладких валках, підвищення продуктивності пристрою, зниження утрат зерна за рахунок герметичного виконанняусіх вузлів пристрою, компактного їх розташування і відповідно зменшення довжини каналів транспортування зерна До цього можна додати підвищення якості І продуктивності вальцьового розмелу на валках, розташованих на різних горизонтальних і вертикальних рівнях. Суть винаходу пояснюється кресленнями, де зображено: фіг. 1. функціональна схема пристрою для вироблення сортової муки із зернових культур, фіг. 2: лущильник зерна і сита для його очищення з приймальним бункером, фіг. З і 4: лущильник зерна, вигляд зверху і вигляд збоку, Фіг. 5 і 6: молоткова дробарка, фіг. 7. схема розташування прямокутних пластин ротора молоткової'дробарки, фіг. 8 і 9. вузол відсіву м уки від крупки, фіг. 10: вальцьовий агрегат, фіг, 11: розсіювач. Згідно з фіг. 1 пристрій містить бункер 1 для приймання зерна, розташовані під ним сита 2 для очищення його від смітних домішок, з'єднані через похилий канал 3 транспортування з лущильником зерна (фіг.2 , 3, 4), який складається з циліндричної камери 4 для грубого лущіння зерна і циліндричної камери 5 для тонкого його лущіння, які установлені горизонтально з приляганням одна до одної по твірних і з'єднаних загальним вікном Є, . висувний ящик 7, який розташований під спареними циліндричними камерами 4 і 5 і служить для приймання відокремлених перетертих оболонок, вертикальний ковшовий канал - норію 8 для транспортування обчищеного від оболонок зерна, на виході якої установлені повітряний 9 і магнітний 10 сепаратори, молоткову дробарку 11 (фі г.5,6,7) для дроблення обчищених зерен з утворенням продуктів дроблення у вигляді крупки і муки, вузол 12 відсіву муки від крупки (фіг.8 і 9), вальцьовий агрегат 13 (фіг. 10), сполучений через шнековий транспортер 14 з розсіювачем 15 (фіг.11). Циліндричні камери 4 і 5 лущильника ( фіг. 2, З, 4 ) мають індивідуальні приводи 16 і 17 і установлені з можливістю обертання від одного електродвигуна 18. при цьому камера 5 спопучена з ситами 2 кінематично через ппоский кулачок 19, суміщений із шківом приводу 17 вала 26 цієї камери, а камера 4 • функціонально через похилий канал З транспортування зерна. Крім того, камера 4 забезпечена вхідним отвором 20 для приймання зерна, що надходить з сит 2. а камера 5 - вхідним отвором 21. сполученим з норією 8. Обидві камери забезпечені решетами 22 і 23, розташованими в їх донних частинах Циліндрична камера 4 лущильника футерована зсередини по робочій поверхні тертками 24 і забезпечена радіальними лопатками 25, закріпленими на валу 26 подовжніми рядами. Лопатки 25 в ряду установлені э інтервалом, який дорівнює полуторній їх ширині, причому робоча площина кожної лопатки повернена у бік виходу з камери під кутом 40-60° до твірної вала і футерована по робочій поверхні тертками 27 Щілина між лопатками і робочою поверхнею камери 4 дорівнює 15-20 мм, а лопатки кожного подальшого ряду зміщені на півкроку відносно лопаток попереднього ряду, утворюючи шаховий порядок розташування Циліндри чна камера 5 лущи льника має гладку внутрішню поверхню і забезпечена щітковим барабаном 28 з жорсткими щітками 29, установленими подовжніми рядами на барабані, причому щітки 29 виконані з прогалинами ЗО в щетині, які створюють канавки по гвинтових лініях для проходження потоків зерна, і прилягають до робочої поверхні камери 5 тільки в її нижній частині для просування зерна І протирання через решето 23 перетертих його оболонок. Молоткова дробарка 11 (фіг. 5h 6, 7) містить корпус 31, виконаний у вигляді кільцевої циліндричної' камери з ребристою робочою поверхнею 32, тобто або її внутрішня поверхня футерована ребристими смугами з поперечним розташуванням ребер, або на ній закріплені стержні із заданим інтервалом, і ротор, виконаний у вигляді короткого горизонтального вала 33, на якому паралельно твірним закріплені стержні 34, наприклад, за допомогою дисків 35, надітих на вал 33, по торцях і виконаних з рядом отворів по копу для кріплення стержнів 34. На стержнях підвішені прямокутні пластини 36 з різальними крайками 37 на передніх подовжніх гранях, причому пластини в ряду установлені із заданим інтервалом. Корпус 32 дробарки забезпечений вхідним патрубком 38 для приймання обчищеного від оболонок зерна, вихідним патрубком 39 і решетом 40, що розташований на виході з робочої зони і є частиною робочої поверхні циліндричної' камери корпусу. Ре шето виконує функцію сита, призначеного пропускати тільки ті частки продукту дроблення, які сумірні з розміром його отворів або менше їх. Щілина між ребристою поверхнею корпусу 31 лущипьника, і прямокутними пластинами 36 становить 3-7 мм. 32610 На фіг Зв схематично показане розташування пластин 36 з різальними крайками 37 на передніх подовжніх гранях на валу 33 в рядах, причому місцезнаходження їх в кожному ряду таке, що різальні крайки 37 кожного подальшого ряду пластин зміщені відносно різальних крайок кожного попереднього ряду. Таким чином, місцезнаходження прямокутних пластин в рядах не повторюється, в той час як Інтервал між ними зберігається. На передній торцьовій стінці корпусу 31 дробарки є отвір 41 із заслінкою 42, яка служить для регулювання підсосу повітря в корпус лущильника з навколишнього середовища. Вузол 12 (фіг 8 і 9) відсіву муки від кр упки містить короб 43 Із щітковим барабаном 44 на валу 45 і ситом 46 в його донній частині, до якого прилягають нитки 47 щіткового барабана 44 Можливість вертикального переміщення вала 45 в коробі 43 забезпечується механізмом 48, призначеним для регулювання ступеня прилягання щіток до сита. Розтр уб 50 служить для ви ведення м уки з вузла 12 в тару, а отвір 51 - для ви ходу з нього крупки Вальцьовий агрегат 13 (фіг 10) містить корпус 52, в якому розміщена пара гладких валків 53 і 54, розташованих на різних горизонтальних і вертикальних рівнях, з вхідним патрубком 55 для приймання чистих подрібнених ядер Розсійник 15 (фіг. 11) пристрою для вироблення сортової муки із зернових культур виконаний у вигляді короба 56 зі щітковим барабаном 57 на валу 58 і набором капронових сит 59 в донній його частині, які розташовані вздовж барабана 57 з приляганням до щіток 60, і забезпечений механізмом 61 регулювання ступеня прилягання щіток 60 до сит 59 шляхом вертикального переміщення вала 58 із щітковим барабаном 57, а також вхідним 62 і вихідним 63 отворами для приймання продуктів розмелу і виведення висівок відповідно. Під ситами знаходяться розтруби 64 і 65 для виведення з розсіювача 15 продуктів розсіву. Пристрій працює таким чином: У бункер 1 засипають зерно, яке через вихідну щілину з навісною заслінкою (на кресленні не показано) надходить на сита 2, які коливаються із заданою частотою, очищається від великих І дрібних смітних домішок і по похилому каналу 3 транспортування, нерухомо сполученому з ситами 2, під дією поштовхів надходить в циліндричну камеру 4 злущувача, де відбувається грубе злущування зерна, а, саме, зняття з нього верхніх оболонок. При обертанні вала 36 терткові площини27 похилих лопаток 25 завдають косого удару по зернинкам, внаслідок чого шаруваті покривні оболонки розрізаються і зернинки стають начебто кошлатими. Сипа удару розкладається на нормальну складову, яка притискує зерно до терткової поверхні циліндричної камери 4, і до тичн у складову, під дією якої воно пересувається вздовж цієі поверхні При пересуванні зерно знаходиться також під дією сили тертя, яка прямо пропорційно залежить від сили притиснення його до поверхні камери. Для того, щоб зерно з розрізаними оболонками звільнялося від останніх, необхідно, щоб сила пересування зерна була більшою від сили тертя і відповідно більшою від сили притиснення його. А це можливо тільки при нахилі лопаток 25 до твірних вала 26 під кутом в межах 40-60°. Якщо кут нахилу лопаток 25 до твірних вала 26 буде більше за 60", то величина нормальної складової сили удару лопаток по зерну буде переважати над величиною дотичної складової, внаслідок чого зерно буде руйнуватися. Крім того, воно буде скупчуватися в нижній частині камери 4, перешкоджаючи пересуванню лопаток 25 доти, доки камера не зупиниться. Якщо кут нахилу лопаток 25 до твірних вала 26 буде менше за 40°, то величина дотичної складової сили удару лопаток по зерну буде значно більше величини нормальної складової, внаслідок чого погіршиться ступінь відокремлення оболонок зерна і їх перетирання. Таким чином, кут на хилу робочи х площин лопаток 25 до твірних вала 26 в межах 40-60" є оптимальним і забезпечує ефективне розрізання оболонок зерна під дією удару терток'лопаток, відокремлення цих оболонок від ядер під дією силитертя зерна об тертки камери 4 і одне об одне і їх подрібнення без руйнування самих ядер. Але якщо в камеру 4 попадають спочатку пошкоджені зернинки, то вони можуть руйнуватися в процесі їх обробки, однак вміст їх не перевищує 0,5%. Ступінь лущіння зерна залежить також від величини щілини між лопатками 25 і робочою поверхнею камери 4 Оптимальною є величина щілини, яка дорівнює 15-20 мм Якщо щілина менш за 15 мм, збільшується сила удару зерна об робочу повер хню камери 4 грубого лущіння зерна, внаслідок чого зернинки руйнуються. Якщо щілина більш за 20 мм, зерно скупчується на решеті 22 цілим і незлущеним, утворюючи над ним так звану "мертву зону", оскільки знаходиться поза полем дії лопаток ротора. Ступінь лущіння зерна в камері 4 злущувача залежить також від відстані між лопатками в ряду і розташування лопаток по рядах. Відстань між лопатками в ряду дорівнює полуторній ширині лопатки і є оптимальною дляефективної обробки зерна. При відстані між лопатками, що склада є менш полуторної їх ширини, утр уднюється вільне проходження зернинок між лопатками в процесі впливу на них терткових повер хонь, що призводить до затарювання камери. При відстані між лопатками, що склада є більш полуторної їх ширини, зернинки проскакують між лопатками, внаслідок чого зменшується імовірність їх зіткнення з робочими площинами лопаток і, як наслідок цього, знижується ступінь лущіння зерна. Розташування лопаток в подовжніх рядах таке, що лопа тки кожного подальшого ряду зміщені на півкроку відносно лопаток попереднього ряду, внаслідок чого забезпечується шахо вий порядок розташування їх на роторі. При цьому зернинки, здійснюють складний шлях, що виключає проскакування їх між тертковими площинами лопаток. Таким чином, завдяки вищезазначеній конструкції цилідричної камери 4 при лущінні зерна відбувається не стісування оболонок об терткові поверхні, а розрізання їх з подальшим відокремленням і подрібненням. При цьому зберігається цілісність ядер зерна. 32610 Подрібнені оболонкові продукти через решето 22 в донній частині камери 4 надходять у висувний ящик 7, а зерно, яке пройшло грубе злущування і містить залишки надірваних оболонок і пил, надходить у др угу камеру лущильника, камеру 5 тонкого лущіння зерна, де захоплене жорсткими щітками 29 щіткового барабана 28, що обертаються, очищається від пилу, залишків покривних оболонок під дією сил тертя щіток об поверхню зернинок, зернинок одна об одну і об стальну поверхню цилідричної камери Відокремлені і подрібнені щітками оболонкові продукти проходять крізь решето 23, розташоване в донній частині камери б, і надходить у ящик 7 Інтенси вність лущіння зерна в даній камері лущильника забезпечується багаторазовістю проходження зерна по канавках, виконаних по гвинто-' вих лініях, що утворюються за рахунок прогалин в щетині. Таке послідовне грубе І тонке лущіння зерна в циліндрични х камерах лущильника в пристро ї, що заявляється, на відміну від лущіння в шнекових транспортерах о пристрої-прототипі сприяє не тільки кращому його обчищенню від бруду, пилу, бактерій, спор грибків, прилиплого до зерна, але і повному і чіткому відокремленню покривних оболонок, включаючи алейроновий шар, від ядер. Це, в свою чергу, виключає наявність їх в перетертому вигляді в муці після вальцьового розмелу. В той же час в пристрої-прототипі при частковому знятті оболонкових продуктів з подальшим вальцьовим розмелом не повністю обчищених зернинок на кожному етапі технологічного процесу отримують муку з великим вмістом перетертих оболонок, які знижують білизну муки і підвищують н зольність. Внаслідок цього отримують високий процент муки другого сорту І низький вихід муки вищого сорту. Обчищений від шарувати х покривних оболонок продукт надходить на вертикальний транспортер-норію 8 і ковшами піднімається вгору, де за допомогою повітряного сепаратора 9 додатково очищується від оболонкових домішок, а потім за допомогою магнітного сепаратора 10 очищується від металееих домішок. Додатково обчищене зерно у вигляді ядер з найтоншим алейроновим шаром на поверхні надходить через вхідний патрубок 38 в молоткову дробарку 11, де при іі обертанні із швидкістю 3000 об/хв підвішені на роторі прямокутні пластини 36 з різальними крайками 37 займають радіальне попо-" ження і при багаторазовому контакті з ядрами розтинають їх на частки під дією ударно-ріжучи х зусиль. Ребриста поверхня корпусу 32 дробарка 11 поліпшує процес лущіння ядер за рахунок нерівномірної її відбивної здатності, яка обумовлює вплив різальних крайок 37 під різними кутами. Позитивною якістю дробарки 11 є те, що дроблення ядер в ній відбувається не під дією ударної сили, що характерно для молоткових дробарок, І призводить до утворювання великої кількості тонко дисперсної мучної частини, тобто мучки, яка погіршує якість муки, а шляхом чіткого розтинання ядер під дією ударно-ріжучої сили, що виключає утворення мучки. Внаслідок такого дроблення ядра перетворюються у високоякісну крупку з невеликою домішкою муки, яка попутно утвориться в даному процесі дроблення. Причому, крім мучнистої фракції" в продукті дроблення міститься домішка подрібнених оболонок алейронового шару, які знаходилися на поверхні ядер перед їх дробленням Оболонки були залишені для захисту ядер від пилу Ступінь дроблення обчищених ядер зерна залежить від бага тьох чинників, в тому числі від величини щілини між ребристою поверхнею корпусу 31 і прямокутними пластинами 36 і від розташування пластин по рядах. Для ефективного дроблення ядер оптимальною є величина щілини, яка дорівнює 3-7 мм Якщо щілина менше за 3 мм, відбувається затарювання дробарки ядром, що призводить згодом до її непрацездатності. Якщо щілина більше за 7 мм, зменшується ступінь дроблення ядер, оскільки зазнавати дроблення буде тільки та частина ядер, яка буде знаходитися в полі дії пластин. Продукти дроблення з розміром часток 3,5 мм і менше під дією відцентрованої сили виходять через решето 40, яке розташоване на виході з дробарки і виконує функцію сита Отримані продукти дробпення з молоткової дробарки 11, через вхідний отвір 49 надходять в корпус 43 вузла 12 відсіву муки від крупки, де мука з домішкою подрібнених оболонок просівається через сито 46 за допомогою м'яких щіток 47 щітково барабана 44 І надходить в тару через вихідний розтруб 50, а чиста крупка через вихідний отвір 51 прямує у вальцьовий агрегат 13. Для просіювання муки використовується сито 014, в якому сторона прямокутного вічка дорівнює 0,14 мм або 140 мкм, внаслідок чого розмір фракції цієї муки такий же, як І розмір фракції у муки вищого сорту. Однак внаслідок присутності в ній подрібнених оболонок вона класифікується другим сортом, оскільки, незважаючи на розмір фракції,-, який дорівнює розміру фракції муки вищого сорту, ця мука має темний відтінок. При цьому вихід ЇЇ невеликий і становить всього 18-20%. Кр упка, що надходи ть з вузла 12 через вхідний па тр убок 55 у вальцьовий а грега т 13 , на гла дки х ва лка х 53 і 54 зазнає де формаці ї стиснення і зсуву, внаслідок чого вона розмелюється в мук у. У процесі розмелу тонкий алейроно вий шар, який залишився на по вер хні крупинок ядра, під дією сили зсуву знімається з них. При цьому зняті ча стинки оболонок залиша ються цілими , неушкодженими, внаслідок чого вони відсіваються від муки у ви гляді ви сівок ,' і мука не набува є темного ві дтінк у, а зберіга є сво ю білизн у. Відсутність мучки в кр упці обумо влює безперебійн у і високопродук тивн у робо ту вальцьового а грега ту. Роз та шування валків на різни х вер тикальни х і горизонта льни х рівня х виключа є заби ття міжвалково ї щглини продук том, який надхо дить в агрегат 13 з вузла 12, забезпечуючи якісний І високопродукти вний розмел. Отриманий на вальцьовому агрегаті 13 продукт розмелу шнековим транспортером 14 подається на розсійник 15, де за допомогою м'яких щіток 60 щіткового барабана 57, що обертається навколо вала 58, продавлюється через набір сит 59. Висівки залишаються на ситах і щітками просуваються до вихідного отвор у 63, через який вони надходять в тару. У наборі си т використовуються 32610 сита 014, 018 і 070, в яких сторона вічка дорівнює 140, 180 і 700 мкм відповідно. У процесі розсіву через сито 014 просівається мука вищого сорту з розміром фракції 120-140 мкм, через сито 018 мука першого сорту з розміром фракції 160-180 мкм, а через сито 070 - продукт з розміром фракції 250-700 мкм Мука вищо го і першого сортів через розтруби 64 розсійника 15 висипається в мішки, розташовані під ситами, і по мірі їх заповнення відвантажується. А продукт з розміром фракції 250700 мкм, вміст якого в продуктах розмелу незначний, через розтруб 65 також висипається в мішок І теля його заповнення передається у вальцьовий агрегатна повторний розмел. Положення вала 58 з щітковим барабаном 57 в коробі 56 розсіювача 15 встановлюється за допомогою ме ханізм у 61 вер тикального пе реміщення вала таким чином, щоб щітки 60 прилягали до сит 59, забезпечуючи продавлювання муки через вічка в них. При оптимальному приляганні щіток до сит отримують максимальний вихід муки. Таким чином, розсіювач 15 в порівнянні з відомим громіздким розсійником забезпечує розсіювання продуктів розмелу по спрощеній схемі з високим виходом муки. На основі вищевикладеного, можна зробити висновок про те, що запропонована конструкція пристрою для вироблення сортової муки із зернових к ультур при дотриманні всіх конструктивни х вищезгаданих співвідношень дозволить проводити високоякісний трьохсортовий помел зерна з високим ви ходом м уки ви що го сорту, підви щити про дуктивність процесу і знизити матеріало- і енерговитрати на переробку зерна. Перевага винаходу полягає в тому, що можливість реалізації' даного пристрою для трьохсортового помелу зерна з високим виходом муки вищого сорту дозволить розширити асортимент виробів, що випікаються, І поліпшити їх якість. Крім того, за рахунок виключення втрат зерна і продуктів його подрібнення і помелу на всіх те хнологі чних етапах, здійснення попереднього дроблення ядер зерна перед вальцьовим розмелом і ефективного витягання муки в процесі розсіювання по сортах продуктів помелу підвищується продуктивність пристрою в два з половиною рази. При цьому все устатк ування пристрою, що заявляється, розміщене компактно (3x3x2 ,2) м з можливістю установки його иа пересувній платформі, важить усього півтори тони, зручно розташоване для експлуатації і ремонту, економічне в споживанні електроенергії (на переробку 1 тони зерна витрачається 50 кВт/година) І забезпечує високу для такого класу установок продуктивність (300-350 кг/година). Загальний вихід муки на даному пристрої становить 65-70%. Вихід муки вищого сорту - 45-52%, першого сорту - 30-35%, другого сорту -18-20%. Запропонований пристрій для вироблення сортової муки із зернових культур відповідає всім вимогам, що пред'являються до установок, які можуть бути використані в фермерських господарствах, на малих приватних і державних підприємствах і в заготівельних господарствах. ІО ФІГ. 1 И ІЗ 13 32610 ФІГ. З 32610 A—A 20 Фіг. 4 32 ЗІ Фіг. 5 32610 Фіг. 7 А-А Фіг. 8 43 Фіг. 9 32610 Фіг. 10 61 62 57 60 58 ФІГ. 11 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (0312 2)3 -72 -89 (031 22) 2-57 -03 10

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for producing quality flour from cereal crops

Автори англійськоюSydorenko Viktor Ivanovych, Sydorenko Vadym Viktorovych

Назва патенту російськоюУстройство для выработки сортовой муки из зерновых культур

Автори російськоюСидоренко Виктор Иванович, Сидоренко Вадим Викторович

МПК / Мітки

МПК: B02C 9/00

Мітки: вироблення, муки, сортової, культур, пристрій, зернових

Код посилання

<a href="https://ua.patents.su/10-32610-pristrijj-dlya-viroblennya-sortovo-muki-iz-zernovikh-kultur.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вироблення сортової муки із зернових культур</a>

Попередній патент: Спосіб електроконтактного наварювання дроту на поверхню деталі

Наступний патент: Мембранний апарат

Випадковий патент: Харчова добавка для профілактики раку молочної залози