Каталітичний реактор для здійснення хімічної реакції

Номер патенту: 35543

Опубліковано: 16.04.2001

Автори: Гес Джон Вільхельм, Бон Андріес Коірін Марія, Ван Вінгерден Антоніус Йоханнес Марія

Формула / Реферат

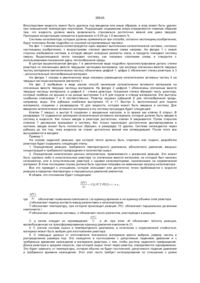

Каталитический реактор для осуществления химической реакции, включающий трубку с теплообменной рубашкой, заполненную слоем катализатора, крышку, днище и технологические патрубки, отличающийся тем, что слой катализатора содержит твердые частицы материала с нанесенным на них катализатором, спеченных вместе и размещенных у одной из стенок реактора, при этом максимальное расстояние от любой точки слоя до ближайшей теплопроводящей и/или теплоотводящей стенки определяют по формуле:

иди по формуле:

![]()

где:

λ - обозначает действительный коэффициент теплопроводности в Вт/мК спеченного материала и имеет значение между 2 и 250;

αi - коэффициент теплопередачи в Вт/м2/к на стороне реактора теплоподводящей или теплоотводящей стенки реактора и равен εa, где ε имеет величину в пределах от 1,0 до 10 и указывает на увеличение теплопередачи при спекании материала, а ε обозначает коэффициент теплопередачи от слоя реактора в неепеченном состоянии;

DТmax - замеренное через радиальное поперечное сечение сквозь слой реактора, обозначает абсолютную величину разности температуры между любой точкой в этом поперечном сечении и ближайшей теплоподводящей и/или теплоотводящей стенкой реактора, максимально допустимое значение которой находится в пределах от 1 до 1000 К;

а - обозначает коэффициент формы, определяемой только геометрической формой реактора, и имеет значение между 0,25 и 0,5 соответственно;

а' - обозначает коэффициент формы, представляющей собой соотношение между площадью поперечного сечения реактора и теплообменной окружностью указанного поперечного сечения ректора, помноженное на Хmax и имеет значение между 0,5 и 1;

q - обозначает максимальную теплоту реакции в Вт/м3, выделенную в слое реактора, и которая должна быть подведена и/или отведена через стенку в радиальном положении;

Q - тепло, транспортируемое в радиальном направлении на м2 стенки реактора.

Текст

35543 Настоящее изобретение относится к способу осуществления химической реакции в присутствии гетерогенного катализатора, при котором сырье пропускают сквозь каталитический реактор. В частности, данное изобретение относится к способу, при котором химическая реакция является высоко экзотермической или высоко эндотермической. В большинстве существующих каталитических реакторов используют слой твердого катализатора. На такой слой катализатора высыпают или укладывают слоями пористые тела. Во избежание нежелательного высокого падения давления через слой катализатора, тела или частицы, которые используют, предпочтительно, имеют размер, по крайней мере, 0,3 мм. Этот минимальный размер частиц катализатора необходим для поддержания в технически допустимых пределах падения давления, которое имеет место, когда поток реагентов пропускают сквозь слой катализатора. Кроме нижнего предела размера, обусловленного допустимым падением давления, требуемая активность катализатора определяет верхний предел размеров каталитически активных частиц. Высокая активность, требуемая для ряда типов технических катализаторов, в большинстве случаев может быть достигнута при величине поверхности активной фазы от 25 до 500 м 2 на мл. Площади поверхности такого порядка величины возможны только с очень малыми частицами, например, с частицами в 0,05 микрона. Так как жидкая или газообразная смесь не может протекать сквозь частицы таких размеров, минимальные начальные частицы должны быть образованы в виде высокопористых тел, имеющих размеры, по крайней мере, примерно 0,3 мм, которые могут иметь значительную величину поверхности катализатора. Важной целью для получения технических катализаторов является комбинирование требуемой высокой пористости с достаточно высокой механической прочностью. Каталитические частицы не должны разрушаться при заполнении реактора и при воздействии на них внезапных разностей температуры ("теплового удара"). В условиях предварительной термической обработки и/или проведения каталитической реакции почти все каталитически активные материалы быстро спекаются в крупные конгломераты с крайне малой величиной активной поверхности. Поэтому, обычно говоря, активный компонент наносят (в тонко измельченной форме) на так называемый носитель. Этот носитель имеет требуемую тепловую стабильность и трудно спекается, или даже совсем не спекается, при высоких температурах. Наиболее используемые носители - это двуокись кремния, окись алюминия или активированный уголь. Многие технические реакции характеризуются более или менее значительным, положительным или отрицательным тепловым эффектом. Для того, чтобы химические реакции могли проходить требуемым образом, необходима эффективная подача или отвод тепла реакции. Так, при некоторых экзотермических реакциях термодинамическое равновесие сдвигается в нежелательном направлении при возрастании температуры. Примерами являются синтез аммиака и метанола, окисление двуокиси серы в трехокись серы при производстве серной кислоты, реакция двуокиси серы с сернистым водородом в процессе Клауса, селективное окисление H2S до S и реакция окиси углерода с водородом для образования метана. Так как тепловая энергия генерируется в ходе этих реакций, температура реакционной смеси будет возрастать, а термодинамическое равновесие будет сдвинуто в неблагоприятном направлении, если только выделяемое при реакции тепло не будет быстро и эффективно удаляться из реактора. В эндотермических реакциях может также иметь место сдвиг термодинамического равновесия в нежелательном направлении, в данном случае, - путем поглощения тепловой энергии. Примерами являются паровой риформинг метана и дегидрогенизация этилбензола в стирол. К тому же, скорость реакции может стать такой медленной, что требуемая реакция совсем не завершается. В дополнение к сдвигу термодинамического равновесия в нежелательном направлении, изменение температуры может нежелательным образом ухудшить селективность каталитических реакций. Примерами реакций, при которых температура ухудшает селективность, являются производство окиси этилена из этилена (нежелательной реакцией является образование воды и двуокиси углерода); селективное окисление сернистого водорода в элементарную серу (нежелательной реакцией является образование SO2), и синтез Фишера-Тропша. Во всех случаях температура возрастает как результат получения тепла в результате реакции. Когда повышение температуры не предупреждается быстрым удалением тепла-продукта реакции, селективность значительно снижается. Хотя, как показывают вышеназванные примеры, существует большая необходимость в быстром подводе или отводе тепловой энергии в каталитических реакторах, слой твердого катализатора имеет плохую теплопроводность. Согласно существующему уровню техники, фактически невозможно подать тепловую энергию к слою твердого катализатора или отвести от него энергию эффективным образом. На деле, это определяется тем путем, каким технические реакции осуществляются в слоях с твердым катализатором. Возможно, что при экзотермической реакции повышение температуры приводит только к сдвигу термодинамического равновесия в нежелательном направлении, без недопустимого снижения селективности. В этом случае реакция может быть проведена в адиабатических условиях в твердом каталитическом слое, естественно, это возможно только с экзотермическими реакциями. После прохождения через реактор поток реагентов охлаждают в отдельном теплообменнике. Так как превращение реагентов теперь термодинамически ограничено, благодаря повышению температуры в реакторе, реагенты могут быть повторно введены в реакцию после охлаждения. Продукт реакции может быть отделен и реагенты возвращены в цикл через слой твердого катализатора. Это осуществляется, например, при синтезе аммиака и при синтезе метанола. Если продукт реакции не может быть быстро отделен, теплообменник должен иметь после себя второй реактор на твердом слое с теплообменником. 35543 Так обстоит дело, например, при окислении двуокиси серы в трехокись серы. Иногда, с целью предупредить выделение вредных соединений, требуется даже третий реактор с теплообменником. Если последовательное соединение множества реакторов и теплообменником совершенно невозможно и отделение продукта реакции также невозможно, продукт реакции иногда возвращают в цикл через слой катализатора. В этом случае, как бы ни было мало количество реагентов, добавленное к циркулирующему продукту реакции при прохождении через реактор, они полностью превращаются. Так как повышение температуры в этом случае должно хорошо регулироваться, только небольшое количество может быть превращено за один проход через реактор. В случаях, когда реакция должна осуществляться при значительно возросшем давлении, проблемы с подводом или отводом тепла в ходе реакции являются даже более значительными. При синтезе аммиака и при синтезе метанола используют каталитический слой, в котором реагенты вводят под давлением в различных точках при относительно низкой температуре. Такая характеристика процесса, при которой газовые потоки должны пропускаться сквозь реакторы высокого давления усложненным образом, естественно, требует крупных капиталовложений. Должно быть ясно, что ни одно из вышеназванных те хнических решений не является оптимальным. В общем, требуется дорогостоящее оборудование, в то время как возврат в цикл и отделение продуктов реакции, присутствующи х в малой концентрации, требует много энергии. Вот почему в описанных случаях часто используют псевдоожиженные слои. В псевдоожиженном слое перенос тепловой энергии намного легче. В псевдоожиженном слое катализатор, который должен использоваться, должен удовлетворять очень жестким требованиям в отношении механической прочности и износостойкости, что никоим образом невозможно с каждым утилизатором. И, наконец, из-за неизбежного истирания потребление катализатора в псевдоожиженном слое относительно велико. В самом деле, во многих случая х не буде т возможно использовать псевдоожиженный слой. Имеются случаи, при которых нельзя использовать ни псевдоожиженный слой, ни адиабатический реактор. Это, в частности, справедливо для сильно эндотермических реакций и реакций, при которых селективность снижается ниже допустимых пределов при повышении температуры. Примерами являются паровой риформинг метана и селективное окисление этилена в окись этилена. При селективном окислении этилена обеспечивается очень большая величина теплообменной поверхности путем использования реактора с не менее чем 20,000 длинных трубок. При процессе парового риформинга метана стремятся оптимизировать подачу тепла путем приспособления размеров и формы частиц катализатора. В этой последней реакции также требуется использовать в реакторе значительное количество дорогостоящих трубок. В определенных случаях реакция может быть проведена с катализатором, находящимся в суспензии в жидкости сподходящей температурой кипения. В этом случае теплота реакции рассеивается при испарении жидкости. В эндотермических реакциях тепловая энергия может быть подана к реакционной системе через жидкую фазу. Технически, однако, проведение каталитической реакции с катализатором, суспендированным в жидкой фазе, возможно только в нескольких случаях. Также предлагалось наносить катализатор исключительно на стенку реактора. Таков, например, случай при проведении реакции Фишера-Тропша, при которой высшие углеводороды получают из смеси водорода и окиси углерода. Катализатор, нанесенный на стенку, обеспечивает хорошую теплопередачу от катализатора в окружающую среду. Один способ, предложенный для нанесения катализатора на стенку, будет следующим. Катализатор наносят на стенку в виде металла Рэнея, сплава активного металла и алюминия. После нанесения катализатор активизируют путем растворения алюминия в щелочи. Наибольшая часть объема реактора пуста, в результате чего контакт реагентов с каталитически активной поверхностью является плохим, а превращение за один проход через реактор в значительной степени ограничено. По этой причине реагенты должны быть возвращены в цикл через реактор несколько раз. В ряде технически важных случаев падение давления при прохождении реагентов сквозь слой катализатора должно быть очень малым. Это относится, например, к реакторам, в которых дымовые газы из крупных установок должны очищаться, например, каталитическим отделением окислов азота от дымовых газов. Так как поток дымовых газов обычно содержит огромное количество окислов азота, то должное падение давления требует значительной механической энергии. То же самое относится и к очистке автомобильных выхлопных газов. В этом случае также недопустимо высокое падение давления. В настоящее время единственная возможность достижения допустимого падения давления без чрезмерного снижения контакта с катализатором заключается в использовании катализаторов, нанесенных на соты. Для этой цели используют почти исключительно керамические сотовые конструкции, иногда называемые "монолитами", на которые был нанесен каталитически активный материал. Однако эти керамические сотовые конструкции очень дорогостоящи, и их применение, поэтому, не очень приемлемо. В варианте способа, при котором катализатор наносят только на стенку, используют монолиты, выполненные из тонких металлических пластин. Такой реактор выполнен, например, путем скатывания комбинации волнистых и плоских тонких металлических пластин и последующего скрепления этой сборки сваркой. Таким же образом, плоские пластины могут быть уложены друг на друга для образования системы с большим числом каналов. Затем катализатор наносят на стенку полученных таким образом каналов. И в данном случае вновь, при нормальном выходе, превращение ограничено из-за того, что относительно большая фракция реагентов проходит через катализатор не прореагировавшей, или из-за того, что реагенты требуют относительно длительного времени нахождения в реакторе для достижения достаточно высокого превращения. Как указано выше, теплопроводность в слое твердого катализатора плохая. Это приписывали низкой теплопроводности высокопористых носителей, несущих на себе каталитически активный материал. 35543 Именно поэтому Коваленко О.Н. и др. Chemical Abstracts 98 (18) 151409 предложили улучши ть теплопроводность путем увеличения проводимости частиц катализатора. Они получили это путем использования пористых металлических частиц в качестве носителей катализатора. Далее, Сэттерфилд уже описал, что теплопроводность стопки пористых частиц определяется не столько проводимостью материала частиц, сколько взаим-ными контактами между частицами (C.N.Satter-field. Mass Transfer in Heterogeneous Catalysis. - MIT Press, Cambridge MA, США (1970). - С. 173). Измерения, выполненные данными изобретателями, показали, что теплопроводность каталитических частиц незначительно ухудшает передачу тепла в слое катализатора. В патенте WO-A-86/02016 описан реактор, который включает катализатор, содержащий активный слой, который состоит из спеченных частиц металла, которые находятся в хорошей теплопроводной связи со стенкой реактора, причем эта стенка содержит на наружной стороне спеченные металлические частицы для отвода тепла – про-дукта реакции. Кроме того, изменение фазы происходит с наружной стороны реактора. Было выявлено, что такая система реактора способна осу-ществить отвод значительных количеств тепла, но это имеет тот недостаток, что невозможны эффективные поправки и/или регулировки реакции, или это очень трудно осуществи ть. Это видно, среди прочего, из примера, в котором описывается каталитическое горение горючего газа с теплотворной способностью 35,530 кДж. Это должно происходить при температуре 350°С. Благодаря охлаждению реактора испаряющейся водой (получение пара) при 110°С, однако, весь реактор охлаждается до 110°С, в результате чего реакция не будет продолжаться. Известен каталитический реактор для осуществления химической реакции, включающий трубку с теплообменной рубашкой, заполненную слоем катализатора, крышку, днище и те хнологические патрубки, который является наиболее близким техническим решением к заявляемому (см.: Р.Ми хаил, К.Кырлегану. Реакторы в химической промышленности. Л.: Химия. - С. 352-353.). Однако данному реактору также присущи недостатки, описанные выше. В связи с этим задача настоящего изобретения состоит в создании каталитического реактора для осуществления химической реакции, которая проводилась бы со значительным тепловым эффектом и могла бы проводиться при оптимальных условиях. Поставленная задача решается тем, что пред-ложен каталитический реактор для осуществления химической реакции, включающий трубку с теплообменной рубашкой, заполненную слоем катализатора, крышку, днище и технологические патрубки, и, в соответствии с изобретением, слой катализатора содержит твердые частицы материала с нанесенным на них катализатором, спеченные вместе и размещенные у одной из стенок реактора, при этом максимальное расстояние от любой точки слоя до ближайшей теплопроводящей и/или теплоотводящей стенки определяют по формуле: 2 X max £ l ´ a¢ æ l ´ a¢ ö l ´ DTmax + ç ÷ + ai ´ a ´ 2 ai ´ a ´ 2 ø a ´q è или по формуле: X max £ l a¢ æ DTmax 1 ö ç - ÷, aç Q ai ÷ è ø где: l - обозначает действительный коэффициент теплопроводности в Вт/мК спеченного материала и имеет значение между 2 и 250; a і - коэффициент теплопередачи в Вт/мк на стороне реактора теплоподводящей или теплоотводящей стенки реактора и равен ea , где e имеет величину в пределах от 1,0 до 10 и указывает на увеличение теплопередачи при спекании материала, а a обозначает коэффициент теплопередачи от слоя реактора в неспеченном состоянии; DТ max - замеренное через радиальное поперечное сечение сквозь слой реактора, обозначает абсолютную величину разности температуры между любой точкой в этом поперечном сечении и ближайшей теплоподводящей и/или теплоотводящей стенкой реактора, максимально допустимое значение которой находится в пределах от 1 до 1000 К; а - обозначает коэффициент формы, определяемой только геометрической формой реактора, и имеет значение между 0,25 и 0,5, соответственно; а¢ - обозначает коэффициент формы, представляющей собой соотношение между площадью поперечного сечения реактора и теплообменной окружностью указанного поперечного сечения реактора, помноженное на Хmах , и имеет значение между 0,5 и 1; q - обозначает максимальную теплоту реакции в Вт/м 3, выделенную в слое реактора, и которая должна быть подведена и/или отведена через стенку в радиальном положении; Q - тепло, транспортируемое в радиальном направлении на м 2 стенки реактора. Согласно настоящему изобретению, было найдено, что реакции описанного типа могут быть осуществлены великолепным образом в каталитическом реакторе, в котором рабочий слой состоит из элементарных частиц материала, спеченных вместе, и на одной стороне стенки реактора, но в котором на другой стороне стенки реактора не присутствуют частицы спеченного металла. Если в таком реакторе диаметр рабочего слоя выбирают в зависимости от тепловых эффектов, которые меняются от реакции к 35543 реакции, но для каждой реакции известны и могут быть подсчитаны в зависимости от условий реакции, то реакции описанного типа могут быть проведены оптимальным образом. Данное изобретение основано на понимании того, что подлежащая проведению в практическом масштабе каталитическая реакция требует ее проведения в пределах специфического температурного диапазона. Если тепло должно подаваться в случае эндотермических реакций и если тепло должно быть отведено в случае экзотермических реакций, температура соответственно будет повышаться выше и понижаться ниже этого температурного диапазона. Настоящее изобретение позволяет, однако, поддерживать оптимальную температуру п утем выбора наиболее подходящей системы реактора. В соответствии с этим, данное изобретение относится к способу проведения химической реакции в присутствии ге терогенного катализатора, при которой сырье пропускают сквозь каталитический реактор, причем в указанном реакторе находится слой твердого катализатора, содержащего каталитически активный материал, и, по крайней мере, одну стенку реактора, подающую и/или отводящую тепло, причем слой катализатора состоит из твердых частиц материала, спеченных вместе на одной стороне этой стенки, при этом спеченного материала нет на другой стороне этой стенки реактора, и в котором максимальное расстояние в метрах (Т mах) от любой точки слоя реактора до ближайшей подающей тепло и/или отводящей тепло стенки определяется формулой, указанной выше. Скорость теплопередачи является относительно важным фактором в каталитических системах, согласно данному изобретению. Естественно, теплопроводность всей системы, то есть от стенки реактора до теплопроводности внутри слоя, частично определяется теплопроводностью используемого материала. Предпочтительно, теплопроводность составляет не менее 10% теплопроводности используемого материала в твердом состоянии, предпочтительно это значение находится в пределах от 10 до 75%. В абсолютных значениях теплопроводность находится в пределах от 2 до 250 Вт/мК, как указано выше. Значения для l, a i и a могут быть определены способами, указанными в работе Poevell R.W. Thermal Conductivity Determination by Thermal Comporator Methods // Thermal Conductivity. Vol. 2.- Academic Press, 1969; в работе Carslaw H.S., Jaeger J.S. Conduction of Heat in Solids. - Oxford University Press 2 nd Ed., 1959. Значение для DТ mах определяется величинами для минимальной температуры Т min и максимальной температуры Т mах, определяемыми внешними факторами. Основа Тmin и Т mах может меняться в значительной степени, максимальная или минимальная температура для предупреждения побочных реакций и/или последующи х реакций, замораживания равновесия или слишком низкая скорость реакции, чрезмерно высокое падение давления, стабильность, достаточно высокое погашение температуры в реакторе, относительно требований последующей работы установки, ограничения по материалу, конденсация входящих материалов или продуктов реакции и т.д. В таблице 1 значения для а и а¢ приведены для ряда геометрических размеров реактора. Таблица 1 Форма реактора Трубка Квадрат Прямоугольник 2 ´ 1 4 ´1 8´1 16 ´ 1 Пластина a .25 .29 .45 .497 .500 .500 .5 a¢ .5 .5 2/3 4/5 8/9 16/17 1 a¢/a 2 1.72 1.48 1.61 1.78 1.88 2. Значение q в формуле представляет собой максимальную теплоту реакции в Вт/м 3, выделенную в слое реактора, и которая должна быть подана и/или отведена через стенку в радиальном положении. Значение q зависит, среди прочего, от активности катализатора, плотности загрузки катализатора, геометрии катализатора и состава газа. Для заданной реакции или при заданных условиях реакции q может быть определено простым образом. Если требуется определять Хmах в отношении к теплу, переданному в радиальном направлении на м 2 стенки реактора, отношение может быть записано в виде: X max £ l a¢ æ DTmax 1 ö ç - ÷, aç Q ai ÷ è ø где а, а¢ l, DТ mах, a і и Q имеют вышеуказанные значения. Причем, величина Q зависит от теплоты q, произведенной или требуемой на единицу объема, и которая должна быть выделена или подведена в радиальном направлении, и размера теплообменной поверхности. Q может быть просто определено путем определения теплового потока через наружную сторону реактора. Это тепло должно быть отведено и/или подано на наружной стороне реактора. Это может быть сделано различными путями, в зависимости от температурного диапазона, диктуемого реакцией, и/или внешними факторами, например, с помощью газов и жидкостей, возможно, в псевдоожиженном слое, облучения с помощью инфракрасных радиаторов и/или открытого пламени, проводимости через твердые вещества и т.д. 35543 В соответствии со способом, в реакторе, согласно данному изобретению, элементарные частицы, образующие слой твердого катализатора, которые могут быть или не быть пористыми, могут состоять из всяких материалов и могут быть получены различными путями. Первым важным положением является то, что эти частицы могут быть скреплены вместе, например, спеканием. Размеры частиц важны в отношении падения давления по ходу реактора, когда эти частицы слишком малы, падение давления может стать слишком значительным. Определяющим для падения давления через слой катализатора является пористая структура спеченного слоя. Поэтому предпочтительным исходным продуктом являются элементарные частицы, наибольший размер которых составляет, по крайней мере, 0,3 мм. При необходимости можно использовать меньшие базовые частицы, которые во время спекания срастаются, образуя более крупные агрегаты, в результате чего получают е ще допустимое падение давления. Верхний предел размера частично определяется степенью контакта между катализатором и реагентом (-ами), в то время как форма частиц может также играть свою роль. Согласно предпочтительному варианту осуществления данного изобретения, слой катализатора образуют из более или менее изотропных частиц, в частности, при довольно узком распределении размера частиц. Когда такие элементарные частицы используют, то получают систему катализатора с очень хорошими свойствами. Материал, из которого состоят твердые частицы материала, предпочтительно, представляет собой металл, но в качестве альтернативы он может представлять собой глинозем, кремнезем, кремнеземглинозем, цеолит, двуокись титана, окись цинка или окись циркония, или окислы сочетания элементов, таких как шпинель (MgAl2 O4), м уллит (3Аl2 O3×2SiO2) или кордиерит (2MgO× ×2Аl2O 3×5SiO2), также как и карбиды, нитриды и бориды элементов, таких как кремний, вольфрам, титан и ванадий. Предпочтительны металлы или сплавы металлов, так как твердые частицы материала, состоящие из этих материалов, могут относительно легко скрепляться надежным образом вместе и со стенкой реактора путем спекания. Металл или сплав металла сам по себе может быть каталитически активным или может приобрести каталитическую активность с помощью обработки, но в качестве альтернативы, каталитически активный материал наносится на него. В частности, можно вначале нанести каталитически активный компонент на (высоко) пористый носитель и прикрепить затем, таким образом, носитель с покрытием к поверхности металла или сплава. Последнее может иметь важное значение, если каталитически активный компонент не должен вступать в непосредственный контакт с материалом спеченных вместе частиц для предупреждения нежелательного взаимодействия между материалом частиц и каталитически активным компонентом. Подходящие металлы для использования в элементарных частицах – это, среди прочих, никель, железо, хром, марганец, ванадий, кобальт, медь, титан, цирконий, гафний, олово, сурьма, серебро, золото, платина, палладий, вольфрам, тантал, и лантаниды и актиниды. Твердые частицы материала могут состоять из практически чистого металла или из сплава двух или более металлов, причем этот сплав может содержать неметаллические компоненты, также как углерод, азот, кислород, серу, кремний и тому подобное. Согласно иному варианту осуществления данного изобретения, твердые частицы материала состоят из волокон филаментов, предпочтительно, диаметром не более 0,5 мм, предпочтительнее - 1-250 мкм. Материалы, из которых эти частицы состоят, включают, предпочтительно, углерод и металл или сплавы металла. В настоящем описании выражение "стенка реактора" означает физическое разделение между пространством, в котором происходит реакция, то есть каталитическим слоем, и пространством, в котором происходит подача и отвод тепла. Это может быть, естественно, наружная стенка слоя катализатора, но и включает также, например, стенки каналов внутри слоя, сквозь которые может пропускаться теплообменная текучая среда. Стенка может состоять из обычных материалов, известных для этих целей. Эти стенки могут состоять из одного слоя, но, в качестве альтернативы, более чем одного слоя, в связи с чем может быть, в частности, целесообразно, чтобы поверхность, к которой элементарные тела должны быть прочно прикреплены, усиливала сцепление с твердыми частицами материала. Один пример представляет собой покрытие из эмали на керамических твердых частица х материала. Степень пористости слоя твердого катализатора, согласно данному изобретению, может меняться в очень широких пределах. Эта пористость, то есть часть слоя, не занятая прочно закрепленными твердыми частицами материала, обычно находится в пределах от 20 до 90 объемных процентов. Наиболее подходящая величина зависит от требуемой величины поверхности, требуемого падения давления и скорости теплопередачи в слое. Предпочтительные значения для пористости находятся в пределах от 40 до 85% по объему. Скорость теплопередачи является относительно важным фактором в каталитических системах, согласно изобретению. Естественно, теплопроводность всей системы, то есть от стенки реактора до внутренней части слоя, частично определяется теплопроводностью используемого материала. Предпочтительно, теплопроводность не ниже 10% от теплопроводности материала, используемого в твердом состоянии, предпочтительно, это значение находится в пределах от 10 до 75%. В абсолютных выражениях теплопроводность находится, предпочтительно, в пределах от 0,2 до 300 Вт/м 2 К. Теплопроводность в значительной степени зависит от теплопроводности используемых элементарных тел. Таким образом, например, экструдат из Аl2О 3 имеет проводимость в 0,32 Вт/м.К, в то время как спеченное тело из 316L имеет значение в 3-12 Вт/м.К. Порошок из 316L, с другой стороны, имеет значение в 0,55, в то время как твердый материал имеет значение в 20 Вт/м.К. Твердая медь имеет теплопроводность в 398 Вт/м.К. Все эти значения относятся к условию комнатной температуры. При других 35543 температурах абсолютное значение цифр меняется, но их взаимные соотношения остаются приблизительно теми же самыми. Каталитическая система, согласно настоящему изобретению, в принципе применима к любой каталитической химической реакции, но она, в частности, особо пригодна для тех реакций, которые имеют значительный тепловой эффект, то есть сильно эндотермических или экзотермических реакций, или реакций, при которых селективность в значительной степени зависит от температуры. В ряде технически важных случаев требуется использовать высокую и очень высокую объемную скорость, в результате чего высокое падение давления через реактор не рассматривается как значительный недостаток. В используемых в настоящее время реакторах с твердым слоем значительное падение давление вместе с высокой объемной скоростью совершенно невозможно. Если давление на входе в реактор повышается, катализатор может быть унесен или вымыт из реактора, в зависимости от того, являются реагенты газообразными или жидкими. Возможно также, что при заданном критическом значении давления на входе реактора происходит "течение по каналам". В этом случае частицы катализатора начинают двигаться в заданной части реактора. В этом случае обнаруживается, что реагенты текут почти исключительно через эту часть слоя катализатора, которая находится в движении, в связи с тем, что в реакторе, согласно настоящему изобретению, частицы катализатора закреплены немного лучше, такой реактор позволяет использование намного более высокой скорости реагентов (и соответственно более высокое падение давления через реактор). При определенных условиях это может представлять собой значительное преимущество. Другое важное преимущество закрепления частиц катализатора внутри реактора проявляется в случае, когда на слой катализатора оседает пыль. В обычных реакторах с твердым слоем слой катализатора закупоривается. Реактор должен быть раскрыт и слой пыли должен быть удален. В реакторах, согласно настоящему изобретению, импульс газа высокого давления может быть направлен через реактор в направлении, противоположном направлению потока реагентов. Этот импульс давления выдувает пыль из слоя катализатора и, таким образом, закупоривание можно предупредить без раскрывания реактора, что очень удобно с технической точки зрения. С катализаторами твердого слоя, согласно уровню техники, это невозможно: каталитические частицы будут унесены из слоя катализатора вместе со слоем пыли. При неспеченном материале, из-за того, что форма частиц материала не соответствует форме стенки реактора, слой реактора имеет высокую пористость у стенки. Как следствие, в этом месте присутствует мало катализатора, и будет вступать в реакцию относительно намного меньше сырья. Этот эффект усиливается еще больше тем, что высокая пористость дает низкие падения давления, и сырье, предпочтительно, будет течь вдоль стенки. Спекание, однако, улучшает связь со стенкой, и, как результат, пористость аналогична материалу слоя, который не присутствует у стенки. В дополнение к этому, когда катализатор нанесен после того, как реактор был заполнен и подвергнут спеканию, катализатор также будет нанесен на стенку. Результатом этих действий является то, что проскок вдоль стенки намного меньше, и полная длина реактора может быть короче. Таким образом, падение давления остается низким и имеется альтернатива для сотовых стр уктур. Изобретение особо пригодно для проведения высоко экзотермических или эндотермических каталитических реакций. В качестве примера такой реакции будет описано окисление метана. В качестве примера реакции, при которой селективность в значительной степени определяется температурой, будет взято селективное окисление сернистого водорода. В этом случае отвод тепловой энергии имеет очень важное значение, так как выше температуры примерно 300°С окисление пара серы до нежелательной двуокиси серы будет иметь место. Использование каталитической системы, согласно настоящему изобретению, позволяет очень эффективную очистку газовых потоков с содержанием сернистого водорода, например, в 10% от объема. Сернистый водород селективно окисляется для образования элементарной серы, которую очень легко отделить конденсацией. Так как такие газовые смеси не могут быть подходящим образом обработаны в ходе способа Клауса, изобретение имеет особо важное значение для этих целей. Как указано выше, каталитическая система, согласно настоящему изобретению, может быть сама по себе каталитически активна или стать активной в результате обработки. Также очень возможно, однако, нанести каталитически активный материал на прочно спеченные вместе твердые частицы материала. Для этой цели вначале готовят дисперсию каталитически активного материала, которую, если необходимо, можно нанести на носители, в жидкости, и впоследствии эту жидкость наносят на спеченные вместе твердые частицы материала подходящим способом. Это может быть осуществлено, например, путем удаления слоя, на который должен быть нанесен каталитически активный материал, и последующим всасыванием этой дисперсии в слой, в результате чего это т слой пропитывается каталитически активным материалом. Состав дисперсии и условия получения системы, предпочтительно, выбираются так, чтобы вязкость пропитывающей жидкости возрастала после пропитки. Дело в том, что таким образом жидкая фаза может быть удалена из дисперсии без значительного нарушения распределения каталитически активного материала. Кроме того, таким образом, достигается лучшее распределение каталитически активного материала по спеченным вместе твердым частицам материала. Можно предусмотреть ряд способов для повышения вязкости жидкости. Первый способ заключается в охлаждении ее ниже ее точки затвердевания, в результате чего вся масса становится твердой. Используя вакуум, система затем может быть лиофилизована из замороженного состояния. Другая возможность, и такая, которая является предпочтительной, состоит во включении малой пропорции агара или другого материала, имеющего сравнимую активность, в дисперсию, в результате чего эта дисперсия может быть введена в систему при повышении температуры, а система может в последующем быть зафиксирована простым охлаждением. 35543 Впоследствии жидкость может быть удалена под вакуумом или иным образом, а агар может быть удален при повышенной температуре пиролизом. Подходящее содержание агара определяется главным образом тем, что жидкость должна иметь возможность становиться достаточно вязкой или даже твердой. Пригодные концентрации находятся в диапазоне от 0,05 до 1,0 весового %. Системы катализатора, которые должны применяться при способе, согласно настоящему изобретению, будут пояснены более подробно со ссылкой на прилагаемые чертежи. На фиг. 1 схематически иллюстрируется один вариант выполнения каталитической системы, согласно настоящему изобретению, с возрастанием степени увеличения слева направо. На фигуре 1 с левой стороны изображена система, в которую вводят исходные реагенты снизу, а продукты покидают систему сверху. Выделяющееся тепло покидает систему, как показано стрелками слева, и отводится с использованием показанной здесь теплообменной среды. В центре вышеописанной фигуры 1 в увеличенном виде подробно проиллюстрирована деталь стенки реактора со спеченными вместе твердыми частицами материала, где матрица спеченных вместе твердых частиц материала (металлических частиц) обозначена цифрой 1, цифра 2 обозначает стенку реактора, а 3 - дополнительный теплообменный материал. На фигуре 1 справа в увеличенном виде показано размещение каталитически активных частиц 4 на твердых частицах материала (металле) 1. На фиг. 2 изображен в виде эскиза способ нанесения каталитически активного материала на спеченные вместе твердые частицы материала. На фигуре 2 цифрой 1 обозначены спеченные вместе твердые частицы материала, а цифрой 2 - стенка реактора. Указанная стенка образует часть реактора, который снабжен на крышке и на днище выступами 5 и 6 для подачи и отвода материалов. Эти выступы снабжены клапанами 7 и 8 соответственно. Реактор окружен рубашкой 9 для теплообменной среды, например, воды. Эта рубашка снабжена выступами 10 и 11. Выступ 5, выполненный для подачи материала, соединен с резервуаром 12 для жидкости, которая может быть введена в систему. Для введения каталитически активного материала в эту систему процедура будет следующей: Клапан 7 закрыт, и выступ 6 соединен с вакуумным насосом, в то время как клапан 8 открыт. В резервуаре 12 содержится дисперсия каталитически активного материала, который должен быть введен в систему в жидкости. Как только вакуум в реакторе достаточен, клапан 8 закрывается. Путем открытия клапана 7 дисперсию всасывают в систему. Как только происходит достаточное диспергирование в системе, вакуум может быть полностью сброшен, а резервуар 12 удален. Система охлаждается через рубашку до тех пор, пока жидкость не станет достаточно вязкой или затвердевшей. После этого все высушивается в вакууме. Пример 1. На основе заданной реакции, при которой тепло должно быть отделено или подано, разработка реактора будет содержать следующие этапы. 1. Определение реакции, требуемого температурного диапазона, абсолютного давления, входных концентраций и требуемого превращения и количества сырья. 2. Определение кинетических данных катализатора, применяемого к указанной реакции. Это может быть сделано либо в испытательном реакторе со спеченным вместе металлом, на который был нанесен катализатор, или в испытательном реакторе с одними катализаторами, нанесенными на керамический материал. В этом последнем случае должна быть сделана поправка на измененную загрузку катализатора. Все это приведет к отношению, которое описывает или достаточно точно приближается к скорости реакции в пределах температуры и парциальных давлений реагентов. В общем, это отношение будет следующим: DPCi = F (J, P, T, PCi ) = 1 ® n , Dt DPCi D t обозначает изменение компонента і за единицу времени и на единицу объема слоя реактора. J обозначает период контакта между реагентами и катализатором. Т обозначает температуру, при которой происходит реакция. PCi обозначает парциальное да-вление компонента і. Р обозначает давление системы, n обозначает число реагентов, участвующи х в реакции. где D PCi Dt 3. q затем следует из произведения и Dh, при этом Dh обозначает теплоту реакции, высвобожденную на трансформированную единицу давления компонента Сі. 4. С учетом состава сырья и температурного диапазона, в сочетании с коррозионной стойкостью, материал может быть выбран для изготовления реактора. 5. С помощью данных от изготовителя спеченного материала можно выбрать размер частиц и распределение размера пор. Это находится в соотношении с допустимым падением давления и с требуемым временем нахождения в материале реактора, с тем, чтобы достичь заданного превращения. Длина реактора и средняя скорость, при которой сырье течет через реактор, определяются одновременно. Это будет зависеть от температуры, которая обычно не будет постоянной, допустимого падения давления и требуемого времени нахождения. Этот этап часто требуе т интегрирования по отношению к длине 35543 реактора для получения точного определения длины, скорости сырья, размера частиц и распределения размера пор. 6. Диаметр или толщина элемента реактора (например, плиты или трубы) могут быть вычислены с помощью данной здесь формулы. 7. Средства охлаждения или нагревания, которые должны использоваться, должны выбираться на основе количества тепла, которое должно быть отведено или подано, и требуемого температурного диапазона. 8. Число элементов реактора может быть определено с помощью количества сырья, которое должно обрабатываться, и количества на элемент реактора, что может быть подсчитано с помощью 6. Пример 2. 20 г g-Аl2О3(Аl4I72, 265 м 2/г, объем пор 1,14 мл/г) суспендировали в 750 мл деионизированной воды при 30°С. рН регулировали до 5 с помощью концентрированной НNО3 1,95 г ЭДТА (этилендиаминтетрауксусная кислота) растворяли в 50 мл деионизированной воды путем капельного введения в нее концентрированного аммиака, следя за тем, чтобы рН не понижалась ниже 4,2.69 г La (NО3)36Н2О (соответствует последней загрузке 5 вес.% La2O3 растворяли в 5 мл деионизированной воды и тщательно капали в раствор ЭДТА. рН поддерживали в пределах от 4 до 7 добавлением по каплям разбавленного аммиака. Последний раствор сливали в водную суспензию g-Аl2O3. рН вновь доводили до 5 путем добавления по каплям разбавленной HNO3. Суспензию сильно перемешивали в течение одного часа и сохраняли величину рН постоянной путем добавления разбавленной HNO3 ниже поверхности жидкости. Спустя час суспензию фильтровали и дважды промывали до 25 мл деионизированной воды. Затем материал носителя сушили при 60°С в течение 16 часов. Высушенный материал носителя обжигали на воздухе при температуре 550°С в течение 5,5 часов для преобразования комплексного соединения лантана в окисную форму. Материал носителя может содержать 3вес.% Lа2О3 15 г этого стабилизированного носителя суспендировали в 750 мл деионизированной воды при 30°С. 5,16 г Сu (NO3)2×3H2O растворяли в 50 мл де-ионизированной воды и добавляли к суспензии. Суспензию энергично перемешивали, в то время как N2 вдували под поверхность жидкости. С помощью концентрированной НNО3 рН регулировали до 4. Путем впрыскивания раствора 0,5М N40H (0,3 мл/мин) ниже поверхности жидкости, рН увеличивали до 12. Спустя 16 часов катализатор фильтровали и дважды промывали в 25 мл деионизированной воды. Катализатор сушили при 60°С в течение 23 часов. Этот катализатор затем размалывали и просеивали через сито с 25 мкм ячейками. Порошок переводили в суспензию в воде для образования смеси с 10 вес.%, и рН регулировали в 5. За тем к этой смеси добавляли 0,25 вес.% агара (для анализов). Ее нагревали на водяной бане до 90°С и затем поддерживали при этой температуре в течение минимального промежутка времени 2 минуты для того, чтобы агар полностью растворился. После этого стальную трубу, содержащую тело из пористого металла (316L) с порами размером более 100 мкм, нагревали в водяной бане при не менее чем 90°С. Это тело из пористого металла было предварительно получено спеканием элементарных частиц, в основном состоящих из металлического порошка (316L), с размером частиц, примерно 500 мкм, вместе и со стенкой. Во время тепловой обработки пористый материал вакуумировали до 15 мм.рт.ст. Затем вышеуказанной смеси, содержащей катализатор, еще в теплом состоянии, позволяли зайти в трубу с пористым материалом. После того как суспензию вводили в пористое тело, все это сохраняли при температуре не менее 90°С в течение такого длительного времени, чтобы суспензия появилась на дне пористого тела. После этого пористое тело, пропитанное таким образом, охлаждали до комнатной температуры. За этим следовал период ожидания в 2 часа для обеспечения того, чтобы агар желировал суспензию. После этого вся суспензия, не присутствующая в данном теле, удалялась. После этого тело сушили всю ночь в вакууме, практически меньшем, чем давление пара воды при комнатной температуре (15 торр). Для ускорения процесса сушки трубка может быть нагрета в вакууме до температуры плавления затвердевшей суспензии (максимально до 40°С). Наконец, агар сжигали путем нагрева пористого металлического тела в воздухе до температуры ниже 450°С. При протоке, приводящем к падению давления в I атмосфере, выдувалось менее 1% импрегнированного катализатора. Измерения при пространственной скорости в 6000/час показали, что активность катализатора для сжигания природного газа с трудом уменьшалась как результат описанной здесь пропитки. Пример 3. Селективное окисление H2S до элементарной серы. Для изготовления реактора использовали стальную трубу. В нее вводили металлические частицы сплава железа - хрома, при этом состав был в 80% железа и 20% хрома. Частицы металла имели размер от 900 до 2000 мкм. Порошок сплава, высыпаемый в трубу, уплотняли вибрацией и затем спекали в атмосфере водорода при 1200°С в течение 10 часов. Это приводило к телу из пористого металла, жестко вошедшего в тр убу. Затем реактор нагревали до 800°С в течение 16 часов, при пропускании сквозь него воздуха. Как результат этой обработки, активность поверхности для образования двуокиси серы пропадала. После этого, согласно описанному в примере 2, каталитически активный компонент наносили на предварительно обработанный сплав. Активный компонент состоял из a-Аl2О3, к нему наносили 5% 35543 Fе2О3 /Сr2О3 с соотношением Fe/Cr 9/1. Удельная поверхность a-Аl2О3 составляла 6,5 м 2 на г. Этот активный компонент загружали в реактор в пропорции 600 кг на м 3 объема слоя катализатора. Если оба катализатора, то есть обычный катализатор с неспеченным керамическим материалом и катализатор, нанесенный на спеченный металл (алюминий), согласно настоящему изобретению, вводятся в трубча тые реакторы, и реакция продолжается при 300°С, затем с помощью данных из Таблицы 2, в которой также приводится список результатов, может быть рассчитан диаметр трубы. D Т mах устанавливается при 25°С в связи с двумя нежелательными явлениями. При более низкой температуре превращения равновесия чрезмерно мало. При более высоких температурах начинается соответствующая последующая реакция, в которой S окисляется до SO2. Таблица 2 Единица Т mах Q aі l a (труба) a¢ (труба) X max Q Обычно К Вт/м 3 Вт/м 2/K Вт/мК М Вт/м 2 25 9 59 0,39 0,25 0 ,5 3,2×10-4 1440 По данному изобретению 25 0,9 500 65 0,25 0,5 0,025 11250 Диаметр в 0,64 мм, который является результатом для классического случая, настолько мал, что реактор не может быть разработан таким образом. Единственной альтернативой является поэтому последовательное соединение свободных адиабатических реакторов, куда газ входит при температуре 200°С, и где, как результат реакции, температура поднимается до 300°С. После каждого адиабатизирующего реактора теплообменник может быть подсоединен, в нем температура вновь понижается до 200°С. Пример 4. Обычный реактор для окисления этилена состоит из 20000 трубок диаметром 0,02 м. Так как газ продувается сквозь него при высокой скорости (20 м/сек), коэффициент теплопередачи главным образом определится этой скоростью, значение ai затем может быть оценено как равное 1000 Вт/м и была определена оценочно как 0,39 Вт/мК. С помощью формулы, по которой Хmах может быть подсчитана, поэтому, наоборот, частное DTmax = 6,91×10 -5 q , которое неизвестно из открытой литературы, может быть подсчитано. С помощью значений для спеченного металла, состоящего из алюминия с ai = 500 вт/м 2 К l = 65 Вт/мК, Хmах может быть подсчитана для реакции, согласно настоящему изобретению, как составляющее 0,0567 м. Диаметр этих тр убок должен тогда составлять 11,3 мм. Это означает, что вместо 20000 трубок требуется только 630. 35543 Фиг. 1 Фиг. 2

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalytic reactor for performing a chemical reaction

Автори англійськоюVan Wingerden Antonius Johaness Maria, Boon Andries Quirin Maria, Geus John Wilhelm

Назва патенту російськоюКаталитический реактор для осуществления химической реакции

Автори російськоюВан Вингерден Антониус Йоханнес Мария, Бон Андриес Коирин Мария, Гес Джон Вильхельм

МПК / Мітки

МПК: B01J 35/00, B01J 8/02, B01J 12/00

Мітки: хімічної, каталітичній, реакції, реактор, здійснення

Код посилання

<a href="https://ua.patents.su/10-35543-katalitichnijj-reaktor-dlya-zdijjsnennya-khimichno-reakci.html" target="_blank" rel="follow" title="База патентів України">Каталітичний реактор для здійснення хімічної реакції</a>

Попередній патент: Спосіб виведення цезію-137 із соків, виноматеріалів і вин

Наступний патент: Колієукладальна машина, яка безперервно переміщується, для ущільнення щебеневого баластного шару колії і спосіб безперервного опускання колії в задане положення

Випадковий патент: Високотеплостійка штампова сталь