Колієукладальна машина, яка безперервно переміщується, для ущільнення щебеневого баластного шару колії і спосіб безперервного опускання колії в задане положення

Формула / Реферат

1. Способ осаждения металлической меди на каталитически активированной поверхности, включающий обеспечение ионов двухвалентной меди в водном растворе, добавление к указанным ионам двухвалентной меди восстановителя, не содержащего аммиак, для восстановления указанных ионов двухвалентной меди до гидроксида одновалентной меди и последующее осуществление диспропорционирования полученного гидроксида одновалентной меди с целью осаждения металлической меди преимущественно на указанной поверхности.

2. Способ по пункту 1, где указанный восстановитель, не содержащий аммиак, содержит гидроксиламин или его соли.

3. Способ по пункту 1, где указанный восстановитель, не содержащий аммиак, содержит гидроксиламин или его соли, и дополнительно включает добавление растворимого в воде гидроксида щелочного или щелочноземельного металла для восстановления указанных ионов двухвалентной меди до гидроксида одновалентной меди.

4. Способ по пункту 1, где указанное восстановление ионов двухвалентной меди дополнительно осуществляют, добавляя к указанному раствору антиагломерирующий агент для регулирования дисперсии указанного гидроксида одновалентной меди.

5. Способ по пункту 4, где указанный антиагломерирующий агент является полиолом.

6. Способ по пункту 4, где указанный антиагломерирующий агент выбирают из группы, состоящей из декстрозы, фруктозы, глюконо-дельта-лактона, глюкогептоната натрия, L -сорбозы, инвертного сахара, сахарозы, D-галактоно-гамма-лактона, 2-кето-D -глюконовой кислоты, глицина, D-маннозы и D-галактозы.

7. Способ по пункту 1, где указанное диспропорционирование указанного гидроксида одновалентной меди осуществляют, добавляя активатор, включающий оксикарбоновую кислоту или ее соль, для осаждения металлической меди преимущественно на указанную каталитически активированную поверхность, причем указанный активатор - оксикарбоновая кислота или ее соль присутствует в растворе в количестве менее чем примерно один моль на моль гидроксида одновалентной меди.

8. Способ по пункту 1, где указанное диспропорционирование указанного гидроксида одновалентной меди осуществляют, добавляя активатор, включающий оксикарбоновую кислоту или ее соль, для осаждения металлической меди преимущественно на указанную каталитически активированную поверхность, причем к указанному активатору - оксикарбоновой кислоте или ее соли добавляют модификатор скорости, выбранный из группы, состоящей из Surfine, соли Rochelle (тартрат калия-натрия), глицина, триэтилентетрамина, и Flосоп 100.

9. Способ по пункту 4, где указанный антиагломерирующий агент является сорбозой.

10. Способ по пункту 4, где указанный антиагломерирующий агент является инвертным сахаром.

11. Способ осаждения металлической меди на каталитически активированную поверхность посредством обеспечения ионов двухвалентной меди в водном растворе, добавления восстановителя, пo-существу не содержащего аммиак, для восстановления указанных ионов двухвалентной меди в водном растворе по-существу полностью до гидроксида одновалентной меди и последующего диспропорционирования полученного гидроксида одновалентной меди при добавлении активатора, включающего оксикарбоновую кислоту или ее соль, причем активатор вызывает осаждение металлической меди преимущественно на указанной каталитически активированной поверхности, указанный активатор оксикарбоновая кислота или соль присутствует в растворе в количестве не более чем примерно один моль на моль гидроксида одновалентной меди.

12. Способ по пункту 11, где указанный восстановитель, по-существу не содержащий аммиак, включает гидроксиламин или его соли и дополнительно включает добавление растворимого в воде гидроксида щелочного или щелочноземельного металла для восстановления указанных ионов двухвалентной меди до гидроксида одновалентной меди.

13. Способ по пункту 12, где указанный активатор-модификатор - оксикарбоновая кислота или ее соль дополнительно содержит неорганическую кислоту.

14. Способ по пункту 13, где указанный активатор-модификатор - оксикарбоновая кислота или ее соль является лимонной кислотой.

15. Способ по пункту 13, где указанный активатор-модификатор - оксикарбоновая кислота или ее соль является яблочной кислотой.

16. Способ по пункту 13, где указанный активатор-модификатор - оксикарбоновая кислота или ее соль является винной кислотой.

17. Способ по пункту 11, где указанное восстановление ионов двухвалентной меди дополнительно осуществляют, добавляя к указанному раствору антиагломерирующий агент для регулирования дисперсии указанного гидроксида одновалентной меди.

18. Способ по пункту 17, где указанный антиагломериругоший агент является полиолом.

19. Способ по пункту 17, где указанный антиагломерирующий агент выбирают из группы, состоящей из декстрозы, фруктозы, глюконо-дельта-лактона, глюкогептоната натрия, L-сорбозы, инвертного сахара, сахарозы, D-галактоно-гамма-лактона, 2-кето-D-глюконовой кислоты, глицина, D-маннозы и D-галактозы.

20. Способ по пункту 17, где указанный антиагломерирующий агент присутствует в количестве, недостаточном для того, чтобы оказывать влияние на восстановление указанного гидроксида двухвалентной меди.

21. Способ по пункту 11, где к указанному активатору - оксикарбоновой кислоте или ее соли добавляют модификатор скорости, выбранный из группы, состоящей из Surfine, соли Rochelle (тартрат калия-натрия), глицина, триэтилентетрамина, и Flосоп 100.

22. Система осаждения меди на субстрат путем диспропорционирования ионов одновалентной меди, включающая сочетание:

водный раствор, содержащий ионы двухвалентной меди,

водный раствор восстановителя ионов двухвалентной меди, не содержащий аммиак , содержащий соединение азота при минимальной концентрации около 25 г/л, для восстановления ионов двухвалентной меди до одновалентного состояния меди,

водный раствор щелочного или щелочноземельного металла,

водный раствор активатора, содержащий оксикарбоновую кислоту или ее соль, амин или неорганическую кислоту в комбинации с оксикарбоновой кислотой или ее солью, или амином, для диспропорционирования осадка одновалентной меди и осаждения меди на субстрате.

23. Система по пункту 22, где указанный восстановитель, не содержащий аммиак, включает гидроксиламин или его соли.

24. Система по пункту 22, где указанный восстановитель, не содержащий аммиак, содержит гидроксиламин или его соли и дополнительно добавляют растворимый в воде гидроксид щелочного или щелочноземельного металла для восстановления указанных ионов двухвалентной меди до гидроксида одновалентной меди.

25. Система по пункту 22, где указанный раствор комплексообразователя одновалентной меди дополнительно содержит антиагломерирующий агент для регулирования дисперсии указанного гидроксида одновалентной меди.

26. Система по пункту 25, где указанный антиагломерирующий агент является полиолом.

27. Система по пункту 25, где указанный антиагломерирующий агент выбирают из группы, состоящей из декстрозы, фруктозы, глюконо-дельта-лактона, глюкогептоната натрия, L-сорбозы, инвертного сахара, сахарозы, D-галактоно-гамма-лактона, 2-кето-D-глюконовой кислоты, глицина, D-маннозы и D-галактозы.

28. Система по пункту 25, где указанный антиагломерирующий агент присутствует в количестве, недостаточном для того, чтобы оказывать влияние на восстановление указанных ионов двухвалентной меди.

29. Система по пункту 22, где указанный водный раствор активатора включает оксикарбоновую кислоту или ее соль в количестве не более чем примерно один моль на моль гидроксида одновалентной меди.

30. Система по пункту 22, где указанный водный раствор активатора содержит модификатор скорости, выбранный из группы, состоящей из Surfine, соли Rochelle (тартрат калия-натрия), глицина, триэтилентетрамина, и Flосоп 100.

31. Система по пункту 25, где указанный антиагломерирующий агент является сорбоэой.

32. Система осаждения меди на субстрат путем диспропорционирования ионов одновалентной меди, включающая сочетание:

водный раствор, содержащий ионы двухвалентной меди,

водный раствор восстановителя ионов двухвалентной меди, по-существу, не содержащий аммиака, содержащий соединение азота при минимальной концентрации около 25 г/л, для восстановления ионов двухвалентной меди до одновалентного состояния меди,

водный раствор гидроксида щелочного или щелочноземельного металла для осаждения ионов одновалентной меди в виде гидроксида одновалентной меди, и

водный раствор активатора, содержащий оксикарбоновую кислоту или ее соль, причем указанная оксикарбоновая кислота или ее соль присутствует в количестве не более чем примерно один моль на моль гидроксида одновалентной меди, для диспропорционирования гидроксида одновалентной меди и осаждения меди на субстрате.

33. Система по пункту 32, где указанный гидроксид щелочного или щелочноземельного металла включает гидроксид натрия.

34. Система по пункту 32, где указанный активатор оксикарбоновая кислота или ее соль дополнительно содержит неорганическую кислоту.

35. Система по пункту 32, где указанный активатор-модификатор оксикарбоновая кислота или ее соль является лимонной кислотой.

36. Система по пункту 32, где указанный активатор-модификатор оксикарбоновая кислота или ее соль является яблочной кислотой.

37. Система по пункту 32, где указанный активатор-модификатор оксикарбоновая кислота или ее соль является винной кислотой.

38. Система по пункту 32, где указанный раствор восстановителя ионов двухвадентной меди дополнительно содержит антиагломерирующий агент для регулирования дисперсии указанного гидроксида одновалентной меди.

39. Система по пункту 38, где указанный антиагломерирующий агент является полиолом.

40. Система по пункту 38, где указанный антиагломерирующий агент выбирают из группы, состоящей из декстрозы, фруктозы, глюконо-дельта-лактозы, глюкогептоната натрия, L-сорбозы, инвертнрго сахара, сахарозы, D-глактоно-гамма-лактона, 2-кето-D-глюконовой кислоты, глицина, D-маннозы и D-галактозы.

41. Система по пункту 38, где указанный антиагломерирующий агент присутствует в количестве, недостаточном для того, чтобы оказывать влияние на восстановление указанных ионов двухвалентной меди.

42. Система по пункту 32, где указанный водный раствор активатора содержит модификатор скорости, выбранный из группы, состоящей Surfine, соли Rochelle (тартрат калия-натрия), глицина, триэтилентетрамина, и Flосоп 100.

43. Система по пункту 42, где указанный водный раствор активатора дополнительно содержит добавку, выбранную из группы, состоящей из антиоксидантов, кислотных комплексообразователей, борной кислоты и поверхностно-активных агентов.

Текст

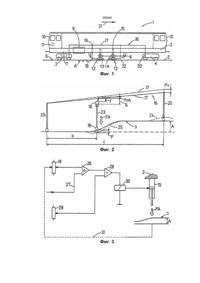

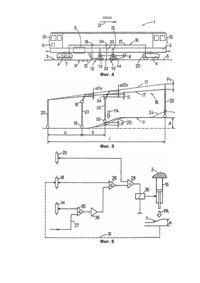

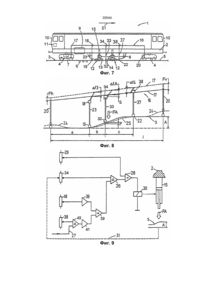

35544 Изобретение относится к непрерывно перемещающейся путеукладочной машине для уплотнения щебеночного балластного слоя пути и к способу непрерывного опускания пути в заданный уровень. Известна непрерывно перемещающаяся путеукладочная машина для уплотнения щебеночного балластного слоя пути, содержащая привод ходовой части и опирающуюся на ходовые части машинную раму, а также, по меньшей мере, один, нагружаемый и переставляемый по высоте посредством приводов, агрегат стабилизации пути с прилегающими, посредством раздвижных приводов к внутренним сторонам головки рельса и приводимыми с помощью вибраторов в колебания, роликовыми рабочими органами, а также нивелировочную эталонную систему, имеющую опорную базу и, по меньшей мере, одну катящуюся по пути ось измерительного колеса с датчиком уровня [2]. Указанная машина, как наиболее близкая к предлагаемой по технической сущности и достигаемому результату, выбрана в качестве прототипа. Известная путеукладочная машина не позволяет производить точную и быструю коррекцию пути в заданный уровень, в виду отсутствия возможности точного контроля пути в переходной зоне, образованной понижением уровня пути с помощью агрегатов стабилизации пути переходной кривой, от действительной до заданной величины. В основу изобретения поставлена задача создания такой непрерывно перемещающейся путеукладочной машины для уплотнения щебеночного балластного слоя пути, в которой, за счет расположенной определенным образом, по меньшей мере, одной дополнительной оси измерительного колеса, обеспечивается возможность осуществления контроля пути в переходной зоне, что позволяет производить точную и быструю коррекцию пути в заданный уровень. Поставленная задача достигается благодаря тому, что в непрерывно перемещающейся путеукладочной машине для уплотнения щебеночного балластного слоя пути, содержащей привод ходовой части и опирающуюся на ходовые части машинную раму, а также, по меньшей мере, один нагружаемый и переставляемый по высоте посредством приводов агрегат стабилизации пути, с прилегающими посредством раздвижных приводов к внутренним сторонам головки рельса и приводимыми с помощью вибраторов в колебания роликовыми рабочими органами, а также нивелировочную эталонную систему, имеющую опорную базу и, по меньшей мере, одну катящуюся по пути ось измерительного колеса с датчиком уровня, согласно изобретению, она содержит ось измерительного колеса, эксцентрично расположенную по отношению к двум концевым точкам опорной базы и по отношению к рабочему направлению маши-ны - за агрегатом стабилизации пути, соответственно, агрегатами стабилизации пути. Кроме того, в машине дополнительно к оси измерительного колеса, расположенной за агрегатами стабилизации пути, также содержится ось измерительного колеса с собственным датчиком уровня на каждый рельс, расположенную между двумя агрегатами стабилизации пути. Кроме того, в машине, дополнительно к обеим осям измерительного колеса, содержится третья, расположенная перед передним агрегатом стабилизации пути, ось измерительного колеса с собственным датчиком уровня на каждый рельс. Как следует из изобретения, с одной стороны, положение пути по уровню точно регистрируется в участке, опущенном почти полностью в заданное положение, а с другой стороны, еще при определении расхождения между рассчитанным заданным положением и определенной осью измерительного колеса действительным положением пути возможна соответствующая коррекция положения пути по уровню. Ее можно осуществить очень быстро, например, посредством соответствующего изменения вертикальной увеличивающейся нагрузки на агрегаты стабилизации пути. Другим преимуществом предлагаемого изобретения, в виду эксцентричного расположения оси измерительного колеса за агрегатами стабилизации, является уменьшение погрешности, вытекающей из опоры передней концевой точки опорной базы в погрешности положения пути по высоте. Как следует из предлагаемого изобретения, дополнительно к оси измерительного колеса, подсоединенной к агрегатам стабилизации в рабочем направлении, предусмотрена другая, расположенная между двумя агрегатами стабилизации, ось измерительного колеса с собственным датчиком уровня на каждый рельс. С помощью позиционированных таким образом осей измерительных колес достижимо постоянное соотношение между датчиком уровня обеих осей измерительных колес. Важным преимуществом предлагаемого технического решения является то, что погрешность, появляющаяся у передней опорной базы на пути, не вызывает погрешности в месте измерения. Кроме того, особенностью предлагаемого технического решения является также и то, что, дополнительно к оси измерительного колеса, подсоединенной к агрегатам стабилизации в рабочем направлении, предусмотрена одна расположенная перед самым передним агрегатом стабилизации и одна расположенная между ними ось измерительного колеса, соответственно, с одним датчиком уровня на каждый рельс, обеими наружными осями измерительных колес, соответственно, с датчиками уровня средней оси измерительного колеса. Таким образом, автоматически компенсируются погрешности у передней и у задней опоры пути опорной базы. В основу изобретения поставлена также задача с помощью данной машины осуществить способ непрерывного опускания пути в заданное положение. Известен способ непрерывного опускания пути в заданное положение, при котором путь приводят в горизонтальные колебания и нагружают вертикальной статической нагрузкой до тех пор, пока не будет достигнуто опускание пути в заданное положение [2]. Указанный способ, как наиболее близкий к предлагаемому, по совокупности существенных признаков и достигаемому техническому результату, выбран в качестве прототипа. 35544 Известный способ позволяет ранее исправленный железнодорожный путь понизить настолько, что начальное оседание щебеночного балластного слоя в связи с подбивкой путевых шпал не наблюдается, однако производить точную коррекцию положения железнодорожного пути по заранее заданному уровню не представляется возможным. В основу изобретения поставлена задача создать такой способ, при котором путем соответствующего изменения величины увеличивающейся вертикальной статической нагрузки обеспечивается возможность быстрой и непрерывной точной коррекции положения железнодорожного пути, пока он не достигнет заданного положения. Поставленная задача достигается благодаря тому, что в способе непрерывного опускания пути в заданное положение, при котором путь приводят в горизонтальные колебания и нагружают вертикальной статической нагрузкой до тех пор, пока не будет достигнуто опускание пути в заданное положение, согласно изобретению, действительное положение пути регистрируют перед опусканием пути, при котором рассчитывают идеальное заданное положение и, что с помощью пропорционального величине отклонения действительного положения пути от заданной горизонтали изменения, по меньшей мере, одного параметра из следующей группы параметров - вертикальная нагрузка, скорость движения вперед и частота колебания пути - путь опускают на разную высоту. Кроме того, согласно способу, путь в зоне всего подлежащего обработке участка пути нагружают средней статической нагрузкой, и ее пропорционально изменяют в зависимости от величины отклонения между действительным и заданным положением пути. В соответствии с предлагаемым способом, стабилизатор пути, который до сих пор использовался для равномерного опускания пути, приведенного в надлежащее положение, применяется для коррекции погрешностей уровня. При этом регулируются пропорционально погрешностям уровня не подъемные силы, а силы опускания, например, посредством вертикальной увеличивающейся нагрузки. Коррекция положения пути непрерывно осуществляется благодаря тому, что путь в зоне всего подлежащего обработке участка пути нагружается средней статической увеличивающейся нагрузкой, соответственно, базисной нагрузкой, и что эта базисная нагрузка пропорционально изменяется в зависимости от отклонений между действительным и заданным положением пути. Вертикальной увеличивающейся, соответственно, базисной нагрузке, составляющей среднее желаемое опускание, соответственно, степень стабилизации, задается диапазон регулирования. При погрешностях (возвышения и впадины) пропорционально повышается, соответственно, понижается вертикальная увеличивающаяся нагрузка. Таким образом, после применения стабилизатора пути получается опущенный в желаемой мере для уплотнения щебеночного балласта путь с точным уровнем. Изобретение поясняется чертежами, на которых: - на фиг. 1 схематически представлена заявляемая путеукладочная машина, реализующая способ опускания пути в заданное положение; - на фиг. 2 - схема нивелировочной эталонной системы; - на фиг. 3 - схема блока управления выправкой пути; - на фиг. 4 - вариант выполнения машины; - на фиг. 5 - охота нивелировочной эталонной системы машины, по фиг. 4; - на фиг. 6 - схема блока управления выправки пути машины по фиг. 4; - на фиг. 7 - вариант выполнения машины; - на фиг. 8 - схема нивелировочной эталонной системы машины по фиг; - на фиг. 9 - схема блока управления выправкой пути машины, по фиг. На фиг. 1 изображена непрерывно перемещающаяся путеукладочная машина 1 для уплотнения щебеночного балластного слоя пути. Она содержит раму 2, перемещаемую по пути 3 при помощи ходовых тележек 4, на которые опирается рама 2 своими концевыми участками. Путь 3 представляет собой рельсы 5, опирающиеся на шпалы 6. Энергоснабжение привода 7 ходовых тележек 4, вибрационного привода 8 и разных других приводов осуществляется через центральную энергетическую установку 9. На передней и задней концах машины 1 расположено по одной звукоизолированной кабине 10 на качающейся раме. Для управления разными приводами и обработкой различных измерительных сигналов предусмотрен центральный управляющий, вычислительный и регистрирующей блок 11. Между обеими ходовыми тележками 4 расположены два агрегата 12 для стабилизации пути с выполненными с возможностью прилегания посредством раздвижных приводов к внутренним сторонам головы рельса роликовыми рабочими органами 14, приводимыми в горизонтальные колебания с помощью вибраторов 14. Для оказания статической увеличивающейся нагрузки на агрегаты 12 предусмотрено, соответственно, два вертикальных, шарнирно соединенных с рамой 2 гидропривода 15. Нивелировочная эталонная система 16 имеет в качестве опорной базы натянутый проволочный трос 17 для каждого рельса 5, которому придан, соответственно, датчик 18 уровня. Он связан, соответственно, с установленной с возможностью перестановки по высоте на раме 2 осью измерительного колеса 19, катящегося по рельсу 5 посредством ролика с ребордой. Проволочный трос 17 (опорная база) закреплен у передней и задней концевой точки рамы 2 при помощи стоек 20 с возможностью пере- становки по высоте. Стойки 20 опираются на осевые буксы ходовых тележек 4. Стрелкой 21 показано рабочее направление машины 1. Как показано штрих-пунктирными линиями, во втором предпочтительном варианте выполнения может быть предусмотрена также вторая ось измерительного колеса 22, так что машина 1, при поднимании другой оси измерительного колеса 19 от пути 6, может использоваться также и в другом рабочем направлении машины. 35544 Показанная на фиг. 2 нивелировочная эталонная система с тросом 17 направляется по пути 3 посредством стоек 20, расположенных на концевых участках машины 1, причем расположенные в нижнем концевом участке, схематически изображенные ролики соответствуют ходовым тележкам 3. Датчик 18 возвышения, связанный с осью измерительного колеса 19 устройства 23 для измерения положения пути в продольном профиле, установленного с возможностью перестановки по высоте на раме 2 и выполненного, например, как потенциометр с поворотным движком, соединен с геометрическим замыканием с натянутым проволочным тросом 17. Позицией А обозначено среднее желаемое опускание пути 6 в результате установки обоих агрегатов 12 в заданное положение, и соответствует расстоянию между стойками 20 и средним устройством 23 и задней стойкой 20. FA соответствует увеличивающейся вертикальной статической нагрузке, оказанной на путь 3 агрегатами 12. Увеличивающаяся вертикальная статическая нагрузка в зоне агрегатов 12 для стабилизации пути регулируется так, чтобы разница между заданным положением и действительным положением, измеренным датчиком 18, была равна нулю. При этом вертикальная увеличивающаяся базисная нагрузка устанавливается так, что желаемое опускание А пути достигается в среднем. Если теперь путь в зоне оси измерительного колеса 19, вследствие возвышения, находится слишком высоко, то, пропорционально этому, повышается увеличивающаяся нагрузка FA, если путь находится слишком низко, то увеличивающаяся нагрузка FA, соответственно, уменьшается. Этот эффект возможен также посредством регулирования частоты, причем наибольшее опускание пути достигается в диапазоне частот 30-40 герц. Соответствующее влияние на опускание пути возможно также посредством регулирования рабочей скорости машины, т.е. продолжительности воздействия на путь. Так как измерительная эталонная система 16 в своей передней зоне движется по еще не выправленному пути, предполагается, что передняя стойка 20 находится на показанном штриховыми линиями возвышении 24 пути. Это приводит к погрешности FV передней стойки 20. В дальнейшем, конечно, также и в зоне устройства 23 происходит ошибочный съем FVA. Таким образом, практически в зоне оси измерительного колеса 19 "симулируется" соответствующая впадина 25, показанная штриховыми линиями. Ошибочный объем можно точно рассчитать по следующей формуле: FVA = FV × a / l . При заданном продольном профиле пути и посредством измеренных датчиками 18 отклонений действительного продольного профиля погрешность FV при переднем съеме может автоматических учитываться посредством соответствующего значения поправки FVA в электронном устройстве управления нивелированием. Таким образом, эта погрешность в зоне средней оси измерительного колеса 19 остается без влияния на коррекцию уровня. Указанный заданный продольный профиль пути может определяться, например, путем обмера самой машины 1. Для этого необходимо следующее протекание процесса: обмер действительного уровня пути 3 в пределах одной измерительной поездки машины 1, расчет заданного продольного профиля с помощью соответствующей компьютерной программы посредством вычислительного блока 11, стабилизация, соответственно, опускание пути 3 агрегатами 12 машины 1, направление машины 1 посредством вывода управляющих и регулирующих сигналов на нивелировочную эталонную систему 16, соответственно определенным отклонениям заданного продольного уровня от измеренного действительного продольного уровня. Другая возможность заключается в предписанной величине заданной геометрии пути со стороны местной железнодорожной администрации. В этом случае данные в форме записи величины выправки или на дискете передаются экипажу машины и вводятся в регистрирующий блок 11. Возможен также и ручной обмер персоналом машин с помощью, например, оптических приборов перед стабилизацией. Рассчитанные величины выправки вводятся персоналом или же автоматически во время работы. Согласно показанной на фиг. 3 схеме, действительное положение пути непрерывно снимается датчиком 18 возвышения участка пути, и соответствующее измеренной значение передается на дифференциальный усилитель 26. К нему, кроме того, линией 27 подведено соответствующее поправочное значение DfVA. Заданное и действительное значение, образованное дифференцией, подводится затем к суммирующему элементу 28. Он также присоединен к потенциометру 29 для регулировки базисной нагрузки по соответствующей желаемой величине А выправки пути. Выход суммирующего элемента 28 соединен с гидравлическим исполнительным элементом - сервоклапаном 30. С его помощью гидроприводы 15 агрегатов 12 нагружаются пропорционально измеренным значениям, выданным суммирующим элементом 28. Линией 31, изображенной штриховой линией, показана обратная связь, соответственно, замкнутый контур регулирования посредством опоры оси измерительного колеса 19 на путь 3. Показанная на фиг. 4 машина 1 имеет дополнительно к эксцентрично расположенной оси измерительного колеса 19, другую, расположенную между обоими агрегатами 12 для стабилизации пути, ось измерительного колеса 32, соединенную с устройством 33 измерения положения пути в продольном профиле, включающем в себя датчик 34 возвышения участка пути. Нивелировочная эталонная система 16, схематически изображенная на фиг. 5, имеет постоянное соотношение между обоими датчиками 18 и 34 в качестве основы. В качестве постоянного соотношения получается: i = f 1 / f 2 = a /( a + b) × Df 2v = i × Df 1v. 35544 Преимущество этой системы состоит в том, что погрешность, появляющаяся в зоне передней стойки 20 устройства измерения положения пути в продольном профиле, не вызывает погрешности в зоне устройства 33. У изображенной на фиг.6 схемы, дополнительно к изображенной на фиг.3, предусмотрены еще датчик 34, дифференциальный усилитель 35 и усилитель 36. Посредством линии 27 автомати- чески принимается во внимание корректирующая заданная величина Df1v=fv×a/l. После образования разности с измеренными значениями датчика 33 измеренные сигналы в усилителе 36 усиливаются, значение и как заданное значение передаются на дифференциальный усилитель 26. Он через свой второй вход соединен с датчиком 18. На выходе дифференциального усилителя 26 образуется заданное и действительное значения, которые суммируются с базисной нагрузкой, устанавливаемой на потенциометре 29. У машины 1, изображенной на фиг. 7, одновременно задействованы три оси измерительных колес 13, 22 и 34, причем дополнительная ось измерительного колеса 22 расположена в рабочем направлении перед агрегатами 12 для стабилизации пути. Эта ось измерительного колеса 22 устройства 37 измерения положения пути в продольном профиле установлена с возможностью перестановки по высоте на раме 2, связана с датчиком 38 возвышенияучастка пути. Как, в частности, видно из фиг. 8, обоими наружными датчиками 18 и 38 определяется прямая, роль которой выполняет проволочный трос, соответственно, опорная база отсчета, на которой должен находиться средний датчик 33. Благодаря этому автоматически компенсируются погрешности при переднем и при заднем съеме (Fv, соответственно, Fh). Заданный продольный профиль fA пути у среднего датчика 33 рассчитывается из: fA=(f3×C+f4×b)/(b+C), при этом: f3 соответствует продольной стреле прогиба у заднего датчика 18, a f4 - у переднего датчика 38. Позицией F обозначена действительная погрешность у симулируемой впадины пути, «Б» указывает действительное отклонение положения пути. Если машина 1 направляется посредством значений заданного продольного профиля и поправочных значений, то погрешности, находящиеся у датчиков 38, компенсируются. Как следует из схемы, изображенной на фиг. 9, данные о действительном продольном профиле пути подаются датчиком 34 на дифференциальный усилитель 26. В усилителе 39 значение F3, снятое на датчике 18, усиливается на фактор (с/b+С) и подается на суммирующий элемент 39. В дифференциальном усилителе 40 образуется разность между введенным через линию 27 поправочным значением и снятым на датчике 38 измеренным значением и подается на усилитель 41. Измеренное значение, усиленное на фактор (b/b+c), передается на суммирующий элемент 42 и подается затем как заданное значение на дифференциальный усилитель 26. В нем образуется заданное и действительное значение и суммируется в суммирующем элементе 28 с базисной нагрузкой на выбор, устанавливаемой в потенциометре 29. Затем гидроприводы 15 агрегатов 12 для стабилизации пути управляются в соответствии с показанным и описанным на фиг. 3 образом. 35544 35544 Фиг. 1 Фиг. 2 Фиг. 3 35544 Фиг. 4 Фиг. 5 Фиг. 6 35544 Фиг. 7 Фиг. 8 Фиг. 9

ДивитисяДодаткова інформація

Назва патенту англійськоюContinuously moving track-laying machine for compacting gravel ballast layer of track and method for continuous lowering track to prescribed position

Автори англійськоюToirer Joseph

Назва патенту російськоюНепрерывно перемещающаяся путеукладочная машина для уплотнения щебеночного балластного слоя колеи и способ непрерывного опускания колеи в заданное положение

Автори російськоюТойрер Йозеф

МПК / Мітки

МПК: E01B 27/20, E01B 35/00

Мітки: колієукладальна, спосіб, щебеневого, задане, переміщується, ущільнення, безперервного, колії, баластного, яка, шару, положення, безперервної, опускання, машина

Код посилання

<a href="https://ua.patents.su/8-35544-koliehukladalna-mashina-yaka-bezperervno-peremishhuehtsya-dlya-ushhilnennya-shhebenevogo-balastnogo-sharu-koli-i-sposib-bezperervnogo-opuskannya-koli-v-zadane-polozhennya.html" target="_blank" rel="follow" title="База патентів України">Колієукладальна машина, яка безперервно переміщується, для ущільнення щебеневого баластного шару колії і спосіб безперервного опускання колії в задане положення</a>

Попередній патент: Каталітичний реактор для здійснення хімічної реакції

Наступний патент: Спосіб одержання похідних 4-оксохіноліну або хромону

Випадковий патент: Вантажоприймальний пристрій залізничних вагів