Автоматична лінія для безперервного центробіжного лиття гільз циліндрів

Номер патенту: 3783

Опубліковано: 27.12.1994

Автори: Злобін Валерій Пилипович, Казберч Леонід Антонович, Сівер Микола Васильович

Формула / Реферат

1. Автоматическая линия для непрерывного центробежного литья гильз цилиндров, содержащая кольцевой конвейер с поворотным столом и шаговым приводом фиксатором, размещенные на столе спаренные центробежные машины с коки-ледержателями и разъемные кокили, механизм ориентации плоскости разъема кокилей, распылительное устройство нанесения теплоизолирующего покрытия на внутреннюю поверхность кокилей, заливочно-взвешивающее устройство, манипулятор передачи кокилей на кольцевой конвейер и обратно, транспортный конвейер, устройство для разъема и подготовки кокилей, манипулятор извлечения отливок, систему удаления отливок и нагревательную печь для кокилей, отличающаяся тем, что линия снабжена досылателем кокилей, установленным под столом кольцевого конвейера на позиции раскруткикокилей, а в качестветранспортного конвейера установлен разновысокий горизонтально-замкнутый с помощью двух фуникулеров рольганг, внутри которого установлен спаренный манипулятор передачи кокилей на-кольцевой конвейер, верхняя ветвь которого содержит устройство для разъема и подготовки кокилей, при этом линия дополнительно снабжена шаговым укладчиком отливок в отводящий транспорт и манипулятором замены кокилей, размещенными на нижней ветви рольганга.

2. Автоматическая линия по п.1, отличающаяся тем, что досылатель кокилей представляет собой качающийся двуплечий рычаг, на нижнем конце которого закреплен привод, а на верхнем - толкатель, установленный с возможностью вращения в подшипниковой опоре.

3. Автоматическая линия по пп. 1,2, отличающаяся тем, что все механизмы заливочно-взвешивающего устройства, манипуляторов извлечения отливок и замены кокилей расположены вне рабочих зон, на порталах.

4. Автоматическая линия по пп. 1,3, отличающаяся тем, что она снабжена механизмом гибкой связи с печью нагрева кокилей, а сама печь имеет двухрядный многоярусный конвейер.

5. Автоматичсская линия по п.1, отличающаяся тем, что она снабжена механизмом возвратно-поступательного перемещения заливочных желобков, расположенным в заливочно-взвешивающем устройстве.

Текст

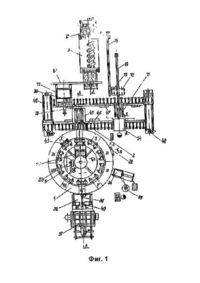

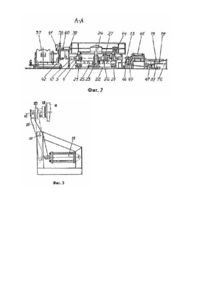

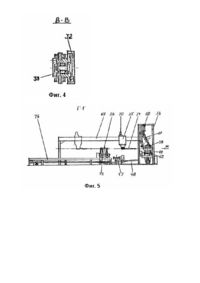

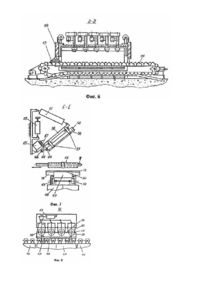

Изобретение относится к литейному производству, в частности, к литейному оборудованию для центробежного литья профильных заготовок, например гильз цилиндров двигателей в разъемные кокили с теплоизоляционным покрытием. Наиболее близким к предлагаемому решению по технической сущности к достигаемому результату является линия для центробежного литья в непрерывном режиме рубашек цилиндров двигателей внутреннего сгорания [1], которая включает поворотный стол с кольцевым конвейером и шаговым приводом-фиксатором, размещенные на столе спаренные центробежные машины с кокиле держателями и разъемные кокили, а также механизм ориентации плоскости разъема кокилей. Центробежные машины установлены под некоторым углом к центру стола во избежание смещения кокилей в кокиле держателях при их раскрутке. Походу перемещения кольцевого конвейера расположены распылительные устройства нанесения теплоизолирующего покрытия на внутренние поверхности кокилей, заливочно-взвешивающее устройство, манипулятор передачи кокилей на кольцевой конвейер из поддона и обратно, транспортный конвейер для поддонов с кокилями, состоящий из двух расположенных один над другим роликовых транспортеров, заканчивающихся подъемником и опускающим механизмом, замыкающим транспортный конвейер (вертикально-замкнутый), и проходящий через устройство для разъема и подготовки кокилей, манипулятор извлечения отливок, систему удаления отливок в короб. . Транспортный конвейер жестко через манипулятор соединен с индивидуальной нагревательной печью для поддержания температуры кокилей при остановке в работе линии. Использование в данной линии транспортного конвейера в виде вертикально-замкнутого, насыщенность линии вспомогательными механизмами приводит к частым сбоям в работе линии. Расположение центробежных машин на столе под некоторым углом к горизонтальной плоскости также вызывает сбои в работе линии из-за трудностей при передаче кокилей с кольцевого конвейера в поддоны транспортной линии и требует специальной конструкции манипулятора. Использование для каждой литейной линии индивидуальной печи для подогрева кокилей, жестко с ней связанной, приводит к большим простоям линии в случае выхода печи из строя. Удаление отливок производится в короб, т.е. процесс не механизирован, а значит, тормозится работа линии при замене полных коробов. В основу изобретения поставлена задача усовершенствования автоматической линии для непрерывного центробежного литья гильз цилиндров, в которой путем структурного изменения автоматической линии уменьшаются сбои в ее работе, что обеспечивает повышение производительности и надежность. Поставленная задача решается тем, что автоматическая линия для непрерывного центробежного литья гильз цилиндров, содержащая кольцевой конвейер с поворотным столом и шаговым приводом-фиксатором, размещенные на столе спаренные центробежные машины с кокиле держателями и разъемные кокили, механизм ориентации плоскости разъема кокилей, распылительное устройство нанесения теплоизолирующего покрытия на внутреннюю поверхность кокилей, заливочно-взвешивающее устройство, манипулятор передачи кокилей на кольцевой конвейер и обратно, транспортный конвейер, устройство для разъема и подготовки кокилей, манипулятор извлечения отливок, систему удаления отливок и нагревательную печь для кокилей, согласно изобретению снабжена досылателем кокилей, установленным под столом кольцевого конвейера на позиции раскрутки кокилей, а в качестве транспортного конвейера установлен разновысокий горизонтально-замкнутый с помощью двух фуникулеров приводной рольганг, внутри которого расположен спаренный манипулятор передачи кокилей на кольцевой конвейер, верхняя ветвь которой содержит устройство для разъема и подготовки кокилей, при этом линия дополнительно снабжена шаговым укладчиком отливок в отводящий транспорт и манипулятором замены кокилей, размещенными на нижней ветви рольганга. Кроме того, досылатель кокилей представляет собой качающийся двуплечий рычаг, на нижнем конце которого закреплен привод, а на верхнем - толкатель, установленный с возможностью вращения в подшипниковой опоре. При этом, все механизмы заливочно-взвешивающего устройства, манипуляторов извлечения отливок и замены кокилей расположены вне рабочих зон, на порталах. Помимо этого, линия оснащена механизмом гибкой связи с печью нагрева кокилей, а сама печь имеет двухрядный многоярусный конвейер. Линия также снабжена механизмом возвратно-поступательного перемещения заливочных желобков, расположенным в заливочно-взвешивающем устройстве. Введение в линию досылателя кокилей позволило разместить центробежные головки и манипулятор горизонтально (а не наклонно), что исключает сбои в работе, Выполнение транспортного конвейера разновысоким и горизонтально-замкнутым позволило в данной литейной линии рассредоточить вспомогательные механизмы. облегчить доступ к оборудованию линии и тем самым уменьшить сбои в работе линии. Размещение внутри кольцевого конвейера спаренного манипулятора без наклона, т.к. центробежные головки установлены горизонтально, также уменьшает сбои в работе, То, что верхняя ветвь конвейера включает устройство для разъема и подготовки кокилей. нижняя дополнительно оснащена шаговым укладчиком отливок в отводящий транспорт, исключает торможение линии при замене полных коробов. Манипулятор замены кокилей также исключает сбои в работе автоматической линии, т.к. позволяет в любой момент производить замену кокилей и с любой печи. Заявленная конструкция досылателя обеспечивает удержание кокилей, исключает их смещение, а тем самым и сбои в работе линии. Размещение механизмов вне рабочих зон на порталах исключает сбои в работе механизмов по причине устранения возможности попадания брызг жидкого металла, скрапа и т.д. Гибкая связь обеспечивает устойчивую работу линии, без остановов, ибо позволяет брать кокили с любой печи. Механизм возвратно-поступательного перемещения желобков также способствует более редкому останову линии по причине увеличения срока службы кокилей. Изобретение поясняется чертежами, где; на фиг. 1 показан общий вид в плане; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 -разрез по Б-Б на фиг. 1; на фиг. 4 - разрез по В-В на фиг. 3; на фиг. 5 - разрез по Г-Г на фиг. 1; на фиг. 6 - разрез по Д-Д на фиг. 1; на фиг. 7 - разрез по Е-Е на фиг. 1; на фиг. 8 - вид по стрелке Ж на фиг. 5; на фиг. 9 - спаренная центробежная машина; на фиг. 10 - шаговый привод-фиксатор кольцевого конвейера; на фиг. 11 - разрез по 3-3 на фиг. 10. Автоматическая линия для непрерывного центробежного литья гильз цилиндров состоит из кольцевого конвейера 1, транспортного конвейера 2, выполненного в виде разновысокого горизонтально-замкнутого приводного рольганга, и нагревательной печи для кокилей 3. Кольцевой конвейер 1 состоит из поворотного стола 4 коробчатого сечения, на котором закреплены от десяти до двенадцати спаренных центробежных машин 5. В зависимости от количества центробежных машин кольцевой конвейер 1 разбивается на соответствующее число рабочих позиций, в данном Случае мы имеем десять центробежных машин и десять рабочих позиций (1-Х). Спаренная центробежная машина 5 состоит из корпуса 6 приваренного к поворотному столу 4, в корпус 6 установлены два блока полых шпинделей 7. каждый из которых опирается на две подшипниковые опоры 8. На одном конце шпинделя закреплен ведомый шкив 9 электропривода 10, на шкивах установлены два ролика 11 для ориентированной остановки шпинделей 7. На фланце шпинделя закреплен кокиле держатель 12 разъемных кокилей 13, выполненный в виде барабана 14, имеющего переднее 15 и заднее 16 съемные посадочные кольца, центробежные зажимы 17 и прижимные сегменты 18 с пружинами 19. Для обеспечения извлечения кокиля 13 из кокиле держателя 12 в полости шпинделя 7 размещен толкатель 20. Поворотный стол 4 кольцевого конвейера 1 опирается на шесть конических роликовых блока 21. которые закреплены на основании 22, вращающемся вокруг неподвижной центральной опоры 23, на которой закреплено распределительное устройство 24. питающее электропривод центробежных машин 5. Кольцевой конвейер 1 снабжен шаговым приводом-фиксатором 25 для периодического вращения и фиксирования. На центральной опоре 23 размещены силовой цилиндр 26 предварительного подрыва кокилей, воздействующий на толкатели 20, и механизм ориентации 27 плоскости разъема кокилей, взаимодействующий с роликами 11. Линия снабжена досылателем 28 кокилей, установленным под столом кольцевого конвейера 1 на позиции раскрутки кокилей, т.е. поз. ІІІ, и имеющим двуплечий рычаг 29 с осью качания 30, на нижнем конце которого закреплен привод 31, а на верхнем конце - толкатель 32, установленный с возможностью вращения в подшипниковой опоре 33 от соприкосновения с разъемным кокилем 13. На IV рабочей позиции кольцевого конвейера 1 установлено спаренное распылительное устройство 34 для нанесения і теплоизолирующего покрытия на внутреннюю поверхность кокилей 13 с механической напорной мешалкой 35. На рабочей позиции VI кольцевого конвейера 1 установлено заливочно-взвешивающее устройство 36 для подогрева, дозирования, модифицирования и заливки жидкого чугуна, которое состоит из двухручьевого магнитодинамического насоса 37, спаренного дозирующе-взвещивающего і устройства 38 с механизмом его передвижения 39, механизмом возвратно-поступательного перемещения заливочных желобков 40, которые расположены вне зоны заливки, а также дозатор 41 ввода порошкового модификатора в заливочные ковшики 42. На рабочей позиции 1 кольцевого конвейера 1 прикреплен спаренный колодочный тормоз 43 с пневмоприводом 44. На рабочей позиции "I" внутри разновысокого горизонтально-замкнутого рольганга 2 установлен спаренный манипулятор 45 передачи кокилей 13 на кольцевой конвейер и обратно. Разновысокий горизонтально-замкнутый рольганг 2 служит гибким транспортным Средством между технологическими механизмами, вынесенными вне зоны действия кольцевого конвейера 1, для охлаждения кокилей и является накопителем, позволяющим сглаживать сбои в работе любого механизма. Транспортный конвейер 2 включает верхнюю ветвь 46, расположенную у кольцевого конвейера 1 и нижнюю ветвь рольганга 47, замкнутые между собой двумя фуникулерами 48. Рольганги состоят из отдельных секций с фрикционными приводами роликов, что позволяет компоновать "левые" и "правые" схемы сборки, а также любой длины, необходимой для поддержания требуемой температуры кокилей в зависимости от их массы и наличия производственных площадей литейного цеха. Возле каждого технологического механизма транспортного конвейера' 2 установлены автоматически действующие остановы. Малая высота конвейера позволяет свободно компоновать над ним и подле технологические механизмы. Кокили 13 в ориентированном положении перемещаются по транспортному конвейеру 2 на 4-х позиционном поддоне 49, ориентация их сохраняется с помощью планок 50, взаимодействующих с продольными пазами 51. верхнего полукокиля 52 и нижнего 53. На верхней ветви 46 размещено устройство для разъема и подготовки кокилей 54 с манипулятором извлечения 55 отливок 56. Устройство для разъема и подготовки кокилей 54 содержит четыре пары клещевых захватов57, закрепленных шарнирно на каретке 58с общим приводом 59, привод подъема-опускания 60 каретки 58 и привод ее наклона 61, а также опускающуюся секцию 62 верхней ветви 46 с неподвижными зацепами 63 для поддонов 49. Чтобы исключить смещение верхнего полукокиля 52 при наклоне его для осмотра, подкраски, он фиксируется упором 64 с приводом стопорения 65. Упор 64 выполнен в виде качающегося под действием груза 66 трехплечего рычага 67 и ролика 68, контактирующего с торцом верхнего полукокиля 52. Манипулятор извлечения 55 отливок 56 установлен у устройства разъема и подготовки кокилей 54 на портале 69, на котором перемещается приводная тележка 70 с закрепленными на ней четырьмя штыревыми захватами 71 для отливок 56. Отливки 56 передаются манипулятором извлечения 54 в систему удаления, имеющую шаговый укладчик 72 с приводом 73 в виде "Мальтийского креста" и транспортер отливок 74. Шаговый укладчик 72 расположен на нижней ветви рольганга 47. На нижней ветви рольганга 47 установлен манипулятор замены кокилей 75, который состоит из рамы 76 портала, на котором перемещается возвратно-поступательно тележка 77 с приводом 78. На тележке 77 закреплены четыре поворачивающихся захватов 79 с приводом 80, а рядом с нижней ветвью рольганга 47 установлен четырехпозиционный ложемент 81 для кокилей 13. Манипулятор замены кокилей 75 связан гибкой связью в виде монорельса 82 с печью нагрева кокилей, через которую проходит двухрядный многоярусный конвейер.83 с возможностью реверса. Входи выход из печи закрыт шлюзовыми затворами 84. Автоматическая линия для непрерывного центробежного литья работает следующим образом. Для запуска автоматической линии непрерывного центробежного литья гильз цилиндров необходимо залить в магнитодинамический насос 37 жидкий чугун, заполнить бункер дозатора 41 модификатором, залить в сосуд механической напорной мешалки 35 теплоизолирующее покрытие и зарядить линию предварительно подогретыми в печи 3 кокилями 13, для чего открывают шлюзовой затвор 84, и по мере выдачи кокилей 13 конвейером 83 из зоны печи 3 механизмом гибкой связи 82 по четыре штуки укладывают в ложемент 81, затем включают привод 78, который перемещает тележку 77 в зону ложементов 81, приводом 80 опускают захваты 79, которые заталкивают при обратном ходе тележки 77 все четыре предварительно сориентированные по плоскости разъема кокиля 13 в пустой поддон 49, удерживаемый остановом на нижней ветви рольганга 47 под манипулятором замены кокилей 75. Дальше каждый заполненный поддон 49 сменяется последующим пустым, находящимся на транспортном конвейере 2. также заполняется четырьмя предварительно подогретыми кокилями 13. Заполненный поддон 49 по фуникулеру 48 подают на верхнюю ветвь рольганга 46 и дальше в зону действия спаренного манипулятора 45, последний включается и заталкивает два кокиля в кокиле держатели 12 центробежной машины 5 с поддона 49 на позиции "1" кольцевого конвейера 1. Манипулятор 45 возвращается в исходное положение, включается шаговый привод-фиксатор 45 и кольцевой конвейер 1 плавно поворачивается на один шаг. После остановки кольцевого конвейера 1 механизм ориентации 27 кокилей 13 посредством воздействия на ролики 11 ориентирует кокиле держатель 12 очередной пары центробежных машин 5. Включается второй останов в зоне действия манипулятора 45 и поддон 49, с которого перегружены в кольцевой конвейер 1 два кокиля, перемещается по верхней ветви рольганга 46 на один шаг, после чего манипулятор 45 захватывает оставшиеся два кокиля 13 и переталкивает их в пустые кокиле держатели 12, затем происходит смена пустого поддона 49 на полный и цикл повторяется до тех пор, пока кокиле держатели 12 конвейера 1 не будут заполнены кокилями. Позиция II кольцевого конвейера 1 освобождена от вспомогательного оборудования для облегчения доступа к механизмам линии. После очередного проворота кольцевого конвейера 1 кокиля 13 попадают на "ІІІ"-ю рабочую позицию, где включается досылатель 28 кокилей 13. При срабатывании привода 31 поворачивается двухплечий рычаг 29 и толкатели 32 нажимают на торец кокилей 13,обеспечивая установку их в посадочных кольцах 15 и 16 кокиле держателей 12, и удерживает в этом положении до раскрутки кокиле держателей центробежной машиной 5, поскольку на этой позиции, включается ее электропривод 10. При вращении кокиле держателей 12 центробежные зажимы 17 нажимают на прижимные сегменты 18, которые, сжимая пружины 19, сжимают полукокили 52 и 53. Толкатель 32 досылателя 28, контактируя с вращающимся кокилем 13, имеет возможность свободно вращаться в подшипниковой опоре 33, удерживая кокили в посадочных кольцах 15 и 16 кокиледержателей 12. После зажима кокилей в кокиле держателях привод 31 отводит толкатели 32, включается привод - фиксатор 25 кольцевого конвейера 1 и кокили 13, вращаясь, попадают на "IV" рабочую позицию, где установлено распылительное устройство 34, при включении которого его распылители входят внутрь кокилей и наносят жидкое теплоизолирующее покрытие, которое, попадая на подогретую поверхность кокилей, затвердевает. Распылительное устройство 34 возвращается в исходное положение и снова кольцевой конвейер 1 делает один шаг, перенося кокили на "V" рабочую позицию, где происходит окончательная просушка теплоизолирующего покрытия, Затем кокили попадают на "VI" рабочую позицию, здесь включается дозатор модификатора 41, подавая дозу модификатора в заливочные ковшики 42, затем магнитодинамический насос 37 выдает жидкий чугун в заливочные ковшики 42 на модификатор, который перемешивается с жидким чугуном и активно усваивается. После срабатывания дозирующе-взвешивающего устройства 38 включается механизм передвижения 39 и вводит заливочные желобки ковшиков 42 в кокили 13. В процессе истечения металла включается механизм возвратнопоступательного перемещения заливочных желобков 40, обеспечивая слив металла не в одну точку кокилей, а на определенной площади. По завершении заливки дозирующе-взвешивающее устройство 38 возвращается в исходное положение, происходит тарирование ковшиков 42 и цикл повторяется. Залитые кокили продолжают вращаться на позициях "VII", "VIII", "IX", происходит кристаллизация и затвердевание отливок. При переходе центробежной машины 5 с позиции "IX" на позицию "X" включается колодочный тормоз 43, вращение кокиле держателей 12 прекращается. Пружины 19 разводят прижимные сегменты 18, освобождая кокили. Последние возвращаются на "I"-ю рабочую позицию, где механизм ориентации 27 устанавливает плоскость разъема кокилей в горизонтальное положение, включается силовой цилиндр 26, который воздействует на толкатель 20 и подрывает залитые кокили, после чего манипулятор 45 передает заполненные кокили в две пустые ячейки поддона 49, который совершает один шаг на верхней ветви рольганга и два пустых кокиля заталкиваются в освободившиеся кокиле держатели 12, происходит проворот кольцевого конвейера 1 и обратным ходом манипулятор 45 забирает следующие два залитых кокиля, полностью заполняя поддон четырьмя залитыми кокилями. Поддон 49 с залитыми кокилями 13 по верхней ветви рольганга 46 подается в устройство разъема и подготовки кокилей 54, где попадает на опускающуюся секцию 62 верхней ветви рольганга 48, включается манипулятор извлечения 55 отливок 56 и его штыревые захваты 71 пронизывают отливки 56, включается привод подъема-опускания 60, который опускает каретку 58 с клещевыми захватами 57 на кокили, включается привод 59, замыкая клещевые захваты 57 в продольных пазах 51 верхних полукокилей 52, при этом самоподводящиеся упоры 64 заходит за торцы верхних полукокилей 52 и фиксируются. Таким образом, каждый полукокиль надежно зафиксирован самоподводящимся упором с каким бы осевым смещением кокиль не прибыл в распоровщик, т.е. после подъема верхних полукокилей приводом подъема-опускания 60 и их наклона приводом 61 они будут точно возвращены в точку, откуда были подняты. После опускания секции 62 вниз, которая через зацепы 63 увлекает вниз поддон 49, а он своими планками 50 за пазы 51 опускает вниз нижние полукокили 53, отливки 56 зависают на штыревых захватах 71 и увозятся тележкой 70 на шаговый укладчик 72. После извлечения отливки из кокиля и наклона верхнего полукокиля 52 оператор производит осмотр полукокилей и при необходимости выполняет мелкий ремонт подкраской постоянного теплоизолирующего покрытия, дает команду на закрытие кокилей, после чего поддон 49 с пустыми кокилями 13 через фуникулер 48 поступает на нижнюю ветвь рольганга и снова через второй фуникулер 48 - на верхнюю ветвь рольганга к манипулятору 45. В процессе транспортировки поддонов с пустыми кокилями происходит естественное остывание кокилей. Методом увеличения и уменьшения числа поддонов на транспортном конвейере 2 поддерживается стабильная температура кокилей (обычно необходимо 6-10 поддонов). Манипулятор извлечения отливок 55 укладывает отливки методом стаскивания их упором с штыревых захватов 71 в специальные ложементы типа вилки. Включается привод 73 и с заданным интервалом отливки по одной сбрасываются в отводящий транспортер. Обслуживают линию два оператора, В случае длительной остановки линии (более 1.5 часа) кокиля необходимо снова вернуть в нагревательную печь 3 в обратной последовательности их выгрузке. Использование целого ряда дополнительных устройств, а также вынос целого ряда механизмов вне технологических рабочих зон: портальная компоновка заливочно-взвешивающего устройства, манипулятора извлечения отливок, манипулятора замены кокилей и применение транспортного конвейера в виде разновысоких горизонтально-замкнутых рольгангов обеспечивает хороший доступ к механизмам, увеличивают надежность в работе и повышение производительности литейной линии. Гибкая связь нагревательной печи с транспортным конвейером, использование в печи двухрядного конвейера с реверсивным приводом и возможностью многоярусной загрузки кокилей позволяет использовать нагревательную печь для двух-трех автоматических литейных линий, а значит, значительно снизить расход электроэнергии (до 7 кВт-час на одну отливку). Использование в комплексе с кольцевым конвейером транспортного конвейера позволяет поддерживать стабильной температуру кокилей без применения охладительных устройств, что также экономит энергоресурсы, позволяет обеспечить экологическую чистоту литейной линии, исключить тепловые удары на кокили, т.е. увеличить их срок службы. Механизм возвратно-поступательного перемещения заливочных желобков в процессе заливки жидкого чугуна повышает срок службы кокилей в 1,5 раза.

ДивитисяДодаткова інформація

Назва патенту англійськоюAutomation line for continuous centrifugal casting of cylinder sleeves

Автори англійськоюZlobin Valerii Pylypovych, Siver Mykola Vasyliovych, Kazberch Leonid Antonovych

Назва патенту російськоюАвтоматическая линия непрерывного центробежного литья гильз цилиндров

Автори російськоюЗлобин Валерий Филиппович, Сивер Николай Васильевич, Казберч Леонид Антонович

МПК / Мітки

МПК: B22D 13/00

Мітки: безперервного, лиття, лінія, автоматична, центробіжного, гільз, циліндрів

Код посилання

<a href="https://ua.patents.su/10-3783-avtomatichna-liniya-dlya-bezperervnogo-centrobizhnogo-littya-gilz-cilindriv.html" target="_blank" rel="follow" title="База патентів України">Автоматична лінія для безперервного центробіжного лиття гільз циліндрів</a>

Попередній патент: Спосіб виготовлення теплообмінника з металевих труб

Наступний патент: Туш для вій та спосіб її одержання

Випадковий патент: Спосіб одержання похідних азепіна або їх солей, або енантіомерів