Спосіб виготовлення теплообмінника з металевих труб

Номер патенту: 3712

Опубліковано: 27.12.1994

Формула / Реферат

Способ изготовления теплообменника из металлических труб с антикоррозионным покрытием, включающий крепление металлических труб к промежуточным элементам, нанесение на них антикоррозионного покрытия путем окунания в эмаль, последующую их сборку в жесткий пучок, отличающийся тем, что предварительно осуществляют сборку труб в жесткий пучок;а затем крепят их к промежуточным элементам, а нанесение антикоррозионного покрытия ведут с наложением ультразвуковых колебаний частотой 18-3000 кГц в течение 5-10 мин.

Текст

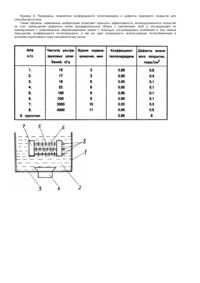

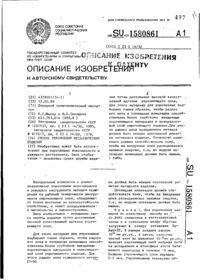

Изобретение относится к способам изготовления теплообменника из металлических труб для агрессивных сред, преимущественно воздухоподогревателей гальванических цехов и может быть использовано в любой области для охлаждения или нагрева жидкости или газа, например, воздуха. Известен способ изготовления теплообменника из металлических труб (см. ТУ 22-5721-84 "Калориферы КВМБ-П, КВСБ-П, КВББ-ГГ), включающий нанесение на наружную и внутреннюю поверхности металлических труб антикоррозионного покрытия, например цинка, и последующей сборки их в жесткий пучок путем приварки к металлическим трубным доскам. Общими существенными признаками аналога и заявляемого изобретения являются нанесение на наружную и внутреннюю поверхности металлических труб антикоррозионного покрытия; сборка труб в жесткий пучок путем приварки к металлическим трубным доскам, Причинами, препятствующими достижению технического результата заявляемого изобретения, являются недостаточно высокий коэффициент теплопередачи, обусловленный нарушением целостности антикоррозионного покрытия вблизи мест приварки труб к трубным доскам и радиаторов к трубам, а также из-за возможной кислотной реакции антикоррозионного покрытия -цинка в агрессивных средах; недостаточно высокая безопасность способа из-за возможности взрыва обусловленного наличием Закрытых полостей. Кроме того, использование остродефицитного цинка для антикоррозионного покрытия ведет к удорожанию способа изготовления теплообменника. Известен наиболее близкий по назначению и совокупности существенных признаков заявляемому изобретению и выбранный в качестве прототипа способ изготовления теплообменника из металлических труб (см. авт. св. СССР № 462639. кл. F 19/02, В 21 D 53/06, 1975), включающий крепление металлических труб к промежуточным элементам, нанесение на них антикоррозионного покрытия путем окунания в эмаль, последующую сборку в жесткий пучок. Общими существенными признаками прототипа и заявляемого изобретения являются крепление труб к промежуточным элементам, нанесение антикоррозионного покрытия путем окунания в эмаль, последующая сборка в жесткий пучок. Причинами, препятствующими получению технического результата заявляемого изобретения, являются недостаточно высокий коэффициент теплопередачи обусловленный нарушением целостности антикоррозионного покрытия - эмали в местах крепления труб к промежуточным элементам, ведущей к коррозии в условиях гальванических цехов. В основу изобретения положена задача разработать способ изготовления теплообменника из металлических труб, который бы в результате предварительной сборки и последующего нанесения антикоррозионного покрытия с использованием ультразвуковых колебаний обеспечивал бы повышение эффективности антикоррозионной защиты в условиях агрессивных сред путем повышения коэффициента теплопередачи. Поставленная задача достигается тем, что в способе изготовления теплообменника, включающем крепление металлических труб к промежуточным элементам, нанесение на них антикоррозионного покрытия путем окунания в эмаль, последующую их сборку в жесткий пучок, согласно изобретению, предварительно осуществляют сборку труб в жесткий пучок, а затем крепят их к промежуточным элементам, а нанесение антикоррозионного покрытия ведут с наложением ультразвуковых колебаний частотой 18-3000 кГц в течение 510 минут. В результате удается достигнуть повышения эффективности антикоррозионной защиты и тем самым повышения коэффициента теплопередачи за счет уменьшения дефектов покрытия (уменьшения количества пор на 1 см площади) путем предварительной сборки с креплением труб и последующим нанесением антикоррозионного покрытия путем окунания их в эмаль с равномерным перемешиванием эмали с помощью ультразвуковых колебаний. Изобретение поясняется чертежом, на котором представлено устройство для осуществления заявляемого способа. Это устройство содержит ванну 1, наполненную эмалью 2 (например, эмалью грунтовой ЭСГ - ГОСТ 2440580), в днище 3 которой вмонтирован источник ультразвуковых колебаний 4. Внутри ванны 1 с помощью крана (на чертеже не показан), помещен теплообменник 5, например воздухоподогреватель. Способ осуществляют следующим образом. В ванну 1 заливали эмаль 2. Теплообменник 5 изготавливали из предварительно обезжиренных, промытых водой, нейтрализованных и высушенных металлических труб 6 (см. чертеж), которые собирали в пучок и приваривали непосредственно к трубным доскам 7. Затем теплообменник 5 погружали в ванну 1 с помощью крана необходимой грузоподъемности, подключали источник ультразвуковых колебаний 4. Перемешивание эмали 3 в ванне 1 вели ультразвуковыми колебаниями с частотой 18-3000 кГц в секунду в течение 5-10 минут. Затем теплообменник 5 извлекали из ванны 1, поворачивали технологическими отверстиями 8 вниз, удаляя лишнюю эмаль. Отключали источник ультразвуковых колебаний 4. Затем теплообменник 5 сушили в сушильном шкафу (на чертеже не показан) в течение 30 минут при температуре 105110°С. После сушки его помещали в проходную печь и выдерживали там при температуре 900-920°С в течение 45 минут. Затем охлаждали и определяли ударную прочность по ГОСТ 24788-21 (см. таблицу). Далее приводятся сведения, подтверждающие возможность осуществления способа. Пример 1. Теплообменник 5 из металлических труб 6 собирают в пучок, приваривают к трубным доскам 7, погружают в ванну 1 и подключают источник ультразвуковых колебаний 4. Перемешивание эмали ведут ультразвуковыми колебаниями частотой 16 кГц в течение 3 минут. Коэффициент теплопередачи - 0,88; дефекты эмалевого покрытия, поры/см - 0,5 (см. таблицу пример 1). Примеры 2-8. Поступали, как указано в примере 1, изменяя частоту ультразвуковых колебаний соответственно на: 17, 18, 22, 100, 200, 3000, 4000 кГц и время перемешивания 3, 5, 5, 5, 5, 10, 11 минут. В пределах заявляемого интервала поставленная задача достигается (см. примеры 3-7 таблицы). Проведение процесса нанесения антикоррозионного покрытия при частоте ультразвуковых колебаний и времени перемешивания меньше заявляемого интервала (примеры 1, 2 таблицы) нецелесообразно из-за низкого коэффициента теплопередачи, обусловленного значительным количеством пор на эмалевом покрытииТеплообменника. Проведение процесса при частоте ультразвуковых колебаний и времени перемешивания выше заявляемого интервала (пример 8 таблицы) также нецелесообразно, так как коэффициент теплопередачи уменьшается, а количество пор на см площади значительно повышается - поставленная задача не достигается. Пример 9. Приведены показатели коэффициента теплопередачи и дефекты эмалевого покрытия для способа-прототипа. Таким образом, заявляемое изобретение позволяет повысить эффективность антикоррозионного покрытия за счет уменьшения дефектов путем предварительной сборки с креплением труб и последующем их эмалировании с равномерным перемешиванием эмали с помощью ультразвуковых колебаний и тем самым повышению коэффициента теплопередачи, а так же дает возможность использования теплообменника в условиях агрессивных сред гальванических цехов.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of heat exchanger of metal pipes

Автори англійськоюKhabchik Arkadii Semenovych, Khabchik Valerii Semenovych

Назва патенту російськоюСпособ изготовления теплообменника из металлических труб

Автори російськоюХабчик Аркадий Семенович, Хабчик Валерий Семенович

МПК / Мітки

МПК: F28F 19/00

Мітки: спосіб, виготовлення, труб, теплообмінника, металевих

Код посилання

<a href="https://ua.patents.su/2-3712-sposib-vigotovlennya-teploobminnika-z-metalevikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення теплообмінника з металевих труб</a>

Попередній патент: Спосіб нанесення фоторезисту на підложку печатної схеми з відтулинами

Наступний патент: Автоматична лінія для безперервного центробіжного лиття гільз циліндрів

Випадковий патент: Спосіб прогнозування ризику розвитку рефрактерних форм множинної мієломи