Пристрій для подачі повітря і бідного опалювального газу в опалювальні канали коксової печі

Номер патенту: 41943

Опубліковано: 15.10.2001

Автори: Шептовицький Марко Соломонович, Лобов Олександр Олександрович, Сумський Олександр Олександрович, Шульга Ігор Володимирович, Гостєв Юрій Олександрович, Нарушев Сергій Іванович, Бондарчук Петро Миколайович, Олійников Володимир Васильович

Формула / Реферат

Устройство для подачи воздуха и бедного отопительного газа в отопительные каналы коксовой печи, содержащее регенераторы печи, подовый канал, колосниковую решетку, установленную между подовым каналом и секциями регенератора, разделительную перегородку, закрепленную в подовом канале между крайней и остальными секциями регенератора с возможностью ее перемещения, отличающееся тем, что оно снабжено дополнительной разделительной перегородкой, размещенной в подовом канале между предкрайней и остальными секциями регенератора, при этом перегородки выполнены в виде прямоугольных пластин, закреплены с возможностью поворота вокруг их вертикальной оси симметрии и установлены примыкающими к колосниковым решеткам непосредственно за входом в их последние отверстия по ходу газового потока.

Текст

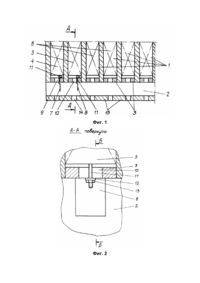

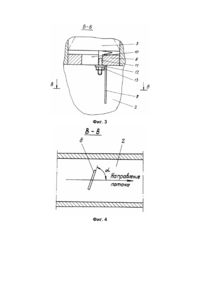

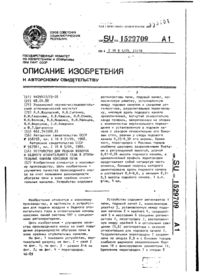

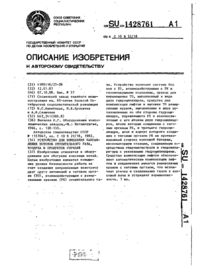

Изобретение относится к горизонтальным коксовым печам и может быть использовано в коксохи мической промышленности, например в печах с парными верти калами и секционными реге нераторами (печи системы ПВР). Известно, что для компенсации тепловых потерь в окружающую сре ду необходимо в крайний отопительный канал (вертикал) подавать на сжигание на 25–50% газа и воздуха больше, чем в остальные отопительные каналы обогревательного простенка. В таких условиях обеспечивается нормальный температурный режим коксования шихты в зоне крайнего отопительного канала. Соответственно, повышается качество кокса, частота и ве личина обвалов кокса при выдаче печей снижаются. Это обусловливает улучшение условий труда и снижение количества вредных выбросов в окружающую среду. (Лобов А.А., Фо менко В.И. Эффективность распределения тепла в крайних и массовых ото пительных каналах // Кокс и Химия. – 1992. – № 8. – C. 8–11). Однако, конструкция печей системы ПВР такова, что имеющимися в них регулировочными средствами невозможно обеспечить подачу разных количеств га за и воздуха в отопительные каналы одной пары, в частности, крайний и предкрайний (Кауфман А.А., Смилянский А.З., Харлампович Г.Д., Браун Н.В. Мастер коксового производства. – М.: Ме таллур гия, 1994. – C. 57–60). Для этих печей при подаче и в крайний и в предкрайний отопительные каналы количества газа и воздуха, тре буемого для крайнего отопительного канала, в часть коксуе мой загрузки, расположенную напротив предкрайнего отопительного канала, подводится избыточное количество тепла. В результа те имеет место перегрев кокса в этой зоне нарушается сплошность коксового пирога, что является основной причиной обвалов кокса при снятии дверей перед выдачей печей и, в итоге, ухудшение условий труда и экологических показателей производства. Кроме того, обвалы кокса отрицательно сказываются на производительности батареи и качестве производимого кокса. Наоборот, при подаче и в крайний и предкрайний отопительные каналы количества газа и воздуха, требуемого для массовых ото пительных каналов, в свя зи со значительными теплопотерями через фасадные поверхности батареи, готовность кокса в зоне напротив крайнего отопительного канала будет недостаточна, что ведет к существенному снижению качества кокса и не устраняет обвалов кокса. В итоге имеют место ухудше ние условий труда, экологических показателей, снижение производительности агрегата и ухудшение качества кокса. Следовательно, задача разработки устройства для подачи воздуха и бедного газа в отопительные каналы печей системы ПВР, позволяюще го диффе ренцировать подачу га за и воздуха в разные отопительные каналы в зависимости от тепловых условий их работы, является актуальной. Выполненный нами анализ современного уровня развития данного вида техники показал, что практически все технические решения по устройствам для подачи воздуха и бедного отопительного газа и отопительные каналы коксовых печей не публиковались в открытой печати (например, А.С. СССР № 226547, 258258, 957561 и др.). Единственным опубликованным техническим решением, аналогичным предлагаемому устройству, является устройство для подачи воздуха и бедного отопительного газа в отопительные каналы коксовой печи по А.С. СССР № 1701720, кл. С10В5/04, 21/10, опублик. 30.12.91, БИ № 48. Это устройство и принято нами в качестве прототипа. Устройство по прототипу со держит регенераторы печи, подовый канал, колосниковую решетку, разделительную перегородку, вогнутую относительно свода подового канала, снабженную жестко установленными на ней бортами и закрепленную на опорах в подовом канале между крайней и остальными секциями регенератора с возможностью вертикального перемещения. Опоры разделительной перегородки в верхней своей части снабжены жестко закрепленным на них П-образным желобом, свод которого расположен параллельно своду подового канала и выполнен с отверстием. Борта разделительной перегородки закреплены на ней жестко и направлены навстречу бортам П-образного желоба, а разделительная перегородка соединена с П-образным желобом посредством шарнирного соединения. Основным недостатком технического реше ния по прототипу является то, что оно решает задачу увеличения подачи газа и воздуха только в крайний отопительный канал. В то же время в предкрайний отопительный канал, как следует из описания, поступает такое же количество газа и воздуха, как и в массовые отопительные каналы, которого в целом достаточно для прогрева коксуе мой загрузки в зоне напротив предкрайнего отопительного канала. Однако газ и воздух, поступающие в предкрайний отопительный канал, образуют продук ты го рения, кото рые эвакуируются через крайний отопительный канал. При этом в связи с теплопоте рями в окружающую среду количество тепла, передаваемое продукта ми сгорания в коксуе мую загруз ку напротив крайнего ото пительного канала, недоста точно для нормального ее прогрева. Это приводит к недогреву коксуемой загруз ки в зоне напротив предкрайнего ото пительного канала, нарушает сплошность коксового пирога, что инициирует обвалы кокса при выдаче печей, способствуе т снижению производительности батареи и ухудше нию качества производимого кокса, условий труда и экологи ческих показателей. Иными слова ми, в предкрайний отопительный канал необходимо подавать газа и воздуха больше, чем в массовые, но меньше, чем в крайний отопительный канал. Такую возможность устройство по прототипу не обеспечивает. Следуе т также отметить, что устройство по прототипу металлоемкое, сложное в изготовлении и не позволяет оперативно (без проведения комплекса подготовительных мероприятий) регулировать поступление воздуха и бедного газа в крайний отопительный канал, что ведет к ухудшению качества производимого кокса, то есть уменьшает производительность батареи по металлур гическому коксу. Отмеченные недостатки снижают эффективность устройства по прототипу в современных условиях работы коксохимической подотрасли Украины, которые характе ризуются нестабильными поставками углей и связанными с этим часты ми изменениями технологического режима коксования. Задачей предлагаемого изобрете ния является усо вершенствование устройства для подачи воздуха и бедного отопительного га за в отопительные каналы коксовых пе чей путем разработки конструкции разделительной перегородки, позволяющей оперативно и надежно регулировать поступ ления газа и воздуха в крайний и предкрайний отопительные каналы для достижения оптимального режима обогрева по длине печи и за счет этого обеспечить увеличение производительности батареи, улучшение качества производимого кокса, условий труда и снижение выбросов вредных веществ в окружающую сре ду. Поставленная задача решается тем, что устройство для подачи воздуха и бедного отопительного газа в отопительные каналы коксовой печи, со держащем регенераторы печи, подовый канал, колосниковую решетку, установленную между подовым каналом и секциями регенерато ра, разделительную перегородку, закрепленную в подовом канале между крайней и остальными секциями регенератора с возможностью ее перемеще ния, снабжено дополнительной разделительной перегородкой, размещенной в подовом канале между предкрайней и остальными секциями регенерато ра, при этом перегородки выполнены в виде прямоугольных пластин и закреплены с возможностью поворота вокруг и х вертикальной оси симметрии и установлены примыкающи ми к колосниковым решеткам непосредственно за входом в их последние отверстия по ходу га зового пото ка. Признаки предлагаемого устройства имеют следующую причинно-следственную связь с достигаемым техническим результатом: – снабжение устройства дополнительной разделительной перегородкой между предкрайней и остальными секциями регенератора обеспечивает возможность регулирования подачи воздуха и бедного отопительного газа в предкрайний отопительный канал, что улучшит прогрев коксуе мой загрузки в зонах предкрайнего и крайнего (передача тепла в коксуемую загрузку продукта ми горения предкрайнего отопительного канала) отопительных каналов, повысить сплошность коксового пирога в этих зонах, то есть обеспечит уменьшение частоты обвалов кокса и их количества при снятии дверей перед выдачей печей, и, в итоге, уве личит производительность батареи и улучшит качество производимого кокса, условия труда и экологические показатели; – выполнение разделительных перегородок в виде пластин, закрепленных с возможностью поворота вокруг вер тикальной оси, позволяет оперативно и надежно путем поворота пластин регулировать количество воз духа, подаваемого в различные отопительные каналы в зави симости от тепловых условий их работы, за счет чего обеспечивается рациональный температур ный режим отопительных каналов, снижаются частота обвалов кокса и их количества, в результа те уве личивается производительность батареи, улучшаются качество произво димого кокса, условия труда и экологические показатели; – установка разделительных перегородок непосредственно за входом в последние отверстия колосниковых решеток по ходу га зового потока предотвращает создание дополнительных гидравлических сопротивлений потоку газа при входе в соответствующую секцию регенератора и образование застойной зоны на вхо де в следующую по хо ду га за секцию регенератора. Кроме того, такое размеще ние перегородки существенно облегчает проведение операции ее перемеще ния и повышает оперативность регулирования подачи воздуха и бедного отопительного газа в крайний и предкрайний отопительные каналы. В результате обеспечиваются рациональные температурные режимы различных ото пительных каналов и требуемый прогрев загрузки по всему объему камеры коксования. Кроме того, сокращается период работы батареи в неопти мальном температур ном режиме, что способствуе т уве личению производительности батареи, улучшению качества производимого кокса, условий труда и экологических показателей. – Выполнение разделительных перегородок в виде пластин прямоугольной формы обеспечивает снижение материальных и трудовых затрат на изготовление перегородок, сокращает продолжительность их уста новки и облегчает условия труда. Быстрые, легкие и дешевые изготовление и установка предлагаемого устройства в конечном итоге, повышает оперативность регулирования, что положительно сказывается на производительности ба тареи, качестве и себестоимости производимого кокса, условий труда и экологических показателях. Таким образом, каждый из признаков в отдельности способствует, а вся совокупность их обеспечивает решение поставленной задачи. Сущность предлагаемого устройства для подачи воздуха и бедного отопительного газа в отопительные каналы коксовой печи поясняется черте жами. На фиг. 1 представлен общий вид устройства; на фиг. 2 – разрез по А на фиг. 1; на фиг. 3 – разрез по Б на фиг. 2 ; на фиг. 4 – разрез по В на фиг. 3. Устройство для подачи воздуха и бедного отопительного газа в отопительные каналы коксовой печи включает регенерато ры печи 1, подовый канал 2, колосниковую решетку 3, установленную между подовым каналом 2 и секциями 4, 5, 6 реге нератора 1, разделительную перегородку 7, закрепленную в подовом канале 2 между крайней (4) и остальными (5, 6) секциями регенератора 1. Устройство снабжено дополнительной разделительной перегородкой 8, закрепленной в подовом канале 2 между предкрайней 5 и остальными 6 секциями регенератора 1. Разделительные перегородки 7, 8 выполнены в виду прямоугольных пластин и установлены примыкающими к колосниковым решеткам 3 непосредственно за входом в их последние отверстия, соответственно 9 и 10 по хо ду га зового потока. Примыкание разделительных перегородок 8 и 9 к колосниковой решетке 3 осуществляется, например с помощью жестко зафиксированных неподвижных элементов 11, снабженных в нижней части резьбой для соединения с кронштейном 12, который, в свою очередь, крепится к пластине-перегородке 7 или 8 в верхней ее части. Возможность поворота пластины вокруг верти кальной оси обеспечивается резьбовым соединением неподвижного элемента 11 с кронштейном 12, а фиксация положения – с помощью гайки 13. Устройство работает следующим образом. Бедный газ (воздух) че рез газовоздушный клапан (не показан) поступает в подовый канал 2, где разделительными перегородками 7 и 8 и колосниковой решеткой 3 распределяется между крайней 4, предкрайней 5 и массовыми 6 секциями регенератора 1. При этом в крайнюю секцию 4 газа (воздуха) поступает больше, чем в предкрайнюю 5, а в предкрайнюю 5 больше, чем в массовые секции 6. Количество воздуха (газа), поступающе го из подового канала 2 в крайнюю 4 и предкрайнюю 5 секции регенератора 1, определяется величиной угла a между плоскостью соответствующей пласти ны 7 или 8 и направлением движения потока газа (воздуха). Испытание предлагаемого устройства было проведено на коксовой бата рее 1-бис Мариупольского государственного коксохи мического завода (Маркохим), состоящей из 65 печей высотой 7 м и полезным объемом камер 41,3 м 3. Там, где это специально не оговорено, условия проведения испыта ний были следующи ми: оборот коксования 24 часа площадь поперечного сечения подового канала 0,292 м 2 размеры разделительной перегородки прямоугольной формы: ширина 0,09 м высота 0,3 м Оптимальный участок батареи, включающий 10 смежных регенераторов, был оборудован предлагаемыми устройствами, установленными в подовых каналах примыкающи ми к колосниковым решеткам непосредственно за вхо дом в их последние отверстия по ходу га зового пото ка. Одно из устройств уста навливали между крайней и предкрайней, а другое – между предкрайней и массовыми секциями регенераторов. Перегородки имели возможность вращения вокруг и х вер тикальной оси симметрии. Уста новку, изменение и фиксацию положения разделительных перегородок осуществляли через смотровые люки 14 в фун даментной плите 15. Эффективность работы устройства определялась достигнутым уровнем средневзвешенных по высоте температур в осевой плоскости коксового пирога за 15 мин до выдачи печей в зонах напротив крайнего и предкрайнего ото пительных каналов, а также другими функциями отклика. Пример 1. Вначале исследовали влияние на эффективность работы устройства количества разделительных перегородок и положения оси враще ния. Полученные результаты приведены в таблице 1. Таблица 1 Влияние количества разделительных перегородок и положения оси их вращения на эффективность работы устройства № опыта Угол между плоскостью разделительной перегородки и направлением газовоздушного потока, град, под секцией регенератора крайней 90 2. 90 30 3. 90 4. 90 5. Средневзвешенная по высоте температура по оси коксового пирога за 15 мин до выдачи, о С, в зоне напротив вертикала предкрайней 1. Ось вращения крайнего предкрайнего вертикальная ось симметрии 870 1000 то же 915 980 90 то же 915 1030 30 вертикальная сторона 915 980 90 30 горизонтальная ось симметрии 915 960 6. 90 30 горизонтальная верхняя сторона 915 980 7. 90 30 горизонтальная нижняя сторона 915 930 Продолжение табл. 1 № опыта Частота обвалов, % Среднее кол-во кокса в одном обвале, кг Трудоемкость, чел-час изготовления устройства установка устройства перерегулировка устройства 1. 30 180 0,1 0,1 2. 19 80 0,2 0,2 3. 31 100 0,2 0,2 4. 5. 19 80 0,5 0,4 30 160 0,6 0,5 6. 29 150 0,6 0,5 7. 31 170 0,6 0,5 Их анализ показывает, что с по мощью только одной разделительной перегородки не удается обеспечить удовлетворительный уровень температур загрузки в зонах напротив крайнего и предкрайнего ото пительных каналов, поскольку перепад температур в коксе между этими зонами составляет (опыт 1) 130оС. Такая величина перепада температур указывает на существенную неравномерность в готовности кокса, инициирует его обвалы при снятии дверей перед выдачей печей, обусловливает снижение производительности бата реи и качества кокса, ухудше ние условий труда и экологических показате лей. Наличие двух разделительных перегородок обеспечивает не только снижение перепада температур в коксовом пироге между зонами крайнего и предкрайнего отопительного канала (опыт 2) до 65оС, но и общим повышением уровня температур в этих зонах на 10–15оС, что положительно сказывается на готовности кокса и его качестве, уменьшает частоту и количество обвалов, улучшает условия труда и экологические показатели. Удовлетворительный уровень температур загрузки в зонах напротив крайнего и предкрайнего отопительных каналов обеспечивается подачей в крайние, предкрайние и массовые отопительные каналы различного количества газа (воздуха). В свою очередь, это достигается изменением угла между плоскостью разделительной перегородки и направлением пото ка газа (воздуха), т.е. для оперативной перерегулировки теплоте хнического режима батареи разделительные перегородки должны иметь возможность враще ния. Исследования показали, что при периоде коксования 24 часа рациональный угол между плоскостью пластины и направлением потока газа (воздуха) составляет: в зоне крайнего отопительного канала -90оС, в зоне предкрайнего канала -30о. При этом (опыт 2) дости гается требуемый уровень температур в коксуемой засыпи, снижаются часто та и количество обвалов кокса. При отклонении величины углов от рационального значения показатели производства ухудшаются. Так, например, в опыте 3 уве личение угла в зоне предкрайнего канала до 90о приводит к росту перепада температур в коксовом пироге между зонами крайнего и предкрайнего ото пительных каналов с 65 до 115оС, что ухудшает сп лошность коксового пирога, способствуе т обвалам, снижает производительность батареи, ухудшает качество производимого кокса, условия труда и экологические показатели. Исследования показали, что оптимальным является выполнение разделительной перегородки с возможностью ее вращения вокруг вер тикальной оси симметрии (опыт 2). При выполнении перегородки с возможностью враще ния вокруг любой другой вертикальной оси (например, стороны, как в опыте 4) также достигаются требуе мые технические показатели работы батареи, однако при удалении оси враще ния от вертикальной оси симметрии центр тяжести всей конструкции также смещается от оси симметрии, в результате конструкция становится менее устойчивой, что затрудняет ее фиксацию при установке и перерегулировке, в результате чего повышается трудоемкость выполнения работ. При выполнении устройства с возможностью враще ния пластины вокруг го ризонтальной оси ухудшаются условия работы соответствующе го (например, предкрайнего в опыте 5) и сле дующего за ним по ходу пото ка (в нашем примере первого массового) отопительных каналов за счет снижения количества поступающих в ни х газа (воздуха) в ре зульта те создания встречных пото ков перед пласти ной и застойных зон после пласти ны. Поэтому уве личивается перепад температур между зонами коксуе мой засыпи, расположенными напротив различных отопительных каналов, что приводит как к снижению температуры кокса в зоне напротив предкрайнего вертикала, так и к интенсификации обвалов. Если горизонтальная ось враще ния нахо дится выше горизонтальной оси симметрии пласти ны, то ухудшение показателей происхо дит в основном из-за недогрева засыпи в зоне напротив последующе го по ходу потока (в данном случае первого массового) ото пительного канала в ре зульта те образования застойных зон на входе в соответствующую секцию регенератора. Следовательно, несмотря на доста точно высокий уровень температур в засыпи в зоне напротив предкрайнего вертикала, интенсивность обвалов будет значительной. Наоборот, при оси вращения, расположенной ниже оси симметрии, главной причиной, ухудшается эффективность работы, будет недостаточное количество тепла, поступающее в предкрайний верти кал, что подтверждается данными опыта 7. При этом, как и в двух предыдущи х опытах, интенсифицируются обвалы кокса. Кроме того, выполнение перегородки с возможностью вращения вокруг го ризонтальной оси усложняет конструкцию, уве личивает габариты устройства и тр удоемкость его изготовления, установки и перерегулировки. Таким образом, на первом этапе работ было установлено, что для эффективной работы устройства оно должно содержать дополнительную разделительную перегородку в подовом канале под предкрайней секцией регенератора. Перегородки должны быть выполнены с возможностью поворота вокруг верти кальной оси симметрии. Пример 2. Изучали работу перего родок одинаковой площа ди, но различной формы. Условия испыта ний были те же что и в примере 1. Перегородка под крайней секцией регенератора располагалась перпендикулярно потоку, до полнительная перегородка располага лась по направлению к потоку под углом в 30 о. Полученные результаты приведены в таблице 2. Таблица 2 Влияние формы разделительной перегородки на температур ный режим коксования и ха ракте ристики устройства Форма разделительной перегородки Температура кокса в зонах напротив вертикалов, оС крайнего предкрайнего 1. Прямоугольная пластина плоская 915 980 2. Вогнутая относительно свода подового канала (R = 300 мм) 920 3. Выпуклая относительно свода подового канала (R = 300 мм) 920 Масса перегородки, кг Трудоемкость, чел.-час. изготовления установки перерегулировки 0,65 0,2 0,2 990 1,0 0,8 0,6 990 1,0 0,8 0,6 Установлено, что перегородки различной формы в целом обеспечивают требуе мую температуру в коксуе мой засыпи. Однако криволинейные перегородки характеризуются большей мате риалоемкостью, а их применение – высокими трудозатратами, которые обусловлены больши ми габарита ми перегородки, что делает невозможным их вве дение в подовый канал через смотровой лючок. Поэтому та кая операция осуществляется через газовоздушный клапан с дополнительными затратами времени на снятие и установку его крышки, а также перемеще ние перегородок вглубь подового канала. Затем перегородки фиксируются в подовом канале через смотровой лючок. Следовательно, прямоугольная форма перегородок является оптимальной. Пример 3. Далее были проведены исследова ния влияния места установки разделительной перегородки относительно отверстий колосниковой решетки на температурный режим. Результа ты приведены в таблице 3. Таблица 3 Влияние места установки разделительной перегородки на температурный режим коксования Положение разделительной перегородки относительно отверстия колосниковой решетки Средневзвешенная температура по оси коксового пирога, оС за 15 минут до выдачи в зоне вертикала крайнего Перед вхо дом в первое отверстие по ходу га зового пото ка без зазора Под центральным отверстием колосниковой решетки без зазора Непосредственно за входом в последнее отверстие по ходу га зового потока без зазора На расстоянии 100 мм за вхо дом в последнее отверстие по ходу потока без зазора Непосредственно за входом в последнее отверстие колосниковой решетки по ходу потока с зазором по вертикали между колосниковой решеткой и краем пластины 20 мм предкрайнего 750 920 800 950 915 980 850 960 820 940 Полученные результаты свидетельствуют о том, что наилучшие условия прогрева коксуемой загрузки в зонах напротив крайнего и предкрайнего отопительных каналов достигаются при установке перегородки непосредственно за вхо дом в последнее отверстие колосниковой решетки соответствующей секции по хо ду газового потока. При этом достигается достаточно высокий уровень температур в зонах напротив крайнего (915оС) и предкрайнего (980оС) отопительных каналов и малый – 65оС перепад температур между этими зонами. Приближение перегородок ко входу в подовый канал (расположение их под центральным отверстием либо перед вхо дом в первое отверстие) снижает уровень температур в загрузке напротив эти х зон и уве личивает перепад между ними, что, как отмечалось ранее, способствует обвалам, снижает производительность батареи и ухудшает качество кокса, условия труда и экологическую обста новку. Наоборот, при удалении перего родок от отверстий соответствующей колосниковой решетки вглубь подового канала количество газа (воздуха), поступающе го в отопительную систему, снижается за счет создания встречных пото ков и застойных зон. В результате снижается общий уровень температур в коксуемой засыпи и увеличивается их перепад между зонами напротив крайнего и предкрайнего вертикалов. Данные последнего опыта таблицы 3 свидетельствуют, что наличие зазора по вертикали между колосниковой решеткой и краем пластины уменьшает поступ ление газа (воздуха) в крайнюю и предкрайнюю секцию реге нератора за счет его уте чек через зазор. Это приводит к ухудшению условий прогрева загрузки и повышению перепада температур между различными зонами камеры коксования, а в конечном итоге – к ухудшению технико-экономических показателей производства. Та ким образом, разделительные перегородки следует устанавливать примыкающими к колосниковым решеткам непосредственно за входом в их последние отверстия по ходу га зового пото ка. Далее были проведены сопоставительные исследования предлагаемого устройства для подачи воздуха и бедного отопительного газа в отопительные каналы коксовых печей и известного устройства по прототипу. Для этого на батареях 1-бис и № 5 на опытном и сопоста вительном участках, содержащи х по 10 смежных регенерато ров, были установлены заявляемые устройства и устройства по прототипу. Сравнительные результаты работы опытного и сопоставительного участков батарей 1-бис и № 5 (средние за 10-ти суточный период) приведены в таблице 4. Таблица 4 Сравнительная эффективность предлагаемого те хнического решения и прототи па Показатели Батарея № 1-бис Батарея № 5 предлагаемое решение Масса устройства, кг решение по прототипу предлагаемое решение решение по прототипу 2,2 24 2,2 24 Трудозатраты на изготовление устройства, чел.-час. Продолжение табл. 4 Показатели Батарея № 1-бис Батарея № 5 предлагаемое решение решение по прототипу предлагаемое решение решение по прототипу Трудозатраты на установку устройства в подовый канал, чел.-час. 0,2 0,8 0,2 0,8 Трудозатраты на перерегулировку устройства, чел.-час. 0,2 0,6 0,2 0,6 915 870 930 870 980 960 990 970 М25, % 84,6 84,3 85,1 84,6 М10, % 7,0 7,1 7,0 7,2 Частота обвалов кокса при выдаче печей, % 19 30 17 25 Среднее количество кокса в обвале за одну вы дачу, кг 80 180 60 150 Средневзвешенная по высоте температура, оС по оси коксового пирога за 15 мин. до выдачи в зоне напротив крайнего вертикала, оС тикала, оС предкрайнего вер Ме ханическая прочность кокса: Из полученных данных сле дует, что предлагаемое техническое реше ние позволяет в сравнении с решением по прототипу повысить уровень температуры коксуемой загрузки в зонах напротив крайнего и предкрайнего ото пительных каналов, снизить перепад температур загрузки между эти ми зонами, уменьшить частоту обвалов кокса при выдаче печей и их количество, повысить качество производимого кокса, улучшить условия труда и экологическую обста новку. Фиг. 1 Фиг. 2 Фиг. 3 Фиг. 4 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for supplying of air and poor heating gas into heating channels of the coke furnace

Автори англійськоюHostiev Yurii Oleksandrovych, Bondarchuk Petro Mykolaiovych, Oliinykov Volodymyr Vasyliovych, Sumskyi Oleksandr Oleksandrovych, Narushev Serhii Ivanovych, Lobov Oleksand Oleksandrovych, Sheptovytskyi Marko Solomonovych, Shulha Ihor Volodymyrovych

Назва патенту російськоюУстройство для подачи воздуха и бедного отопительного газа в отопительные каналы коксовой печи

Автори російськоюГостев Юрий Александрович, Бондарчук Петр Николаевич, Олийников Владимир Васильевич, Сумский Александр Александрович, Нарушев Сергей Иванович, Лобов Александр Александрович, Шептовицкий Марк Соломонович, Шульга Игорь Владимирович

МПК / Мітки

МПК: C10B 5/00, C10B 21/00

Мітки: опалювальні, бідного, пристрій, повітря, газу, опалювального, печі, каналі, коксової, подачі

Код посилання

<a href="https://ua.patents.su/10-41943-pristrijj-dlya-podachi-povitrya-i-bidnogo-opalyuvalnogo-gazu-v-opalyuvalni-kanali-koksovo-pechi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подачі повітря і бідного опалювального газу в опалювальні канали коксової печі</a>

Попередній патент: Джерело електроживлення електронно-променевої установки

Наступний патент: Силова установка

Випадковий патент: Спосіб виготовлення захисного чохла для посуду