Спосіб безперервного виготовлення декоративно-облицювальних плит і установка для його здійснення, декоративно-облицювальний матеріал

Номер патенту: 64040

Опубліковано: 16.02.2004

Автори: Гріщєнко Сєргєй Євгєньєвіч, Рєзнік Валєнтін Юрьєвіч, Шитуєва Іріна Владіміровна, Ахапкін Константін Вікторовіч, Мєлєшко Віктор Міхайловіч

Формула / Реферат

1. Спосіб безперервного виготовлення декоративно-облицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача, що включає завантаження вихідних компонентів у форми та подальшу термообробку у печі при температурі 900-950°С з оплавленням, спіканням, кристалізацією, зниженням температури перед відпалом і подальшим відпалом, який відрізняється тим, що форми вміщують у відкритий теплоізольований піддон, який після термообробки при максимальній температурі виштовхують з печі і витримують при температурі навколишнього середовища протягом 80-90 секунд, охолоджуючи лицьову поверхню плит до 600-634°С з утворенням поверхневого шорсткого шару, потім вміщують плити у замкнутий теплоізольований об'єм з термічним опором стінок, що забезпечує охолодження лицьової поверхні плити до 100-140°С з середньою швидкістю охолодження від 0,016 до 0,020 град./сек.

2. Установка для безперервного виготовлення декоративно-облицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача, яка містить ковпакову піч, форми, встановлені у теплоізольованих піддонах, забезпечених теплоізольованими кришками, що утворюють при контакті одна з одною щільне з'єднання, пристрій для крокового переміщення піддонів і механізм підтиску їх до ковпакової печі, яка відрізняється тим, що установка додатково забезпечена маніпулятором для зняття кришки з піддона, в якому плити пройшли термічну обробку, і укладання її на відкритий піддон, що вийшов з ковпакової печі, та задатчиком часового інтервалу укладання кришки на відкритий піддон, причому пристрій для крокового переміщення піддонів виконаний у вигляді замкнутого відкритого горизонтального конвеєра.

3. Установка за п. 2, яка відрізняється тим, що маніпулятор містить візок, забезпечений приводом з можливістю зворотно-поступального горизонтального переміщення, рамку з обмежуючими напрямними з можливістю зворотно-поступального переміщення у вертикальному напрямі та привід вертикального переміщення.

4. Установка за пп. 2 або 3, яка відрізняється тим, що маніпулятор додатково містить вигнуті тяги з захоплювачами, шарнірно зв'язаними з рамкою та приводом вертикального переміщення.

5. Установка за п. 2, яка відрізняється тим, що форми для термообробки вихідної суміші виконані з кварцової кераміки.

6. Установка за пп. 2 або 5, яка відрізняється тим, що ширина теплоізоляції по периметру теплоізольованого піддона перевищує товщину плит не менше ніж у 5 разів.

7. Установка за будь-яким з пп. 2, 5 або 6, яка відрізняється тим, що співвідношення термічного опору теплоізоляції по периметру теплоізольованого піддона та у центрі нього складає від 2,8 до 3,0.

8. Декоративно-облицювальний матеріал на основі кольорового склогрануляту і вогнетривкого наповнювача, одержаний за грануло-порошковою технологією методом спікання з подальшою кристалізацією та відпалом, у вигляді плит з активно-шорсткою внутрішньою поверхнею, який відрізняється тим, що лицьова поверхня плит виконана шорсткою з максимальною висотою мікронерівностей від 27 до 1560 мкм, одержаною безпосередньо у процесі термічної обробки.

9. Матеріал за п. 8, який відрізняється тим, що лицьова поверхня однієї і тієї ж плити одночасно містить ділянки з різною мірою шорсткості.

10. Матеріал за пп. 8 або 9, який відрізняється тим, що лицьовий шар матеріалу містить вогнетривкий наповнювач у кількості від 15 до 100 мас. %.

11. Матеріал за будь-яким з пп. 8-10, який відрізняється тим, що лицьовий шар матеріалу має товщину від 1 до 20 мм.

12. Матеріал за будь-яким з пп. 8-11, який відрізняється тим, що як вогнетривкий наповнювач використовують кварцовий пісок, глинозем, гранітне кришиво з розміром частинок від 0,15 до 1 мм.

Текст

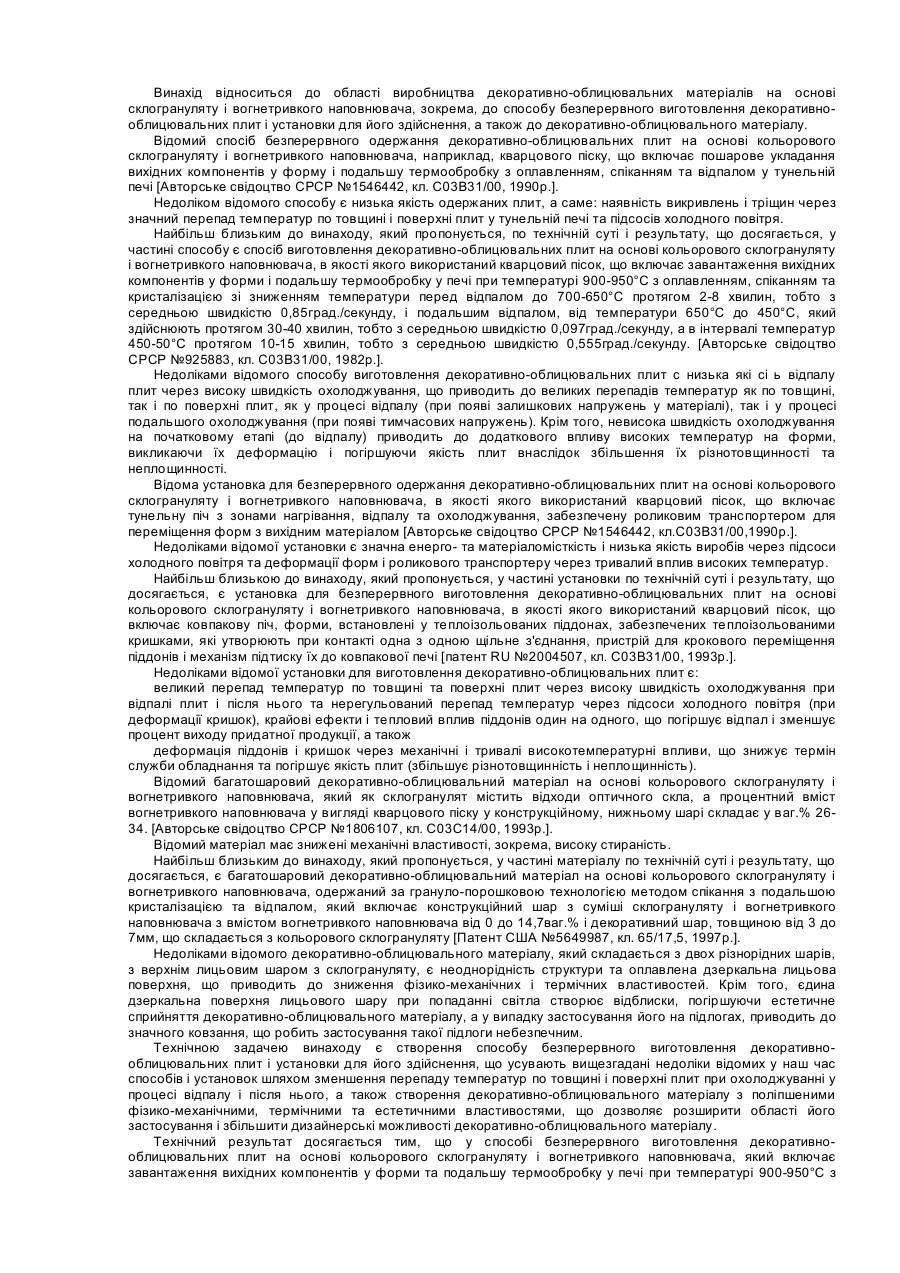

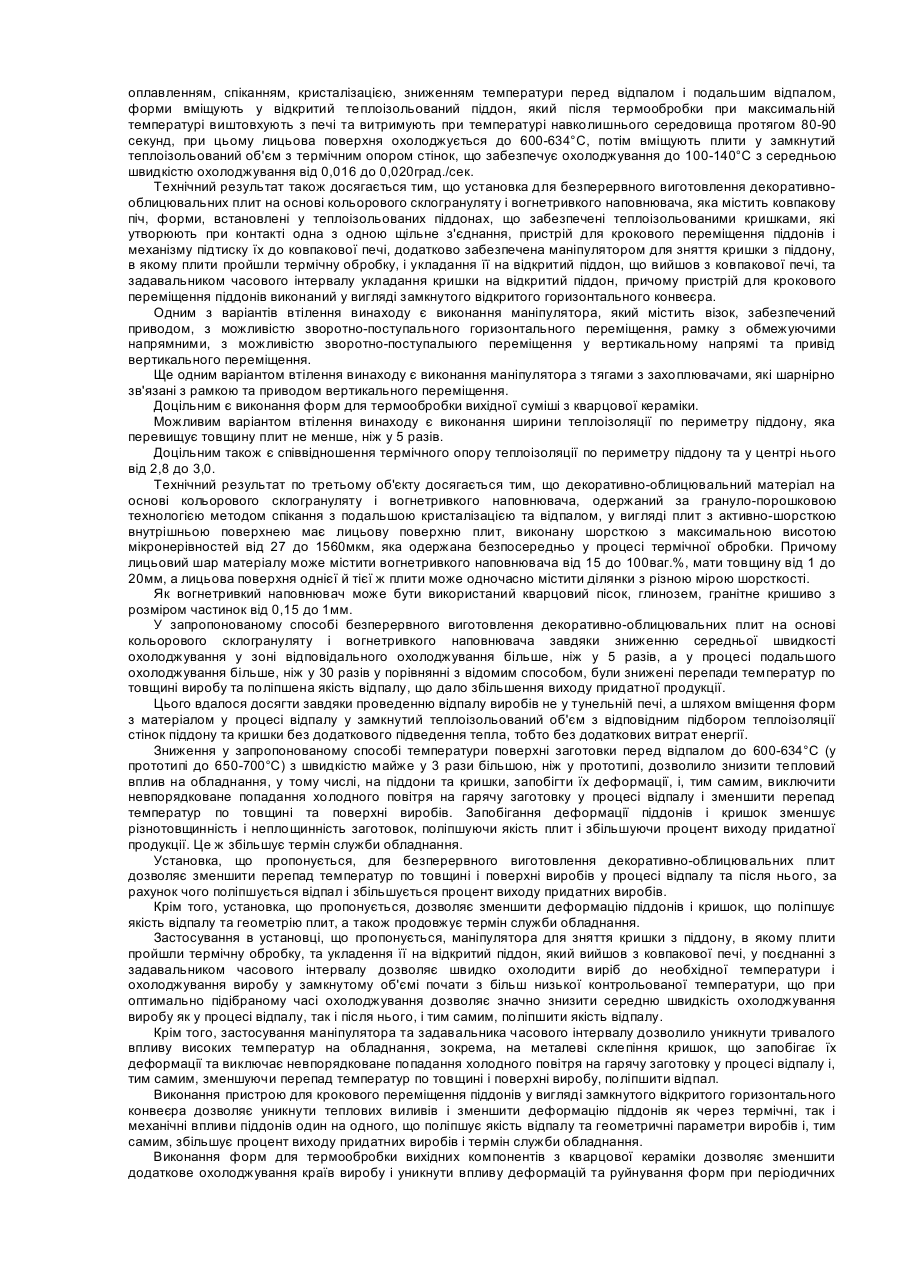

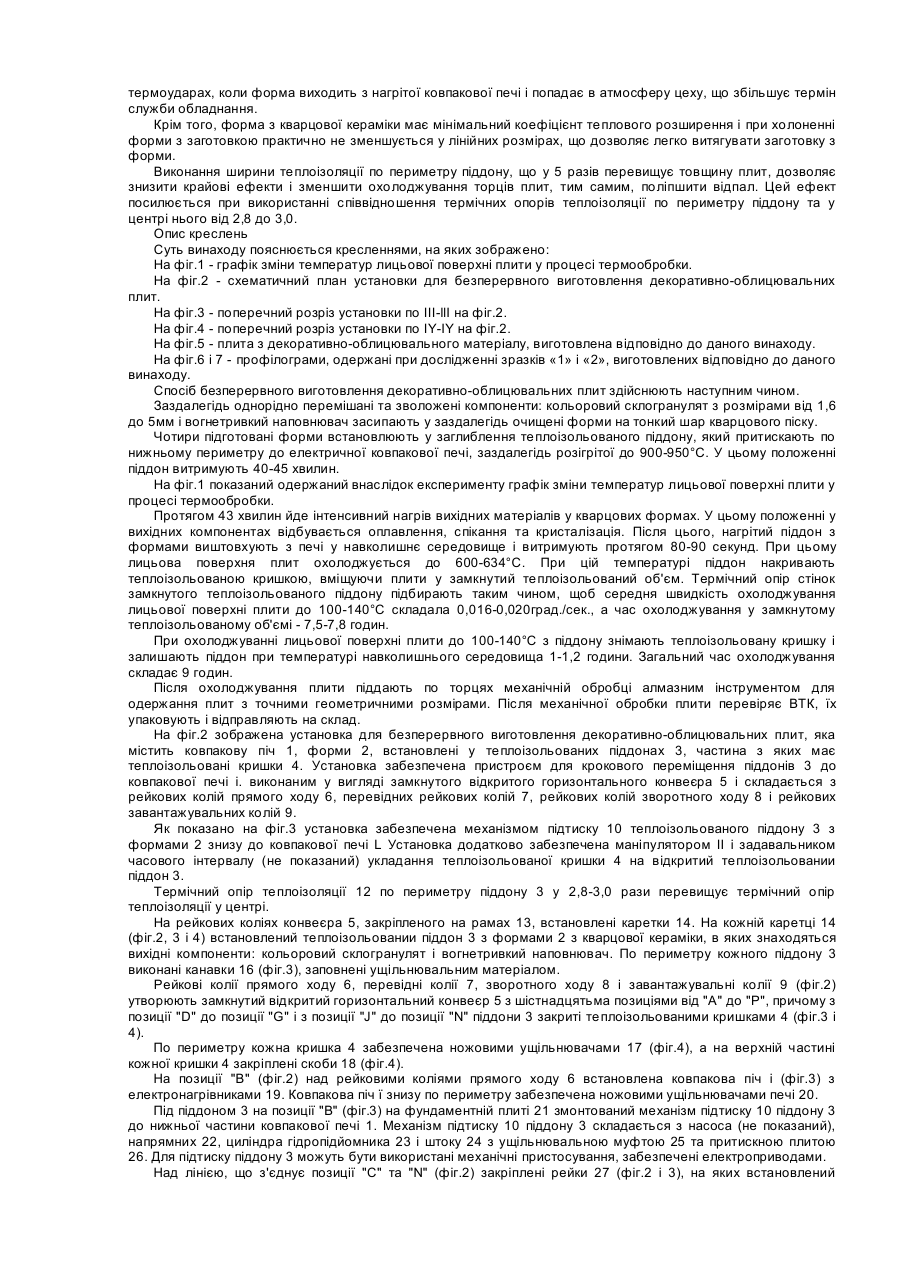

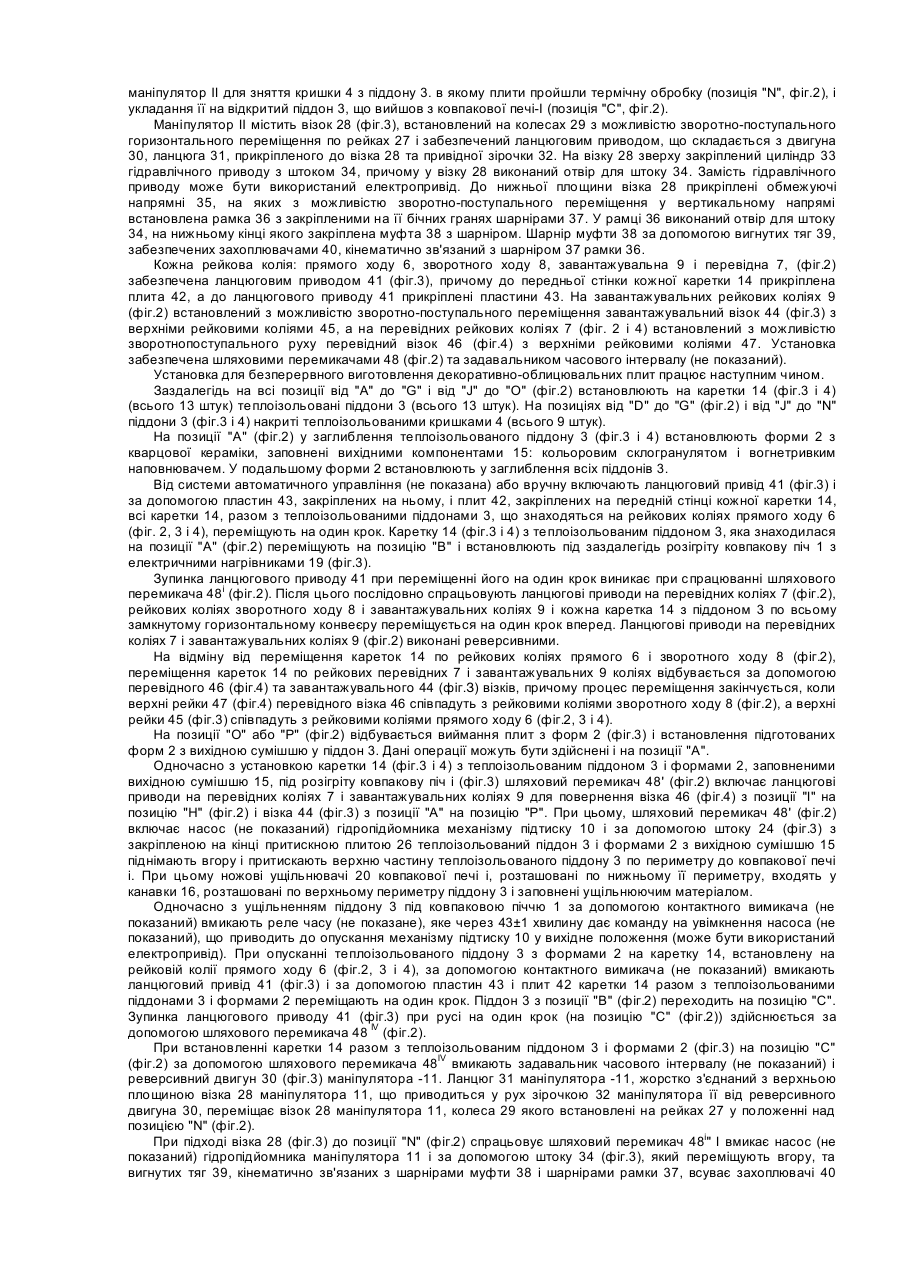

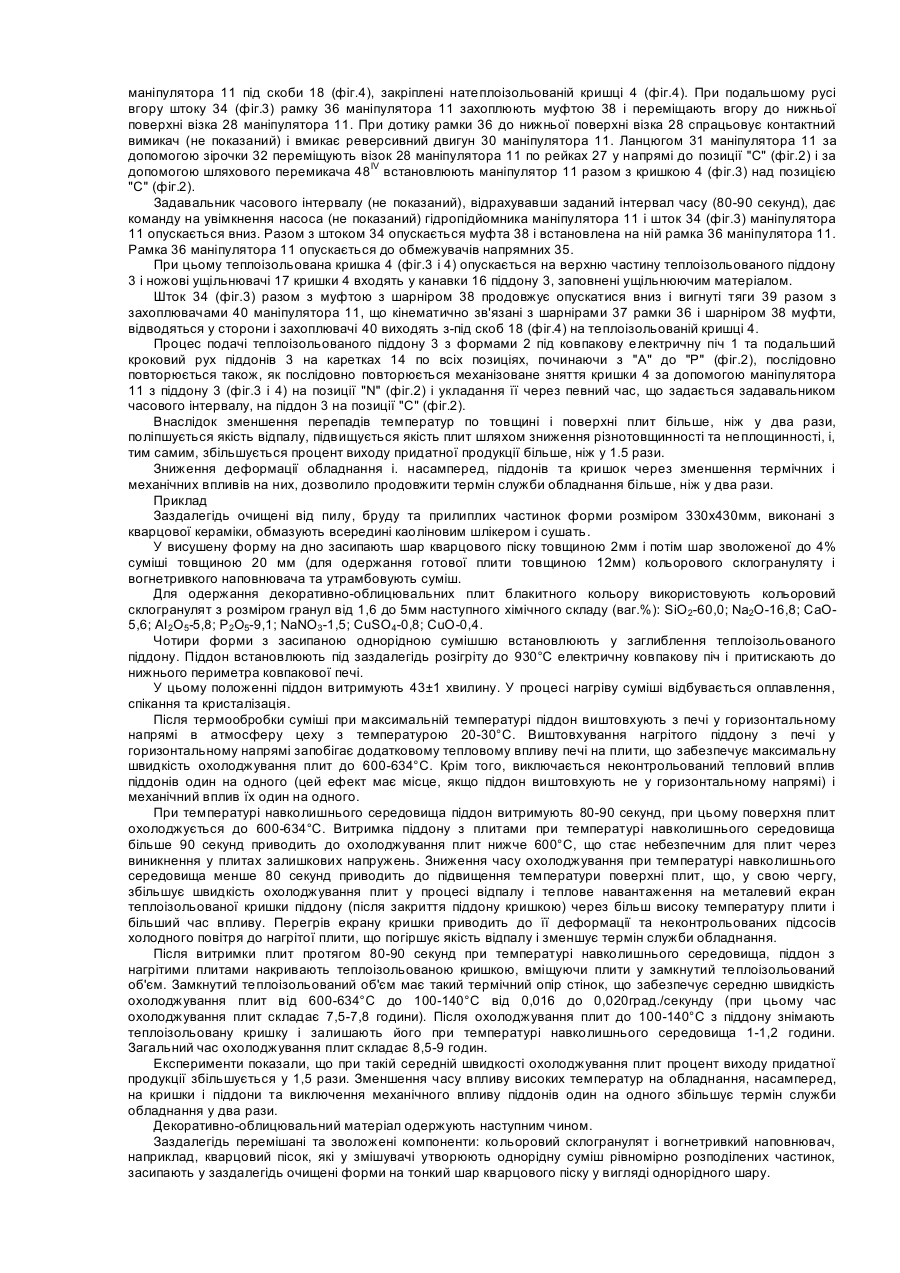

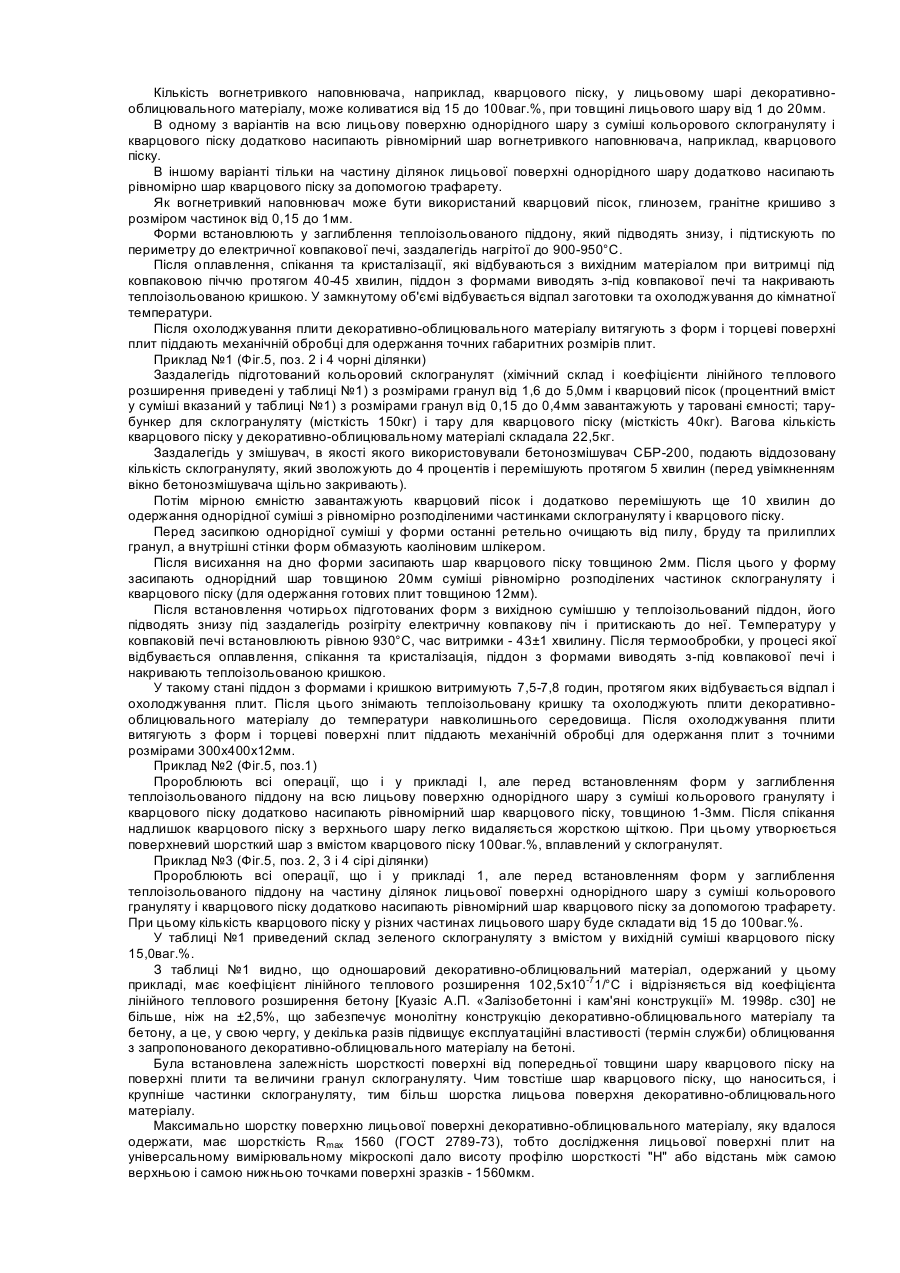

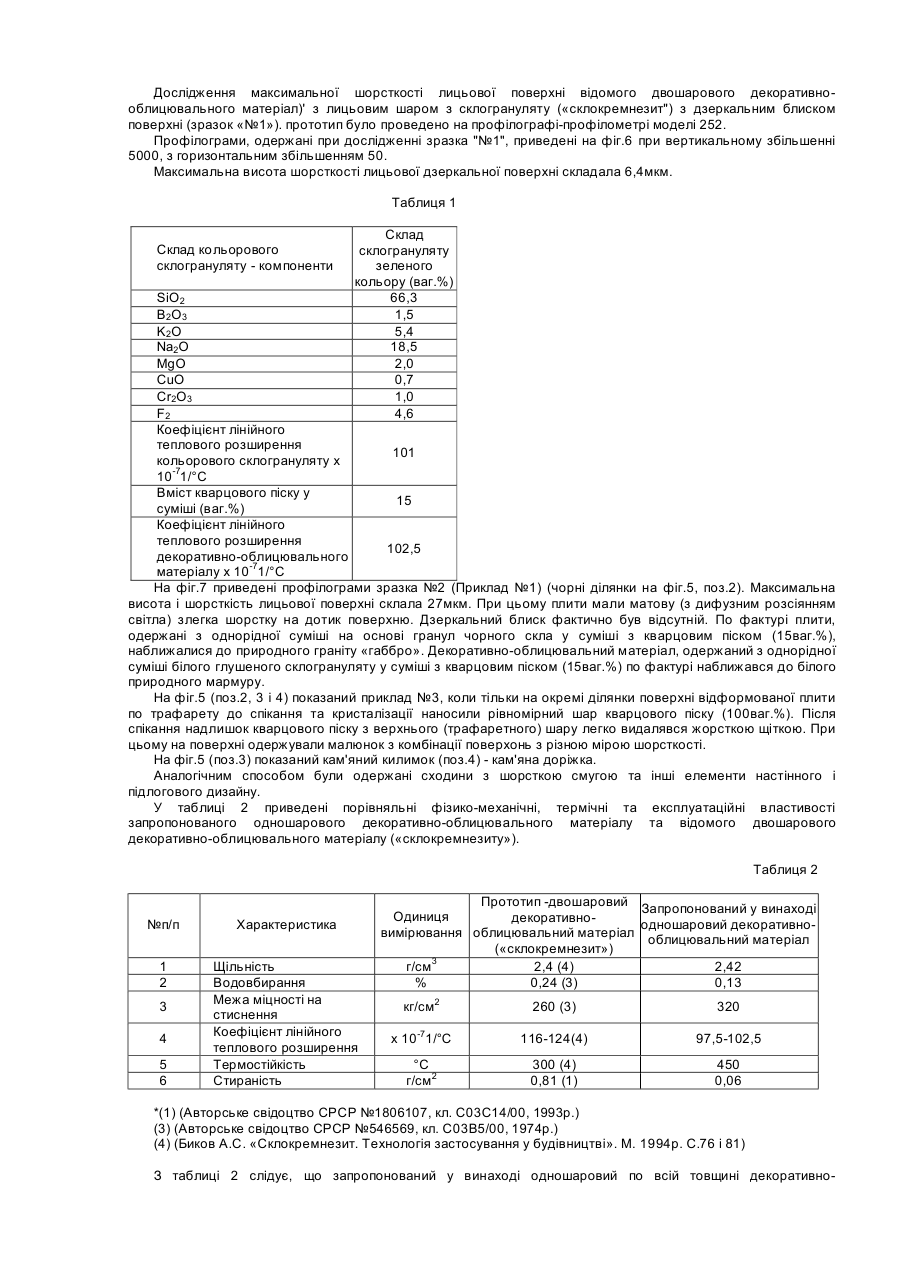

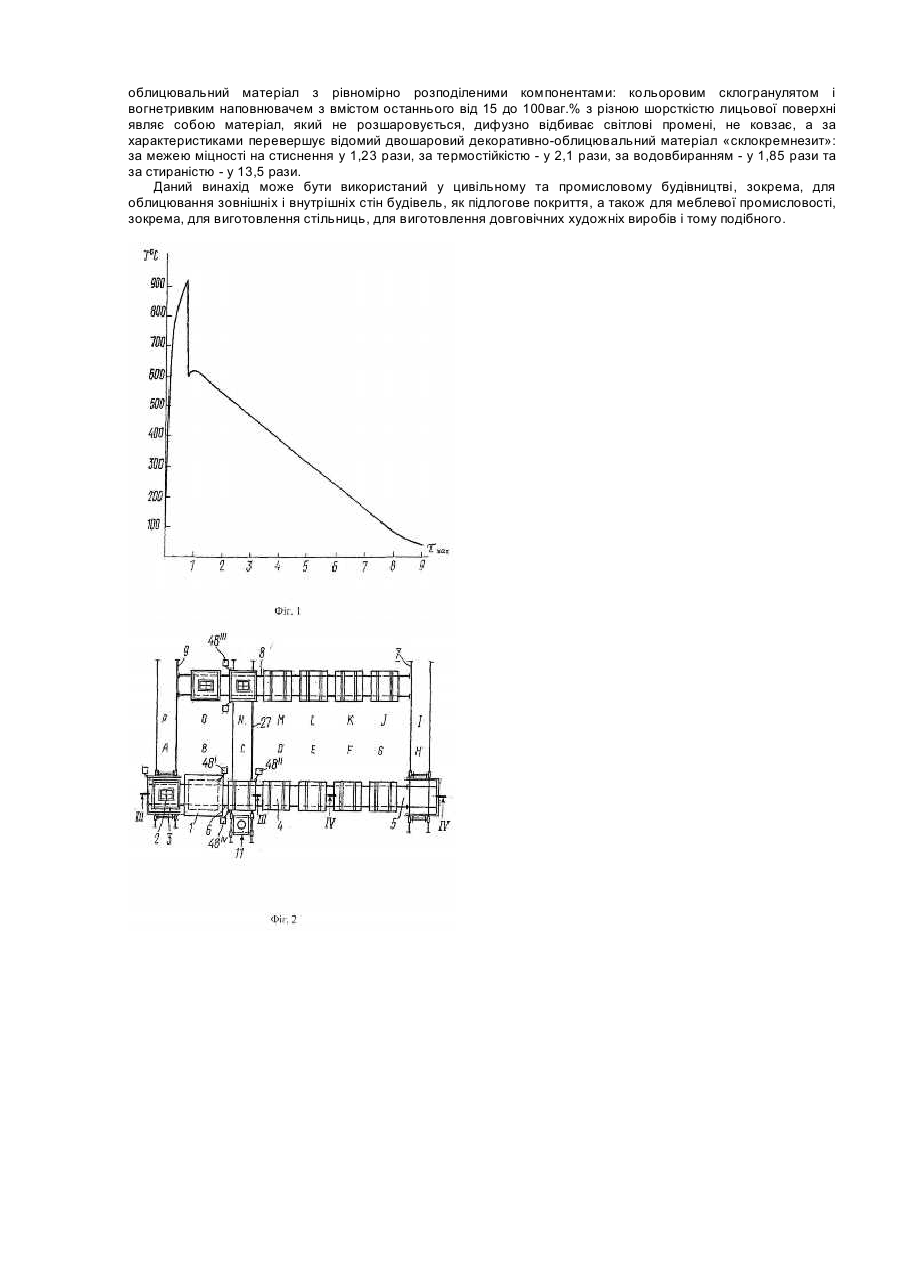

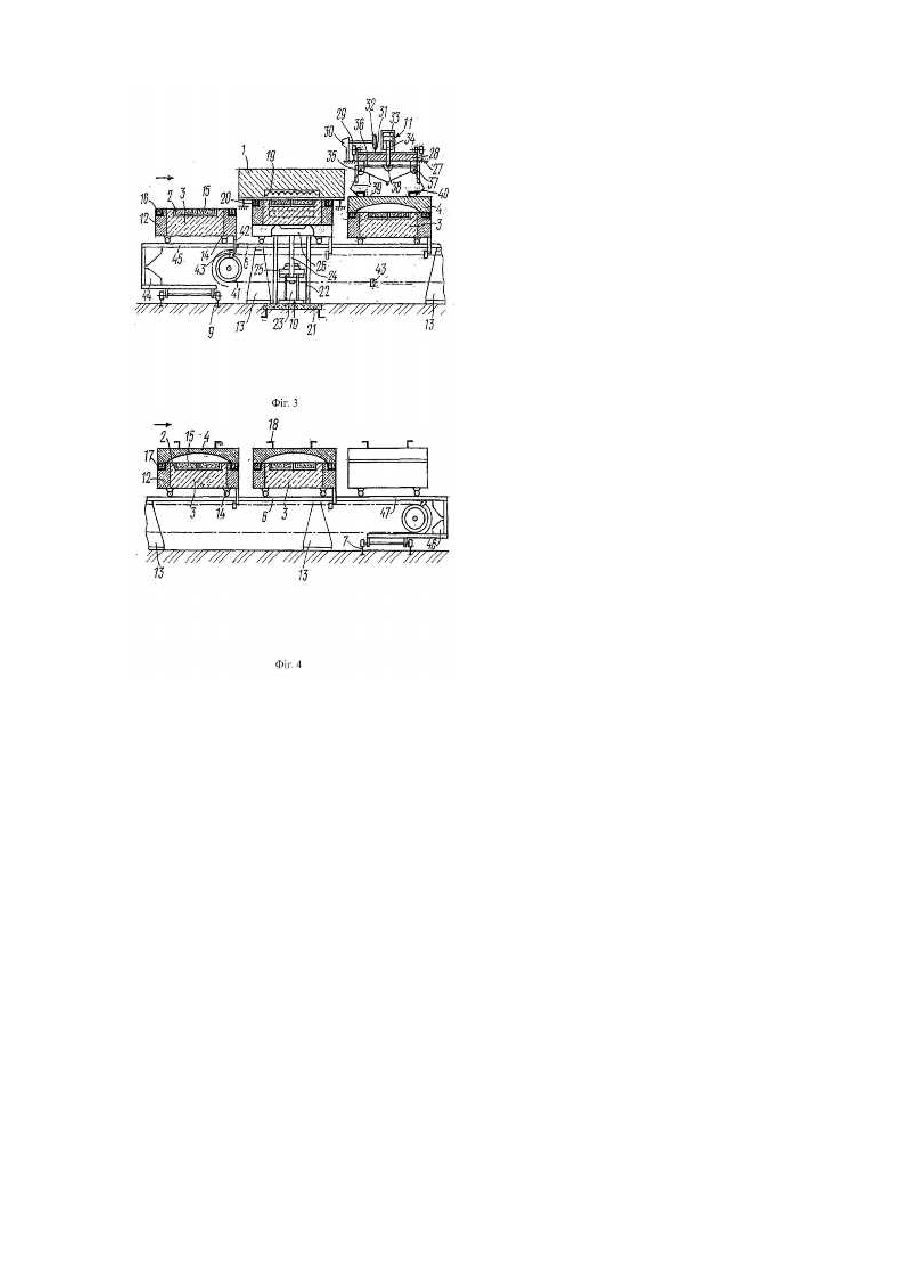

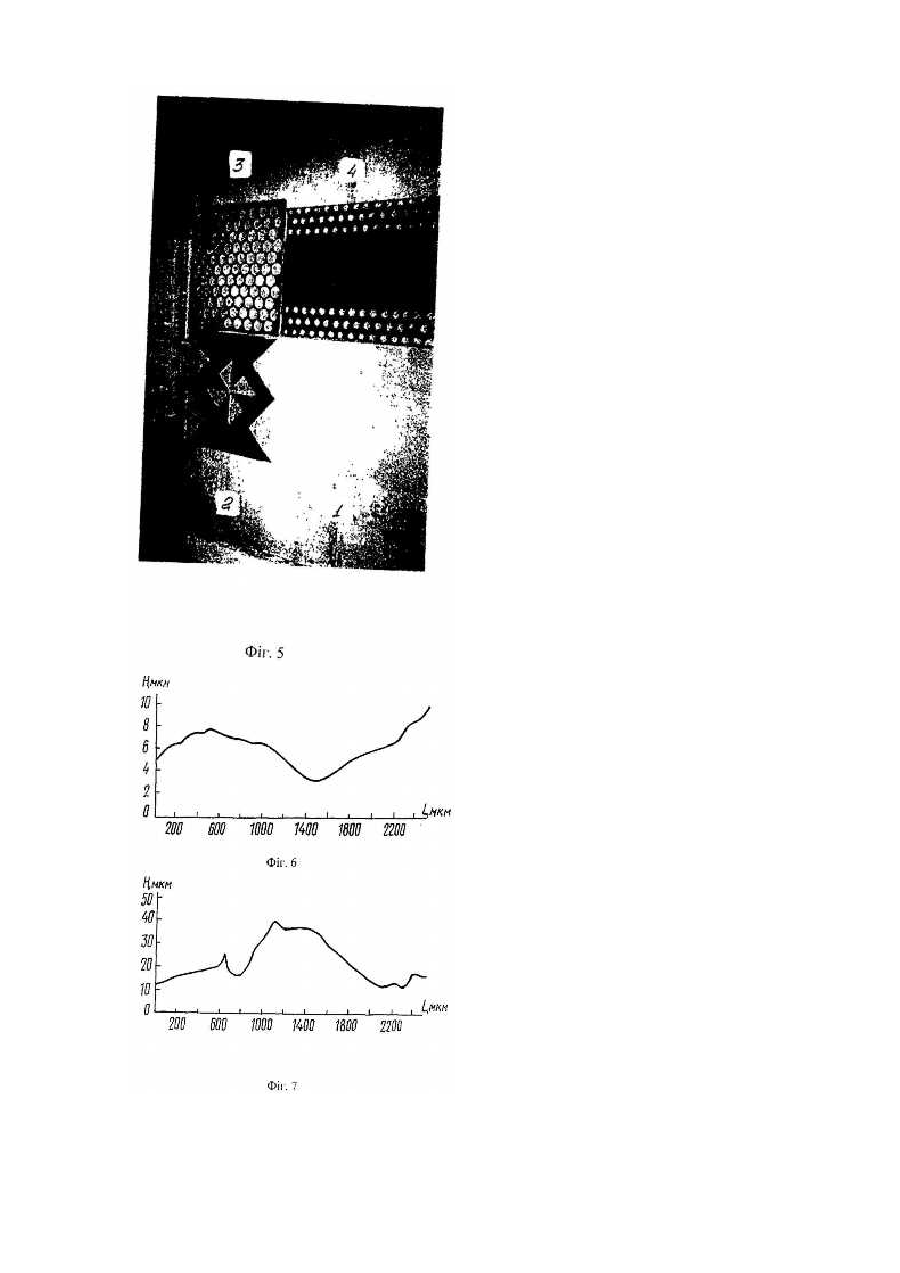

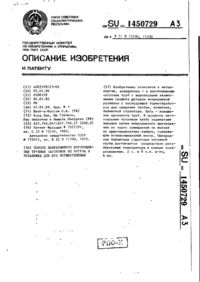

Винахід відноситься до області виробництва декоративно-облицювальних матеріалів на основі склогрануляту і вогнетривкого наповнювача, зокрема, до способу безперервного виготовлення декоративнооблицювальних плит і установки для його здійснення, а також до декоративно-облицювального матеріалу. Відомий спосіб безперервного одержання декоративно-облицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача, наприклад, кварцового піску, що включає пошарове укладання вихідних компонентів у форму і подальшу термообробку з оплавленням, спіканням та відпалом у тунельній печі [Авторське свідоцтво СРСР №1546442, кл. С03В31/00, 1990p.]. Недоліком відомого способу є низька якість одержаних плит, а саме: наявність викривлень і тріщин через значний перепад температур по товщині і поверхні плит у тунельній печі та підсосів холодного повітря. Найбільш близьким до винаходу, який пропонується, по технічній суті і результату, що досягається, у частині способу є спосіб виготовлення декоративно-облицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача, в якості якого використаний кварцовий пісок, що включає завантаження вихідних компонентів у форми і подальшу термообробку у печі при температурі 900-950°С з оплавленням, спіканням та кристалізацією зі зниженням температури перед відпалом до 700-650°С протягом 2-8 хвилин, тобто з середньою швидкістю 0,85град./секунду, і подальшим відпалом, від температури 650°С до 450°С, який здійснюють протягом 30-40 хвилин, тобто з середньою швидкістю 0,097град./секунду, а в інтервалі температур 450-50°С протягом 10-15 хвилин, тобто з середньою швидкістю 0,555град./секунду. [Авторське свідоцтво СРСР №925883, кл. С03В31/00, 1982р.]. Недоліками відомого способу виготовлення декоративно-облицювальних плит с низька які сі ь відпалу плит через високу швидкість охолоджування, що приводить до великих перепадів температур як по товщині, так і по поверхні плит, як у процесі відпалу (при появі залишкових напружень у матеріалі), так і у процесі подальшого охолоджування (при появі тимчасових напружень). Крім того, невисока швидкість охолоджування на початковому етапі (до відпалу) приводить до додаткового впливу високих температур на форми, викликаючи їх деформацію і погіршуючи якість плит внаслідок збільшення їх різнотовщинності та неплощинності. Відома установка для безперервного одержання декоративно-облицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача, в якості якого використаний кварцовий пісок, що включає тунельну піч з зонами нагрівання, відпалу та охолоджування, забезпечену роликовим транспортером для переміщення форм з вихідним матеріалом [Авторське свідоцтво СРСР №1546442, кл.С03В31/00,1990р.]. Недоліками відомої установки є значна енерго- та матеріаломісткість і низька якість виробів через підсоси холодного повітря та деформації форм і роликового транспортеру через тривалий вплив високих температур. Найбільш близькою до винаходу, який пропонується, у частині установки по технічній суті і результату, що досягається, є установка для безперервного виготовлення декоративно-облицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача, в якості якого використаний кварцовий пісок, що включає ковпакову піч, форми, встановлені у теплоізольованих піддонах, забезпечених теплоізольованими кришками, які утворюють при контакті одна з одною щільне з'єднання, пристрій для крокового переміщення піддонів і механізм підтиску їх до ковпакової печі [патент RU №2004507, кл. С03В31/00, 1993p.]. Недоліками відомої установки для виготовлення декоративно-облицювальних плит є: великий перепад температур по товщині та поверхні плит через високу швидкість охолоджування при відпалі плит і після нього та нерегульований перепад температур через підсоси холодного повітря (при деформації кришок), крайові ефекти і тепловий вплив піддонів один на одного, що погіршує відпал і зменшує процент виходу придатної продукції, а також деформація піддонів і кришок через механічні і тривалі високотемпературні впливи, що знижує термін служби обладнання та погіршує якість плит (збільшує різнотовщинність і неплощинність). Відомий багатошаровий декоративно-облицювальний матеріал на основі кольорового склогрануляту і вогнетривкого наповнювача, який як склогранулят містить відходи оптичного скла, а процентний вміст вогнетривкого наповнювача у вигляді кварцового піску у конструкційному, нижньому шарі складає у ваг.% 2634. [Авторське свідоцтво СРСР№1806107, кл. С03С14/00, 1993p.]. Відомий матеріал має знижені механічні властивості, зокрема, високу стираність. Найбільш близьким до винаходу, який пропонується, у частині матеріалу по технічній суті і результату, що досягається, є багатошаровий декоративно-облицювальний матеріал на основі кольорового склогрануляту і вогнетривкого наповнювача, одержаний за грануло-порошковою технологією методом спікання з подальшою кристалізацією та відпалом, який включає конструкційний шар з суміші склогрануляту і вогнетривкого наповнювача з вмістом вогнетривкого наповнювача від 0 до 14,7ваг.% і декоративний шар, товщиною від 3 до 7мм, що складається з кольорового склогрануляту [Патент США №5649987, кл. 65/17,5, 1997р.]. Недоліками відомого декоративно-облицювального матеріалу, який складається з двох різнорідних шарів, з верхнім лицьовим шаром з склогрануляту, є неоднорідність структури та оплавлена дзеркальна лицьова поверхня, що приводить до зниження фізико-механічних і термічних властивостей. Крім того, єдина дзеркальна поверхня лицьового шару при попаданні світла створює відблиски, погіршуючи естетичне сприйняття декоративно-облицювального матеріалу, а у випадку застосування його на підлогах, приводить до значного ковзання, що робить застосування такої підлоги небезпечним. Технічною задачею винаходу є створення способу безперервного виготовлення декоративнооблицювальних плит і установки для його здійснення, що усувають вищезгадані недоліки відомих у наш час способів і установок шляхом зменшення перепаду температур по товщині і поверхні плит при охолоджуванні у процесі відпалу і після нього, а також створення декоративно-облицювального матеріалу з поліпшеними фізико-механічними, термічними та естетичними властивостями, що дозволяє розширити області його застосування і збільшити дизайнерські можливості декоративно-облицювального матеріалу. Технічний результат досягається тим, що у способі безперервного виготовлення декоративнооблицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача, який включає завантаження вихідних компонентів у форми та подальшу термообробку у печі при температурі 900-950°С з оплавленням, спіканням, кристалізацією, зниженням температури перед відпалом і подальшим відпалом, форми вміщують у відкритий теплоізольований піддон, який після термообробки при максимальній температурі виштовхують з печі та витримують при температурі навколишнього середовища протягом 80-90 секунд, при цьому лицьова поверхня охолоджується до 600-634°С, потім вміщують плити у замкнутий теплоізольований об'єм з термічним опором стінок, що забезпечує охолоджування до 100-140°С з середньою швидкістю охолоджування від 0,016 до 0,020град./сек. Технічний результат також досягається тим, що установка для безперервного виготовлення декоративнооблицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача, яка містить ковпакову піч, форми, встановлені у теплоізольованих піддонах, що забезпечені теплоізольованими кришками, які утворюють при контакті одна з одною щільне з'єднання, пристрій для крокового переміщення піддонів і механізму підтиску їх до ковпакової печі, додатково забезпечена маніпулятором для зняття кришки з піддону, в якому плити пройшли термічну обробку, і укладання її на відкритий піддон, що вийшов з ковпакової печі, та задавальником часового інтервалу укладання кришки на відкритий піддон, причому пристрій для крокового переміщення піддонів виконаний у вигляді замкнутого відкритого горизонтального конвеєра. Одним з варіантів втілення винаходу є виконання маніпулятора, який містить візок, забезпечений приводом, з можливістю зворотно-поступального горизонтального переміщення, рамку з обмежуючими напрямними, з можливістю зворотно-поступалыюго переміщення у вертикальному напрямі та привід вертикального переміщення. Ще одним варіантом втілення винаходу є виконання маніпулятора з тягами з захоплювачами, які шарнірно зв'язані з рамкою та приводом вертикального переміщення. Доцільним є виконання форм для термообробки вихідної суміші з кварцової кераміки. Можливим варіантом втілення винаходу є виконання ширини теплоізоляції по периметру піддону, яка перевищує товщину плит не менше, ніж у 5 разів. Доцільним також є співвідношення термічного опору теплоізоляції по периметру піддону та у центрі нього від 2,8 до 3,0. Технічний результат по третьому об'єкту досягається тим, що декоративно-облицювальний матеріал на основі кольорового склогрануляту і вогнетривкого наповнювача, одержаний за грануло-порошковою технологією методом спікання з подальшою кристалізацією та відпалом, у вигляді плит з активно-шорсткою внутрішньою поверхнею має лицьову поверхню плит, виконану шорсткою з максимальною висотою мікронерівностей від 27 до 1560мкм, яка одержана безпосередньо у процесі термічної обробки. Причому лицьовий шар матеріалу може містити вогнетривкого наповнювача від 15 до 100ваг.%, мати товщину від 1 до 20мм, а лицьова поверхня однієї й тієї ж плити може одночасно містити ділянки з різною мірою шорсткості. Як вогнетривкий наповнювач може бути використаний кварцовий пісок, глинозем, гранітне кришиво з розміром частинок від 0,15 до 1мм. У запропонованому способі безперервного виготовлення декоративно-облицювальних плит на основі кольорового склогрануляту і вогнетривкого наповнювача завдяки зниженню середньої швидкості охолоджування у зоні відповідального охолоджування більше, ніж у 5 разів, а у процесі подальшого охолоджування більше, ніж у 30 разів у порівнянні з відомим способом, були знижені перепади температур по товщині виробу та поліпшена якість відпалу, що дало збільшення виходу придатної продукції. Цього вдалося досягти завдяки проведенню відпалу виробів не у тунельній печі, а шляхом вміщення форм з матеріалом у процесі відпалу у замкнутий теплоізольований об'єм з відповідним підбором теплоізоляції стінок піддону та кришки без додаткового підведення тепла, тобто без додаткових витрат енергії. Зниження у запропонованому способі температури поверхні заготовки перед відпалом до 600-634°С (у прототипі до 650-700°С) з швидкістю майже у 3 рази більшою, ніж у прототипі, дозволило знизити тепловий вплив на обладнання, у тому числі, на піддони та кришки, запобігти їх деформації, і, тим самим, виключити невпорядковане попадання холодного повітря на гарячу заготовку у процесі відпалу і зменшити перепад температур по товщині та поверхні виробів. Запобігання деформації піддонів і кришок зменшує різнотовщинність і неплощинність заготовок, поліпшуючи якість плит і збільшуючи процент виходу придатної продукції. Це ж збільшує термін служби обладнання. Установка, що пропонується, для безперервного виготовлення декоративно-облицювальних плит дозволяє зменшити перепад температур по товщині і поверхні виробів у процесі відпалу та після нього, за рахунок чого поліпшується відпал і збільшується процент виходу придатних виробів. Крім того, установка, що пропонується, дозволяє зменшити деформацію піддонів і кришок, що поліпшує якість відпалу та геометрію плит, а також продовжує термін служби обладнання. Застосування в установці, що пропонується, маніпулятора для зняття кришки з піддону, в якому плити пройшли термічну обробку, та укладення її на відкритий піддон, який вийшов з ковпакової печі, у поєднанні з задавальником часового інтервалу дозволяє швидко охолодити виріб до необхідної температури і охолоджування виробу у замкнутому об'ємі почати з більш низької контрольованої температури, що при оптимально підібраному часі охолоджування дозволяє значно знизити середню швидкість охолоджування виробу як у процесі відпалу, так і після нього, і тим самим, поліпшити якість відпалу. Крім того, застосування маніпулятора та задавальника часового інтервалу дозволило уникнути тривалого впливу високих температур на обладнання, зокрема, на металеві склепіння кришок, що запобігає їх деформації та виключає невпорядковане попадання холодного повітря на гарячу заготовку у процесі відпалу і, тим самим, зменшуючи перепад температур по товщині і поверхні виробу, поліпшити відпал. Виконання пристрою для крокового переміщення піддонів у вигляді замкнутого відкритого горизонтального конвеєра дозволяє уникнути теплових виливів і зменшити деформацію піддонів як через термічні, так і механічні впливи піддонів один на одного, що поліпшує якість відпалу та геометричні параметри виробів і, тим самим, збільшує процент виходу придатних виробів і термін служби обладнання. Виконання форм для термообробки вихідних компонентів з кварцової кераміки дозволяє зменшити додаткове охолоджування країв виробу і уникнути впливу деформацій та руйнування форм при періодичних термоударах, коли форма виходить з нагрітої ковпакової печі і попадає в атмосферу цеху, що збільшує термін служби обладнання. Крім того, форма з кварцової кераміки має мінімальний коефіцієнт теплового розширення і при холоненні форми з заготовкою практично не зменшується у лінійних розмірах, що дозволяє легко витягувати заготовку з форми. Виконання ширини теплоізоляції по периметру піддону, що у 5 разів перевищує товщину плит, дозволяє знизити крайові ефекти і зменшити охолоджування торців плит, тим самим, поліпшити відпал. Цей ефект посилюється при використанні співвідношення термічних опорів теплоізоляції по периметру піддону та у центрі нього від 2,8 до 3,0. Опис креслень Суть винаходу пояснюється кресленнями, на яких зображено: На фіг.1 - графік зміни температур лицьової поверхні плити у процесі термообробки. На фіг.2 - схематичний план установки для безперервного виготовлення декоративно-облицювальних плит. На фіг.3 - поперечний розріз установки по ІІІ-llІ на фіг.2. На фіг.4 - поперечний розріз установки по IY-IY на фіг.2. На фіг.5 - плита з декоративно-облицювального матеріалу, виготовлена відповідно до даного винаходу. На фіг.6 і 7 - профілограми, одержані при дослідженні зразків «1» і «2», виготовлених відповідно до даного винаходу. Спосіб безперервного виготовлення декоративно-облицювальних плит здійснюють наступним чином. Заздалегідь однорідно перемішані та зволожені компоненти: кольоровий склогранулят з розмірами від 1,6 до 5мм і вогнетривкий наповнювач засипають у заздалегідь очищені форми на тонкий шар кварцового піску. Чотири підготовані форми встановлюють у заглиблення теплоізольованого піддону, який притискають по нижньому периметру до електричної ковпакової печі, заздалегідь розігрітої до 900-950°С. У цьому положенні піддон витримують 40-45 хвилин. На фіг.1 показаний одержаний внаслідок експерименту графік зміни температур лицьової поверхні плити у процесі термообробки. Протягом 43 хвилин йде інтенсивний нагрів вихідних матеріалів у кварцових формах. У цьому положенні у вихідних компонентах відбувається оплавлення, спікання та кристалізація. Після цього, нагрітий піддон з формами виштовхують з печі у навколишнє середовище і витримують протягом 80-90 секунд. При цьому лицьова поверхня плит охолоджується до 600-634°С. При цій температурі піддон накривають теплоізольованою кришкою, вміщуючи плити у замкнутий теплоізольований об'єм. Термічний опір стінок замкнутого теплоізольованого піддону підбирають таким чином, щоб середня швидкість охолоджування лицьової поверхні плити до 100-140°С складала 0,016-0,020град./сек., а час охолоджування у замкнутому теплоізольованому об'ємі - 7,5-7,8 годин. При охолоджуванні лицьової поверхні плити до 100-140°С з піддону знімають теплоізольовану кришку і залишають піддон при температурі навколишнього середовища 1-1,2 години. Загальний час охолоджування складає 9 годин. Після охолоджування плити піддають по торцях механічній обробці алмазним інструментом для одержання плит з точними геометричними розмірами. Після механічної обробки плити перевіряє ВТК, їх упаковують і відправляють на склад. На фіг.2 зображена установка для безперервного виготовлення декоративно-облицювальних плит, яка містить ковпакову піч 1, форми 2, встановлені у теплоізольованих піддонах 3, частина з яких має теплоізольовані кришки 4. Установка забезпечена пристроєм для крокового переміщення піддонів 3 до ковпакової печі і. виконаним у вигляді замкнутого відкритого горизонтального конвеєра 5 і складається з рейкових колій прямого ходу 6, перевідних рейкових колій 7, рейкових колій зворотного ходу 8 і рейкових завантажувальних колій 9. Як показано на фіг.3 установка забезпечена механізмом підтиску 10 теплоізольованого піддону 3 з формами 2 знизу до ковпакової печі L Установка додатково забезпечена маніпулятором II і задавальником часового інтервалу (не показаний) укладання теплоізольованої кришки 4 на відкритий теплоізольовании піддон 3. Термічний опір теплоізоляції 12 по периметру піддону 3 у 2,8-3,0 рази перевищує термічний опір теплоізоляції у центрі. На рейкових коліях конвеєра 5, закріпленого на рамах 13, встановлені каретки 14. На кожній каретці 14 (фіг.2, 3 і 4) встановлений теплоізольовании піддон 3 з формами 2 з кварцової кераміки, в яких знаходяться вихідні компоненти: кольоровий склогранулят і вогнетривкий наповнювач. По периметру кожного піддону 3 виконані канавки 16 (фіг.3), заповнені ущільнювальним матеріалом. Рейкові колії прямого ходу 6, перевідні колії 7, зворотного ходу 8 і завантажувальні колії 9 (фіг.2) утворюють замкнутий відкритий горизонтальний конвеєр 5 з шістнадцятьма позиціями від "А" до "Р", причому з позиції "D" до позиції "G" і з позиції "J" до позиції "N" піддони 3 закриті теплоізольованими кришками 4 (фіг.3 і 4). По периметру кожна кришка 4 забезпечена ножовими ущільнювачами 17 (фіг.4), а на верхній частині кожної кришки 4 закріплені скоби 18 (фіг.4). На позиції "В" (фіг.2) над рейковими коліями прямого ходу 6 встановлена ковпакова піч і (фіг.3) з електронагрівниками 19. Ковпакова піч ї знизу по периметру забезпечена ножовими ущільнювачами печі 20. Під піддоном 3 на позиції "В" (фіг.3) на фундаментній плиті 21 змонтований механізм підтиску 10 піддону 3 до нижньої частини ковпакової печі 1. Механізм підтиску 10 піддону 3 складається з насоса (не показаний), напрямних 22, циліндра гідропідйомника 23 і штоку 24 з ущільнювальною муфтою 25 та притискною плитою 26. Для підтиску піддону 3 можуть бути використані механічні пристосування, забезпечені електроприводами. Над лінією, що з'єднує позиції "С" та "N" (фіг.2) закріплені рейки 27 (фіг.2 і 3), на яких встановлений маніпулятор II для зняття кришки 4 з піддону 3. в якому плити пройшли термічну обробку (позиція "N", фіг.2), і укладання її на відкритий піддон 3, що вийшов з ковпакової печі-І (позиція "С", фіг.2). Маніпулятор II містить візок 28 (фіг.3), встановлений на колесах 29 з можливістю зворотно-поступального горизонтального переміщення по рейках 27 і забезпечений ланцюговим приводом, що складається з двигуна 30, ланцюга 31, прикріпленого до візка 28 та привідної зірочки 32. На візку 28 зверху закріплений циліндр 33 гідравлічного приводу з штоком 34, причому у візку 28 виконаний отвір для штоку 34. Замість гідравлічного приводу може бути використаний електропривід. До нижньої площини візка 28 прикріплені обмежуючі напрямні 35, на яких з можливістю зворотно-поступального переміщення у вертикальному напрямі встановлена рамка 36 з закріпленими на її бічних гранях шарнірами 37. У рамці 36 виконаний отвір для штоку 34, на нижньому кінці якого закріплена муфта 38 з шарніром. Шарнір муфти 38 за допомогою вигнутих тяг 39, забезпечених захоплювачами 40, кінематично зв'язаний з шарніром 37 рамки 36. Кожна рейкова колія: прямого ходу 6, зворотного ходу 8, завантажувальна 9 і перевідна 7, (фіг.2) забезпечена ланцюговим приводом 41 (фіг.3), причому до передньої стінки кожної каретки 14 прикріплена плита 42, а до ланцюгового приводу 41 прикріплені пластини 43. На завантажувальних рейкових коліях 9 (фіг.2) встановлений з можливістю зворотно-поступального переміщення завантажувальний візок 44 (фіг.3) з верхніми рейковими коліями 45, а на перевідних рейкових коліях 7 (фіг. 2 і 4) встановлений з можливістю зворотнопоступального руху перевідний візок 46 (фіг.4) з верхніми рейковими коліями 47. Установка забезпечена шляховими перемикачами 48 (фіг.2) та задавальником часового інтервалу (не показаний). Установка для безперервного виготовлення декоративно-облицювальних плит працює наступним чином. Заздалегідь на всі позиції від "А" до "G" і від "J" до "О" (фіг.2) встановлюють на каретки 14 (фіг.3 і 4) (всього 13 штук) теплоізольовані піддони 3 (всього 13 штук). На позиціях від "D" до "G" (фіг.2) і від "J" до "N" піддони 3 (фіг.3 і 4) накриті теплоізольованими кришками 4 (всього 9 штук). На позиції "А" (фіг.2) у заглиблення теплоізольованого піддону 3 (фіг.3 і 4) встановлюють форми 2 з кварцової кераміки, заповнені вихідними компонентами 15: кольоровим склогранулятом і вогнетривким наповнювачем. У подальшому форми 2 встановлюють у заглиблення всіх піддонів 3. Від системи автоматичного управління (не показана) або вручну включають ланцюговий привід 41 (фіг.3) і за допомогою пластин 43, закріплених на ньому, і плит 42, закріплених на передній стінці кожної каретки 14, всі каретки 14, разом з теплоізольованими піддонами 3, що знаходяться на рейкових коліях прямого ходу 6 (фіг. 2, 3 і 4), переміщують на один крок. Каретку 14 (фіг.3 і 4) з теплоізольованим піддоном 3, яка знаходилася на позиції "А" (фіг.2) переміщують на позицію "В" і встановлюють під заздалегідь розігріту ковпакову піч 1 з електричними нагрівниками 19 (фіг.3). Зупинка ланцюгового приводу 41 при переміщенні його на один крок виникає при спрацюванні шляхового перемикача 48і (фіг.2). Після цього послідовно спрацьовують ланцюгові приводи на перевідних коліях 7 (фіг.2), рейкових коліях зворотного ходу 8 і завантажувальних коліях 9 і кожна каретка 14 з піддоном 3 по всьому замкнутому горизонтальному конвеєру переміщується на один крок вперед. Ланцюгові приводи на перевідних коліях 7 і завантажувальних коліях 9 (фіг.2) виконані реверсивними. На відміну від переміщення кареток 14 по рейкових коліях прямого 6 і зворотного ходу 8 (фіг.2), переміщення кареток 14 по рейкових перевідних 7 і завантажувальних 9 коліях відбувається за допомогою перевідного 46 (фіг.4) та завантажувального 44 (фіг.З) візків, причому процес переміщення закінчується, коли верхні рейки 47 (фіг.4) перевідного візка 46 співпадуть з рейковими коліями зворотного ходу 8 (фіг.2), а верхні рейки 45 (фіг.3) співпадуть з рейковими коліями прямого ходу 6 (фіг.2, 3 і 4). На позиції "О" або "Р" (фіг.2) відбувається виймання плит з форм 2 (фіг.3) і встановлення підготованих форм 2 з вихідною сумішшю у піддон 3. Дані операції можуть бути здійснені і на позиції "А". Одночасно з установкою каретки 14 (фіг.3 і 4) з теплоізольованим піддоном 3 і формами 2, заповненими вихідною сумішшю 15, під розігріту ковпакову піч і (фіг.3) шляховий перемикач 48' (фіг.2) включає ланцюгові приводи на перевідних коліях 7 і завантажувальних коліях 9 для повернення візка 46 (фіг.4) з позиції "І" на позицію "Н" (фіг.2) і візка 44 (фіг.3) з позиції "А" на позицію "Р". При цьому, шляховий перемикач 48' (фіг.2) включає насос (не показаний) гідропідйомника механізму підтиску 10 і за допомогою штоку 24 (фіг.3) з закріпленою на кінці притискною плитою 26 теплоізольований піддон 3 і формами 2 з вихідною сумішшю 15 піднімають вгору і притискають верхню частину теплоізольованого піддону 3 по периметру до ковпакової печі і. При цьому ножові ущільнювачі 20 ковпакової печі і, розташовані по нижньому її периметру, входять у канавки 16, розташовані по верхньому периметру піддону 3 і заповнені ущільнюючим матеріалом. Одночасно з ущільненням піддону 3 під ковпаковою піччю 1 за допомогою контактного вимикача (не показаний) вмикають реле часу (не показане), яке через 43±1 хвилину дає команду на увімкнення насоса (не показаний), що приводить до опускання механізму підтиску 10 у вихідне положення (може бути використаний електропривід). При опусканні теплоізольованого піддону 3 з формами 2 на каретку 14, встановлену на рейковій колії прямого ходу 6 (фіг.2, 3 і 4), за допомогою контактного вимикача (не показаний) вмикають ланцюговий привід 41 (фіг.3) і за допомогою пластин 43 і плит 42 каретки 14 разом з теплоізольованими піддонами 3 і формами 2 переміщають на один крок. Піддон 3 з позиції "В" (фіг.2) переходить на позицію "С". Зупинка ланцюгового приводу 41 (фіг.3) при русі на один крок (на позицію "С" (фіг.2)) здійснюється за допомогою шляхового перемикача 48 lV (фіг.2). При встановленні каретки 14 разом з теплоізольованим піддоном 3 і формами 2 (фіг.3) на позицію "С" (фіг.2) за допомогою шляхового перемикача 48lV вмикають задавальник часового інтервалу (не показаний) і реверсивний двигун 30 (фіг.3) маніпулятора -11. Ланцюг 31 маніпулятора -11, жорстко з'єднаний з верхньою площиною візка 28 маніпулятора 11, що приводиться у рух зірочкою 32 маніпулятора її від реверсивного двигуна 30, переміщає візок 28 маніпулятора 11, колеса 29 якого встановлені на рейках 27 у положенні над позицією "N" (фіг.2). При підході візка 28 (фіг.3) до позиції "N" (фіг.2) спрацьовує шляховий перемикач 48і" І вмикає насос (не показаний) гідропідйомника маніпулятора 11 і за допомогою штоку 34 (фіг.3), який переміщують вгору, та вигнутих тяг 39, кінематично зв'язаних з шарнірами муфти 38 і шарнірами рамки 37, всуває захоплювачі 40 маніпулятора 11 під скоби 18 (фіг.4), закріплені натеплоізольованій кришці 4 (фіг.4). При подальшому русі вгору штоку 34 (фіг.3) рамку 36 маніпулятора 11 захоплюють муфтою 38 і переміщають вгору до нижньої поверхні візка 28 маніпулятора 11. При дотику рамки 36 до нижньої поверхні візка 28 спрацьовує контактний вимикач (не показаний) і вмикає реверсивний двигун 30 маніпулятора 11. Ланцюгом 31 маніпулятора 11 за допомогою зірочки 32 переміщують візок 28 маніпулятора 11 по рейках 27 у напрямі до позиції "С" (фіг.2) і за допомогою шляхового перемикача 48IV встановлюють маніпулятор 11 разом з кришкою 4 (фіг.3) над позицією "С" (фіг.2). Задавальник часового інтервалу (не показаний), відрахувавши заданий інтервал часу (80-90 секунд), дає команду на увімкнення насоса (не показаний) гідропідйомника маніпулятора 11 і шток 34 (фіг.3) маніпулятора 11 опускається вниз. Разом з штоком 34 опускається муфта 38 і встановлена на ній рамка 36 маніпулятора 11. Рамка 36 маніпулятора 11 опускається до обмежувачів напрямних 35. При цьому теплоізольована кришка 4 (фіг.3 і 4) опускається на верхню частину теплоізольованого піддону 3 і ножові ущільнювачі 17 кришки 4 входять у канавки 16 піддону 3, заповнені ущільнюючим матеріалом. Шток 34 (фіг.3) разом з муфтою з шарніром 38 продовжує опускатися вниз і вигнуті тяги 39 разом з захоплювачами 40 маніпулятора 11, що кінематично зв'язані з шарнірами 37 рамки 36 і шарніром 38 муфти, відводяться у сторони і захоплювачі 40 виходять з-під скоб 18 (фіг.4) на теплоізольованій кришці 4. Процес подачі теплоізольованого піддону 3 з формами 2 під ковпакову електричну піч 1 та подальший кроковий рух піддонів 3 на каретках 14 по всіх позиціях, починаючи з "А" до "Р" (фіг.2), послідовно повторюється також, як послідовно повторюється механізоване зняття кришки 4 за допомогою маніпулятора 11 з піддону 3 (фіг.3 і 4) на позиції "N" (фіг.2) і укладання її через певний час, що задається задавальником часового інтервалу, на піддон 3 на позиції "С" (фіг.2). Внаслідок зменшення перепадів температур по товщині і поверхні плит більше, ніж у два рази, поліпшується якість відпалу, підвищується якість плит шляхом зниження різнотовщинності та неплощинності, і, тим самим, збільшується процент виходу придатної продукції більше, ніж у 1.5 рази. Зниження деформації обладнання і. насамперед, піддонів та кришок через зменшення термічних і механічних впливів на них, дозволило продовжити термін служби обладнання більше, ніж у два рази. Приклад Заздалегідь очищені від пилу, бруду та прилиплих частинок форми розміром 330x430мм, виконані з кварцової кераміки, обмазують всередині каоліновим шлікером і сушать. У висушену форму на дно засипають шар кварцового піску товщиною 2мм і потім шар зволоженої до 4% суміші товщиною 20 мм (для одержання готової плити товщиною 12мм) кольорового склогрануляту і вогнетривкого наповнювача та утрамбовують суміш. Для одержання декоративно-облицювальних плит блакитного кольору використовують кольоровий склогранулят з розміром гранул від 1,6 до 5мм наступного хімічного складу (ваг.%): SiO2-60,0; Na2O-16,8; CaO5,6; АІ 2О5-5,8; Р2О5-9,1; NaNO3-1,5; CuSO4-0,8; CuO-0,4. Чотири форми з засипаною однорідною сумішшю встановлюють у заглиблення теплоізольованого піддону. Піддон встановлюють під заздалегідь розігріту до 930°С електричну ковпакову піч і притискають до нижнього периметра ковпакової печі. У цьому положенні піддон витримують 43±1 хвилину. У процесі нагріву суміші відбувається оплавлення, спікання та кристалізація. Після термообробки суміші при максимальній температурі піддон виштовхують з печі у горизонтальному напрямі в атмосферу цеху з температурою 20-30°С. Виштовхування нагрітого піддону з печі у горизонтальному напрямі запобігає додатковому тепловому впливу печі на плити, що забезпечує максимальну швидкість охолоджування плит до 600-634°С. Крім того, виключається неконтрольований тепловий вплив піддонів один на одного (цей ефект має місце, якщо піддон виштовхують не у горизонтальному напрямі) і механічний вплив їх один на одного. При температурі навколишнього середовища піддон витримують 80-90 секунд, при цьому поверхня плит охолоджується до 600-634°С. Витримка піддону з плитами при температурі навколишнього середовища більше 90 секунд приводить до охолоджування плит нижче 600°С, що стає небезпечним для плит через виникнення у плитах залишкових напружень. Зниження часу охолоджування при температурі навколишнього середовища менше 80 секунд приводить до підвищення температури поверхні плит, що, у свою чергу, збільшує швидкість охолоджування плит у процесі відпалу і теплове навантаження на металевий екран теплоізольованої кришки піддону (після закриття піддону кришкою) через більш високу температуру плити і більший час впливу. Перегрів екрану кришки приводить до її деформації та неконтрольованих підсосів холодного повітря до нагрітої плити, що погіршує якість відпалу і зменшує термін служби обладнання. Після витримки плит протягом 80-90 секунд при температурі навколишнього середовища, піддон з нагрітими плитами накривають теплоізольованою кришкою, вміщуючи плити у замкнутий теплоізольований об'єм. Замкнутий теплоізольований об'єм має такий термічний опір стінок, що забезпечує середню швидкість охолоджування плит від 600-634°С до 100-140°С від 0,016 до 0,020град./секунду (при цьому час охолоджування плит складає 7,5-7,8 години). Після охолоджування плит до 100-140°С з піддону знімають теплоізольовану кришку і залишають його при температурі навколишнього середовища 1-1,2 години. Загальний час охолоджування плит складає 8,5-9 годин. Експерименти показали, що при такій середній швидкості охолоджування плит процент виходу придатної продукції збільшується у 1,5 рази. Зменшення часу впливу високих температур на обладнання, насамперед, на кришки і піддони та виключення механічного впливу піддонів один на одного збільшує термін служби обладнання у два рази. Декоративно-облицювальний матеріал одержують наступним чином. Заздалегідь перемішані та зволожені компоненти: кольоровий склогранулят і вогнетривкий наповнювач, наприклад, кварцовий пісок, які у змішувачі утворюють однорідну суміш рівномірно розподілених частинок, засипають у заздалегідь очищені форми на тонкий шар кварцового піску у вигляді однорідного шару. Кількість вогнетривкого наповнювача, наприклад, кварцового піску, у лицьовому шарі декоративнооблицювального матеріалу, може коливатися від 15 до 100ваг.%, при товщині лицьового шару від 1 до 20мм. В одному з варіантів на всю лицьову поверхню однорідного шару з суміші кольорового склогрануляту і кварцового піску додатково насипають рівномірний шар вогнетривкого наповнювача, наприклад, кварцового піску. В іншому варіанті тільки на частину ділянок лицьової поверхні однорідного шару додатково насипають рівномірно шар кварцового піску за допомогою трафарету. Як вогнетривкий наповнювач може бути використаний кварцовий пісок, глинозем, гранітне кришиво з розміром частинок від 0,15 до 1мм. Форми встановлюють у заглиблення теплоізольованого піддону, який підводять знизу, і підтискують по периметру до електричної ковпакової печі, заздалегідь нагрітої до 900-950°С. Після оплавлення, спікання та кристалізації, які відбуваються з вихідним матеріалом при витримці під ковпаковою піччю протягом 40-45 хвилин, піддон з формами виводять з-під ковпакової печі та накривають теплоізольованою кришкою. У замкнутому об'ємі відбувається відпал заготовки та охолоджування до кімнатної температури. Після охолоджування плити декоративно-облицювального матеріалу витягують з форм і торцеві поверхні плит піддають механічній обробці для одержання точних габаритних розмірів плит. Приклад №1 (Фіг.5, поз. 2 і 4 чорні ділянки) Заздалегідь підготований кольоровий склогранулят (хімічний склад і коефіцієнти лінійного теплового розширення приведені у таблиці №1) з розмірами гранул від 1,6 до 5,0мм і кварцовий пісок (процентний вміст у суміші вказаний у таблиці №1) з розмірами гранул від 0,15 до 0,4мм завантажують у таровані ємності; тарубункер для склогрануляту (місткість 150кг) і тару для кварцового піску (місткість 40кг). Вагова кількість кварцового піску у декоративно-облицювальному матеріалі складала 22,5кг. Заздалегідь у змішувач, в якості якого використовували бетонозмішувач СБР-200, подають віддозовану кількість склогрануляту, який зволожують до 4 процентів і перемішують протягом 5 хвилин (перед увімкненням вікно бетонозмішувача щільно закривають). Потім мірною ємністю завантажують кварцовий пісок і додатково перемішують ще 10 хвилин до одержання однорідної суміші з рівномірно розподіленими частинками склогрануляту і кварцового піску. Перед засипкою однорідної суміші у форми останні ретельно очищають від пилу, бруду та прилиплих гранул, а внутрішні стінки форм обмазують каоліновим шлікером. Після висихання на дно форми засипають шар кварцового піску товщиною 2мм. Після цього у форму засипають однорідний шар товщиною 20мм суміші рівномірно розподілених частинок склогрануляту і кварцового піску (для одержання готових плит товщиною 12мм). Після встановлення чотирьох підготованих форм з вихідною сумішшю у теплоізольований піддон, його підводять знизу під заздалегідь розігріту електричну ковпакову піч і притискають до неї. Температуру у ковпаковій печі встановлюють рівною 930°С, час витримки - 43±1 хвилину. Після термообробки, у процесі якої відбувається оплавлення, спікання та кристалізація, піддон з формами виводять з-під ковпакової печі і накривають теплоізольованою кришкою. У такому стані піддон з формами і кришкою витримують 7,5-7,8 годин, протягом яких відбувається відпал і охолоджування плит. Після цього знімають теплоізольовану кришку та охолоджують плити декоративнооблицювального матеріалу до температури навколишнього середовища. Після охолоджування плити витягують з форм і торцеві поверхні плит піддають механічній обробці для одержання плит з точними розмірами 300x400x12мм. Приклад №2 (Фіг.5, поз.1) Пророблюють всі операції, що і у прикладі І, але перед встановленням форм у заглиблення теплоізольованого піддону на всю лицьову поверхню однорідного шару з суміші кольорового грануляту і кварцового піску додатково насипають рівномірний шар кварцового піску, товщиною 1-3мм. Після спікання надлишок кварцового піску з верхнього шару легко видаляється жорсткою щіткою. При цьому утворюється поверхневий шорсткий шар з вмістом кварцового піску 100ваг.%, вплавлений у склогранулят. Приклад №3 (Фіг.5, поз. 2, 3 і 4 сірі ділянки) Пророблюють всі операції, що і у прикладі 1, але перед встановленням форм у заглиблення теплоізольованого піддону на частину ділянок лицьової поверхні однорідного шару з суміші кольорового грануляту і кварцового піску додатково насипають рівномірний шар кварцового піску за допомогою трафарету. При цьому кількість кварцового піску у різних частинах лицьового шару буде складати від 15 до 100ваг.%. У таблиці №1 приведений склад зеленого склогрануляту з вмістом у вихідній суміші кварцового піску 15,0ваг.%. З таблиці №1 видно, що одношаровий декоративно-облицювальний матеріал, одержаний у цьому прикладі, має коефіцієнт лінійного теплового розширення 102,5x10-71/°С і відрізняється від коефіцієнта лінійного теплового розширення бетону [Куазіс А.П. «Залізобетонні і кам'яні конструкції» М. 1998р. с30] не більше, ніж на ±2,5%, що забезпечує монолітну конструкцію декоративно-облицювального матеріалу та бетону, а це, у свою чергу, у декілька разів підвищує експлуатаційні властивості (термін служби) облицювання з запропонованого декоративно-облицювального матеріалу на бетоні. Була встановлена залежність шорсткості поверхні від попередньої товщини шару кварцового піску на поверхні плити та величини гранул склогрануляту. Чим товстіше шар кварцового піску, що наноситься, і крупніше частинки склогрануляту, тим більш шорстка лицьова поверхня декоративно-облицювального матеріалу. Максимально шорстку поверхню лицьової поверхні декоративно-облицювального матеріалу, яку вдалося одержати, має шорсткість Rmax 1560 (ГОСТ 2789-73), тобто дослідження лицьової поверхні плит на універсальному вимірювальному мікроскопі дало висоту профілю шорсткості "Н" або відстань між самою верхньою і самою нижньою точками поверхні зразків - 1560мкм. Дослідження максимальної шорсткості лицьової поверхні відомого двошарового декоративнооблицювального матеріал)' з лицьовим шаром з склогрануляту («склокремнезит") з дзеркальним блиском поверхні (зразок «№1»). прототип було проведено на профілографі-профілометрі моделі 252. Профілограми, одержані при дослідженні зразка "№1", приведені на фіг.6 при вертикальному збільшенні 5000, з горизонтальним збільшенням 50. Максимальна висота шорсткості лицьової дзеркальної поверхні складала 6,4мкм. Таблиця 1 Склад кольорового склогрануляту - компоненти Склад склогрануляту зеленого кольору (ваг.%) 66,3 1,5 5,4 18,5 2,0 0,7 1,0 4,6 SiO2 B2O3 K2O Na2O MgO CuO Cr2O3 F2 Коефіцієнт лінійного теплового розширення 101 кольорового склогрануляту х -7 10 1/°С Вміст кварцового піску у 15 суміші (ваг.%) Коефіцієнт лінійного теплового розширення 102,5 декоративно-облицювального -7 матеріалу х 10 1/°С На фіг.7 приведені профілограми зразка №2 (Приклад №1) (чорні ділянки на фіг.5, поз.2). Максимальна висота і шорсткість лицьової поверхні склала 27мкм. При цьому плити мали матову (з дифузним розсіянням світла) злегка шорстку на дотик поверхню. Дзеркальний блиск фактично був відсутній. По фактурі плити, одержані з однорідної суміші на основі гранул чорного скла у суміші з кварцовим піском (15ваг.%), наближалися до природного граніту «габбро». Декоративно-облицювальний матеріал, одержаний з однорідної суміші білого глушеного склогрануляту у суміші з кварцовим піском (15ваг.%) по фактурі наближався до білого природного мармуру. На фіг.5 (поз.2, 3 і 4) показаний приклад №3, коли тільки на окремі ділянки поверхні відформованої плити по трафарету до спікання та кристалізації наносили рівномірний шар кварцового піску (100ваг.%). Після спікання надлишок кварцового піску з верхнього (трафаретного) шару легко видалявся жорсткою щіткою. При цьому на поверхні одержували малюнок з комбінації поверхонь з різною мірою шорсткості. На фіг.5 (поз.3) показаний кам'яний килимок (поз.4) - кам'яна доріжка. Аналогічним способом були одержані сходини з шорсткою смугою та інші елементи настінного і підлогового дизайну. У таблиці 2 приведені порівняльні фізико-механічні, термічні та експлуатаційні властивості запропонованого одношарового декоративно-облицювального матеріалу та відомого двошарового декоративно-облицювального матеріалу («склокремнезиту»). Таблиця 2 №п/п Характеристика 1 2 Щільність Водовбирання Межа міцності на стиснення Коефіцієнт лінійного теплового розширення Термостійкість Стираність 3 4 5 6 Прототип -двошаровий Запропонований у винаході Одиниця декоративноодношаровий декоративновимірювання облицювальний матеріал облицювальний матеріал («склокремнезит») 3 г/см 2,4 (4) 2,42 % 0,24 (3) 0,13 кг/см2 260 (3) 320 х 10-71/°С 116-124(4) 97,5-102,5 °С г/см2 300 (4) 0,81 (1) 450 0,06 *(1) (Авторське свідоцтво СРСР №1806107, кл. С03С14/00, 1993р.) (3) (Авторське свідоцтво СРСР №546569, кл. С03В5/00, 1974р.) (4) (Биков A.C. «Склокремнезит. Технологія застосування у будівництві». М. 1994р. С.76 і 81) З таблиці 2 слідує, що запропонований у винаході одношаровий по всій товщині декоративно облицювальний матеріал з рівномірно розподіленими компонентами: кольоровим склогранулятом і вогнетривким наповнювачем з вмістом останнього від 15 до 100ваг.% з різною шорсткістю лицьової поверхні являє собою матеріал, який не розшаровується, дифузно відбиває світлові промені, не ковзає, а за характеристиками перевершує відомий двошаровий декоративно-облицювальний матеріал «склокремнезит»: за межею міцності на стиснення у 1,23 рази, за термостійкістю - у 2,1 рази, за водовбиранням - у 1,85 рази та за стираністю - у 13,5 рази. Даний винахід може бути використаний у цивільному та промисловому будівництві, зокрема, для облицювання зовнішніх і внутрішніх стін будівель, як підлогове покриття, а також для меблевої промисловості, зокрема, для виготовлення стільниць, для виготовлення довговічних художніх виробів і тому подібного.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for a continuous production of decorative and facing slabs and a plant for realizing the same, a decorative and facing material

Назва патенту російськоюСпособ непрерывного изготовления декоративно-облицовочных плит и установка для его осуществления, декоративно-облицовочный материал

Автори російськоюРЕЗНИК Валентин Юрьевич, АХАПКИН Константин Викторович, ГРИЩЕНКО Сергей Евгеньевич, МЕЛЕШКО Виктор Михайлович, ШИТУЕВА Ирина Владимировна

МПК / Мітки

МПК: C03B 19/00, C03B 31/00, C03B 25/00

Мітки: установка, здійснення, матеріал, безперервного, декоративно-облицювальних, декоративно-облицювальний, спосіб, виготовлення, плит

Код посилання

<a href="https://ua.patents.su/10-64040-sposib-bezperervnogo-vigotovlennya-dekorativno-oblicyuvalnikh-plit-i-ustanovka-dlya-jjogo-zdijjsnennya-dekorativno-oblicyuvalnijj-material.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного виготовлення декоративно-облицювальних плит і установка для його здійснення, декоративно-облицювальний матеріал</a>

Попередній патент: Препарат “каплаестрол” та спосіб його використання для профілактики внутрішньоутробної гіпотрофії телят та патологічних родів у корів

Наступний патент: Спікальний візок агломераційної машини

Випадковий патент: Пристрій керування збуреним рухом пружно-деформованої ракети-носія навколо центру мас