Спосіб одержання мікрошаруватих термостабільних матеріалів

Формула / Реферат

1. Спосіб одержання мікрошаруватих термостабільних матеріалів, що включає послідовне осадження у вакуумі на підігріту основу, що обертається, шарів вихідних матеріалів, що випаровують з тиглів, який відрізняється тим, що основу підігрівають до температури, яка дорівнює або вище 0,3 температури плавлення матеріалу найменш тугоплавкого з матеріалів осадження, а на межі розділу осаджуваних шарів матеріалів, що чергуються, формують перехідну зону з товщиною від 0,001 до 0,005 мм із плавним концентраційним переходом хімічного складу від матеріалу одного шару до матеріалу іншого шару.

2. Спосіб за п. 1, який відрізняється тим, що відстань до поверхні, на яку здійснюють осадження, повинна дорівнювати 0,55 - 0,8 відстані між центрами тиглів, з яких випаровують вихідні матеріали.

3. Спосіб за п. 1 або 2, який відрізняється тим, що відстань між центрам тиглів, з яких випаровують вихідні матеріали, повинна дорівнювати 0,55 - 0,8 діаметра підкладки, на яку здійснюють осадження.

4. Спосіб за будь-яким з пп. 1 - 3, який відрізняється тим, що швидкість обертання основи, в відносних одиницях, повинна бути в 3 - 5 разів вищою, ніж сумарна швидкість осадження потоку пари вихідних матеріалів.

5. Спосіб за будь-яким з пп. 1 - 4, який відрізняється тим, що рівень шорсткості основи, на яку здійснюють осадження, повинен бути не більше 0,63 ra.

Текст

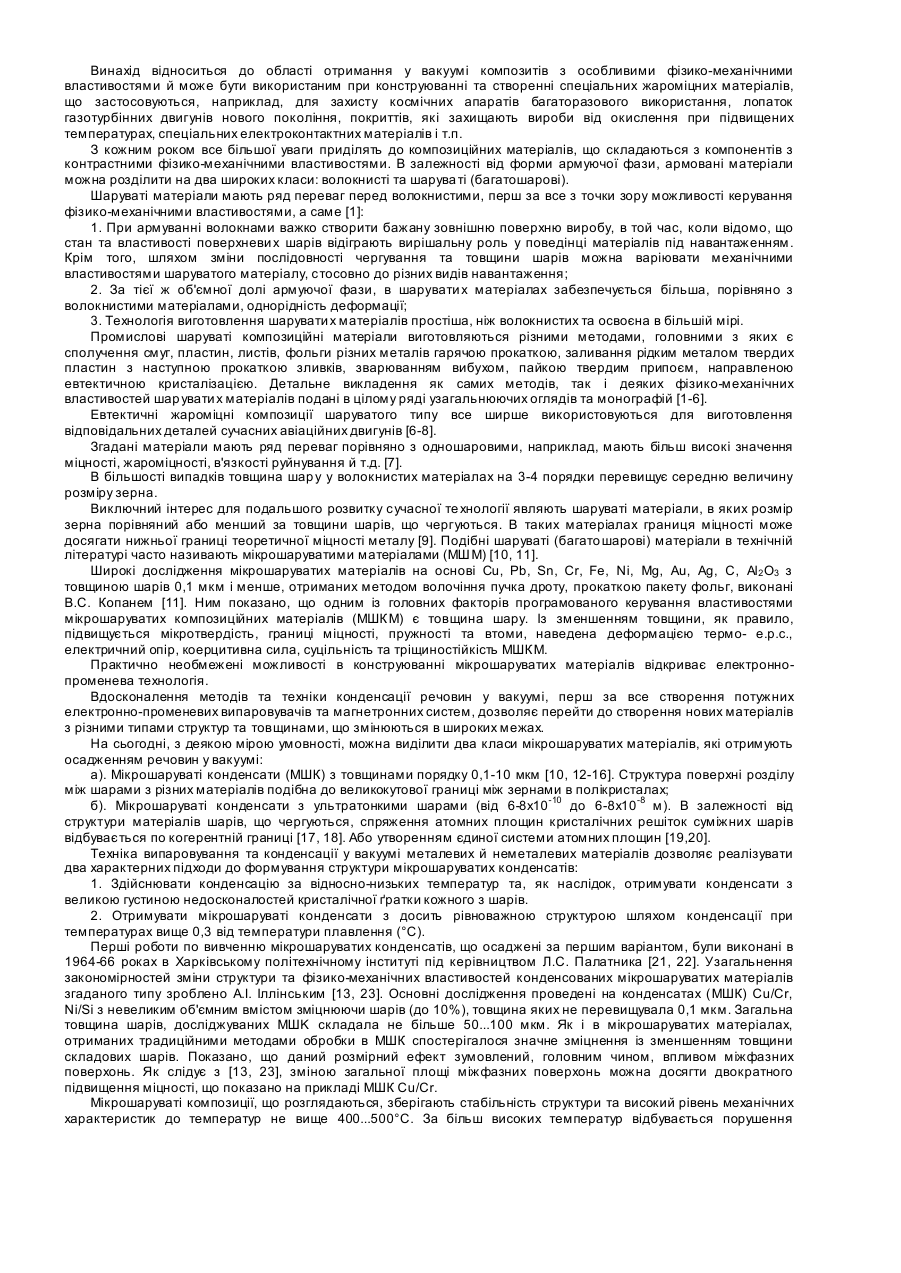

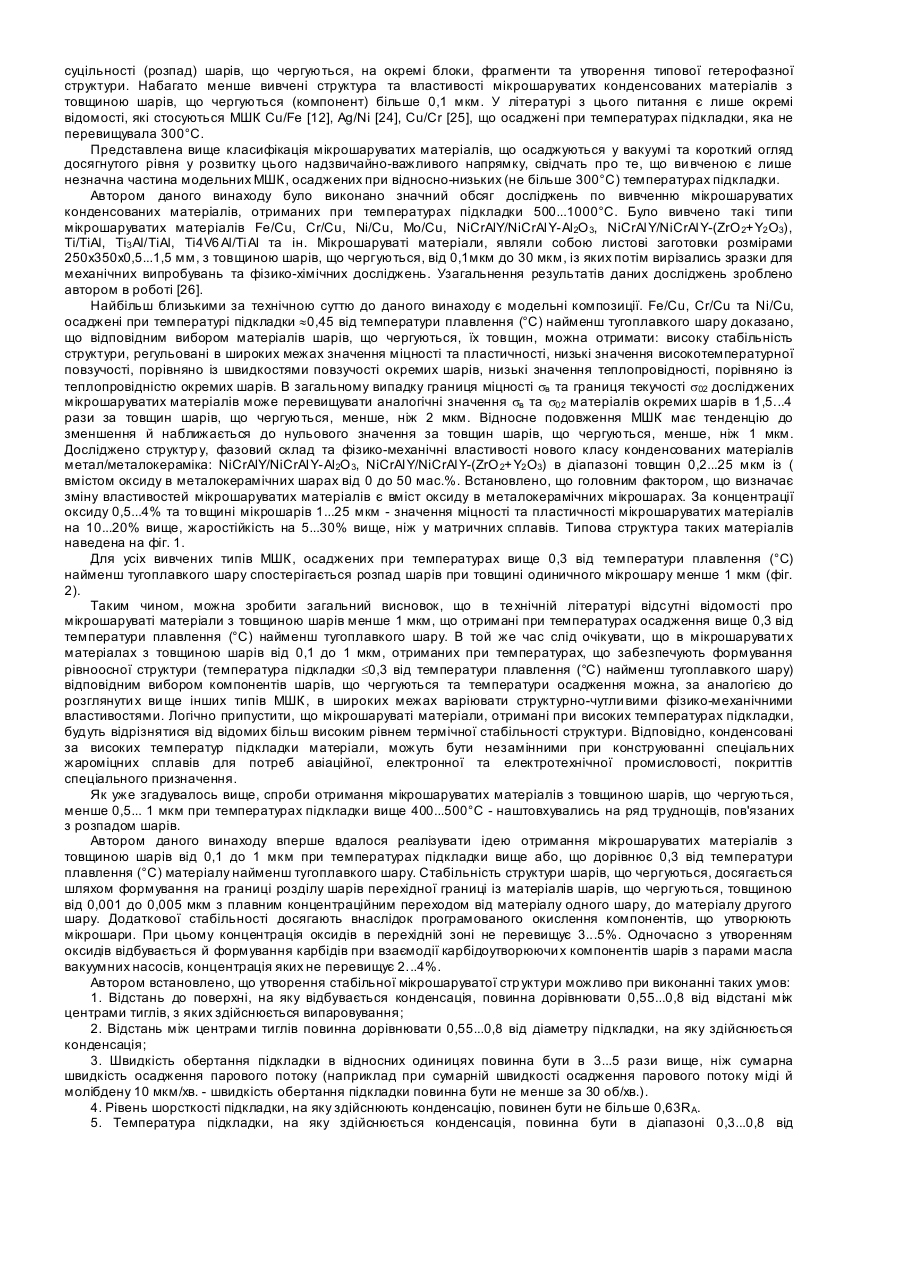

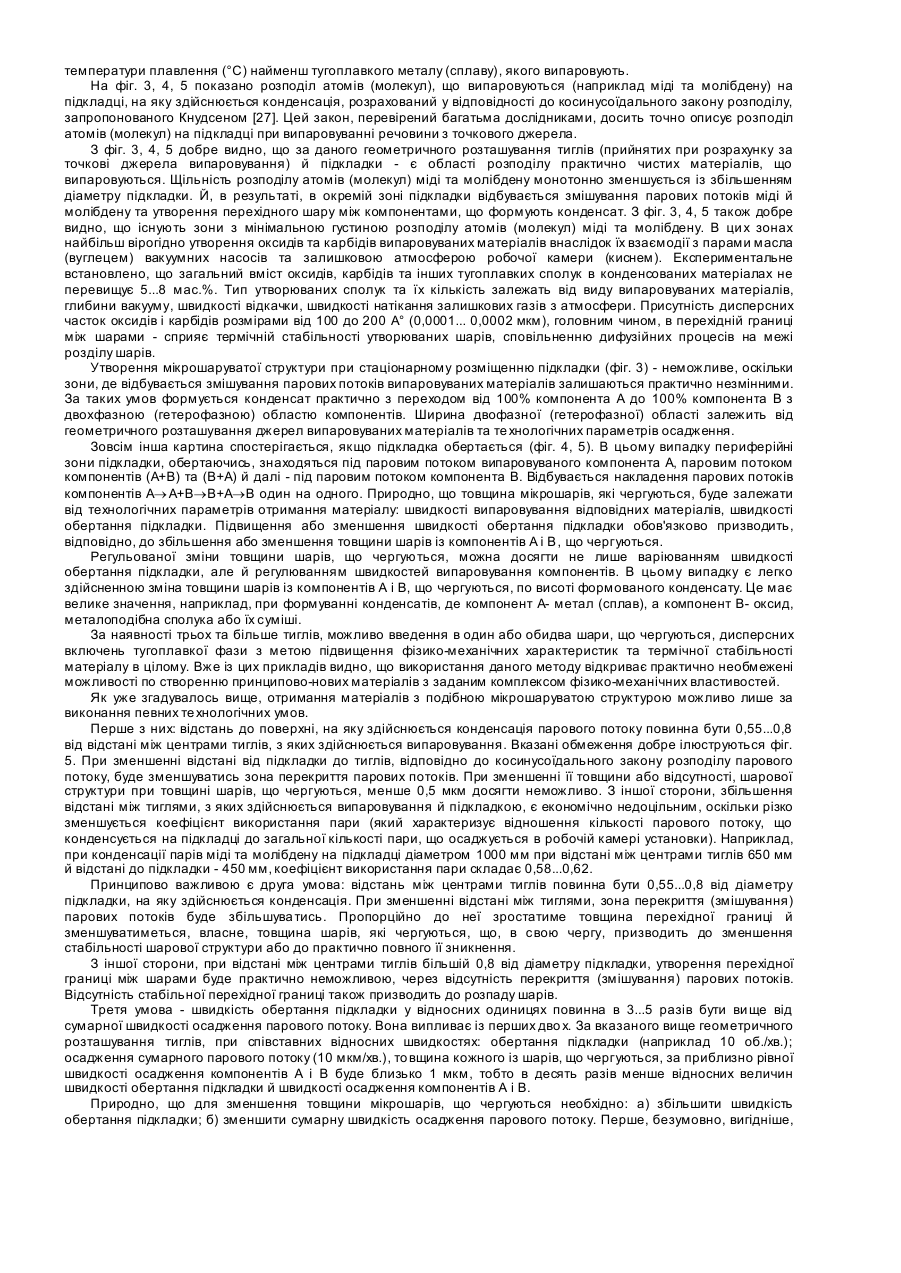

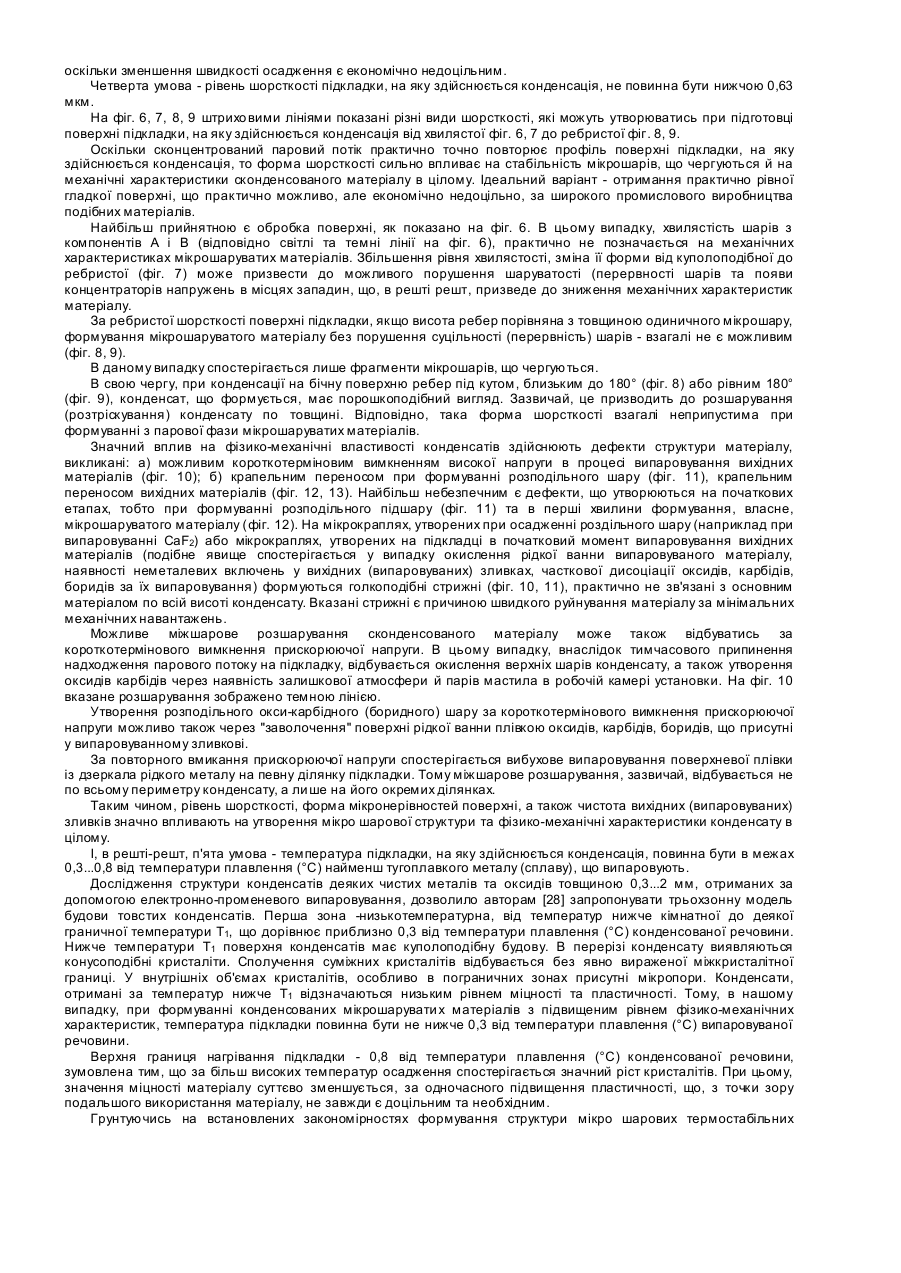

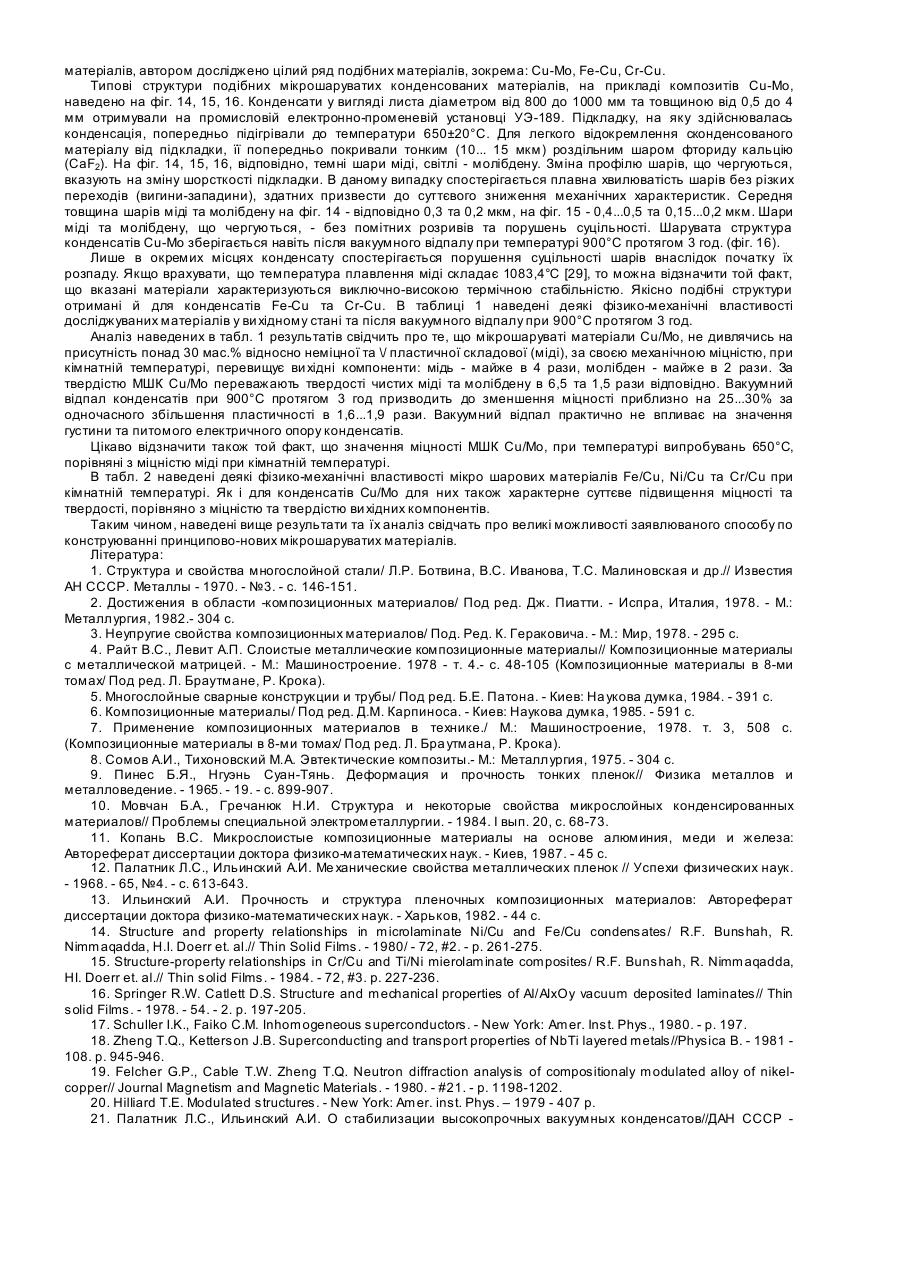

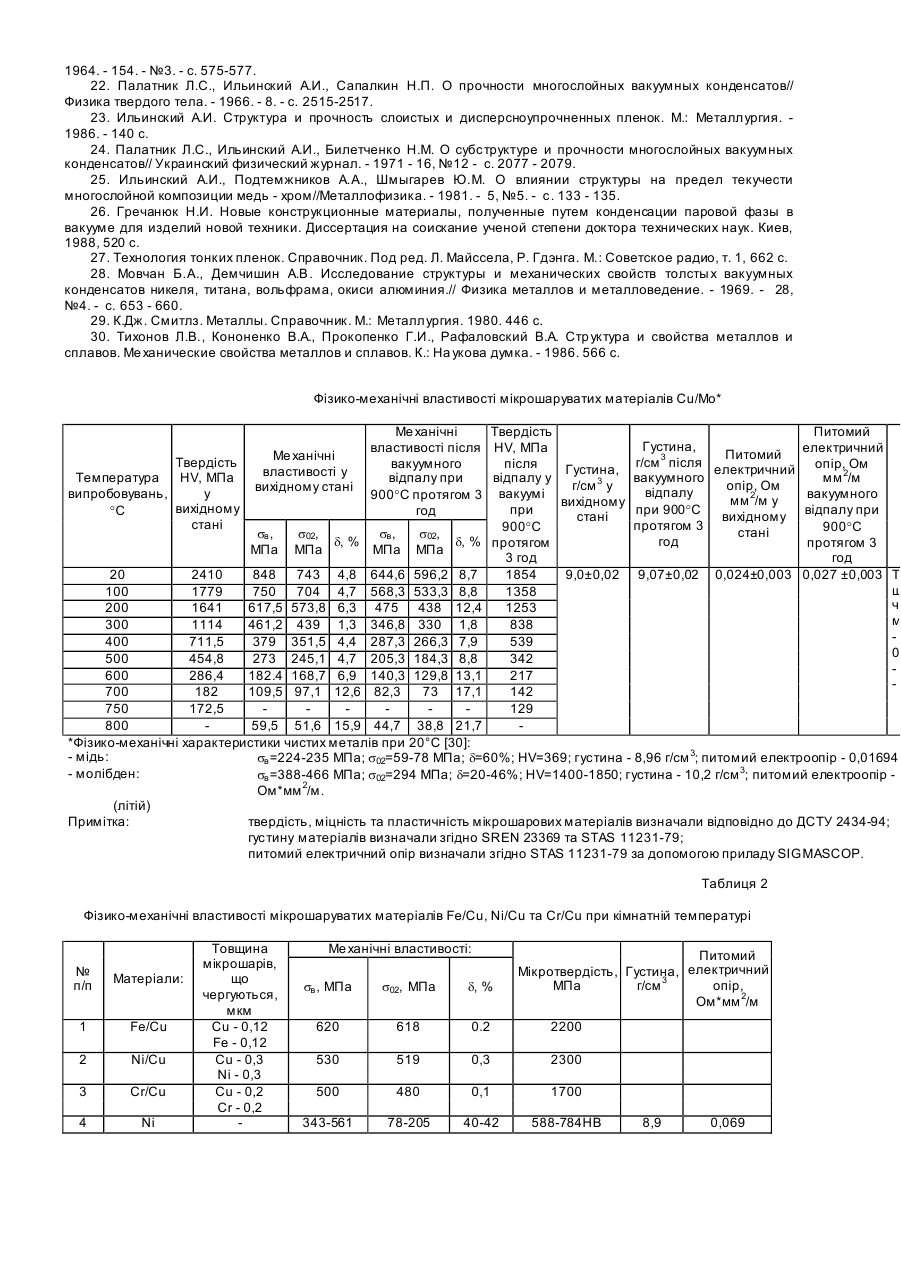

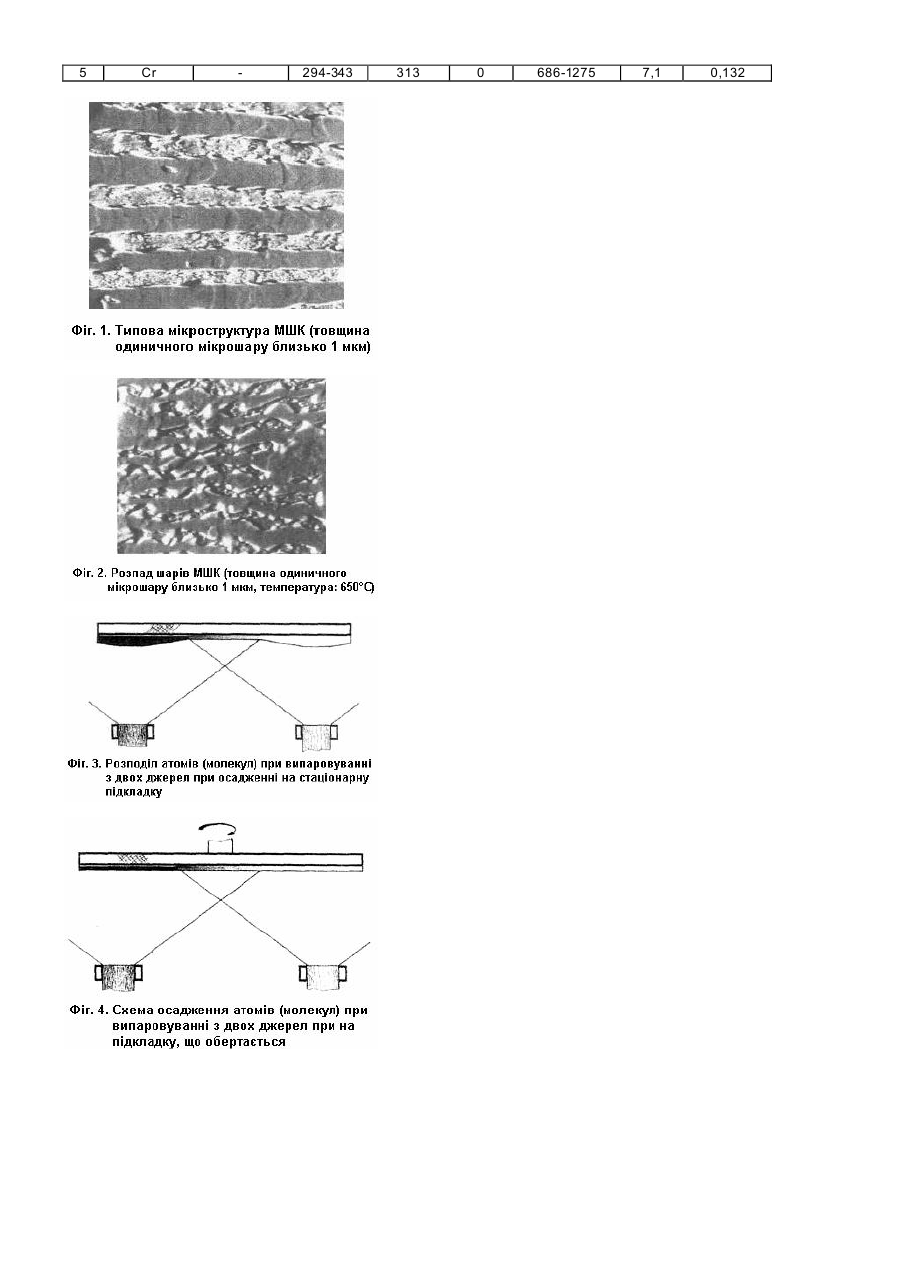

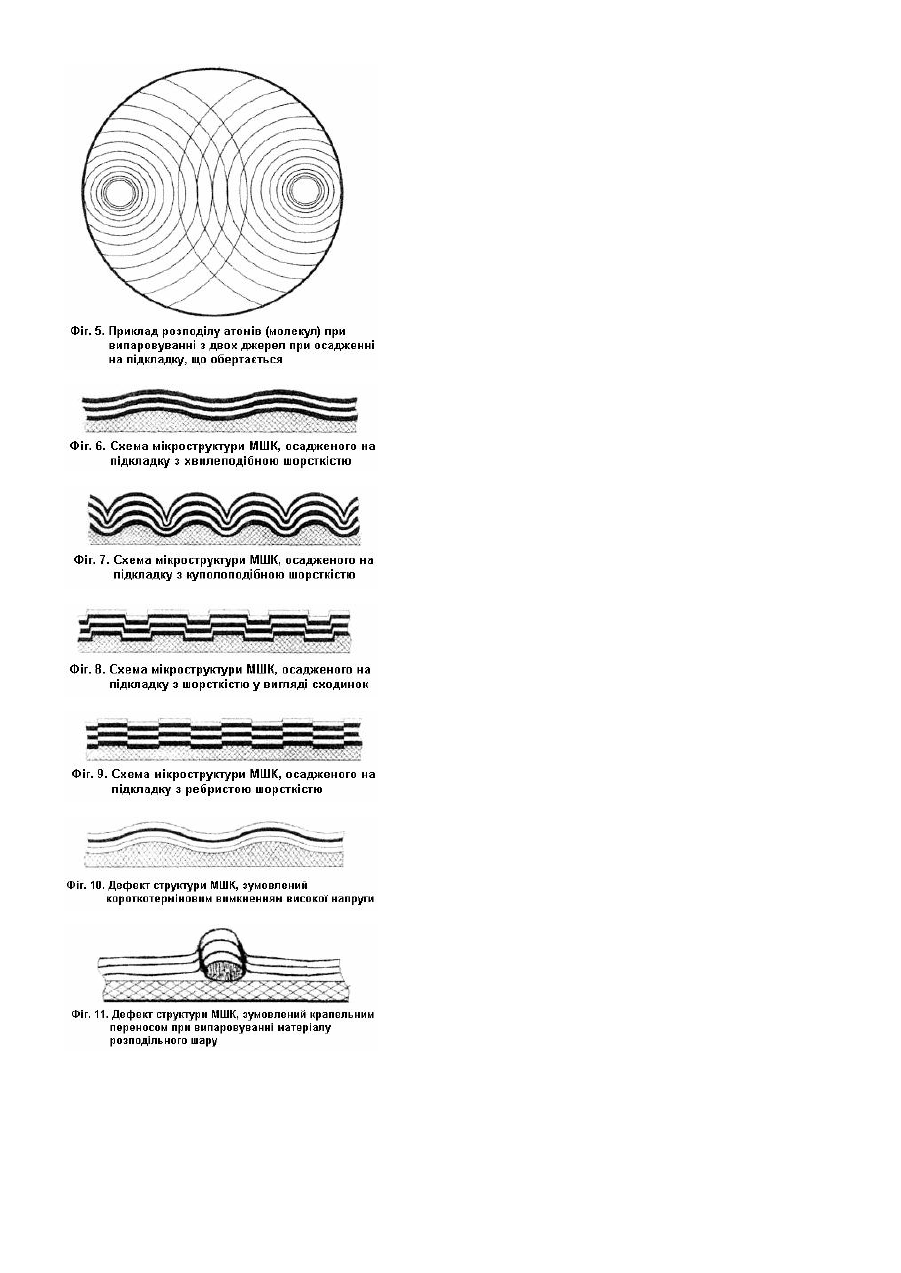

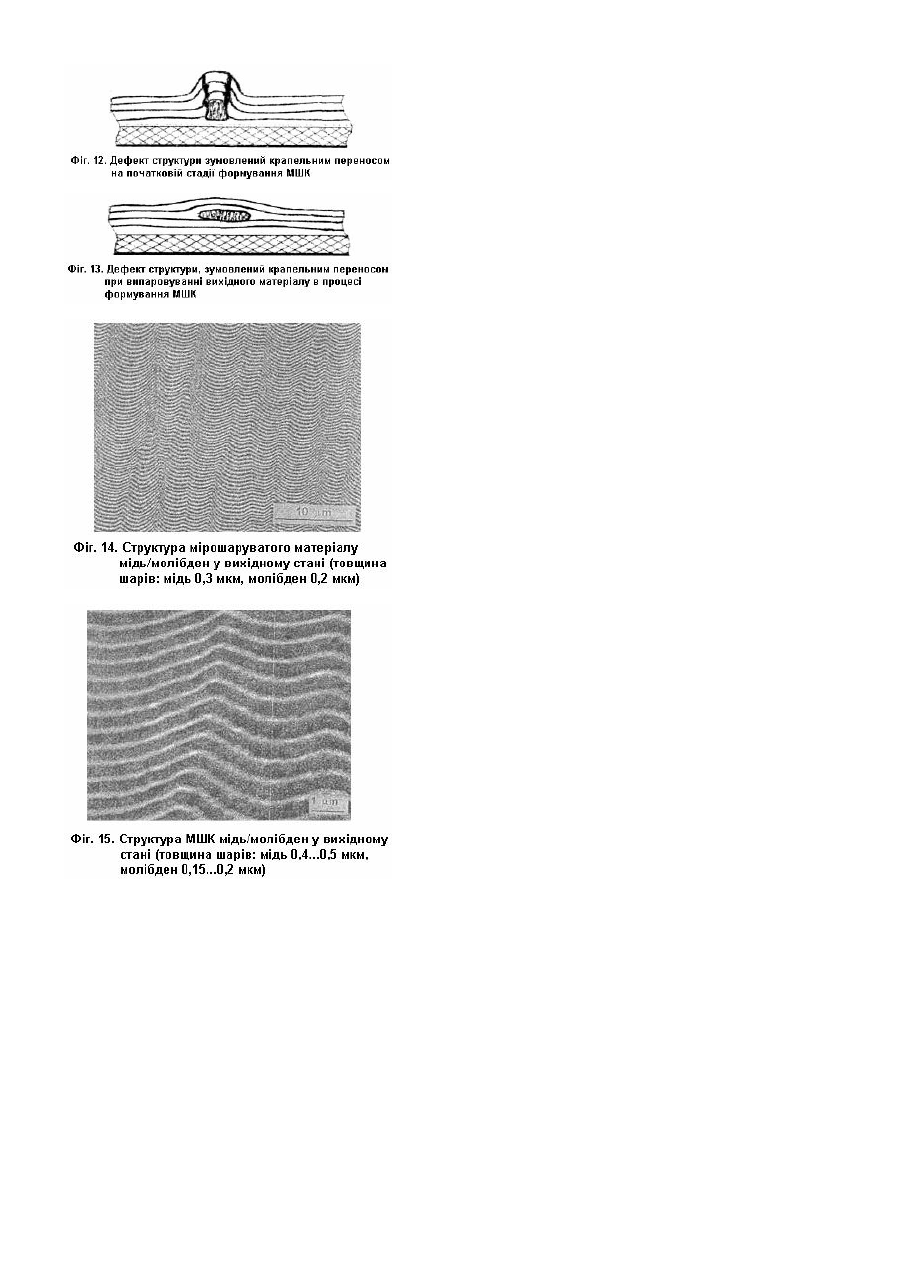

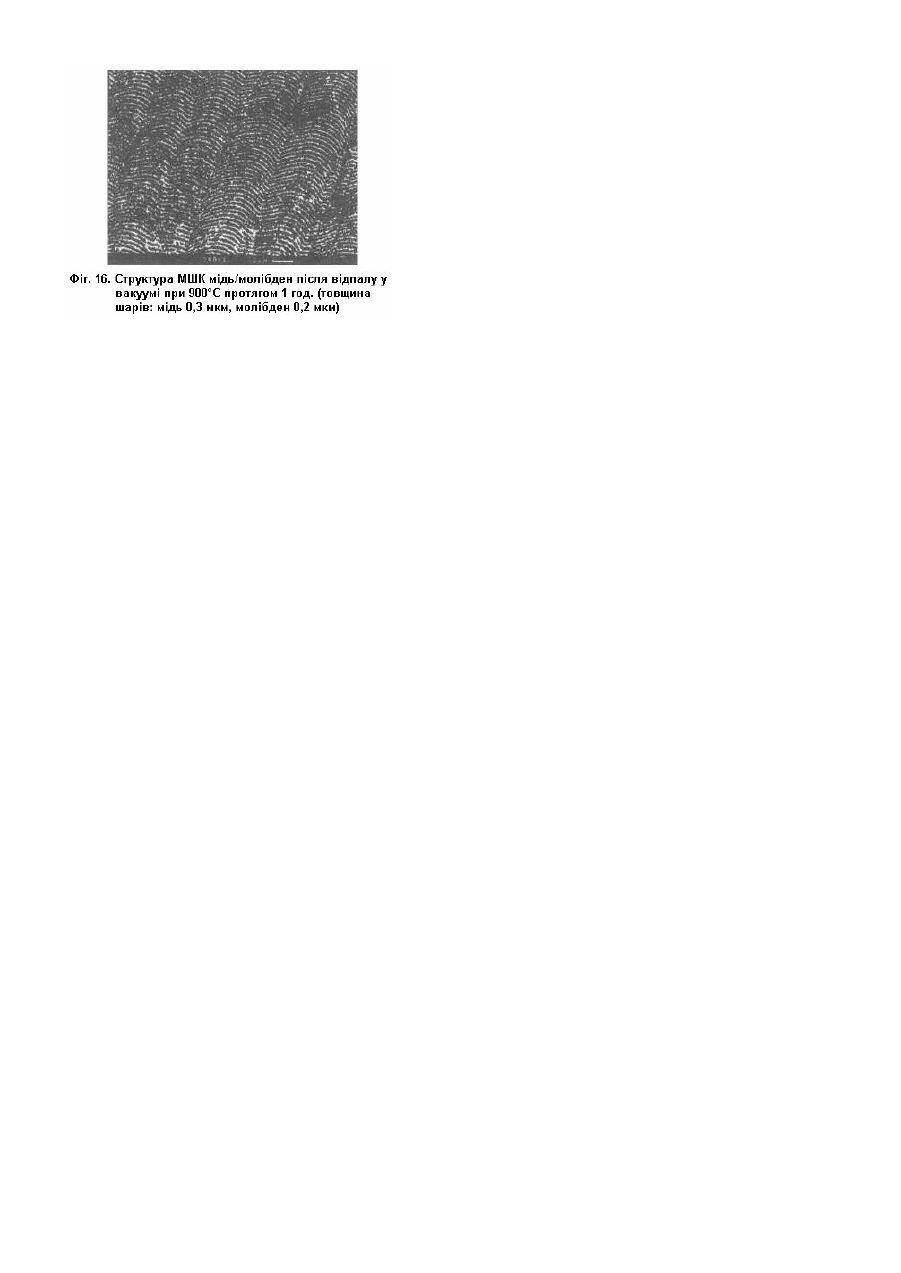

Винахід відноситься до області отримання у вакуумі композитів з особливими фізико-механічними властивостями й може бути використаним при конструюванні та створенні спеціальних жароміцних матеріалів, що застосовуються, наприклад, для захисту космічних апаратів багаторазового використання, лопаток газотурбінних двигунів нового покоління, покриттів, які захищають вироби від окислення при підвищених температурах, спеціальних електроконтактних матеріалів і т.п. З кожним роком все більшої уваги приділять до композиційних матеріалів, що складаються з компонентів з контрастними фізико-механічними властивостями. В залежності від форми армуючої фази, армовані матеріали можна розділити на два широких класи: волокнисті та шарува ті (багатошарові). Шаруваті матеріали мають ряд переваг перед волокнистими, перш за все з точки зору можливості керування фізико-механічними властивостями, а саме [1]: 1. При армуванні волокнами важко створити бажану зовнішню поверхню виробу, в той час, коли відомо, що стан та властивості поверхневи х шарів відіграють вирішальну роль у поведінці матеріалів під навантаженням. Крім того, шляхом зміни послідовності чергування та товщини шарів можна варіювати механічними властивостями шаруватого матеріалу, стосовно до різних видів навантаження; 2. За тієї ж об'ємної долі армуючої фази, в шарувати х матеріалах забезпечується більша, порівняно з волокнистими матеріалами, однорідність деформації; 3. Технологія виготовлення шарувати х матеріалів простіша, ніж волокнистих та освоєна в більшій мірі. Промислові шаруваті композиційні матеріали виготовляються різними методами, головними з яких є сполучення смуг, пластин, листів, фольги різних металів гарячою прокаткою, заливання рідким металом твердих пластин з наступною прокаткою зливків, зварюванням вибухом, пайкою твердим припоєм, направленою евтектичною кристалізацією. Детальне викладення як самих методів, так і деяких фізико-механічних властивостей шар увати х матеріалів подані в цілому ряді узагальнюючих оглядів та монографій [1-6]. Евтектичні жароміцні композиції шаруватого типу все ширше використовуються для виготовлення відповідальних деталей сучасних авіаційних двигунів [6-8]. Згадані матеріали мають ряд переваг порівняно з одношаровими, наприклад, мають більш високі значення міцності, жароміцності, в'язкості руйнування й т.д. [7]. В більшості випадків товщина шар у у волокнистих матеріалах на 3-4 порядки перевищує середню величину розміру зерна. Виключний інтерес для подальшого розвитку сучасної те хнології являють шаруваті матеріали, в яких розмір зерна порівняний або менший за товщини шарів, що чергуються. В таких матеріалах границя міцності може досягати нижньої границі теоретичної міцності металу [9]. Подібні шаруваті (багато шарові) матеріали в технічній літературі часто називають мікрошаруватими матеріалами (МШМ) [10, 11]. Широкі дослідження мікрошаруватих матеріалів на основі Cu, Pb, Sn, Cr, Fe, Ni, Mg, Au, Ag, C, Аl2 O3 з товщиною шарів 0,1 мкм і менше, отриманих методом волочіння пучка дроту, прокаткою пакету фольг, виконані B.C. Копанем [11]. Ним показано, що одним із головних факторів програмованого керування властивостями мікрошаруватих композиційних матеріалів (МШКМ) є товщина шару. Із зменшенням товщини, як правило, підвищується мікротвердість, границі міцності, пружності та втоми, наведена деформацією термо- е.р.с., електричний опір, коерцитивна сила, суцільність та тріщиностійкість МШКМ. Практично необмежені можливості в конструюванні мікрошаруватих матеріалів відкриває електроннопроменева технологія. Вдосконалення методів та техніки конденсації речовин у вакуумі, перш за все створення потужних електронно-променевих випаровувачів та магнетронних систем, дозволяє перейти до створення нових матеріалів з різними типами структур та товщинами, що змінюються в широких межах. На сьогодні, з деякою мірою умовності, можна виділити два класи мікрошаруватих матеріалів, які отримують осадженням речовин у вакуумі: а). Мікрошаруваті конденсати (МШК) з товщинами порядку 0,1-10 мкм [10, 12-16]. Структура поверхні розділу між шарами з різних матеріалів подібна до великокутової границі між зернами в полікристалах; б). Мікрошаруваті конденсати з ультратонкими шарами (від 6-8х10-10 до 6-8х10-8 м). В залежності від структури матеріалів шарів, що чергуються, спряження атомних площин кристалічних решіток суміжних шарів відбувається по когерентній границі [17, 18]. Або утворенням єдиної системи атомних площин [19,20]. Техніка випаровування та конденсації у вакуумі металевих й неметалевих матеріалів дозволяє реалізувати два характерних підходи до формування структури мікрошаруватих конденсатів: 1. Здійснювати конденсацію за відносно-низьких температур та, як наслідок, отримувати конденсати з великою густиною недосконалостей кристалічної ґратки кожного з шарів. 2. Отримувати мікрошаруваті конденсати з досить рівноважною структурою шляхом конденсації при температурах вище 0,3 від температури плавлення (°С). Перші роботи по вивченню мікрошаруватих конденсатів, що осаджені за першим варіантом, були виконані в 1964-66 роках в Харківському політехнічному інституті під керівництвом Л.С. Палатника [21, 22]. Узагальнення закономірностей зміни структури та фізико-механічних властивостей конденсованих мікрошаруватих матеріалів згаданого типу зроблено A.I. Іллінським [13, 23]. Основні дослідження проведені на конденсатах (МШК) Cu/Cr, Ni/Si з невеликим об'ємним вмістом зміцнюючи шарів (до 10%), товщина яких не перевищувала 0,1 мкм. Загальна товщина шарів, досліджуваних ΜШΚ складала не більше 50...100 мкм. Як і в мікрошаруватих матеріалах, отриманих традиційними методами обробки в МШК спостерігалося значне зміцнення із зменшенням товщини складових шарів. Показано, що даний розмірний ефект зумовлений, головним чином, впливом міжфазних поверхонь. Як слідує з [13, 23], зміною загальної площі міжфазних поверхонь можна досягти двократного підвищення міцності, що показано на прикладі МШК Cu/Cr. Мікрошаруваті композиції, що розглядаються, зберігають стабільність структури та високий рівень механічних характеристик до температур не вище 400...500°С. За більш високих температур відбувається порушення суцільності (розпад) шарів, що чергуються, на окремі блоки, фрагменти та утворення типової гетерофазної структури. Набагато менше вивчені структура та властивості мікрошаруватих конденсованих матеріалів з товщиною шарів, що чергуються (компонент) більше 0,1 мкм. У літературі з цього питання є лише окремі відомості, які стосуються МШК Cu/Fe [12], Ag/Ni [24], Cu/Cr [25], що осаджені при температурах підкладки, яка не перевищувала 300°С. Представлена вище класифікація мікрошаруватих матеріалів, що осаджуються у вакуумі та короткий огляд досягнутого рівня у розвитку цього надзвичайно-важливого напрямку, свідчать про те, що ви вченою є лише незначна частина модельних МШК, осаджених при відносно-низьких (не більше 300°С) температурах підкладки. Автором даного винаходу було виконано значний обсяг досліджень по вивченню мікрошаруватих конденсованих матеріалів, отриманих при температурах підкладки 500...1000°С. Було вивчено такі типи мікрошаруватих матеріалів Fe/Cu, Cr/Cu, Ni/Cu, Mo/Cu, NiCrAlY/NiCrAl Y-Al2О 3, NiCrAl Y/NiCrAl Y-(ZrО 2+Y2 О3), Ti/TiAl, Ті3 Аl/ТіАl, Ti4V6 Al/Ti Al та ін. Мікрошаруваті матеріали, являли собою листові заготовки розмірами 250х350х0,5...1,5 мм, з товщиною шарів, що чергуються, від 0,1мкм до 30 мкм, із яких потім вирізались зразки для механічних випробувань та фізико-хімічних досліджень. Узагальнення результатів даних досліджень зроблено автором в роботі [26]. Найбільш близькими за технічною суттю до даного винаходу є модельні композиції. Fe/Cu, Cr/Cu та Ni/Cu, осаджені при температурі підкладки »0,45 від температури плавлення (°С) найменш тугоплавкого шару доказано, що відповідним вибором матеріалів шарів, що чергуються, їх товщин, можна отримати: високу стабільність структури, регульовані в широких межах значення міцності та пластичності, низькі значення високотемпературної повзучості, порівняно із швидкостями повзучості окремих шарів, низькі значення теплопровідності, порівняно із теплопровідністю окремих шарів. В загальному випадку границя міцності sв та границя текучості s02 досліджених мікрошаруватих матеріалів може перевищувати аналогічні значення sв та s02 матеріалів окремих шарів в 1,5...4 рази за товщин шарів, що чергуються, менше, ніж 2 мкм. Відносне подовження МШК має тенденцію до зменшення й наближається до нульового значення за товщин шарів, що чергуються, менше, ніж 1 мкм. Досліджено структур у, фазовий склад та фізико-механічні властивості нового класу конденсованих матеріалів метал/металокераміка: NiCrAlY/NiCrAl Y-Al2O 3, NiCrAl Y/NiCrAl Y-(ZrO 2+Y2 O3) в діапазоні товщин 0,2...25 мкм із ( вмістом оксиду в металокерамічних шарах від 0 до 50 мас.%. Встановлено, що головним фактором, що визначає зміну властивостей мікрошаруватих матеріалів є вміст оксиду в металокерамічних мікрошарах. За концентрації оксиду 0,5...4% та то вщині мікрошарів 1...25 мкм - значення міцності та пластичності мікрошаруватих матеріалів на 10...20% вище, жаростійкість на 5...30% вище, ніж у матричних сплавів. Типова структура таких матеріалів наведена на фіг. 1. Для усіх вивчених типів МШК, осаджених при температурах вище 0,3 від температури плавлення (°С) найменш тугоплавкого шару спостерігається розпад шарів при товщині одиничного мікрошару менше 1 мкм (фіг. 2). Таким чином, можна зробити загальний висновок, що в те хнічній літературі відсутні відомості про мікрошаруваті матеріали з товщиною шарів менше 1 мкм, що отримані при температурах осадження вище 0,3 від температури плавлення (°С) найменш тугоплавкого шару. В той же час слід очікувати, що в мікрошарувати х матеріалах з товщиною шарів від 0,1 до 1 мкм, отриманих при температурах, що забезпечують формування рівноосної структури (температура підкладки £0,3 від температури плавлення (°С) найменш тугоплавкого шару) відповідним вибором компонентів шарів, що чергуються та температури осадження можна, за аналогією до розглянути х ви ще інших типів МШК, в широких межах варіювати структурно-чутли вими фізико-механічними властивостями. Логічно припустити, що мікрошаруваті матеріали, отримані при високих температурах підкладки, будуть відрізнятися від відомих більш високим рівнем термічної стабільності структури. Відповідно, конденсовані за високих температур підкладки матеріали, можуть бути незамінними при конструюванні спеціальних жароміцних сплавів для потреб авіаційної, електронної та електротехнічної промисловості, покриттів спеціального призначення. Як уже згадувалось вище, спроби отримання мікрошаруватих матеріалів з товщиною шарів, що чергуються, менше 0,5... 1 мкм при температурах підкладки вище 400...500°С - наштовхувались на ряд труднощів, пов'язаних з розпадом шарів. Автором даного винаходу вперше вдалося реалізувати ідею отримання мікрошаруватих матеріалів з товщиною шарів від 0,1 до 1 мкм при температурах підкладки вище або, що дорівнює 0,3 від температури плавлення (°С) матеріалу найменш тугоплавкого шару. Стабільність структури шарів, що чергуються, досягається шляхом формування на границі розділу шарів перехідної границі із матеріалів шарів, що чергуються, товщиною від 0,001 до 0,005 мкм з плавним концентраційним переходом від матеріалу одного шару, до матеріалу другого шару. Додаткової стабільності досягають внаслідок програмованого окислення компонентів, що утворюють мікрошари. При цьому концентрація оксидів в перехідній зоні не перевищує 3...5%. Одночасно з утворенням оксидів відбувається й формування карбідів при взаємодії карбідоутворюючи х компонентів шарів з парами масла вакуумних насосів, концентрація яких не перевищує 2...4%. Автором встановлено, що утворення стабільної мікрошаруватої стр уктури можливо при виконанні таких умов: 1. Відстань до поверхні, на яку відбувається конденсація, повинна дорівнювати 0,55...0,8 від відстані між центрами тиглів, з яких здійснюється випаровування; 2. Відстань між центрами тиглів повинна дорівнювати 0,55...0,8 від діаметру підкладки, на яку здійснюється конденсація; 3. Швидкість обертання підкладки в відносних одиницях повинна бути в 3...5 рази вище, ніж сумарна швидкість осадження парового потоку (наприклад при сумарній швидкості осадження парового потоку міді й молібдену 10 мкм/хв. - швидкість обертання підкладки повинна бути не менше за 30 об/хв.). 4. Рівень шорсткості підкладки, на яку здійснюють конденсацію, повинен бути не більше 0,63R A. 5. Температура підкладки, на яку здійснюється конденсація, повинна бути в діапазоні 0,3...0,8 від температури плавлення (°С) найменш тугоплавкого металу (сплаву), якого випаровують. На фіг. 3, 4, 5 показано розподіл атомів (молекул), що випаровуються (наприклад міді та молібдену) на підкладці, на яку здійснюється конденсація, розрахований у відповідності до косинусоїдального закону розподілу, запропонованого Кнудсеном [27]. Цей закон, перевірений багатьма дослідниками, досить точно описує розподіл атомів (молекул) на підкладці при випаровуванні речовини з точкового джерела. З фіг. 3, 4, 5 добре видно, що за даного геометричного розташування тиглів (прийнятих при розрахунку за точкові джерела випаровування) й підкладки - є області розподілу практично чистих матеріалів, що випаровуються. Щільність розподілу атомів (молекул) міді та молібдену монотонно зменшується із збільшенням діаметру підкладки. Й, в результаті, в окремій зоні підкладки відбувається змішування парових потоків міді й молібдену та утворення перехідного шару між компонентами, що формують конденсат. З фіг. 3, 4, 5 також добре видно, що існують зони з мінімальною густиною розподілу атомів (молекул) міді та молібдену. В ци х зонах найбільш вірогідно утворення оксидів та карбідів випаровуваних матеріалів внаслідок їх взаємодії з парами масла (вуглецем) вакуумних насосів та залишковою атмосферою робочої камери (киснем). Експериментальне встановлено, що загальний вміст оксидів, карбідів та інших тугоплавких сполук в конденсованих матеріалах не перевищує 5...8 мас.%. Тип утворюваних сполук та їх кількість залежать від виду випаровуваних матеріалів, глибини вакууму, швидкості відкачки, швидкості натікання залишкових газів з атмосфери. Присутність дисперсних часток оксидів і карбідів розмірами від 100 до 200 А° (0,0001... 0,0002 мкм), головним чином, в перехідній границі між шарами - сприяє термічній стабільності утворюваних шарів, сповільненню дифузійних процесів на межі розділу шарів. Утворення мікрошаруватої структури при стаціонарному розміщенню підкладки (фіг. 3) - неможливе, оскільки зони, де відбувається змішування парових потоків випаровуваних матеріалів залишаються практично незмінними. За таких умов формується конденсат практично з переходом від 100% компонента А до 100% компонента В з двохфазною (гетерофазною) областю компонентів. Ширина двофазної (гетерофазної) області залежить від геометричного розташування джерел випаровуваних матеріалів та те хнологічних параметрів осадження. Зовсім інша картина спостерігається, якщо підкладка обертається (фіг. 4, 5). В цьому випадку периферійні зони підкладки, обертаючись, знаходяться під паровим потоком випаровуваного компонента А, паровим потоком компонентів (А+В) та (В+А) й далі - під паровим потоком компонента В. Відбувається накладення парових потоків компонентів А®А+В®В+А®В один на одного. Природно, що товщина мікрошарів, які чергуються, буде залежати від технологічних параметрів отримання матеріалу: швидкості випаровування відповідних матеріалів, швидкості обертання підкладки. Підвищення або зменшення швидкості обертання підкладки обов'язково призводить, відповідно, до збільшення або зменшення товщини шарів із компонентів А і В, що чергуються. Регульованої зміни товщини шарів, що чергуються, можна досягти не лише варіюванням швидкості обертання підкладки, але й регулюванням швидкостей випаровування компонентів. В цьому випадку є легко здійсненною зміна товщини шарів із компонентів А і В, що чергуються, по висоті формованого конденсату. Це має велике значення, наприклад, при формуванні конденсатів, де компонент А- метал (сплав), а компонент В- оксид, металоподібна сполука або їх суміші. За наявності трьох та більше тиглів, можливо введення в один або обидва шари, що чергуються, дисперсних включень тугоплавкої фази з метою підвищення фізико-механічних характеристик та термічної стабільності матеріалу в цілому. Вже із цих прикладів видно, що використання даного методу відкриває практично необмежені можливості по створенню принципово-нових матеріалів з заданим комплексом фізико-механічних властивостей. Як уже згадувалось вище, отримання матеріалів з подібною мікрошаруватою структурою можливо лише за виконання певних те хнологічних умов. Перше з них: відстань до поверхні, на яку здійснюється конденсація парового потоку повинна бути 0,55...0,8 від відстані між центрами тиглів, з яких здійснюється випаровування. Вказані обмеження добре ілюструються фіг. 5. При зменшенні відстані від підкладки до тиглів, відповідно до косинусоїдального закону розподілу парового потоку, буде зменшуватись зона перекриття парових потоків. При зменшенні її товщини або відсутності, шарової структури при товщині шарів, що чергуються, менше 0,5 мкм досягти неможливо. З іншої сторони, збільшення відстані між тиглями, з яких здійснюється випаровування й підкладкою, є економічно недоцільним, оскільки різко зменшується коефіцієнт використання пари (який характеризує відношення кількості парового потоку, що конденсується на підкладці до загальної кількості пари, що осаджується в робочій камері установки). Наприклад, при конденсації парів міді та молібдену на підкладці діаметром 1000 мм при відстані між центрами тиглів 650 мм й відстані до підкладки - 450 мм, коефіцієнт використання пари складає 0,58...0,62. Принципово важливою є друга умова: відстань між центрами тиглів повинна бути 0,55...0,8 від діаметру підкладки, на яку здійснюється конденсація. При зменшенні відстані між тиглями, зона перекриття (змішування) парових потоків буде збільшува тись. Пропорційно до неї зростатиме товщина перехідної границі й зменшуватиметься, власне, товщина шарів, які чергуються, що, в свою чергу, призводить до зменшення стабільності шарової структури або до практично повного її зникнення. З іншої сторони, при відстані між центрами тиглів більшій 0,8 від діаметру підкладки, утворення перехідної границі між шарами буде практично неможливою, через відсутність перекриття (змішування) парових потоків. Відсутність стабільної перехідної границі також призводить до розпаду шарів. Третя умова - швидкість обертання підкладки у відносних одиницях повинна в 3...5 разів бути ви ще від сумарної швидкості осадження парового потоку. Вона випливає із перших дво х. За вказаного вище геометричного розташування тиглів, при співставних відносних швидкостях: обертання підкладки (наприклад 10 об./хв.); осадження сумарного парового потоку (10 мкм/хв.), то вщина кожного із шарів, що чергуються, за приблизно рівної швидкості осадження компонентів А і В буде близько 1 мкм, тобто в десять разів менше відносних величин швидкості обертання підкладки й швидкості осадження компонентів А і В. Природно, що для зменшення товщини мікрошарів, що чергуються необхідно: а) збільшити швидкість обертання підкладки; б) зменшити сумарну швидкість осадження парового потоку. Перше, безумовно, вигідніше, оскільки зменшення швидкості осадження є економічно недоцільним. Четверта умова - рівень шорсткості підкладки, на яку здійснюється конденсація, не повинна бути нижчою 0,63 мкм. На фіг. 6, 7, 8, 9 штрихо вими лініями показані різні види шорсткості, які можуть утворюватись при підготовці поверхні підкладки, на яку здійснюється конденсація від хвилястої фіг. 6, 7 до ребристої фіг. 8, 9. Оскільки сконцентрований паровий потік практично точно повторює профіль поверхні підкладки, на яку здійснюється конденсація, то форма шорсткості сильно впливає на стабільність мікрошарів, що чергуються й на механічні характеристики сконденсованого матеріалу в цілому. Ідеальний варіант - отримання практично рівної гладкої поверхні, що практично можливо, але економічно недоцільно, за широкого промислового виробництва подібних матеріалів. Найбільш прийнятною є обробка поверхні, як показано на фіг. 6. В цьому випадку, хвилястість шарів з компонентів А і В (відповідно світлі та темні лінії на фіг. 6), практично не позначається на механічних характеристиках мікрошаруватих матеріалів. Збільшення рівня хвилястості, зміна її форми від куполоподібної до ребристої (фіг. 7) може призвести до можливого порушення шаруватості (перервності шарів та появи концентраторів напружень в місцях западин, що, в решті решт, призведе до зниження механічних характеристик матеріалу. За ребристої шорсткості поверхні підкладки, якщо висота ребер порівняна з товщиною одиничного мікрошару, формування мікрошаруватого матеріалу без порушення суцільності (перервність) шарів - взагалі не є можливим (фіг. 8, 9). В даному випадку спостерігається лише фрагменти мікрошарів, що чергуються. В свою чергу, при конденсації на бічну поверхню ребер під кутом, близьким до 180° (фіг. 8) або рівним 180° (фіг. 9), конденсат, що формується, має порошкоподібний вигляд. Зазвичай, це призводить до розшарування (розтріскування) конденсату по товщині. Відповідно, така форма шорсткості взагалі неприпустима при формуванні з парової фази мікрошаруватих матеріалів. Значний вплив на фізико-механічні властивості конденсатів здійснюють дефекти структури матеріалу, викликані: а) можливим короткотерміновим вимкненням високої напруги в процесі випаровування вихідних матеріалів (фіг. 10); б) крапельним переносом при формуванні розподільного шару (фіг. 11), крапельним переносом вихідних матеріалів (фіг. 12, 13). Найбільш небезпечним є дефекти, що утворюються на початкових етапах, тобто при формуванні розподільного підшару (фіг. 11) та в перші хвилини формування, власне, мікрошаруватого матеріалу (фіг. 12). На мікрокраплях, утворених при осадженні роздільного шару (наприклад при випаровуванні CaF2) або мікрокраплях, утворених на підкладці в початковий момент випаровування вихідних матеріалів (подібне явище спостерігається у випадку окислення рідкої ванни випаровуваного матеріалу, наявності неметалевих включень у вихідних (випаровуваних) зливках, часткової дисоціації оксидів, карбідів, боридів за їх випаровування) формуються голкоподібні стрижні (фіг. 10, 11), практично не зв'язані з основним матеріалом по всій висоті конденсату. Вказані стрижні є причиною швидкого руйнування матеріалу за мінімальних механічних навантажень. Можливе міжшарове розшарування сконденсованого матеріалу може також відбуватись за короткотермінового вимкнення прискорюючої напруги. В цьому випадку, внаслідок тимчасового припинення надходження парового потоку на підкладку, відбувається окислення верхніх шарів конденсату, а також утворення оксидів карбідів через наявність залишкової атмосфери й парів мастила в робочій камері установки. На фіг. 10 вказане розшарування зображено темною лінією. Утворення розподільного окси-карбідного (боридного) шару за короткотермінового вимкнення прискорюючої напруги можливо також через "заволочення" поверхні рідкої ванни плівкою оксидів, карбідів, боридів, що присутні у випаровуванному зливкові. За повторного вмикання прискорюючої напруги спостерігається вибухове випаровування поверхневої плівки із дзеркала рідкого металу на певну ділянку підкладки. Тому міжшарове розшарування, зазвичай, відбувається не по всьому периметру конденсату, а ли ше на його окремих ділянках. Таким чином, рівень шорсткості, форма мікронерівностей поверхні, а також чистота вихідних (випаровуваних) зливків значно впливають на утворення мікро шарової структури та фізико-механічні характеристики конденсату в цілому. І, в решті-решт, п'ята умова - температура підкладки, на яку здійснюється конденсація, повинна бути в межах 0,3...0,8 від температури плавлення (°С) найменш тугоплавкого металу (сплаву), що випаровують. Дослідження структури конденсатів деяких чистих металів та оксидів товщиною 0,3...2 мм, отриманих за допомогою електронно-променевого випаровування, дозволило авторам [28] запропонувати трьохзонну модель будови товстих конденсатів. Перша зона -низькотемпературна, від температур нижче кімнатної до деякої граничної температури Т1, що дорівнює приблизно 0,3 від температури плавлення (°С) конденсованої речовини. Нижче температури Т1 поверхня конденсатів має куполоподібну будову. В перерізі конденсату виявляються конусоподібні кристаліти. Сполучення суміжних кристалітів відбувається без явно вираженої міжкристалітної границі. У внутрішніх об'ємах кристалітів, особливо в пограничних зонах присутні мікропори. Конденсати, отримані за температур нижче Т1 відзначаються низьким рівнем міцності та пластичності. Тому, в нашому випадку, при формуванні конденсованих мікрошарувати х матеріалів з підвищеним рівнем фізико-механічних характеристик, температура підкладки повинна бути не нижче 0,3 від температури плавлення (°С) випаровуваної речовини. Верхня границя нагрівання підкладки - 0,8 від температури плавлення (°С) конденсованої речовини, зумовлена тим, що за більш високих температур осадження спостерігається значний ріст кристалітів. При цьому, значення міцності матеріалу суттєво зменшується, за одночасного підвищення пластичності, що, з точки зору подальшого використання матеріалу, не завжди є доцільним та необхідним. Грунтуючись на встановлених закономірностях формування структури мікро шарових термостабільних матеріалів, автором досліджено цілий ряд подібних матеріалів, зокрема: Cu-Mo, Fe-Cu, Сr-Сu. Типові структури подібних мікрошаруватих конденсованих матеріалів, на прикладі композитів Cu-Mo, наведено на фіг. 14, 15, 16. Конденсати у вигляді листа діаметром від 800 до 1000 мм та товщиною від 0,5 до 4 мм отримували на промисловій електронно-променевій установці УЭ-189. Підкладку, на яку здійснювалась конденсація, попередньо підігрівали до температури 650±20°С. Для легкого відокремлення сконденсованого матеріалу від підкладки, її попередньо покривали тонким (10... 15 мкм) роздільним шаром фториду кальцію (CaF2). На фіг. 14, 15, 16, відповідно, темні шари міді, світлі - молібдену. Зміна профілю шарів, що чергуються, вказують на зміну шорсткості підкладки. В даному випадку спостерігається плавна хвилюватість шарів без різких переходів (вигини-западини), здатних призвести до суттєвого зниження механічних характеристик. Середня товщина шарів міді та молібдену на фіг. 14 - відповідно 0,3 та 0,2 мкм, на фіг. 15 - 0,4...0,5 та 0,15...0,2 мкм. Шари міді та молібдену, що чергуються, - без помітних розривів та порушень суцільності. Шарувата структура конденсатів Cu-Mo зберігається навіть після вакуумного відпалу при температурі 900°С протягом 3 год. (фіг. 16). Лише в окремих місцях конденсату спостерігається порушення суцільності шарів внаслідок початку їх розпаду. Якщо врахувати, що температура плавлення міді складає 1083,4°С [29], то можна відзначити той факт, що вказані матеріали характеризуються виключно-високою термічною стабільністю. Якісно подібні структури отримані й для конденсатів Fe-Cu та Cr-Cu. В таблиці 1 наведені деякі фізико-механічні властивості досліджуваних матеріалів у ви хідному стані та після вакуумного відпалу при 900°С протягом 3 год. Аналіз наведених в табл. 1 результатів свідчить про те, що мікрошаруваті матеріали Сu/Мо, не дивлячись на присутність понад 30 мас.% відносно неміцної та \/ пластичної складової (міді), за своєю механічною міцністю, при кімнатній температурі, перевищує ви хідні компоненти: мідь - майже в 4 рази, молібден - майже в 2 рази. За твердістю МШК Сu/Мо переважають твердості чистих міді та молібдену в 6,5 та 1,5 рази відповідно. Вакуумний відпал конденсатів при 900°С протягом 3 год призводить до зменшення міцності приблизно на 25...30% за одночасного збільшення пластичності в 1,6...1,9 рази. Вакуумний відпал практично не впливає на значення густини та питомого електричного опору конденсатів. Цікаво відзначити також той факт, що значення міцності МШК Сu/Мо, при температурі випробувань 650°С, порівняні з міцністю міді при кімнатній температурі. В табл. 2 наведені деякі фізико-механічні властивості мікро шарових матеріалів Fe/Cu, Ni/Cu та Cr/Cu при кімнатній температурі. Як і для конденсатів Сu/Мо для них також характерне суттєве підвищення міцності та твердості, порівняно з міцністю та твердістю ви хідних компонентів. Таким чином, наведені вище результати та їх аналіз свідчать про великі можливості заявлюваного способу по конструюванні принципово-нових мікрошаруватих матеріалів. Література: 1. Структура и свойства многослойной стали/ Л.Р. Ботвина, B.C. Иванова, Т.С. Малиновская и др.// Известия АН СССР. Металлы - 1970. - №3. - с. 146-151. 2. Достижения в области -композиционных материалов/ Под ред. Дж. Пиатти. - Испра, Италия, 1978. - Μ.: Металлургия, 1982.- 304 с. 3. Неупругие свойства композиционных материалов/ Под. Ред. К. Гераковича. - М.: Мир, 1978. - 295 с. 4. Райт B.C., Левит А.П. Слоистые металлические композиционные материалы// Композиционные материалы с металлической матрицей. - М.: Машиностроение. 1978 - т. 4.- с. 48-105 (Композиционные материалы в 8-ми томах/ Под ред. Л. Браутмане, Р. Крока). 5. Многослойные сварные конструкции и трубы/ Под ред. Б.Е. Патона. - Киев: На укова думка, 1984. - 391 с. 6. Композиционные материалы/ Под ред. Д.М. Карпиноса. - Киев: Наукова думка, 1985. - 591 с. 7. Применение композиционных материалов в технике./ М.: Машиностроение, 1978. т. 3, 508 с. (Композиционные материалы в 8-ми томах/ Под ред. Л. Бра утмана, Р. Крока). 8. Сомов А.И., Тихоновский Μ.Α. Эвтектические композиты.- М.: Металлургия, 1975. - 304 с. 9. Пинес Б.Я., Нгуэнь Суан-Тянь. Деформация и прочность тонких пленок// Физика металлов и металловедение. - 1965. - 19. - с. 899-907. 10. Мовчан Б.А., Гречанюк Н.И. Структура и некоторые свойства микрослойных конденсированных материалов// Проблемы специальной электрометаллургии. - 1984. Ι вып. 20, с. 68-73. 11. Копань B.C. Микрослоистые композиционные материалы на основе алюминия, меди и железа: Автореферат диссертации доктора физико-математических наук. - Киев, 1987. - 45 с. 12. Палатник Л.С., Ильинский А.И. Ме ханические свойства металлических пленок // Успехи физических наук. - 1968. - 65, №4. - с. 613-643. 13. Ильинский А.И. Прочность и структура пленочных композиционных материалов: Автореферат диссертации доктора физико-математических наук. - Харьков, 1982. - 44 с. 14. Structure and property relationships in microlaminate Ni/Cu and Fe/Cu condensates/ R.F. Bunshah, R. Nimmaqadda, H.I. Doerr et. al.// Thin Solid Films. - 1980/ - 72, #2. - p. 261-275. 15. Structure-property relationships in Cr/Cu and Ti/Ni mierolaminate composites/ R.F. Bunshah, R. Nimmaqadda, HI. Doerr et. al.// Thin solid Films. - 1984. - 72, #3. p. 227-236. 16. Springer R.W. Catlett D.S. Structure and mechanical properties of Al/AlxOy vacuum deposited laminates// Thin solid Films. - 1978. - 54. - 2. p. 197-205. 17. Schuller I.K., Faiko C.M. Inhomogeneous superconductors. - New York: Amer. Inst. Phys., 1980. - p. 197. 18. Zheng T.Q., Ketterson J.B. Superconducting and transport properties of NbTi layered metals//Physica В. - 1981 108. p. 945-946. 19. Felcher G.P., Cable T.W. Zheng T.Q. Neutron diffraction analysis of compositionaly modulated alloy of nikelcopper// Journal Magnetism and Magnetic Materials. - 1980. - #21. - p. 1198-1202. 20. Hilliard Т.Е. Modulated structures. - New York: Amer. inst. Phys. – 1979 - 407 p. 21. Палатник Л.С., Ильинский А.И. О стабилизации высокопрочных вакуумных конденсатов//ДАН СССР 1964. - 154. - №3. - с. 575-577. 22. Палатник Л.С., Ильинский А.И., Сапалкин Н.П. О прочности многослойных вакуумных конденсатов// Физика твердого тела. - 1966. - 8. - с. 2515-2517. 23. Ильинский А.И. Структура и прочность слоистых и дисперсноупрочненных пленок. М.: Металлургия. 1986. - 140 с. 24. Палатник Л.С., Ильинский А.И., Билетченко Н.М. О субструктуре и прочности многослойных вакуумных конденсатов// Украинский физический журнал. - 1971 - 16, №12 - с. 2077 - 2079. 25. Ильинский А.И., Подтемжников Α.Α., Шмыгарев Ю.М. О влиянии структуры на предел текучести многослойной композиции медь - хром//Металлофизика. - 1981. - 5, №5. - с. 133 - 135. 26. Гречанюк Н.И. Новые конструкционные материалы, полученные путем конденсации паровой фазы в вакууме для изделий новой техники. Диссертация на соискание ученой степени доктора технических наук. Киев, 1988, 520 с. 27. Технология тонких пленок. Справочник. Подред. Л. Майссела, Р. Гдэнга. М.: Советское радио, т. 1, 662 с. 28. Мовчан Б.А., Демчишин А.В. Исследование структуры и механических свойств толсты х вакуумных конденсатов никеля, титана, вольфрама, окиси алюминия.// Физика металлов и металловедение. - 1969. - 28, №4. - с. 653 - 660. 29. К.Дж. Смитлз. Металлы. Справочник. М.: Металлургия. 1980. 446 с. 30. Тихонов Л.В., Кононенко Β.Α., Прокопенко Г.И., Рафаловский Β.Α. Стр уктура и свойства металлов и сплавов. Ме ханические свойства металлов и сплавов. К.: На укова думка. - 1986. 566 с. Фізико-механічні властивості мікрошаруватих матеріалів Сu/Мо* Ме ханічні Твердість Питомий Густина, властивості після HV, МПа електричний Питомий Ме ханічні Твердість г/см 3 після вакуумного після Густина, електричний опір,2 Ом властивості у Температура HV, МПа відпалу при відпалу у вакуумного мм /м 3 г/см у опір, Ом вихідному стані випробовувань, у 2 вакуумного 900°С протягом 3 вакуумі вихідному відпалу мм /м у вихідному при при 900°С °С год стані вихідному відпалу при стані протягом 3 900°С 900°С стані sв , s02, sв , s02, d, % d, % протягом год протягом 3 МПа МПа МПа МПа 3 год год 20 2410 848 743 4,8 644,6 596,2 8,7 1854 9,0±0,02 9,07±0,02 0,024±0,003 0,027 ±0,003 То ш 100 1779 750 704 4,7 568,3 533,3 8,8 1358 че 200 1641 617,5 573,8 6,3 475 438 12,4 1253 м 300 1114 461,2 439 1,3 346,8 330 1,8 838 400 711,5 379 351,5 4,4 287,3 266,3 7,9 539 0, 500 454,8 273 245,1 4,7 205,3 184,3 8,8 342 -м 600 286,4 182.4 168,7 6,9 140,3 129,8 13,1 217 -0 700 182 109,5 97,1 12,6 82,3 73 17,1 142 750 172,5 129 800 59,5 51,6 15,9 44,7 38,8 21,7 *Фізико-механічні характеристики чистих металів при 20°С [30]: - мідь: sв =224-235 МПа; s02=59-78 МПа; d=60%; HV=369; густина - 8,96 г/см 3; питомий електроопір - 0,01694 - молібден: sв =388-466 МПа; s02=294 МПа; d=20-46%; HV=1400-1850; густина - 10,2 г/см 3; питомий електроопір - 0 Oм*мм 2/м. (літій) Примітка: твердість, міцність та пластичність мікрошарових матеріалів визначали відповідно до ДСТУ 2434-94; густину матеріалів визначали згідно SREN 23369 та STAS 11231-79; питомий електричний опір визначали згідно STAS 11231-79 за допомогою приладу SIGMASCOP. Таблиця 2 Фізико-механічні властивості мікрошаруватих матеріалів Fe/Cu, Ni/Cu та Cr/Cu при кімнатній температурі № п/п Матеріали: 1 Fe/Cu 2 Ni/Cu 3 Cr/Cu 4 Ni Товщина мікрошарів, що чергуються, мкм Сu - 0,12 Fe - 0,12 Сu - 0,3 Ni - 0,3 Сu - 0,2 Cr - 0,2 Ме ханічні властивості: Питомий Мікротвердість, Густина, електричний МПа г/см 3 опір, Ом*мм 2/м sв , МПа s02, МПа d, % 620 618 0.2 2200 530 519 0,3 2300 500 480 0,1 1700 343-561 78-205 40-42 588-784НВ 8,9 0,069 5 Cr 294-343 313 0 686-1275 7,1 0,132

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the preparation of microlaminated thermostable materials

Автори англійськоюHrechaniuk Mykola Ivanovych

Назва патенту російськоюСпособ получения микрослоистых термостабильных материалов

Автори російськоюГречанюк Николай Иванович

МПК / Мітки

МПК: C23C 14/54, C23C 14/00, C23C 14/08, C23C 14/02, C23C 14/14, C23C 14/06, C23C 14/28

Мітки: мікрошаруватих, матеріалів, спосіб, термостабільних, одержання

Код посилання

<a href="https://ua.patents.su/10-74155-sposib-oderzhannya-mikrosharuvatikh-termostabilnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання мікрошаруватих термостабільних матеріалів</a>

Попередній патент: Спосіб та пристрій для прийому сигналу

Наступний патент: Засіб для лікування гнійного гаймориту

Випадковий патент: Спосіб спрощеної експрес-діагностики недостатності фтору в емалі зубів