Вузол сполучення прокатного валка із шпинделем

Номер патенту: 74825

Опубліковано: 12.11.2012

Автори: Бобух Іван Олексійович, Бобух Олексій Іванович, Ростовський Костянтин Леонідович, Нечаєва Лілія Анатольєвна

Формула / Реферат

Вузол сполучення прокатного валка із шпинделем, який містить лопать прокатного валка, валкову муфту, співвісну осі обертання прокатного валка за рахунок циліндричної поверхні муфти та центруючого отвору втулки, роликовий шарнір в межах довжини муфти, обойму, яка взаємодіє з шарніром та валом шпинделя з можливістю їх взаємного переміщення за рахунок силових елементів, який відрізняється тим, що на муфті з боку її торців виконані дві циліндричні поверхні з діаметрами, рівними діаметру лопаті прокатного валка, радіуси дуг внутрішньої порожнини муфти відповідають циліндричним поверхням лопаті валка, а їх хорди - товщині лопаті валка з урахуванням монтажного зазору, крім того, втулка з центруючим отвором розміщена нерухомо по посадці з натягом в циліндричній поверхні муфти зі сторони порожнини обойми, при цьому бочкоподібні ролики розміщені в напівциліндричних пазах муфти та обойми, які дотичні до допоміжних базових поверхонь муфти ![]() та обойми

та обойми ![]() , взаємопов'язаних з діаметром ділильного кола

, взаємопов'язаних з діаметром ділильного кола ![]() шарніра по такому співвідношенню

шарніра по такому співвідношенню

![]() де

де

![]() - допоміжна базова поверхня пазів муфти;

- допоміжна базова поверхня пазів муфти;

![]() - допоміжна базова поверхня пазів обойми;

- допоміжна базова поверхня пазів обойми;

![]() - радіус напівциліндричних пазів обойми та муфти;

- радіус напівциліндричних пазів обойми та муфти;

![]() - гарантований температурний зазор шарніра;

- гарантований температурний зазор шарніра;

![]() - діаметр ділильного кола шарніра,

- діаметр ділильного кола шарніра,

при цьому силовий ланцюг: напівциліндричні пази муфти - ролики - напівциліндричні пази обойми, знаходиться на лінії вільного кута контакту ![]() шарніра, величина якого визначається по формулі:

шарніра, величина якого визначається по формулі:

![]() де

де

![]()

![]() - змінний діаметральний зазор роликового зачеплення з урахуванням

- змінний діаметральний зазор роликового зачеплення з урахуванням ![]() ;

;

![]() - відстань між центрами напівциліндричних пазів обойми та муфти;

- відстань між центрами напівциліндричних пазів обойми та муфти;

![]() - радіус максимального перерізу бочки ролика,

- радіус максимального перерізу бочки ролика,

а силові елементи взаємного осьового переміщення шпинделя та обойми розміщені в центральній порожнині вала шпинделя і взаємодіють з кришкою, яка закріплена в порожнині обойми, а максимальне переміщення вузла сполучення прокатного валка відносно вала шпинделя обмежено упором, який закріплений на зовнішньому торці обойми за межами рухомого сполучення, наприклад шліцьового.

Текст

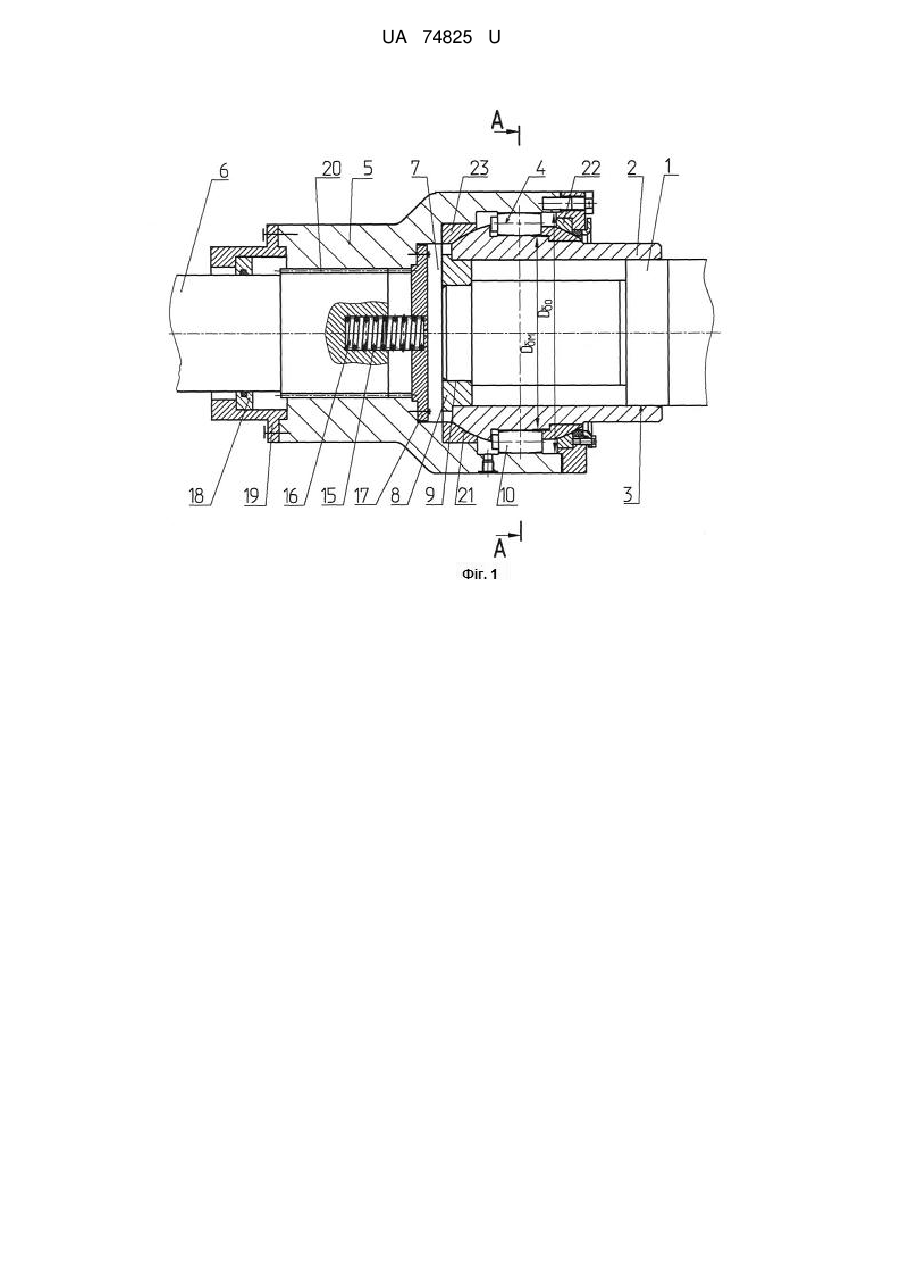

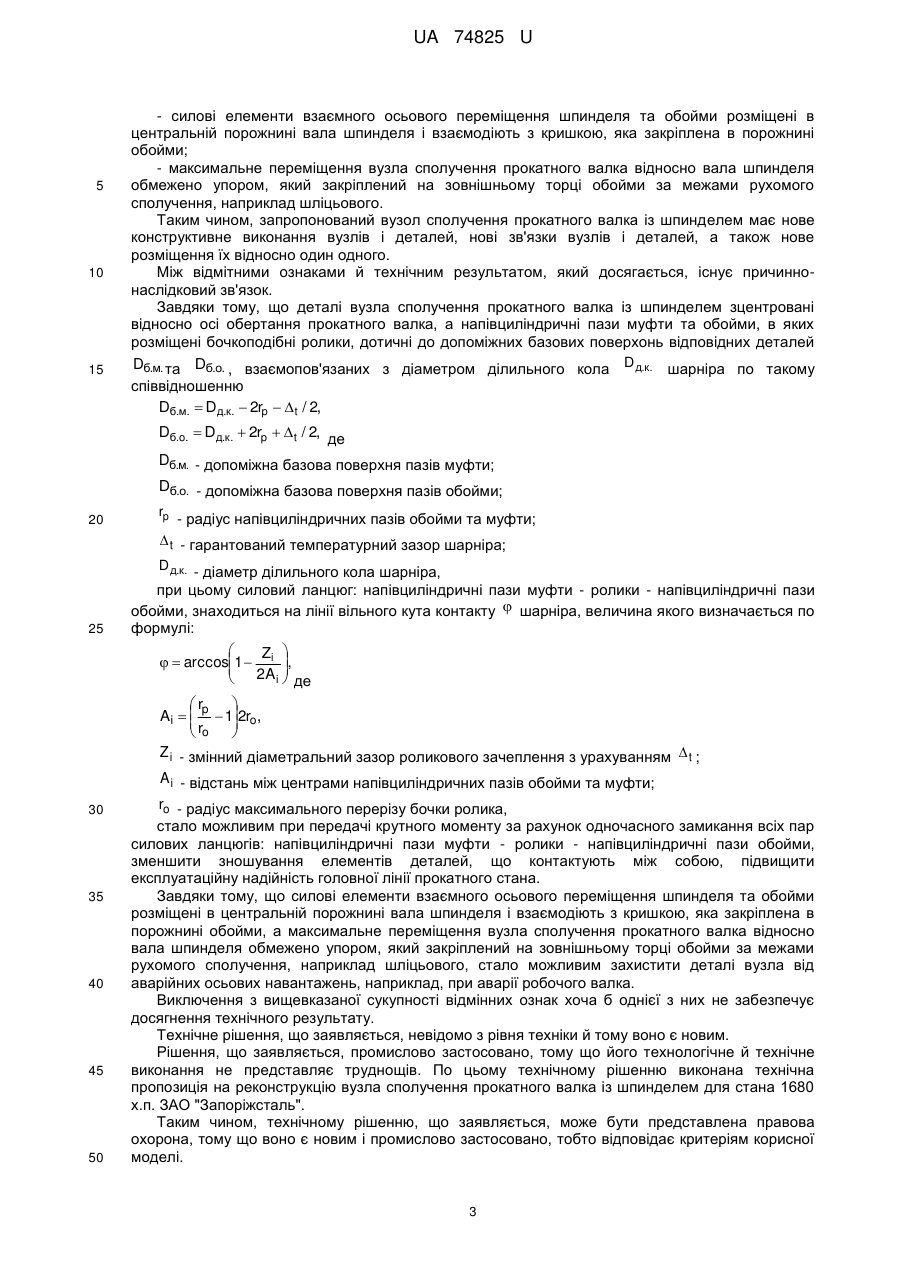

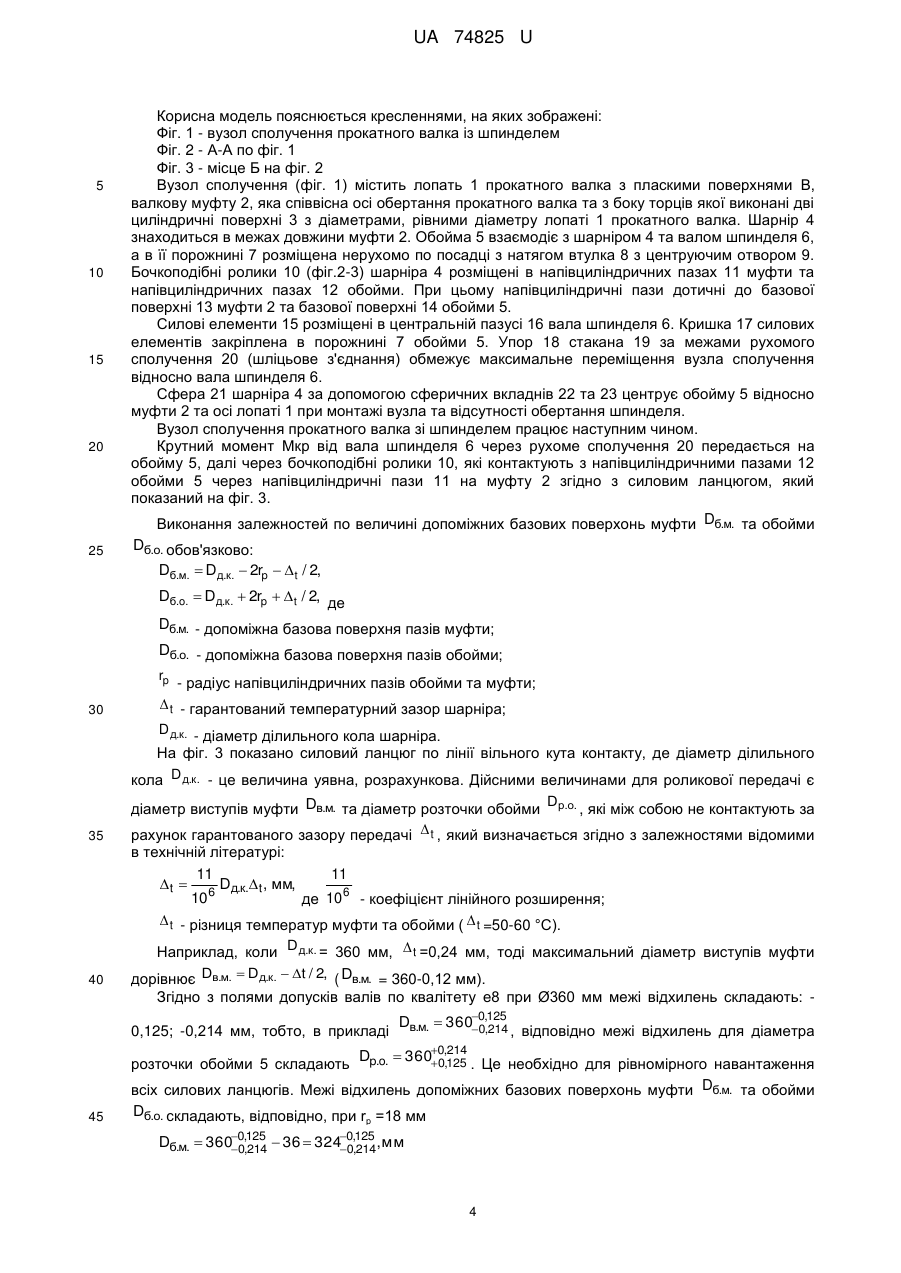

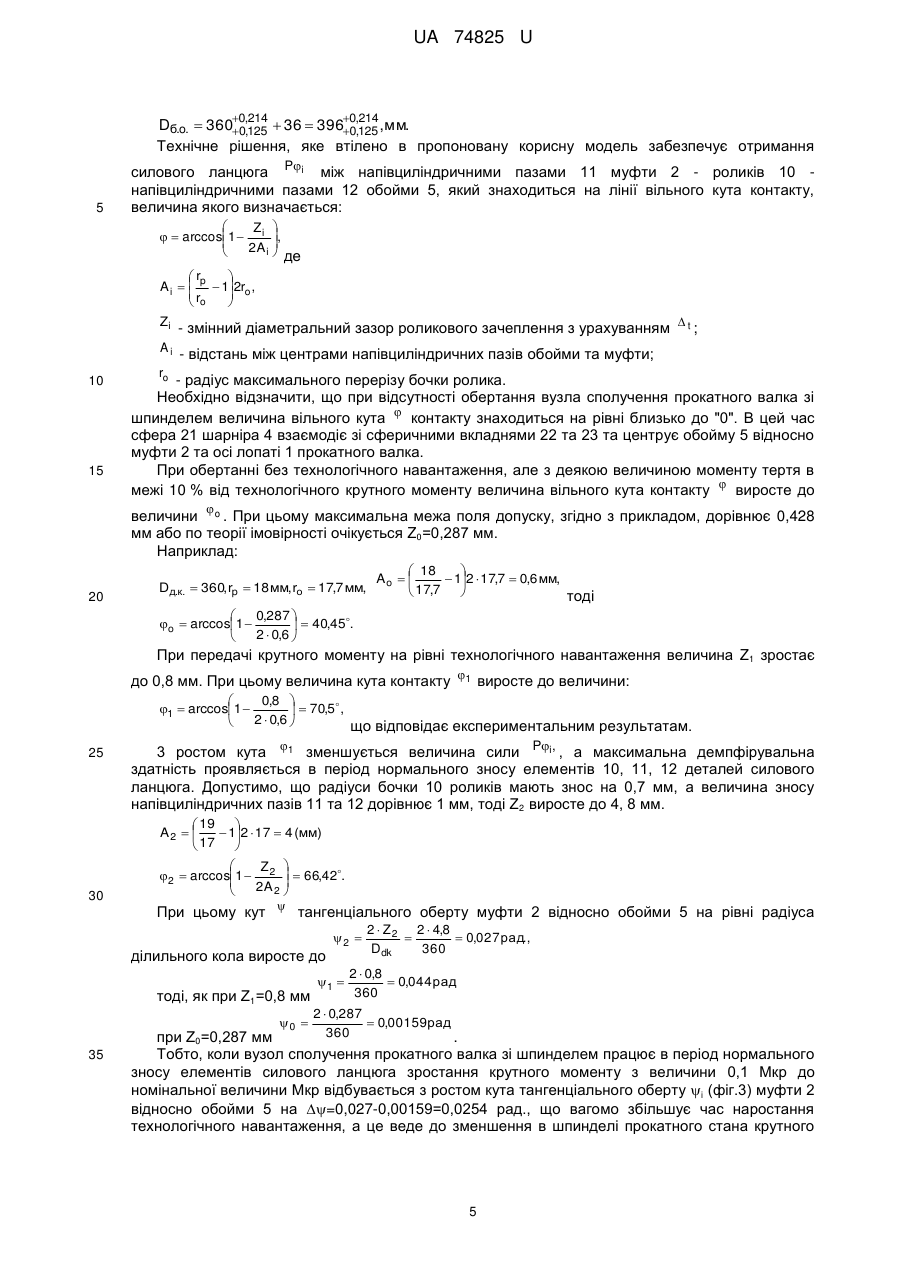

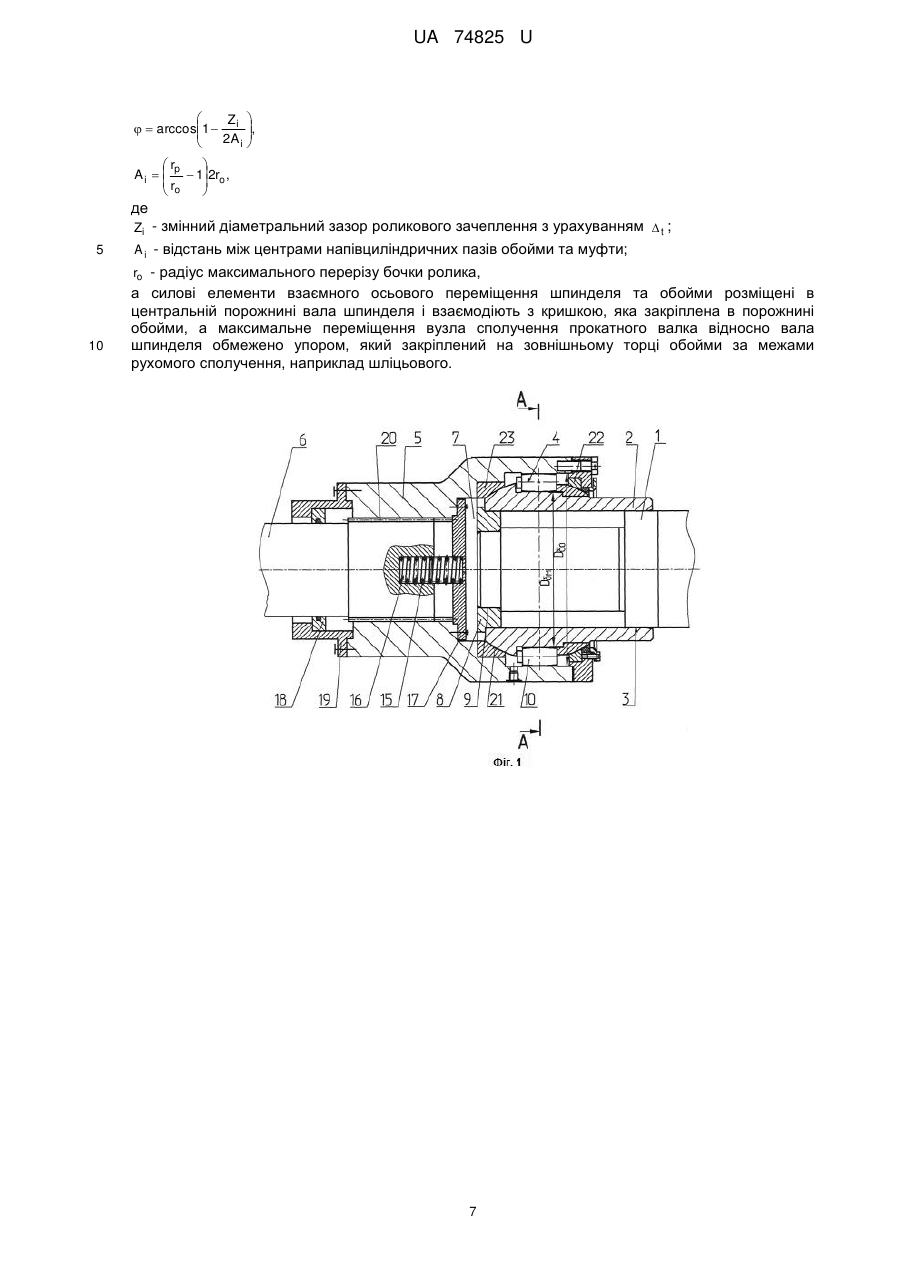

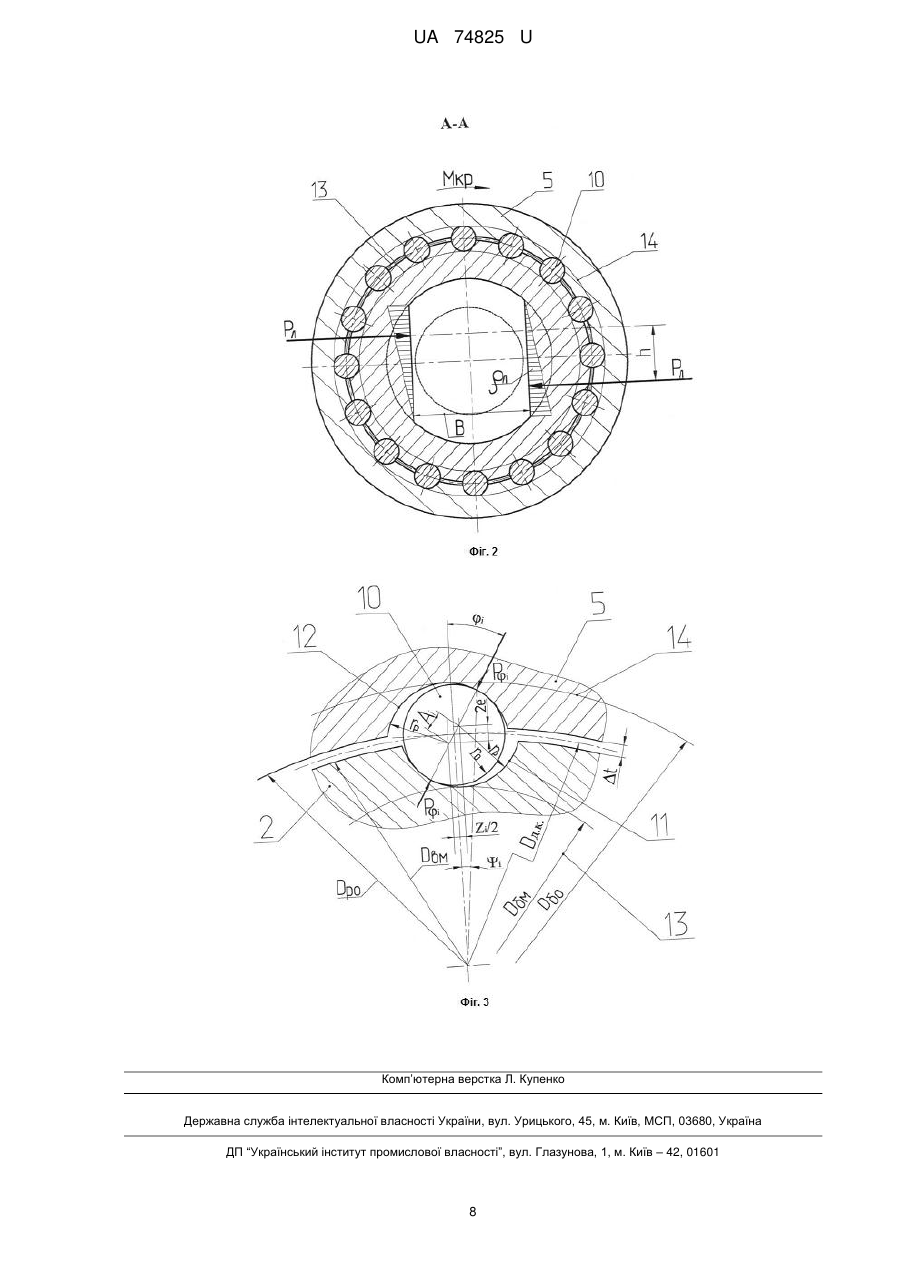

Реферат: Вузол сполучення прокатного валка із шпинделем містить лопать прокатного валка, валкову муфту, співвісну осі обертання прокатного валка за рахунок циліндричної поверхні муфти та центруючого отвору втулки, роликовий шарнір в межах довжини муфти, обойму, яка взаємодіє з шарніром та валом шпинделя з можливістю їх взаємного переміщення за рахунок силових елементів. На муфті з боку її торців виконані дві циліндричні поверхні з діаметрами, рівними діаметру лопаті прокатного валка, радіуси дуг внутрішньої порожнини муфти відповідають циліндричним поверхням лопаті валка, а їх хорди - товщині лопаті валка з урахуванням монтажного зазору, крім того, втулка з центруючим отвором розміщена нерухомо по посадці з натягом в циліндричній поверхні муфти зі сторони порожнини обойми, при цьому бочкоподібні ролики розміщені в напівциліндричних пазах муфти та обойми, які дотичні до допоміжних базових поверхонь муфти Dб.м. та обойми Dб.о. , взаємопов'язаних з діаметром ділильного кола D д.к. шарніра. UA 74825 U (54) ВУЗОЛ СПОЛУЧЕННЯ ПРОКАТНОГО ВАЛКА ІЗ ШПИНДЕЛЕМ UA 74825 U UA 74825 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до прокатного виробництва і може бути використана як вузол, який зв'язує шпиндель приводу валків прокатного стана з прокатним валком робочої кліті. Відомий вузол сполучення прокатного валка зі шпинделем (Целиков А.И. "Машины и агрегаты металлургических заводов". М.Металлургия, 1998. с.680), що включає лопать прокатного валка, валкову муфту, шарнір в межах довжини муфти та обойму, з'єднану зі шпинделем. Недоліком аналога є те, що при передачі крутного моменту від двигуна до робочої прокатної кліті вузол сполучення не зцентрований відносно осі обертання робочого валка, і це приводить до ексцентриситету валкової муфти та деталей шарніра відносно лопаті прокатного валка, що призводить до високих значень допоміжного та динамічного моменту в величіні крутного моменту, що зменшує довговічність деталей шпинделя. Найбільш близьким технічним рішенням, вибраним за прототип, є вузол сполучення прокатного валка зі шпинделем у патенті RU 2067036 (МПК В21В 35/14). Вузол з'єднання валка зі шпинделем має шарнірну й муфтову частини. В ексцентричних розточеннях муфтової частини встановлені два сегментних вкладні, які прилягають до лопаті валка із зазором, який перевищує монтажний зазор. У прототипі усунуті деякі недоліки попереднього технічного рішення, а саме те, що валкова муфта співвісна осі обертання прокатного валка за рахунок циліндричної поверхні муфти та центруючого отвору втулки, яка встановлена між пласкими поверхнями вкладнів, розміщених в ексцентричних розточках муфти. Але технічне рішення за прототипом проявляє позитивні властивості у випадку, коли шарнір знаходиться за межами довжини муфти. У випадку, коли шарнір знаходиться в межах довжини муфти, при передачі крутного моменту від муфти до лопаті валка на ексцентричних поверхнях вкладнів виникає пара сил з відносно малим плечем, яка деформує муфту в напрямі дії пари сил, що веде до нерівномірного навантаження деталей силового ланцюга: напівциліндрині пази муфти - ролики - напівциліндричні пази обойми, що знижує довговічність обладнання головної лінії прокатного стана. В основу корисної моделі поставлено задачу підвищення довговічності обладнання головної лінії прокатного стана. Ця задача вирішується за рахунок технічного результату, що складається з оптимізації величини плеча пари сил, які діють на муфту, взаємоцентрування деталей шарніра відносно осі обертання, що підвищує експлуатаційну надійність головної лінії прокатного стана. Для досягнення вищевказаного результату у вузлі сполучення прокатного валка із шпинделем, який містить лопать прокатного валка, валкову муфту, співвісну осі обертання прокатного валка за рахунок циліндричної поверхні муфти та центруючого отвору втулки, роликовий шарнір в межах довжини муфти, обойму, яка взаємодіє з шарніром та валом шпинделя з можливістю їх взаємного переміщення за рахунок силових елементів, відповідно до корисної моделі, на муфті з боку її торців виконані дві циліндричні поверхні з діаметрами, рівними діаметру лопаті прокатного валка, радіуси дуг внутрішньої порожнини муфти відповідають циліндричним поверхням лопаті валка, а їх хорди - товщині лопаті валка з урахуванням монтажного зазору, крім того, втулка з центруючим отвором розміщена нерухомо по посадці з натягом в циліндричній поверхні муфти зі сторони порожнини обойми, при цьому бочкоподібні ролики розміщені в напівциліндричних пазах муфти та обойми, які дотичні до допоміжних базових поверхонь муфти Dб.м. та обойми Dб.о. , взаємопов'язаних з діаметром ділильного кола D д.к. шарніра по такому співвідношенню: Dб.м. Dд.к. 2rp t / 2, Dб.o. Dд.к. 2rp t / 2, де Dб.м. - допоміжна базова поверхня пазів муфти; 50 Dб.о. - допоміжна базова поверхня пазів обойми; rp - радіус напівциліндричних пазів обойми та муфти; t - гарантований температурний зазор шарніра; D д.к. - діаметр ділильного кола шарніра, при цьому силовий ланцюг: напівциліндрині пази муфти - ролики - напівциліндричні пази обойми, знаходиться на лінії вільного кута контакту шарніра, величина якого визначається по формулі: 1 UA 74825 U Z arccos1 i , 2A i де rp A i 12ro , r o Z i - змінний діаметральний зазор роликового зачеплення з урахуванням t ; A i - відстань між центрами напівциліндричних пазів обойми та муфти; 5 10 15 20 25 ro - радіус максимального перерізу бочки ролика, а силові елементи взаємного осьового переміщення шпинделя та обойми розміщені в центральній порожнині вала шпинделя і взаємодіють з кришкою, яка закріплена в порожнині обойми, а максимальне переміщення вузла сполучення прокатного валка відносно вала шпинделя обмежено упором, який закріплений на зовнішньому торці обойми за межами рухомого сполучення, наприклад шліцьового. У результаті порівняльного аналізу пропонованого вузла сполучення прокатного валка зі шпинделем із прототипом установлено, що вони мають наступні загальні ознаки: - лопать прокатного валка; - валкова муфта, яка співвісна осі обертання прокатного валка за рахунок циліндричної поверхні муфти та центруючого отвору втулки; - роликовий шарнір в межах довжини муфти; - обойма, яка взаємодіє з шарніром та валом шпинделя з можливістю їх взаємного переміщення за рахунок силових елементів, а також: відмітні ознаки: - на муфті з боку її торців виконані дві циліндричні поверхні з діаметрами, рівними діаметру лопаті прокатного валка; - радіуси дуг внутрішньої порожнини муфти відповідають циліндричним поверхням лопаті валка, а їх хорди - товщині лопаті валка з урахуванням монтажного зазору; - втулка з центруючим отвором розміщена нерухомо по посадці з натягом в циліндричній поверхні муфти зі сторони порожнини обойми; - бочкоподібні ролики розміщені в напівциліндричних пазах муфти та обойми, які дотичні до допоміжних базових поверхонь муфти Dб.м. та обойми Dб.о. , взаємопов'язаних з діаметром ділильного кола D д.к. шарніра по такому співвідношенню Dб.м. Dд.к. 2rp t / 2, 30 Dб.o. Dд.к. 2rp t / 2, де Dб.м. - допоміжна базова поверхня пазів муфти; Dб.о. - допоміжна базова поверхня пазів обойми; rp - радіус напівциліндричних пазів обойми та муфти; t - гарантований температурний зазор шарніра; 35 D д.к. - діаметр ділильного кола шарніра, при цьому силовий ланцюг: напівциліндричні пази муфти - ролики - напівциліндричні пази обойми, знаходиться на лінії вільного кута контакту шарніра, величина якого визначається по формулі: Z arccos1 i , 2A i де 40 rp A i 12ro , r o Z i - змінний діаметральний зазор роликового зачеплення з урахуванням t ; A i - відстань між центрами напівциліндричних пазів обойми та муфти; ro - радіус максимального перерізу бочки ролика, 2 UA 74825 U 5 10 15 - силові елементи взаємного осьового переміщення шпинделя та обойми розміщені в центральній порожнині вала шпинделя і взаємодіють з кришкою, яка закріплена в порожнині обойми; - максимальне переміщення вузла сполучення прокатного валка відносно вала шпинделя обмежено упором, який закріплений на зовнішньому торці обойми за межами рухомого сполучення, наприклад шліцьового. Таким чином, запропонований вузол сполучення прокатного валка із шпинделем має нове конструктивне виконання вузлів і деталей, нові зв'язки вузлів і деталей, а також нове розміщення їх відносно один одного. Між відмітними ознаками й технічним результатом, який досягається, існує причиннонаслідковий зв'язок. Завдяки тому, що деталі вузла сполучення прокатного валка із шпинделем зцентровані відносно осі обертання прокатного валка, а напівциліндричні пази муфти та обойми, в яких розміщені бочкоподібні ролики, дотичні до допоміжних базових поверхонь відповідних деталей Dб.м. та Dб.о. , взаємопов'язаних з діаметром ділильного кола D д.к. шарніра по такому співвідношенню Dб.м. Dд.к. 2rp t / 2, Dб.o. Dд.к. 2rp t / 2, де Dб.м. - допоміжна базова поверхня пазів муфти; 20 25 Dб.о. - допоміжна базова поверхня пазів обойми; rp - радіус напівциліндричних пазів обойми та муфти; t - гарантований температурний зазор шарніра; D д.к. - діаметр ділильного кола шарніра, при цьому силовий ланцюг: напівциліндричні пази муфти - ролики - напівциліндричні пази обойми, знаходиться на лінії вільного кута контакту шарніра, величина якого визначається по формулі: Z arccos1 i , 2A i де rp A i 12ro , r o Z i - змінний діаметральний зазор роликового зачеплення з урахуванням t ; A i - відстань між центрами напівциліндричних пазів обойми та муфти; 30 35 40 45 50 ro - радіус максимального перерізу бочки ролика, стало можливим при передачі крутного моменту за рахунок одночасного замикання всіх пар силових ланцюгів: напівциліндричні пази муфти - ролики - напівциліндричні пази обойми, зменшити зношування елементів деталей, що контактують між собою, підвищити експлуатаційну надійність головної лінії прокатного стана. Завдяки тому, що силові елементи взаємного осьового переміщення шпинделя та обойми розміщені в центральній порожнині вала шпинделя і взаємодіють з кришкою, яка закріплена в порожнині обойми, а максимальне переміщення вузла сполучення прокатного валка відносно вала шпинделя обмежено упором, який закріплений на зовнішньому торці обойми за межами рухомого сполучення, наприклад шліцьового, стало можливим захистити деталі вузла від аварійних осьових навантажень, наприклад, при аварії робочого валка. Виключення з вищевказаної сукупності відмінних ознак хоча б однієї з них не забезпечує досягнення технічного результату. Технічне рішення, що заявляється, невідомо з рівня техніки й тому воно є новим. Рішення, що заявляється, промислово застосовано, тому що його технологічне й технічне виконання не представляє труднощів. По цьому технічному рішенню виконана технічна пропозиція на реконструкцію вузла сполучення прокатного валка із шпинделем для стана 1680 х.п. ЗАО "Запоріжсталь". Таким чином, технічному рішенню, що заявляється, може бути представлена правова охорона, тому що воно є новим і промислово застосовано, тобто відповідає критеріям корисної моделі. 3 UA 74825 U 5 10 15 20 25 Корисна модель пояснюється кресленнями, на яких зображені: Фіг. 1 - вузол сполучення прокатного валка із шпинделем Фіг. 2 - А-А по фіг. 1 Фіг. 3 - місце Б на фіг. 2 Вузол сполучення (фіг. 1) містить лопать 1 прокатного валка з пласкими поверхнями В, валкову муфту 2, яка співвісна осі обертання прокатного валка та з боку торців якої виконані дві циліндричні поверхні 3 з діаметрами, рівними діаметру лопаті 1 прокатного валка. Шарнір 4 знаходиться в межах довжини муфти 2. Обойма 5 взаємодіє з шарніром 4 та валом шпинделя 6, а в її порожнині 7 розміщена нерухомо по посадці з натягом втулка 8 з центруючим отвором 9. Бочкоподібні ролики 10 (фіг.2-3) шарніра 4 розміщені в напівциліндричних пазах 11 муфти та напівциліндричних пазах 12 обойми. При цьому напівциліндричні пази дотичні до базової поверхні 13 муфти 2 та базової поверхні 14 обойми 5. Силові елементи 15 розміщені в центральній пазусі 16 вала шпинделя 6. Кришка 17 силових елементів закріплена в порожнині 7 обойми 5. Упор 18 стакана 19 за межами рухомого сполучення 20 (шліцьове з'єднання) обмежує максимальне переміщення вузла сполучення відносно вала шпинделя 6. Сфера 21 шарніра 4 за допомогою сферичних вкладнів 22 та 23 центрує обойму 5 відносно муфти 2 та осі лопаті 1 при монтажі вузла та відсутності обертання шпинделя. Вузол сполучення прокатного валка зі шпинделем працює наступним чином. Крутний момент Мкр від вала шпинделя 6 через рухоме сполучення 20 передається на обойму 5, далі через бочкоподібні ролики 10, які контактують з напівциліндричними пазами 12 обойми 5 через напівциліндричні пази 11 на муфту 2 згідно з силовим ланцюгом, який показаний на фіг. 3. Виконання залежностей по величині допоміжних базових поверхонь муфти Dб.м. та обойми Dб.о. обов'язково: Dб.м. Dд.к. 2rp t / 2, Dб.o. Dд.к. 2rp t / 2, де Dб.м. - допоміжна базова поверхня пазів муфти; 30 35 Dб.о. - допоміжна базова поверхня пазів обойми; rp - радіус напівциліндричних пазів обойми та муфти; t - гарантований температурний зазор шарніра; D д.к. - діаметр ділильного кола шарніра. На фіг. 3 показано силовий ланцюг по лінії вільного кута контакту, де діаметр ділильного кола D д.к. - це величина уявна, розрахункова. Дійсними величинами для роликової передачі є D діаметр виступів муфти Dв.м. та діаметр розточки обойми р.о. , які між собою не контактують за рахунок гарантованого зазору передачі t , який визначається згідно з залежностями відомими в технічній літературі: 11 11 t D , мм, 6 6 д.к. t 10 де 10 - коефіцієнт лінійного розширення; t - різниця температур муфти та обойми ( t =50-60 °C). 40 Наприклад, коли D д.к. = 360 мм, t =0,24 мм, тоді максимальний діаметр виступів муфти дорівнює Dв.м. Dд.к. t / 2, ( Dв.м. = 360-0,12 мм). Згідно з полями допусків валів по квалітету е8 при Ø360 мм межі відхилень складають: 0,125; -0,214 мм, тобто, в прикладі розточки обойми 5 складають 45 Dв.м. 3600,125 0,214 214 Dp.o. 3600,,125 0 . , відповідно межі відхилень для діаметра Це необхідно для рівномірного навантаження всіх силових ланцюгів. Межі відхилень допоміжних базових поверхонь муфти Dб.м. та обойми Dб.о. складають, відповідно, при rр =18 мм Dб.м. 3600,125 36 3240,125 , мм 0,214 0,214 4 UA 74825 U 214 214 Dб.o. 3600,125 36 3960,125 ,мм. 0, 0, Технічне рішення, яке втілено в пропоновану корисну модель забезпечує отримання 5 силового ланцюга Pi між напівциліндричними пазами 11 муфти 2 - роликів 10 напівциліндричними пазами 12 обойми 5, який знаходиться на лінії вільного кута контакту, величина якого визначається: Z arccos1 i , 2A i де rp A i 12ro , r o Zi - змінний діаметральний зазор роликового зачеплення з урахуванням t ; Ai 10 15 - відстань між центрами напівциліндричних пазів обойми та муфти; ro - радіус максимального перерізу бочки ролика. Необхідно відзначити, що при відсутності обертання вузла сполучення прокатного валка зі шпинделем величина вільного кута контакту знаходиться на рівні близько до "0". В цей час сфера 21 шарніра 4 взаємодіє зі сферичними вкладнями 22 та 23 та центрує обойму 5 відносно муфти 2 та осі лопаті 1 прокатного валка. При обертанні без технологічного навантаження, але з деякою величиною моменту тертя в межі 10 % від технологічного крутного моменту величина вільного кута контакту виросте до величини o . При цьому максимальна межа поля допуску, згідно з прикладом, дорівнює 0,428 мм або по теорії імовірності очікується Z0=0,287 мм. Наприклад: 20 Dд.к. 360, rp 18 мм, rо 17,7 мм, 18 Ao 12 17,7 0,6 мм, 17,7 тоді 0,287 o arccos1 40,45. 2 0,6 При передачі крутного моменту на рівні технологічного навантаження величина Z1 зростає до 0,8 мм. При цьому величина кута контакту 1 виросте до величини: 25 0,8 1 arccos1 70,5 , 2 0,6 що відповідає експериментальним результатам. 1 Pi , 3 ростом кута зменшується величина сили , а максимальна демпфірувальна здатність проявляється в період нормального зносу елементів 10, 11, 12 деталей силового ланцюга. Допустимо, що радіуси бочки 10 роликів мають знос на 0,7 мм, а величина зносу напівциліндричних пазів 11 та 12 дорівнює 1 мм, тоді Z2 виросте до 4, 8 мм. 19 A2 12 17 4 (мм) 17 30 Z 2 arccos1 2 66,42. 2A 2 При цьому кут тангенціального оберту муфти 2 відносно обойми 5 на рівні радіуса 2 Z 2 2 4,8 2 0,027 рад., D dk 360 ділильного кола виросте до тоді, як при Z1=0,8 мм 0 35 1 2 0,8 0,044 рад 360 2 0,287 0,00159рад 360 . при Z0=0,287 мм Тобто, коли вузол сполучення прокатного валка зі шпинделем працює в період нормального зносу елементів силового ланцюга зростання крутного моменту з величини 0,1 Мкр до номінальної величини Мкр відбувається з ростом кута тангенціального оберту i (фіг.3) муфти 2 відносно обойми 5 на =0,027-0,00159=0,0254 рад., що вагомо збільшує час наростання технологічного навантаження, а це веде до зменшення в шпинделі прокатного стана крутного 5 UA 74825 U 5 10 15 20 25 моменту сил пружності, та взагалі, зменшує рівень сумарних крутних моментів, що в цілому підвищує експлуатаційну надійність головної лінії прокатного стана. При передачі крутного моменту (на фіг.2) від муфти 2 на лопать 1 на пласких поверхнях В муфті та лопаті діють контактні питомі сили тиску л, епюра розподілу яких має вигляд "трикутника". Пара рівнодіючих питомих сил Рл з плечем між ними h дорівнює моменту крутному . Мкр - Рл h. При перевалці валків крутний момент відсутній, також відсутня пара сил Рл і сили питного тиску л, величина вільного кута контакту за рахунок сил пружності обойми 5 зменшується до величини I, близької до "0". При цьому силова взаємодія муфти 2 та лопаті 1 по пласких поверхнях В закінчується і лопать 1 вільно виходить з порожнини муфти 2. Вузол сполучення прокатного валка зі шпинделем при перевалці спочатку може переміщатися з лопаттю 1 у бік перевалки за рахунок силових елементів 15 та сил тертя на лопаті 1. Максимальне переміщення вузла сполучення у бік перевалки обмежується упором 18, при його контакті з торцем шліців 20 вала шпинделя 6. При завалці валків в робочу кліть спочатку муфта 2 центрується поверхнею 3 по циліндричній поверхні лопаті 1 валка, потім по пласких поверхнях В. Технологічна операція по заміні робочих валків закінчується, коли циліндрична поверхня лопаті 1 на її торці заходить в центруючий отвір 9 втулки 8, яка нерухомо сполучена з циліндричною поверхнею муфти 2 зі сторони порожнини 7 обойми 5. При аварійній ситуації з робочими валками вузол сполучення може переміщуватися від робочої кліті у бік приводу за рахунок зменшення висоти силових елементів 15 та переміщення деталей вузла разом кришкою 17 до упора у торець вала 6. Тим самим деталі вузла сполучення та шпиндель захищаються від аварійних осьових навантажень, що підвищує експлуатаційну надійність головної лінії прокатного стана. З усього вищевикладеного видно, що виконання вузла сполучення прокатного валка із шпинделем відповідно до формули корисної моделі, дозволить підвищити експлуатаційну надійність головної лінії прокатного стана за рахунок одночасного замикання всіх пар силових ланцюгів вузла для їх рівномірного навантаження, що забезпечує зменшення зношування елементів деталей силових ланцюгів. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 Вузол сполучення прокатного валка із шпинделем, який містить лопать прокатного валка, валкову муфту, співвісну осі обертання прокатного валка за рахунок циліндричної поверхні муфти та центруючого отвору втулки, роликовий шарнір в межах довжини муфти, обойму, яка взаємодіє з шарніром та валом шпинделя з можливістю їх взаємного переміщення за рахунок силових елементів, який відрізняється тим, що на муфті з боку її торців виконані дві циліндричні поверхні з діаметрами, рівними діаметру лопаті прокатного валка, радіуси дуг внутрішньої порожнини муфти відповідають циліндричним поверхням лопаті валка, а їх хорди товщині лопаті валка з урахуванням монтажного зазору, крім того, втулка з центруючим отвором розміщена нерухомо по посадці з натягом в циліндричній поверхні муфти зі сторони порожнини обойми, при цьому бочкоподібні ролики розміщені в напівциліндричних пазах муфти та обойми, які дотичні до допоміжних базових поверхонь муфти Dб.м. та обойми Dб.о. , взаємопов'язаних з діаметром ділильного кола D д.к. шарніра по такому співвідношенню 45 Dб.м. D д.к. 2rp t / 2, Dб.o. D д.к. 2rp t / 2, де Dб.м. - допоміжна базова поверхня пазів муфти; Dб.о. - допоміжна базова поверхня пазів обойми; rp - радіус напівциліндричних пазів обойми та муфти; 50 t - гарантований температурний зазор шарніра; D д.к. - діаметр ділильного кола шарніра, при цьому силовий ланцюг: напівциліндричні пази муфти - ролики - напівциліндричні пази обойми, знаходиться на лінії вільного кута контакту шарніра, величина якого визначається по формулі: 6 UA 74825 U Z arccos1 i , 2A i rp A i 12ro , r o де Zi - змінний діаметральний зазор роликового зачеплення з урахуванням t ; 5 A i - відстань між центрами напівциліндричних пазів обойми та муфти; ro - радіус максимального перерізу бочки ролика, 10 а силові елементи взаємного осьового переміщення шпинделя та обойми розміщені в центральній порожнині вала шпинделя і взаємодіють з кришкою, яка закріплена в порожнині обойми, а максимальне переміщення вузла сполучення прокатного валка відносно вала шпинделя обмежено упором, який закріплений на зовнішньому торці обойми за межами рухомого сполучення, наприклад шліцьового. 7 UA 74825 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюConnection unit of forming roll with spindle

Автори англійськоюBobukh Ivan Oleksiiovych, Bobukh Oleksii Ivanovych, Rostovskyi Kostiantyn Leonidovych, Nechaieva Lilia Anatolievna

Назва патенту російськоюУзел соединения прокатного валка со шпинделем

Автори російськоюБобух Иван Алексеевич, Бобух Алексей Иванович, Ростовский Константин Леонидович, Нечаева Лилия Анатольевна

МПК / Мітки

МПК: B21B 35/14

Мітки: вузол, валка, сполучення, прокатного, шпинделем

Код посилання

<a href="https://ua.patents.su/10-74825-vuzol-spoluchennya-prokatnogo-valka-iz-shpindelem.html" target="_blank" rel="follow" title="База патентів України">Вузол сполучення прокатного валка із шпинделем</a>

Попередній патент: Спосіб комплексного лікування пубертатних менорагій

Наступний патент: Дерматом з круговим механізмом для зрізування товстого, сітчастого епідермотранслокалізаційного аутодермотрансплантата з кратністю збільшення площі від 1 до 4

Випадковий патент: Спосіб виробництва заморожених плодово-ягідних сумішей на основі яблучного пюре