Пристрій для очистки газів (варіанти)

Номер патенту: 76419

Опубліковано: 15.08.2006

Автори: Шаповалова Лідія Петрівна, Вознюк Володимир Іванович

Формула / Реферат

1. Пристрій для очистки газів, зокрема для очистки потоків повітря від парових чи газових домішок неприємно пахнучих речовин, для перешкоджання їх надходженню в атмосферу, який має корпус, виконаний як коробчаста герметична конструкція, в якій розташовані шари поглинального біоматеріалу, та містить вхідний газохід, розташований знизу корпусу, і вихідний газохід, розташований зверху корпусу, який відрізняється тим, що вхідний і вихідний газоходи виконані, відповідно, як нижній рівномірно розподіляючий і верхній рівномірно відсмоктуючий повітря горизонтальні колектори, включені за Z-схемою, шари поглинального біоматеріалу розташовані в лотках з сітчастим дном, при цьому кожний лоток встановлений в корпусі з можливістю переміщення в горизонтальному напрямку і виймання, пристрій оснащений рухомим модулем, встановленим з можливістю переміщення вздовж корпуса, який оснащений встановленою з можливістю вертикального переміщення грузопідйомною платформою та механічною лабільною головкою для періодичного спушування і зволоження біоматеріалу.

2. Пристрій для очистки газів, зокрема для очистки потоків повітря від парових чи газових домішок неприємно пахнучих речовин, для перешкоджання їх надходженню в атмосферу, який являє собою герметичну конструкцію коритоподібного вигляду з герметичною кришкою, що встановлена з можливістю відкривання і має отвір для виходу очищеного повітря, та містить перфоровану трубу, розташовану в корпусі під опорною решіткою, на якій розташований шар поглинального матеріалу, який відрізняється тим, що перфорована труба виконана як нижній рівномірно розподіляючий повітря колектор, герметична кришка оснащена рівномірно відсмоктуючим повітря колектором, пристрій додатково має самохідний модуль з грузопідйомною платформою та з механічною лабільною головкою для періодичного спушування і зволоження біоматеріалу, встановлений з можливістю переміщення вздовж корпусу.

Текст

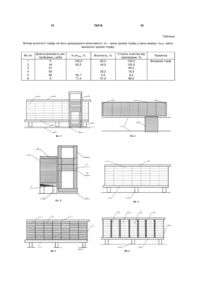

1. Пристрій для очистки газів, зокрема для очистки потоків повітря від парових чи газових домішок неприємно пахнучих речовин, для перешкоджання їх надходженню в атмосферу, який має корпус, виконаний як коробчаста герметична конструкція, в якій розташовані шари поглинального біоматеріалу, та містить вхідний газохід, розташований знизу корпусу, і вихідний газохід, розташований зверху корпусу, який відрізняється тим, що вхідний і вихідний газоходи виконані, відповідно, як нижній рівномірно розподіляючий і верхній рівномірно відсмоктуючий повітря горизонтальні колектори, включені за Z-схемою, шари поглина C2 2 76419 1 3 повітропотоками, використання різного роду технологій перетворення речовин на промислових підприємствах, обумовлюють появу велетенських об’ємів різного роду відходів, у тому числі і газових, які надходять до атмосфери і спричинюють відчутну екологічну шкоду довкіллю. Парогазоповітряні викиди у своєму складі мають так звані неприємно пахнучі речовини - HПP, які надають зокрема стічним водам неприємного запаху. Через дискомфорт і через свою шкідливість, їх надходження в атмосферу всюди повинно бути повністю виключене. Навіть розсіяні до мізерних концентрацій, вони все одно з неприємністю відчуваються людиною. Для запобігання надходженню до атмосфери потоків НПР шляхом дезодорації газових викидів існують різноманітні методи, на яких основані відповідні технології очистки і відповідне обладнання. Серед методів, що розроблені на сьогодні основними є термічний і каталітичний, які засновані на деструкції і окисленні НПР атмосферним киснем при гомогенній або гетерогенній каталітичній реакціях, метод адсорбції твердими сорбентами, метод абсорбції, заснований на поглинанні НПP хімічними реагентами, метод біологічної очистки з допомогою бактерій, метод обробки газового потоку з НПР ультрафіолетовим промінням. Іноді користуються також введенням в газ озону, чи спеціальних речовин, які можуть маскувати або блокувати сприймання неприємного запаху людиною. Через свою технічну і технологічну простоту, а також через свою економічну вигідність для нейтралізації НПP найбільш привабливим уявляється спосіб очистки парогазоповітропотоків з допомогою найдешевших природних матеріалів - ґрунту, компостів і торфів. Ці матеріали мають біологічне походження чи склад близький до того. Очистка парогазоповітропотоків здійснюється під час їх проходження через шари цих матеріалів. Не вдаючись у подробиці хімічних, біологічних процесів і деталі механізмів процесів відзначимо, що при їх використанні деякі важливі характеристики цих матеріалів такі як густина, абсорбуюча здатність, пористість і інші пов'язані з переліченими залежать від ступеню вологості матеріалу. Під час використання біоматеріалів для очистки характеристики останніх природнім шляхом незалежним чином змінюються. Ці зміни відбуваються при цьому так, що знижується ступінь очистки. При відсутності контролю за станом шару очищуючої речовини, відсутності можливості корегування стану і характеристик біоматеріалу, який використовується у конкретному випадку, досягнення високого рівня очистки газу і стабілізація цього рівня є проблематичною. Як аналоги до пристрою, що тут пропонується як винахід розглянемо очисні установки відомості про які опубліковані: 1. Maystre “Das Geruchsproblem bei der Kompostierung", IAM-KONGRESS in Trento, Vortagsband ІІІ:211(1965). 2. Gerard Dupont, La desodorisation des gas de fermentation des ourdures menageres, dans les usines de compostage, Division de I’assainisse ment 76419 4 de Department des Travaux Publics, Geneve, Suisse, 1964. Всім конструкціям очисних пристроїв, які умовно можна називають фільтрами, відомості про які наведені в перелічених літературних джерелах притаманна одна спільна характерна ознака. Вона полягає в тому, що в кожному з них очищуючий фільтруючий матеріал розташований у заглибленнях, або напівзаглибленнях у землі, тобто у траншеях чи напівтраншеях. Цей фільтруючий матеріал, оскільки він знаходиться у траншеї, недоступний для користувача, не передбачена можливість легко дістатися до довільної точки фільтрувального матеріалу з ціллю спостереження його стану, або корекції останнього. На дні траншеї у неглибокому шарі грубого гравію чи металургійного шламу, що відіграє роль легко проникної для газу і розподілюючої насадки, прокладені перфоровані одна, або декілька горизонтальних труб, через які на очистку надходить вихідний забруднений НПР газ. Зверху на шар гравієвої насадки, у якому укладена вхідна перфорована труба, навалом насипаний очищуючий матеріал - ґрунт або компост. Між шаром насадки і насипаним зверху очищуючим матеріалом передбачений проміжний міцний проникний лише для газу шар, що розмежовує гравієву насадку і шар очищуючого матеріалу. Робота очисних споруд перелічених типів полягає у наступному. Вихідний газ, як вже говорилося, через перфоровану трубу, що на дні траншеї, і далі через гравієву чи шлакову насадку виходить нарешті у шар ґрунту чи компосту і під час руху догори через цей шар очищується від НПР. Описаний рух газу здійснюється під дією газонагнітаючого пристрою. Фільтр споруджений у Duisburg-Huckingen є аналогом. У цьому фільтрі, що розрахований на очистку 10000м3/год, як очищуючий матеріал використаний компост. Товщина шару компосту, що розташований навалом, над шаром гравієвої насадки, дорівнює 1600мм. Габаритні розміри об'єму компосту, що завантажений у напівтраншею, складають 40х5х1,6м. Критичні зауваженнями що до конструкції цього фільтру полягають у тому, що не передбачена реалізація можливості контролю за станом і можливо, потрібної корекції стану шару фільтрувальної речовини у довільний момент часу. А, як вказувалося вище, властивості фільтрувального матеріалу, у тому числі і компосту постійно, хоча і повільно, змінюються і не у кращий для технології бік. Так через поступове ущільнення шару фільтруючого матеріалу, яке природнім чином протікає збільшується і без того високий аеродинамічний опір руху газу, що очищується. А це призводить до надлишкової витрати енергії для роботи нагнітаючого газ пристрою. Крім того, при використанні компосту очистка газу в основному відбувається з допомогою бактерій, які проживають у торфі і знищують шкідливі речовини. Для їх існування середовище повинно мати лужну реакцію, тобто бути нешкідливим для довільного виду бактерій. А це звужує діапазон очистки, бо з такого компостного фільтру з лужними властивостями до атмосфери можуть безперешкодно надходити шкідливі бакте 5 рії, що у випадку очистки каналізаційних газів є неприпустимим. З сказаного витікає, що технічний результат в розглянутому аналозі не досягається. Фільтр споруджений у Geneve-Villette розглядуємо як прототип. У цьому фільтрі у ролі очищуючого газ матеріалу використаний ґрунт, що, як вказувалося, розташований у траншеї з шаром грубого гравію на її дні, з вхідною розподільчою перфорованою трубою в шарі гравію, що слугує як своєрідна насадка для виходу і розподілу газу з підвідної труби, з міцною горизонтальною перегородкою, що розділює шар гравію і насипаного навалом на цю перегородку шару ґрунту. Глибина шару ґрунту над проміжним розподіляючим шаром, що розмежовує насадку від фільтруючого шару ґрунту і через який проходить газ, що очищується, дорівнює 2,5м. Діаметр і довжина вхідної розподіляючої труби відповідно дорівнюють 0,4 і 36м. Оскільки очистка газу від НПP у цьому фільтрі провадиться з допомогою бактерій, що живуть у ґрунті, у сухі періоди року для підтримання життєдіяльності мікроорганізмів, ґрунт час від часу зволожують. Очищений газ через шар ґрунту вільно виходить в атмосферу. Оскільки зверху ніякої кришки немає пристрій може використаний для очищення потоку газу, тільки у разі нагнітання газу під шар очищуючого матеріалу. Цей фільтр був розрахований на очищення потоку повітря з витратою 3000м3/год Аеродинамічний опір потоку газу, який надходить на очистку дорівнює 2000мм вод. ст. (0,02х106Па). Потужність компресора, що використовується для нагнітання газу у цей фільтр складає 20kWt. Критичні зауваженнями що до конструкції створеного у Geneve-Villette фільтру майже ті ж самі, що і до розглянутої вище конструкції аналогу. Вони полягають у тому, що в ній не передбачена можливість нагляду і контролю за станом ґрунту, що з часом ущільнюється, а це призводить до марної витрати енергії для роботи компресору, що нагнітає вихідний газ, причому газ на очистку може прорватися виключно шляхом нагнітання. Крім того, як і при розгляді аналогу, у ґрунті не відбувається знищення шкідливих бактерій, що є обов’язковим у фільтрі, що тут заявляється як винахід. Із сказаного витікає, що технічний результат в розглянутій конструкції фільтру, у прототипі як і в аналозі не досягається. Суттєві ознаки варіантів пристрою - того, які тут пропонуються як винахід і прототипу мають схожість в тому, що у обох випадках для надходження газу в нижню частину пристрою використовується горизонтальна перфорована труба, а для очищення газу над цією трубою вздовж її на опорній проникній для газу перегородці розміщений очищуючий матеріал. Суттєві ознаки, якими пристрій, що тут розглядається як винахід, по першому варіанту, тобто пристрою лоткового типу, відрізняються від прототипу конструктивними рішеннями які дозволяють розміщувати фільтрматеріал відмінним від прототипу і аналогу чином і впливають на технічний результат і забезпечують його досягнення. Суттєві відрізняючі ознаки полягають у тому, що: 76419 6 1. Конструкція пристрою складається з двох головних технологічних одиниць: з адсорберу, де відбувається очистка газу і рухомого модуля для огляду, завантаження, розвантаження, догляду і певних технологічних дій з фільтрувальним матеріалом. 2. Адсорбер, виготовлений у вигляді коробчастої конструкції, секційований на герметично ізольовані один від одного вертикальні відділки, кожний з яких має чарунки для вставляння в них лотків з фільтрматеріалом. 3. Очищувальний матеріал розподілений шарами у корпусі пристрою в ярусах з горизонтальних лотків, кожен з яких має сітчасте дно. 4. Очищувальний матеріал заповнює лотки не до самого верху, завдяки чому утворюється система шарів з фільтматеріалу, які чергуються з пустими шарами. 5. Кожний лоток з фільтрувальним матеріалом встановлюється в чарунку так, що між плоскою горизонтальною окрайкою його сітчастого дна і площиною місця, де він встановлюється, утворюється герметичне ущільнення. 6. Вихід очищеного газу здійснюється через вихідний колектор. Суттєві ознаки, якими пристрій, що тут розглядається як винахід, по другому варіанту, тобто пристрою коритоподібного типу, відрізняються від прототипу конструктивними рішеннями які дозволяють розміщувати фільтрматеріал відмінним від прототипу і аналогу чином і впливають на технічний результат, і забезпечують його досягнення. Суттєві відрізняючі ознаки полягають у тому, що: 1. Очищувальний матеріал розміщений в газопроточному горизонтальному коритоподібному корпусі неглибоким горизонтальним шаром. 2. Горизонтальний коритоподібний корпус обладнаний герметичною рухомою кришкою для забезпечення, при відкритому її положенні, огляду, завантаження, розвантаження, догляду і певних технологічних дій з фільтрувальним матеріалом. 3. Вихід очищеного газу здійснюється через вихідний колектор. В основу винаходу поставлено задачу створення газоочищуючого пристрою з малим стійким високим ступенем очистки і низьким аеродинамічним опором, в якому для очистки газу від шкідливих, НПР і шкідливих мікроорганізмів використовується очищуючий матеріал біологічного походження. Технічний результат полягає у зниженні величини аеродинамічного опору очисного пристрою і стабілізації високого ступеня очистки газу від НПР і активності очищуючого біофільтрувального матеріалу. Для успішного протікання процесу очистки повітря від НПР очищуваний газ повинен перебувати в об'ємі, в якому розташований очищувальний матеріал, час не менший ніж 9-15 секунд. Ця вимога може бути задовільнена в апаратах, взагалі кажучи, не єдиним чином. Якщо на підприємстві, де планується встановити очищуючий апарат, бракує площі, його краще зробити високим з малою площею в плані, якщо ж площі вдосталь його можна зробити таким, щоб висота буде невели 7 кою, але площа, що буде використовуватися, при цьому зросте. У відповідності із сказаним, нижче описані два варіанти пристрою, які пов'язані спільною ідеєю використання фільтруючих матеріалів біологічного походження для очистки повітропотоків від НПР і шкідливих бактерій. Першій варіант - пристрій лоткового типу. Основні ознаки пристрою, що тут розглядається як винахід, зводяться до наступних. Вся маса очищуючого матеріалу в очисному пристрої розміщується у горизонтальних лотках, які розташовані горизонтально один над одним. Дно кожного лотка зроблене з хімічно стійкої сітки з вічками, через які не може провалитися торфяна маса, що розміщена у лотку. Шари маси очищувального матеріалу заповнюють лотки не до верху. Між шарами очищуючої речовини у лотках, які не заповнені до верху очищувальною речовиною, утворюються пусті шарові проміжки. Під сітчастим дном розташований рівномірно роздаючий по довжині колектор через який у аппарат надходить вихідний забруднений НПР газ. Завдяки наявності шарів фільтруючого матеріалу, що чергуються з пустими шарами, аеродинамічний опір для газу, що рухається знизу нагору, перетинаючи шари очищувального матеріалу і поступово очищуючись, має дуже малу величину. Для цілей контролю, огляду і проведення дій по корекції властивостей очищувального матеріалу кожен лоток, незалежно від інших, може бути витягнутий з адсорберу у горизонтальному напрямку і розміщений доступним чином на рухомій у вертикальних напрямках площадці рухомого модуля. Завдяки можливості незалежного руху у вертикальному і горизонтальному напрямках, площадка рухомого модуля може бути підведена до торцю кожного лотка. Витягнутий з корпусу фільтру на платформу лоток є доступним для огляду чи проведенню операцій з ним. Після огляду і можливої корекції стану фільтрувальної речовини, лоток знову встановлюється на своє місце. Рухомий модуль переміщується у нову позицію, щоб провести аналогічну операцію з якимось іншим лотком. Резюмуючи викладемо суть винаходу, що полякає у сукупності суттєвих ознак, достатніх для досягнення технічного результату, який забезпечує винахід. 1. Конструкція пристрою складається з двох технологічних одиниць: з адсорберу, де відбувається очистка газу і рухомого модуля для огляду, завантаження, розвантаження, догляду і певних технологічних дій з фільтрувальним матеріалом. 2. Адсорбер, виготовлений у вигляді коробчастої конструкції, секційований на герметично ізольовані один від одного вертикальні відділки, кожний з яких має чарунки для вставляння в них лотків з фільтрматеріалом. 3. Очищувальний матеріал розподілений у корпусі адсорберу шарами у ярусах утворених горизонтальними лотками, кожен з яких має сітчасте, проникне для газу дно. 76419 8 4. Очищувальний матеріал заповнює лотки не до самого верху, завдяки чому утворюється система шарів з фільтматеріалу, які чергуються з пустими шарами. 5. Кожний лоток з фільтрувальним матеріалом встановлюється в чарунку так, що між плоскою горизонтальною окрайкою його сітчастого дна і площиною місця де він встановлюється утворюється герметичне ущільнення. 6. Вихід очищеного газу здійснюється через вихідний колектор. Ці ознаки є такими, що відрізняються від прототипу і впливають на технічний результат, забезпечуючи можливість досягнення технічного результату. Майже всі перелічені ознаки характеризують винахід в усіх випадках і є такими, на які поширюється обсяг правової охорони. Другий варіант - пристрій коритоподібного типу. Основні ознаки пристрою, що тут розглядається як винахід, зводяться до наступних. Вся маса очищуючого матеріалу розміщена шаром однакової висоти у корпусі, що являє собою горизонтальну коробчату ємність. Фільтрматеріал у корпусі розміщений на горизонтальній сітчастій перегородці, через яку знизу догори вільно проходить вихідний газ. Під цією сітчастою перегородкою вздовж дна апарату розташований рівномірно розподіляючий колектор через який у апарат надходить вихідний забруднений НПР газ. Зверху коритоподібна ємність з шаром поглинаючого матеріалу обладнана герметичною рухомою кришкою, яка може, у разі завантаження, вивантаження фільтруючого матеріалу чи у разі потреби нагляду за станом поглинаючого матеріалу або для проведення дій по корекції фільтруючого матеріалу з ціллю його поліпшення, шарнірно відчинятися чи зсуватися, відкриваючи тим самим доступ до фільтруючого матеріалу, а після цього герметично закриватися. До цієї кришки прилаштований гнучкий повітропровід для відведення очищеного повітря. Суттєві ознаки, якими пристрій, що тут розглядається як винахід, по другому варіанту, тобто пристрою коритоподібного типу, відрізняється від прототипу конструктивними рішеннями, які дозволяють використовувати фільтрматеріал відмінним від прототипу і аналогу чином, забезпечуючи можливість досягнення технічного результату. З урахуванням сказаного викладемо суть винаходу, тобто наведемо сукупність суттєвих ознак, достатніх для досягнення технічного результату, який забезпечує винахід. 1. Очищувальний матеріал розміщений в газопроточному горизонтальному коритоподібному герметичному корпусі неглибоким горизонтальним шаром під яким розміщений вхідний розподіляючий колекторний пристрій. 2. Горизонтальний коритоподібний корпус обладнаний рухомою герметичною кришкою для забезпечення, при її відкриванні, огляду, завантаження, розвантаження, догляду і певних технологічних дій з фільтрувальним матеріалом. 3. Вихід очищеного газу здійснюється через вихідний колектор, що розміщений на кришці апарату. 9 Ці ознаки є такими, що відрізняються від прототипу і дають змогу досягти технічного результату. Перелічені ознаки характеризують винахід в усіх випадках і є такими, що складають обсяг правової охорони. Суть винаходу по першому варіанту - пристрою лоткового типу пояснюється кресленнями наведеними на Фіг.1-Фіг.10. На Фіг.1 зображений загальний фронтальний вигляд пристрою для очистки газів. На Фіг.1 прийняті наступні позначення 1 - корпус фільтру, 2 опори фільтру, 3 - вхідний розподілюючий газохід для підведення вихідного забрудненого НПР повітря, 4 - вихідний приймальний газохід для відведення очищеного від НПP повітря, 5 - рухомий модуль, 6 - колеса рухомого модулю 5, 7-рейки, по яких може рухатися модуль 5. На Фіг.2 зображений загальний вигляд у плані пристрою для очистки газів. На Фіг.2 прийняті такі позначення: 1 - корпус фільтру, 3 - вхідний розподілюючий газохід для підведення вихідного забрудненого НПР повітря, 4 - вихідний приймальний газохід для відведення очищеного від НПР повітря, 5 - рухомий модуль, 7- рейки, по яких може рухатися модуль 5. На Фіг.3 зображений загальний вигляд пристрою для очистки газів збоку. На Фіг.3 прийняті наступні позначення: 1 - корпус фільтру, 2 - опори фільтру, 3 - вхідний розподілюючий газохід для підведення вихідного забрудненого НПР повітря, 4 - вихідний приймальний газохід для відведення очищеного від НПР повітря, 5 - рухомий модуль, 6 - колеса рухомого модулю 5. На Фіг.4 зображений загальний фронтальний вигляд адсорберу. На Фіг.4 прийняті наятупні позначення: 1 - корпус фільтру, 2 - опори фільтру, 3 вхідний розподілюючий газохід для підведення вихідного забрудненого НПР повітря, 4 - вихідний приймальний газохід для відведення очищеного від НПР повітря. На Фіг.5 зображений загальний вигляд адсорберу у вертикальному перерізі. На Фіг.5 прийняті наступні позначення: 1 - корпус фільтру, 2 - опори фільтру, 3 - вхідний розподілюючий газохід для підведення вихідного забрудненого НПР повітря, 4 - вихідний приймальний газохід для відведення очищеного від НПР повітря, 8 - шар очищуючої речовини, 9- пустий шар. На Фіг.6 зображений загальний вигляд адсорберу у вертикальному перерізі без лотків з поглинаючим матеріалом: На Фіг.6 прийняті наступні позначення: 1 - корпус фільтру, 2 - опори фільтру, 3 - вхідний розподілюючий газохід для підведення вихідного забрудненого НПР повітря, 10 - міжсекційна перегородка, 11 - чарунка - порожнина, в якій розміщується лоток з очищуючим матеріалом, 12 опорна сітчаста поверхня, на якій розміщується лоток з очищуючою речовиною. На Фіг.7 зображений фронтальний вигляд рухомого модуля. На Фіг.7 прийняті наступні позначення 5 - рухомий модуль, 6 - колеса рухомого модулю 5, 7 - рейки, по яких може рухатися модуль 5. 76419 10 На Фіг.8 зображений вигляд рухомого модуля збоку. На Фіг.8 прийняті наступні позначення: 5 рухомий модуль, 6 - колеса рухомого модулю 5. На Фіг.9 зображений у горизонтальному перерізі рухомий модуль разом з адсорбером. На Фіг.9 прийняті наступні позначення: 1 - корпус фільтру, 3 - вхідний розподілюючий газохід для підведення вихідного забрудненого НПР повітря, 4 - вихідний приймальний газохід для відведення очищеного від НПР повітря, 5 - рухомий модуль, 13 -стріла, 14 - рухомий шарнір, 15 - розпушуюча і зволожуюча головка. На Фіг.10 зображений у вертикальному перерізі рухомий модуль. На Фіг.10 прийняті наступні позначення: 5 - рухомий модуль, 6 - колеса рухомого модулю 5, 13 -стріла, 14 - циліндричний вертикальний шарнір для кріплення і забезпечення можливості повертального руху стріли 13, 15 - розпушуюча голівка, 16 - несучі колонні стрижні з стрічковою гвинтовою різьбою, 17 - лоток з поглинаючим матеріалом, 18 - рухома площадка. Суть винаходу по другому варіанту апарату, тобто пристрою коритоподібного типу пояснюється кресленнями наведеними на Фіг.11 - Фіг.13. На Фіг.11 зображений пристрій очистки газів коритоподібного типу у трьох проекціях. Тут прийняті такі позначення: 1 - корпус пристрою, 2 опори, 3 - кришка, 4 - колекторний газохід для підведення вихідного забрудненого шкідливими домішками газу, 5 - патрубок для виходу очищеного газу. На Фіг.12 зображені перерізи пристрою очистки газів коритоподібного типу у трьох проекціях. Прийняті такі додаткові до перелічених позначення: 6 - шар очищуючого матеріалу, проходячи через який очищується газ, 7 - міцна опорна сітчаста перегородка, на який розміщується шар очищуючого матеріалу. На Фіг 13 зображені перерізи пристрою очистки газів коритоподібного типу з відкритою кришкою. Прийняті на Фіг 13 позначення перелічені при описах позначень Фіг.11 і Фіг.12. Детальний опис винаходу. Варіант 1 - пристрій очистки газів лоткового типу. З перелічених вище графічних матеріалів, наведених на Фіг.1-Фіг.10 можна досить чітко зрозуміти детальну картину пристрою для очистки газу лоткового типу. Корпус 1, у якому відбувається процес очистки газу, спирається на опори 2. Для надходження в корпус 1 вихідного забрудненого шкідливими НПP речовинами газу і виходу очищеного передбачені вхідний і вихідний газоходи 3 і 4. Газоходи 3 і 4 влаштовані так, що нижній 3 вздовж своєї довжини рівномірно розподіляє вхідний газовий потік, а верхній 4 рівномірно збирає очищений газ. Рухомий модуль 5, що спирається на колеса 6 і має можливість рухатися по напрямляючих рейках 7, слугує для операцій по завантаженню, вивантаженню і необхідних коректуючих дій з очищувальним матеріалом. Всередині корпусу 1 у лотках з проникним для газу дном шарами 8, що чергуються з пустими шарами 9, розміщений очищуючий вихідний газ біоматеріал. Усередині корпус вертикальними перегородками 10 поділений на 11 вертикальні секції. Кожна секція поділена на чарунки - пустоти 11 з допомогою сітчастих опорних поверхонь 12. Для проведення вантажнорозвантажувальних робіт і необхідних дій по розпушуванню, змочуванню і т.п. з фільтруючим матеріалом передбачена стріла 13, яка може обертатися на вертикальному шарнірі 14. Цей шарнір з допомогою вертикального гвинта (не показаний) з стрічковою упорною різьбою може обертатися і піднімати або опускати шарнір 14 і разом з ним стрілу. На стрілі 13, таким чином, що дозволяє рухатися вздовж неї розміщена спеціальна головка 15, з допомогою якої провадиться розпушування і зволоження фільтрувального матеріалу, а також можливість підйому вантажів, якщо виникає необхідність то лотків з фільтруючим матеріалом. З допомогою колонних стрижнів 16 з стрічковою упорною різьбою, які можуть незалежним чином синхронно обертатися навколо своїх вертикальних осей, які слугують опорами для піднімання чи опускання лотка з фільтруючим матеріалом 17, що знаходиться на рухомій площадці 18. Варіант 2 пристрій очистки газів коритоподібного типу. З перелічених вище графічних матеріалів, наведених на Фіг.11-Фіг.13 неважко зрозуміти детальну будову адсорберу для очистки газу коритоподібного типу. На Фіг.11 у трьох проекціях показаний загальний вигляд пристрою для очистки газів. Він складається з корпусу 1, що спирається на опори 2. Зверху корпусу розміщується герметична кришка 3, яка може відкриватися обертаючись навколо горизонтальної осі шарнірно, або зсуватися вбік, надаючи можливість доступу до фільтрувального матеріалу, що в середині корпусу 1. Для надходження вихідного газу у корпусі апарату передбачений розподіляючий колектор 4, яка усередині апарату простягається майже на всю його довжину. Цей газохід усередині апарату може бути перфорований, а може бути обладнаний щілиною із змінною шириною для рівномірного розподілу надходячого на очистку газу вздовж апарату. Очищений газ виходить з патрубка 5, що розміщений на кришці апарату 3 .На цій же Фіг.11 позначені перерізи А-А, Б-Б і В-В, вид яких наведений на Фіг.12, 13. На Фіг.12 показаний переріз А-А, на якому серед вже відомих елементів є й нові. Це шар очищуючого матеріалу 6, який розташований на опорному сітчастому дні 7. На Фіг.13 показаний апарат у трьох проекціях у зазначених вище перерізах. На Фіг.13 кришка 3 пристрою відкрита. Видно, що при відчиненій кришці 3 у обслуговуючого персоналу є можливість провадити технологічні операції з очищуючим матеріалом. Варіант 1 - пристрій очистки газів лоткового типу. Робота пристрою для очистки газу від НПР і бактерій лоткового типу для очистки газу від НПР у стаціонарному режимі очистки полягає у наступному. Відповідно до Фіг.1 забруднений домішками НПР газ проходить для очищення через очищувальний аппарат 1. При цьому на очистку він заходить через вхідний газохід 3 і очищеним виходить через вихідний газохід 4. Рух газу через очисний апарат 1 може бути реалізований з допомогою нагнітального, що подає вихідний газ у газохід 3, 76419 12 або відсмоктуючого вентиляційного агрегату, що відсмоктує газ з вихідного газоходу 4. Всередині корпусу 1 апарату (див. Фіг.5) вихідний газ, що увійшов до колектору 3 рівномірно розподіляючись уздовж напрямку повздовжньої осі газоходу 3 під час свого руху піднімається нагору і проходить далі послідовно через лотки, тобто через шари 8 з очищувальним матеріалом і пусті шари 9 (розподілення всієї маси очищуючого матеріалу на шари, що чергуються з пустими шарами знижує аеродинамічний опір апарату для руху газу) при цьому поступово очищуючись від речовин з НПР. Пройшовши всю сукупність шарів фільтрматеріалу очищений газ нарешті надходить до верхнього газоходу 4 і виходить з апарату очищеним від НПР. Слід пам’ятати, про це вже говорилося, що під час роботи в описаному вище режимі очистки повітропотоків від НПP фільтрувальний матеріал біологічного походження внаслідок зменшення вологості зазнає певних небажаних з технологічної точки зору змін. В процесі очистки він зменшує свій об’єм внаслідок всихання. Внаслідок цього зменшується ефективність процесу очистки. Для нагляду за станом очищувального матеріалу і для стабілізації корисних властивостей фільтрувального матеріалу потребується час від часу його змочування, перемішування і розпушування. Для реалізації цих дій слугує рухомий модуль 5. Для виконання вказаних дій використовується рухомий модуль 5 (Див. Фіг.3, Фіг.4). Варіант 2 пристрій очистки газів коритоподібного типу. Робота пристрою для очистки газу від НПР і бактерій коритоподібного типу у стаціонарному режимі очистки полягає у наступному. Відповідно до Фіг.11-13 очистка газу відбувається в аппараті 1, що спирається на опори 2, а зверху герметично закритий рухомою кришкою 3. Газ на очистку в апарат 1 надходить через горизонтальний розподілюючий пристрій 4, що може бути виконаний як труба, яка на своїй довжині, що всередині має виходи для газу через перфорації, або через розподіляючу щілину змінної ширини щоб забезпечувався рівномірний розподіл газу, що входить в апарат. Очищений газ виходить з апарату через вихідний патрубок 5. Очистка газу відбувається під час його проходження через шар очищуючого матеріалу 6, який розташований на горизонтальній сітчастій перегородці, яка слугує опорою для шару очищуючої речовини. Рух газу через апарат може бути здійснений як з допомогою нагнітаючого у трубу 4 вентилятору чи компресору, так і з допомогою всмоктуючого вентилятору, яких своїм вхідним фланцем з допомогою гнучкого вакуумного рукава приєднується до патрубка 5, або безпосередньо на ньому розміщуватися і закріплюється. Оскільки очищувальний матеріал являє собою речовину біологічного походження (торф, компост і т.і.) то з часом природнім чином він, як вже вказувалося, піддається небажаним з точки зору технології змінам (насамперед втрачає вологу) через які знижується очищувальна здатність, він потребує певного нагляду і можливого коректування свого стану, тобто зволоження і розпушення при цьому. 13 Щоб провести вказані дії рух газу через апарат вимикають, кришку 3 відкривають. При цьому відкривається вільний доступ до очищуючого матеріалу. Після того як потрібні операції проведені кришку 3 зачиняють і вмикають подачу газу на очистку. Процес очистки газу таким чином продовжується. Відомості, які підтверджують можливість здійснення винаходу Вихідним матеріалом для створення винаходу, який тут розглядається, слугували дані одержані авторами під час експериментів по очищенню повітропотоків від неприємно пахнучих і шкідливих домішок у повітрі таких як сірководень, аміак, метилмеркаптан у виробничих умовах - у грабельному відділенні каналізаційної насосної станції "Позняки" Бортницької станції аерації м. Києва. Для проведення експериментів як поглинач перелічених речовин з повітропотоків був використаний торф, який виробляється у ВАТ "ІваноФранківськторф" з ступінню розкладу -25%, вологістю - 65%, значення Ph для цього торфу становило 2,5-3,0, тобто використовувався кислий торф, у якому шкідливі бактерії існувати не можуть. Цей торф, попередньо розпушений, завантажувався у модельний адсорбер, який був виготовлений з поліхлорвінілової труби діаметром 52мм. Він розміщувався в модельному адсорбері у 10 шарах однакової висоти по 120мм, що чергувалися з пустими проміжковими шарами висотою по 20мм кожний. Таким чином сумарна висота шару торфу складала 1200мм. Густина завантаженого торфу в 3 адсорбері дорівнювала 550кг/м . Для завантаження і розвантаження торфу використовувалися спеціально виготовлені пристрої, з допомогою яких можна було досить легко звантажувати і вивантажувати шарами торф, що знаходився в експлуатації деякий час для його огляду і корекції стану. Причому шари торфу вивантажувалися окремо, не змішуючись. Вертикальний трубчастий адсорбер був встановлений так, що забруднений шкідливими домішками повітропотік із 100% вологістю заходив у його корпус безпосередньо з повітропотоку супутнього до потоку стічної води. Зверху адсорбера очищений під час проходження через шари фільтрматеріалу потік повітря відсмоктувався витяжним вентилятором, який був налаштований на такий режим, що забезпечував час перебування газу в об'ємі адсорбенту 15с. Для контролю за витратою повітря, яке виходить з адсорберу використовувався поплавковий газовий ротаметр. Вимірювання тиску аеродинамічного опору провадилося з допомогою U-образного водяного манометру, одне з колін якого було з'єднане з патрубком на виході з 76419 14 адсорберу, а друге сполучалось з атмосферою. Виміри показали, що аеродинамічний опір модельного адсорберу складає 50мм вод. ст. Модель очисного пристрою, що тут описана, працювала в режимі очищення газу неперервно і цілодобово на протязі 4 місяців. Час від часу з інтервалами у 10 діб провадилися відбори газових проб на вході і на виході з адсорберу для контролю процесу очистки шляхом співставлення вхідних і вихідних концентрацій речовин, що забруднюють повітря. Вимірювання показали, що ступінь очистки газу, наприклад, від сірководню на протязі майже 2-х місяців складала 95-100% (див. Таблиці №№ п/п 1-3). Під час цих довгострокових експериментів, було встановлено, що незважаючи на 100%-ну вологість надходячого з підземного каналу на очистку супутнього стічним водам газового потоку, в процесі газоочистки з часом відбувається поступове зниження вологості торфу. Вплив вологості торфу на його дезодоруючі властивості представлено у таблиці. З даних Таблиць (№№ п/п 1-3 табл.) видно, що високий ступінь очистки забезпечується у межах вологості торфу 40-65%. Подальше зниження цього значення призводить до різкого падіння ефективності очистки. Однак після зволоження зразка торфу, який у процесі довгострокових випробувань практично повністю втратив вологу (№ п/п 5 табл.) його висока поглинальна здатність по відношенню до сірководню відновлювалася (див. № п/п 6 табл.), хоча значення вихідної вологості (65%) не досягалося. Вона складала 51%. Це зменшення тягне за собою зменшення маси і об’єму торфу. А це нова технологічна складність, яка між тим легко долається в адсорберах, які тут обговорюються як винахід внаслідок можливості, якщо в цьому буде потреба, довантаження певної необхідної маси торфу у лотки адсорберу по першому варіанту, чи у коритоподібний адсорбер по другому. До сказаного слід додати, що якщо не допускати зниження вологості торфу до величин нижчих 40%, то при зволоженні вихідні вологість, маса і об’єм відновлюються і ніякого довантаження торфу не потребується. Сказане показує наскільки важливою є передбачена в конструкціях адсорберів можливість перевірки і нагляду за станом поглинаючого матеріалу у любий момент часу і у довільному місці сумарного шару торфу. Наведені відомості підтверджують можливість практичного здійснення винаходу і необхідність використання заявляємих як винахід адсорберів, для застосовується у них фільтрувального біоматеріалу. 15 76419 16 Таблиця Вплив вологості торфу на його дезодоруючі властивості, mт - маса зразка торфу у день виміру; mисх- маса вихідного зразка торфу № п/п 1 2 3 4 5 6 Довгостроковість випробувань, доби 0 44 67 80 82 0 mт/mисх, % Вологість, % 100,0 62,5 35,7 71,4 65,0 44,0 25,2 2,0 51,0 Ступінь очистки від сірководню ,% 100,0 100,0 95,0 16,5 8,0 98,0 Примітка Вихідний торф 17 76419 18 19 Комп’ютерна верстка М. Клюкін 76419 Підписне 20 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for cleaning gases (variants)

Автори англійськоюVozniuk Volodymyr Ivanovych, Shapovalova Lidia Petrivna

Назва патенту російськоюУстройство для очистки газов (варианты)

Автори російськоюВознюк Владимир Иванович, Шаповалова Лидия Петровна

МПК / Мітки

МПК: B01D 53/34

Мітки: варіанти, газів, пристрій, очистки

Код посилання

<a href="https://ua.patents.su/10-76419-pristrijj-dlya-ochistki-gaziv-varianti.html" target="_blank" rel="follow" title="База патентів України">Пристрій для очистки газів (варіанти)</a>