Спосіб та оребрена труба для термічного крекінгу вуглеводнів, спосіб одержання оребреної труби з відцентрово відлитої труби

Номер патенту: 85044

Опубліковано: 25.12.2008

Автори: Якобі Дітлінде, Кірххайнер Рольф, Ганзер Бенно, Вельперт Петер

Формула / Реферат

1. Спосіб термічного крекінгувуглеводнів в присутності водяної пари, де завантажувану суміш пропускають через труби з внутрішніми спіралеподібними ребрами, які нагрівають ззовні, який відрізняється тим, що закручений потік створюють у безпосередній близькості від ребер, які мають кут профілю 16°-25° і проходять під кутом 20°-40° відносно осі труби, і перетворюють на зону ядра з переважно осьовою течією при збільшенні радіальної відстані від ребер.

2. Спосіб за п. 1, який відрізняється тим, що коливання температури всередині стінки по окружності труби складає менше 12 °С.

3. Спосіб за п. 1 або 2, який відрізняється тим, що ізотерми в зоні ядра мають спіралеподібну форму.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що швидкість закрученого потоку збільшують на перших 2-3 м довжини труби і потім залишають сталою.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що закручений потік має однакову швидкість по всьому поперечному перерізу після перших 2-3 м довжини труби.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що фактор гомогенності температури по поперечному перерізу і фактор гомогенності температури, віднесений до гідравлічного діаметра, складає понад 1 відносно факторів гомогенності гладкої труби.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що швидкість потоку в примежовому шарі на стінці труби є на 8-12 % нижчою, і швидкість потоку в зоні ядра є на 8-12 % вищою, ніж у разі порівняльної труби з прямими ребрами такого ж типу.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що вуглеводень і суміш вуглеводню і водяної пари прискорюють на відстані від 1 до 2 м, відрахованій від впускання газу, до колової швидкості, яка становить 15-20 % осьової швидкості в зоні ядра, при цьому колова швидкість потім залишається сталою.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що сума осьової швидкості і колової швидкості є більшою від осьової швидкості в порівняльній трубі з прямими ребрами такого ж типу.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що потік суміші прискорюють на бічних сторонах ребер.

11. Оребрена металева труба для термічного крекінгу вуглеводнів в присутності водяної пари, яка відрізняється тим, що ребра проходять під кутом 20°-40° відносно осі труби, причому кут профілю ребер становить 16°-25°.

12. Оребрена труба за п. 11, яка відрізняється тим, що має множину спіралеподібних внутрішніх ребер, які проходять під кутом 22,5°-32,5° відносно осі труби.

13. Оребрена труба за п. 11 або 12, яка відрізняється тим, що периметр профілю складає від +5 до –2 % від охоплюючої окружності ребер, що торкається заглибин.

14. Оребрена труба за будь-яким з пп. 11-13, яка відрізняється тим, що ребра і заглибини, розташовані між ребрами, сконструйовані дзеркально симетричними в поперечному перерізі.

15. Оребрена труба за будь-яким з пп. 11-14, яка відрізняється тим, що вершини ребер і заглибини ребер в кожному випадку злиті одна з одною.

16. Оребрена труба за будь-яким з пп. 11-15, яка відрізняється тим, що ребра і заглибини ребер мають однаковий радіус кривизни.

17. Оребрена труба за будь-яким з пп. 11-16, яка відрізняється тим, що ребра наварені на спільній окружності і заглибини ребер лежать на спільній окружності.

18. Оребрена труба за будь-яким з пп. 11-17, яка відрізняється тим, що має від 6 до 12 ребер.

19. Оребрена труба за будь-яким з пп. 11-18, яка відрізняється тим, що гідравлічний діаметр її дорівнює щонайменше діаметру внутрішньої окружності.

20. Оребрена труба за будь-яким з пп. 11-19, яка відрізняється тим, що співвідношення відношень коефіцієнтів теплопередачі QR/QO і відношень втрат тиску ![]() у водному випробуванні становить 1,4-1,5, де R означає оребрену трубу, і О означає гладку трубу.

у водному випробуванні становить 1,4-1,5, де R означає оребрену трубу, і О означає гладку трубу.

21. Оребрена труба за будь-яким з пп. 11-20, яка відрізняється тим, що радіус кривизни поперечного перерізу ребра становить 3,5-20,0 мм.

22. Оребрена труба за будь-яким з пп. 11-21, яка відрізняється тим, що висота ребра становить 1,25-3,0 мм.

23. Оребрена труба за будь-яким з пп. 11-22, яка відрізняється тим, що вільний поперечний переріз в периметрі профілю становить 85-95 % площі охоплюючої окружності.

24. Оребрена труба за будь-яким з пп. 11-23, яка відрізняється тим, що площа профілю становить 40-50 % площі кільцевої зони між охоплюючою окружністю і внутрішньою окружністю.

25. Спосіб одержання оребреної металевої труби, який відрізняється тим, що її одержують з відцентрово відлитої труби з паралельними в осьовому напрямку ребрами, причому кінці труби повертають один відносно одного таким чином, що ребра проходять під кутом 20°-40° відносно осі труби, причому кут профілю ребер становить 16°-25°.

26. Спосіб одержання оребреної труби за п. 25, який відрізняється тим, що внутрішній профіль одержують деформуванням з використанням профілюючого інструмента.

27. Спосіб одержання оребреної труби за п. 26, який відрізняється тим, що в процесі деформування мікроструктурні зерна матеріалу труби частково руйнують в зоні внутрішньої поверхні.

28. Застосування відцентрово відлитої труби для одержання оребреної труби за будь-яким з пп. 11-24.

29. Застосування за п. 28, яке відрізняється тим, що відцентрово відлита труба складається з нікелевого сплаву, що містить 0,1-0,5 % вуглецю, 20-35 % хрому, 20-70 % нікелю, до 3 % кремнію, до 1 % ніобію, до 5 % вольфраму, в кожному випадку до 0,5 % гафнію, титану, рідкісноземельних металів, цирконію і до 6 % алюмінію.

30. Застосування за п. 29, яке відрізняється тим, що сплав містить окремо або в комбінації один з одним щонайменше 0,02 % кремнію, 0,1 % ніобію, 0,3 % вольфраму і 1,5 % алюмінію.

Текст

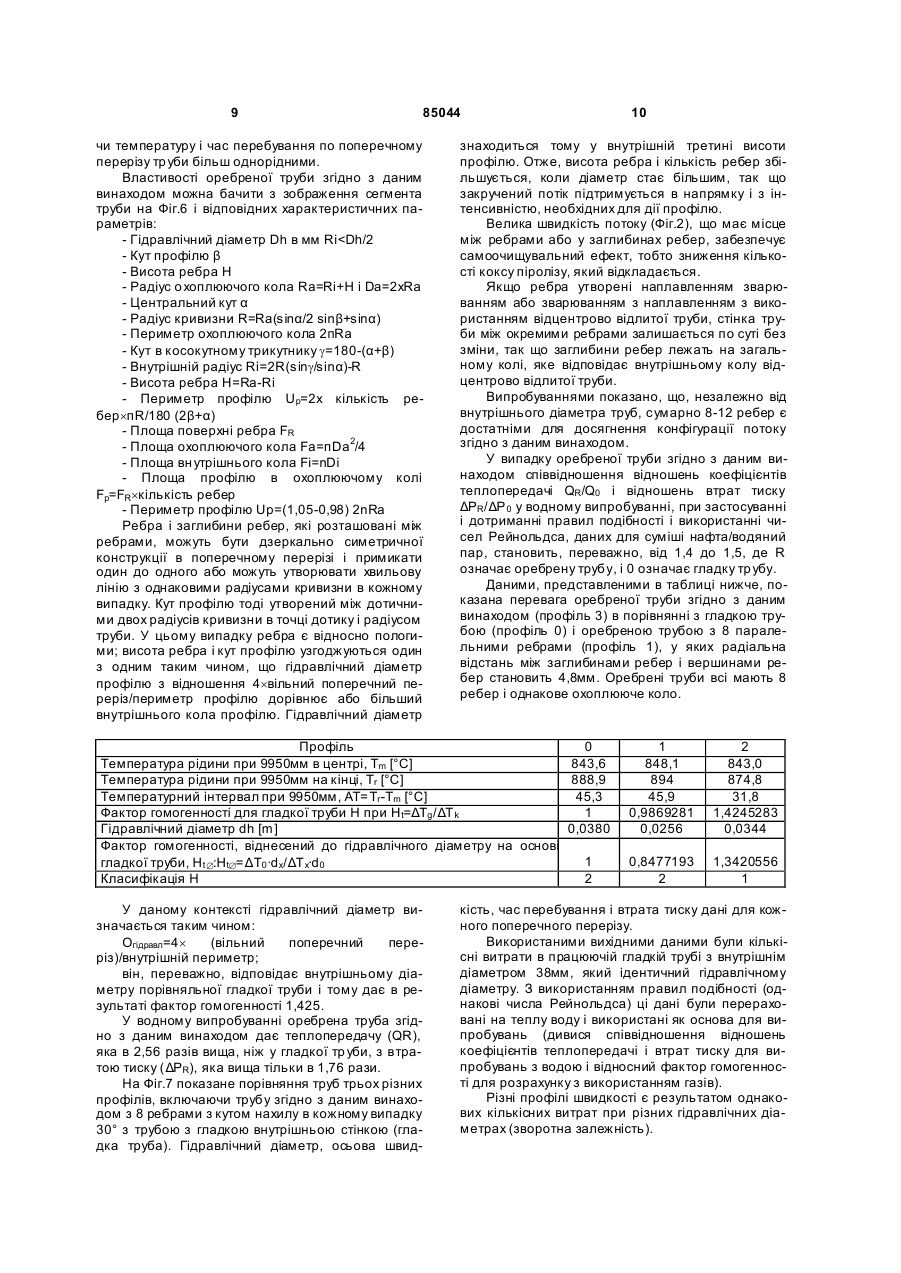

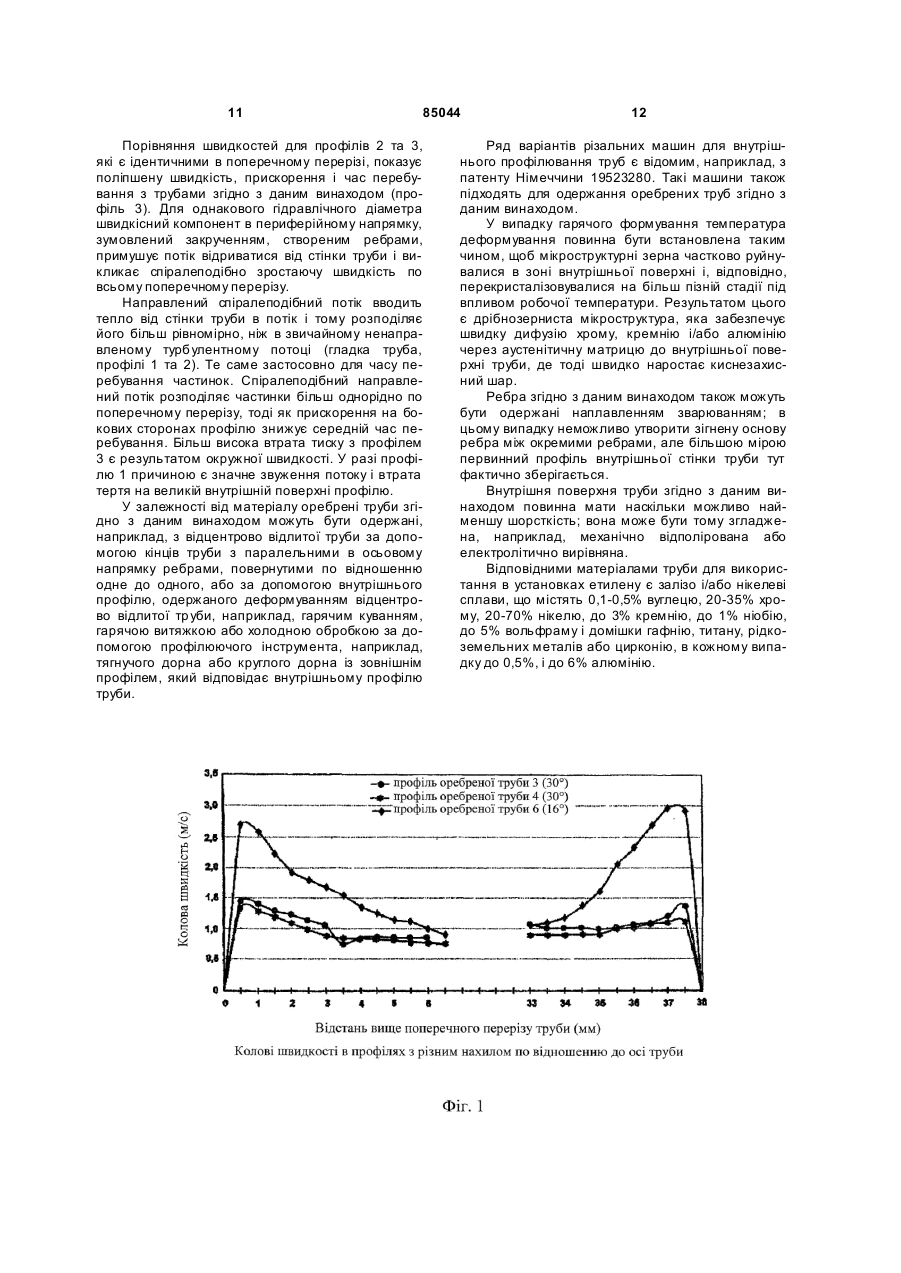

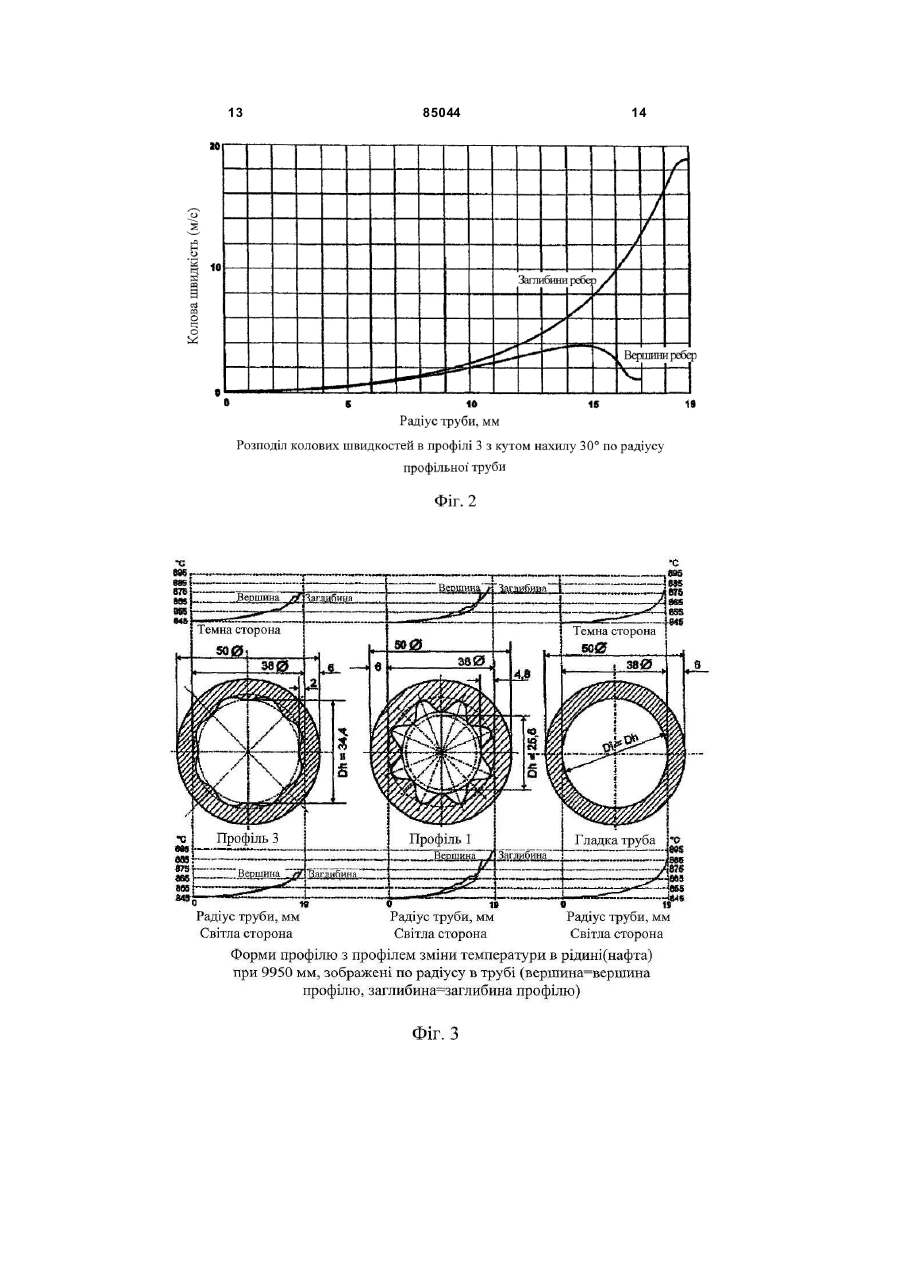

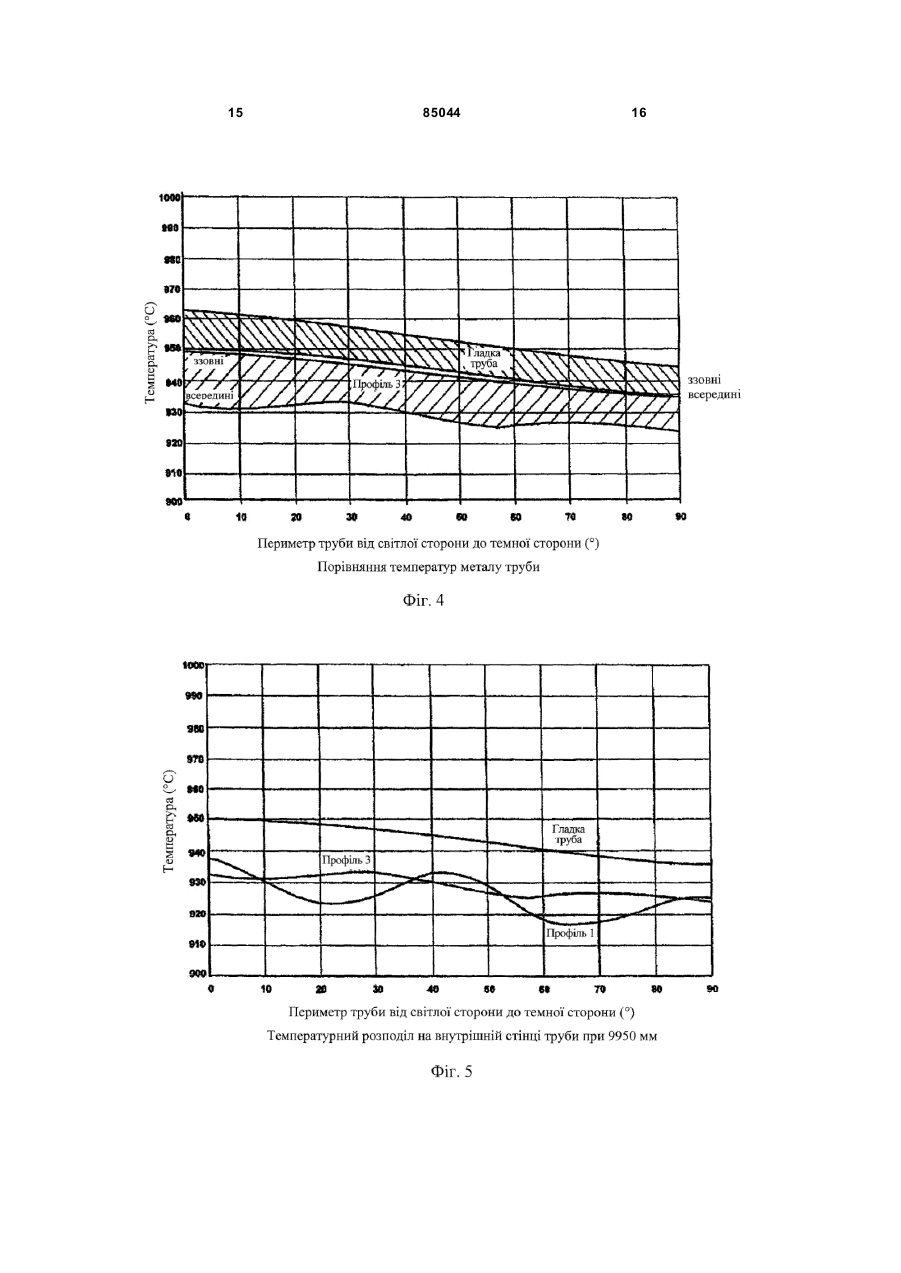

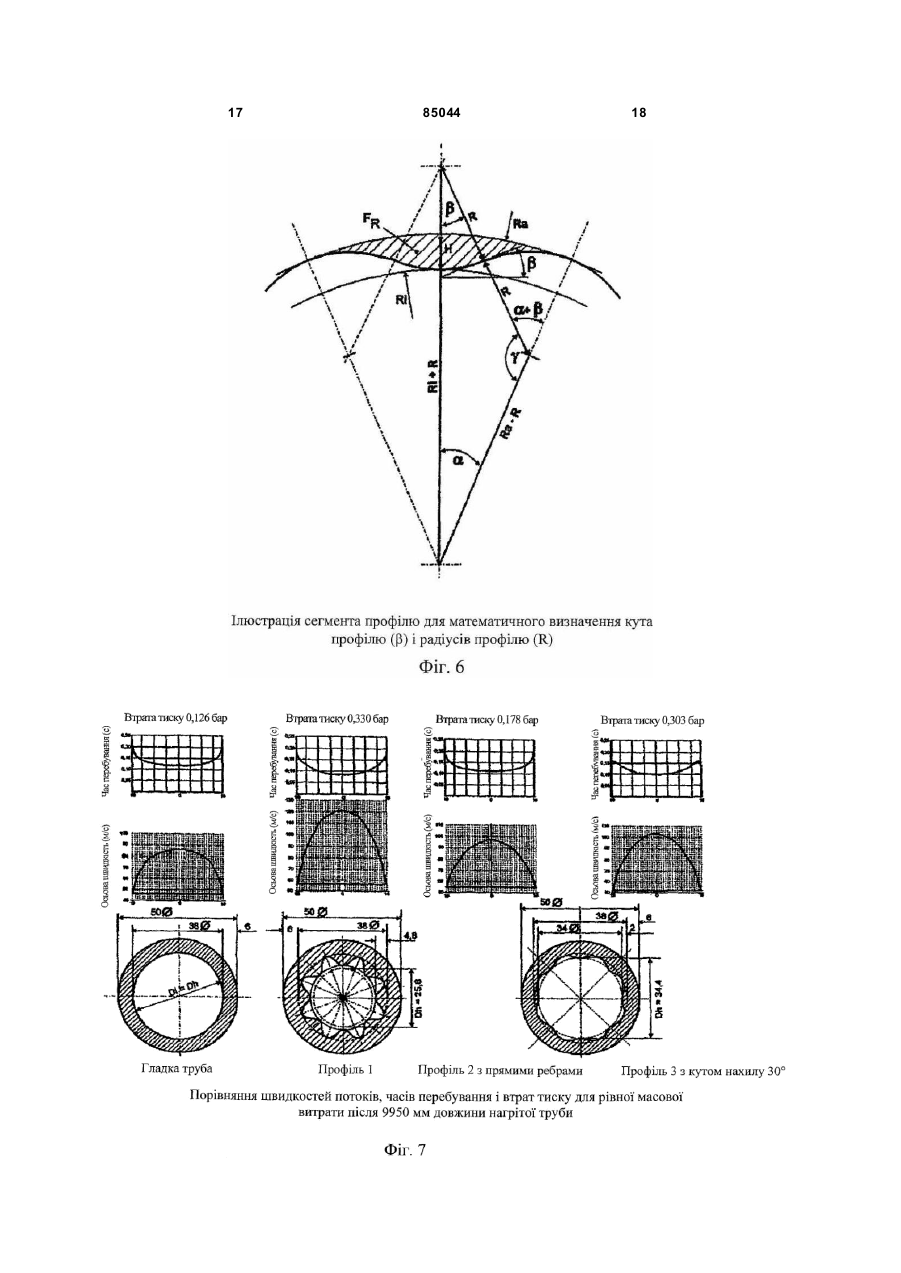

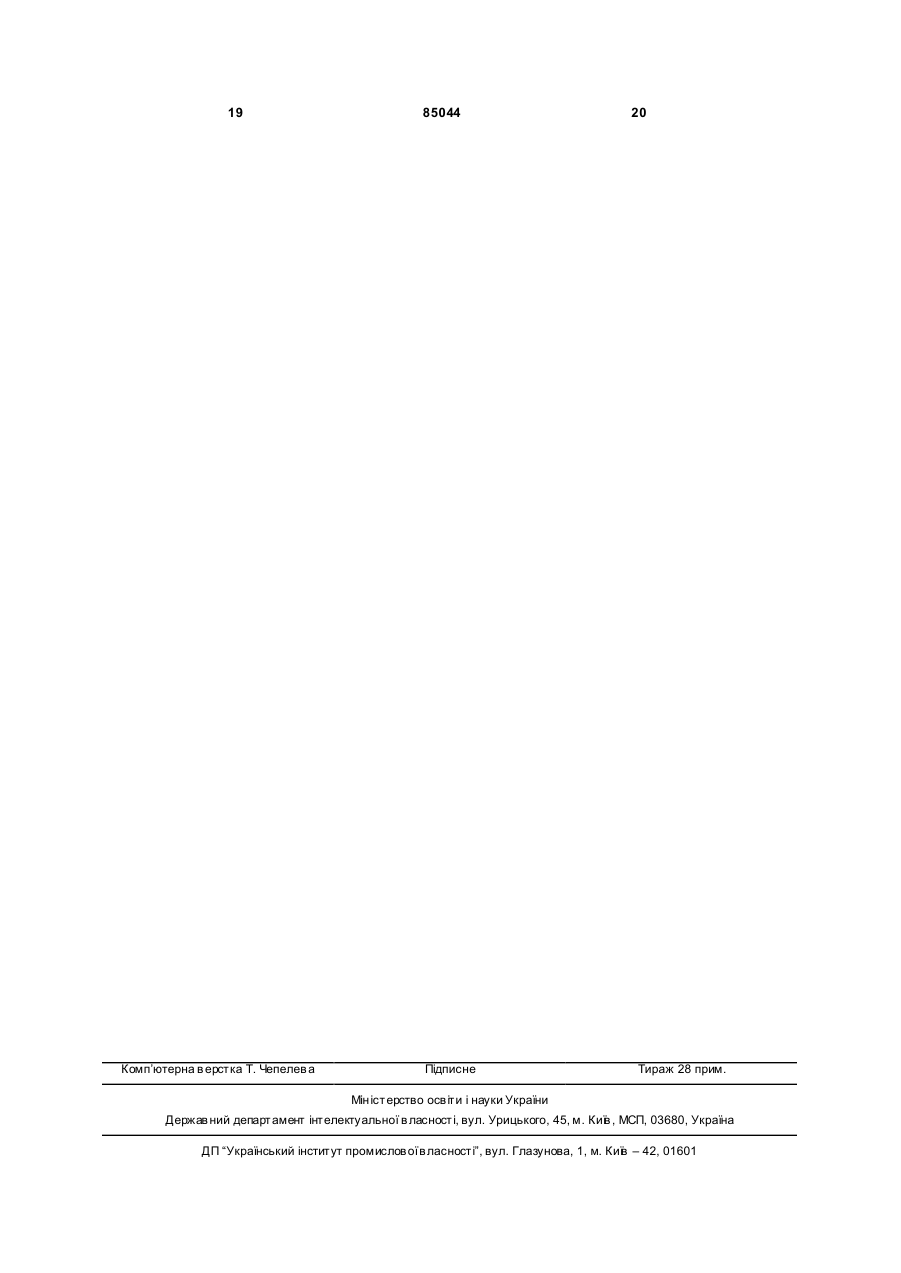

1. Спосіб термічного крекінгу вуглеводнів в присутності водяної пари, де завантажувану суміш пропускають через труби з внутрішніми спіралеподібними ребрами, які нагрівають ззовні, який відрізняє ться тим, що закручений потік створюють у безпосередній близькості від ребер, які мають кут профілю 16°-25° і проходять під кутом 20°-40° відносно осі труби, і перетворюють на зону ядра з переважно осьовою течією при збільшенні радіальної відстані від ребер. 2. Спосіб за п.1, який відрізняється тим, що коливання температури всередині стінки по окружності труби складає менше 12°С. 3. Спосіб за п.1 або 2, який відрізняється тим, що ізотерми в зоні ядра мають спіралеподібну форму. 4. Спосіб за будь-яким з пп.1-3, який відрізняється тим, що швидкість закрученого потоку збільшують на перших 2-3 м довжини труби і потім залишають сталою. 5. Спосіб за будь-яким з пп.1-4, який відрізняється тим, що закручений потік має однакову швидкість по всьому поперечному перерізу після перших 2-3 м довжини труби. 6. Спосіб за будь-яким з пп.1-5, який відрізняється тим, що фактор гомогенності температури по поперечному перерізу і фактор гомогенності температури, віднесений до гідравлічного діаметра, складає понад 1 відносно факторів гомогенності гладкої труби. 2 (19) 1 3 85044 4 окружності і заглибини ребер лежать на спільній окружності. 18. Оребрена труба за будь-яким з пп.11-17, яка відрізняє ться тим, що має від 6 до 12 ребер. 19. Оребрена труба за будь-яким з пп.11-18, яка відрізняє ться тим, що гідравлічний діаметр її дорівнює щонайменше діаметру внутрішньої окружності. 20. Оребрена труба за будь-яким з пп.11-19, яка відрізняє ться тим, що співвідношення відношень коефіцієнтів теплопередачі QR/QO і відношень втрат тиску DPR / DPO у водному випробуванні становить 1,4-1,5, де R означає оребрену тр убу, і О означає гладку тр убу. 21. Оребрена труба за будь-яким з пп.11-20, яка відрізняє ться тим, що радіус кривизни поперечного перерізу ребра становить 3,5-20,0 мм. 22. Оребрена труба за будь-яким з пп.11-21, яка відрізняє ться тим, що висота ребра становить 1,25-3,0 мм. 23. Оребрена труба за будь-яким з пп.11-22, яка відрізняє ться тим, що вільний поперечний переріз в периметрі профілю становить 85-95 % площі охоплюючої окружності. 24. Оребрена труба за будь-яким з пп.11-23, яка відрізняє ться тим, що площа профілю становить 40-50% площі кільцевої зони між охоплюючою окружністю і внутрішньою окружністю. 25. Спосіб одержання оребреної металевої труби, який відрізняється тим, що її одержують з відцентрово відлитої труби з паралельними в осьовому напрямку ребрами, причому кінці труби повертають один відносно одного таким чином, що ребра проходять під кутом 20°-40° відносно осі труби, причому кут профілю ребер становить 16°-25°. 26. Спосіб одержання оребреної труби за п.25, який відрізняється тим, що внутрішній профіль одержують деформуванням з використанням профілюючого інструмента. 27. Спосіб одержання оребреної труби за п.26, який відрізняється тим, що в процесі деформування мікроструктурні зерна матеріалу труби частково руйнують в зоні внутрішньої поверхні. 28. Застосування відцентрово відлитої труби для одержання оребреної труби за будь-яким з пп.1124. 29. Застосування за п.28, яке відрізняється тим, що відцентрово відлита труба складається з нікелевого сплаву, що містить 0,1-0,5% вуглецю, 2035% хрому, 20-70% нікелю, до 3 % кремнію, до 1% ніобію, до 5% вольфраму, в кожному випадку до 0,5% гафнію, титану, рідкісноземельних металів, цирконію і до 6% алюмінію. 30. Застосування за п.29, яке відрізняється тим, що сплав містить окремо або в комбінації один з одним щонайменше 0,02% кремнію, 0,1% ніобію, 0,3% вольфраму і 1,5% алюмінію. Даний винахід відноситься до способу та оребреної труби для термічного крекінга вуглеводнів в присутності водяної пари, де суміш, що завантажується, пропускають через труби зі спіралеподібними внутрішніми ребрами, що нагріваються ззовні. Трубчасті печі, в яких суміш вуглеводень/водяна пара пропускається через ряд окремих труб або загнутих тр уб (трубчасті змійовики для крекінг-печі), при температурах вище 750°С, виконаних з термостійких сплавів хром-нікельсталь з високою стійкістю до окиснення, або утворення окалини, і високою стійкістю до навуглецьовування, є прийнятними для високотемпературного піролізу вуглеводнів (похідних сирої нафти). Трубчасті змійовики містять прямі секції, що проходять вертикально, труб, які з'єднані одна з одною U-подібними колінами труб або розташовані паралельно одна одній; вони звичайно нагріваються за допомогою пальників бокових стінок, а в деяких випадках також за допомогою донних пальників, і тому мають, як відомо, світлу сторону, повернену до пальників, і, як відомо, темну сторону, яка зміщена на 90° по відношенню до неї, тобто йде у напрямку рядів тр уб. Середні температури металу труби (TMT) в деяких випадках вищі 1000°C. Термін служби труб для крекінг-печі залежить значною мірою від опору повзучості і стійкості до навуглецьовування, а також від ступеня коксування матеріалу труби. Вирішальним фактором для ступеня коксування, тобто зростання шару вуглецевих відкладень (коксу піролізу) на внутрішній стінці труби, є, крім типу вуглеводню, що використовується, температура газу крекінга в області внутрішньої стінки і, як відомо, жорсткість робочих умов, що приховує вплив тиску системи і часу перебування в системі труб на вихід етилену. Жорсткість робочих умов встановлена на базі середньої температури на виході газів крекінга (наприклад, 850°С). Чим вища температура газу поблизу вн утрішньої стінки вказаної вище температури, тим більш інтенсивним стає зростання шару коксу піролізу, і ізолююча дія даного шару дозволяє температурі металу тр уби збільшуватися ще більше. Хоча сплави хром-нікель-сталь, що містять 0,4% вуглецю, понад 25% хрому і понад 20% нікелю, наприклад, 35% хрому, 45% нікелю і, якщо підходить, 1% ніобію, які використовуються як матеріал труби, мають високу стійкість до навуглецьовування, вуглець дифундує в стінку тр уби через дефекти в оксидному шарі, що призводить до значного навуглецьовування, яке може змінити кількість вмісту вуглецю від 1% до 3% на глибину стінки 0,5 5 85044 3мм. Це пов'язано зі значним окрихчуванням матеріалу труби, з ризиком тріщиноутворення у випадку термічних навантажень, що нерівномірно коливаються, зокрема, коли піч запускається і зупиняється. Для руйнування вуглецеви х відкладень (коксування) на внутрішній стінці труби необхідно переривати операцію крекінга час від часу для того, щоб випалити кокс піролізу за допомогою паровоповітряної суміші. Це вимагає переривання роботи на час до 36 годин і тому має значно погіршуючий вплив на економіку способу. Також відомо з [патенту GB 969796] використання труб для крекінг-печі з внутрішніми ребрами. Хоча внутрішні ребра даного типу забезпечують внутрішню площу поверхні, яка краще на декілька відсотків, наприклад, більше на 10%, з відповідним поліпшенням теплопереносу, вони також пов'язані з недоліком значної втрати тиску в порівнянні з гладкою трубою за рахунок тертя на збільшеній внутрішній поверхні труби. Більш висока втрата тиску вимагає більш високого тиску системи, що неминуче змінює час перебування і має погіршуючий вплив на вихід. Додатковим фактором є те, що, відомі матеріали труби з високими вмістами вуглецю та хрому більше не можуть профілюватися холодними способами, наприклад, холодною витяжкою. Такі способи мають недолік, який полягає у тому, що їх де формівність значно знижується, оскільки гаряча міцність збільшується. Це призводить до високих температур металу труби, наприклад, до 1050°C, які є бажаними з точки зору виходу етилену, що вимагає використовувати труби, одержані відцентровим литтям. Однак, такі труби, які відцентрово відливаються, можуть бути одержані тільки з циліндричною стінкою, потрібні спеціальні способи формування, наприклад, видалення матеріалу електролітичною обробкою або спосіб формування зварюванням, якщо повинні бути одержані труби з вн утрішніми ребрами. У зв'язку з даною передумовою даний винахід оснований на проблемі поліпшення економіки термічного крекінга вуглеводнів в трубчастих печах з трубами, що нагріваються ззовні, які мають спіралеподібні внутрішні ребра. Поставлена задача досягається за допомогою способу, в якому закручений потік створюється в безпосередній близькості до ребер, переважно, відцентрово відлитої труби, при цьому закручений потік перетворюється в зону ядра з переважно осьовою течією при збільшенні радіальної відстані від ребер. Перехід між зовнішньою зоною із закрученим потоком і зоною ядра з переважно осьовою течією є поступовим, наприклад, параболічним. У способі згідно з даним винаходом закручений потік сприймає турбулентність відшар ування на бокових сторонах ребер, так що турбулентність не рециклюється локально в формі безперервно циркулюючого потоку у заглибинах ребер. Незважаючи на звичайно великі відстані, що покриваються частинками через спіралеподібні шляхи, середній час перебування є нижчим, ніж в гладкій трубі, і, крім того, більш рівномірним у поперечному перерізі (дивися Фіг.7). Це підтверджується більш високою загальною швидкістю в профільо 6 ваній трубі зі спіралеподібними ребрами (профіль 3) в порівнянні з трубою з прямими ребрами (профіль 2). Це забезпечується, зокрема, якщо закручений потік в зоні ребра або ребер проходить під кутом 20-40°, наприклад, 30°, переважно, 25-32,5° по відношенню до осі труби. У способі згідно з даним винаходом" подача тепла, яка неминуче є різною по колу труби між світлою стороною і темною стороною, вирівнюється в стінці труби і всередині труби, і тепло швидко розсіюється всередину до зони ядра. Це пов'язано із зменшенням ризику місцевого перегріву газу, що переробляється, на стінці труби з утворенням внаслідок коксу піролізу. Крім того, термічне навантаження на матеріал труби є нижче за рахунок вирівнювання температури між світлою стороною і темною стороною, що збільшує термін служби. Нарешті, в способі згідно з даним винаходом температура також робиться більш рівномірною по поперечному перерізу труби, що дає поліпшений вихід олефіну. Причина цього полягає у тому, що без радіального температурного вирівнювання згідно з даним винаходом всередині труби надто глибокий крекінг буде мати місце на гарячій стінці труби, і рекомбінація продуктів крекінга буде мати місце в центрі труби. Крім того, шар ламінарної течії, що є характеристикою турбулентних потоків, зі значно зниженим теплопереносом утворює у випадку гладкої труби і значною мірою у випадку профілів ребра з внутрішнім колом, що збільшується більше, ніж на 5%, наприклад, на 10%, ребрами. Ламінарні потоки призводять до збільшеного утворення коксу піролізу, точно так само з поганою теплопровідністю. Два шари разом вимагають більшого введення тепла або більш високої потужності пальника. Це збільшує температуру металу труби (TMT) і, відповідно, скорочує термін служби. Даний винахід уникає цього за допомогою того факту, що внутрішній периметр профілю складає більше приблизно найбільше на 5%, наприклад, 4% або навіть 3,5% по відношенню до периметра охоплюючого кола, що торкається заглибин ребер. Однак, внутрішній периметр також може бути меншим на до 2%, ніж охоплююче коло. Іншими словами, відносний периметр профілю відрізняється найбільше на 1,05-0,98% від периметра охоплюючого кола. Відповідно, різниця в площі профілю тр уби згідно з даним винаходом, тобто її розрахункової внутрішньої площі поверхні по відношенню до гладкої труби, що має діаметр охоплюючої поверхні, становить найбільше від +5% до -2% або 1,05-0,98 разів площі гладкої труби. Профіль труби згідно з даним винаходом допускає більш низьку щільність труби (кг/м) в порівнянні з оребреною трубою, в якій внутрішній периметр профілю є, щонайменше, на 10% більше периметра охоплюючого кола. Це показано порівнянням між двома трубами з однаковим гідравлічним діаметром і, відповідно, однаковою втратою тиску та однаковим термічним результатом. Додатковою перевагою периметра профілю згідно з даним винаходом (відносного периметра профілю) по відношенню до периметра охоплюю 7 85044 чого кола є більш швидке нагрівання газу, що подається при зниженій температурі металу труби. Закручений потік згідно з даним винаходом значно знижує ступінь ламінарного шару, крім того, він пов'язаний з вектором швидкості, направленим до центра труби, що знижує час перебування радикалів крекінга і/або продуктів крекінга на гарячій стінці труби і хімічне та каталітичне їх розкладання з утворенням коксу піролізу. Більше того різниці температур між заглибинами ребер і ребрами, які є значними у випадку профільованих зсередини труб з високими ребрами, вирівнюються закрученим потоком згідно з даним винаходом. Це збільшує час між двома необхідними операціями видалення коксу. Без закрученого потоку згідно з винаходом є значна різниця температур між вершинами ребер та основою заглибин ребер. Час перебування продуктів крекінга, які мають тенденцію до коксоутворення, є меншим у випадку труб для крекінг-печі, забезпечених спіралеподібними внутрішніми ребрами. Це залежить від природи ребер в окремих обставинах. На діаграмі: Верхня крива показує: профіль 6: нахил 16°. Середня крива показує: профіль 3: нахил 30°. Нижня крива показує: профіль 4: 3 ребра з нахилом 30°. Криві чітко показують, що більш висока колова швидкість профілю 6 з ребрами висотою 4,8мм витрачається у заглибинах ребер, тоді як колова швидкість профілю згідно з даним винаходом з висотою ребер навіть 2мм проникає в ядро потоку. Хоча колова швидкість профілю 4 навіть з 3 ребрами є приблизно такою ж високою, вона не дає ефекту ніякого спіралеподібного прискорення потоку ядра. Відповідно до кривих, показаних на діаграмі, представленій на Фіг.2, профіль згідно з даним винаходом забезпечує спіралеподібне прискорення у заглибинах ребер (верхня гілка кривої), яке покриває широкі зони поперечного перерізу труби і є тому відповідальним за гомогенізацію температури в трубі. Більш низька колова швидкість на вершинах ребер (нижня гілка кривої), крім того, забезпечує, що турбулентність та протитечія не мають місця. На Фіг.3 показаний поперечний переріз трьох труб, що випробовуються, включаючи їх дані; труби включають профіль 3 згідно з даним винаходом. Кожна діаграма показує зміну температури по радіусу тр уби на темній стороні і світлій стороні. Порівняння діаграм показує більш низьку різницю температур між стінкою труби і центром труби і більш низьку температуру газу на стінці тр уби у випадку профілю 3 згідно з винаходом. Закручений потік згідно з даним винаходом забезпечує, що коливання внутрішньостінної температури в порівнянні з периферією труби, тобто між світлою стороною і темною стороною, становить менше 12°С, навіть хоча трубчасті змійовики, які звичайно розташовані паралельними рядами, трубної печі нагріваються або діють на горючих газах за допомогою пальників бокової стінки тільки на протилежних сторонах, і тому труби мають кожна світлу сторону, повернену до пальників, і темну 8 сторону, яка зміщена на 90° по відношенню до неї. Середня температура металу труби, тобто відмінність в температурі металу тр уби на світлій стороні і темній стороні, призведе до внутрішніх напружень і тому визначає термін служби труб. Тому зниження середньої температури металу труби згідно з даним винаходом з вісьма ребрами з кутом нахилу 30°, внутрішнім діаметром труби 38,8мм і зовнішнім діаметром труби 50,8мм, тобто відмінність у висоті між заглибинами ребер і вершинами ребер становить 2мм 11° в порівнянні з гладкою трубою рівного діаметра, на основі середнього терміну служби 5 років, що можна бачити на діаграмі, представленій на Фіг.4, дає при робочій температурі 1050°C розрахункове збільшення терміну служби приблизно до 8 років. Розподіл температури між світлою стороною та темною стороною для трьох профілів, показаних на Фіг.3, представлений на діаграмі, показаній на Фіг.5. Більш низький рівень температурної кривої для профілю 3 в порівнянні з гладкою трубою (профіль 0) і значно більш вузький інтервал коливань для кривої профілю 3 в порівнянні з кривою профілю 1 є помітними. Особливо придатний температурний розподіл встановлюється, якщо ізотерми йдуть у спіралеподібній формі від внутрішньої стінки труби до ядра потоку. Більш однорідний розподіл температури по поперечному перерізу виходить, зокрема, якщо колова швидкість збільшується до 2-3м і потім залишається постійною по всій довжині труби. З точки зору досягнення високого виходу олефіну при відносно короткій довжині труби спосіб згідно з даним винаходом повинен працювати таким чином, що фактор гомогенності температури по поперечному перерізу і фактор гомогенності температури, віднесений до гідравлічного діаметра, становить більше 1 по відношенню до фактора гомогенності гладкої труби (HGÆ). У даному контексті фактори гомогенності визначаються таким чином: HGÆ[-]ΗΡ Æ= ΔΤ 0·d x/ΔT x·d0 Конфігурація потоку згідно з даним винаходом, яка містить ядро потоку і закручений потік, може бути досягнута з оребреною трубою, в якій кут бокової сторони ребер, які є в кожному випадку безперервними по довжині секції труби, тобто зовнішній кут між боковими сторонами ребер і радіусом труби становить 16-25°, переважно, 19-21°. Кут бокової сторони цього типу, зокрема, в комбінації з кутом нахилу ребра від 20 до 40°, наприклад, 22,5-32,5°, забезпечує, що результати у заглибинах ребер не є більш або менш безперервним закрученим потоком, який повертається до заглибин ребер після бокових сторін ребер і призводить до утворення небажаних "вихорів" у заглибинах ребер. Точніше, турбулентність, що утворилася у заглибинах ребер, стає відокремлюваною від сторін ребер і сприймається закрученим потоком. Енергія закручення, що вводиться ребрами, прискорює частинки газу і призводить до більш високої загальної швидкості. Це призводить до зниження температури металу труби і також робить останню більш однорідною, а також робля 9 85044 чи температуру і час перебування по поперечному перерізу тр уби більш однорідними. Властивості оребреної труби згідно з даним винаходом можна бачити з зображення сегмента труби на Фіг.6 і відповідних характеристичних параметрів: - Гідравлічний діаметр Dh в мм Ri

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and the ribbed pipe for the thermal cracking of hydrocarbons, method for obtainment of ribbed pipe from the centered mold pipe

Автори англійськоюWelpert Peter, Ganser Benno, Jakobi Dietlinde, Kirchheiner Rolf

Назва патенту російськоюСпособ и оребренная труба для термического крекинга углеводородов, способ получения оребренной трубы из отцентрово отлитой трубы

Автори російськоюВельперт Пэтэр, Ганзер Бенно, Якоби Дитлинде, Кирххайнер Рольф

МПК / Мітки

МПК: B21C 37/15, C10G 9/20

Мітки: трубі, спосіб, вуглеводнів, оребреної, труба, одержання, відлитої, термічного, оребрена, відцентрової, крекінгу

Код посилання

<a href="https://ua.patents.su/10-85044-sposib-ta-orebrena-truba-dlya-termichnogo-krekingu-vuglevodniv-sposib-oderzhannya-orebreno-trubi-z-vidcentrovo-vidlito-trubi.html" target="_blank" rel="follow" title="База патентів України">Спосіб та оребрена труба для термічного крекінгу вуглеводнів, спосіб одержання оребреної труби з відцентрово відлитої труби</a>

Попередній патент: Спосіб визначення зв’язування металів в рослинних тканинах

Наступний патент: Алюмінієвий аерозольний балон та спосіб його виготовлення зі згорненого в рулон вихідного матеріалу

Випадковий патент: Спосіб побудови градуювальної залежності двозондового приладу нейтрон-нейтронного каротажу