Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту

Номер патенту: 85669

Опубліковано: 25.11.2013

Автори: Курилець Ярослава Петрівна, Кирієнко Павло Іванович, Соловйов Сергій Олександрович, Попович Наталія Олексіївна

Формула / Реферат

1. Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту, що включає нанесення оксиду алюмінію на матрицю стільникової структури, подальше нанесення солей срібла і термічну обробку, який відрізняється тим, що на матрицю стільникової структури наносять гідроксид алюмінію, одержану матрицю промивають водою або розчином кислоти, сушать і піддають термічній дегідратації при температурі 100-800 °C з утворенням на поверхні матриці фази оксиду алюмінію, і потім на одержану матрицю наносять солі срібла, матрицю сушать і піддають термічній обробці при температурі 400-800 °C.

2. Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту, який відрізняється тим, що матриця стільникової структури виготовлена з кераміки (кордієрит, муліт, карбід кремнію) або металу.

3. Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту, який відрізняється тим, що гідроксид алюмінію наносять з розчину, в якому проходить його формування в результаті взаємодії металічного алюмінію з розчином гідроксидом калію або натрію (концентрація лугу 1-10 %мас.).

Текст

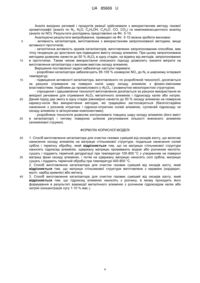

Реферат: Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту включає нанесення оксиду алюмінію на матрицю стільникової структури, подальше нанесення солей срібла і термічну обробку. На матрицю стільникової структури наносять гідроксид алюмінію. Одержану матрицю промивають водою або розчином кислоти, сушать і піддають термічній дегідратації при температурі 100-800 °C з утворенням на поверхні матриці фази оксиду алюмінію, і потім на одержану матрицю наносять солі срібла, матрицю сушать і піддають термічній обробці при температурі 400-800 °C. UA 85669 U (54) СПОСІБ ВИГОТОВЛЕННЯ КАТАЛІЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВИХ СУМІШЕЙ ВІД ОКСИДІВ АЗОТУ UA 85669 U UA 85669 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технологій виготовлення структурованих каталізаторів очистки від оксидів азоту (NOx) кисневмісних газових викидів двигунів внутрішнього згоряння, котлоагрегатів, тощо шляхом їх селективного підновлення органічними сполуками. У роботі T. Miyadera (AррІ. Catal. В. 1993. v. 2. р, 199) було вперше показано високу ефективність срібно-алюмооксидних каталізаторів в процесі селективного каталітичного відновлення оксидів азоту органічними відновниками. З опису до патенту US 5710088 (В01J 23/50. 1998) відомий масивний каталізатор Ag/Аl 2О3; (тобто такий. що являє собою порошок або гранули, що містять лише активні компоненти: Ag, Аl2О3), приготований шляхом просочення оксиду алюмінію розчином солей срібла. Причому оксид алюмінію може були приготований шляхом гідролізу Al(OC 2H5)3, піролізом алюмінію чи термічною обробкою комерційного гідроксиду алюмінію. Даний каталізатор забезпечує перетворення оксидів азоту на рівні до 90 % в температурному діапазоні 490-520 °C. Недоліком даного каталізатора є висока температура досягнення високих конверсій оксидів азоту. У описі до патенту ЕР 0783917 (B01D 53/86, B01J 23/50. 1996) запропонований срібноалюмооксидний каталізатор, який додатково містить 0,1-1,0 % СаО і до 0.05 % Ir. Однак на даному каталізаторі конверсія NO x не перевищувала 60 %. Додавання Ir до Ag/Аl2О3(CaO) не суттєво збільшує активність каталізатора, при цьому вартість Ir-вмісного каталізатору суттєво вища. З опису до заявки US2006/0228283A1 (B01D 53/86. 2006) відомий спосіб приготування каталітичної системи і методу відновлення оксидів азоту у викидних газах вуглеводнями або кисневмісними органічними відновниками. Каталітична система містить срібний каталізатор і модифікований каталізатор, де модифікований каталізатор містить модифікуючий оксид, де модифікуючий оксид вибирається з групи, яка складається з оксиду заліза, оксиду церію, оксиду міді, оксиду мангану, оксиду хрому, оксидів лантаноїдів, оксидів актиноїдів, оксиду молібдену, оксиду стануму, оксиду Індію, оксид) ренію, оксиду танталу, оксиду осмію, оксиду барію, оксиду кальцію, оксиду стронцію, оксиду калію, оксиду ванадію, оксиду нікелю, оксиду вольфраму або їх суміші. Модифікуючий оксид нанесений на носій і неорганічного оксиду або носії, де хоча б один з неорганічних оксидів є кислотним носієм. Каталітична система, яка складається з срібного та модифікуючого каталізаторів, має забезпечувати вищі конверсії NO x, ніж срібний каталізатор та модифікуючий каталізатор окремо. Однак аналізуючи результати, приведені в тексті заявки, незначний позитивний ефект використання модифікатора каталізатора спостерігається лише при використанні металів платинової групи, що значним чином підвищує вартість каталізатора. В описі до патенту US7396517B2 (B01D 53/56. B01D 53/94. 2008) запропоновано проведення пронесу селективного каталітичного відновлення оксидів азоту, як складової газових викидів двигунів, що працюють на збіднених сумішах, вуглеводнями шляхом пропусканням них викидів через ступінчастий каталізатор. Перший шар такого каталізатора срібло нанесене на оксид алюмінію. На срібному каталізаторі протікає окиснення NO до NO 2 і парціальне окиснення вуглеводнів до альдегідів. Другий каталізатор розташований після срібного каталізатора для взаємодії вуглеводнів і альдегідів з NO2, з наступним утворенням азоту. Гама-оксид алюмінію і цеоліт BaY - приклади придатного каталізатора другого шару. На такому каталізаторі досягаються перетворення NOx на рівні 90 %. Головним недоліком даного винаходу є необхідність введення додаткової стадії (окиснення NO до NO 2) процесу очистки, що суттєво підвищує витрати. Спільним недоліком вищевказаних винаходів є створення лише масивних каталізаторів (таких, які не мають упорядкованої структури на рівні реакторів), тоді як на практиці для процесів очистки газових викидів від NO x, які протікають у зовнішньо дифузійній області, використовують структуровані каталізатори (такі, які мають упорядковану структуру на рівні реактора і зазвичай виготовляються у вигляді блоків стільникової структури). Структуровані каталізатори характеризуються високим ступенем використання активної поверхні і кращими експлуатаційними характеристиками (нижчий газодинамічний опір, легкість завантаження в реактор, тощо). Найбільш близькими з науково-технічної точки зору є способи одержання каталізаторів для очистки газових сумішей від оксидів азоту (прототипи) описані в L.I. Junhua (Front. Environ. Sci. Engin. China 2007. v. 1(2). p. 143): US7541010 (B01D 53/56. B01D 53/94. F01N 3/20. G05D 99/00. H05H 1/100, 2009); H. He et al. (Appl. Catal. A. 2010. v. 375. p. 258). У роботі L.I. Junhua запропонований структурований каталізатор 4 %Ag0,2 %Рt/Аl2О3/кордієрит, приготований шляхом почергового нанесення золю беміту, солей срібла і платини на поверхню кордієриту із по стадійним прожарюванням. Однак на даному каталізаторі 90 % відновлення оксидів азоту етанолом досягається при 400 °C. До недоліків 1 UA 85669 U 5 10 15 20 25 30 35 40 45 50 55 60 даного каталізатора можна віднести наявність у його складі 0,2 %Pt, що суттєво підвищує його вартість. З опису до патенту US7541010 відомий спосіб виготовлення структурованого срібноалюмооксидного каталізатора для очистки викидних газів від оксидів азоту. Методика виготовлення передбачає отримання суспензії оксиду алюмінію у воді чи іншому розчиннику. Отриману суспензію наносять на структуроформуючий каркас шляхом занурення каркасу в суспензію, диспергуванням по поверхні чи іншим методом. Далі на поверхню оксиду алюмінію наноситься срібло в кількості 0,5-10 мас. %. В подальшому каталітичні блоки сушаться і прожарюються. H. He et al. (Appl. Catal. A. 2010. ν. 375. p. 258) описані каталізатори, приготовані за методикою подібною до описаної вище, а саме нанесенням оксиду алюмінію із водної суспензії на матриці стільникової структури із кордієриту, з подальшим нанесенням солей срібла і термічною обробкою. Ступінь перетворення NO x в процесі очистки не перевищує 80 %. Недолікам вищенаведених способів приготування структурованих срібно-алюмооксидних каталізаторів є низька активність отриманих каталітичних композицій внаслідок можливого блокування транспортних пор каталізатора в процесі приготування через пошарове нанесення суспензії для отримання необхідної кількості оксиду алюмінію на поверхні каркасу-носія. Методика описана у US 7541010 та Н. Не et al. (Appl. Catal. A. 2010. v. 375. p. 258) також передбачає багатостадійний процес, оскільки потрібно провести стадії приготування оксиду алюмінію одним з відомих способів, диспергування оксиду алюмінію з утворенням суспензії, нанесення суспензії на поверхню каркасу-носія. Для отримання необхідної кількості оксиду алюмінію на носії при його нанесенні із суспензії за вказаною методикою потрібно повторювати процес занурення носія в суспензію і термообробки каталізатора кілька разів. До того ж, як правило, суспензію готують з використанням стабілізуючих та зв'язуючих компонентів. В основу корисної моделі була поставлена задача шляхом підбору режимів основних операцій технологічного процесу спростити і здешевити технологію приготування структурованих Ag/Аl2О3/ каркас-носій каталізаторів для використання їх у процесі відновлення оксидів азоту, наявних у кисеньвмісних викидах двигунів внутрішнього згоряння, котлоагрегатів, тощо, органічними відновниками, і забезпечити високу конверсію (95-100 %) оксидів азоту до N2 в середньотемпературному інтервалі (250-400 °C). Поставлена задача вирішується тим, що включає нанесення оксиду алюмінію на матрицю стільникової структури, подальше нанесення солей срібла і термічну обробку, в якому на матрицю стільникової структури наносять гідроксид алюмінію, одержану матрицю промивають водою або розчином кислоти, сушать і піддають термічній дегідратації при температурі 100800 °C з утворенням на поверхні матриці фази оксиду алюмінію, і потім на одержану матрицю наносять солі срібла, матрицю промивають, сушать і піддають термічній обробці при температурі 400-800 °C. Далі приводиться перелік фігур, що ілюструють корисну модель. На Фіг. 1 показаний структурований каталізатор Ag/Аl2О3/ кордієрит одержаний за допомогою запропонованого способу На Фіг. 2 показане збільшення структурованого каталізатора Ag/Аl2О3/ кордієрит. На Фіг. 3 показана фотографія скануючої електронної мікроскопії каталізатора 1,0 %Ag/45 %Аl2О3/кордієрит із збільшенням 230. На Фіг. 4 показана фотографія скануючої електронної мікроскопії каталізатора 1,0 %Ag/45 %Аl2О3/кордієрит із збільшенням 6000. На Фіг. 5 показані температурні залежності конверсії NO на каталізаторах Ag/Аl 2О3/кордієрит -1 з вмістом оксиду алюмінію 18 %, при об'ємній швидкості 20000 год. в процесі СКВ (селективне каталітичне відновлення) NO етанолом. На Фіг. 6 показані температурні залежності конверсії NO на каталізаторах Ag/Аl 2О3/кордієрит -1 з вмістом оксиду алюмінію 27 %, при об'ємній швидкості 20000 год. в процесі СКВ NO етанолом. На Фіг. 7 показані температурні залежності конверсії NO на каталізаторах Ag/Аl 2О3/кордієрит -1 з вмістом оксиду алюмінію 42 %, при об'ємній швидкості 20000 год. в процесі СКВ NO етанолом. На Фіг. 8 показані температурні залежності конверсії NO на каталізаторах Ag/Аl 2О3/кордієрит -1 з вмістом оксиду алюмінію 48 %, при об'ємній швидкості 20000 год. в процесі СКВ NO етанолом. На Фіг. 9 показані температурні залежності конверсії NO на каталізаторах Ag/Аl2О3/кордієрит -1 з вмістом оксиду алюмінію 45 %, при об'ємній швидкості 30000 год. в процесі СКВ NO етанолом. 2 UA 85669 U 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 10 показані температурні залежності конверсії NO на каталізаторах -1 Ag/Аl2О3/кордієрит з вмістом оксиду алюмінію 45 %, при об'ємній швидкості 30000 год. в процесі СКВ NO бутанолом. Головним аспектом цієї корисної моделі є оригінальний спосіб нанесення оксиду алюмінію на поверхню носія, який формує структуру каталізатора на макрорівні (в подальшому каркасуносія) та дозволяє отримати структуровані каталізатори Ag/Аl2О3 - ефективні в процесі селективного каталітичного відновлення NO x. Як каркас-носій можна використовувати блоки стільникової структури виготовлені з кераміки (кордієриту, муліту, карбіду кремнію, тощо) чи металу. При використанні стальних блоків для кращої адгезії гідроксиду алюмінію з поверхнею каркасу-носія слід провести його попередню хімічну і термічну обробку для окиснення поверхні, що дозволить збільшити поверхню контакту каркасу-носія і речовини, що наноситься. На поверхню каркаса-носія наноситься покриття із гідроксиду алюмінію шляхом розчинення алюмінію в лузі (концентрація лугу 1-10 %мас). Для цього в посудину-реактор вноситься необхідна (розрахована) кількість металічного алюмінію і каркас-носій на решітці або у підвішеному стані. Процес можна проводити при кімнатній температурі або з незначним нагріванням для активування (пришвидшення) процесу розчинення алюмінію і перенасичення розчину продуктами взаємодії алюмінію і лугу. Нанесення проводиться протягом 20-80 год. залежно від того, яку кількість гідроксиду алюмінію заплановано нанести на поверхню каркасуносія. Перемішування реакційного розчину в об'ємі реактора і в каналах каркасу-носія відбувається за рахунок водню, який виділяється в процесі реакції: Αl+K(Na)OH+H2О=K(Na)[AI(OH)4]. Після перенасичення розчину сіллю K[AI(OH) 4] або Na[AI(OH)4] відбуваються процеси її гідролізу, поліконденсації та полімеризації з утворенням гідроксиду алюмінію, який осідає на поверхні каркасу-носія. Після завершення процедури нанесення гідроксиду алюмінію, блок з покриттям промивають водою або розчином кислоти для видалення абсорбованого лугу, сушать і піддають термічній дегідратації в інтервалі температур 100-800 °C. На Фіг. 1, 2, 3 та 4 представлені фотографії каталітичного блока і каталітичного покриття. Після термічної обробки на поверхні блока утворюється фази (або їх суміш) γ- та η-Аl2О3, що обумовлює високу активність каталізатора. Наступним етапом є нанесення срібла. Отримані блоки занурюють в розчин солі срібла з необхідною концентрацією Ag (розрахованою по вологоємності блока Аl 2О3/каркас-носій). такою, щоб після нанесення каталізатор містив 0,1-2.0 % срібла. По завершенню процедури нанесення солі срібла, блок з покриттям сушать і піддають термічній обробці в інтервалі температур 400-800 °C. В подальшому було проведено експериментальні випробування запропонованого каталізатора, виготовленого за описаною вище методикою. Активність і селективність приготованих каталізаторів оцінювали в реакції селективного каталітичного відновлення NO етанолом і бутанолом. Експериментальні зразки каталізатора одержувались наступним чином. В ролі каркаса-носія використано блоки стільникової структури із кордієриту, як найбільш часто використовується при створенні каталізаторів очистки викидів двигунів внутрішнього згоряння. В скляний стакан помішали алюмінієву стружку в кількості, розрахованій для отримання необхідного вмісту оксиду алюмінію, із надлишком 10-30 % залежно від співвідношення величини блока і посудини-реактора (наприклад, для отримання каталізатора, що містить 48 % Аl2О3 брали блок кордієриту вагою 20 г і наважку алюмінієвої стружки 6,3 г (20 % надлишок)). Потім у стакані розміні)вали блок у вертикальному положенні (відносно каналів). Посудину заповнювали розчином гідроксиду калію або натрію так, щоб розчин покривав блок (для наведених прикладів використовували 2 % розчин лугу), Після завершення нанесення блок промивали дистильованою водою, сушили при температурі 100-120 °C і прожарювали при 550 °C в електропечі. Отримані блоки Ag/Аl2О3/кордієрит просочували розчином азотнокислою срібла з розрахунку на вологоємність блоку, сушили при температурі 100-120 °C і прожарювали при 600 і 730 °C в електропечі. Отримані таким чином каталізатори випробовували з використанням кварцового реактора. Обігрів реактора проводили із застосуванням електропечі з регулятором температури. Температуру в ректорі вимірювали з використанням хромельалюмелевої термопари. Зразки випробовували при наступних складах робочої суміші: -1 1) 0,05 % NO, 0,1 % етанолу, 5,0 % кисню, решта Не, (об'ємна швидкість потоку 20000 год. ); -1 2) 0,05 % NO, 0,1 % етанолу, 10,0 % кисню, решта Не, (об'ємна швидкість потоку 30000год ); 3) 0,05 % NO, 0,05 % бутанолу, 10,0 % кисню, решта Не, (об'ємна швидкість потоку 30000 -1 год. ). 3 UA 85669 U 5 10 15 20 25 Аналіз вихідних речовий і продуктів реакції здійснювали з використанням методу газової хроматографії (аналіз по Ν2, Ν2Ο, С2Н5ОН, C2H5O, СO, СO2) та хемілюмінесцентного аналізу (аналіз по NO). Результати досліджень представлені на Фіг. 5-10. Аналізуючи результати випробування, приведені на Фіг. 5-10 можна зробити висновки: - активність каталізаторів, виготовлених з використанням запропонованої методики, вища активності прототипів; - каталітична активність зразків каталізаторів, виготовлених запропонованим способом, має чітку тенденцію до зростання при підвищенні вмісту оксиду алюмінію. При цьому запропонована методика дозволяє нанести до 50 % Аl2О3 в одну стадію, на відміну від методів, запропонованих в прототипах. Таким чином використання описаного підходу дозволить знизити виграти на виготовлення каталізатора з високим вмістом оксиду алюмінію. Вирішення поставленої задачі забезпечує наступні переваги: - розроблені каталізатори забезпечують 95-100 % конверсію NOx до N2 в широкому інтервалі температур; - підвищення активності каталізатора, виготовленого по розробленій технології, досягається за рахунок отримання на поверхні носія шару оксиду алюмінію з фізико-хімічними властивостями, подібними до промислового γ-Аl2О3, і розвинутою мезопористою структурою; - спрощення і здешевлення технології виготовлення досягається за рахунок використання як вихідної речовини для отримання Аl2О3 металічного алюмінію і гідроксиду калію або натрію. Даний підхід дає змогу в одну стадію рівномірно нанести до 50 % оксиду алюмінію на поверхню каркасу-носія без використання методик, які традиційно застосовуються (багатостадійне нанесення з розчинів нітратних і гідрокси-нітратних солей алюмінію, суспензій гідроксиду чи оксиду алюмінію із зв'язуючими компонентами); - розроблена технологія дозволяє контролювати товщину шару оксиду алюмінію (його вміст в каталізаторі) і питому поверхню шляхом регулювання кількості внесеного алюмінію (алюмінієвої стружки). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 1. Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту, що включає нанесення оксиду алюмінію на матрицю стільникової структури, подальше нанесення солей срібла і термічну обробку, який відрізняється тим, що на матрицю стільникової структури наносять гідроксид алюмінію, одержану матрицю промивають водою або розчином кислоти, сушать і піддають термічній дегідратації при температурі 100-800 °C з утворенням на поверхні матриці фази оксиду алюмінію, і потім на одержану матрицю наносять солі срібла, матрицю сушать і піддають термічній обробці при температурі 400-800 °C. 2. Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту, який відрізняється тим, що матриця стільникової структури виготовлена з кераміки (кордієрит, муліт, карбід кремнію) або металу. 3. Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту, який відрізняється тим, що гідроксид алюмінію наносять з розчину, в якому проходить його формування в результаті взаємодії металічного алюмінію з розчином гідроксидом калію або натрію (концентрація лугу 1-10 % мас.). 4 UA 85669 U 5 UA 85669 U 6 UA 85669 U 7 UA 85669 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюSoloviov Serhii Oleksandrovych, Kyriienko Pavlo Ivanovych, Kurylets Yaroslava Petrivna

Автори російськоюСоловьев Сергей Александрович, Кириенко Павел Иванович, Курилец Ярослава Петровна

МПК / Мітки

МПК: B01J 23/50, B01D 53/54

Мітки: азоту, газових, каталізатора, оксидів, виготовлення, очистки, сумішей, спосіб

Код посилання

<a href="https://ua.patents.su/10-85669-sposib-vigotovlennya-katalizatora-dlya-ochistki-gazovikh-sumishejj-vid-oksidiv-azotu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення каталізатора для очистки газових сумішей від оксидів азоту</a>

Попередній патент: Тренажер для пасажирів автобусів далекого прямування

Наступний патент: Сатуратор з каскадним рециркулятором

Випадковий патент: Спосіб одержання лікувального екстракту