Порошковий матеріал з оксиду алюмінію (варіанти) та спосіб його одержання

Номер патенту: 87716

Опубліковано: 10.08.2009

Автори: Бауер Ральф, Сковрон Маргарет, Барнес Мартін, Йєнер Дорук

Формула / Реферат

1. Порошковий матеріал із оксиду алюмінію, який містить:

затравні частинки з перехідного оксиду алюмінію, що мають коефіцієнт форми не менше, ніж 3:1, і середній розмір частинок приблизно не менше, ніж 110 нм, і не більше, ніж 1000 нм.

2. Порошковий матеріал за п. 1, який відрізняється тим, що перехідний оксид алюмінію вибраний із групи, яка складається з гамма-оксиду алюмінію, дельта-оксиду алюмінію і тета-оксиду алюмінію.

3. Порошковий матеріал за п. 2, який відрізняється тим, що перехідний оксид алюмінію вибраний із групи, яка складається з гама-оксиду алюмінію і дельта-оксиду алюмінію.

4. Порошковий матеріал за п. 3, який відрізняється тим, що перехідний оксид алюмінію являє собою гамма-оксид алюмінію.

5. Порошковий матеріал за п. 1, який відрізняється тим, що затравні частинки містять щонайменше 70 мас. % перехідного оксиду алюмінію.

6. Порошковий матеріал за п. 5, який відрізняється тим, що затравні частинки містять щонайменше 80 мас. % перехідного оксиду алюмінію.

7. Порошковий матеріал за п. 6, який відрізняється тим, що затравні частинки містять щонайменше 90 мас. % перехідного оксиду алюмінію.

8. Порошковий матеріал за п. 7, який відрізняється тим, що перехідний оксид алюмінію вибраний із групи, яка складається з гамма-оксиду алюмінію, дельта-оксиду алюмінію і тета- оксиду алюмінію.

9. Порошковий матеріал за п. 8, який відрізняється тим, що перехідний оксид алюмінію вибраний із групи, яка складається з гамма-оксиду алюмінію і дельта-оксиду алюмінію.

10. Порошковий матеріал за п. 1, який відрізняється тим, що коефіцієнт форми затравних частинок становить не менше ніж 5:1.

11. Порошковий матеріал за п. 10, який відрізняється тим, що коефіцієнт форми затравних частинок становить не менше, ніж 6:1.

12. Порошковий матеріал за п. 11, який відрізняється тим, що коефіцієнт форми затравних частинок становить не менше, ніж 8:1.

13. Порошковий матеріал за п. 12, який відрізняється тим, що коефіцієнт форми затравних частинок становить не менше, ніж 10:1.

14. Порошковий матеріал за п. 1, який відрізняється тим, що середній розмір затравних частинок становить не менше, ніж 125 нм.

15. Порошковий матеріал за п. 14, який відрізняється тим, що середній розмір затравних частинок становить не менше, ніж 135 нм.

16. Порошковий матеріал за п. 1, який відрізняється тим, що середній розмір затравних частинок становить не більше, ніж 750 нм.

17. Порошковий матеріал за п. 16, який відрізняється тим, що середній розмір затравних частинок становить не більше, ніж 500 нм.

18. Порошковий матеріал за п. 17, який відрізняється тим, що середній розмір затравних частинок становить не більше, ніж 300 нм.

19. Порошковий матеріал за п. 18, який відрізняється тим, що середній розмір затравних частинок знаходиться у діапазоні від 150 нм до 200 нм.

20. Порошковий матеріал за п. 1, який відрізняється тим, що затравні частинки мають пластинчату форму і мають вторинний коефіцієнт форми не менше, ніж 3:1.

21. Порошковий матеріал за п. 20, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не менше, ніж 6:1.

22. Порошковий матеріал за п. 21, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не менше, ніж 10:1.

23. Порошковий матеріал за п. 1, який відрізняється тим, що затравні частинки мають голчату форму і мають вторинний коефіцієнт форми не більше, ніж 3:1.

24. Порошковий матеріал за п. 20, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не більше, ніж 2:1.

25. Порошковий матеріал за п. 21, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не більше, ніж 1,5:1.

26. Порошковий матеріал за п. 1, який відрізняється тим, що питома площина поверхні затравних частинок становить приблизно не менше, ніж 50 м2/г.

27. Порошковий матеріал за п. 26, який відрізняється тим, що питома площина поверхні затравних частинок становить приблизно не менше, ніж 70 м2/г.

28. Порошковий матеріал за п. 1, який відрізняється тим, що питома площина поверхні затравних частинок становить приблизно не більше, ніж 400 м2/г.

29. Порошковий матеріал за п. 28, який відрізняється тим, що питома площина поверхні затравних частинок становить приблизно не більше, ніж 300 м2/г.

30. Порошковий матеріал за п. 1, який відрізняється тим, що він являє собою затравний порошковий матеріал з оксиду алюмінію.

31. Порошковий матеріал за п. 1, який відрізняється тим, що він містить в собі головним чином вказані затравні частинки.

32. Порошковий матеріал із оксиду алюмінію, який містить в собі:

затравні частинки голчатої форми із перехідного оксиду алюмінію, що має коефіцієнт форми не менше, ніж 3:1, вторинний коефіцієнт форми не більше, ніж 3:1, та середній розмір цих частинок приблизно не менше, ніж 75 нм.

33. Порошковий матеріал за п. 32, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не більше, ніж 2:1.

34. Порошковий матеріал із оксиду алюмінію, який містить в собі:

затравні частинки пластинчастої форми які містять перехідний оксид алюмінію, що мають коефіцієнт форми не менше, ніж 3:1, вторинний коефіцієнт форми не більше, ніж 3:1, та середній розмір частинок приблизно не менше, ніж 125 нм.

35. Порошковий матеріал із оксиду алюмінію за п. 34, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не менше, ніж 6:1.

36. Спосіб одержання порошкового матеріалу із оксиду алюмінію за будь-яким з пп. 1-35, який включає наступні операції:

створення суспензії з попередника беміту і бемітної затравки з додаванням водного розчину,

гідротермічна обробка суспензії при температурі вище 120 °С для перероблення попередника беміту у бемітний порошковий матеріал,

випалювання бемітного порошкового матеріалу для його перетворення у порошковий матеріал з перехідного оксиду алюмінію.

37. Спосіб за п. 36, який відрізняється тим, що масове співвідношення попередника беміту до бемітної затравки становить не менше, ніж 60:40.

38. Спосіб за п. 37, який відрізняється тим, що вказане масове співвідношення становить не менше, ніж 80:20.

39. Спосіб за п. 38, який відрізняється тим, що масове відношення попередника беміту до бемітної затравки становить не більше, ніж 98:2.

40. Спосіб за п. 36, який відрізняється тим, що середній розмір частинок порошкового матеріалу із перехідного оксиду алюмінію становить не менше, ніж 75 нм.

41. Спосіб за п. 40, який відрізняється тим, що середній розмір вказаних частинок становить не менше, ніж 100 нм.

42. Спосіб за п. 36, який відрізняється тим, що середній розмір вказаних частинок становить не більше, ніж 300 нм.

43. Спосіб за п. 42, який відрізняється тим, що середній розмір вказаних частинок становить не більше, ніж 250 нм.

44. Спосіб за п. 43, який відрізняється тим, що середній розмір вказаних частинок становить не більше, ніж 225 нм.

45. Спосіб за п. 46, який відрізняється тим, що середній розмір вказаних частинок лежить у діапазоні від 150 нм до 200 нм.

46. Спосіб за п. 36, який відрізняється тим, що порошковий матеріал із перехідного оксиду алюмінію має форму пластинок і має вторинний коефіцієнт форми не менше, ніж 3:1.

47. Спосіб за п. 46, який відрізняється тим, що вторинний коефіцієнт форми вказаного матеріалу становить не менше, ніж 6:1.

48. Спосіб за п. 47, який відрізняється тим, що вторинний коефіцієнт форми вказаного матеріалу становить не менше, ніж 10:1.

49. Спосіб за п. 36, який відрізняється тим, що порошковий матеріал із перехідного оксиду алюмінію має голчату форму і має вторинний коефіцієнт форми не більше, ніж 3:1.

50. Спосіб за п. 49, який відрізняється тим, що вторинний коефіцієнт форми цього матеріалу становить не більше, ніж 2:1.

51. Спосіб за п. 50, який відрізняється тим, що вторинний коефіцієнт форми цього матеріалу становить не більше, ніж 1,5:1.

52. Спосіб за п. 36, який відрізняється тим, що для підтримання морфології порошкового матеріалу із беміту здійснюють випал.

53. Спосіб за п. 52, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію більша, ніж питома площа поверхні порошкового матеріалу із беміту.

54. Спосіб за п. 53, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію щонайменше на 8 % більша, ніж питома площа поверхні порошкового матеріалу із беміту.

55. Спосіб за п. 54, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію становить не менше, ніж 50 м2/г.

56. Спосіб за п. 55, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію становить не менше, ніж 70 м2/г.

57. Спосіб за п. 53, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію становить не більше, ніж 400 м2/г.

58. Спосіб за п. 57, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію становить не більше, ніж 300 м2/г.

Текст

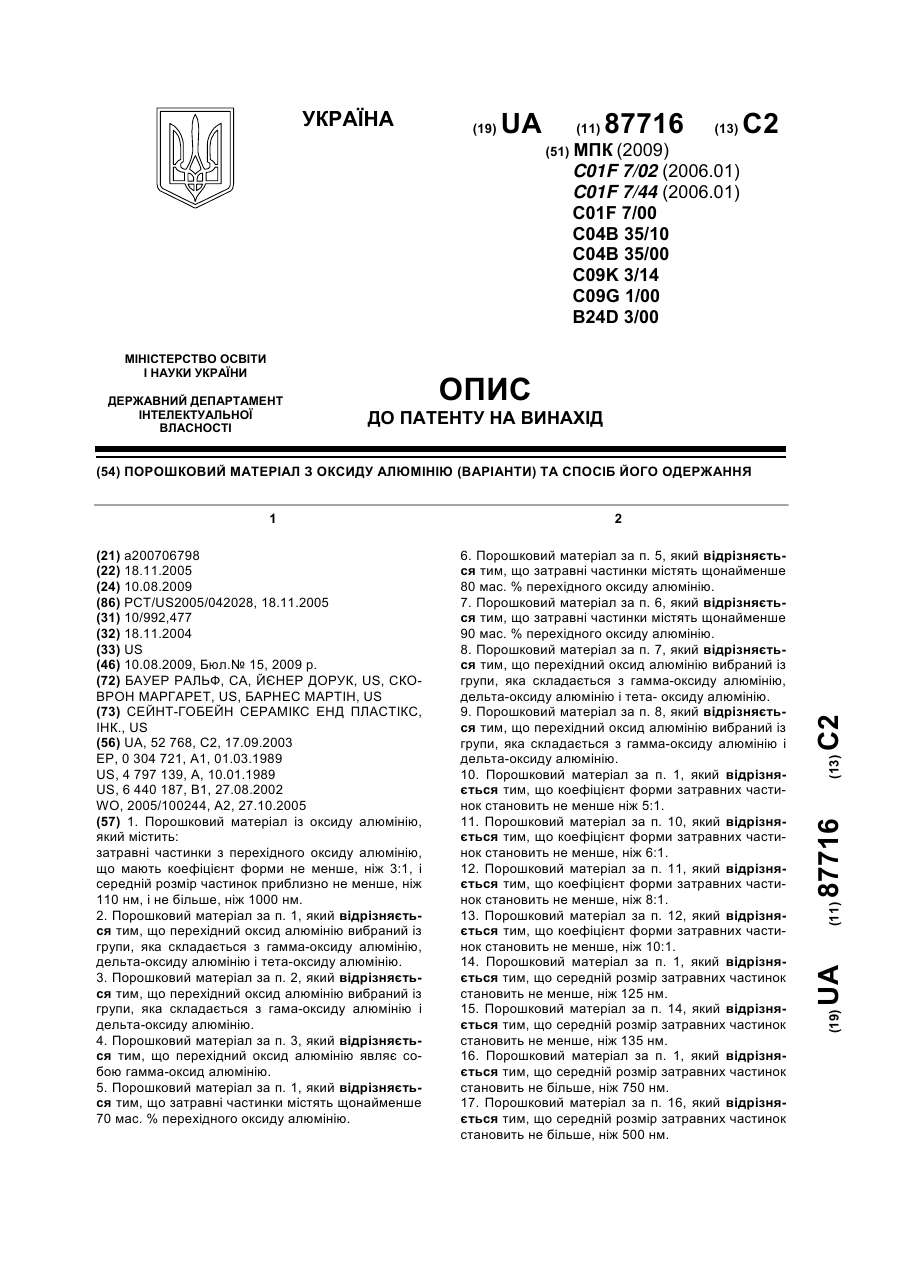

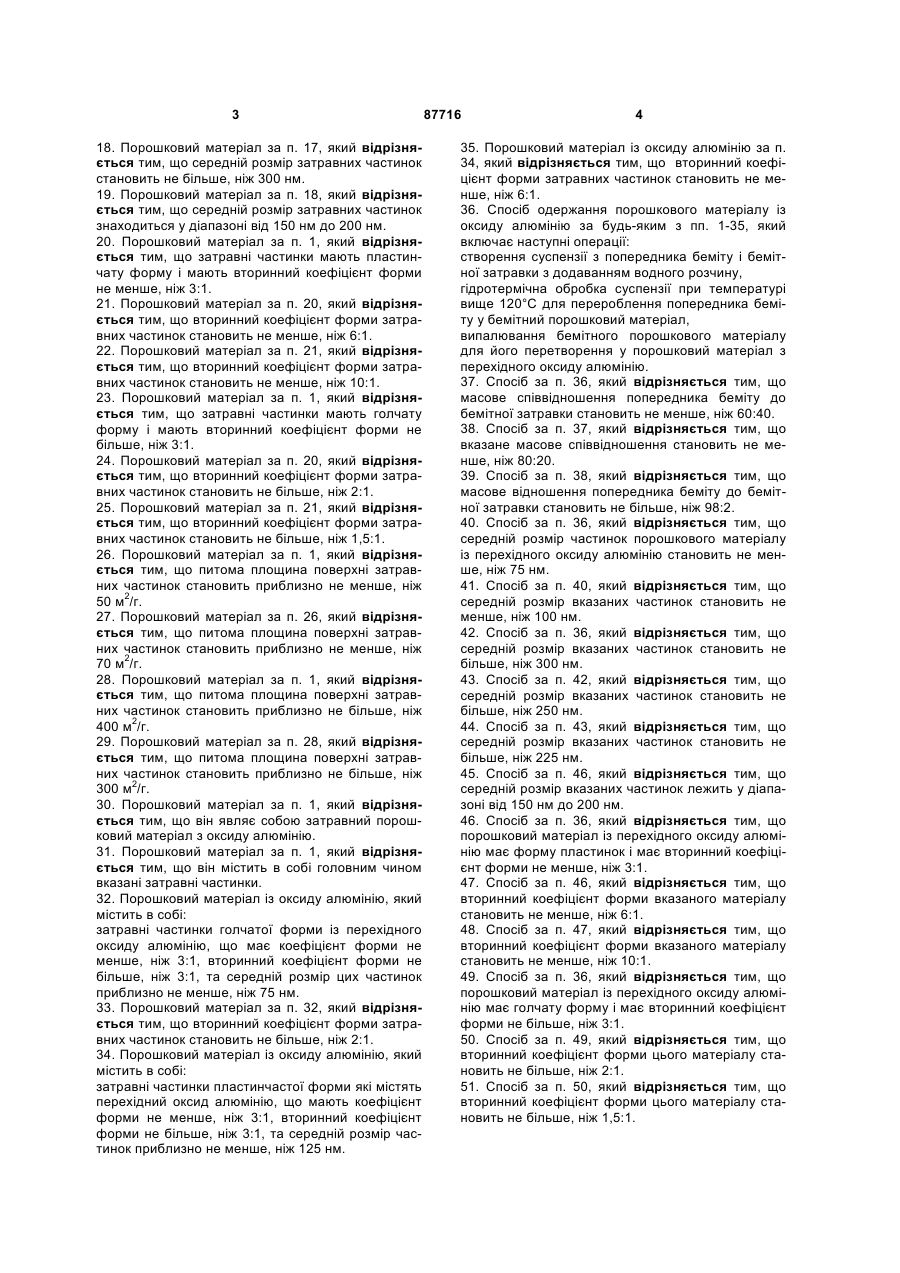

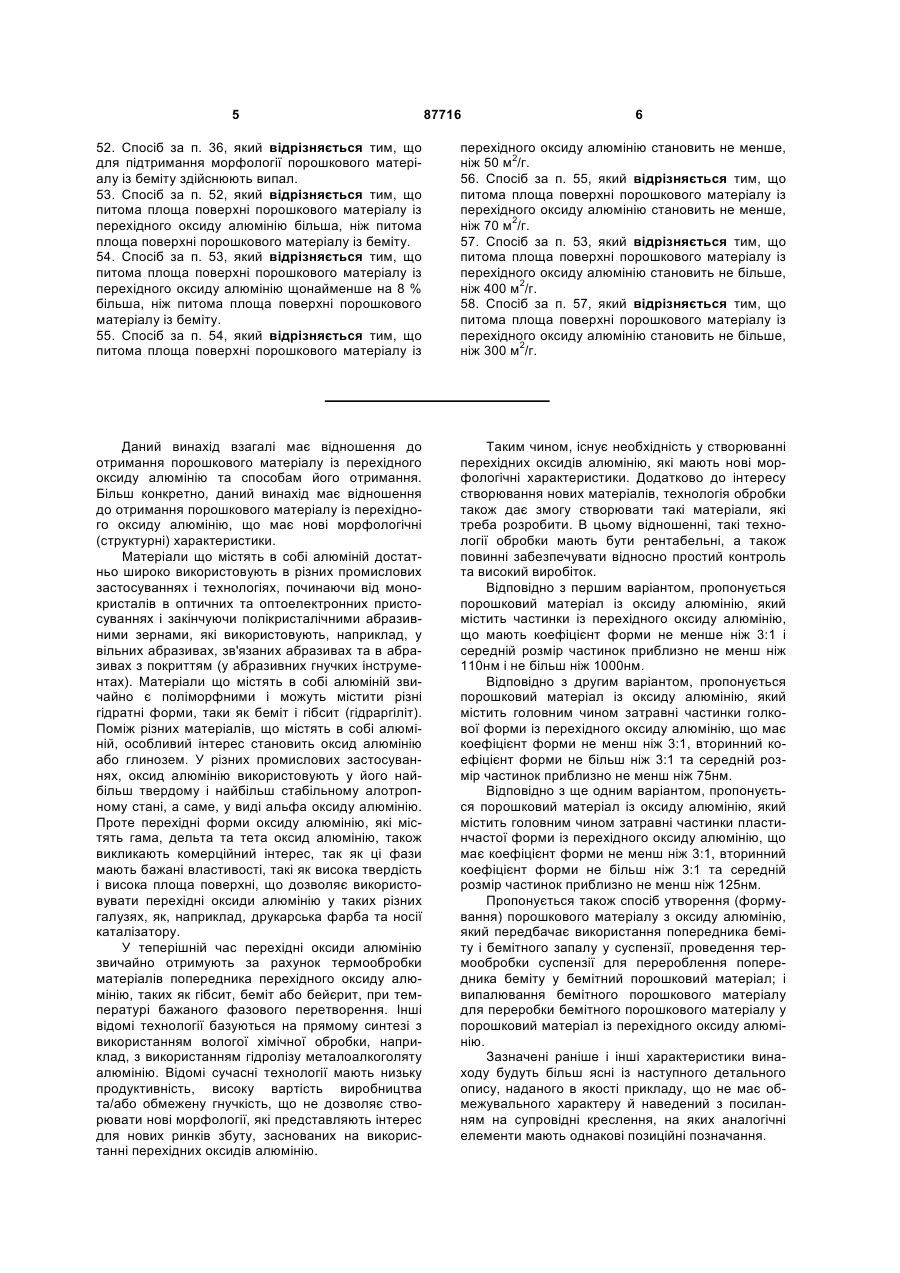

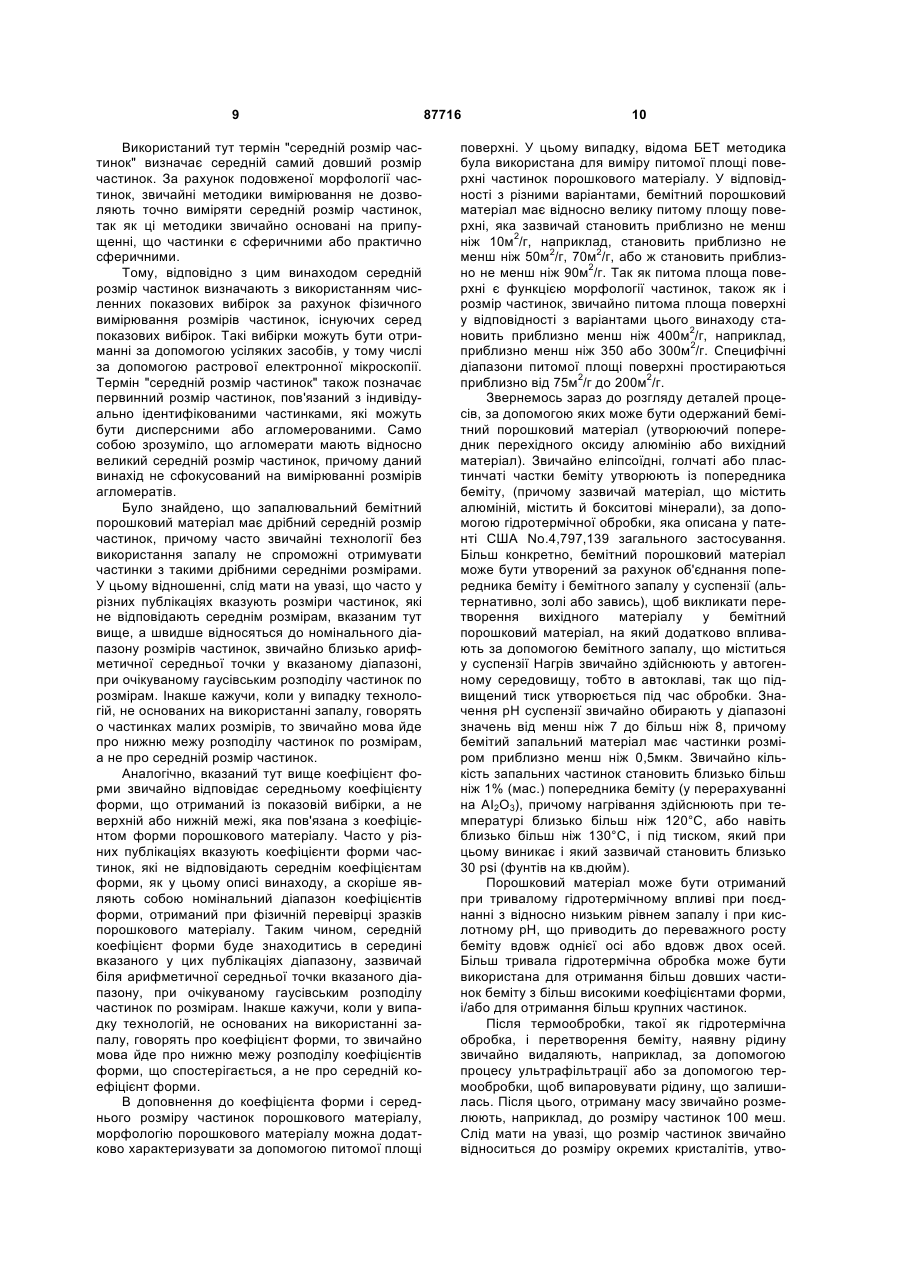

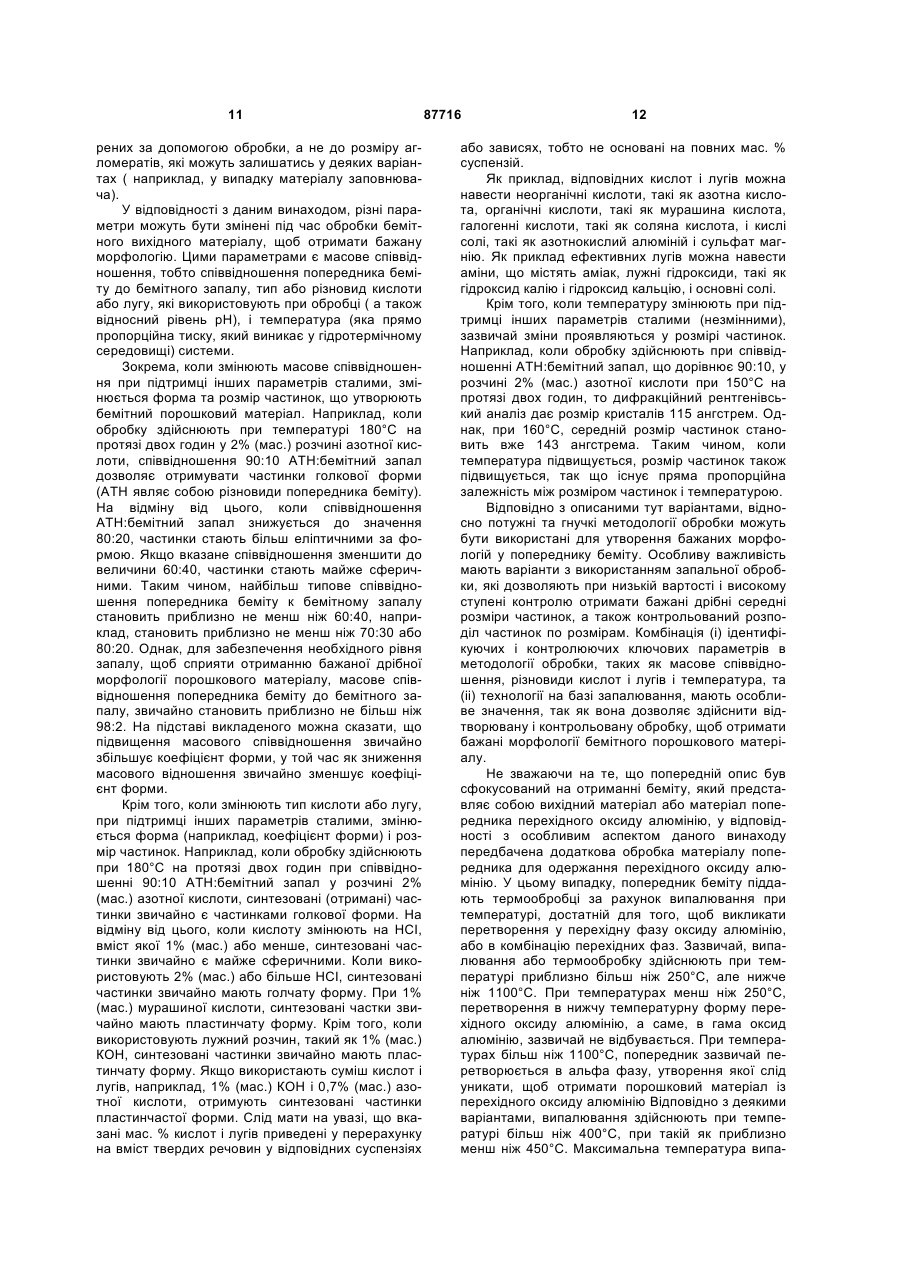

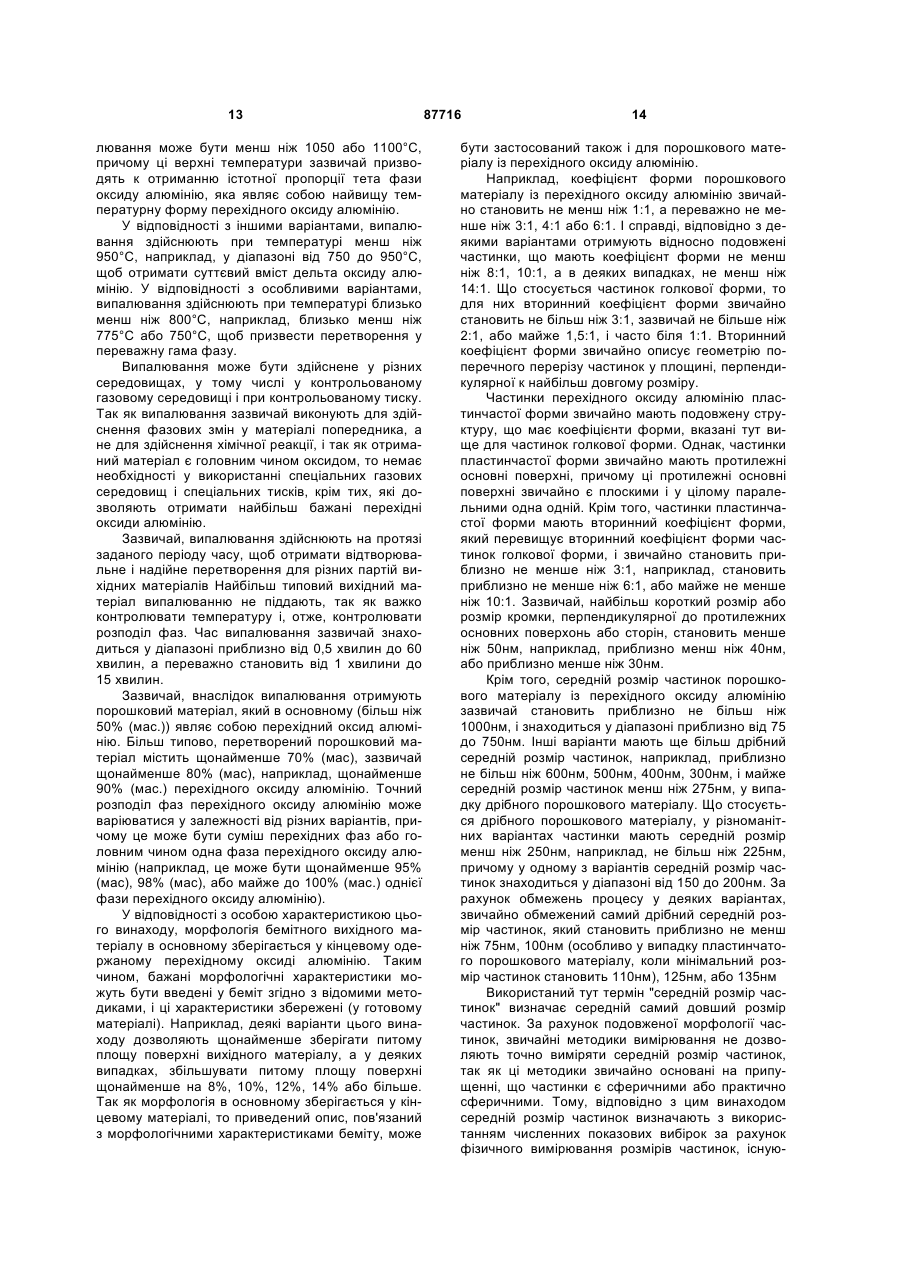

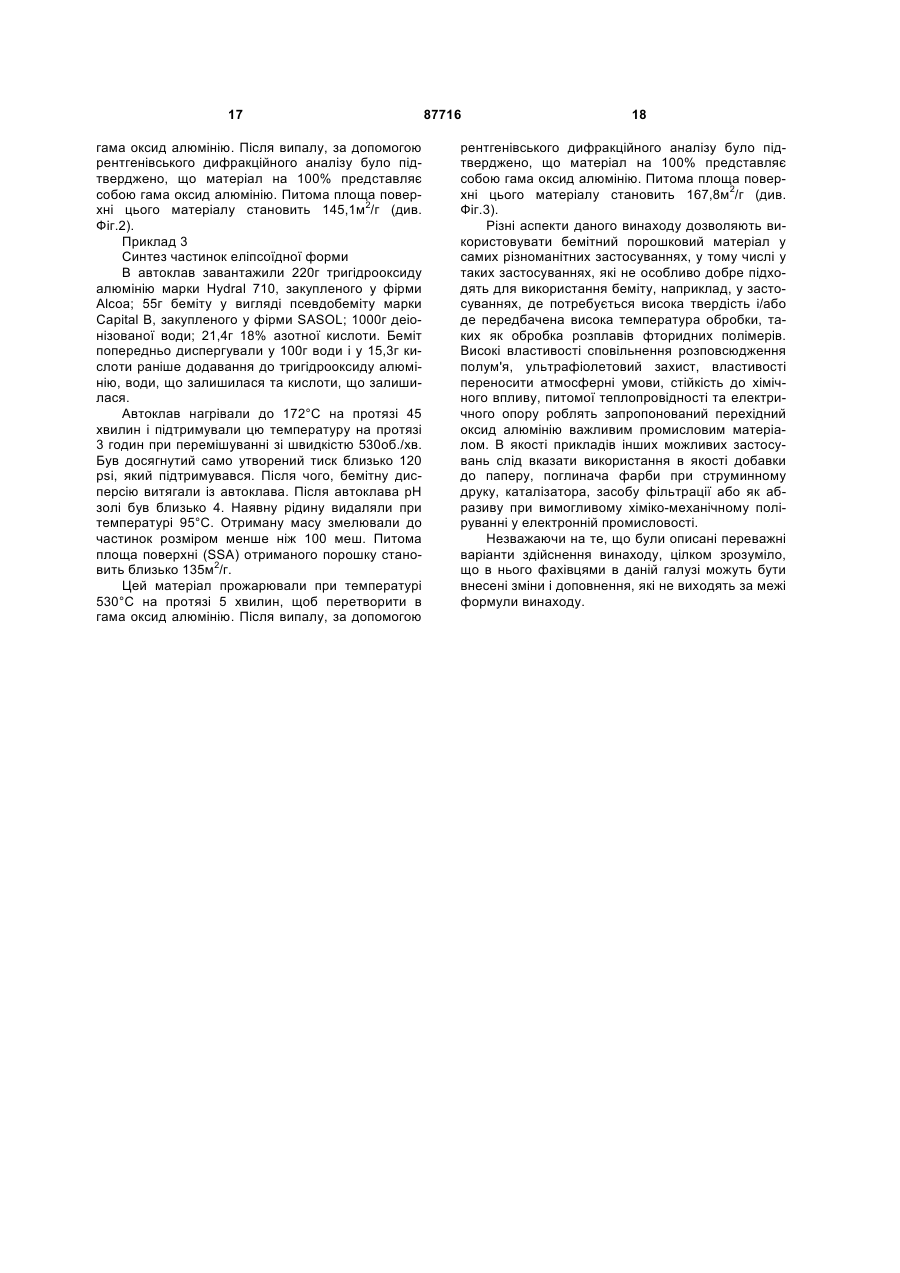

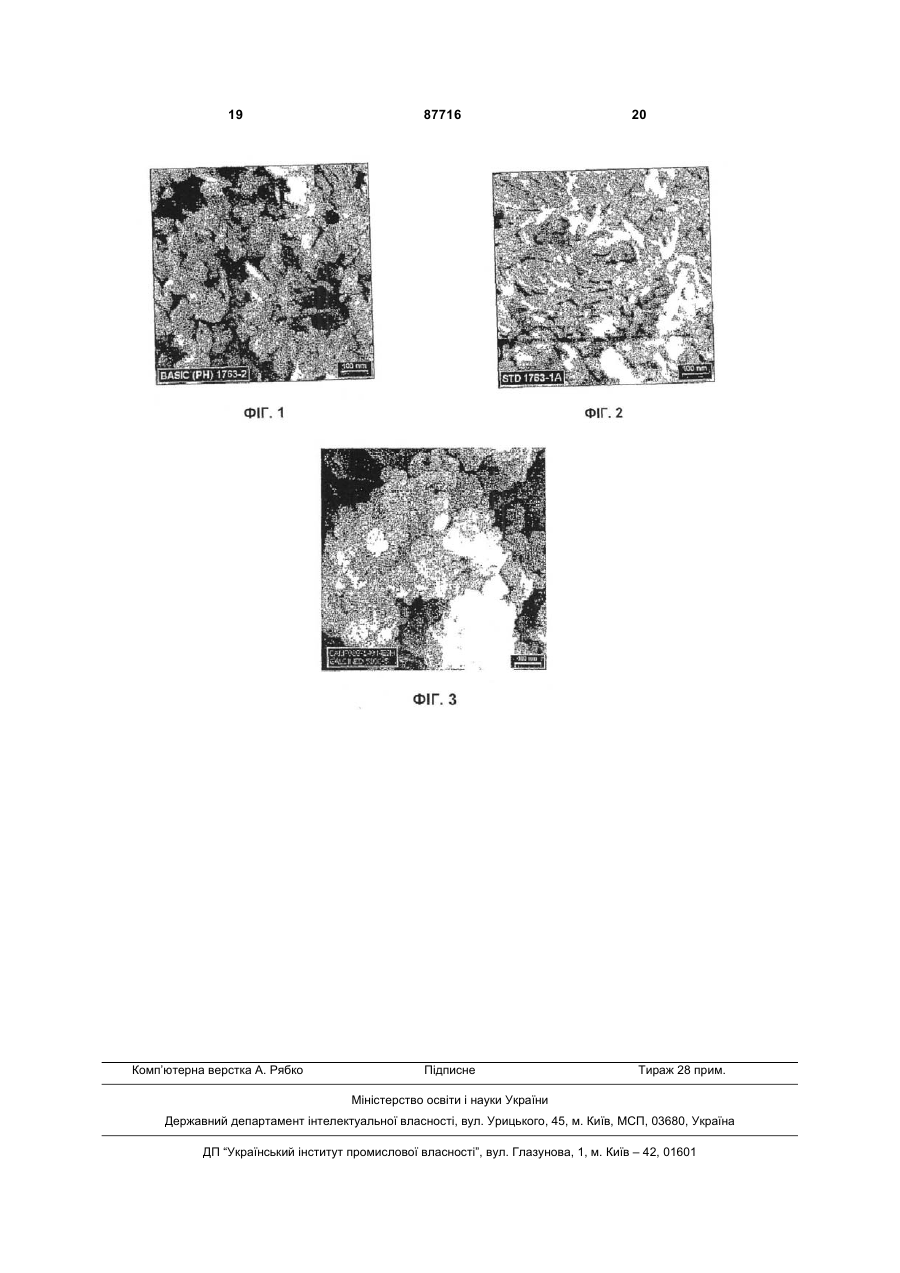

1. Порошковий матеріал із оксиду алюмінію, який містить: затравні частинки з перехідного оксиду алюмінію, що мають коефіцієнт форми не менше, ніж 3:1, і середній розмір частинок приблизно не менше, ніж 110 нм, і не більше, ніж 1000 нм. 2. Порошковий матеріал за п. 1, який відрізняється тим, що перехідний оксид алюмінію вибраний із групи, яка складається з гамма-оксиду алюмінію, дельта-оксиду алюмінію і тета-оксиду алюмінію. 3. Порошковий матеріал за п. 2, який відрізняється тим, що перехідний оксид алюмінію вибраний із групи, яка складається з гама-оксиду алюмінію і дельта-оксиду алюмінію. 4. Порошковий матеріал за п. 3, який відрізняється тим, що перехідний оксид алюмінію являє собою гамма-оксид алюмінію. 5. Порошковий матеріал за п. 1, який відрізняється тим, що затравні частинки містять щонайменше 70 мас. % перехідного оксиду алюмінію. 2 (19) 1 3 18. Порошковий матеріал за п. 17, який відрізняється тим, що середній розмір затравних частинок становить не більше, ніж 300 нм. 19. Порошковий матеріал за п. 18, який відрізняється тим, що середній розмір затравних частинок знаходиться у діапазоні від 150 нм до 200 нм. 20. Порошковий матеріал за п. 1, який відрізняється тим, що затравні частинки мають пластинчату форму і мають вторинний коефіцієнт форми не менше, ніж 3:1. 21. Порошковий матеріал за п. 20, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не менше, ніж 6:1. 22. Порошковий матеріал за п. 21, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не менше, ніж 10:1. 23. Порошковий матеріал за п. 1, який відрізняється тим, що затравні частинки мають голчату форму і мають вторинний коефіцієнт форми не більше, ніж 3:1. 24. Порошковий матеріал за п. 20, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не більше, ніж 2:1. 25. Порошковий матеріал за п. 21, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не більше, ніж 1,5:1. 26. Порошковий матеріал за п. 1, який відрізняється тим, що питома площина поверхні затравних частинок становить приблизно не менше, ніж 50 м2/г. 27. Порошковий матеріал за п. 26, який відрізняється тим, що питома площина поверхні затравних частинок становить приблизно не менше, ніж 70 м2/г. 28. Порошковий матеріал за п. 1, який відрізняється тим, що питома площина поверхні затравних частинок становить приблизно не більше, ніж 400 м2/г. 29. Порошковий матеріал за п. 28, який відрізняється тим, що питома площина поверхні затравних частинок становить приблизно не більше, ніж 300 м2/г. 30. Порошковий матеріал за п. 1, який відрізняється тим, що він являє собою затравний порошковий матеріал з оксиду алюмінію. 31. Порошковий матеріал за п. 1, який відрізняється тим, що він містить в собі головним чином вказані затравні частинки. 32. Порошковий матеріал із оксиду алюмінію, який містить в собі: затравні частинки голчатої форми із перехідного оксиду алюмінію, що має коефіцієнт форми не менше, ніж 3:1, вторинний коефіцієнт форми не більше, ніж 3:1, та середній розмір цих частинок приблизно не менше, ніж 75 нм. 33. Порошковий матеріал за п. 32, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не більше, ніж 2:1. 34. Порошковий матеріал із оксиду алюмінію, який містить в собі: затравні частинки пластинчастої форми які містять перехідний оксид алюмінію, що мають коефіцієнт форми не менше, ніж 3:1, вторинний коефіцієнт форми не більше, ніж 3:1, та середній розмір частинок приблизно не менше, ніж 125 нм. 87716 4 35. Порошковий матеріал із оксиду алюмінію за п. 34, який відрізняється тим, що вторинний коефіцієнт форми затравних частинок становить не менше, ніж 6:1. 36. Спосіб одержання порошкового матеріалу із оксиду алюмінію за будь-яким з пп. 1-35, який включає наступні операції: створення суспензії з попередника беміту і бемітної затравки з додаванням водного розчину, гідротермічна обробка суспензії при температурі вище 120°С для перероблення попередника беміту у бемітний порошковий матеріал, випалювання бемітного порошкового матеріалу для його перетворення у порошковий матеріал з перехідного оксиду алюмінію. 37. Спосіб за п. 36, який відрізняється тим, що масове співвідношення попередника беміту до бемітної затравки становить не менше, ніж 60:40. 38. Спосіб за п. 37, який відрізняється тим, що вказане масове співвідношення становить не менше, ніж 80:20. 39. Спосіб за п. 38, який відрізняється тим, що масове відношення попередника беміту до бемітної затравки становить не більше, ніж 98:2. 40. Спосіб за п. 36, який відрізняється тим, що середній розмір частинок порошкового матеріалу із перехідного оксиду алюмінію становить не менше, ніж 75 нм. 41. Спосіб за п. 40, який відрізняється тим, що середній розмір вказаних частинок становить не менше, ніж 100 нм. 42. Спосіб за п. 36, який відрізняється тим, що середній розмір вказаних частинок становить не більше, ніж 300 нм. 43. Спосіб за п. 42, який відрізняється тим, що середній розмір вказаних частинок становить не більше, ніж 250 нм. 44. Спосіб за п. 43, який відрізняється тим, що середній розмір вказаних частинок становить не більше, ніж 225 нм. 45. Спосіб за п. 46, який відрізняється тим, що середній розмір вказаних частинок лежить у діапазоні від 150 нм до 200 нм. 46. Спосіб за п. 36, який відрізняється тим, що порошковий матеріал із перехідного оксиду алюмінію має форму пластинок і має вторинний коефіцієнт форми не менше, ніж 3:1. 47. Спосіб за п. 46, який відрізняється тим, що вторинний коефіцієнт форми вказаного матеріалу становить не менше, ніж 6:1. 48. Спосіб за п. 47, який відрізняється тим, що вторинний коефіцієнт форми вказаного матеріалу становить не менше, ніж 10:1. 49. Спосіб за п. 36, який відрізняється тим, що порошковий матеріал із перехідного оксиду алюмінію має голчату форму і має вторинний коефіцієнт форми не більше, ніж 3:1. 50. Спосіб за п. 49, який відрізняється тим, що вторинний коефіцієнт форми цього матеріалу становить не більше, ніж 2:1. 51. Спосіб за п. 50, який відрізняється тим, що вторинний коефіцієнт форми цього матеріалу становить не більше, ніж 1,5:1. 5 87716 6 52. Спосіб за п. 36, який відрізняється тим, що для підтримання морфології порошкового матеріалу із беміту здійснюють випал. 53. Спосіб за п. 52, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію більша, ніж питома площа поверхні порошкового матеріалу із беміту. 54. Спосіб за п. 53, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію щонайменше на 8 % більша, ніж питома площа поверхні порошкового матеріалу із беміту. 55. Спосіб за п. 54, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію становить не менше, 2 ніж 50 м /г. 56. Спосіб за п. 55, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію становить не менше, 2 ніж 70 м /г. 57. Спосіб за п. 53, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію становить не більше, 2 ніж 400 м /г. 58. Спосіб за п. 57, який відрізняється тим, що питома площа поверхні порошкового матеріалу із перехідного оксиду алюмінію становить не більше, 2 ніж 300 м /г. Даний винахід взагалі має відношення до отримання порошкового матеріалу із перехідного оксиду алюмінію та способам його отримання. Більш конкретно, даний винахід має відношення до отримання порошкового матеріалу із перехідного оксиду алюмінію, що має нові морфологічні (структурні) характеристики. Матеріали що містять в собі алюміній достатньо широко використовують в різних промислових застосуваннях і технологіях, починаючи від монокристалів в оптичних та оптоелектронних пристосуваннях і закінчуючи полікристалічними абразивними зернами, які використовують, наприклад, у вільних абразивах, зв'язаних абразивах та в абразивах з покриттям (у абразивних гнучких інструментах). Матеріали що містять в собі алюміній звичайно є поліморфними і можуть містити різні гідратні форми, таки як беміт і гібсит (гідраргіліт). Поміж різних матеріалів, що містять в собі алюміній, особливий інтерес становить оксид алюмінію або глинозем. У різних промислових застосуваннях, оксид алюмінію використовують у його найбільш твердому і найбільш стабільному алотропному стані, а саме, у виді альфа оксиду алюмінію. Проте перехідні форми оксиду алюмінію, які містять гама, дельта та тета оксид алюмінію, також викликають комерційний інтерес, так як ці фази мають бажані властивості, такі як висока твердість і висока площа поверхні, що дозволяє використовувати перехідні оксиди алюмінію у таких різних галузях, як, наприклад, друкарська фарба та носії каталізатору. У теперішній час перехідні оксиди алюмінію звичайно отримують за рахунок термообробки матеріалів попередника перехідного оксиду алюмінію, таких як гібсит, беміт або бейєрит, при температурі бажаного фазового перетворення. Інші відомі технології базуються на прямому синтезі з використанням вологої хімічної обробки, наприклад, з використанням гідролізу металоалкоголяту алюмінію. Відомі сучасні технології мають низьку продуктивність, високу вартістьвиробництва та/або обмежену гнучкість, що не дозволяє створювати нові морфології, які представляють інтерес для нових ринків збуту, заснованих на використанні перехідних оксидів алюмінію. Таким чином, існує необхідність у створюванні перехідних оксидів алюмінію, які мають нові морфологічні характеристики. Додатково до інтересу створювання нових матеріалів, технологія обробки також дає змогу створювати такі матеріали, які треба розробити. В цьому відношенні, такі технології обробки мають бути рентабельні, а також повинні забезпечувати відносно простий контроль та високий виробіток. Відповідно з першим варіантом, пропонується порошковий матеріал із оксиду алюмінію, який містить частинки із перехідного оксиду алюмінію, що мають коефіцієнт форми не менше ніж 3:1 і середній розмір частинок приблизно не менш ніж 110нм і не більш ніж 1000нм. Відповідно з другим варіантом, пропонується порошковий матеріал із оксиду алюмінію, який містить головним чином затравні частинки голкової форми із перехідного оксиду алюмінію, що має коефіцієнт форми не менш ніж 3:1, вторинний коефіцієнт форми не більш ніж 3:1 та середній розмір частинок приблизно не менш ніж 75нм. Відповідно з ще одним варіантом, пропонується порошковий матеріал із оксиду алюмінію, який містить головним чином затравні частинки пластинчастої форми із перехідного оксиду алюмінію, що має коефіцієнт форми не менш ніж 3:1, вторинний коефіцієнт форми не більш ніж 3:1 та середній розмір частинок приблизно не менш ніж 125нм. Пропонується також спосіб утворення (формування) порошкового матеріалу з оксиду алюмінію, який передбачає використання попередника беміту і бемітного запалу у суспензії, проведення термообробки суспензії для перероблення попередника беміту у бемітний порошковий матеріал; і випалювання бемітного порошкового матеріалу для переробки бемітного порошкового матеріалу у порошковий матеріал із перехідного оксиду алюмінію. Зазначені раніше і інші характеристики винаходу будуть більш ясні із наступного детального опису, наданого в якості прикладу, що не має обмежувального характеру й наведений з посиланням на супровідні креслення, на яких аналогічні елементи мають однакові позиційні позначання. 7 На Фіг.1 показана мікрофотографія, отримана на сканувальному електронному мікроскопі, де можна побачити частинки із перехідного оксиду алюмінію пластинчастої форми. На Фіг.2 показана мікрофотографія, отримана на сканувальному електронному мікроскопі, де можна побачити частинки із перехідного оксиду алюмінію голкової форми. На Фіг.3 показана мікрофотографія, отримана на сканувальному електронному мікроскопі, де можна побачити частинки із перехідного оксиду алюмінію еліпсоїдної форми. Відповідно з першим варіантом цього винаходу, утворюють порошок у вигляді порошкового матеріалу із перехідного оксиду алюмінію за допомогою маршруту обробки з запалом. Ця обробка зазвичай передбачає проведення термообробки попередника перехідного оксиду алюмінію, щоб отримати перехідний оксид алюмінію, у вигляді гамма, дельта або тета оксиду алюмінію, або їх комбінації. Перехідний оксид алюмінію звичайно представляє собою масу порошкового матеріалу, що містить частинки, яки можуть бути повністю дисперсними, частково агломерованими або повністю агломерованими. В сухому стані, порошковий матеріал може бути описана як порошок. У вказаному процесі звичайно використовують беміт як попередник перехідного оксиду алюмінію, який обробляють з використанням зазначеного раніше маршруту обробки з запалом. Більш докладно, обробка передбачає використання попередника беміту та бемітного запалу в суспензії, і термообробку (таку як гідротермічна обробка) суспензії (альтернативно, золь або завись), для того щоб перетворити попередник беміту у бемітний порошковий матеріал, утворений з частинок або кристалітів. Далі здійснюють термообробку бемітного порошкового матеріалу для здійснення поліморфного перетворення у перехідний оксид алюмінію. Відповідно з особливим аспектом, бемітний порошковий матеріал має відносно подовжену морфологію частинок, яку звичайно описують з використанням коефіцієнта форми, як це обговорюється далі більш детальніше. Крім того, морфологічні характеристики, пов'язані з бемітом, зберігаються у готовому порошковому матеріалі із перехідного оксиду алюмінію. Термін "беміт" звичайно використають тут для позначення гідратів оксиду алюмінію, у тому числі мінерального беміту, які зазвичай мають формулу АL2О3·Н2О і мають вміст води близько 15% (мас), а також псевдо беміту, що має вміст води більш ніж 15% (мас), наприклад 20-38% (мас). Слід пам'ятати, що беміт (у тому числі і псевдо беміт ) має особливу і ідентифіковану кристалічну структуру, і, відповідно, унікальну рентгенограму дифракційних смуг, тому його легко можна відрізнити від інших матеріалів що містять алюміній, у тому числі від інших гідратних оксидів алюмінію, таких як ΑΤΗ (тригідрооксид алюмінію), який являє собою звичайний матеріал попередника, що використовується для отримання бемітних порошкових матеріалів. Коефіцієнт форми, визначений як відношення самого довгого (більшого) розміру к наступному 87716 8 самому довгому розміру, звичайно складає не менш ніж 2:1, а переважно не менш ніж 3:1, 4:1 або 6:1. І справді, деякі варіанти мають відносно подовжені частинки, що мають коефіцієнт форми не менш ніж 8:1, 10:1, і у деяких випадках, не менш ніж 14:1. Що стосується частинок голкової форми, то такі частинки можуть бути додатково охарактеризовані за допомогою вторинного коефіцієнта форми, який визначають як відношення другого самого довгого розміру до третього самого довгого розміру. Вторинний коефіцієнт форми звичайно становить не більш ніж 3:1, типово не більш ніж 2:1, або майже 1.5:1, і часто становить приблизно 1:1. Вторинний коефіцієнт форми звичайно описує геометрію поперечного перерізу частинок у площині, перпендикулярної до самого довгого розміру. Слід мати на увазі, що так як термін коефіцієнт форми використовується тут для позначення відношення самого довгого розміру до наступного самого довгого розміру, то його можливо називати первинним коефіцієнтом форми. У відповідності с другим варіантом, беміт може мати форму пластинок або частинок пластинчастої форми, що звичайно мають подовжену структуру с коефіцієнтами форми, відповідними вказаним тут вище для частинок голкової форми. Однак частинки пластинчастої форми звичайно мають протилежні основні поверхні, які є головним чином плоскими і звичайно паралельними одна одній. Окрім того, частинки пластинчастої форми можуть мати вторинний коефіцієнт форми, який перевищує вторинний коефіцієнт форми частинок голкової форми і звичайно становить приблизно не менш ніж 3:1, наприклад, становить приблизно не менш ніж 6:1, або майже не менш ніж 10:1. Зазвичай, самий короткий розмір або розмір кромки, яка є перпендикулярною до протилежних основних поверхонь або сторін, становить менш ніж 50нм, наприклад, приблизно менш ніж 40нм, або приблизно менш ніж 30нм. Морфологія (структура) бемітного порошкового матеріалу може бути додатково описана за допомогою розміру частинок, а більш конкретно, за допомогою середнього розміру частинок. У даному випадку, запалювальний бемітний порошковий матеріал, тобто беміт, одержаний за допомогою процесу запалювання (як це обговорюється далі більш докладно), має відносно дрібні частинки або кристаліти. Звичайно, середній розмір частинок становить приблизно не більш ніж 1000нм, та лежить у діапазоні приблизно від 100 до 1000нм. У відповідності з іншими варіантами, частинки мають ще більш дрібний середній розмір, наприклад, приблизно не більш ніж 800нм, 750нм, 600нм, 500нм, 400нм, і майже менш ніж 300нм, у випадку дрібного порошкового матеріалу. Один з можливих діапазонів середніх розмірів частинок простирається від 50 до 200нм. За рахунок технологічних обмежень деяких варіантів, самий дрібний середній розмір частинок звичайно є обмеженим і становить приблизно не менш ніж 75нм, 100нм (особливо у випадку пластинчатого порошкового матеріалу, коли мінімальний розмір частинок становить 110нм), 125нм або 135нм. 9 Використаний тут термін "середній розмір частинок" визначає середній самий довший розмір частинок. За рахунок подовженої морфології частинок, звичайні методики вимірювання не дозволяють точно виміряти середній розмір частинок, так як ці методики звичайно основані на припущенні, що частинки є сферичними або практично сферичними. Тому, відповідно з цим винаходом середній розмір частинок визначають з використанням численних показових вибірок за рахунок фізичного вимірювання розмірів частинок, існуючих серед показових вибірок. Такі вибірки можуть бути отриманні за допомогою усіляких засобів, у тому числі за допомогою растрової електронної мікроскопії. Термін "середній розмір частинок" також позначає первинний розмір частинок, пов'язаний з індивідуально ідентифікованими частинками, які можуть бути дисперсними або агломерованими. Само собою зрозуміло, що агломерати мають відносно великий середній розмір частинок, причому даний винахід не сфокусований на вимірюванні розмірів агломератів. Було знайдено, що запалювальний бемітний порошковий матеріал має дрібний середній розмір частинок, причому часто звичайні технології без використання запалу не спроможні отримувати частинки з такими дрібними середніми розмірами. У цьому відношенні, слід мати на увазі, що часто у різних публікаціях вказують розміри частинок, які не відповідають середнім розмірам, вказаним тут вище, а швидше відносяться до номінального діапазону розмірів частинок, звичайно близько арифметичної середньої точки у вказаному діапазоні, при очікуваному гаусівським розподілу частинок по розмірам. Інакше кажучи, коли у випадку технологій, не основаних на використанні запалу, говорять о частинках малих розмірів, то звичайно мова йде про нижню межу розподілу частинок по розмірам, а не про середній розмір частинок. Аналогічно, вказаний тут вище коефіцієнт форми звичайно відповідає середньому коефіцієнту форми, що отриманий із показовій вибірки, а не верхній або нижній межі, яка пов'язана з коефіцієнтом форми порошкового матеріалу. Часто у різних публікаціях вказують коефіцієнти форми частинок, які не відповідають середнім коефіцієнтам форми, як у цьому описі винаходу, а скоріше являють собою номінальний діапазон коефіцієнтів форми, отриманий при фізичній перевірці зразків порошкового матеріалу. Таким чином, середній коефіцієнт форми буде знаходитись в середині вказаного у цих публікаціях діапазону, зазвичай біля арифметичної середньої точки вказаного діапазону, при очікуваному гаусівським розподілу частинок по розмірам. Інакше кажучи, коли у випадку технологій, не основаних на використанні запалу, говорять про коефіцієнт форми, то звичайно мова йде про нижню межу розподілу коефіцієнтів форми, що спостерігається, а не про середній коефіцієнт форми. В доповнення до коефіцієнта форми і середнього розміру частинок порошкового матеріалу, морфологію порошкового матеріалу можна додатково характеризувати за допомогою питомої площі 87716 10 поверхні. У цьому випадку, відома БЕТ методика була використана для виміру питомої площі поверхні частинок порошкового матеріалу. У відповідності з різними варіантами, бемітний порошковий матеріал має відносно велику питому площу поверхні, яка зазвичай становить приблизно не менш ніж 10м2/г, наприклад, становить приблизно не менш ніж 50м2/г, 70м2/г, або ж становить приблизно не менш ніж 90м2/г. Так як питома площа поверхні є функцією морфології частинок, також як і розмір частинок, звичайно питома площа поверхні у відповідності з варіантами цього винаходу становить приблизно менш ніж 400м2/г, наприклад, приблизно менш ніж 350 або 300м2/г. Специфічні діапазони питомої площі поверхні простираються приблизно від 75м2/г до 200м2/г. Звернемось зараз до розгляду деталей процесів, за допомогою яких може бути одержаний бемітний порошковий матеріал (утворюючий попередник перехідного оксиду алюмінію або вихідний матеріал). Звичайно еліпсоїдні, голчаті або пластинчаті частки беміту утворюють із попередника беміту, (причому зазвичай матеріал, що містить алюміній, містить й бокситові мінерали), за допомогою гідротермічної обробки, яка описана у патенті США No.4,797,139 загального застосування. Більш конкретно, бемітний порошковий матеріал може бути утворений за рахунок об'єднання попередника беміту і бемітного запалу у суспензії (альтернативно, золі або завись), щоб викликати перетворення вихідного матеріалу у бемітний порошковий матеріал, на який додатково впливають за допомогою бемітного запалу, що міститься у суспензії Нагрів звичайно здійснюють у автогенному середовищу, тобто в автоклаві, так що підвищений тиск утворюється під час обробки. Значення рН суспензії звичайно обирають у діапазоні значень від менш ніж 7 до більш ніж 8, причому бемітий запальний матеріал має частинки розміром приблизно менш ніж 0,5мкм. Звичайно кількість запальних частинок становить близько більш ніж 1% (мас.) попередника беміту (у перерахуванні на АІ2О3), причому нагрівання здійснюють при температурі близько більш ніж 120°С, або навіть близько більш ніж 130°С, і під тиском, який при цьому виникає і який зазвичай становить близько 30 psi (фунтів на кв.дюйм). Порошковий матеріал може бути отриманий при тривалому гідротермічному впливі при поєднанні з відносно низьким рівнем запалу і при кислотному рН, що приводить до переважного росту беміту вдовж однієї осі або вдовж двох осей. Більш тривала гідротермічна обробка може бути використана для отримання більш довших частинок беміту з більш високими коефіцієнтами форми, і/або для отримання більш крупних частинок. Після термообробки, такої як гідротермічна обробка, і перетворення беміту, наявну рідину звичайно видаляють, наприклад, за допомогою процесу ультрафільтрації або за допомогою термообробки, щоб випаровувати рідину, що залишилась. Після цього, отриману масу звичайно розмелюють, наприклад, до розміру частинок 100 меш. Слід мати на увазі, що розмір частинок звичайно відноситься до розміру окремих кристалітів, утво 11 рених за допомогою обробки, а не до розміру агломератів, які можуть залишатись у деяких варіантах ( наприклад, у випадку матеріалу заповнювача). У відповідності з даним винаходом, різні параметри можуть бути змінені під час обробки бемітного вихідного матеріалу, щоб отримати бажану морфологію. Цими параметрами є масове співвідношення, тобто співвідношення попередника беміту до бемітного запалу, тип або різновид кислоти або лугу, які використовують при обробці ( а також відносний рівень рН), і температура (яка прямо пропорційна тиску, який виникає у гідротермічному середовищі) системи. Зокрема, коли змінюють масове співвідношення при підтримці інших параметрів сталими, змінюється форма та розмір частинок, що утворюють бемітний порошковий матеріал. Наприклад, коли обробку здійснюють при температурі 180°С на протязі двох годин у 2% (мас.) розчині азотної кислоти, співвідношення 90:10 АТН:бемітний запал дозволяє отримувати частинки голкової форми (ΑΤΗ являє собою різновиди попередника беміту). На відміну від цього, коли співвідношення АТН:бемітний запал знижується до значення 80:20, частинки стають більш еліптичними за формою. Якщо вказане співвідношення зменшити до величини 60:40, частинки стають майже сферичними. Таким чином, найбільш типове співвідношення попередника беміту к бемітному запалу становить приблизно не менш ніж 60:40, наприклад, становить приблизно не менш ніж 70:30 або 80:20. Однак, для забезпечення необхідного рівня запалу, щоб сприяти отриманню бажаної дрібної морфології порошкового матеріалу, масове співвідношення попередника беміту до бемітного запалу, звичайно становить приблизно не більш ніж 98:2. На підставі викладеного можна сказати, що підвищення масового співвідношення звичайно збільшує коефіцієнт форми, у той час як зниження масового відношення звичайно зменшує коефіцієнт форми. Крім того, коли змінюють тип кислоти або лугу, при підтримці інших параметрів сталими, змінюється форма (наприклад, коефіцієнт форми) і розмір частинок. Наприклад, коли обробку здійснюють при 180°С на протязі двох годин при співвідношенні 90:10 ΑΤΗ:бемітний запал у розчині 2% (мас.) азотної кислоти, синтезовані (отримані) частинки звичайно є частинками голкової форми. На відміну від цього, коли кислоту змінюють на НСІ, вміст якої 1% (мас.) або менше, синтезовані частинки звичайно є майже сферичними. Коли використовують 2% (мас.) або більше НСІ, синтезовані частинки звичайно мають голчату форму. При 1% (мас.) мурашиної кислоти, синтезовані частки звичайно мають пластинчату форму. Крім того, коли використовують лужний розчин, такий як 1% (мас.) КОН, синтезовані частинки звичайно мають пластинчату форму. Якщо використають суміш кислот і лугів, наприклад, 1% (мас.) КОН і 0,7% (мас.) азотної кислоти, отримують синтезовані частинки пластинчастої форми. Слід мати на увазі, що вказані мас. % кислот і лугів приведені у перерахунку на вміст твердих речовин у відповідних суспензіях 87716 12 або зависях, тобто не основані на повних мас. % суспензій. Як приклад, відповідних кислот і лугів можна навести неорганічні кислоти, такі як азотна кислота, органічні кислоти, такі як мурашина кислота, галогенні кислоти, такі як соляна кислота, і кислі солі, такі як азотнокислий алюміній і сульфат магнію. Як приклад ефективних лугів можна навести аміни, що містять аміак, лужні гідроксиди, такі як гідроксид калію і гідроксид кальцію, і основні солі. Крім того, коли температуру змінюють при підтримці інших параметрів сталими (незмінними), зазвичай зміни проявляються у розмірі частинок. Наприклад, коли обробку здійснюють при співвідношенні ΑΤΗ:бемітний запал, що дорівнює 90:10, у розчині 2% (мас.) азотної кислоти при 150°С на протязі двох годин, то дифракційний рентгенівський аналіз дає розмір кристалів 115 ангстрем. Однак, при 160°С, середній розмір частинок становить вже 143 ангстрема. Таким чином, коли температура підвищується, розмір частинок також підвищується, так що існує пряма пропорційна залежність між розміром частинок і температурою. Відповідно з описаними тут варіантами, відносно потужні та гнучкі методології обробки можуть бути використані для утворення бажаних морфологій у попереднику беміту. Особливу важливість мають варіанти з використанням запальної обробки, які дозволяють при низькій вартості і високому ступені контролю отримати бажані дрібні середні розміри частинок, а також контрольований розподіл частинок по розмірам. Комбінація (і) ідентифікуючих і контролюючих ключових параметрів в методології обробки, таких як масове співвідношення, різновиди кислот і лугів і температура, та (іі) технології на базі запалювання, мають особливе значення, так як вона дозволяє здійснити відтворювану і контрольовану обробку, щоб отримати бажані морфології бемітного порошкового матеріалу. Не зважаючи на те, що попередній опис був сфокусований на отриманні беміту, який представляє собою вихідний матеріал або матеріал попередника перехідного оксиду алюмінію, у відповідності з особливим аспектом даного винаходу передбачена додаткова обробка матеріалу попередника для одержання перехідного оксиду алюмінію. У цьому випадку, попередник беміту піддають термообробці за рахунок випалювання при температурі, достатній для того, щоб викликати перетворення у перехідну фазу оксиду алюмінію, або в комбінацію перехідних фаз. Зазвичай, випалювання або термообробку здійснюють при температурі приблизно більш ніж 250°С, але нижче ніж 1100°С. При температурах менш ніж 250°С, перетворення в нижчу температурну форму перехідного оксиду алюмінію, а саме, в гама оксид алюмінію, зазвичай не відбувається. При температурах більш ніж 1100°С, попередник зазвичай перетворюється в альфа фазу, утворення якої слід уникати, щоб отримати порошковий матеріал із перехідного оксиду алюмінію Відповідно з деякими варіантами, випалювання здійснюють при температурі більш ніж 400°С, при такій як приблизно менш ніж 450°С. Максимальна температура випа 13 лювання може бути менш ніж 1050 або 1100°С, причому ці верхні температури зазвичай призводять к отриманню істотної пропорції тета фази оксиду алюмінію, яка являє собою найвищу температурну форму перехідного оксиду алюмінію. У відповідності з іншими варіантами, випалювання здійснюють при температурі менш ніж 950°С, наприклад, у діапазоні від 750 до 950°С, щоб отримати суттєвий вміст дельта оксиду алюмінію. У відповідності з особливими варіантами, випалювання здійснюють при температурі близько менш ніж 800°С, наприклад, близько менш ніж 775°С або 750°С, щоб призвести перетворення у переважну гама фазу. Випалювання може бути здійснене у різних середовищах, у тому числі у контрольованому газовому середовищі і при контрольованому тиску. Так як випалювання зазвичай виконують для здійснення фазових змін у матеріалі попередника, а не для здійснення хімічної реакції, і так як отриманий матеріал є головним чином оксидом, то немає необхідності у використанні спеціальних газових середовищ і спеціальних тисків, крім тих, які дозволяють отримати найбільш бажані перехідні оксиди алюмінію. Зазвичай, випалювання здійснюють на протязі заданого періоду часу, щоб отримати відтворювальне і надійне перетворення для різних партій вихідних матеріалів Найбільш типовий вихідний матеріал випалюванню не піддають, так як важко контролювати температуру і, отже, контролювати розподіл фаз. Час випалювання зазвичай знаходиться у діапазоні приблизно від 0,5 хвилин до 60 хвилин, а переважно становить від 1 хвилини до 15 хвилин. Зазвичай, внаслідок випалювання отримують порошковий матеріал, який в основному (більш ніж 50% (мас.)) являє собою перехідний оксид алюмінію. Більш типово, перетворений порошковий матеріал містить щонайменше 70% (мас), зазвичай щонайменше 80% (мас), наприклад, щонайменше 90% (мас.) перехідного оксиду алюмінію. Точний розподіл фаз перехідного оксиду алюмінію може варіюватися у залежності від різних варіантів, причому це може бути суміш перехідних фаз або головним чином одна фаза перехідного оксиду алюмінію (наприклад, це може бути щонайменше 95% (мас), 98% (мас), або майже до 100% (мас.) однієї фази перехідного оксиду алюмінію). У відповідності з особою характеристикою цього винаходу, морфологія бемітного вихідного матеріалу в основному зберігається у кінцевому одержаному перехідному оксиді алюмінію. Таким чином, бажані морфологічні характеристики можуть бути введені у беміт згідно з відомими методиками, і ці характеристики збережені (у готовому матеріалі). Наприклад, деякі варіанти цього винаходу дозволяють щонайменше зберігати питому площу поверхні вихідного матеріалу, а у деяких випадках, збільшувати питому площу поверхні щонайменше на 8%, 10%, 12%, 14% або більше. Так як морфологія в основному зберігається у кінцевому матеріалі, то приведений опис, пов'язаний з морфологічними характеристиками беміту, може 87716 14 бути застосований також і для порошкового матеріалу із перехідного оксиду алюмінію. Наприклад, коефіцієнт форми порошкового матеріалу із перехідного оксиду алюмінію звичайно становить не менш ніж 1:1, а переважно не менше ніж 3:1, 4:1 або 6:1. І справді, відповідно з деякими варіантами отримують відносно подовжені частинки, що мають коефіцієнт форми не менш ніж 8:1, 10:1, а в деяких випадках, не менш ніж 14:1. Що стосується частинок голкової форми, то для них вторинний коефіцієнт форми звичайно становить не більш ніж 3:1, зазвичай не більше ніж 2:1, або майже 1,5:1, і часто біля 1:1. Вторинний коефіцієнт форми звичайно описує геометрію поперечного перерізу частинок у площині, перпендикулярної к найбільш довгому розміру. Частинки перехідного оксиду алюмінію пластинчастої форми звичайно мають подовжену структуру, що має коефіцієнти форми, вказані тут вище для частинок голкової форми. Однак, частинки пластинчастої форми звичайно мають протилежні основні поверхні, причому ці протилежні основні поверхні звичайно є плоскими і у цілому паралельними одна одній. Крім того, частинки пластинчастої форми мають вторинний коефіцієнт форми, який перевищує вторинний коефіцієнт форми частинок голкової форми, і звичайно становить приблизно не менше ніж 3:1, наприклад, становить приблизно не менше ніж 6:1, або майже не менше ніж 10:1. Зазвичай, найбільш короткий розмір або розмір кромки, перпендикулярної до протилежних основних поверхонь або сторін, становить менше ніж 50нм, наприклад, приблизно менш ніж 40нм, або приблизно менше ніж 30нм. Крім того, середній розмір частинок порошкового матеріалу із перехідного оксиду алюмінію зазвичай становить приблизно не більш ніж 1000нм, і знаходиться у діапазоні приблизно від 75 до 750нм. Інші варіанти мають ще більш дрібний середній розмір частинок, наприклад, приблизно не більш ніж 600нм, 500нм, 400нм, 300нм, і майже середній розмір частинок менш ніж 275нм, у випадку дрібного порошкового матеріалу. Що стосується дрібного порошкового матеріалу, у різноманітних варіантах частинки мають середній розмір менш ніж 250нм, наприклад, не більш ніж 225нм, причому у одному з варіантів середній розмір частинок знаходиться у діапазоні від 150 до 200нм. За рахунок обмежень процесу у деяких варіантах, звичайно обмежений самий дрібний середній розмір частинок, який становить приблизно не менш ніж 75нм, 100нм (особливо у випадку пластинчатого порошкового матеріалу, коли мінімальний розмір частинок становить 110нм), 125нм, або 135нм Використаний тут термін "середній розмір частинок" визначає середній самий довший розмір частинок. За рахунок подовженої морфології частинок, звичайні методики вимірювання не дозволяють точно виміряти середній розмір частинок, так як ці методики звичайно основані на припущенні, що частинки є сферичними або практично сферичними. Тому, відповідно з цим винаходом середній розмір частинок визначають з використанням численних показових вибірок за рахунок фізичного вимірювання розмірів частинок, існую 15 чих серед показових вибірок. Такі вибірки можуть бути отриманні за допомогою усіляких засобів, у тому числі за допомогою растрової електронної мікроскопії. Слід мати на увазі, що часто у різних публікаціях вказані розміри частинок, які не відповідають середнім розмірам, визначеним тут вище, а швидше відносяться к номінальному діапазону розмірів частинок, отриманому при фізичній перевірці зразків порошкового матеріалу. Тому середній розмір частинок, вказаний у таких публікаціях, буде знаходитись усередині вказаного у цих публікаціях діапазону, звичайно біля арифметичної середньої точки вказаного діапазону при очікуваному гаусовському розподілу частинок по розмірам. Термін "середній розмір частинок" також означає первинний розмір частинок, пов'язаний з індивідуально ідентифікованими частинками, які можуть бути дисперсними або агломерованими. Само собою зрозуміло, що агломерати мають відносно великий середній розмір частинок, причому даний винахід не сфокусований на вимірюванні розмірів агломератів. Аналогічним чином, вказаний тут вище коефіцієнт форми звичайно відповідає середньому коефіцієнту форми, що отриманий із показової вибірки, а не верхній або нижній межі, яка пов'язана з коефіцієнтом форми порошкового матеріалу. Часто у різних публікаціях вказують коефіцієнти форми частинок,які не відповідають середнім коефіцієнтам форми, як у цьому описі винаходу, а скоріше являють собою номінальний діапазон коефіцієнтів форми, отриманий при фізичній перевірці зразків порошкового матеріалу. Таким чином, середній коефіцієнт форми буде знаходитись у середині вказаного у цих публікаціях діапазону, зазвичай біля арифметичної середньої точки вказаного діапазону при очікуваному гаусівським розподілу частинок по розмірам. Інше кажучи, коли у випадку технологій, не основаних на використанні запалу, говорять про коефіцієнти форми, то зазвичай мова йде про нижню межу розподілу коефіцієнтів форми, що спостерігається, а не про середній коефіцієнт форми. В доповнення до коефіцієнту форми і середнього розміру частинок порошкового матеріалу, морфологію порошкового матеріалу можна додатково характеризувати за допомогою питомої площі поверхні. У цьому випадку, відома БЕТ методика була використана для виміру питомої площі поверхні частинок порошкового матеріалу. У відповідності з різними варіантами, бемітний порошковий матеріал має відносно велику потому площу поверхні, яка зазвичай становить приблизно не менш ніж 10м2/г, наприклад, становить приблизно не менш ніж 50м2/г, 70м2/г, або ж становить приблизно не менш ніж 90м2/г. Так як питома площа поверхні є функцією морфології частинок, також як і розмір частинок, звичайно питома площа поверхні у відповідності з варіантами даного винаходу становить приблизно менш ніж 400м2/г, наприклад, приблизно менш ніж 350 або 300м2/г. Специфічні діапазони питомої площі поверхні простираються приблизно від 75м2/г до 200м2/г. Особлива увага надається маршруту обробки за допомогою запалювання, так як маршрут обро 87716 16 бки за допомогою запалювання дозволяє не тільки утворювати попередник перехідного оксиду алюмінію з жорстко контрольованою морфологією попередника (яка в значній мірі зберігається у готовому матеріалі), але і надає бажані фізичні властивості готовому матеріалу, у тому числі композиційні, морфологічні і кристалічні відміни від перехідного оксиду алюмінію, отриманого з використанням маршруту обробки без використовування запалювання. Приклад 1 Синтез частинок пластинчастої форми В автоклав завантажили 7,42 фунта три гідрооксиду алюмінію марки Hydral 710, закупленого у фірми Alcoa; 0,82 фунта беміту у вигляді псевдобеміту марки Capital В, закупленого у фірми SASOL; 66,5 фунта деіонізованої води; 0,037 фунта гідрооксиду калію; і 0,18 фунта 22% (мас.) азотної кислоти. Беміт попередньо диспергували у п'яти фунтах води і у 0,18 фунтах кислоти раніше додавання до тригідрооксиду алюмінію, води що залишилася та гідрооксиду калію. Автоклав нагрівали до 185°С на протязі 45 хвилин і підтримували цю температуру на протязі 2 годин при перемішуванні зі швидкістю 530об./хв. При цьому був досягнутий самоутворений тиск приблизно 163 psi, який підтримувався. Після чого, бемітну дисперсію витягали із автоклава. Після автоклава рН золі був близько 10. Наявну рідину видаляли при температурі 65°С. Отриману масу змелювали до частинок розміром менше ніж 100 меш. Питома площа поверхні (SSA) отриманого порошку становить близько 62м2/г. Цей матеріал прожарювали при температурі 530°С на протязі 5 хвилин, щоб перетворити в гама оксид алюмінію. Після випалу, за допомогою рентгенівського дифракційного аналізу було підтверджено, що матеріал на 100% представляє собою гама оксид алюмінію. Питома площа поверхні цього матеріалу становить 100,7м2/г (див. Фіг.1). Приклад 2 Синтез частинок голкової форми В автоклав завантажили 250г тригідрооксиду алюмінію марки Hydral 710, закупленого у фірми Alcoa; 25г беміту у вигляді псевдобеміту марки Capital В, закупленого у фірми SASOL; 1000г деіонізованої води; 34,7г 18% азотної кислоти. Беміт попередньо диспергували у 100г води і у 6,9г кислоти раніше додавання до тригідрооксиду алюмінію, води, що залишилася, та кислоти, що залишилася. Автоклав нагрівали до 180°С на протязі 45 хвилин і підтримували цю температуру на протязі 2 годин при перемішуванні зі швидкістю 530об./хв. Був досягнутий само утворений тиск близько 150 psi, який підтримувався. Після чого, бемітну дисперсію витягали із автоклава. Після автоклава рН золі був близько 3. Наявну рідину видаляли при температурі 95°С. Отриману масу змелювали до частинок розміром менше ніж 100 меш. Питома площа поверхні (SSA) отриманого порошку становить близько 120м2/г. Цей матеріал прожарювали при температурі 530°С на протязі 5 хвилин, щоб перетворити в 17 гама оксид алюмінію. Після випалу, за допомогою рентгенівського дифракційного аналізу було підтверджено, що матеріал на 100% представляє собою гама оксид алюмінію. Питома площа поверхні цього матеріалу становить 145,1м2/г (див. Фіг.2). Приклад 3 Синтез частинок еліпсоїдної форми В автоклав завантажили 220г тригідрооксиду алюмінію марки Hydral 710, закупленого у фірми Alcoa; 55г беміту у вигляді псевдобеміту марки Capital В, закупленого у фірми SASOL; 1000г деіонізованої води; 21,4г 18% азотної кислоти. Беміт попередньо диспергували у 100г води і у 15,3г кислоти раніше додавання до тригідрооксиду алюмінію, води, що залишилася та кислоти, що залишилася. Автоклав нагрівали до 172°С на протязі 45 хвилин і підтримували цю температуру на протязі 3 годин при перемішуванні зі швидкістю 530об./хв. Був досягнутий само утворений тиск близько 120 psi, який підтримувався. Після чого, бемітну дисперсію витягали із автоклава. Після автоклава рН золі був близько 4. Наявну рідину видаляли при температурі 95°С. Отриману масу змелювали до частинок розміром менше ніж 100 меш. Питома площа поверхні (SSA) отриманого порошку становить близько 135м2/г. Цей матеріал прожарювали при температурі 530°С на протязі 5 хвилин, щоб перетворити в гама оксид алюмінію. Після випалу, за допомогою 87716 18 рентгенівського дифракційного аналізу було підтверджено, що матеріал на 100% представляє собою гама оксид алюмінію. Питома площа поверхні цього матеріалу становить 167,8м2/г (див. Фіг.3). Різні аспекти даного винаходу дозволяють використовувати бемітний порошковий матеріал у самих різноманітних застосуваннях, у тому числі у таких застосуваннях, які не особливо добре підходять для використання беміту, наприклад, у застосуваннях, де потребується висока твердість і/або де передбачена висока температура обробки, таких як обробка розплавів фторидних полімерів. Високі властивості сповільнення розповсюдження полум'я, ультрафіолетовий захист, властивості переносити атмосферні умови, стійкість до хімічного впливу, питомої теплопровідності та електричного опору роблять запропонований перехідний оксид алюмінію важливим промисловим матеріалом. В якості прикладів інших можливих застосувань слід вказати використання в якості добавки до паперу, поглинача фарби при струминному друку, каталізатора, засобу фільтрації або як абразиву при вимогливому хіміко-механічному поліруванні у електронній промисловості. Незважаючи на те, що були описані переважні варіанти здійснення винаходу, цілком зрозуміло, що в нього фахівцями в даній галузі можуть бути внесені зміни і доповнення, які не виходять за межі формули винаходу. 19 Комп’ютерна верстка А. Рябко 87716 Підписне 20 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAlumina particulate material (variants) and process for preparation thereof

Автори англійськоюBauer Ralph, Jener Doruk, Skovron Margareth, Barnes Martin

Назва патенту російськоюПорошковый материал из оксида алюминия (варианты) и способ его получения

Автори російськоюБауер Ральф, Йенер Дорук, Сковрон Маргарет, Барнес Мартин

МПК / Мітки

МПК: C04B 35/00, C01F 7/44, C01F 7/00, C09G 1/00, C04B 35/10, C01F 7/02, B24D 3/00, C09K 3/14

Мітки: матеріал, варіанти, порошковий, спосіб, одержання, алюмінію, оксиду

Код посилання

<a href="https://ua.patents.su/10-87716-poroshkovijj-material-z-oksidu-alyuminiyu-varianti-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Порошковий матеріал з оксиду алюмінію (варіанти) та спосіб його одержання</a>

Попередній патент: Спосіб діагностики індивідуальної чутливості організму людини до харчових продуктів

Наступний патент: Закупорювальний пристрій з індикацією першого відкривання

Випадковий патент: Спосіб ударного дроблення