Композиція зв’язуючого для мінеральної вати, зв’язуюче для мінеральної вати, спосіб одержання мінеральної вати, виріб та застосування композиції

Формула / Реферат

1. Композиція зв’язуючого для мінеральної вати, яка містить:

- водну дисперсію щонайменше однієї фенолформальдегідної смоли;

- щонайменше одну амінну сполуку загальної формули (1),

, (1)

, (1)

де

Rl відповідає Н;

R2 і R3, незалежно один від одного, відповідають Н або відповідають загальній формулі (3):

, (3)

, (3)

в якій n має значення від 2 до 10 і

m приймає значення від 1 до 50,

і молекулярна маса даної амінної сполуки не перевершує приблизно 20000 г/моль;

- щонайменше один активований силан, який одержаний шляхом взаємодії:

силану, вибраного з групи моно-, ди- і триалкоксисиланів, що мають одну C1-C8алкоксильну групу, де алкоксисилан несе щонайменше одну С2-С10аміноалкільну групу або С2-С10 N-аміноалкільну групу; 3-(2-аміноетиламіно)пропілтриметоксисилану; (MeO)3-Si-(CH2)3-NH-(CH2)3-Si-(ОМе)3; 3-амінопропілсилантріолу; аміносилану з етоксильованим нонілфенолятом; феніл-СН2-NН-(СН2)3-NН-(СН2)3-Sі-(ОМе)3*НС1; а також їх сумішей;

з енолізованим кетоном, що має щонайменше одну карбонільну групу, або кетоном, що має щонайменше одну ОН-групу, де кетон містить 3-12 атомів вуглецю, а також:

- щонайменше одну сполуку з ароматичним гідроксилом, вибрану з групи, яка складається з дигідроксибензолів і їх гідроксиметильованих сполук; тригідроксибензолів і їх моно- і дигідроксиметильованих сполук; С-алкілованих сполук фенолу або резорцину; продуктів самоконденсації гідроксиметильованих сполук; активованих гетероциклів і їх моно- або діалкілованих сполук, або їх анелованих похідних; ди- і тригідроксипохідних нафталіну; а також їх сумішей або сумішей, що містять ці речовини.

2. Композиція за п. 1, яка відрізняється тим, що щонайменше одна сполука з ароматичним гідроксилом вибрана з групи, яка складається з дигідроксибензолів, зокрема, 1,3-дигідроксибензолу, 1,2-дигідроксибензолу або 1,4-дигідроксибензолу, а також їх гідроксиметильованих сполук, зокрема, гідроксиметильованих похідних резорцину або бензокатехіну, таких як 2,4-дигідроксифенілметанол або 2,3-дигідроксифенілметанол, а також багаторазово гідроксиметильованих похідних цих активованих ароматичних речовин, наприклад, 2,3-дигідрокси-4-гідроксиметилфенілметанолу або 4,5-дигідрокси-2-гідроксиметилфенілметанолу; тригідроксибензолів, зокрема, 1,3,5-тригідроксибензолу або 1,2,3-тригідроксибензолу, їх моно- і дигідроксиметильованих похідних, таких як 2,3,4-тригідроксифенілметанол або 2,4,6-тригідроксифенілметанол; С-алкілованих сполук фенолу або резорцину, наприклад, 1-гідрокси-2-метилбензолу, 1-гідрокси-3-метилбензолу, 1-гідрокси-4-метилбензолу або 2-метилрезорцину; продуктів самоконденсації гідроксиметильованих сполук, таких як біс-2,4-дигідроксифенілметан; активованих гетероциклів, наприклад, піролу, тіофену, їх моно- або діалкілованих сполук, або їх анелованих похідних, таких як індол або тіоіндол; ди- і тригідроксипохідних нафталіну.

3. Композиція за п. 1 або 2, яка відрізняється тим, що фенолформальдегідна смола містить максимум приблизно 8 % мас., зокрема, менше приблизно 3 % мас., переважно, менше приблизно 2 % мас. і, більш переважно, менше 1 % мас. вільного формальдегіду.

4. Композиція за будь-яким з пп. 1-3, яка відрізняється тим, що фенолформальдегідна смола містить мономерні структурні одиниці типу бензилового спирту і/або ланцюгові, і/або циклічні, зв'язані олігомерними алкільними містками ароматичні багатоядерні сполуки, що мають молекулярну масу до 3000 г/моль.

5. Композиція за будь-яким з пп. 1-4, яка відрізняється тим, що вона додатково містить карбонову кислоту, зокрема, гідроксикарбонову кислоту, переважно гідроксіоцтову кислоту (гліколева кислота).

6. Композиція за будь-яким з пп. 1-5, яка відрізняється тим, що амінна сполука вибрана з групи, яка складається з С2-С10алканоламінів, зокрема, етаноламіну, діетаноламіну і триетаноламіну.

7. Композиція за будь-яким з пп. 1-6, яка відрізняється тим, що силан є 3-амінопропілтриетоксисиланом.

8. Композиція за будь-яким з пп. 1-7, яка відрізняється тим, що кетон є дигідроксіацетоном або ацетилацетоном.

9. Композиція за будь-яким з пп. 1-8, яка відрізняється тим, що вона додатково містить щонайменше один зшивальний агент.

10. Композиція за п. 9, яка відрізняється тим, що зшивальний агент вибраний з групи, яка складається з гліцерину, поліолу, неопентилгліколю, триметилаліламіну, 1,3,5-триаліл-2-метоксибензолу, 1,1,1-трис-(4-гідроксифеніл)етану, триалілнеопентилового ефіру, пентаеритриту, цукру, цукрової меляси, зокрема меляси ріпи, а також їх суміш.

11. Композиція за будь-яким з пп. 1-10, яка відрізняється тим, що її значення рН знаходиться в діапазоні від приблизно 7,0 до 10, зокрема, 8-9.

12. Зв'язуюче для мінеральної вати, яке містить композицію за будь-яким з пп. 1-11.

13. Спосіб одержання мінеральної вати, зв'язаної без використання формальдегіду зв'язуючим за п. 12, в якому зв'язуюче наносять після утворення волокон з розплавленого мінерального матеріалу на волокна, поки вони все ще гарячі, і виріб з мінеральної вати з нанесеним зв'язуючим піддають процесу отвердження.

14. Спосіб за п. 13, який відрізняється тим, що зв'язуюче наносять на волокна в жолобі розпиленням на волокна, витягнуті з розплавленого мінерального матеріалу.

15. Виріб зі зв'язаної мінеральної вати, одержаний способом за п. 13 або 14.

16. Застосування композиції за будь-яким з пп. 1-11 для одержання виробу з мінеральної вати, зв'язаної без використання формальдегіду.

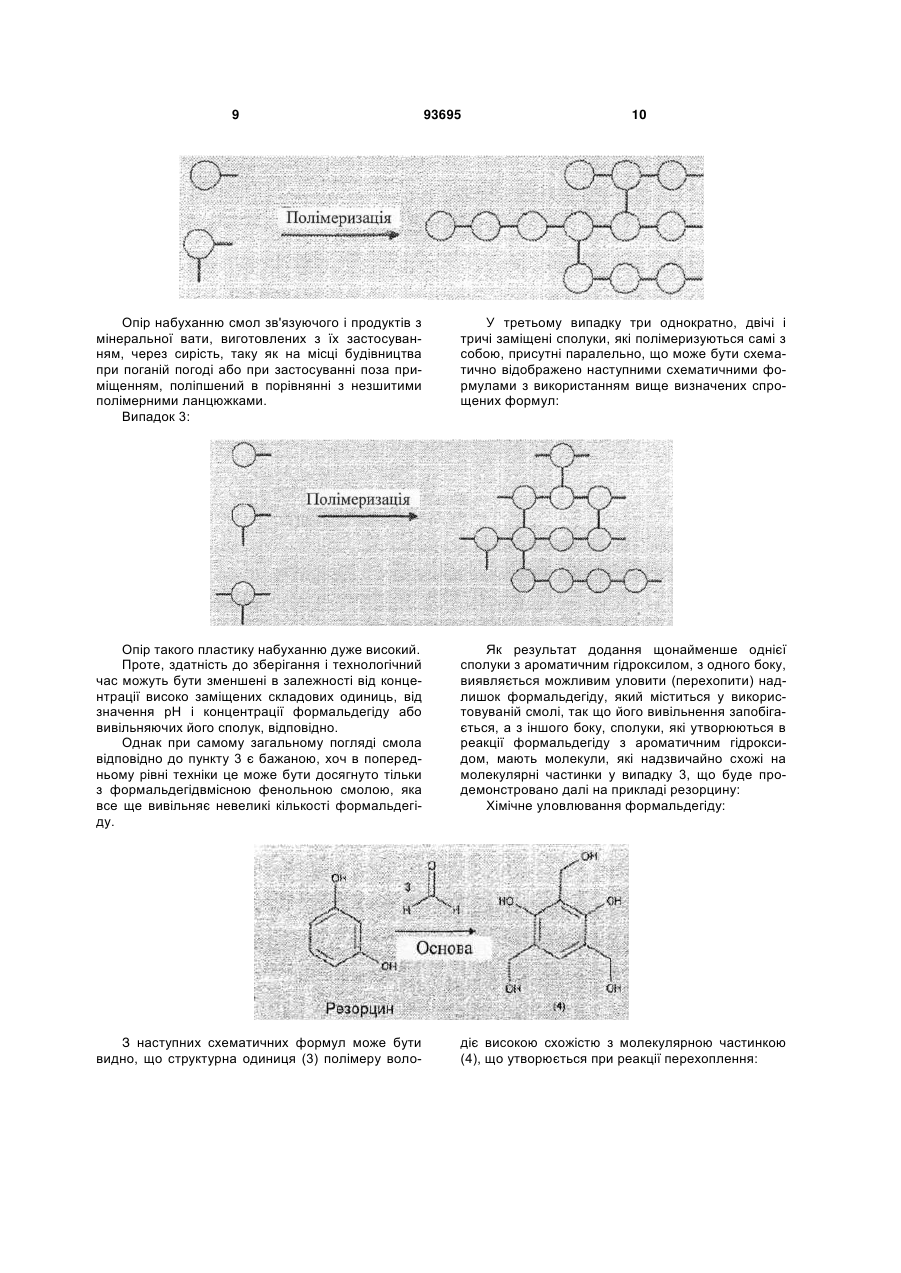

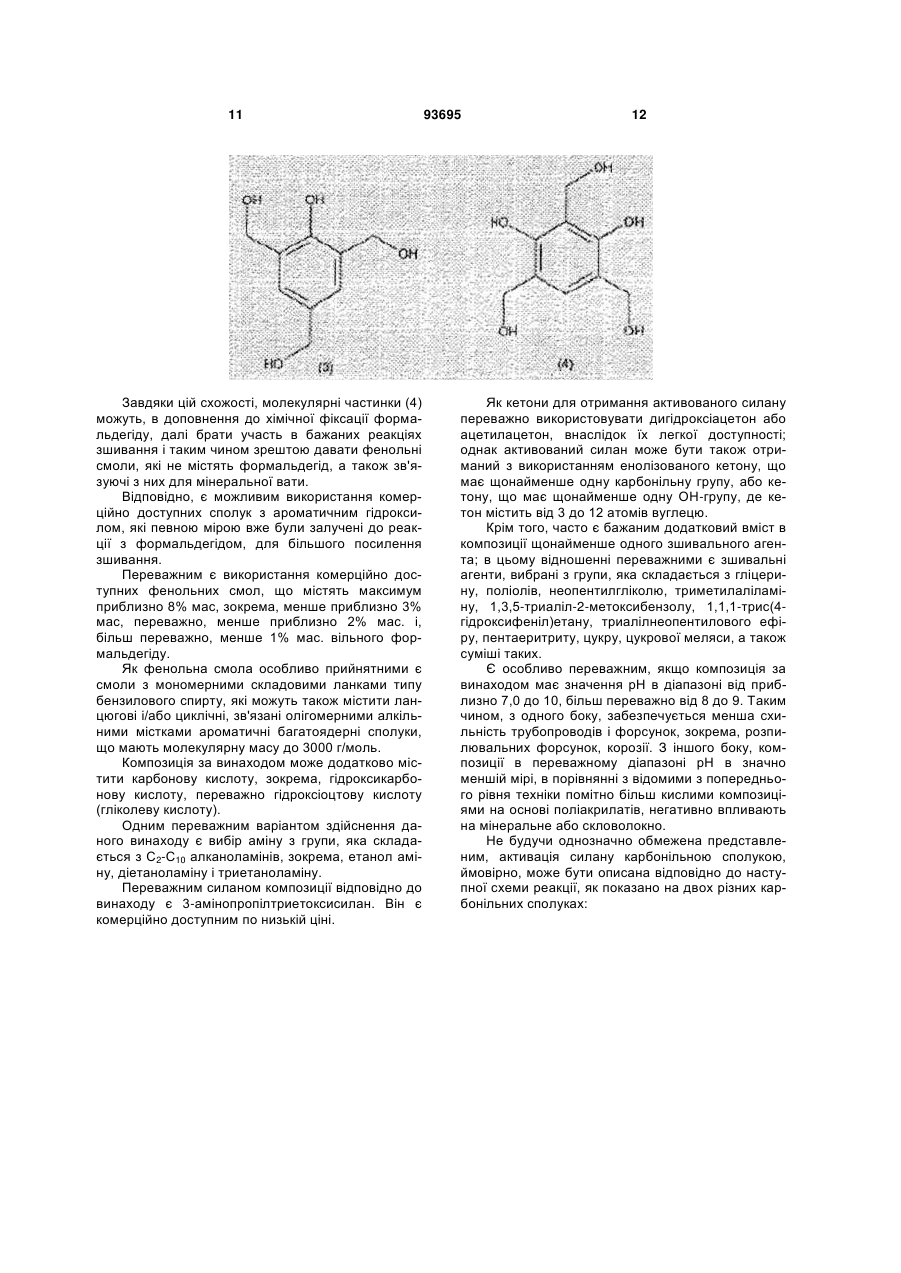

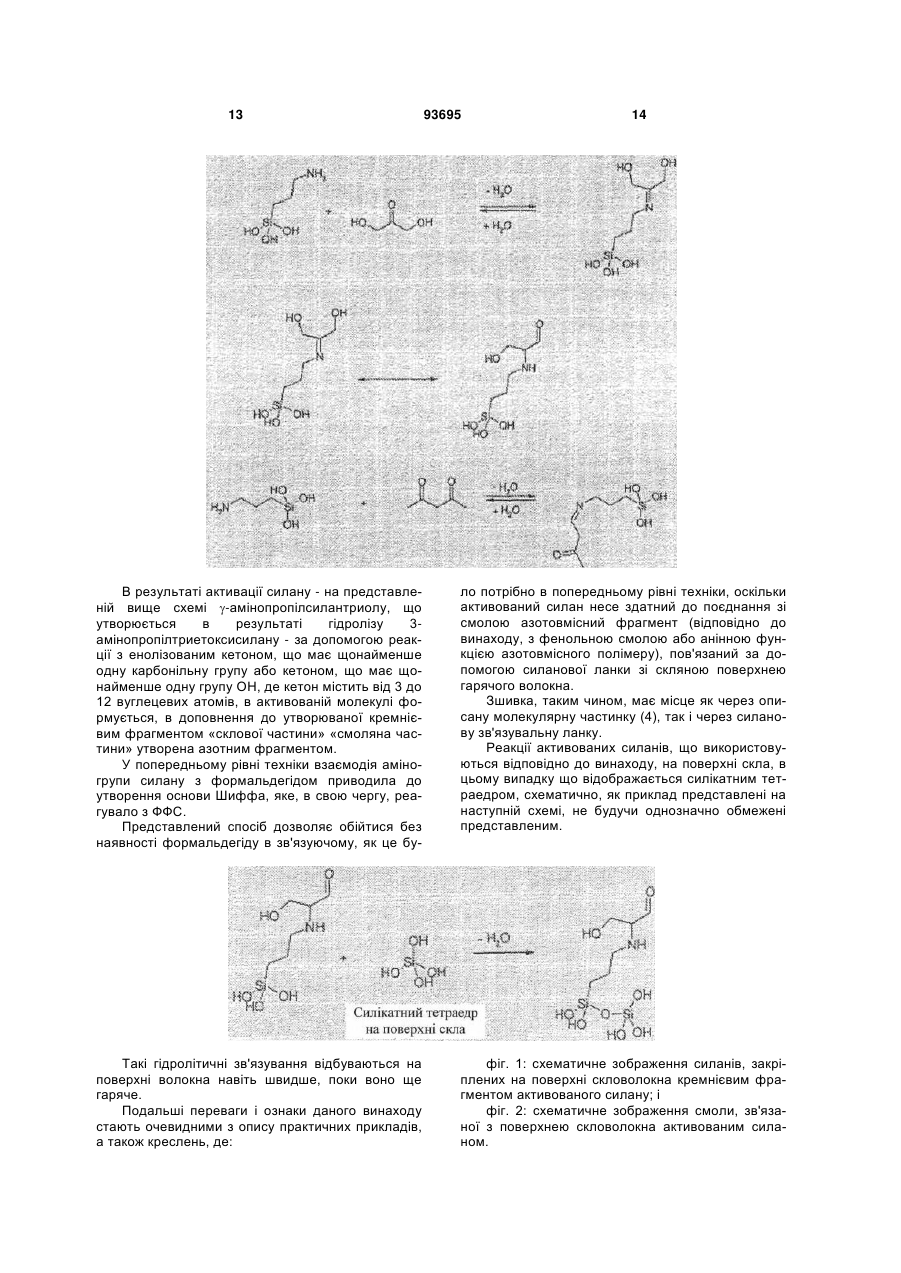

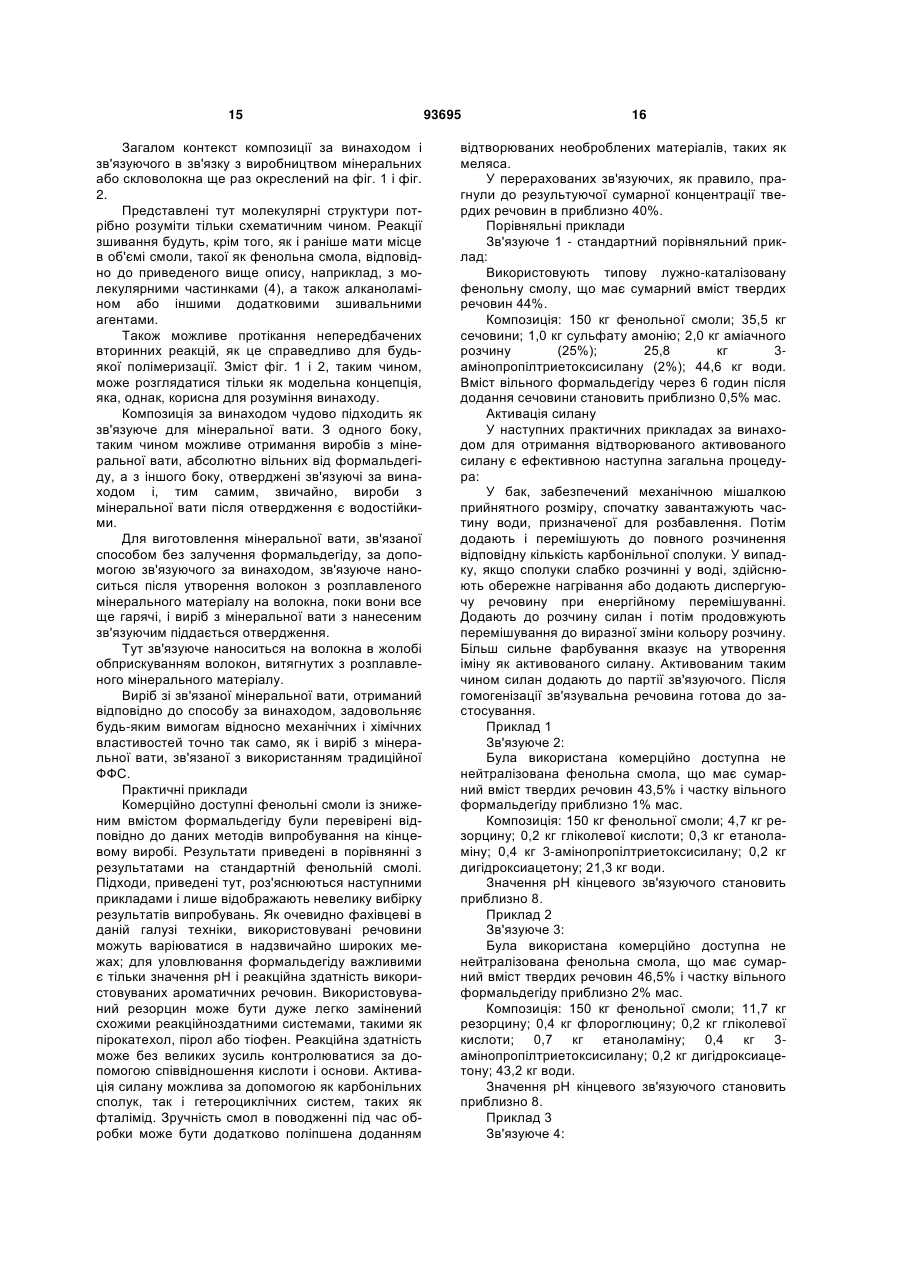

Текст

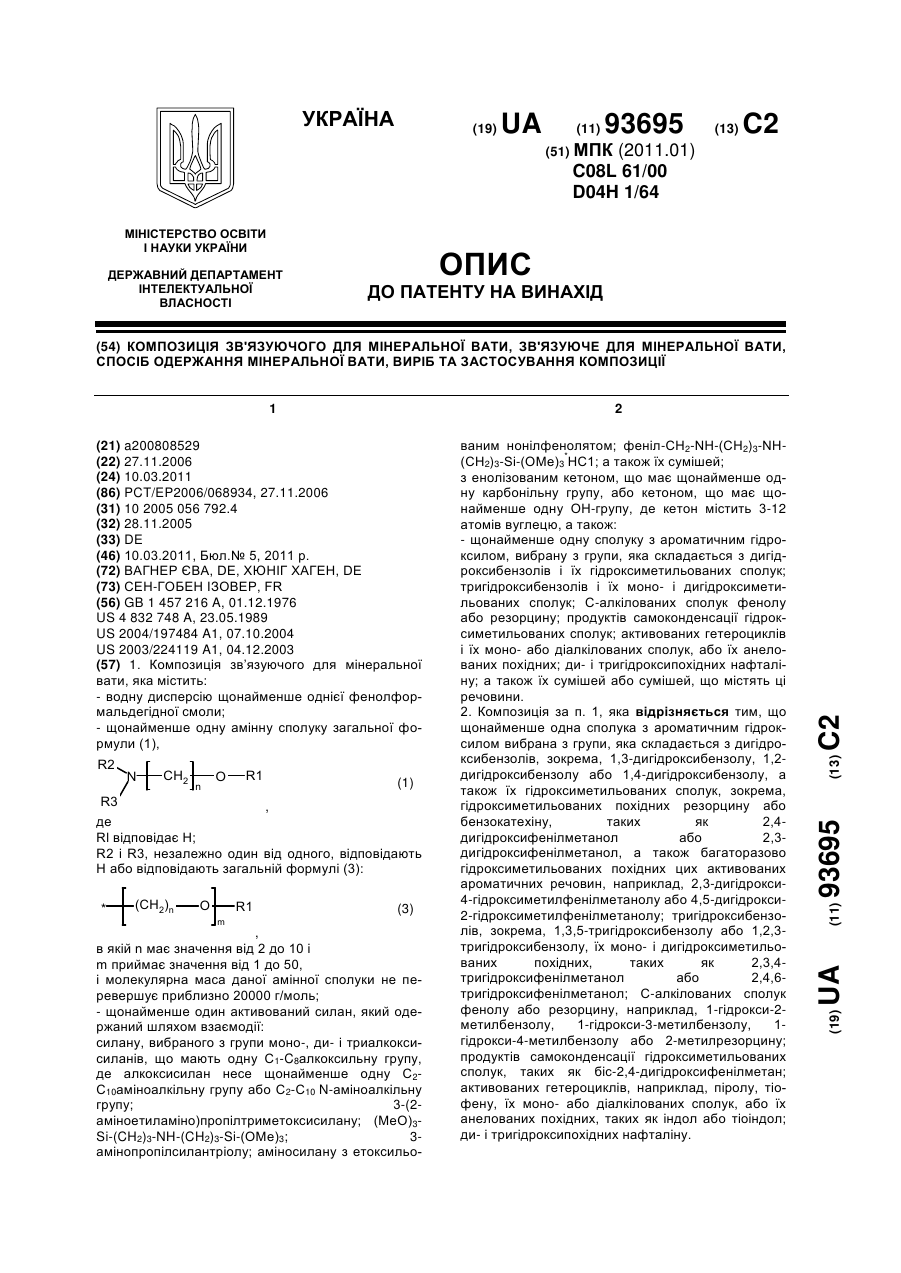

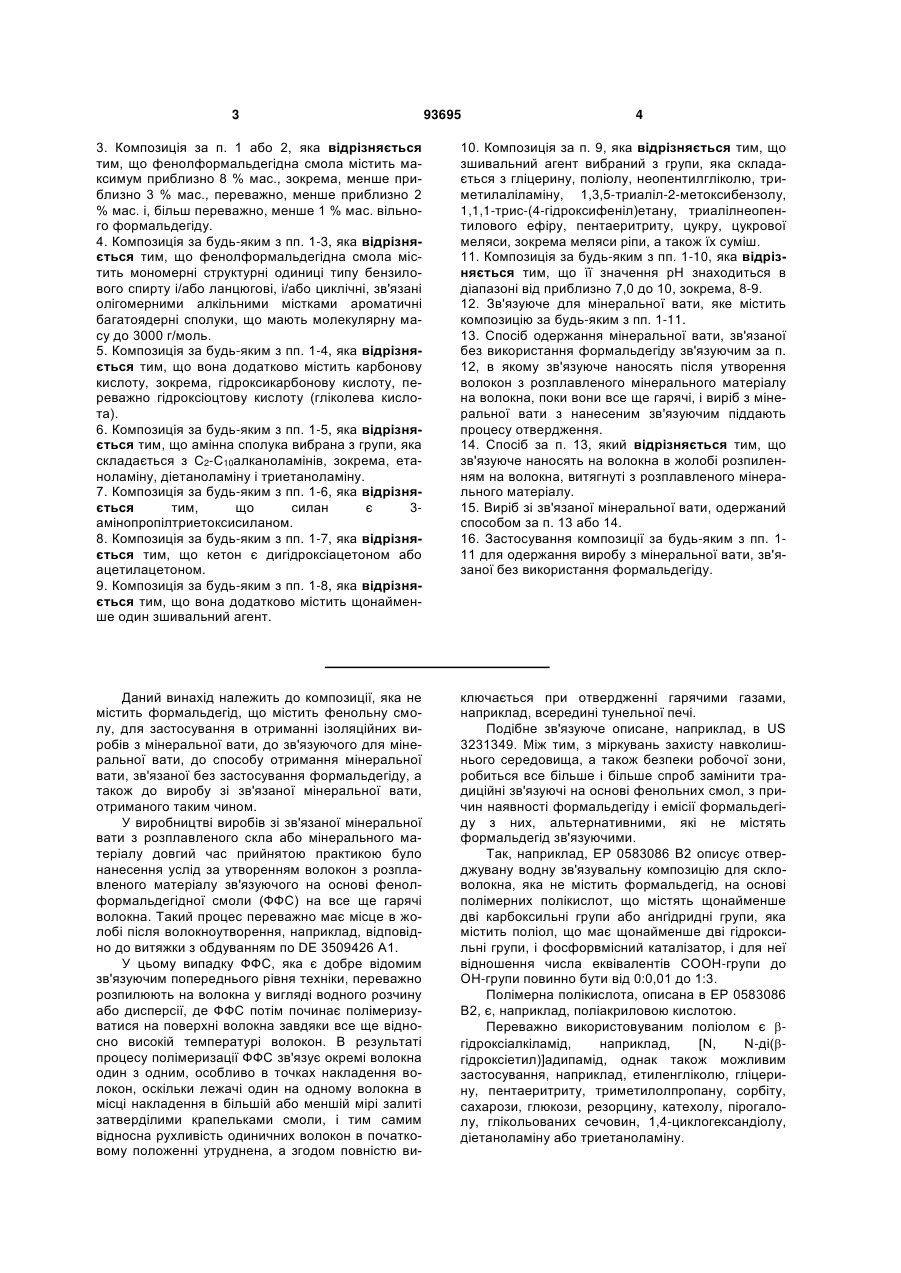

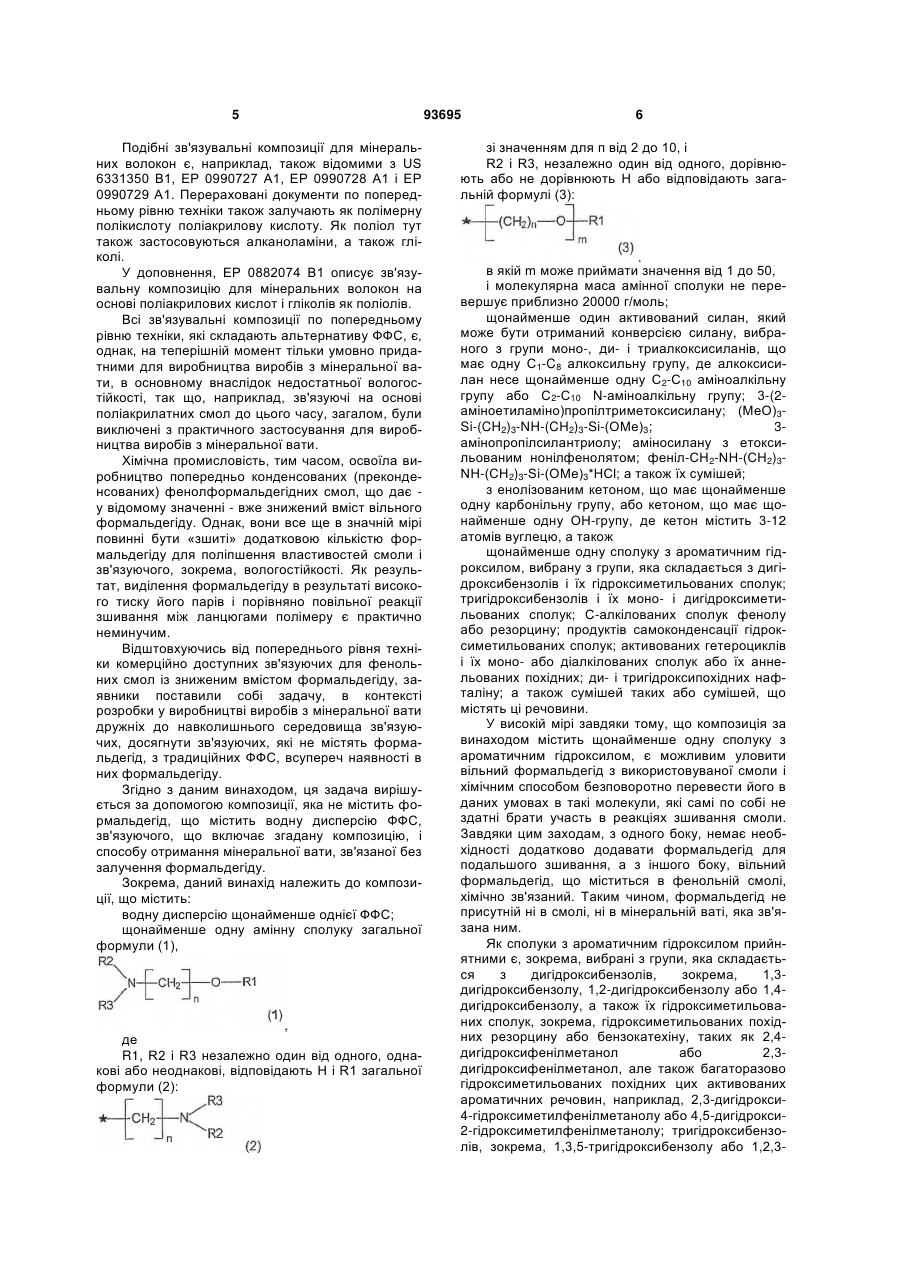

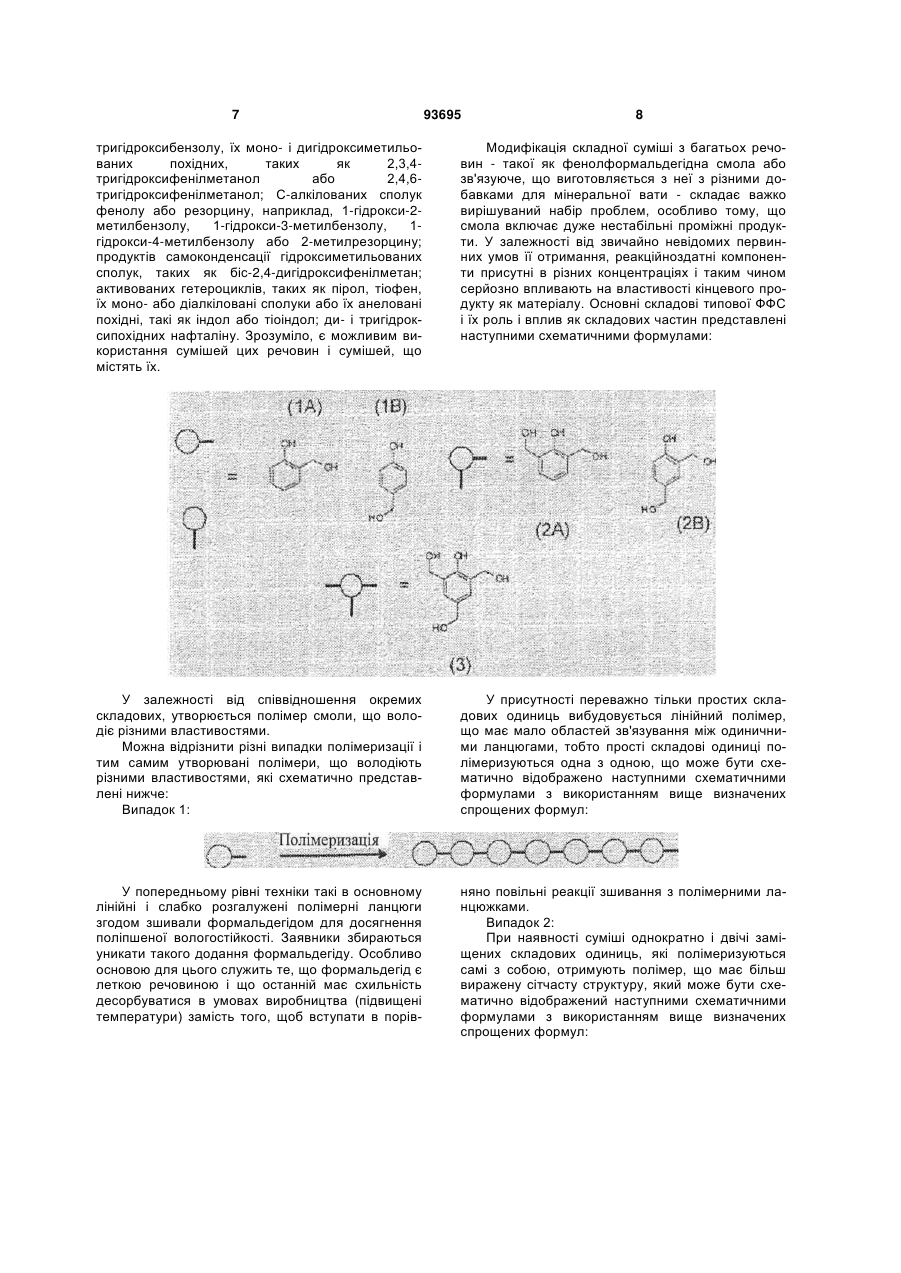

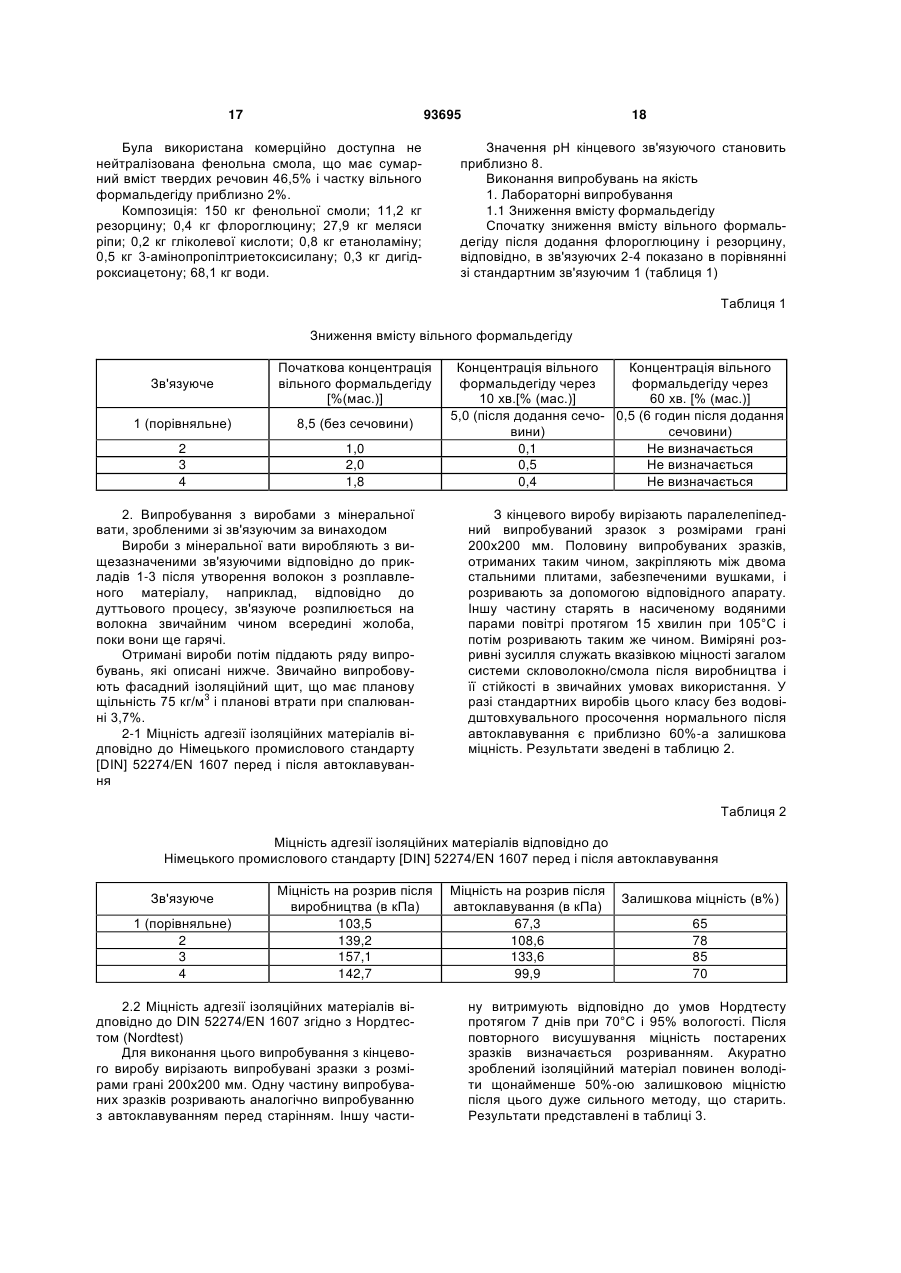

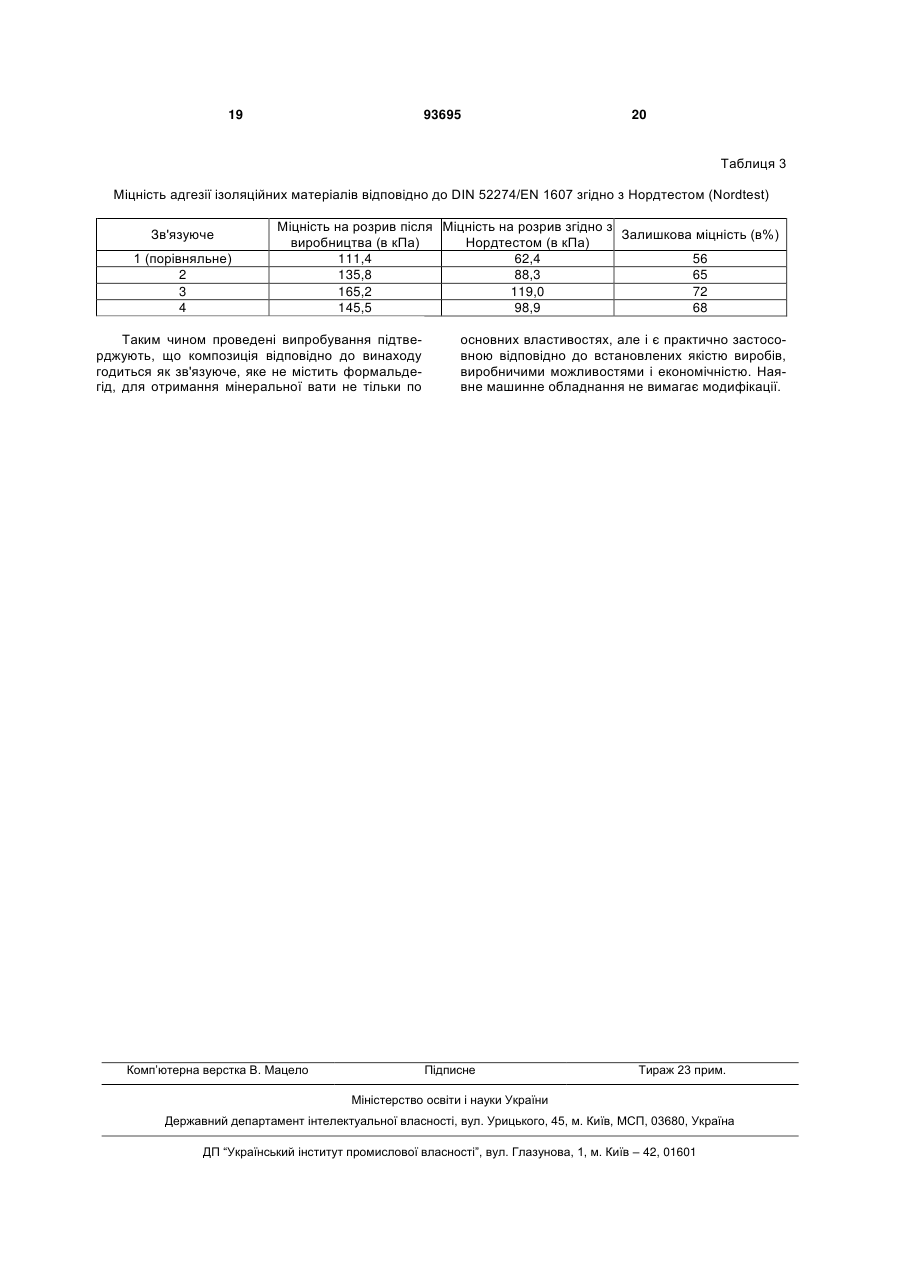

УКРАЇНА (19) UA (11) 93695 (13) C2 (51) МПК (2011.01) C08L 61/00 D04H 1/64 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) КОМПОЗИЦІЯ ЗВ'ЯЗУЮЧОГО ДЛЯ МІНЕРАЛЬНОЇ ВАТИ, ЗВ'ЯЗУЮЧЕ ДЛЯ МІНЕРАЛЬНОЇ ВАТИ, СПОСІБ ОДЕРЖАННЯ МІНЕРАЛЬНОЇ ВАТИ, ВИРІБ ТА ЗАСТОСУВАННЯ КОМПОЗИЦІЇ n O R1 (1) R3 , де Rl відповідає Н; R2 і R3, незалежно один від одного, відповідають Н або відповідають загальній формулі (3): * (CH2)n O m R1 * (3) , в якій n має значення від 2 до 10 і m приймає значення від 1 до 50, і молекулярна маса даної амінної сполуки не перевершує приблизно 20000 г/моль; - щонайменше один активований силан, який одержаний шляхом взаємодії: силану, вибраного з групи моно-, ди- і триалкоксисиланів, що мають одну C1-C8алкоксильну групу, де алкоксисилан несе щонайменше одну С2С10аміноалкільну групу або С2-С10 N-аміноалкільну групу; 3-(2аміноетиламіно)пропілтриметоксисилану; (MeO)3Si-(CH2)3-NH-(CH2)3-Si-(ОМе)3; 3амінопропілсилантріолу; аміносилану з етоксильо (13) CH2 93695 N (11) R2 ваним нонілфенолятом; феніл-СН2-NН-(СН2)3-NН(СН2)3-Sі-(ОМе)3*НС1; а також їх сумішей; з енолізованим кетоном, що має щонайменше одну карбонільну групу, або кетоном, що має щонайменше одну ОН-групу, де кетон містить 3-12 атомів вуглецю, а також: - щонайменше одну сполуку з ароматичним гідроксилом, вибрану з групи, яка складається з дигідроксибензолів і їх гідроксиметильованих сполук; тригідроксибензолів і їх моно- і дигідроксиметильованих сполук; С-алкілованих сполук фенолу або резорцину; продуктів самоконденсації гідроксиметильованих сполук; активованих гетероциклів і їх моно- або діалкілованих сполук, або їх анелованих похідних; ди- і тригідроксипохідних нафталіну; а також їх сумішей або сумішей, що містять ці речовини. 2. Композиція за п. 1, яка відрізняється тим, що щонайменше одна сполука з ароматичним гідроксилом вибрана з групи, яка складається з дигідроксибензолів, зокрема, 1,3-дигідроксибензолу, 1,2дигідроксибензолу або 1,4-дигідроксибензолу, а також їх гідроксиметильованих сполук, зокрема, гідроксиметильованих похідних резорцину або бензокатехіну, таких як 2,4дигідроксифенілметанол або 2,3дигідроксифенілметанол, а також багаторазово гідроксиметильованих похідних цих активованих ароматичних речовин, наприклад, 2,3-дигідрокси4-гідроксиметилфенілметанолу або 4,5-дигідрокси2-гідроксиметилфенілметанолу; тригідроксибензолів, зокрема, 1,3,5-тригідроксибензолу або 1,2,3тригідроксибензолу, їх моно- і дигідроксиметильованих похідних, таких як 2,3,4тригідроксифенілметанол або 2,4,6тригідроксифенілметанол; С-алкілованих сполук фенолу або резорцину, наприклад, 1-гідрокси-2метилбензолу, 1-гідрокси-3-метилбензолу, 1гідрокси-4-метилбензолу або 2-метилрезорцину; продуктів самоконденсації гідроксиметильованих сполук, таких як біс-2,4-дигідроксифенілметан; активованих гетероциклів, наприклад, піролу, тіофену, їх моно- або діалкілованих сполук, або їх анелованих похідних, таких як індол або тіоіндол; ди- і тригідроксипохідних нафталіну. UA (21) a200808529 (22) 27.11.2006 (24) 10.03.2011 (86) PCT/EP2006/068934, 27.11.2006 (31) 10 2005 056 792.4 (32) 28.11.2005 (33) DE (46) 10.03.2011, Бюл.№ 5, 2011 р. (72) ВАГНЕР ЄВА, DE, ХЮНІГ ХАГЕН, DE (73) СЕН-ГОБЕН ІЗОВЕР, FR (56) GB 1 457 216 A, 01.12.1976 US 4 832 748 A, 23.05.1989 US 2004/197484 A1, 07.10.2004 US 2003/224119 A1, 04.12.2003 (57) 1. Композиція зв’язуючого для мінеральної вати, яка містить: - водну дисперсію щонайменше однієї фенолформальдегідної смоли; - щонайменше одну амінну сполуку загальної формули (1), C2 2 (19) 1 3 93695 4 3. Композиція за п. 1 або 2, яка відрізняється тим, що фенолформальдегідна смола містить максимум приблизно 8 % мас., зокрема, менше приблизно 3 % мас., переважно, менше приблизно 2 % мас. і, більш переважно, менше 1 % мас. вільного формальдегіду. 4. Композиція за будь-яким з пп. 1-3, яка відрізняється тим, що фенолформальдегідна смола містить мономерні структурні одиниці типу бензилового спирту і/або ланцюгові, і/або циклічні, зв'язані олігомерними алкільними містками ароматичні багатоядерні сполуки, що мають молекулярну масу до 3000 г/моль. 5. Композиція за будь-яким з пп. 1-4, яка відрізняється тим, що вона додатково містить карбонову кислоту, зокрема, гідроксикарбонову кислоту, переважно гідроксіоцтову кислоту (гліколева кислота). 6. Композиція за будь-яким з пп. 1-5, яка відрізняється тим, що амінна сполука вибрана з групи, яка складається з С2-С10алканоламінів, зокрема, етаноламіну, діетаноламіну і триетаноламіну. 7. Композиція за будь-яким з пп. 1-6, яка відрізняється тим, що силан є 3амінопропілтриетоксисиланом. 8. Композиція за будь-яким з пп. 1-7, яка відрізняється тим, що кетон є дигідроксіацетоном або ацетилацетоном. 9. Композиція за будь-яким з пп. 1-8, яка відрізняється тим, що вона додатково містить щонайменше один зшивальний агент. 10. Композиція за п. 9, яка відрізняється тим, що зшивальний агент вибраний з групи, яка складається з гліцерину, поліолу, неопентилгліколю, триметилаліламіну, 1,3,5-триаліл-2-метоксибензолу, 1,1,1-трис-(4-гідроксифеніл)етану, триалілнеопентилового ефіру, пентаеритриту, цукру, цукрової меляси, зокрема меляси ріпи, а також їх суміш. 11. Композиція за будь-яким з пп. 1-10, яка відрізняється тим, що її значення рН знаходиться в діапазоні від приблизно 7,0 до 10, зокрема, 8-9. 12. Зв'язуюче для мінеральної вати, яке містить композицію за будь-яким з пп. 1-11. 13. Спосіб одержання мінеральної вати, зв'язаної без використання формальдегіду зв'язуючим за п. 12, в якому зв'язуюче наносять після утворення волокон з розплавленого мінерального матеріалу на волокна, поки вони все ще гарячі, і виріб з мінеральної вати з нанесеним зв'язуючим піддають процесу отвердження. 14. Спосіб за п. 13, який відрізняється тим, що зв'язуюче наносять на волокна в жолобі розпиленням на волокна, витягнуті з розплавленого мінерального матеріалу. 15. Виріб зі зв'язаної мінеральної вати, одержаний способом за п. 13 або 14. 16. Застосування композиції за будь-яким з пп. 111 для одержання виробу з мінеральної вати, зв'язаної без використання формальдегіду. Даний винахід належить до композиції, яка не містить формальдегід, що містить фенольну смолу, для застосування в отриманні ізоляційних виробів з мінеральної вати, до зв'язуючого для мінеральної вати, до способу отримання мінеральної вати, зв'язаної без застосування формальдегіду, а також до виробу зі зв'язаної мінеральної вати, отриманого таким чином. У виробництві виробів зі зв'язаної мінеральної вати з розплавленого скла або мінерального матеріалу довгий час прийнятою практикою було нанесення услід за утворенням волокон з розплавленого матеріалу зв'язуючого на основі фенолформальдегідної смоли (ФФС) на все ще гарячі волокна. Такий процес переважно має місце в жолобі після волокноутворення, наприклад, відповідно до витяжки з обдуванням по DE 3509426 А1. У цьому випадку ФФС, яка є добре відомим зв'язуючим попереднього рівня техніки, переважно розпилюють на волокна у вигляді водного розчину або дисперсії, де ФФС потім починає полімеризуватися на поверхні волокна завдяки все ще відносно високій температурі волокон. В результаті процесу полімеризації ФФС зв'язує окремі волокна один з одним, особливо в точках накладення волокон, оскільки лежачі один на одному волокна в місці накладення в більшій або меншій мірі залиті затверділими крапельками смоли, і тим самим відносна рухливість одиничних волокон в початковому положенні утруднена, а згодом повністю ви ключається при отвердженні гарячими газами, наприклад, всередині тунельної печі. Подібне зв'язуюче описане, наприклад, в US 3231349. Між тим, з міркувань захисту навколишнього середовища, а також безпеки робочої зони, робиться все більше і більше спроб замінити традиційні зв'язуючі на основі фенольних смол, з причин наявності формальдегіду і емісії формальдегіду з них, альтернативними, які не містять формальдегід зв'язуючими. Так, наприклад, ЕР 0583086 В2 описує отверджувану водну зв'язувальну композицію для скловолокна, яка не містить формальдегід, на основі полімерних полікислот, що містять щонайменше дві карбоксильні групи або ангідридні групи, яка містить поліол, що має щонайменше дві гідроксильні групи, і фосфорвмісний каталізатор, і для неї відношення числа еквівалентів СООН-групи до ОН-групи повинно бути від 0:0,01 до 1:3. Полімерна полікислота, описана в ЕР 0583086 В2, є, наприклад, поліакриловою кислотою. Переважно використовуваним поліолом є гідроксіалкіламід, наприклад, [N, N-ді(гідроксіетил)]адипамід, однак також можливим застосування, наприклад, етиленгліколю, гліцерину, пентаеритриту, триметилолпропану, сорбіту, сахарози, глюкози, резорцину, катехолу, пірогалолу, глікольованих сечовин, 1,4-циклогександіолу, діетаноламіну або триетаноламіну. 5 Подібні зв'язувальні композиції для мінеральних волокон є, наприклад, також відомими з US 6331350 В1, ЕР 0990727 А1, ЕР 0990728 А1 і ЕР 0990729 А1. Перераховані документи по попередньому рівню техніки також залучають як полімерну полікислоту поліакрилову кислоту. Як поліол тут також застосовуються алканоламіни, а також гліколі. У доповнення, ЕР 0882074 В1 описує зв'язувальну композицію для мінеральних волокон на основі поліакрилових кислот і гліколів як поліолів. Всі зв'язувальні композиції по попередньому рівню техніки, які складають альтернативу ФФС, є, однак, на теперішній момент тільки умовно придатними для виробництва виробів з мінеральної вати, в основному внаслідок недостатньої вологостійкості, так що, наприклад, зв'язуючі на основі поліакрилатних смол до цього часу, загалом, були виключені з практичного застосування для виробництва виробів з мінеральної вати. Хімічна промисловість, тим часом, освоїла виробництво попередньо конденсованих (преконденсованих) фенолформальдегідних смол, що дає у відомому значенні - вже знижений вміст вільного формальдегіду. Однак, вони все ще в значній мірі повинні бути «зшиті» додатковою кількістю формальдегіду для поліпшення властивостей смоли і зв'язуючого, зокрема, вологостійкості. Як результат, виділення формальдегіду в результаті високого тиску його парів і порівняно повільної реакції зшивання між ланцюгами полімеру є практично неминучим. Відштовхуючись від попереднього рівня техніки комерційно доступних зв'язуючих для фенольних смол із зниженим вмістом формальдегіду, заявники поставили собі задачу, в контексті розробки у виробництві виробів з мінеральної вати дружніх до навколишнього середовища зв'язуючих, досягнути зв'язуючих, які не містять формальдегід, з традиційних ФФС, всупереч наявності в них формальдегіду. Згідно з даним винаходом, ця задача вирішується за допомогою композиції, яка не містить формальдегід, що містить водну дисперсію ФФС, зв'язуючого, що включає згадану композицію, і способу отримання мінеральної вати, зв'язаної без залучення формальдегіду. Зокрема, даний винахід належить до композиції, що містить: водну дисперсію щонайменше однієї ФФС; щонайменше одну амінну сполуку загальної формули (1), де R1, R2 і R3 незалежно один від одного, однакові або неоднакові, відповідають Н і R1 загальної формули (2): 93695 6 зі значенням для п від 2 до 10, і R2 і R3, незалежно один від одного, дорівнюють або не дорівнюють Н або відповідають загальній формулі (3): в якій m може приймати значення від 1 до 50, і молекулярна маса амінної сполуки не перевершує приблизно 20000 г/моль; щонайменше один активований силан, який може бути отриманий конверсією силану, вибраного з групи моно-, ди- і триалкоксисиланів, що має одну C1-C8 алкоксильну групу, де алкоксисилан несе щонайменше одну С2-С10 аміноалкільну групу або С2-С10 N-аміноалкільну групу; 3-(2аміноетиламіно)пропілтриметоксисилану; (MeO)3Si-(CH2)3-NH-(CH2)3-Si-(ОМе)3; 3амінопропілсилантриолу; аміносилану з етоксильованим нонілфенолятом; феніл-СН2-NН-(СН2)3NН-(СН2)3-Sі-(ОМе)3*НСl; а також їх сумішей; з енолізованим кетоном, що має щонайменше одну карбонільну групу, або кетоном, що має щонайменше одну ОН-групу, де кетон містить 3-12 атомів вуглецю, а також щонайменше одну сполуку з ароматичним гідроксилом, вибрану з групи, яка складається з дигідроксибензолів і їх гідроксиметильованих сполук; тригідроксибензолів і їх моно- і дигідроксиметильованих сполук; С-алкілованих сполук фенолу або резорцину; продуктів самоконденсації гідроксиметильованих сполук; активованих гетероциклів і їх моно- або діалкілованих сполук або їх аннельованих похідних; ди- і тригідроксипохідних нафталіну; а також сумішей таких або сумішей, що містять ці речовини. У високій мірі завдяки тому, що композиція за винаходом містить щонайменше одну сполуку з ароматичним гідроксилом, є можливим уловити вільний формальдегід з використовуваної смоли і хімічним способом безповоротно перевести його в даних умовах в такі молекули, які самі по собі не здатні брати участь в реакціях зшивання смоли. Завдяки цим заходам, з одного боку, немає необхідності додатково додавати формальдегід для подальшого зшивання, а з іншого боку, вільний формальдегід, що міститься в фенольній смолі, хімічно зв'язаний. Таким чином, формальдегід не присутній ні в смолі, ні в мінеральній ваті, яка зв'язана ним. Як сполуки з ароматичним гідроксилом прийнятними є, зокрема, вибрані з групи, яка складається з дигідроксибензолів, зокрема, 1,3дигідроксибензолу, 1,2-дигідроксибензолу або 1,4дигідроксибензолу, а також їх гідроксиметильованих сполук, зокрема, гідроксиметильованих похідних резорцину або бензокатехіну, таких як 2,4дигідроксифенілметанол або 2,3дигідроксифенілметанол, але також багаторазово гідроксиметильованих похідних цих активованих ароматичних речовин, наприклад, 2,3-дигідрокси4-гідроксиметилфенілметанолу або 4,5-дигідрокси2-гідроксиметилфенілметанолу; тригідроксибензолів, зокрема, 1,3,5-тригідроксибензолу або 1,2,3 7 93695 8 тригідроксибензолу, їх моно- і дигідроксиметильованих похідних, таких як 2,3,4тригідроксифенілметанол або 2,4,6тригідроксифенілметанол; С-алкілованих сполук фенолу або резорцину, наприклад, 1-гідрокси-2метилбензолу, 1-гідрокси-3-метилбензолу, 1гідрокси-4-метилбензолу або 2-метилрезорцину; продуктів самоконденсації гідроксиметильованих сполук, таких як біс-2,4-дигідроксифенілметан; активованих гетероциклів, таких як пірол, тіофен, їх моно- або діалкіловані сполуки або їх анеловані похідні, такі як індол або тіоіндол; ди- і тригідроксипохідних нафталіну. Зрозуміло, є можливим використання сумішей цих речовин і сумішей, що містять їх. Модифікація складної суміші з багатьох речовин - такої як фенолформальдегідна смола або зв'язуюче, що виготовляється з неї з різними добавками для мінеральної вати - складає важко вирішуваний набір проблем, особливо тому, що смола включає дуже нестабільні проміжні продукти. У залежності від звичайно невідомих первинних умов її отримання, реакційноздатні компоненти присутні в різних концентраціях і таким чином серйозно впливають на властивості кінцевого продукту як матеріалу. Основні складові типової ФФС і їх роль і вплив як складових частин представлені наступними схематичними формулами: У залежності від співвідношення окремих складових, утворюється полімер смоли, що володіє різними властивостями. Можна відрізнити різні випадки полімеризації і тим самим утворювані полімери, що володіють різними властивостями, які схематично представлені нижче: Випадок 1: У присутності переважно тільки простих складових одиниць вибудовується лінійний полімер, що має мало областей зв'язування між одиничними ланцюгами, тобто прості складові одиниці полімеризуються одна з одною, що може бути схематично відображено наступними схематичними формулами з використанням вище визначених спрощених формул: У попередньому рівні техніки такі в основному лінійні і слабко розгалужені полімерні ланцюги згодом зшивали формальдегідом для досягнення поліпшеної вологостійкості. Заявники збираються уникати такого додання формальдегіду. Особливо основою для цього служить те, що формальдегід є леткою речовиною і що останній має схильність десорбуватися в умовах виробництва (підвищені температури) замість того, щоб вступати в порів няно повільні реакції зшивання з полімерними ланцюжками. Випадок 2: При наявності суміші однократно і двічі заміщених складових одиниць, які полімеризуються самі з собою, отримують полімер, що має більш виражену сітчасту структуру, який може бути схематично відображений наступними схематичними формулами з використанням вище визначених спрощених формул: 9 93695 10 Опір набуханню смол зв'язуючого і продуктів з мінеральної вати, виготовлених з їх застосуванням, через сирість, таку як на місці будівництва при поганій погоді або при застосуванні поза приміщенням, поліпшений в порівнянні з незшитими полімерними ланцюжками. Випадок 3: У третьому випадку три однократно, двічі і тричі заміщені сполуки, які полімеризуються самі з собою, присутні паралельно, що може бути схематично відображено наступними схематичними формулами з використанням вище визначених спрощених формул: Опір такого пластику набуханню дуже високий. Проте, здатність до зберігання і технологічний час можуть бути зменшені в залежності від концентрації високо заміщених складових одиниць, від значення рН і концентрації формальдегіду або вивільняючих його сполук, відповідно. Однак при самому загальному погляді смола відповідно до пункту 3 є бажаною, хоч в попередньому рівні техніки це може бути досягнуто тільки з формальдегідвмісною фенольною смолою, яка все ще вивільняє невеликі кількості формальдегіду. Як результат додання щонайменше однієї сполуки з ароматичним гідроксилом, з одного боку, виявляється можливим уловити (перехопити) надлишок формальдегіду, який міститься у використовуваній смолі, так що його вивільнення запобігається, а з іншого боку, сполуки, які утворюються в реакції формальдегіду з ароматичним гідроксидом, мають молекули, які надзвичайно схожі на молекулярні частинки у випадку 3, що буде продемонстровано далі на прикладі резорцину: Хімічне уловлювання формальдегіду: З наступних схематичних формул може бути видно, що структурна одиниця (3) полімеру воло діє високою схожістю з молекулярною частинкою (4), що утворюється при реакції перехоплення: 11 Завдяки цій схожості, молекулярні частинки (4) можуть, в доповнення до хімічної фіксації формальдегіду, далі брати участь в бажаних реакціях зшивання і таким чином зрештою давати фенольні смоли, які не містять формальдегід, а також зв'язуючі з них для мінеральної вати. Відповідно, є можливим використання комерційно доступних сполук з ароматичним гідроксилом, які певною мірою вже були залучені до реакції з формальдегідом, для більшого посилення зшивання. Переважним є використання комерційно доступних фенольних смол, що містять максимум приблизно 8% мас, зокрема, менше приблизно 3% мас, переважно, менше приблизно 2% мас. і, більш переважно, менше 1% мас. вільного формальдегіду. Як фенольна смола особливо прийнятними є смоли з мономерними складовими ланками типу бензилового спирту, які можуть також містити ланцюгові і/або циклічні, зв'язані олігомерними алкільними містками ароматичні багатоядерні сполуки, що мають молекулярну масу до 3000 г/моль. Композиція за винаходом може додатково містити карбонову кислоту, зокрема, гідроксикарбонову кислоту, переважно гідроксіоцтову кислоту (гліколеву кислоту). Одним переважним варіантом здійснення даного винаходу є вибір аміну з групи, яка складається з С2-С10 алканоламінів, зокрема, етанол аміну, діетаноламіну і триетаноламіну. Переважним силаном композиції відповідно до винаходу є 3-амінопропілтриетоксисилан. Він є комерційно доступним по низькій ціні. 93695 12 Як кетони для отримання активованого силану переважно використовувати дигідроксіацетон або ацетилацетон, внаслідок їх легкої доступності; однак активований силан може бути також отриманий з використанням енолізованого кетону, що має щонайменше одну карбонільну групу, або кетону, що має щонайменше одну ОН-групу, де кетон містить від 3 до 12 атомів вуглецю. Крім того, часто є бажаним додатковий вміст в композиції щонайменше одного зшивального агента; в цьому відношенні переважними є зшивальні агенти, вибрані з групи, яка складається з гліцерину, поліолів, неопентилгліколю, триметилаліламіну, 1,3,5-триаліл-2-метоксибензолу, 1,1,1-трис(4гідроксифеніл)етану, триалілнеопентилового ефіру, пентаеритриту, цукру, цукрової меляси, а також суміші таких. Є особливо переважним, якщо композиція за винаходом має значення рН в діапазоні від приблизно 7,0 до 10, більш переважно від 8 до 9. Таким чином, з одного боку, забезпечується менша схильність трубопроводів і форсунок, зокрема, розпилювальних форсунок, корозії. З іншого боку, композиції в переважному діапазоні рН в значно меншій мірі, в порівнянні з відомими з попереднього рівня техніки помітно більш кислими композиціями на основі поліакрилатів, негативно впливають на мінеральне або скловолокно. Не будучи однозначно обмежена представленим, активація силану карбонільною сполукою, ймовірно, може бути описана відповідно до наступної схеми реакції, як показано на двох різних карбонільних сполуках: 13 93695 14 В результаті активації силану - на представленій вище схемі -амінопропілсилантриолу, що утворюється в результаті гідролізу 3амінопропілтриетоксисилану - за допомогою реакції з енолізованим кетоном, що має щонайменше одну карбонільну групу або кетоном, що має щонайменше одну групу ОН, де кетон містить від 3 до 12 вуглецевих атомів, в активованій молекулі формується, в доповнення до утворюваної кремнієвим фрагментом «склової частини» «смоляна частини» утворена азотним фрагментом. У попередньому рівні техніки взаємодія аміногрупи силану з формальдегідом приводила до утворення основи Шиффа, яке, в свою чергу, реагувало з ФФС. Представлений спосіб дозволяє обійтися без наявності формальдегіду в зв'язуючому, як це бу ло потрібно в попередньому рівні техніки, оскільки активований силан несе здатний до поєднання зі смолою азотовмісний фрагмент (відповідно до винаходу, з фенольною смолою або анінною функцією азотовмісного полімеру), пов'язаний за допомогою силанової ланки зі скляною поверхнею гарячого волокна. Зшивка, таким чином, має місце як через описану молекулярну частинку (4), так і через силанову зв'язувальну ланку. Реакції активованих силанів, що використовуються відповідно до винаходу, на поверхні скла, в цьому випадку що відображається силікатним тетраедром, схематично, як приклад представлені на наступній схемі, не будучи однозначно обмежені представленим. Такі гідролітичні зв'язування відбуваються на поверхні волокна навіть швидше, поки воно ще гаряче. Подальші переваги і ознаки даного винаходу стають очевидними з опису практичних прикладів, а також креслень, де: фіг. 1: схематичне зображення силанів, закріплених на поверхні скловолокна кремнієвим фрагментом активованого силану; і фіг. 2: схематичне зображення смоли, зв'язаної з поверхнею скловолокна активованим силаном. 15 Загалом контекст композиції за винаходом і зв'язуючого в зв'язку з виробництвом мінеральних або скловолокна ще раз окреслений на фіг. 1 і фіг. 2. Представлені тут молекулярні структури потрібно розуміти тільки схематичним чином. Реакції зшивання будуть, крім того, як і раніше мати місце в об'ємі смоли, такої як фенольна смола, відповідно до приведеного вище опису, наприклад, з молекулярними частинками (4), а також алканоламіном або іншими додатковими зшивальними агентами. Також можливе протікання непередбачених вторинних реакцій, як це справедливо для будьякої полімеризації. Зміст фіг. 1 і 2, таким чином, може розглядатися тільки як модельна концепція, яка, однак, корисна для розуміння винаходу. Композиція за винаходом чудово підходить як зв'язуюче для мінеральної вати. З одного боку, таким чином можливе отримання виробів з мінеральної вати, абсолютно вільних від формальдегіду, а з іншого боку, отверджені зв'язуючі за винаходом і, тим самим, звичайно, вироби з мінеральної вати після отвердження є водостійкими. Для виготовлення мінеральної вати, зв'язаної способом без залучення формальдегіду, за допомогою зв'язуючого за винаходом, зв'язуюче наноситься після утворення волокон з розплавленого мінерального матеріалу на волокна, поки вони все ще гарячі, і виріб з мінеральної вати з нанесеним зв'язуючим піддається отвердження. Тут зв'язуюче наноситься на волокна в жолобі обприскуванням волокон, витягнутих з розплавленого мінерального матеріалу. Виріб зі зв'язаної мінеральної вати, отриманий відповідно до способу за винаходом, задовольняє будь-яким вимогам відносно механічних і хімічних властивостей точно так само, як і виріб з мінеральної вати, зв'язаної з використанням традиційної ФФС. Практичні приклади Комерційно доступні фенольні смоли із зниженим вмістом формальдегіду були перевірені відповідно до даних методів випробування на кінцевому виробі. Результати приведені в порівнянні з результатами на стандартній фенольній смолі. Підходи, приведені тут, роз'яснюються наступними прикладами і лише відображають невелику вибірку результатів випробувань. Як очевидно фахівцеві в даній галузі техніки, використовувані речовини можуть варіюватися в надзвичайно широких межах; для уловлювання формальдегіду важливими є тільки значення рН і реакційна здатність використовуваних ароматичних речовин. Використовуваний резорцин може бути дуже легко замінений схожими реакційноздатними системами, такими як пірокатехол, пірол або тіофен. Реакційна здатність може без великих зусиль контролюватися за допомогою співвідношення кислоти і основи. Активація силану можлива за допомогою як карбонільних сполук, так і гетероциклічних систем, таких як фталімід. Зручність смол в поводженні під час обробки може бути додатково поліпшена доданням 93695 16 відтворюваних необроблених матеріалів, таких як меляса. У перерахованих зв'язуючих, як правило, прагнули до результуючої сумарної концентрації твердих речовин в приблизно 40%. Порівняльні приклади Зв'язуюче 1 - стандартний порівняльний приклад: Використовують типову лужно-каталізовану фенольну смолу, що має сумарний вміст твердих речовин 44%. Композиція: 150 кг фенольної смоли; 35,5 кг сечовини; 1,0 кг сульфату амонію; 2,0 кг аміачного розчину (25%); 25,8 кг 3амінопропілтриетоксисилану (2%); 44,6 кг води. Вміст вільного формальдегіду через 6 годин після додання сечовини становить приблизно 0,5% мас. Активація силану У наступних практичних прикладах за винаходом для отримання відтворюваного активованого силану є ефективною наступна загальна процедура: У бак, забезпечений механічною мішалкою прийнятного розміру, спочатку завантажують частину води, призначеної для розбавлення. Потім додають і перемішують до повного розчинення відповідну кількість карбонільної сполуки. У випадку, якщо сполуки слабко розчинні у воді, здійснюють обережне нагрівання або додають диспергуючу речовину при енергійному перемішуванні. Додають до розчину силан і потім продовжують перемішування до виразної зміни кольору розчину. Більш сильне фарбування вказує на утворення іміну як активованого силану. Активованим таким чином силан додають до партії зв'язуючого. Після гомогенізації зв'язувальна речовина готова до застосування. Приклад 1 Зв'язуюче 2: Була використана комерційно доступна не нейтралізована фенольна смола, що має сумарний вміст твердих речовин 43,5% і частку вільного формальдегіду приблизно 1% мас. Композиція: 150 кг фенольної смоли; 4,7 кг резорцину; 0,2 кг гліколевої кислоти; 0,3 кг етаноламіну; 0,4 кг 3-амінопропілтриетоксисилану; 0,2 кг дигідроксиацетону; 21,3 кг води. Значення рН кінцевого зв'язуючого становить приблизно 8. Приклад 2 Зв'язуюче 3: Була використана комерційно доступна не нейтралізована фенольна смола, що має сумарний вміст твердих речовин 46,5% і частку вільного формальдегіду приблизно 2% мас. Композиція: 150 кг фенольної смоли; 11,7 кг резорцину; 0,4 кг флороглюцину; 0,2 кг гліколевої кислоти; 0,7 кг етаноламіну; 0,4 кг 3амінопропілтриетоксисилану; 0,2 кг дигідроксиацетону; 43,2 кг води. Значення рН кінцевого зв'язуючого становить приблизно 8. Приклад 3 Зв'язуюче 4: 17 93695 Була використана комерційно доступна не нейтралізована фенольна смола, що має сумарний вміст твердих речовин 46,5% і частку вільного формальдегіду приблизно 2%. Композиція: 150 кг фенольної смоли; 11,2 кг резорцину; 0,4 кг флороглюцину; 27,9 кг меляси ріпи; 0,2 кг гліколевої кислоти; 0,8 кг етаноламіну; 0,5 кг 3-амінопропілтриетоксисилану; 0,3 кг дигідроксиацетону; 68,1 кг води. 18 Значення рН кінцевого зв'язуючого становить приблизно 8. Виконання випробувань на якість 1. Лабораторні випробування 1.1 Зниження вмісту формальдегіду Спочатку зниження вмісту вільного формальдегіду після додання флороглюцину і резорцину, відповідно, в зв'язуючих 2-4 показано в порівнянні зі стандартним зв'язуючим 1 (таблиця 1) Таблиця 1 Зниження вмісту вільного формальдегіду Зв'язуюче Початкова концентрація вільного формальдегіду [%(мас.)] 1 (порівняльне) 8,5 (без сечовини) 2 3 4 1,0 2,0 1,8 2. Випробування з виробами з мінеральної вати, зробленими зі зв'язуючим за винаходом Вироби з мінеральної вати виробляють з вищезазначеними зв'язуючими відповідно до прикладів 1-3 після утворення волокон з розплавленого матеріалу, наприклад, відповідно до дуттьового процесу, зв'язуюче розпилюється на волокна звичайним чином всередині жолоба, поки вони ще гарячі. Отримані вироби потім піддають ряду випробувань, які описані нижче. Звичайно випробовують фасадний ізоляційний щит, що має планову щільність 75 кг/м3 і планові втрати при спалюванні 3,7%. 2-1 Міцність адгезії ізоляційних матеріалів відповідно до Німецького промислового стандарту [DIN] 52274/EN 1607 перед і після автоклавування Концентрація вільного Концентрація вільного формальдегіду через формальдегіду через 10 хв.[% (мас.)] 60 хв. [% (мас.)] 5,0 (після додання сечо- 0,5 (6 годин після додання вини) сечовини) 0,1 Не визначається 0,5 Не визначається 0,4 Не визначається З кінцевого виробу вирізають паралелепіпедний випробуваний зразок з розмірами грані 200x200 мм. Половину випробуваних зразків, отриманих таким чином, закріпляють між двома стальними плитами, забезпеченими вушками, і розривають за допомогою відповідного апарату. Іншу частину старять в насиченому водяними парами повітрі протягом 15 хвилин при 105°С і потім розривають таким же чином. Виміряні розривні зусилля служать вказівкою міцності загалом системи скловолокно/смола після виробництва і її стійкості в звичайних умовах використання. У разі стандартних виробів цього класу без водовідштовхувального просочення нормального після автоклавування є приблизно 60%-а залишкова міцність. Результати зведені в таблицю 2. Таблиця 2 Міцність адгезії ізоляційних матеріалів відповідно до Німецького промислового стандарту [DIN] 52274/EN 1607 перед і після автоклавування Зв'язуюче 1 (порівняльне) 2 3 4 Міцність на розрив після виробництва (в кПа) 103,5 139,2 157,1 142,7 2.2 Міцність адгезії ізоляційних матеріалів відповідно до DIN 52274/EN 1607 згідно з Нордтестом (Nordtest) Для виконання цього випробування з кінцевого виробу вирізають випробувані зразки з розмірами грані 200x200 мм. Одну частину випробуваних зразків розривають аналогічно випробуванню з автоклавуванням перед старінням. Іншу части Міцність на розрив після автоклавування (в кПа) 67,3 108,6 133,6 99,9 Залишкова міцність (в%) 65 78 85 70 ну витримують відповідно до умов Нордтесту протягом 7 днів при 70°С і 95% вологості. Після повторного висушування міцність постарених зразків визначається розриванням. Акуратно зроблений ізоляційний матеріал повинен володіти щонайменше 50%-ою залишковою міцністю після цього дуже сильного методу, що старить. Результати представлені в таблиці 3. 19 93695 20 Таблиця 3 Міцність адгезії ізоляційних матеріалів відповідно до DIN 52274/EN 1607 згідно з Нордтестом (Nordtest) Зв'язуюче 1 (порівняльне) 2 3 4 Міцність на розрив після Міцність на розрив згідно з Залишкова міцність (в%) виробництва (в кПа) Нордтестом (в кПа) 111,4 62,4 56 135,8 88,3 65 165,2 119,0 72 145,5 98,9 68 Таким чином проведені випробування підтверджують, що композиція відповідно до винаходу годиться як зв'язуюче, яке не містить формальдегід, для отримання мінеральної вати не тільки по Комп’ютерна верстка В. Мацело основних властивостях, але і є практично застосовною відповідно до встановлених якістю виробів, виробничими можливостями і економічністю. Наявне машинне обладнання не вимагає модифікації. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMineral wool binder composition, a binder for mineral wool, a method for the manufacture of mineral wool, a bound mineral wool product and use of a composition

Автори англійськоюWagner Eva, Huenig Hagen

Назва патенту російськоюКомпозиция связующего для минеральной ваты, связующее для минеральной ваты, способ получения минеральной ваты, изделие и применение композиции

Автори російськоюВагнер Ева, Хюниг Хаген

МПК / Мітки

МПК: D04H 1/64, C08L 61/00

Мітки: застосування, вати, зв'язуюче, композиція, спосіб, одержання, зв'язуючого, композиції, мінеральної, виріб

Код посилання

<a href="https://ua.patents.su/10-93695-kompoziciya-zvyazuyuchogo-dlya-mineralno-vati-zvyazuyuche-dlya-mineralno-vati-sposib-oderzhannya-mineralno-vati-virib-ta-zastosuvannya-kompozici.html" target="_blank" rel="follow" title="База патентів України">Композиція зв’язуючого для мінеральної вати, зв’язуюче для мінеральної вати, спосіб одержання мінеральної вати, виріб та застосування композиції</a>

Попередній патент: Перемикач відгалужень обмотки трансформатора з пристроєм для контролювання перемикань

Наступний патент: Заміщені імідазоли і їх застосування як пестицидів

Випадковий патент: Вузол входу пристрою для переливання крові або вливання інфузійних розчинів