Спосіб виготовлення теплової труби

Номер патенту: 95741

Опубліковано: 12.01.2015

Автори: Хмельов Юрій Олександрович, Нікітюк Павло Сергійович, Кравець Володимир Юрійович, Ніколаєнко Юрій Єгорович, Кравець Дмитро Володимирович, Паламарчук Олексій Якович

Формула / Реферат

1. Спосіб виготовлення теплової труби, що включає розміщення всередині труби матеріалу для утворення шару капілярної структури теплової труби, розташування труби в камері високотемпературної печі та припікання шару капілярної структури до внутрішньої стінки труби при температурі припікання, який відрізняється тим, що як матеріал для утворення шару капілярної структури теплової труби вибирають дискретні металеві волокна, перед розміщенням яких в трубі попередньо спікають їх в шар капілярної структури, а після розміщення в трубі перед припіканням до її внутрішньої стінки шар капілярної структури притискають до неї набивкою з гнучких джгутиків з металевих волокон, матеріал яких не спікається з матеріалом капілярної структури в місцях контакту та температура плавлення матеріалу яких перевищує температуру припікання, після чого трубу згинають до розмірів, що не перевищують розміри робочого простору камери високотемпературної печі, а після розташування зігнутої труби в камері високотемпературної печі та припікання шару капілярної структури до внутрішньої стінки труби її випрямляють та вилучають з неї набивку з гнучких джгутиків з металевих волокон, після чого до труби приєднують з забезпеченням вакуумної щільності днища, заправну трубку, заправляють теплоносієм та герметизують.

2. Спосіб виготовлення теплової труби за п. 1, який відрізняється тим, що гнучкі джгутики для набивки виготовляють з танталових волокон.

3. Спосіб виготовлення теплової труби за п. 1, який відрізняється тим, що припікання шару капілярної структури до внутрішньої стінки труби здійснюють в вакуумному або захисному, або відновлювальному середовищі.

Текст

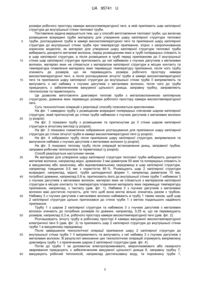

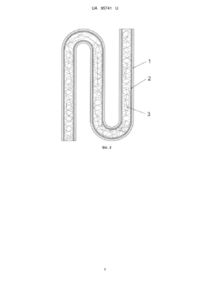

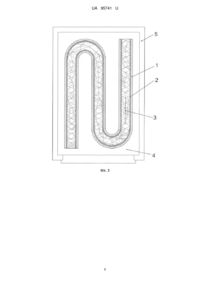

Реферат: Спосіб виготовлення теплової труби включає розміщення всередині труби матеріалу для утворення шару капілярної структури теплової труби, розташування труби в камері високотемпературної печі та припікання шару капілярної структури до внутрішньої стінки труби при температурі припікання. Як матеріал для утворення шару капілярної структури теплової труби вибирають дискретні металеві волокна, перед розміщенням яких в трубі попередньо спікають їх в шар капілярної структури, а після розміщення в трубі перед припіканням до її внутрішньої стінки шар капілярної структури притискають до неї набивкою з гнучких джгутиків з металевих волокон, матеріал яких не спікається з матеріалом капілярної структури в місцях контакту та температура плавлення матеріалу яких перевищує температуру припікання, після чого трубу згинають до розмірів, що не перевищують розміри робочого простору камери високотемпературної печі, а після розташування зігнутої труби в камері високотемпературної печі та припікання шару капілярної структури до внутрішньої стінки труби її випрямляють та вилучають з неї набивку з гнучких джгутиків з металевих волокон, після чого до труби приєднують з забезпеченням вакуумної щільності днища, заправну трубку, заправляють теплоносієм та герметизують. UA 95741 U (12) UA 95741 U UA 95741 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі теплотехніки, зокрема до технології виготовлення теплових труб, і може бути використана для створення довгомірних теплових труб з металоволокняною капілярною структурою, призначених для виготовлення теплопровідного каркасу світлодіодних люстр, теплопередавальних елементів систем забезпечення теплового режиму електронної апаратури, теплообмінників тощо. Відомий спосіб виготовлення артеріальної теплової труби (див. пат. США 4003427, МПК F28D 15/00, опубл. 18.01.1977), що включає виготовлення артерії як мінімум з двох шарів дротяної сітки, волокна якої розташовані під кутом 45° по відношенню до поздовжньої осі артерії, та встановлення та закріплення артерії в корпусі теплової труби з капілярними канавками, нанесеними на її внутрішню стінку, заповнення теплоносієм та герметизацію теплової труби. Недоліком цього способу є складність технології виготовлення дротяної сітки артерії і артеріальної капілярної структури та нанесення канавок на внутрішню стінку корпусу теплової труби. Відомий також спосіб виготовлення теплової труби (див. пат. США 7430804, МПК B21D 53/02, B21D 26/02, В23Р 6/00, F28D 15/00, опубл. 7.10.2008), що включає операції нанесення шару капілярної структури на внутрішню стінку труби, затискання за допомогою стискаючої машини одного кінця труби, вакуумування труби через її вільний кінець, заправки її теплоносієм та наступної герметизації шляхом стискання та запаювання обох кінців теплової труби. Недоліком цього способу є обмеження розміру, а саме довжини теплової труби, геометричними параметрами камери печі, в якій попередньо спікається шар капілярної структури з внутрішньою стінкою труби. Відомий спосіб виготовлення теплової труби, що включає припікання капілярної структури з сітки з нержавіючої сталі до стінок титанової труби (див. пат. США 4557413, МПК В23К 31/02, опубл. 10.12.1985). Для цього сітку з нержавіючої сталі встановлюють всередину титанової труби та щільно притискають сітку до стінок труби шляхом встановлення стержня, що поділений вздовж вісі на дві або більше частин, в який вставляють клини для забезпечення рівномірного натиску по всій поверхні труби. Стержень підбирають таким чином, щоб його матеріал не спікався з матеріалом капілярної структури в місцях контакту. Спікання проводять при температурі від 1800 °F до 2000 °F (від 982,22 °C до 1093,33 °C). Недоліком цього способу є те, що довжина даної теплової труби обмежена розміром камери високотемпературної печі, в якій капілярна структура припікається до корпусу теплової труби. Найближчим аналогом до корисної моделі, що заявляється, є спосіб виготовлення теплової труби зі спеченою капілярною структурою, відомий з пат. США 7954237, МПК F28D 15/00, опубл. 7.06.2011, який здійснюють таким чином. У трубу циліндричної форми, закриту з одного кінця і відкриту з іншого, вставляють центральний стержень з чотирма поздовжніми направляючими пазами, в які вставляють округлені пластини з оребренням, що при з'єднанні утворюють на стержні гофри круглої форми. В даному способі виготовлення теплової труби в якості матеріалу, з якого утворюють капілярну структуру теплової труби, використовують металевий порошок. Для отримання капілярної структури теплової труби порошок засипають в трубу, запресовують його між внутрішньою стінкою труби та оребреними пластинами, після чого розташовують трубу в камері високотемпературної печі та спікають порошок у вакуумному середовищі при температурі припікання в загальну капілярну структуру і одночасно припікають її до внутрішньої стінки труби. Після процесу спікання спочатку вилучають стержень, потім пластини з оребренням і, таким чином, отримують на внутрішній поверхні труби шар припеченої порошкової капілярної структури з канавками. Недоліком даного способу є те, що максимальна довжина теплової труби залежить від довжини камери високотемпературної печі, в якій припікається капілярна структура, що не дозволяє виготовляти довгомірні теплові труби, розміри яких перевищують розміри робочого простору камери високотемпературної печі. Так, наприклад, розміри робочого простору камери ряду сучасних вакуумних високотемпературних печей складають від 0,30×0,10×0,10 м до 0,55×0,25×0,25 м (див. статтю: Мармер Э.Н., Новожилов С.А., Балаклиенко Ю.М., Лебедев А.В. Вакуумные электропечи сопротивления для спекания особо высокотемпературных материалов атомной техники / Международный научный журнал "Альтернативная энергетика и экология". 2005. - № 3(23). - С. 39-42). В основу корисної моделі, що заявляється, поставлена задача вдосконалення технології виготовлення теплових труб з капілярною структурою з матеріалу, що припікається до внутрішньої стінки труби, в напрямку розширення технологічних можливостей способу, а саме забезпечення можливості виготовлення довгомірних теплових труб, довжина яких перевищує 1 UA 95741 U 5 10 15 20 25 30 35 40 45 50 55 60 розміри робочого простору камери високотемпературної печі, в якій припікають шар капілярної структури до внутрішньої стінки теплової труби. Поставлена задача вирішується тим, що у способі виготовлення теплової труби, що включає розміщення всередині труби матеріалу для утворення шару капілярної структури теплової труби, розташування труби в камері високотемпературної печі та припікання шару капілярної структури до внутрішньої стінки труби при температурі припікання, згідно з запропонованою корисною моделлю, як матеріал для утворення шару капілярної структури теплової труби вибирають дискретні металеві волокна, перед розміщенням яких в трубі попередньо спікають їх в шар капілярної структури, а після розміщення в трубі перед припіканням до її внутрішньої стінки шар капілярної структури притискають до неї набивкою з гнучких джгутиків з металевих волокон, матеріал яких не спікається з матеріалом капілярної структури в місцях контакту та температура плавлення матеріалу яких перевищує температуру припікання, після чого трубу згинають до розмірів, що не перевищують розміри робочого простору камери високотемпературної печі, а після розташування зігнутої труби в камері високотемпературної печі та припікання шару капілярної структури до внутрішньої стінки труби її випрямляють та вилучають з неї набивку з гнучких джгутиків з металевих волокон, після чого до труби приєднують з забезпеченням вакуумної щільності днища, заправну трубку, заправляють теплоносієм та герметизують. Це дозволяє виготовляти довгомірні теплові труби з металоволокняною капілярною структурою, довжина яких перевищує розміри робочого простору камери високотемпературної печі. Суть технологічних операцій з реалізації способу пояснюється кресленнями. На фіг. 1 наведено трубу з розміщеним всередині попередньо спеченим шаром капілярної структури, який притиснутий до стінки труби набивкою з гнучких джгутиків з металевих волокон (у розрізі). На фіг. 2 показано трубу з розміщеним та притиснутим до її стінки шаром капілярної структури в зігнутому вигляді (у розрізі). На фіг. 3 показано схематичне зображення розташування для припікання шару капілярної структури до стінки зігнутої труби в камері високотемпературної печі (у розрізі). На фіг. 4 зображено трубу після припікання шару капілярної структури, випрямлення та вилучення набивки з гнучких джгутиків з металевих волокон (у розрізі). На фіг. 5 показано теплову трубу після операцій встановлення днищ, заправної трубки, заправки робочим теплоносієм та герметизації (у розрізі). Спосіб реалізується наступним чином. Як матеріал для утворення шару капілярної структури теплової труби вибирають дискретні металеві волокна, наприклад мідні, довжиною 3 мм діаметром 50 мкм та попередньо спікають їх в вакуумному або захисному, або відновлювальному середовищі в шаркапілярної структури, наприклад товщиною 0,5 мм з пористістю 85 %. Розміщують шар 2 капілярної структури всередині, наприклад, мідної, труби циліндричної форми 1, наприклад діаметром 10 мм, потрібної довжини, наприклад 0,8 м, притискають його до внутрішньої стінки труби 1 набивкою 3 з гнучких джгутиків з металевих волокон, матеріал яких не спікається з матеріалом капілярної структури в місцях контакту та температура плавлення матеріалу яких перевищує температуру припікання, наприклад, з танталу (див. фіг. 1). Набивка 3 з гнучких джгутиків з металевих волокон має достатню гнучкість, для того щоб вона могла вільно згинатись разом з трубою. Набивку 3 з гнучких джгутиків з металевих волокон набивають в трубу 1 таким чином, щоб шар 2 капілярної структури щільно притискався до стінок труби 1 з метою подальшого надійного припікання. Трубу 1 з шаром 2 капілярної структури та набивкою 3 з гнучких джгутиків з металевих волокон згинають до потрібних розмірів по довжині, наприклад, 0,25 м, що не перевищують розмірів, наприклад 0,3 м, робочого простору камери високотемпературної печі (див. фіг. 2). Розташовують зігнуту трубу в робочому просторі 4 камери вакуумної високотемпературної електричної печі 5 (див. фіг. 3) та припікають шар 2 капілярної структури до внутрішньої стінки труби 1 в вакуумному середовищі. Після завершення технологічної операції припікання шару 2 капілярної структури до внутрішньої стінки труби 1 її випрямляють та вилучають з неї набивку 3 з гнучких джгутиків з металевих волокон. В результаті виконання цих технологічних операцій отримують випрямлену довгомірну трубу 1 з припеченим шаром 2 капілярної структури (див. фіг. 4). Потім до труби 1 за допомогою електропроменевого, мікроплазмового або лазерного зварювання приєднують з забезпеченням вакуумної щільності днища 6, заправну трубку 7, вакуумують робочий теплоносій, наприклад дистильовану воду, та порожнину труби 1, 2 UA 95741 U 5 10 заправляють її необхідною кількістю робочого теплоносія та герметизують шляхом перетискування та мікроплазмового заварювання кінця заправної трубки. Загальний вигляд виготовленої за запропонованим способом довгомірної теплової труби з металоволокняною капілярною структурою, насиченою робочим теплоносієм, показано у розрізі на фіг. 5. Таким чином, запропонований спосіб виготовлення теплової труби порівняно з найближчим аналогом є новим, промислово придатним та забезпечує отримання технічного результату, який полягає в розширенні технологічних можливостей, а саме - можливості виготовлення довгомірної теплової труби потрібної довжини, яка перевищує розміри робочого простору камери високотемпературної печі. Крім цього забезпечення можливості виготовлення довгомірних теплових труб з металоволокняною капілярною структурою розширює сфери застосування теплових труб. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 1. Спосіб виготовлення теплової труби, що включає розміщення всередині труби матеріалу для утворення шару капілярної структури теплової труби, розташування труби в камері високотемпературної печі та припікання шару капілярної структури до внутрішньої стінки труби при температурі припікання, який відрізняється тим, що як матеріал для утворення шару капілярної структури теплової труби вибирають дискретні металеві волокна, перед розміщенням яких в трубі попередньо спікають їх в шар капілярної структури, а після розміщення в трубі перед припіканням до її внутрішньої стінки шар капілярної структури притискають до неї набивкою з гнучких джгутиків з металевих волокон, матеріал яких не спікається з матеріалом капілярної структури в місцях контакту та температура плавлення матеріалу яких перевищує температуру припікання, після чого трубу згинають до розмірів, що не перевищують розміри робочого простору камери високотемпературної печі, а після розташування зігнутої труби в камері високотемпературної печі та припікання шару капілярної структури до внутрішньої стінки труби її випрямляють та вилучають з неї набивку з гнучких джгутиків з металевих волокон, після чого до труби приєднують з забезпеченням вакуумної щільності днища, заправну трубку, заправляють теплоносієм та герметизують. 2. Спосіб виготовлення теплової труби за п. 1, який відрізняється тим, що гнучкі джгутики для набивки виготовляють з танталових волокон. 3. Спосіб виготовлення теплової труби за п. 1, який відрізняється тим, що припікання шару капілярної структури до внутрішньої стінки труби здійснюють в вакуумному або захисному, або відновлювальному середовищі. 3 UA 95741 U 4 UA 95741 U 5 UA 95741 U 6 UA 95741 U 7 UA 95741 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюNikolaienko Yurii Yehorovych, Kravets Volodymyr Yuriiovych, Khmeliov Yurii Oleksandrovych

Автори російськоюНиколаенко Юрий Егорович, Кравец Владимир Юрьевич, Хмелев Юрий Александрович

МПК / Мітки

МПК: F28D 15/02, B21D 53/06

Мітки: спосіб, трубі, виготовлення, теплової

Код посилання

<a href="https://ua.patents.su/10-95741-sposib-vigotovlennya-teplovo-trubi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення теплової труби</a>

Попередній патент: Освітлювальний пристрій

Наступний патент: Спосіб контролю затягування різьбових з’єднань за допомогою гайковертів ударно-імпульсної дії

Випадковий патент: Торцеве ущільнення вала машин