Спосіб виготовлення теплової труби

Номер патенту: 32084

Опубліковано: 15.09.2003

Автори: Заріпов Владилен Комінович, Розсоха Феодосій Антонович, Гершуні Олександр Наумович, Ніщик Олександр Павлович

Формула / Реферат

1. Спосіб виготовлення теплової труби, що включає заповнення частини її об'єму дозованою кількістю теплоносія, вакуумування шляхом витіснення газів, які не конденсуються, парою нагрітого до температури кипіння теплоносія, перекриття заправного отвору штуцера фіксатором, який відрізняється тим, що фіксатор встановлюють в штуцері над герметизаційним чопом із зазором після заповнення теплоносія, вакуумування виконують в умовах перебування герметизаційного чопа в штуцері в завислому стані, а перекриття заправного отвору здійснюють при умові появи крапель конденсату теплоносія в місці виходу газів, які не конденсуються, шляхом вдавлювання герметизаційного чопа з твердого матеріалу в менш твердий матеріал штуцера.

2. Спосіб за п. 1, який відрізняється тим, що як герметизаційний чіп використовують кульку із загартованої сталі.

Текст

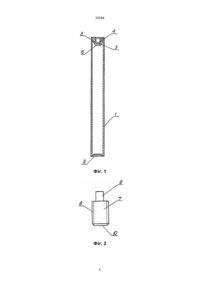

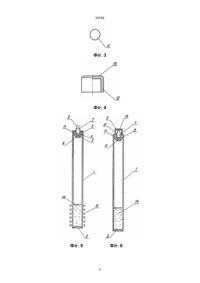

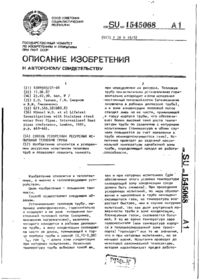

1. Спосіб виготовленій теплової труби, що включає заповнення частини її об'єму дозованою кількістю теплоносія, вакуумування шляхом витіснення газів, які не конденсуються, парою нагрітого до температури кипіння теплоносія, перекриття 32084 В числі недоліків способу - теж відсутність можливості перезаправлення. Також відомий спосіб закорковування (герметизації) теплової труби, що включає формування циліндричного, більш вузького в порівнянні з діаметром труби патрубка з приданням йому пресуванням напівциліндричної форми, після чого отриманий виступ заварюють (див. заявку Японії N 56-24875, кл. F28D15/00, опубл. 1981). Спосіб характеризується високою надійністю, не треба виготовляти додаткових деталей для герметизації, однак для його здійснення необхідно використовувати дороговартісне і енергоємне пресове та зварювальне обладнання, також відсутня можливість перезаправлення. Відомий спосіб заповнення теплової труби теплоносієм (див. а.с. СРСР N 91873-1, кл. F25В45/00, F28D15/00, опубл. 07.04.1982), що включає введення в неї дозованої кількості теплоносія, видалення газів, які не конденсуються, парою теплоносія через попередньо перетиснутий кінець труби і герметизацію відкритого кінця труби за допомогою перетискного пристрою. Даний спосіб характеризується достатньо високою надійністю, не вимагає виготовлення додаткових деталей для герметизації, однак в способі використовується потужний перетискний пристрій, вимагається попередня ретельна підготовка місця герметизації всередині труби до заправлення, а також прогрівання губок перетискного пристрою під час заправки для досягнення якісного герметичного шва при холодному зварюванні, можливість перезаправлення також відсутня. Відомий спосіб виготовлення теплової труби (див. а.с. СРСР N 1020748, кл. F28D15/00, F25B45/00, опубл. 30.05.1983), що включає її заповнення рідинним робочим тілом та вакуум ування шляхом витіснення повітря парою робочого тіла через зворотний клапан, що попередньо встановлюється в зоні конденсації труби. Спосіб характеризується можливістю багаторазових перезаправок, але при цьому має суттєві недоліки: трубу необхідно виготовляти з деяким запасом по довжині, теплова труба по суті працює як газорегульована, причому при великих підведених теплових потоках будуть мати місце втрати теплоносія при недостатньо великій буферній зоні або ж значна частина труби буде неробочою при великій буферній зоні, труба може працювати тільки в одному напрямку. Крім того, надійність даного способу невисока, так як клапан, що має в своєму складі рухомі деталі, достатньо швидко буде виходити з ладу під дією вологого корозійного середовища в підвищеною температурою. Теплова труба, виготовлена по даному способу, буде характеризуватися нестабільністю роботи внаслідок знаходження всередині її корпусу деякої кількості, що змінюється, повітря, а також, в граничних випадках - перемінної кількості робочого тіла. Крім того, при виробництві теплових труб буде існувати залежність від поставок зворотних клапанів високої якості, що може негативно впливати на ритмічність виробництва, або ж необхідно налагодити їх виготовлення на підприємствівиробнику теплових тр уб, що пов'язано з додатковими витратами. Відомий спосіб і пристрій (див. заявку Японії N 57-1753, кл. F28D15/00, B21D53/06, опубл. 1982) для виготовлення теплових труб, що включає її заповнення робочою рідиною, встановлення на відкритий кінець труби кришки, вакуум ування через зазор між кришкою та корпусом труби і герметизацію шляхом вдавлювання кришки в трубу при обертанні кришки і труби відносно одне одного навколо вертикальної осі характеризується достатньо високою надійністю, але складний в здійсненні, не існує можливості перезаправлення при необхідності. В якості прототипу вибраний спосіб виготовлення труби для теплового потоку, що включає заповнення частини її об'єму дозованою кількістю теплоносія, вакуумуванням шляхом витіснення газів, що не конденсуються, парою нагрітого до температури кипіння теплоносія та перекриття заправочного отвору штуцера шляхом загвинчування фіксатора-болта з послідуючою герметизацією заварюванням болта по колу (див. заявку Японії N 53-2466-1, кл. F28D15/00, опубл. 1978 – прототип). Спосіб позбавлений недоліків аналогів, суттєво підвищена продуктивність за рахунок простоти вакуумування та герметизації, існує достатньо висока надійність при умові високої якості зварювання, однак, немає можливості перезаправлення, вимагається висока кваліфікація зварника, продуктивність способу залежить від швидкості зварювання. В основу винаходу поставлено задачу створення способу виготовлення теплової труби, що включає заповнення частини її об'єму дозованою кількістю теплоносія, вакуумування шляхом витіснення газів, які не конденсуються, парою нагрітого до температури кипіння теплоносія, перекриття заправочного отвору штуцера фіксатором, шляхом того, що фіксатор встановлюють в штуцері над герметизаційним чопом із зазором після заповнення теплоносія, вакуум ування виконують в умовах перебування герметизаційного чопа в штуцері в завислому стані, а перекриття заправочного отвору здійснюють при умові появи крапель конденсату теплоносія в місці виходу газів, які не конденсуються, шляхом вдавлювання герметизаційного чопа з твердого матеріалу в менш твердий матеріал штуцера; забезпечити ефективність способу, тобто забезпечити підвищення продуктивності, надійності при одночасному зниженні собівартості. В якості герметизаційного чопа може бути використана кулька із загартованої сталі. Перераховані признаки винаходу являються суттєвими, так як кожний з них є необхідним, а всі разом взяті, достатні для досягнення технічного результату. Поставлена задача вирішується за рахунок того, що в способі для виготовлення теплової труби фіксатор встановлюють в штуцері над герметизаційним чопом із зазором після заповнення теплоносія, вакуумування виконують в умовах перебування герметизаційного чопа в штуцері в завислому стані, а перекриття заправочного отвору здійснюють при умові появи крапель конденсату теплоносія в місці виходу газів, які не конденсуються, шляхом вдавлювання герметизаційного чопа з твердого матеріалу в менш твердий матеріал штуцера. Крім того, в якості герметизаційного чопа може бути використана кулька із загартованої сталі. 2 32084 Встановлення фіксатора в штуцері над герметизаційним чопом із зазором після заповнення теплоносія, виконання вакуумування в умовах перебування герметизаційного чопа в штуцері в завислому стані, здійснення перекриття заправочного отвору при умові появи крапель конденсату теплоносія в місці виходу газів, які не конденсуються, шляхом вдавлювання герметизаційного чопа з твердого матеріалу в менш твердий матеріал штуцера дозволяє забезпечити ефективність способу, тобто забезпечити підвищення надійності та продуктивності при одночасному зниженні собівартості за рахунок: - використання явища самоцентрування при установленні чопа для герметизації; - можливості багаторазового перезаправлення за рахунок використання роз'ємного герметичного з'єднання між поверхнями чопа і штуцера; - використання звичайного слюсарного інструменту при реалізації способу; - простоти обладнання, що використовується для здійснення способу; - меншої кількості операцій способу; - простоти операцій способу; - усунення операції зварювання після заправки з метою отримання герметичного шва, що вимагає високої кваліфікації зварника та приводить до можливості появи дефектів зварювального шва; - малого часу навчання працівників виконанню операцій способу; - усунення необхідності для здійснення способу наявності персоналу високої кваліфікації. Технічна суть пропонованого способу пояснюється кресленням. На кресленні зображені: фіг. 1 - повздовжній розріз теплової труби; фіг. 2 - фіксатор; фіг. 3 - герметизуючий чіп; фіг. 4 - захисна оболонка; фіг. 5 підготовлена до герметизації теплова труба; фіг. 6 - виготовлена теплова труба. Підготовлена до заповнення теплоносієм теплова труба містить в своєму складі корпус 1 (фіг. 1), попередньо з'єднані з корпусом 1 глухе дно 2 та штуцер 3 (наприклад, за допомогою зварювання). В штуцері є отвір з різьбою 4, що закінчується виїмкою 5. Внутрішня порожнина труби з'єднана із зовнішнім середовищем за допомогою отвору меншого діаметру 6 (в порівнянні з отвором 4). Фіксатор являє собою стержень 7 (фіг. 2) з різьбою 8, головкою під ключ 9 і робочим торцем 10. Чіп для герметизації являє собою кульку 11 (фіг. 3) із загартованої сталі. Захисна оболонка складається з корпусу 12 (фіг. 4) із глухим дном 13 з однієї сторони. Підготовлена до герметизації теплова труба (фіг. 5) споряджена фіксатором 7, чопом для герметизації 11, теплоносієм 14 та нагрівачем 15. Готова до роботи теплова труба (фіг. 6) має в своєму складі задану кількість теплоносія 14 в корпусі 1, герметично закритий заправочний отвір 6 кулькою 11 за допомогою фіксатора 7, головка якого 9 закрита оболонкою 12 з глухим дном 13. При реалізації способу беруть корпус 1 і встановлюють його вертикально або з нахилом до лінії горизонту так, щоб сторона корпусу 1 з глухим дном 2 знаходилась внизу (див. фіг. 1). Далі наливають в трубу теплоносій в кількості, дещо більшій в порівнянні з розрахунковою, і вкидають в отвір з різьбою 4 (див. фіг. 1) кульку 11 (див. фіг. 3). Після цього беруть фіксатор 7 (див. фіг. 2) і вгвинчують в штуцер 3 (див. фіг. 1) до контакту з кулькою 11 (див. фіг. 3). Потім піднімають фіксатор 7 над кулькою 11, повертаючи елемент 7 ключем за головку 9 в зворотному напрямі (по відношенню до вгвинчування) на 2-3 витки різьби 4 (див. фіг. 1), після чого вмикають нагрівач 15 (див. фіг. 5). По мірі закипання теплоносія пара теплоносія починає витісняти повітря з корпусу 1, тиск якого піднімає кульку та заставляє її руха тися вверх-вниз (ширяти) в просторі між дном виїмки 5 і робочим торцем 10 фіксатора 7 (див. фіг. 5). Далі повітря виходить через різьбу 4. По мірі прогрівання корпусу 1 і зменшення зони, зайнятої повітрям, пара теплоносія 15 конденсується все вище і конденсат досягає в кінці кінців штуцера 3, потрапляє в камеру, де знаходиться кулька 11, піднімається по різьбі 4. Поява крапель теплоносія в місці виходу газів, які не конденсуються, назовні різьби 4 свідчить про повне витіснення газів парою теплоносія 14. Після появи крапель теплоносія навкруги фіксатора опускають кульку фіксатором 7 за допомогою головки 9 до дна виїмки 5, після чого вдавлюють кульку 11 в матеріал штуцера 3 (див. фіг. 5). Після охолодження теплову трубу перевіряють на роботоспроможність і закривають головку 9 фіксатора 7 оболонкою 12 з глухим дном 13, закріплюючи його, наприклад, за допомогою зварювання (див. фіг. 6). Теплова труба готова до подальшого використання. При необхідності, наприклад, при появі в тепловій трубі газу, який не конденсується, внаслідок натікань по мікротріщинах в зварювальних швах, корпусі або внаслідок появи корозійного процесу поміж теплоносієм та матеріалом корпусу 1, проводять перезаправку. Для цього знімають захисну оболонку 12, відгвинчують фіксатор 7 за головку 9 і виймають кульку 11 (див. фіг. 6). Після цього виливають теплоносій, усувають причину накопичення в тепловій трубі газу, який не конденсується. Потім заливають теплоносій і повторно виконують операції, описані вище. Відповідно до пропонованого технічного рішення розроблена конструкторська документація, виготовлена дослідна партія теплових труб в кількості 200 штук. В результаті проведених випробувань було достовірно установлено: самоцентрування кульки відбулося в усі х заправлених тр убах; на партії з 10 труб проведені випробування на дворазове перезаправлення з позитивним результатом; час перекриття заправочного отвору складає не більше 1 хвилини; перекриття заправочного отвору здійснюється при використанні гайкового та трубного ключів; час оволодіння персоналом операціями способу складає одну робочу зміну; проходження попереднього навчання і наявність якихось спеціальних знань для персоналу при оволодінні способом не потрібні. Розпочато серійне виробництво теплових труб для комплектування ними теплообмінників-утилізаторів викидної теплоти димових газів. 3 32084 Фіг. 1 Фіг. 2 4 32084 Фіг. 3 Фіг. 4 Фіг. 5 Фіг. 6 5 32084 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making heat pipe

Автори англійськоюNischyk Oleksandr Pavlovych, Hershuni Oleksandr Naumovych

Назва патенту російськоюСпособ изготовления тепловой трубы

Автори російськоюНищык Александр Павлович, Гершуни Александр Наумович

МПК / Мітки

МПК: F28D 15/00

Мітки: теплової, трубі, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/6-32084-sposib-vigotovlennya-teplovo-trubi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення теплової труби</a>

Попередній патент: Гідрофобізовані оксиди, які одержують пірогенним методом

Наступний патент: Спосіб лікування маніакально-депресивного біполярного розладу

Випадковий патент: Спосіб буріння вибухових свердловин