Спосіб термічної обробки теплової труби з алюмінію та його сплавів

Номер патенту: 37886

Опубліковано: 15.05.2001

Автори: Руденко Олександр Ігоревич, Ніщик Олександр Павлович

Текст

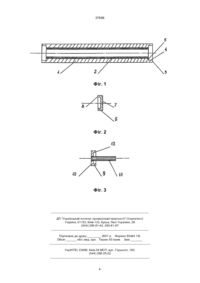

1. Спосіб термічної обробки теплової труби в алюмінію та його сплавів, ідо включає нагрівання при температурі., яка перевищує робочу, а послідуючим охолодженням нижче робочої температури, який відрізняється тим, що нагрівання проводять в вакуумі 1,33-0,133 Па при температурі 325540°С протягом t1=5,35х1014 хt1-4,92 , де t1 - час нагрівання в вакуумі, хвилин, 37886 вах космічного польоту). Періодичне прогрівання до високих температур, що приводить до значних перепадів тиску під час експлуатації теплової труби, виявляє суттєвий вплив на її ресурс в сторону його зменшення. В основу винаходу поставлено задачу створення способу термічної обробки теплової труби з алюмінію та його сплавів, в якому нові послідовність та режими проведення операцій дозволили б пригнітити виділення газу, що не конденсується, при використанні води в якості теплоносія та знизити витрати на виготовлення теплової труби з алюмінію чи сплавів на його основі. Поставлена задача вирішується за рахунок того, що в способі термічної обробки теплової труби з алюмінію та його сплавів, що включає нагрівання при температурі, яка перевищує робочу, з послідуючим охолодженням нижче робочої температури, введено такі нові ознаки: нагрівання проводять в вакуумі 1,33-0,133 Па при температурі 325-540°С протягом t1=5,35х1014 хt1-4,92 , де t1 - час нагрівання в вакуумі, хвилин, t1 - температура нагрівання в інтервалі 325-540°С, °С а після наступного охолодження до температури навколишнього середовища обробляють киплячою водою протягм не менше 2 годин або перегрітою парою з температурою 120-150°С протягом t2=2,63х1019 хt2-8,78 , де t2 - час обробки перегрітою парою, хвилин. t2 - температура обробки в інтервалі 120-150°C, °С. Крім того, нагрівання в вакуумі може бути проведено в присутності пари магнію, а в якості середовища для обробки теплової труби після охолодження її до температури навколишнього середовища може бути використана дистильована вода. Нагрівання в вакуумі 1,33-0,133 Па при температурі 325-540°С на протязі t1=5,35х1014хt1-4,92 , дозволяє попередньо видалити шар пухких окладів, структурних неоднорідностей, вирівняти рельєф поверхні алюмінію (відомо, що окисна плівка на поверхні алюмінію неоднорідна, має розвинутий рельєф, пори - див., наприклад, книгу Герасимов В.В. Коррозия алюминия и его сплавов. - М.: Металлургия, 1967. А саме на цих елементах поверхні починає розвиватися корозійний процес з виділенням водню, що є абсолютно недопустимим для теплових тр уб. Окислення поверхні алюмінію без попередньої підготовки його поверхні з утворенням беміту Аі 2 О3 хН2 О не змінює рельєфу поверхні і не приводить до значного зменшення виділень газу, що не конденсується.) та отримати при послідуючій обробці киплячою водою на протязі не менше 2 годин або перегрітою парою з температурою 120-150°C протягомі t2=2,63х1019 хt2-8,78 , однорідну, щільну, рівномірну по товщині, надійно скріплену з поверхнею алюмінію плівку беміту, що попереджує виділення газу, що не конденсується, в процесі експлуатації теплової труби з алюмінію (сплавів) з водою в якості теплоносія. Технічна суть пропонованого способу пояснюється кресленнями. На кресленні на фіг. 1 показаний корпус теплової труби 1, на внутрішній поверхні якого розміщений пористий матеріал 2. На торцях З корпусу 1 виконані про точки 4 з виступами 5 для установки торцевих заглушок. На фіг. 2 представлена торцева заглушка 6 з дном 7 і торцем 8, а на фіг. З - торцева заглушка 9 з дном 10, заправочним штенгелем 11 та торцем 12. При реалізації способу корпус 1 разом з пористим матеріалом 2, наприклад виконаним з металічних дискретних волокон (див. фіг. 1), а також торцеві заглушки 6 та 9 знежирюють відповідно відомій методиці (див., наприклад, книгу Вайнер Я.В., Дасоян М.А. Те хнология электрохимических покрытий. - Л.; Машиностроение, 1972.) і завантажують в вакуумну піч. Після відкачування повітря з робочого простору печі здійснюють нагрівання в інтервалі температур 325-540°С на протязі t1 від 234 (найбільший час нагрівання - відповідає t1=325°C) до 19 хвилин (найменший час нагрівання - відповідає t1=540°C) при залишковому тискові повітря в печі 1,33-0,133 Па. При виборі іншого температурного режиму нагрівання t1, тобто при виборі температури нагрівання t1 в означених межа: (325-540)°С відповідний йому час нагрівання в вакуумі знаходять, користуючись виразом для обчислення t1. Наприклад, для t1=410°C після проведення необхідних обчислень отримуємо t1=75 хвилин. В випадку використання в якості матеріалу теплової труби алюмінію або його сплаву, до складу яких не входить магній, в піч додатково вводять в зону відпалювання тонкий лист чи фольгу з сплаву, що має в своєму складі магній (типу АМг) з площею листа 2-3 квадратних дециметри. В процесі нагрівання в вакуумі видаляються розчинені в алюмінії гази, пухкі окисли алюмінію та магнію, що утворюються в результаті відновлення алюмінію з його окислів парою магнію, інші забруднення, а також заліковуються структурні дефекти (дислокації, вакансії), які завжди присутні на поверхні металу і негативно впливають на ресурс теплової труби. Після нагрівання в вакуумі та послідуючого охолодження до температури навколишнього середовища корпус 1 і торцеві заглушки 6 і 9 розмішують в контейнері, де обробляють їх киплячою дистильованою водою на протязі не менше 2 годин або перегрітою парою з температурою 120150°С на протязі t2 від 15 (найбільший час обробки - відповідає t2=120°С) до 2 (найменший час обробки - відповідає t2=150°С) хвилин відповідно вибраній температурі обробки t2. При виборі іншого температурного режиму обробки t2 перегрітою парою в межа (120-150)°С відповідний йому час обробки те знаходять, користуючись виразом для обчислення t2. Наприклад, для t2=132°C після проведення необхідних обчислень маємо t2=6 хвилин. При цьому отримують однорідну, щільну, рівномірну по товщині, надійно скріплену з поверхнею алюмінію плівку беміту. Виготовлені теплові труби з алюмінію марки АМг5 по пропонованому способу - всього 16 штук див. таблицю. 2 37886 120 °C, починаючи з часу обробки 15 хвилин (теплова труба N 11), кількість утвореного при роботі водню суттєво зменшується в порівнянні з часом обробки 10 хвилин (теплова труба N 10), а саме в 3,3 рази і при подальшому збільшенні часу обробки майже не змінюється (теплова труба N 12); 3) при обробці корпусу та торцевих заглушок теплових труб перегрітою парою з температурою 150°С, починаючи з часу обробки 2 хвилини (теплова труба N 14), кількість утвореного водню суттєво зменшується в порівнянні з часом обробки 1 хвилина (теплова труба N 13), а саме в 3,2 рази і при подальшому збільшенні часу обробки практично не змінюється (теплова труба N 15); 4) в контрольній тепловій трубі (N 16) при роботі утворювалась значно більша кількість водню в порівнянні з тепловими трубами, корпуси і торцеві заглушки яких нагрівались в вакуумі та були оброблені водою при 100°C або перегрітою парою при температурі 120°С чи 150°С (для теплових тр уб NN 4, 11 та 14, час обробки яких відповідав режимам, що заявляються) - відповідно в 4,3, 4,7 та 4,7 рази; 5) вимірювання товщини плівки беміту показали, що захисну роль плівка починає виконувати при її товщині більше 5х10-7 м; для теплових труб з незначними кількостями утворюваного водню товщини плівки беміту: N 4 – 5, х10-7 м, N 5 – 5,6х10-7 м, N 6 – 5,9х10-7 м, N 7 – 6,1х10-7 м, N 11 - 5,2х10-7 м, N 12 – 5,7х10-7 м, N 14 - 5,5х10-7, N 15 – 8,2х10-7 м; для теплових труб з великими кількостями утворюваного водню це: N 1 – 1,7х10-7 м, N 2 2,9х10-7 м, N 3 - 3,2 х10-7 м, N 8 - 2,3х10-7 м, N 9 – 3,2х10-7 м, N 10 - 4,3х10-7 м, N 13 - 2,8 х10-7 м. Таким чином, вказані операції та режими їх проведення забезпечують отримання надійної захисної окисної плівки як на внутрішній, так і на зовнішній поверхні теплових труб і тим самим дозволяють реалізувати задачу пропонованого технічного рішення. Пропонований винахід дозволяє, в порівнянні з прототипом, пригнітити виділення газу, що не конденсується, при використанні води в якості теплоносія в процесі функціонування теплової труби з алюмінію та його сплавів, а також знизити витрати на виготовлення теплових тр уб за рахунок використання недорогих недефіцитних матеріалів. Пригнічення виділення газу, що не конденсується (водню), в способі, що заявляється, досягається за рахунок того, що в результаті проведення технологічних операцій відповідно режимам, що заявляються, отримують високі захисні характеристики окисної плівки, що складається а беміту. Зниження витрат на виготовлення досягається за рахунок виключення необхідності використання в процесі виготовлення дефіцитного і дороговартісного паладію. Таблиця №№ п/п тепл. труб 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Середовище обробки Температура обробки, °С Дистильована вода 100 Перегріта пара 120 Перегріта пара 150 немає немає Час обробки, хвилин 15 30 60 120 180 240 300 2 5 10 15 20 1 2 5 немає Кількість утвореного водню, кг 8,9х10-7 8,37х10-7 8,13х10-7 2,30х10-7 2,12х10-7 2,02х10-7 2,00х10-7 8,75х10-7 8,44х10-7 6,89х10-7 2,08х10-7 2,01х10-7 6,62х10-7 2,10х10-7 2,06х10-7 9,81х10-7 Попередньо корпуси 1 та торцеві заглушки 6 і 9 (див. фіг. 1, 2, 3) нагрівались в вакуумі при температурі t1=540°C на протязі 20 хвилин. Після послідуючого охолодження до температури навколишнього середовища корпуси 1 та торцеві заглушки 6 і 9 розмішували в контейнерах, де їх обробляли дистильованою водою при температурі 100°С (теплові труби NN 1-7), перегрітою парою при температурі 120°С (теплові труби NN 8-12) та перегрітою парою при температурі 150°С (теплові труби NN 13-15). Корпус та торцеві заглушки контрольної теплової труби N 16 не нагрівались в вакуумі і не проходили обробку киплячою водою чи перегрітою парою. Після проведення всіх операцій способу були зібрані теплові труби, заповнені дистильованою водою в якості теплоносія і встановлені на експериментальному стенді, де пропрацювали по 1300 годин при температурі 180±2°С. Після цього були виміряні кількості водню, ярди утворився в теплових труба х. Отримані експериментальні дані приведені в таблиці. В результаті проведених досліджень достовірно встановлено наступне: 1) при обробці корпусу та торцевих заглушок теплових тр уб дистильованою водою починаючи з часу обробки 120 хвилин (теплова труба N 4) кількість утвореного водню суттєво зменшується (в 3,5 рази в порівнянні з часом обробки 60 хвилин (теплова труба N 3) і при збільшенні часу обробки вже практично не змінюється (теплові труби NN 5, 6, 7); 2) при обробці корпусу та торцевих заглушок теплових труб перегрітою парою з температурою 3 37886 Фіг. 1 Фіг. 2 Фіг. 3 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heat treatment of heat pipe with aluminium and its alloys

Автори англійськоюNischyk Oleksandr Pavlovych, Rudenko Oleksandr Ihorovych

Назва патенту російськоюСпособ термической обработки тепловой трубки с алюминия и его сплавов

Автори російськоюНищык Александр Павлович, Руденко Александр Игорьевич

МПК / Мітки

МПК: C21D 9/08

Мітки: сплавів, спосіб, термічної, алюмінію, трубі, теплової, обробки

Код посилання

<a href="https://ua.patents.su/4-37886-sposib-termichno-obrobki-teplovo-trubi-z-alyuminiyu-ta-jjogo-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки теплової труби з алюмінію та його сплавів</a>

Попередній патент: Дисковий екструдер для переробки полімерних матеріалів

Наступний патент: Пристрій для вимірювання різниці фаз нвч-сигналів

Випадковий патент: Спосіб одержання ефірної олії із біомаси зелених водоростей