Транспортна система завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері

Формула / Реферат

1. Транспортна система завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері, яка містить корпус вакуумної камери з в'їзно-виїзним торцем та дверцями, дві контейнерні касети з їх торцевими ребрами, притискними елементами та елементами для переміщення по рейкових шляхах, рейкові шляхи, яка відрізняється тим, що у корпусі вакуумної камери закріплені внутрішні бокові рейкові шляхи, які розташовані на протилежних бокових частинах корпусу вакуумної камери симетрично один до одного, а також внутрішні нижні рейкові шляхи у нижній частині корпусу вакуумної камери, при цьому внутрішні бокові рейкові шляхи та внутрішні нижні рейкові шляхи розташовані паралельно центральній осі корпусу вакуумної камери, і на зовнішніх рейкових шляхах, які розташовані поза корпусом вакуумної камери, встановлені пристрої у вигляді платформ з можливістю їх переміщення по зовнішніх рейкових шляхах двох контейнерних касет, крім того у верхній частині кожної платформи закріплений верхній з'єднуючий рейковий елемент, а у нижній частині кожної платформи закріплений нижній з'єднуючий рейковий елемент, при цьому для забезпечення кінцевої зупинки кожної з контейнерних касет на кожному верхньому з'єднуючому рейковому елементі розташований обмежувач переміщення.

2. Транспортна система за п. 1, яка відрізняється тим, що каркас кожної платформи виконаний з металевих елементів, що з'єднані з нижньою металевою рамною основою, а на протилежних утворюючих сторонах рамної основи кожної платформи закріплені коліщата для її переміщення по зовнішніх рейкових шляхах.

3. Транспортна система за п. 1 або за п. 2, яка відрізняється тим, що кожна платформа встановлена щонайменше на двох зовнішніх рейкових шляхах для транспортування відповідної контейнерної касети.

4. Транспортна система за п. 1, яка відрізняється тим, що на обичайці кожної контейнерної касети встановлені коліщата або виконані будь-які інші пристосування для переміщення контейнерної касети по внутрішнім боковим та нижнім рейковим шляхам і по верхньому та нижньому з'єднуючим рейковим елементам.

Текст

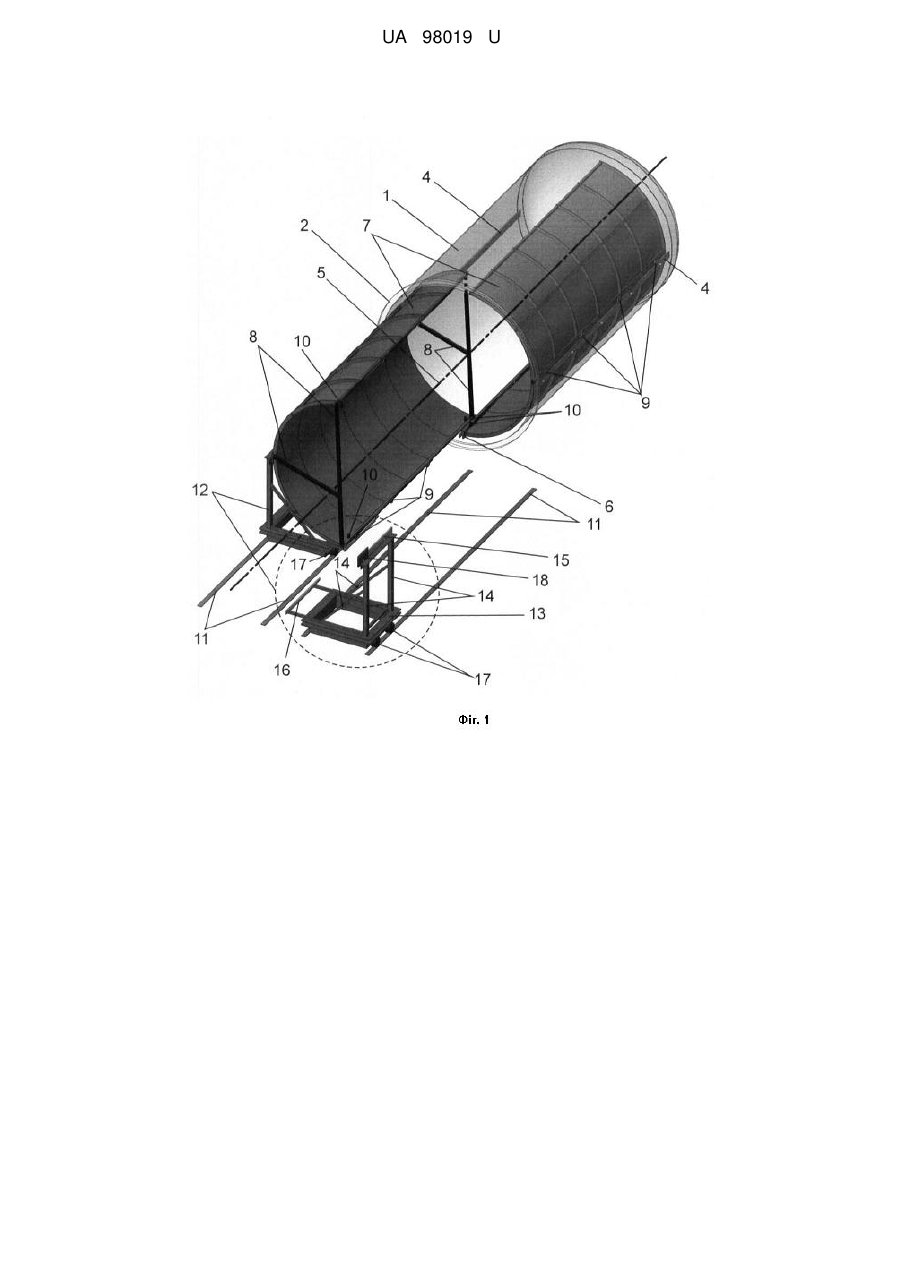

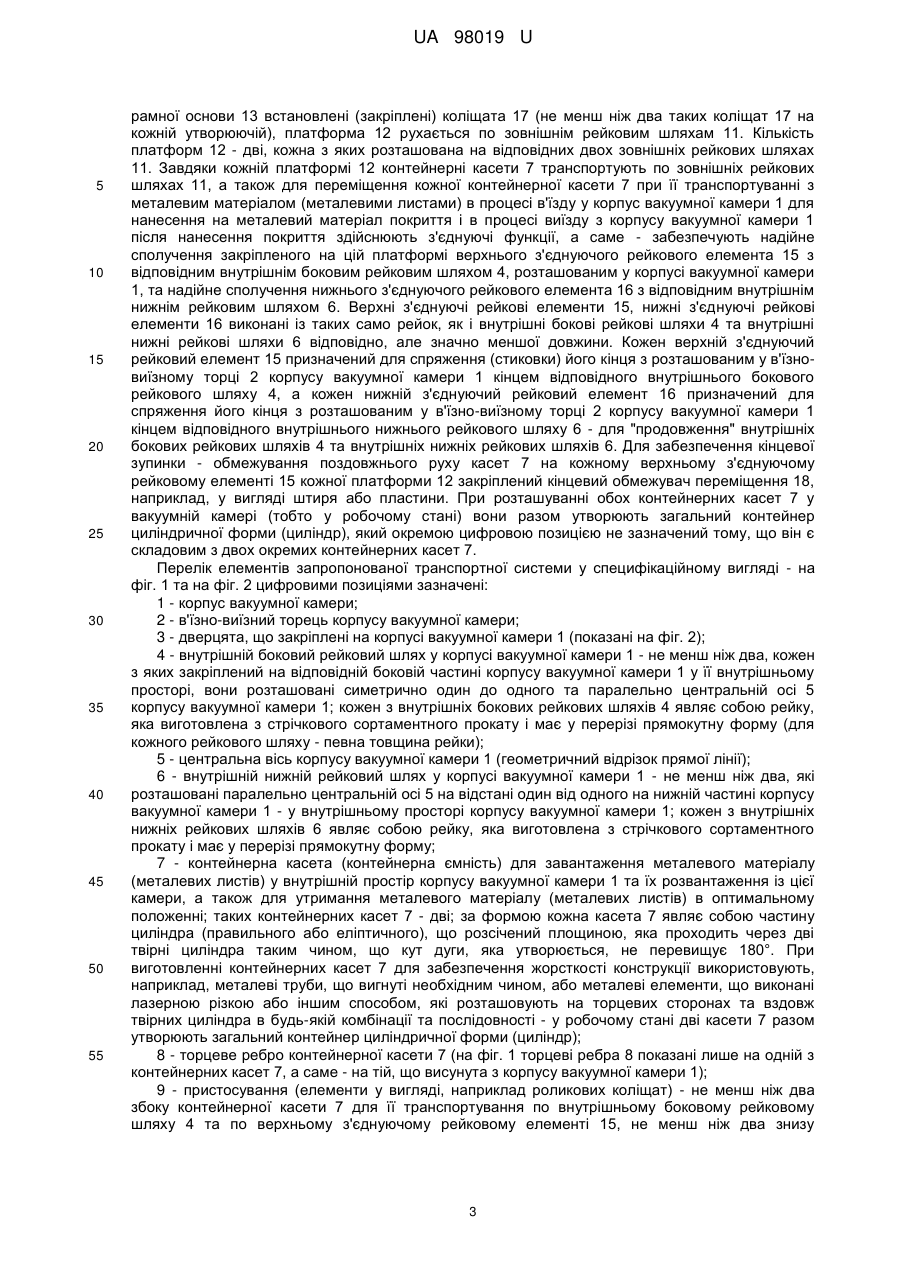

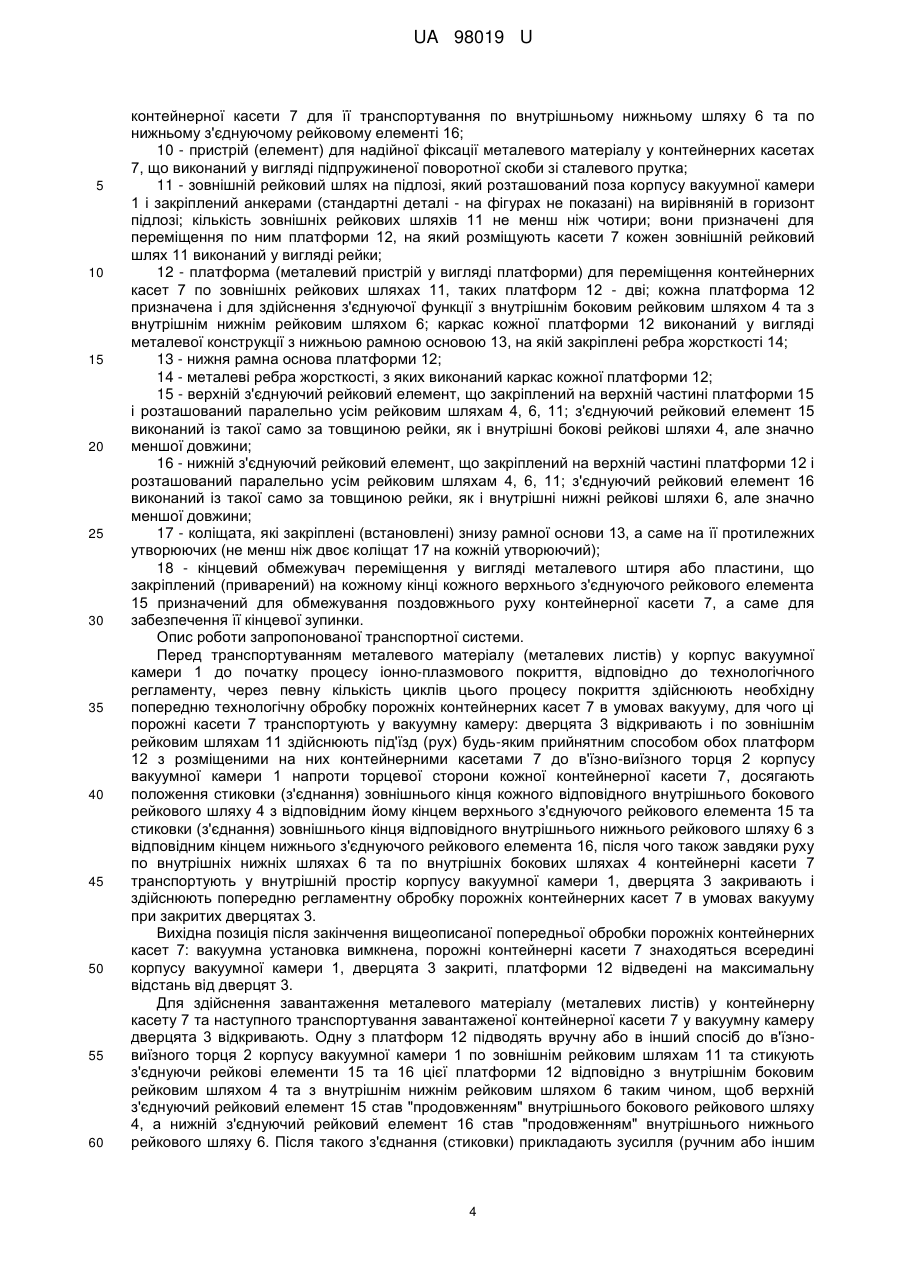

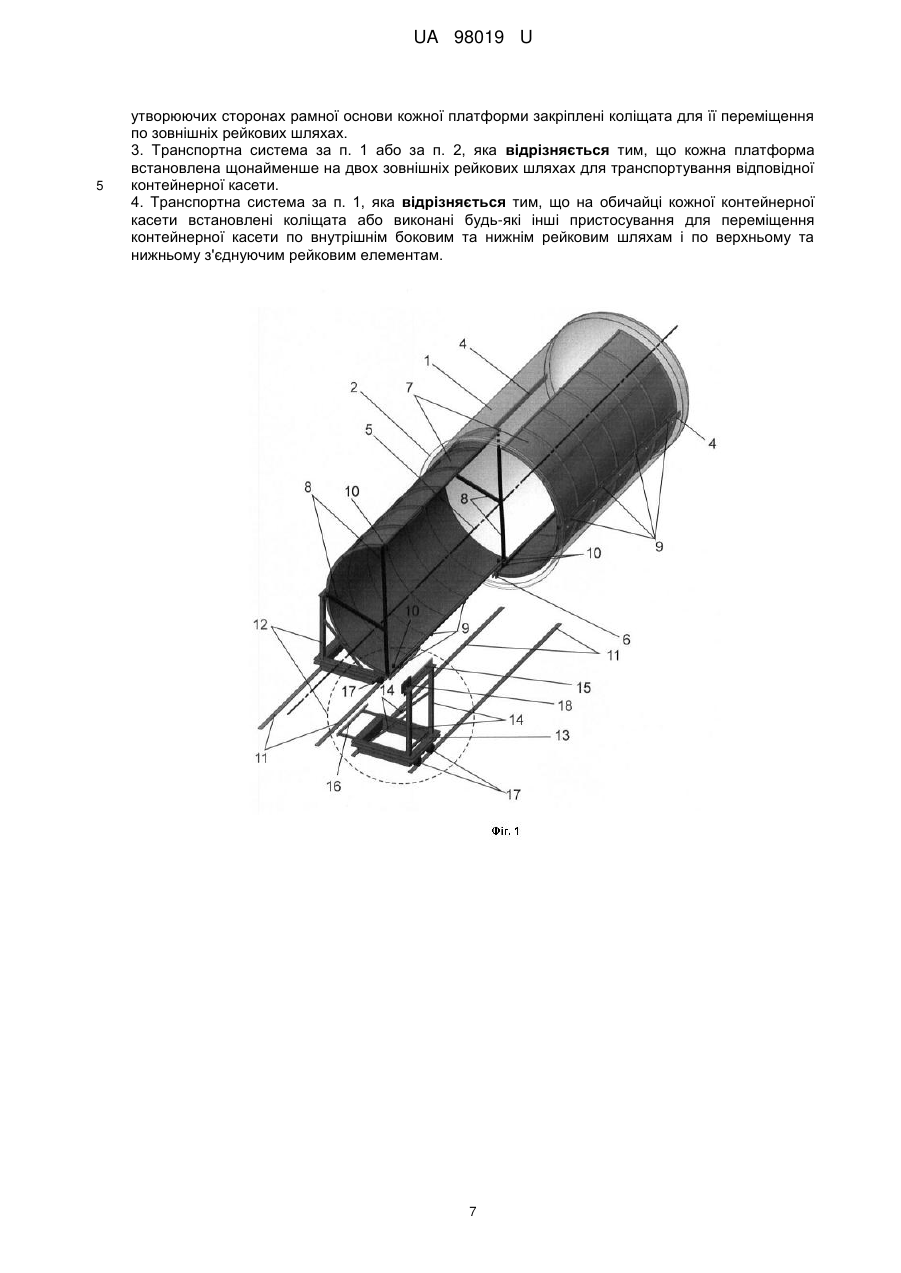

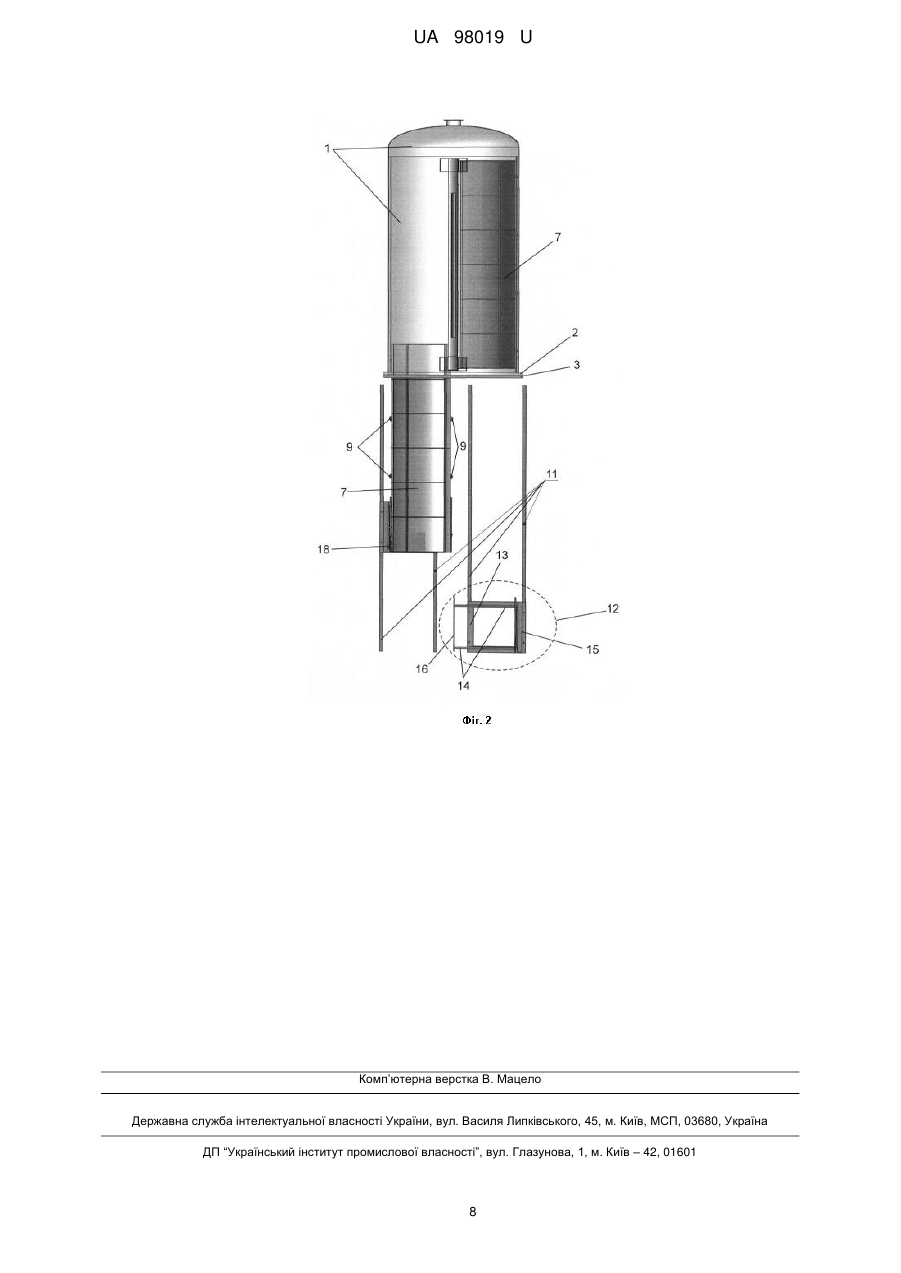

Реферат: Транспортна система завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері містить корпус вакуумної камери з в'їзно-виїзним торцем та дверцями, дві контейнерні касети з їх торцевими ребрами, притискними елементами та елементами для переміщення по рейкових шляхах, рейкові шляхи. У корпусі вакуумної камери закріплені внутрішні бокові рейкові шляхи, які розташовані на протилежних бокових частинах корпусу вакуумної камери симетрично один до одного, а також внутрішні нижні рейкові шляхи у нижній частині корпусу вакуумної камери. Внутрішні бокові рейкові шляхи та внутрішні нижні рейкові шляхи розташовані паралельно центральній осі корпусу вакуумної камери, і на зовнішніх рейкових шляхах, які розташовані поза корпусом вакуумної камери, встановлені пристрої у вигляді платформ з можливістю їх переміщення по зовнішніх рейкових шляхах двох контейнерних касет. У верхній частині кожної платформи закріплений верхній з'єднуючий рейковий елемент, а у нижній частині кожної платформи закріплений нижній з'єднуючий рейковий елемент. Для забезпечення кінцевої зупинки кожної з контейнерних касет на кожному верхньому з'єднуючому рейковому елементі розташований обмежувач переміщення. UA 98019 U (12) UA 98019 U UA 98019 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до вакуумної техніки - до оснастки вакуумних установок, у яких реалізуються іонно-плазмові методи нанесення покриттів із металів та сплавів за допомогою електродугових випарників у вакуумі, а саме - до транспортної системи завантаження у вакуумну камеру вакуумної установки та розвантаження із неї металевого матеріалу (металевих листів, виготовлених з металу або з металевого сплаву) при нанесенні на них покриття іонноплазмовим методом у вакуумній камері. Така транспортна система може бути використана в процесах нанесення покриттів на вироби машинобудування та інших галузей. Відомий контейнер, який містить каркас, робочу частину, елементи жорсткості [1]. Він є ефективним для пресування при обробці металевих матеріалів, але для завантаження металевих листів у вакуумну камеру вакуумної установки при нанесенні покриттів на металеві листи він не забезпечує зручність експлуатації та безпеку обслуговуючого персоналу. Відомий контейнер, який є складеним і містить каркас, завантажувальні ємності, з'єднуючі елементи [2]. Такий контейнер має оригінальну конструкцію, але для завантаження металевих листів у вакуумну камеру вакуумної установки при нанесенні покриттів на металеві листи він не забезпечує необхідну зручність експлуатації та безпеку обслуговуючого персоналу. Найбільш близьким технічним рішенням до запропонованої корисної моделі є транспортна система завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері, яка містить корпус вакуумної камери з в'їзно-виїзним торцем та дверцями, дві контейнерні касети з їх торцевими ребрами, притискними елементами та елементами для переміщення по рейкових шляхах, рейкові шляхи [3]. Це технічне рішення є сучасним контейнером для завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом, але конструктивно система транспортування в ньому вирішена лише частково, тому вона не дозволяє значно підвисити продуктивність технологічного процесу і має резерв для удосконалення відносно поліпшення зручності експлуатації та безпеки обслуговуючого персоналу. В основу корисної моделі поставлено задачу створення удосконаленої транспортної системи завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері, сукупність ознак якої, її нові ознаки за рахунок нових елементів, їх взаємозв'язку, взаєморозташування дозволили б при її використанні підвисити продуктивність загального технологічного процесу на 15-20 %, поліпшити зручність експлуатації, забезпечити безпеку обслуговуючого персоналу; створення такого технічного рішення також дозволило б поширити асортимент транспортних оснасток вакуумних камер вакуумних установок. Поставлена задача вирішується тим, що транспортна система завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері містить корпус вакуумної камери з в'їзно-виїзним торцем та дверцями, дві контейнерні касети з їх торцевими ребрами, притискними елементами та елементами для переміщення по рейкових шляхах, рейкові шляхи. Новим є те, що - у корпусі вакуумної камери закріплені внутрішні бокові рейкові шляхи, які розташовані на протилежних бокових частинах корпусу вакуумної камери симетрично один до одного, а також внутрішні нижні рейкові шляхи у нижній частині корпусу вакуумної камери, при цьому внутрішні бокові рейкові шляхи та внутрішні нижні рейкові шляхи розташовані паралельно центральній осі корпусу вакуумної камери; - на зовнішніх рейкових шляхах, які розташовані поза корпусом вакуумної камери, встановлені пристрої у вигляді платформ з можливістю їх переміщення по зовнішніх рейкових шляхах двох контейнерних касет, при цьому у верхній частині кожної платформи закріплений верхній з'єднуючий рейковий елемент, а у нижній частині кожної платформи закріплений нижній з'єднуючий рейковий елемент, крім того для забезпечення кінцевої зупинки кожної з контейнерних касет на кожному верхньому з'єднуючому рейковому елементі розташований обмежувач переміщення. Додатково запропонована корисної моделі характеризується наступними ознаками: Каркас кожної платформи виконаний з металевих елементів, що з'єднані з нижньою металевою рамною основою, а на протилежних утворюючих сторонах рамної основи кожної платформи закріплені коліщата для її переміщення по зовнішніх рейкових шляхах. Кожна платформа встановлена на не менш ніж двох зовнішніх рейкових шляхах для транспортування відповідної контейнерної касети. 1 UA 98019 U 5 10 15 20 25 30 35 40 45 50 55 60 На обичайці (каркасі) кожної контейнерної касети встановлені коліщата або виконані будьякі інші пристосування (елементи) для переміщення контейнерної касети по внутрішнім боковим та нижнім рейковим шляхам і по верхньому та нижньому з'єднуючим рейковим елементам. Запропоноване технічне рішення ілюстровано наступними кресленнями: фіг. 1 - вигляд запропонованої транспортної системи в ізометрії, де: одна з касет 7 розташована у корпусі вакуумної камери 1, який зображений прозорим, а друга касета 7 розташована висунутою з корпусу вакуумної камери 1 і розташована на відповідній платформі 12. фіг. 2 - вигляд запропонованої транспортної системи зверху, де: одна з касет 7 розташована у корпусі вакуумної камери 1, який зображений прозорим, а друга касета 7 розташована висунутою з корпусу вакуумної камери 1 і розташована на відповідній платформі 12. Запропонована корисна модель у статичному стані: Запропонована транспортна система завантаження у вакуумну камеру вакуумної установки та розвантаження із неї металевого матеріалу (металевих листів, виготовлених з металу або з металевого сплаву) при нанесенні на них покриття іонно-плазмовим методом у вакуумній камері містить: корпус вакуумної камери (вакуумну камеру) 1, в'їзний-виїзний торець 2 корпусу вакуумної камери 1, закріплені на корпусі вакуумної камери 1 дверцята 3 (показані на фіг. 2 вигляд зверху), внутрішні бокові рейкові шляхи 4 (яких щонайменше два), що закріплені та розташовані симетрично один до одного - по одному на кожній внутрішній боковій частині корпусу вакуумної камери 1 та паралельно центральній вісі 5 корпусу вакуумної камери 1 (тобто осі вакуумної камери). Кожен внутрішній боковий рейковий шлях 4 виготовлений у вигляді рейки, закріплення якої до корпусу вакуумної камери 1 здійснено з попередньою вивіркою просторового узгодженого розташування до внутрішніх нижніх рейкових шляхів 6 (яких не менш ніж два), для подальшого забезпечення оптимального, згідно з законом зворотних квадратів, розташування металевого матеріалу (металевих листів), на який буде нанесено покриття іонноплазмовим методом у вакуумі. Кожен внутрішній нижній рейковий шлях 6 закріплений на нижній частині корпусу вакуумної камери 1 і являє собою рейку, яка виготовлена з стрічкового сортаментного прокату і має у перерізі прямокутну форму. Дві контейнерні касети (контейнерні ємності) 7 для завантаження металевого матеріалу (металевих листів) у корпус вакуумної камери (вакуумну камеру) 1 та їх розвантаження із цієї камери, а також для утримання металевого матеріалу (металевих листів) в оптимальному положенні, під час процесу здійснення їх покриття у вакуумній камері іонно-плазмовим методом, кожна з яких має форму частини циліндру (правильного або еліптичного), що розсічений площиною, яка проходить через дві твірні циліндру таким чином, що кут дуги, яка утворюється, не перевищує 180°. При виготовленні контейнерних касет 7 для забезпечення жорсткості конструкції використовують, наприклад, металеві труби, що вигнуті необхідним чином, або металеві елементи, що виконані лазерною різкою або іншим способом, які розташовують на торцевих сторонах та вздовж твірних циліндра в будь-якій комбінації та послідовності. На торцевих сторонах кожної з контейнерних касет 7 закріплені металеві торцеві ребра 8 (на фіг. 1 торцеві ребра 8 показані лише на одній з контейнерних касет 7, а саме - на тій, що висунута з корпусу вакуумної камери 1). На кожній контейнерній касеті 7 (на її каркасі) виконані або закріплені пристосування 9 (наприклад у вигляді роликових коліщат) для транспортування кожної з цих касет 7 безпосередньо у внутрішній простір корпусу вакуумної камери (вакуумну камеру) 1 та із цієї камери по відповідним рейковим шляхам пристосування: цих елементів 9 - не менш ніж два збоку кожної контейнерної касети 7 для її транспортування по внутрішньому боковому рейковому шляху 4 та по верхньому з'єднуючому рейковому елементі 15, не менш ніж два знизу кожної контейнерної касети 7 для її транспортування по внутрішньому нижньому шляху 6 та по нижньому з'єднуючому рейковому елементі 16; Для фіксації металевого матеріалу на кожній контейнерній касеті 7 закріплені пристрої (елементи) 10, які виконані у вигляді підпружиненої поворотної скоби зі сталевого прутка. Поза корпусу вакуумної камери 1 розташовані паралельно між собою зовнішні рейкові шляхи 11 у кількості не менш ніж чотири, кожен з яких являє собою металеву рейку, що закріплена анкерами (стандартні деталі - на фігурах не показані) або в інший спосіб на вирівняній в горизонт підлозі паралельно центральній вісі 5. Рейкові шляхи 11 на підлозі призначені для переміщення по ним пристроїв - платформ 12. Каркас кожної платформи 12 виконаний у вигляді металевої зварної конструкції з нижньою рамною основою 13, на якій закріплений каркас з ребер жорсткості 14, які також, як й рамна основа 14 виконані з пластин або кутників, або труб, або з іншого сортаментного матеріалу. На верхній частині кожної платформи 12 закріплений верхній з'єднуючий рейковий елемент 15, що розташований паралельно усім рейковим шляхам - 4, 6, 11, а над нижньою рамною основою 13 закріплений нижній з'єднуючий рейковий елемент 16, і на протилежних утворюючих нижньої 2 UA 98019 U 5 10 15 20 25 30 35 40 45 50 55 рамної основи 13 встановлені (закріплені) коліщата 17 (не менш ніж два таких коліщат 17 на кожній утворюючій), платформа 12 рухається по зовнішнім рейковим шляхам 11. Кількість платформ 12 - дві, кожна з яких розташована на відповідних двох зовнішніх рейкових шляхах 11. Завдяки кожній платформі 12 контейнерні касети 7 транспортують по зовнішніх рейкових шляхах 11, а також для переміщення кожної контейнерної касети 7 при її транспортуванні з металевим матеріалом (металевими листами) в процесі в'їзду у корпус вакуумної камери 1 для нанесення на металевий матеріал покриття і в процесі виїзду з корпусу вакуумної камери 1 після нанесення покриття здійснюють з'єднуючі функції, а саме - забезпечують надійне сполучення закріпленого на цій платформі верхнього з'єднуючого рейкового елемента 15 з відповідним внутрішнім боковим рейковим шляхом 4, розташованим у корпусі вакуумної камери 1, та надійне сполучення нижнього з'єднуючого рейкового елемента 16 з відповідним внутрішнім нижнім рейковим шляхом 6. Верхні з'єднуючі рейкові елементи 15, нижні з'єднуючі рейкові елементи 16 виконані із таких само рейок, як і внутрішні бокові рейкові шляхи 4 та внутрішні нижні рейкові шляхи 6 відповідно, але значно меншої довжини. Кожен верхній з'єднуючий рейковий елемент 15 призначений для спряження (стиковки) його кінця з розташованим у в'їзновиїзному торці 2 корпусу вакуумної камери 1 кінцем відповідного внутрішнього бокового рейкового шляху 4, а кожен нижній з'єднуючий рейковий елемент 16 призначений для спряження його кінця з розташованим у в'їзно-виїзному торці 2 корпусу вакуумної камери 1 кінцем відповідного внутрішнього нижнього рейкового шляху 6 - для "продовження" внутрішніх бокових рейкових шляхів 4 та внутрішніх нижніх рейкових шляхів 6. Для забезпечення кінцевої зупинки - обмежування поздовжнього руху касет 7 на кожному верхньому з'єднуючому рейковому елементі 15 кожної платформи 12 закріплений кінцевий обмежувач переміщення 18, наприклад, у вигляді штиря або пластини. При розташуванні обох контейнерних касет 7 у вакуумній камері (тобто у робочому стані) вони разом утворюють загальний контейнер циліндричної форми (циліндр), який окремою цифровою позицією не зазначений тому, що він є складовим з двох окремих контейнерних касет 7. Перелік елементів запропонованої транспортної системи у специфікаційному вигляді - на фіг. 1 та на фіг. 2 цифровими позиціями зазначені: 1 - корпус вакуумної камери; 2 - в'їзно-виїзний торець корпусу вакуумної камери; 3 - дверцята, що закріплені на корпусі вакуумної камери 1 (показані на фіг. 2); 4 - внутрішній боковий рейковий шлях у корпусі вакуумної камери 1 - не менш ніж два, кожен з яких закріплений на відповідній боковій частині корпусу вакуумної камери 1 у її внутрішньому просторі, вони розташовані симетрично один до одного та паралельно центральній осі 5 корпусу вакуумної камери 1; кожен з внутрішніх бокових рейкових шляхів 4 являє собою рейку, яка виготовлена з стрічкового сортаментного прокату і має у перерізі прямокутну форму (для кожного рейкового шляху - певна товщина рейки); 5 - центральна вісь корпусу вакуумної камери 1 (геометричний відрізок прямої лінії); 6 - внутрішній нижній рейковий шлях у корпусі вакуумної камери 1 - не менш ніж два, які розташовані паралельно центральній осі 5 на відстані один від одного на нижній частині корпусу вакуумної камери 1 - у внутрішньому просторі корпусу вакуумної камери 1; кожен з внутрішніх нижніх рейкових шляхів 6 являє собою рейку, яка виготовлена з стрічкового сортаментного прокату і має у перерізі прямокутну форму; 7 - контейнерна касета (контейнерна ємність) для завантаження металевого матеріалу (металевих листів) у внутрішній простір корпусу вакуумної камери 1 та їх розвантаження із цієї камери, а також для утримання металевого матеріалу (металевих листів) в оптимальному положенні; таких контейнерних касет 7 - дві; за формою кожна касета 7 являє собою частину циліндра (правильного або еліптичного), що розсічений площиною, яка проходить через дві твірні циліндра таким чином, що кут дуги, яка утворюється, не перевищує 180°. При виготовленні контейнерних касет 7 для забезпечення жорсткості конструкції використовують, наприклад, металеві труби, що вигнуті необхідним чином, або металеві елементи, що виконані лазерною різкою або іншим способом, які розташовують на торцевих сторонах та вздовж твірних циліндра в будь-якій комбінації та послідовності - у робочому стані дві касети 7 разом утворюють загальний контейнер циліндричної форми (циліндр); 8 - торцеве ребро контейнерної касети 7 (на фіг. 1 торцеві ребра 8 показані лише на одній з контейнерних касет 7, а саме - на тій, що висунута з корпусу вакуумної камери 1); 9 - пристосування (елементи у вигляді, наприклад роликових коліщат) - не менш ніж два збоку контейнерної касети 7 для її транспортування по внутрішньому боковому рейковому шляху 4 та по верхньому з'єднуючому рейковому елементі 15, не менш ніж два знизу 3 UA 98019 U 5 10 15 20 25 30 35 40 45 50 55 60 контейнерної касети 7 для її транспортування по внутрішньому нижньому шляху 6 та по нижньому з'єднуючому рейковому елементі 16; 10 - пристрій (елемент) для надійної фіксації металевого матеріалу у контейнерних касетах 7, що виконаний у вигляді підпружиненої поворотної скоби зі сталевого прутка; 11 - зовнішній рейковий шлях на підлозі, який розташований поза корпусу вакуумної камери 1 і закріплений анкерами (стандартні деталі - на фігурах не показані) на вирівняній в горизонт підлозі; кількість зовнішніх рейкових шляхів 11 не менш ніж чотири; вони призначені для переміщення по ним платформи 12, на який розміщують касети 7 кожен зовнішній рейковий шлях 11 виконаний у вигляді рейки; 12 - платформа (металевий пристрій у вигляді платформи) для переміщення контейнерних касет 7 по зовнішніх рейкових шляхах 11, таких платформ 12 - дві; кожна платформа 12 призначена і для здійснення з'єднуючої функції з внутрішнім боковим рейковим шляхом 4 та з внутрішнім нижнім рейковим шляхом 6; каркас кожної платформи 12 виконаний у вигляді металевої конструкції з нижньою рамною основою 13, на якій закріплені ребра жорсткості 14; 13 - нижня рамна основа платформи 12; 14 - металеві ребра жорсткості, з яких виконаний каркас кожної платформи 12; 15 - верхній з'єднуючий рейковий елемент, що закріплений на верхній частині платформи 15 і розташований паралельно усім рейковим шляхам 4, 6, 11; з'єднуючий рейковий елемент 15 виконаний із такої само за товщиною рейки, як і внутрішні бокові рейкові шляхи 4, але значно меншої довжини; 16 - нижній з'єднуючий рейковий елемент, що закріплений на верхній частині платформи 12 і розташований паралельно усім рейковим шляхам 4, 6, 11; з'єднуючий рейковий елемент 16 виконаний із такої само за товщиною рейки, як і внутрішні нижні рейкові шляхи 6, але значно меншої довжини; 17 - коліщата, які закріплені (встановлені) знизу рамної основи 13, а саме на її протилежних утворюючих (не менш ніж двоє коліщат 17 на кожній утворюючий); 18 - кінцевий обмежувач переміщення у вигляді металевого штиря або пластини, що закріплений (приварений) на кожному кінці кожного верхнього з'єднуючого рейкового елемента 15 призначений для обмежування поздовжнього руху контейнерної касети 7, а саме для забезпечення її кінцевої зупинки. Опис роботи запропонованої транспортної системи. Перед транспортуванням металевого матеріалу (металевих листів) у корпус вакуумної камери 1 до початку процесу іонно-плазмового покриття, відповідно до технологічного регламенту, через певну кількість циклів цього процесу покриття здійснюють необхідну попередню технологічну обробку порожніх контейнерних касет 7 в умовах вакууму, для чого ці порожні касети 7 транспортують у вакуумну камеру: дверцята 3 відкривають і по зовнішнім рейковим шляхам 11 здійснюють під'їзд (рух) будь-яким прийнятним способом обох платформ 12 з розміщеними на них контейнерними касетами 7 до в'їзно-виїзного торця 2 корпусу вакуумної камери 1 напроти торцевої сторони кожної контейнерної касети 7, досягають положення стиковки (з'єднання) зовнішнього кінця кожного відповідного внутрішнього бокового рейкового шляху 4 з відповідним йому кінцем верхнього з'єднуючого рейкового елемента 15 та стиковки (з'єднання) зовнішнього кінця відповідного внутрішнього нижнього рейкового шляху 6 з відповідним кінцем нижнього з'єднуючого рейкового елемента 16, після чого також завдяки руху по внутрішніх нижніх шляхах 6 та по внутрішніх бокових шляхах 4 контейнерні касети 7 транспортують у внутрішній простір корпусу вакуумної камери 1, дверцята 3 закривають і здійснюють попередню регламентну обробку порожніх контейнерних касет 7 в умовах вакууму при закритих дверцятах 3. Вихідна позиція після закінчення вищеописаної попередньої обробки порожніх контейнерних касет 7: вакуумна установка вимкнена, порожні контейнерні касети 7 знаходяться всередині корпусу вакуумної камери 1, дверцята 3 закриті, платформи 12 відведені на максимальну відстань від дверцят 3. Для здійснення завантаження металевого матеріалу (металевих листів) у контейнерну касету 7 та наступного транспортування завантаженої контейнерної касети 7 у вакуумну камеру дверцята 3 відкривають. Одну з платформ 12 підводять вручну або в інший спосіб до в'їзновиїзного торця 2 корпусу вакуумної камери 1 по зовнішнім рейковим шляхам 11 та стикують з'єднуючи рейкові елементи 15 та 16 цієї платформи 12 відповідно з внутрішнім боковим рейковим шляхом 4 та з внутрішнім нижнім рейковим шляхом 6 таким чином, щоб верхній з'єднуючий рейковий елемент 15 став "продовженням" внутрішнього бокового рейкового шляху 4, а нижній з'єднуючий рейковий елемент 16 став "продовженням" внутрішнього нижнього рейкового шляху 6. Після такого з'єднання (стиковки) прикладають зусилля (ручним або іншим 4 UA 98019 U 5 10 15 20 25 30 35 40 45 50 55 способом) до торцевого ребра 8 контейнерної касети 7 - її висувають із внутрішнього простору вакуумної камери за допомогою пристосувань 9 по відповідним зовнішнім рейковим шляхам, і далі ця завантажувальна контейнерна касета 7 частково наїжджає по з'єднуючому рейковому елементу 15 та по з'єднуючому рейковому елементу 16 на платформу 12, поки не упреться у кінцевий обмежувач переміщення 18 своїм фронтальним торцем (торцевою стороною), потім цю контейнерну касету 7 продовжують транспортувати (висовувати з вакуумної камери ручним або іншим способом), при цьому відбувається переміщення відповідної платформи 12 по відповідним зовнішнім рейковим шляхам 11. Подальший повздовжній рух контейнерної касети 7 продовжується доти, поки повздовжній розмір частини касети 7, що знаходиться вже назовні вакуумної камери, не стане достатнім для можливості завантаження металевого матеріалу (металевих листів), тобто до положення, яке є зручним для завантаження в неї металевого матеріалу (металевих листів) для покриття. Після зупинки руху контейнерної касети 7 та відповідної платформи 12 в цю касету 7 завантажують металевий матеріал (металеві листи), який фіксують притискними механізмами 10, що запобігає випадінню металевого матеріалу при його транспортуванні, а також при повороті касет 7 в процесі покриття. Після завантаження та фіксації металевого матеріалу (металевих листів) транспортують завантажену контейнерну касету 7 у середину вакуумної камери. Для цього по зовнішніх рейкових шляхах 11 здійснюють під'їзд відповідної платформи 12 з розміщеною на ній завантаженою контейнерною касетою 7 до в'їзно-виїзного торця 2 корпусу вакуумної камери 1 напроти торцевої сторони цієї касети 7 до моменту досягнення положення стиковки (з'єднання) зовнішнього кінця відповідного внутрішнього бокового рейкового шляху 4 з відповідним кінцем верхнього з'єднуючого рейкового елемента 15 та стиковки (з'єднання) зовнішнього кінця відповідного внутрішнього нижнього рейкового шляху 6 з відповідним кінцем нижнього з'єднуючого рейкового елемента 16. Після того, як платформа 12, на якій розташована завантажена металевим матеріалом контейнерна касета 7, рухаючись по відповідних зовнішніх рейкових шляхах 11, досягла положень стиковки зовнішнього кінця внутрішнього бокового рейкового шляху 4 з кінцем (краєм) верхнього з'єднуючого рейкового елемента 15 та стиковки зовнішнього кінця внутрішнього нижнього рейкового шляху 6 з кінцем (краєм) нижнього з'єднуючого рейкового елемента 16, подальше транспортування касети 7 у внутрішній простір корпусу вакуумної камери 1 здійснюється по з'єднуючим рейковим елементам 15 та 16, які після стиковки стали "продовженнями" внутрішніх рейкових шляхів 4 та 6 відповідно, далі - по саме внутрішнім рейковим шляхам 4 та 6. При цьому рух контейнерної касети 7 в середину вакуумної камери відбувається також завдяки тому, що фронтальний торець (торцева сторона) цієї касети 7 впирається в кінцевий обмежувач переміщення 18 на платформі 12. Контейнерну касету 7 продовжують рухати в середину вакуумної камери поки вона повністю не в'їде в вакуумну камеру. Далі транспортування із вакуумної камери порожньої другої контейнерної касети 7 та наступне завантаження в неї металевого матеріалу і подальше її транспортування у вакуумну камеру, повторюють точно так, як описано було вище для першої контейнерної касети 7. Після цього обидві завантажені металевим матеріалом контейнерні касети 7, що розташовані у вакуумній камері, фіксують, закривають і вони набувають робочого стану для наступного покриття металевого матеріалу - у робочому стані ці контейнерні касети 7 разом утворюють загальний контейнер циліндричної форми. Дверцята 3 закривають і починають процес іонноплазмового покриття металевого матеріалу. Після завершення технологічного процесу іонноплазмового покриття дверцята 3 вакуумної камери відкривають, контейнер знімають з фіксації і кожну контейнерну касету 7 по черзі - окремо кожну транспортують із корпусу вакуумної камери 1 таким чином, як це описано було вище при транспортуванні порожніх контейнерних касет 7 із вакуумної камери після їх попередньої обробки у вакуумі. Контейнерні касети 7 по черзі відкривають, покритий металевий матеріал виймають, використовуючи пристрій 10. Далі завантажують наступну партію металевого матеріалу для покриття і здійснюють наступний цикл транспортування, покриття та розвантаження покритого матеріалу аналогічно тому, як це описано вище. Усі складові запропонованої транспортної системи забезпечують раціональне здійснення процесів завантаження, транспортування металевого матеріалу до покриття та транспортування й розвантаження його після покриття. Така транспортна система дозволяє при її використанні підвисити продуктивність загального технологічного процесу на 15-20 %, поліпшити зручність експлуатації, забезпечити безпеку обслуговуючого персоналу. Сукупність усіх ознак запропонованої транспортної системи, в тому числі її нові ознаки за рахунок нових елементів, їх взаємозв'язку, взаєморозташування, кількісних характеристик цієї системи, дозволяють досягти технічного результату - підвисити продуктивність загального 5 UA 98019 U 5 10 15 20 25 30 35 40 45 50 55 технологічного процесу на 15-20 %, забезпечити зручність та безпеку обслуговуючого персоналу. За рахунок нових ознак, а саме наявності у корпусі вакуумної камери внутрішніх бокових рейкових шляхів на протилежних бокових частинах корпусу вакуумної камери симетрично один до одного, внутрішніх нижніх рейкових шляхів у нижній частині корпусу вакуумної камери, їх розташування паралельно центральній вісі корпусу вакуумної камери, а також зовнішніх рейкових шляхів поза корпусом вакуумної камери, пристрої у вигляді платформ з можливістю їх переміщення по зовнішніх рейкових шляхах забезпечують гарантовану стабільність при пересування кожної з контейнерних касет, оперативність здійснення завантаження та розвантаження металевого матеріалу, скорочення часу для його транспортування між технологічними циклами покриття у вакуумній камері. Наявність у верхній частині кожної платформи верхнього з'єднуючого рейкового елемента і у нижній частині кожної платформи нижнього з'єднуючого рейкового елемента, а на кожному верхньому з'єднуючому рейковому елементі - обмежувача переміщення сприяють оптимізації процесу транспортування контейнерних касет. Нові ознаки запропонованої транспортної системи забезпечують поліпшену зручність та безпеку обслуговуючого персоналу. Досягнення технічного результату в окремих умовах використання запропонованої корисної моделі додатково посилюється завдяки тому, що каркас кожної платформи виконаний з металевих елементів, що з'єднані з нижньою металевою рамною основою, а на протилежних утворюючих сторонах рамної основи кожної платформи закріплені коліщата для її переміщення по зовнішніх рейкових шляхах; кожна платформа встановлена на не менш ніж двох зовнішніх рейкових шляхах для транспортування відповідної контейнерної касети; на обичайці (каркасі) кожної контейнерної касети встановлені коліщата або виконані будь-які інші пристосування (елементи) для переміщення контейнерної касети по внутрішнім боковим та нижнім рейковим шляхам і по верхньому та нижньому з'єднуючим рейковим елементам. Запропонована транспортна система виготовлена у промислових умовах, проведені випробування ефективності її експлуатації при нанесенні покриттів у вакуумі електродуговим випарником металів та сплавів. Така транспортна система може бути використаною в процесах нанесення покриттів у вакуумі на вироби машинобудування та інших галузей, вона є промислово здатною, ефективною при використанні - вона дозволяє забезпечити підвищення продуктивності загального технологічного процесу, забезпечити зручність та безпеку обслуговуючого персоналу, можливість виробництва цієї системи дозволяє поширити асортимент транспортних засобів для оснастки вакуумних камер вакуумних установок. Джерела інформації: 1. Патент Російської Федерації на винахід № 2143958, МПК В21С27/00, опубл. 01.10.2000. 2. Патент України на винахід № 47488, МПК B65D5/02, опубл. 15.07.2002, бюл. № 7. 3. Патент України на корисну модель № 82693, МПК B65D5/02, опубл. 12.08.2013, бюл. № 15 - прототип. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Транспортна система завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері, яка містить корпус вакуумної камери з в'їзно-виїзним торцем та дверцями, дві контейнерні касети з їх торцевими ребрами, притискними елементами та елементами для переміщення по рейкових шляхах, рейкові шляхи, яка відрізняється тим, що у корпусі вакуумної камери закріплені внутрішні бокові рейкові шляхи, які розташовані на протилежних бокових частинах корпусу вакуумної камери симетрично один до одного, а також внутрішні нижні рейкові шляхи у нижній частині корпусу вакуумної камери, при цьому внутрішні бокові рейкові шляхи та внутрішні нижні рейкові шляхи розташовані паралельно центральній осі корпусу вакуумної камери, і на зовнішніх рейкових шляхах, які розташовані поза корпусом вакуумної камери, встановлені пристрої у вигляді платформ з можливістю їх переміщення по зовнішніх рейкових шляхах двох контейнерних касет, крім того у верхній частині кожної платформи закріплений верхній з'єднуючий рейковий елемент, а у нижній частині кожної платформи закріплений нижній з'єднуючий рейковий елемент, при цьому для забезпечення кінцевої зупинки кожної з контейнерних касет на кожному верхньому з'єднуючому рейковому елементі розташований обмежувач переміщення. 2. Транспортна система за п. 1, яка відрізняється тим, що каркас кожної платформи виконаний з металевих елементів, що з'єднані з нижньою металевою рамною основою, а на протилежних 6 UA 98019 U 5 утворюючих сторонах рамної основи кожної платформи закріплені коліщата для її переміщення по зовнішніх рейкових шляхах. 3. Транспортна система за п. 1 або за п. 2, яка відрізняється тим, що кожна платформа встановлена щонайменше на двох зовнішніх рейкових шляхах для транспортування відповідної контейнерної касети. 4. Транспортна система за п. 1, яка відрізняється тим, що на обичайці кожної контейнерної касети встановлені коліщата або виконані будь-які інші пристосування для переміщення контейнерної касети по внутрішнім боковим та нижнім рейковим шляхам і по верхньому та нижньому з'єднуючим рейковим елементам. 7 UA 98019 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюMedianyi Vasyl Ulianovych

Автори російськоюМедяный Василий Ульянович

МПК / Мітки

МПК: B65D 5/02

Мітки: неї, камеру, вакуумний, розвантаження, нанесенні, металевого, методом, транспортна, система, матеріалу, іонно-плазмовим, покриттів, камери, завантаження, вакуумну

Код посилання

<a href="https://ua.patents.su/10-98019-transportna-sistema-zavantazhennya-u-vakuumnu-kameru-ta-rozvantazhennya-iz-ne-metalevogo-materialu-pri-nanesenni-pokrittiv-ionno-plazmovim-metodom-u-vakuumnijj-kameri.html" target="_blank" rel="follow" title="База патентів України">Транспортна система завантаження у вакуумну камеру та розвантаження із неї металевого матеріалу при нанесенні покриттів іонно-плазмовим методом у вакуумній камері</a>

Попередній патент: Спосіб виготовлення біметалів контактним точковим зварюванням

Наступний патент: Спосіб запобігання утворенню медикаментозного аерозолю

Випадковий патент: Спосіб дослідження зору та пристрій для його здійснення