Спосіб змащення технологічного інструменту для волочіння профілю та труб та система для його здійснення

Номер патенту: 101031

Опубліковано: 25.02.2013

Автори: Діхтяренко Микола Григорович, Красножонов Микола Анатолійович

Формула / Реферат

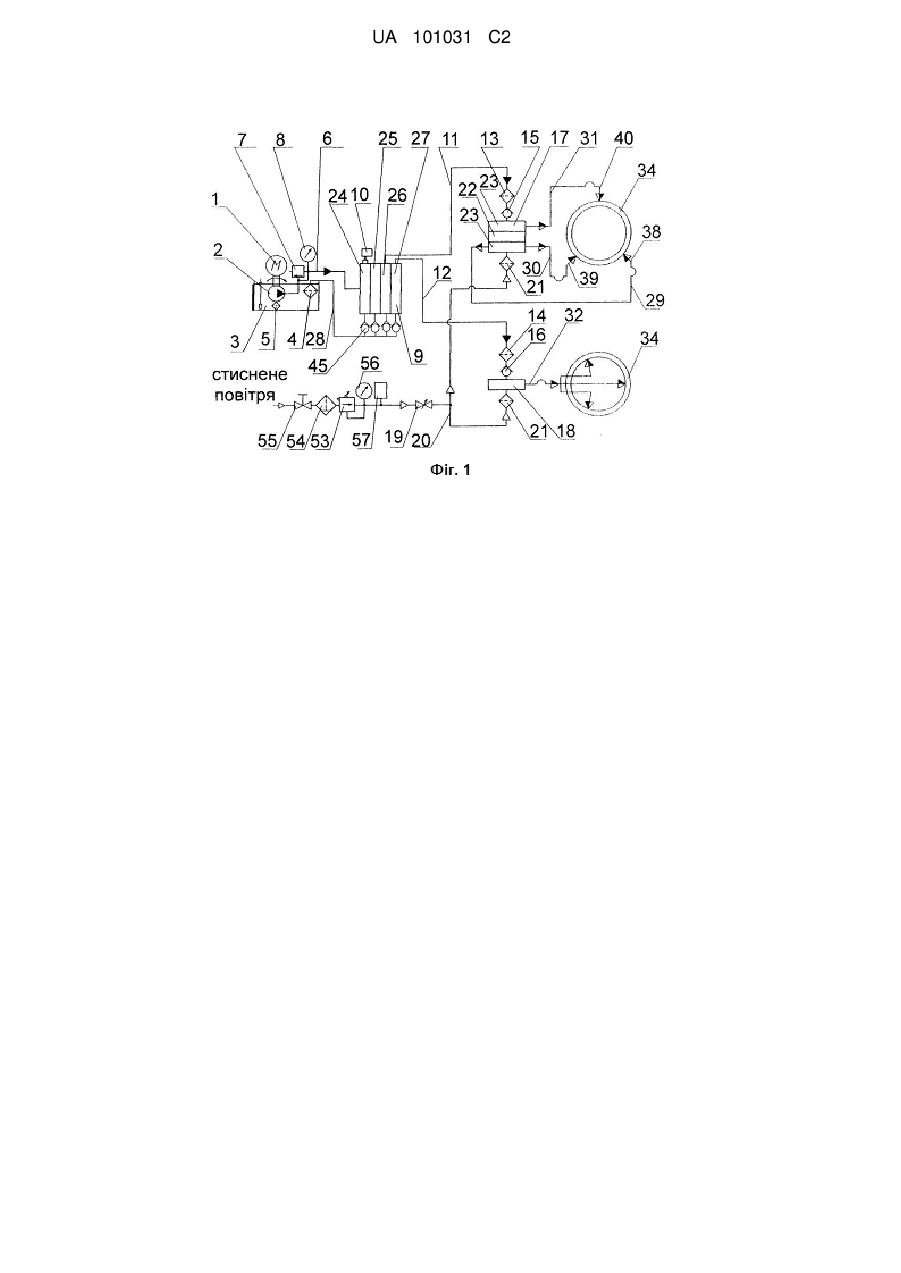

1 .Спосіб змащення технологічного інструменту для волочіння профілю та труб, в якому виконують змащення заготовок та робочих зон технологічного інструменту пристроїв деформування з керуванням обсягів та зон змащення, який відрізняється тим, що змащення робочих зон технологічного інструменту та заготовок виконують мастильною плівкою, для чого подають насосом мастильний матеріал під тиском, дозують та розподіляють його в секціях різної продуктивності послідовного живильника, подають мастильний матеріал з урахуванням необхідного обсягу з секції живильника відповідної продуктивності у генератори, в яких генерують мастильну плівку, подають її через дюзи, встановлені в робочій зоні технологічного інструменту, та розподіляють безперервну мастильну плівку в необхідних обсягах на ділянки поверхні заготовки, що в даний момент підлягають деформуванню, і в робочу зону технологічного інструменту, та вилучають надлишки мастильного матеріалу.

2. Спосіб змащення за п. 1, який відрізняється тим, що надлишки мастильного матеріалу з готової деталі вилучають змивною рідиною у камері, закріпленій на виході готової деталі, збирають у піддон та подають через фільтр у бак відходів.

3. Спосіб змащення за п. 1, який відрізняється тим, що надлишки мастильного матеріалу з технологічного інструменту та послідовного живильника збирають у піддон та подають через заливний фільтр у бак для мастильного матеріалу.

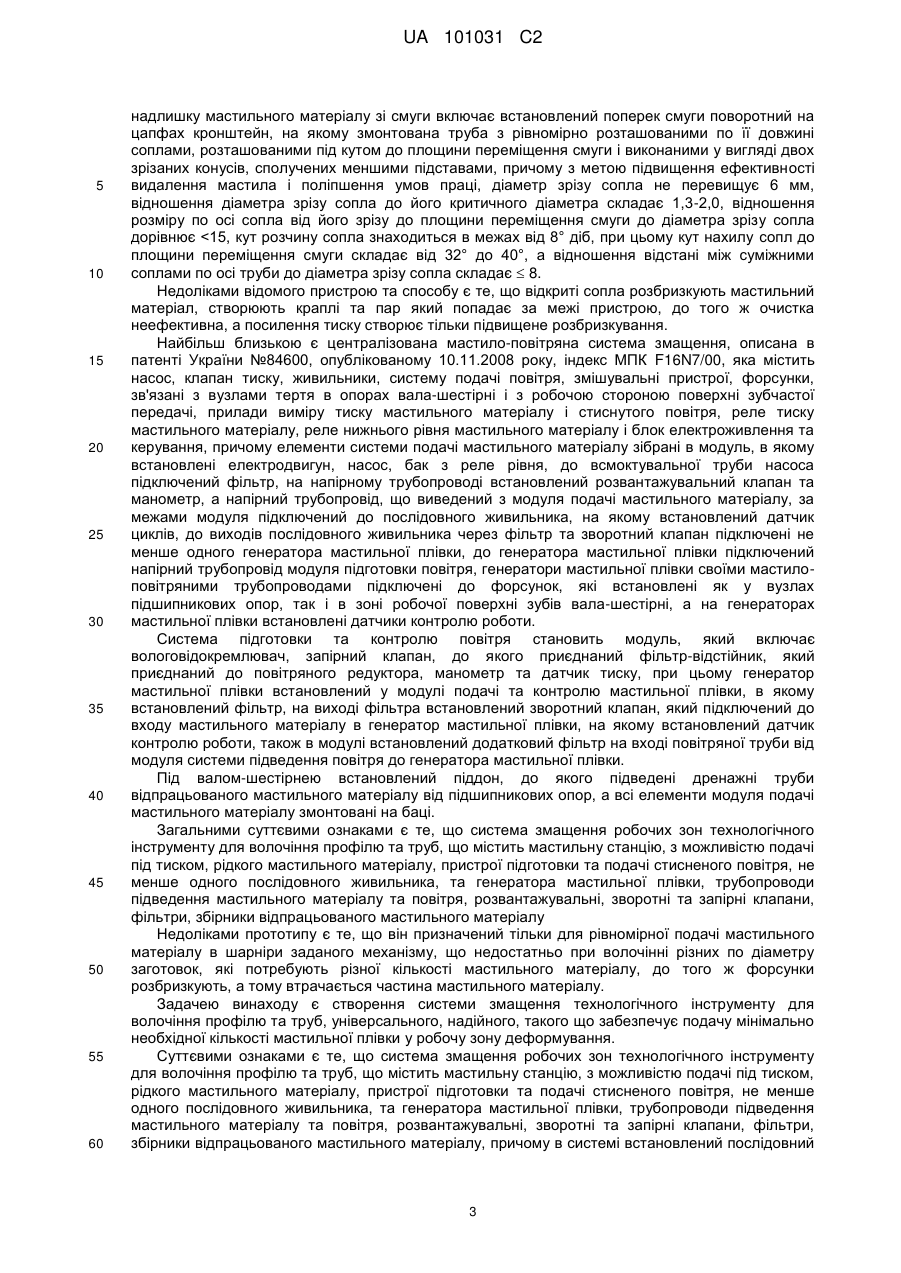

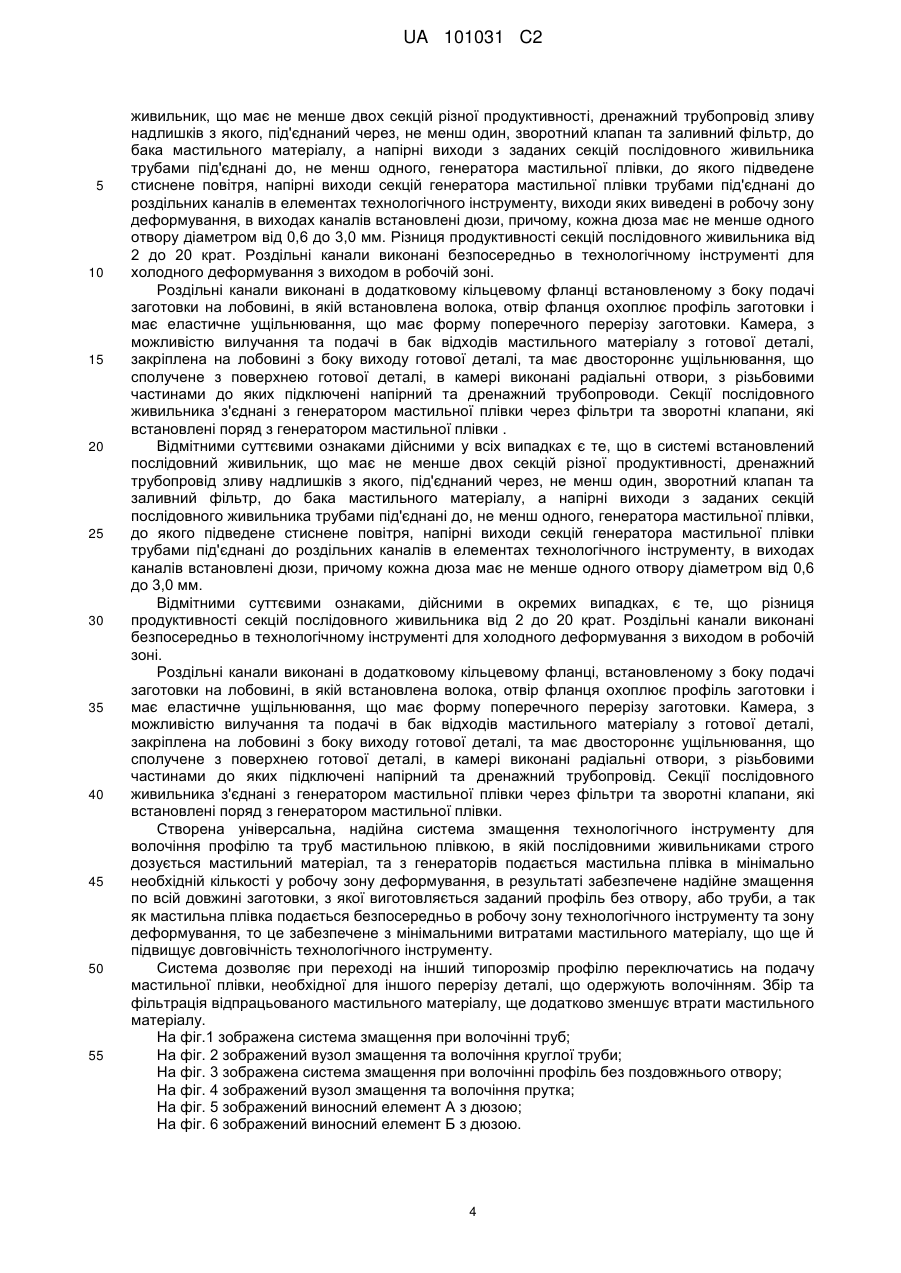

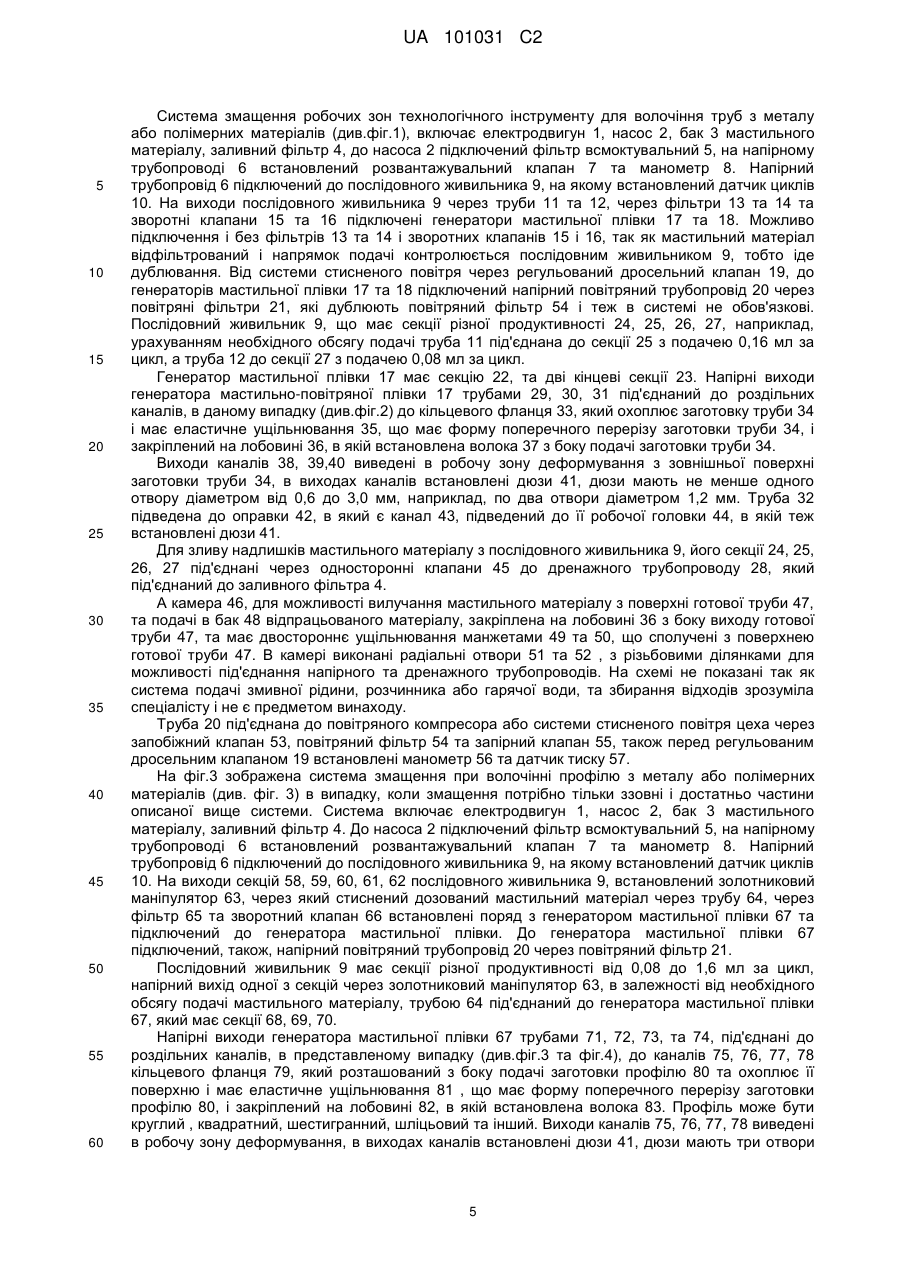

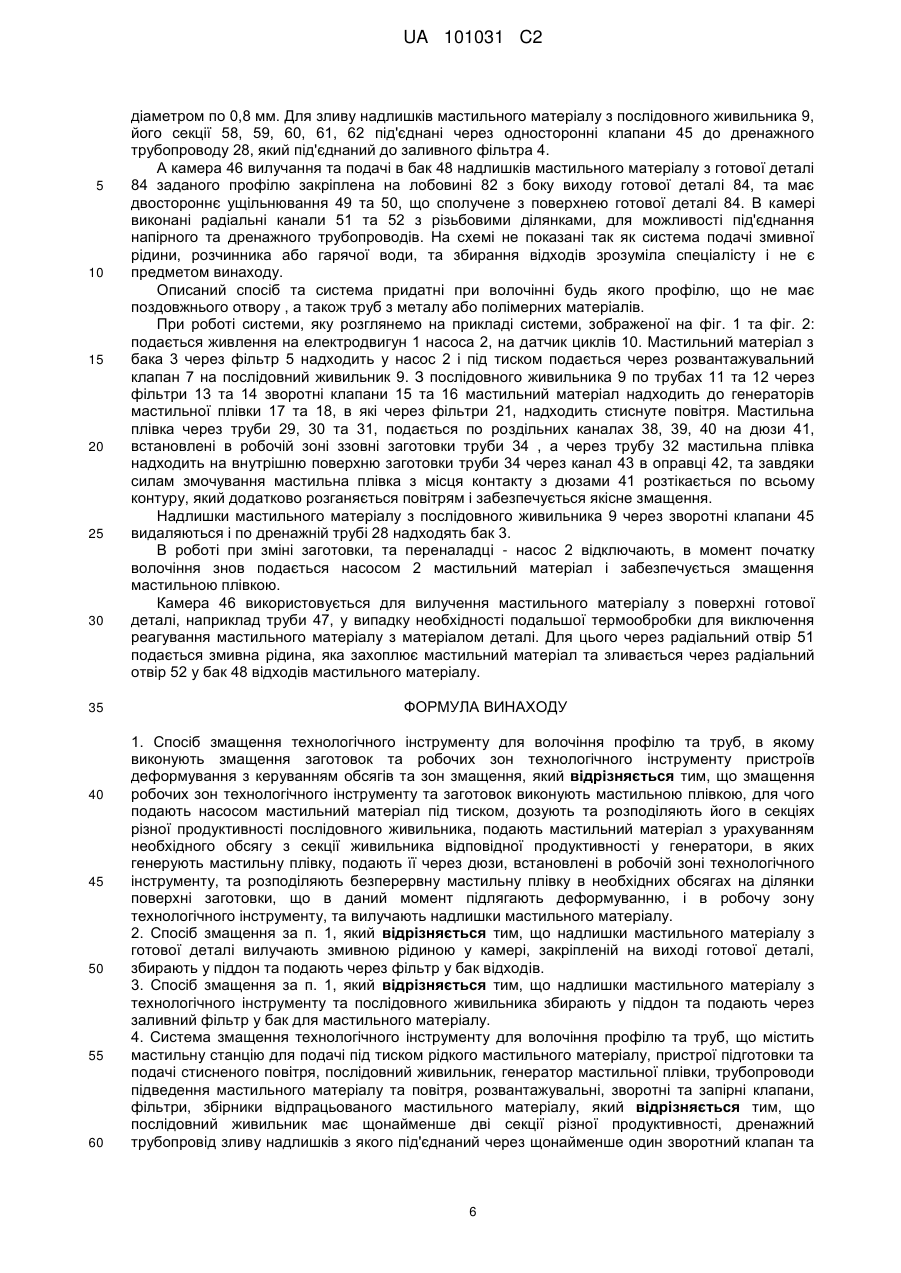

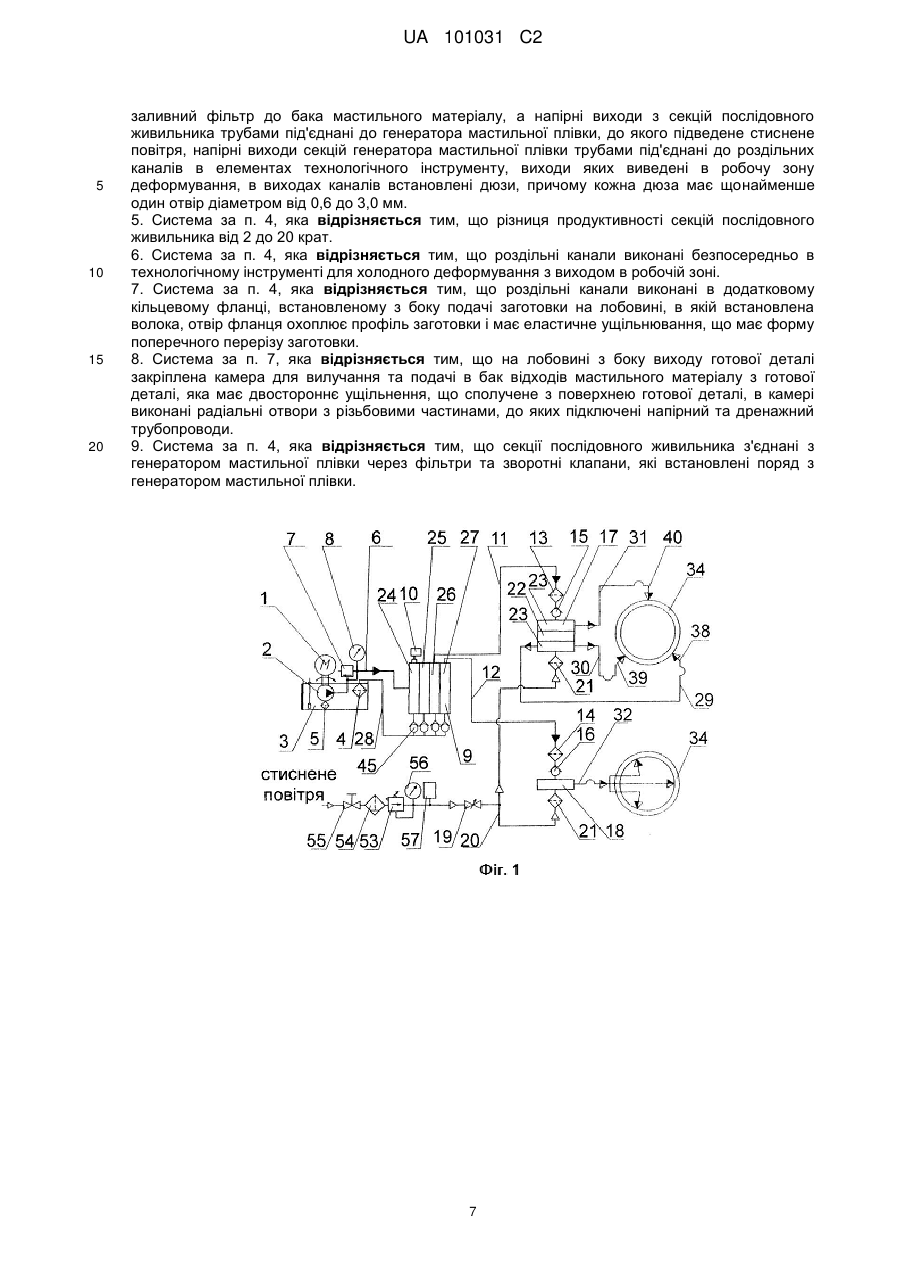

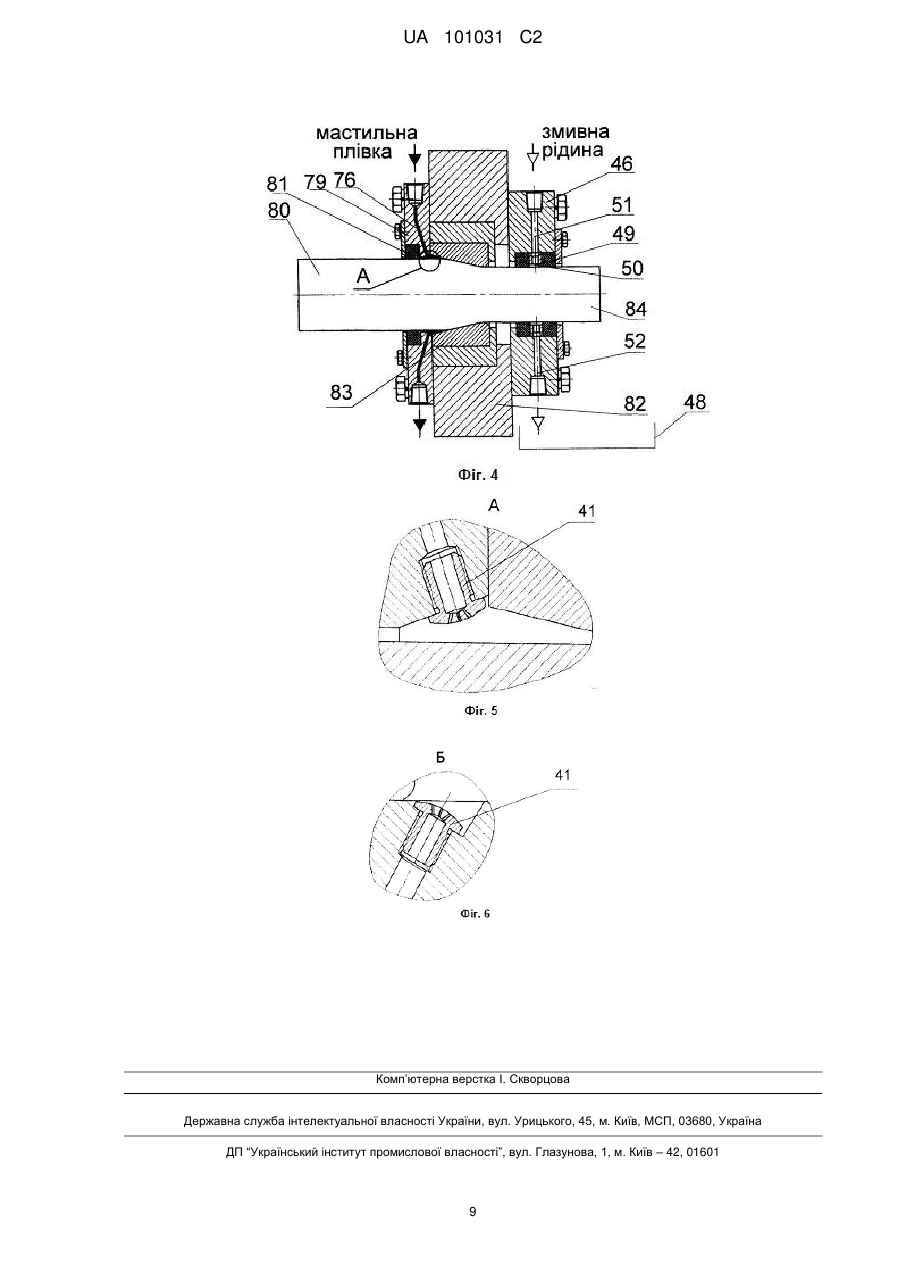

4. Система змащення технологічного інструменту для волочіння профілю та труб, що містить мастильну станцію для подачі під тиском рідкого мастильного матеріалу, пристрої підготовки та подачі стисненого повітря, послідовний живильник, генератор мастильної плівки, трубопроводи підведення мастильного матеріалу та повітря, розвантажувальні, зворотні та запірні клапани, фільтри, збірники відпрацьованого мастильного матеріалу, який відрізняється тим, що послідовний живильник має щонайменше дві секції різної продуктивності, дренажний трубопровід зливу надлишків з якого під'єднаний через щонайменше один зворотний клапан та заливний фільтр до бака мастильного матеріалу, а напірні виходи з секцій послідовного живильника трубами під'єднані до генератора мастильної плівки, до якого підведене стиснене повітря, напірні виходи секцій генератора мастильної плівки трубами під'єднані до роздільних каналів в елементах технологічного інструменту, виходи яких виведені в робочу зону деформування, в виходах каналів встановлені дюзи, причому кожна дюза має щонайменше один отвір діаметром від 0,6 до 3,0 мм.

5. Система за п. 4, яка відрізняється тим, що різниця продуктивності секцій послідовного живильника від 2 до 20 крат.

6. Система за п. 4, яка відрізняється тим, що роздільні канали виконані безпосередньо в технологічному інструменті для холодного деформування з виходом в робочій зоні.

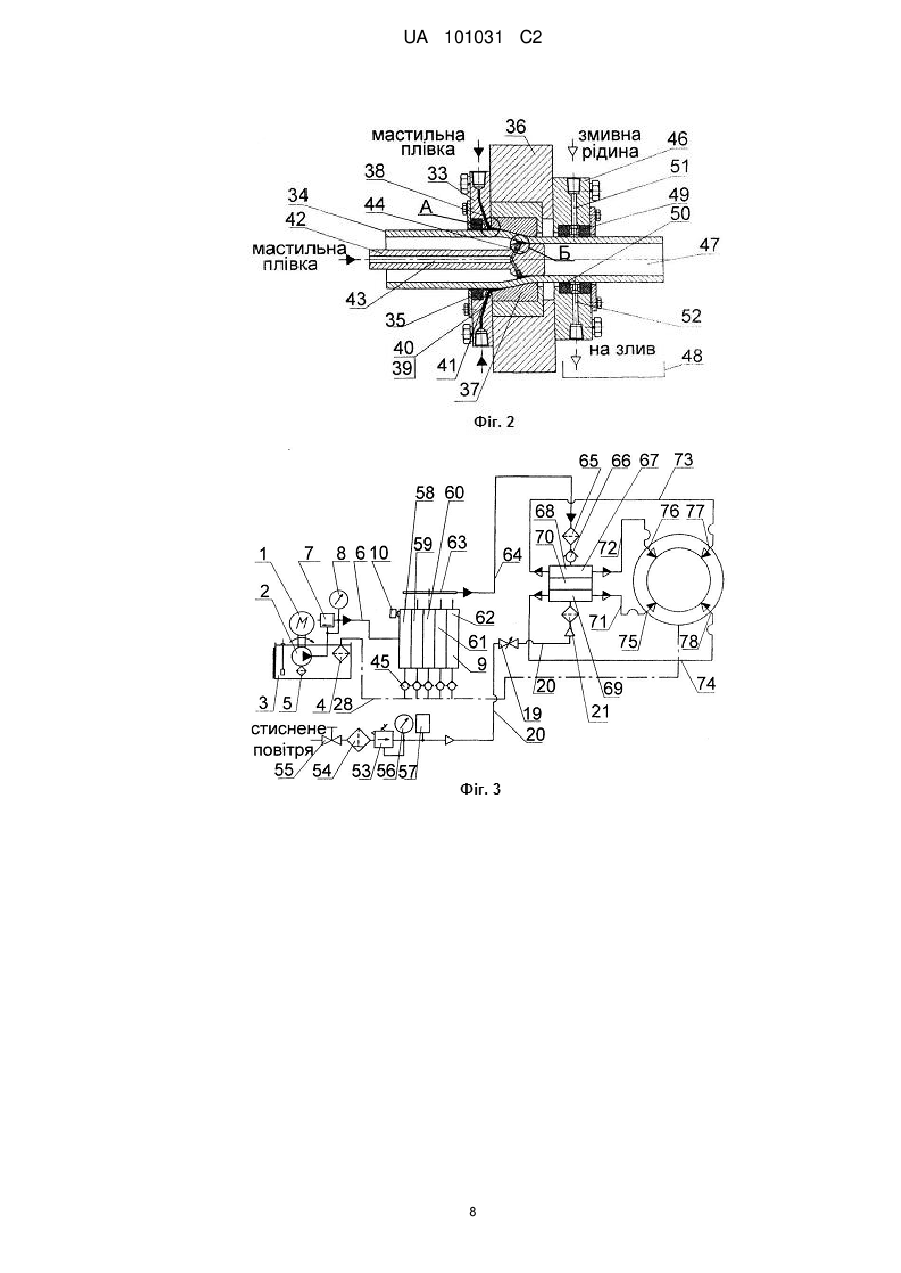

7. Система за п. 4, яка відрізняється тим, що роздільні канали виконані в додатковому кільцевому фланці, встановленому з боку подачі заготовки на лобовині, в якій встановлена волока, отвір фланця охоплює профіль заготовки і має еластичне ущільнювання, що має форму поперечного перерізу заготовки.

8. Система за п. 7, яка відрізняється тим, що на лобовині з боку виходу готової деталі закріплена камера для вилучання та подачі в бак відходів мастильного матеріалу з готової деталі, яка має двостороннє ущільнення, що сполучене з поверхнею готової деталі, в камері виконані радіальні отвори з різьбовими частинами, до яких підключені напірний та дренажний трубопроводи.

9. Система за п. 4, яка відрізняється тим, що секції послідовного живильника з'єднані з генератором мастильної плівки через фільтри та зворотні клапани, які встановлені поряд з генератором мастильної плівки.

Текст

Реферат: Винахід належить до металообробки, особливо до змащення при холодному деформуванні заготовок з металу або полімерних матеріалів, при виготовленні волочінням прутків, труб, дроту, штаби та іншого профілю. Спосіб змащення технологічного інструменту для волочіння профілю та труб виконують мастильною плівкою, для чого подають насосом мастильний матеріал під тиском, дозують та розподіляють його в секціях різної продуктивності послідовного живильника, подають мастильний матеріал з урахуванням необхідного обсягу з секції живильника відповідної продуктивності у генератори, в яких генерують мастильну плівку, подають її через дюзи, встановлені в робочій зоні технологічного інструменту, та розподіляють безперервну мастильну плівку в необхідних обсягах на ділянки поверхні заготовки, що в даний момент підлягають деформуванню, і в робочу зону технологічного інструменту, та вилучають надлишки мастильного матеріалу. Заявлена також система змащення технологічного інструменту для волочіння профілю та труб. Технічним результатом групи винаходів є надійне змащення з мінімальними витратами та втратами мастильного матеріалу, а також забезпечення довговічності технологічного інструменту. UA 101031 C2 (12) UA 101031 C2 UA 101031 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металообробки, особливо до змащення при холодному деформуванні заготовок з металу або полімерних матеріалів, при виготовленні волочінням прутків, труб, дроту, штаби та іншого профілю. Відомий патент України №17652, у якому описаний пристрій для подачі сухого змащення в гільзу, що містить опору для гільзи, бункер зі змащенням, дозатор і систему подачі змащення повітрям, система подачі змащення повітрям виконана у вигляді з'єднаного з дозатором і розділеного сполученого з порожниною дозатора каналом на дві частини трубопроводу, у якого звернений до постелі для гільзи торець мас опорну головку, а протилежний - отвору з регульованим прохідним перерізом, відцентрового вентилятора і розташованого з іншої сторони постелі для гільзи, оснащеного пиловловлювачем і керованою дросельною заслінкою трубопроводу, один кінець якого має співвісно розташовану з попередньою опорну головку, а інший - з'єднаний з усмоктувальним отвором відцентрового вентилятора, при цьому дозатор має отвори з регульованим прохідним перерізом. Технічним результатом від використання пропонованого пристрою є рівномірне нанесення змащення на внутрішню поверхню гільзи, завдяки подачі її усмоктувальним потоком повітря. Недоліками є те, що пристрій пристосований лише для твердого порошкового змащення, та при такому змащенні високий розхід матеріалу, а безпосередньо у зону деформації не гарантоване попадання достатньої кількості змащувального матеріалу, так як в зоні деформації відсутня щілина між заготовкою та технологічним інструментом, для усмоктування порошку повітрям . Відомий патент України №79432 з пріоритетом 11.06.2002, формула опублікована 25.06.2007 року в бюл. № 9, в якому описаний спосіб змащування валків, наприклад, в осередку деформації, у прокатних клітях для прокатки стрічки за допомогою масляно-водної дисперсії при додержанні заданих характеристик суміші та об'ємної витрати дисперсії, причому визначені кількості води і масла змішують у міксері до одержання однорідної дисперсії, яку потім подають в залежності від зміни ширини розпилення до різних зон розпилення , у кожній зоні розпилення, яка відповідає ширині смуги розпилення, розташований принаймні один ряд форсунок, яким керують, відповідно, за допомогою принаймні одного перемикального клапана, причому загальну кількість дисперсії на одну зону розпилення подають тільки через один перемикальний клапан, і кожний ряд форсунок розраховують так, що загальне число отворів форсунок при відкритому перемикальному клапані забезпечує завжди однакову витрату дисперсії і, тим самим, умови змішування у міксері залишають незмінними для випадку використання кожної зони розпилення. У міру збільшення ширини окремих зон розпилення додатково збільшують частку масла у дисперсії, наприклад, з 0,25 % до 0,40 %. Кут розкриття отворів форсунок і/або їх число, і/або відстань між ними встановлюють для кожного ряду форсунок в залежності від ширини смуги розпилення. Форсунковий пристрій для змащування валків, наприклад в осередку деформації, у прокатних клітях для прокатки стрічки для здійснення способу за одним з попередніх пунктів, число форсунок розпилення, необхідне для заданої об'ємної витрати дисперсії що розпилюється, розташовано в окремому ряду форсунок, який зв'язаний принаймні з одним керованим перемикальним клапаном , при цьому кожний ряд форсунок розрахований так, що загальне число отворів його форсунок створює однакову об'ємну витрату. Ряди форсунок розташовані у форсунковому колекторі приблизно на однаковій відстані паралельно до валків або осередку деформації прокатної кліті. До перемикальних клапанів приєднаний єдиний міксер з відповідними подавальними лініями для води і масла, а також з розташованими у приєднаних лініях насосами-дозаторами і витратомірами. Загальними суттєвими ознаками, є те що виконується змащення технологічного інструменту для виготовлення деформуванням профілю, виконується змащення заготовок та робочих зон інструменту пристроїв деформування, з керуванням обсягів та зон змащення. Недоліками, є велика витрата мастильного матеріалу при відсутності гарантованої доставки його безпосередньо в зону деформації, так як мастильний матеріал наноситься розпиленням, при якому велика його частина попадає в повітря або в піддон мимо валків. Задачею винаходу є надійне змащення з мінімальними витратами та втратами мастильного матеріалу, та забезпечення довговічності технологічного інструменту. Суттєвими ознаками способу є те, що змащення технологічного інструменту для виготовлення деформуванням профілю, особливо волочіння профілю та труб, в якому виконується змащення заготовок, та робочих зон технологічного інструменту пристроїв деформування, з керуванням обсягів та зон змащення, причому змащення робочих зон 1 UA 101031 C2 5 10 15 20 25 30 35 40 45 50 55 60 технологічного інструменту та заготовок виконують мастильною плівкою, для чого подають насосом мастильний матеріал під тиском, дозують та розподіляють його в секціях послідовного живильника та подають мастильний матеріал у генератори, в яких генерують мастильну плівку і подають через дюзи, встановлені в робочий зоні технологічного інструменту, та розподіляють безперервну мастильну плівку в мінімально необхідних дозованих обсягах на ділянки поверхні заготовки, що в даний момент підлягають деформуванню, і в робочу зону технологічного інструменту, та вилучають надлишки мастильного матеріалу. Надлишки мастильного матеріалу з готової деталі вилучають змивною рідиною у камері, закріпленій на виході готової деталі, збирають у піддон, та подають через фільтр у бак відходів. Надлишки мастильного матеріалу з технологічного інструменту та послідовного живильника збирають у піддон та подають через заливний фільтр у бак для мастильного матеріалу. При переході на протягування заготовки з іншим поперечним перерізом, обсяг подачі мастильного матеріалу для створення мастильної плівки регулюють переключенням послідовного живильника на подачу мастильного матеріалу з секції з іншою продуктивністю, надлишки мастила з послідовного живильника дренажними трубами через зворотні клапани та заливний фільтр подають в бак мастильного матеріалу. Відмітними суттєвими ознаками, дійсними у всіх випадках, є те, що змащення робочих зон технологічного інструменту та заготовок виконують мастильною плівкою, для чого подають насосом мастильний матеріал під тиском, дозують та розподіляють його в секціях послідовного живильника та подають мастильний матеріал у генератори, в яких генерують мастильну плівку і подають через дюзи, встановлені в робочий зоні технологічного інструменту, та розподіляють безперервну мастильну плівку в мінімально необхідних дозованих обсягах на ділянки поверхні заготовки, що в даний момент підлягають деформуванню, і в робочу зону технологічного інструменту, та вилучають надлишки мастильного матеріалу. Відмітними суттєвими ознаками, дійсними в окремих випадках, є те, що надлишки мастильного матеріалу з готової деталі вилучають змивною рідиною у камері, закріпленій на виході готової деталі, збирають у піддон та подають через фільтр у бак відходів. Надлишки мастильного матеріалу з технологічного інструменту та послідовного живильника збирають у піддон та подають через заливний фільтр у бак для мастильного матеріалу. При переході на протягування заготовки з іншим поперечним перерізом, обсяг подачі мастильного матеріалу для створення мастильної плівки регулюють переключенням послідовного живильника на подачу мастильного матеріалу з секції з іншою продуктивністю, надлишки мастила з послідовного живильника дренажними трубами через зворотні клапани та заливний фільтр подають в бак мастильного матеріалу. Завдяки використанню описаного способу забезпечене надійне змащення по всій довжині заготовки з якої виготовляється заданий профіль, як без поздовжнього отвору, так і труби, а так як мастильна плівка подається безпосередньо в робочу зону технологічного інструменту та зону деформування, то це забезпечене з мінімальними витратами та втратами мастильного матеріалу, що ще й підвищує довговічність технологічного інструменту. Відомий патент Російської Федерації 2238159, опублікований 20.11.2003 p., індекс МПК В21В45/02, в якому описаний пристрій для нанесення мастила на внутрішню і зовнішню поверхні кінця труби, що містить раму з напрямними, механізм затиску труби, рухливу каретку, встановлену в напрямних рами і бачок з мастилом, перемішувач із приводом і засіб, що змащує, із приводом, причому каретка оснащена встановленою з можливістю вертикального переміщення стійкою для закріплення бачка з мастилом і шарнірно зв'язаним з нею за допомогою важелів і тяги розташованим на каретці гвинтовим приводом, привід перемішувача і привід, що змащує засоби, виконані у вигляді встановленої на стійці і з'єднаної з бачком шестеренної кліті з приводом, вали зубчастих коліс якої розташовані усередині бачка зі змащенням, при цьому перемішувач виконаний у вигляді встановлених по периметру бачка з мастилом на валах зубчастих коліс шестеренної кліті йоржів, а засіб, що змазує, виконано у вигляді двох щіток з еластичними елементами, встановлених на валах зубчастих коліс шестеренної кліті з можливістю контакту один з одним при обертанні. Недоліками є, громіздкість пристрою, який знаходиться в зоні деформування, а також високі витрати змащувального матеріалу, можливість змащувати консистентним мастильним матеріалом тільки кінець труби до початку процесу, що призводить до нерівномірного покриття, та налипання бруду і погіршення чистоти поверхні після волочіння, ще й за рахунок напівсухого тертя, так як при довжині заготовок порядку 6 метрів, кількості змащувального матеріалу нанесеного на кінець труби недостатньо. Відомий патент України №1789, опублікований як авторське свідоцтво бувшого СРСР №1611482 07.12.90р, індекс МПК В21В45/02, B65G45/00, в якому пристрій для видалення 2 UA 101031 C2 5 10 15 20 25 30 35 40 45 50 55 60 надлишку мастильного матеріалу зі смуги включає встановлений поперек смуги поворотний на цапфах кронштейн, на якому змонтована труба з рівномірно розташованими по її довжині соплами, розташованими під кутом до площини переміщення смуги і виконаними у вигляді двох зрізаних конусів, сполучених меншими підставами, причому з метою підвищення ефективності видалення мастила і поліпшення умов праці, діаметр зрізу сопла не перевищує 6 мм, відношення діаметра зрізу сопла до його критичного діаметра складає 1,3-2,0, відношення розміру по осі сопла від його зрізу до площини переміщення смуги до діаметра зрізу сопла дорівнює

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for lubrication of processing tool for profile and tube drawing and system for its realization

Автори англійськоюDikhtiarenko Mykola Hryhorovych, Krasnozhonov Mykola Anatoliiovych

Назва патенту російськоюСпособ смазки технологического инструмента для волочения профиля и труб и система для его осуществления

Автори російськоюДихтяренко Николай Григорьевич, Красножонов Николай Анатольевич

МПК / Мітки

Мітки: здійснення, система, труб, технологічного, профілю, змащення, спосіб, волочіння, інструменту

Код посилання

<a href="https://ua.patents.su/11-101031-sposib-zmashhennya-tekhnologichnogo-instrumentu-dlya-volochinnya-profilyu-ta-trub-ta-sistema-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб змащення технологічного інструменту для волочіння профілю та труб та система для його здійснення</a>

Попередній патент: Дробильний пристрій і спосіб введення його в дію

Наступний патент: Спосіб одержання та обробки перед спалюванням водовугільного палива

Випадковий патент: Спосіб визначення пружно-деформованого стану нижньої щелепи при жувальному навантаженні