Централізована мастилоповітряна система змащення

Номер патенту: 84600

Опубліковано: 10.11.2008

Автори: Ганькевич Борис Анатолійович, Красножонов Микола Анатолійович, Діхтяренко Микола Григорович

Формула / Реферат

1. Централізована мастилоповітряна система змащення, що містить насос, клапан тиску, живильники, систему подачі повітря, змішувальні пристрої, форсунки, зв'язані з вузлами тертя в опорах вала-шестірні і з робочою стороною поверхні зубчастої передачі, прилади виміру тиску мастильного матеріалу і стиснутого повітря, реле тиску мастильного матеріалу, реле нижнього рівня мастильного матеріалу і блок електроживлення та керування, яка відрізняється тим, що елементи системи подачі мастильного матеріалу зібрані в модуль, в якому встановлені електродвигун, насос, бак з реле рівня, до всмоктувальної труби насоса підключений фільтр, на напірному трубопроводі встановлений розвантажувальний клапан та манометр, а напірний трубопровід, що виведений з модуля подачі мастильного матеріалу, за межами модуля підключений до послідовного живильника, на якому встановлений датчик циклів, до виходів послідовного живильника через фільтр та зворотний клапан підключені не менше одного генератора мастильної плівки, до генератора мастильної плівки підключений напірний трубопровід модуля підготовки повітря, генератори мастильної плівки своїми мастилоповітряними трубопроводами підключені до форсунок, які встановлені як у вузлах підшипникових опор, так і в зоні робочої поверхні зубів вала-шестірні, а на генераторах мастильної плівки встановлені датчики контролю роботи.

2. Система за п. 1, яка відрізняється тим, що система підготовки та контролю повітря становить модуль, який включає вологовідокремлювач, запірний клапан, до якого приєднаний фільтр-відстійник, який приєднаний до повітряного редуктора, манометр та датчик тиску, при цьому генератор мастильної плівки встановлений у модулі подачі та контролю мастильної плівки, в якому встановлений фільтр, на виході фільтра встановлений зворотний клапан, який підключений до входу мастильного матеріалу в генератор мастильної плівки, на якому встановлений датчик контролю роботи, також в модулі встановлений додатковий фільтр на вході повітряної труби від модуля системи підведення повітря до генератора мастильної плівки.

3. Система за п. 1, яка відрізняється тим, що під валом-шестірнею встановлений піддон, до якого підведені дренажні труби відпрацьованого мастильного матеріалу від підшипникових опор, а всі елементи модуля подачі мастильного матеріалу змонтовані на баці.

Текст

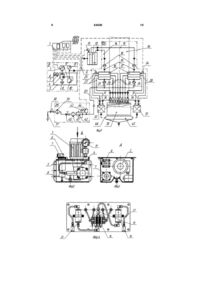

1. Централізована мастилоповітряна система змащення, що містить насос, клапан тиску, живильники, систему подачі повітря, змішувальні пристрої, форсунки, зв'язані з вузлами тертя в опорах вала-шестірні і з робочою стороною поверхні зубчастої передачі, прилади виміру тиску мастильного матеріалу і стиснутого повітря, реле тиску мастильного матеріалу, реле нижнього рівня мастильного матеріалу і блок електроживлення та керування, яка відрізняється тим, що елементи системи подачі мастильного матеріалу зібрані в модуль, в якому встановлені електродвигун, насос, бак з реле рівня, до всмоктувальної труби насоса підключений фільтр, на напірному тр убопроводі встановлений розвантажувальний клапан та манометр, а напірний трубопровід, що виведений з модуля подачі мастильного матеріалу, за межами модуля підключений до послідовного жи C2 2 (11) 1 3 84600 тор тиску, і з вузлами тертя через нагнітальні магістралі, блоки керування системою. Система має контур, що включає додаткові прогресивні розподільники і клапан переключення, при цьому вхід контуру з'єднаний з напірною магістраллю, а вихід через клапан переключення - з нагнітальною магістраллю. Магістраль стиснутого повітря включає мультиплікатор, зв'язаний зі стабілізатором тиску. Спільними суттєвими ознаками, є те що централізована система змащення містить насос, розподільники, встановлені в напірній магістралі насоса, змішувальні пристрої мастило-повітря, з'єднані з прогресивними розподільниками магістраллю стиснутого повітря, стабілізатор тиску, блоки керування системою, клапани. Недоліками відомого пристрою є те, що він має підвищені габарити так як основою його роботи являється використання додаткових ємностей у живильниках, що додатково з прогресивними розподільниками ускладнює систему як подачи мастильного матеріалу, та й управління, до того ж управління ведется по непрямим ознакам роботи, а контроль безпосередньо подачи мастильного матеріалу у точки змащення відсутній, що знижує ефективність змащення та необгрунтоване підвищує витрати мастильного матеріалу. Найбільш близькою з відомих є описана у [патенті України №50866, централізована регульована імпульсна система змащення "мастило повітря", що був опублікований 15.11.2002 р., клас МПК F16N7/00, F16N29/00]. Централізована регульована імпульсна система змащення "мастилоповітря" містить насос, клапан тиску, імпульсні живильники, змішувальні пристрої з трьома каналами, з яких два вхідних канали й один вихідний канал для мастилоповітряної плівки, що через мастилоповітряні магістралі і блоки форсунок зв'язані з вузлами тертя в опорах кочення привідного вала-шестерні і робочою стороною поверхні зуба вінцевої шестерні, прилади виміру тиску олії і стиснутого повітря, реле тиску, реле нижнього рівня мастила і блок керування. Клапан тиску виконаний у ви гляді акумуляторного регульованого розвантажувального клапана, а насос - одновідвідним чи багатовідвідним багатоходовим плунжерним послідовної дії з електроприводом. Система виконана з можливістю збільшення тривалості мастильного циклу при встановленні в системі додаткових імпульсних живильників. Імпульсні живильники виконані з можливістю перезаряджання після скидання тиску акумуляторним регульованим розвантажувальним клапаном під час роботи насоса перед його зупинкою. Система виконана з можливістю подачі у вузли тертя дози чистого свіжого мастила у вигляді великодисперсних крапель безупинно, у достатній кількості і необхідної в'язкості для підтримки стійкого гідродинамічного тертя. Загальними суттєвими ознаками є те, що централізована мастилоповітряна система змащення містить насос, клапан тиску, живильники, систему подачі повітря, змішувальні пристрої, форсунки зв'язані з вузлами тертя в опорах валушестерні і робочою стороною поверхні зубчастої передачі, прилади виміру тиску мастильного мате 4 ріала і стиснутого повітря, реле тиску мастильного матеріала, реле нижнього рівня мастильного матеріала і блок електроживлення та керування. Недоліками відомого пристрою є те, що він не забезпечує подачу якісної мастильної плівки, що знижує ефективність змащення та необгрунтовано підвищує витрати мастильного матеріала, великі витрати при змащенні вінцевого зубчастого колеса, відсутній збір відпрацьованого мастильного матеріала, що призводить до забруднення навколишнього середовища, а також недостатньо технологічна при серійному виготовленні та експлуатації. Метою винаходу є створення централізованої мастилоповітряної системи змащення якісною мастильною плівкою, яка транспортується повітрям, підшипникових опор, та зубчасти х зачеплень, більш технологічної у виго товленні, та більш економічної та зручної в експлуатації, ніж існуючі системи, з додерження екологічних норм. Суттєвими ознаками централізованої мастилоповітряної системи змащення є те що, централізована мастилоповітряна система змащення містить насос, клапан тиску, живильники, систему подачі повітря, змішувальні пристрої, форсунки зв'язані з вузлами тертя в опорах валу-шестерні і робочою стороною поверхні зубчастої передачі, прилади виміру тиску мастильного матеріала і стиснутого повітря, реле тиску мастильного матеріала, реле нижнього рівня мастильного матеріала і блок електроживлення та керування. Елементи системи подачі мастильного матеріала зібрані в модуль в якому встановлені електродвигун, насос, бак з реле рівня, до всмоктувальної труби насоса підключений фільтр всмоктувальний, на напірному трубопроводі встановлений розвантажувальний клапан та манометр, а напірний трубопровод, що виведений з модуля подачі мастильного матеріала, за межами модуля підключений до послідовного живильника на якому встановлений датчик циклів, до ви ходів послідовного живильника через фільтр та зворотний клапан підключені не менше одного генератора мастильної плівки, до генератора мастильної плівки підключений напірний трубопровід модуля підготовки повітря, генератори мастильної плівки своїми мастилоповітряними трубопроводами підключені до форсунок, які встановлені як в вузлах підшипникових опор, так і в зоні робочої поверхні зубів валу-шестерні, на генераторах мастильної плівки встановлені датчики контролю роботи. Система підготовки та контролю повітря зібрана в модуль, який включає вологовідокремлювач, запірний клапан до якого приєднаний фільтрвідстойник, приєднаний до повітряного редуктора, манометр та датчик тиску, а генератор мастильної плівки зібраний у модуль подачі та контролю мастильної плівки, в якому встановлений фільтр, на виході фільтра встановлений зворотний клапан і підключений на вхід мастильного матеріала в генератор мастильної плівки на якому встановлений датчик контролю роботи, також в модулі встановлений додатковий фільтр на вході повітряної труби від модуля системи підведення повітря до генератора мастильної плівки. 5 84600 Під валом-шестернею встановлений піддон до якого підведені дренажні труби відпрацьованого мастильного матеріала від підшипникових опор, а всі елементи модуля подачі мастильного матеріала змонтовані на баку. На відміну від прототипу, достатнім у всіх випадках є те, що елементи системи подачі мастильного матеріала зібрані в модуль в якому встановлені електродвигун, насос, бак з реле рівня, до всмоктувальної труби насоса підключений фільтр всмоктувальний, на напірному трубопроводі встановлений розвантажувальний клапан та манометр, а напірний трубопровод, що виведений з модуля подачі мастильного матеріала, за межами модуля підключений до послідовного живильника на якому встановлений датчик циклів, до ви ходів послідовного живильника через фільтр та зворотний клапан підключені не менше одного генератора мастильної плівки, до генератора мастильної плівки підключений напірний трубопровід модуля підготовки повітря, генератори мастильної плівки своїми мастилоповітряними трубопроводами підключені до форсунок, які встановлені як в вузлах підшипникових опор, так і в зоні робочої поверхні зубів валу-шестерні, на генераторах мастильної плівки встановлені датчики контролю роботи. Достатнім в окремих випадках є те, що система підготовки та контролю повітря зібрана в модуль, який включає вологовідокремлювач, запірний клапан до якого приєднаний фільтрвідстойник, приєднаний до повітряного редуктора, манометр та датчик тиску, а кожний генератор мастильної плівки зібран у модуль подачі та контролю мастильної плівки, в якому встановлений фільтр, на ви ході фільтра встановлений зворотний клапан і підключений на вхід мастильного матеріала в генератор мастильної плівки, на якому встановлений датчик контролю роботи, також в модулі встановлений додатковий фільтр на вході повітряної труби від модуля системи підведення повітря до генератора мастильної плівки. Під валомшестернею встановлений піддон до якого підведені дренажні труби відпрацьованого мастильного матеріала від підшипникових опор, а всі елементи модуля подачі мастильного матеріала змонтовані на бак. Централізована мастилоповітряна система змащення з представленими технічними рішеннями забезпечує: - безупинну подачу у підшипники та на робочу поверхню зубчастих зачеплень якісної мастильної плівки в мінімально необхідному об'ємі, так як метал підшипника змочується мастильним матеріалом і напряму, через місце контакту, потоком повітря мастильний матеріал з дюзи переганяється на внутрішню робочу поверхню кільця підшипника, або на робочу поверхню зуба, на відміну від прототипу в якому мастильний матеріал у вигляді крапель попадає не тільки на робочу поверхню, а ще й втрачається, забруднює зовнішнє середовище; - економічне змащення робочої поверхні валушестерні, який швидше робить повний оберт, і мастильну плівку треба тільки підновити, а не вінцевого колеса, яке має значно більший діаметр, і 6 доки змазана робоча поверхня, знов увійде у зчеплення, мастильна плівка вже втрачена; - блочно-модульні вузли технологічні у виготовленні, при монтажі та обслуговуванні, дозволяють легко трансформуватись під необхідні схеми; - збір відпрацьованого мастила виключає забруднення навколишнього середовища в роботі, а контроль за допомогою датчиків підвищує надійність та виключає можливість аварійного витікання мастильного матеріалу; - встановлення всмоктувального фільтру в модулі подачі мастила захищає систему змащення від забруднення та підвищує працездатність і ресурс; На Фіг.1 зображена схема централізованої мастилоповітряної системи змащення; На Фіг.2 зображений головний вид модуля подачі мастила; На Фіг.3 зображений вид зверху на модуль подачі мастила; На Фіг.4 зображений головний вид блока модуля подачі і контролю мастильної плівки; На Фіг.5 зображений вид зверху на блок модуля подачі і контролю мастильної плівки; На Фіг.6 зображений переріз генератора мастильної плівки; На Фіг.7 зображений модуль підготовки і контролю повітря. Централізована мастилоповітряна система змащення (див. Фіг.1), включає блок електроживлення та керування 1, модуль подачі мастильного матеріала 2 в якому встановлені електродвигун 3, насос 4, бак 5 з реле рівня 6, заливний фільтр 7, до насоса 4 підключений фільтр всмоктувальний 8, на напірному трубопроводі 9 встановлений розвантажувальний клапан 10 та манометр 11. Напірний трубопровод 9 виведений з модуля подачі мастильного матеріала 2 і за межами модуля підключений до послідовного живильника 12 на якому встановлений датчик циклів 13. Всі елементи модуля подачі мастильного матеріала змонтовані на баку 5. На ви ходи послідовного живильника 12 через труби 14 та 15, через фільтри 18 та зворотні клапани 19 підключені генератори мастильної плівки 16 та 17 . До генераторів мастильної плівки 16 та 17 які на схемі Фіг.1 включені в модуль подачі та контролю мастильної плівки 22 підключений напірний повітряний трубопровід 20 модуля підготовки повітря 21. Показана конструкція в якій кожний з генераторів мастильної плівки 16 та 17 встановлений в модулі 22 окремим блоком. Наприклад на Фіг.4 та Фіг.5 зображений генератор мастильної плівки 16 підключений до вихідної труби 14 послідовного живильника 12 через фільтр 18, на виході фільтру встановлений зворотний клапан 19, який вже підключений на вхід генератора мастильної плівки 16 на якому встановлені датчик 23 контролю роботи, також в модулі встановлений додатковий фільтр 25 перед входом повітряної труби 20 від модуля 21 системи підведення повітря до генератору мастилоповітряної плівки 16, який своїми мастилоповітряними трубопроводами 27 підключений до форсунок 31, які встановлені за межами модуля в вузлах підшипникової опори 32 та трубопроводами 7 84600 29 до форсунок 34 які встановлені на блоці модуля в зоні поверхні зубів валу-шестерні 35 яка знаходиться поряд з містом входження зубів в зачеплення з вінцевим колесом 36. Аналогічно блок модуля 22 з генератором мастилоповітряної плівки 17 (див Фіг.1) теж підключений до послідовного живильника 12, але через трубу 15 до якої підключені фільтр 18, на виході фільтру встановлений зворотний клапан 19, який вже підключений на вхід генератора мастильної плівки 17 на якому встановлені датчик 24 контролю роботи, також в модулі встановлений додатковий фільтр 26 перед входом повітряної труби 20 від модуля 21 системи підведення повітря до генераторів мастилоповітряної плівки. Генератор мастильної плівки 17 своїми мастилоповітряними трубопроводами 28 підключений до форсунок 31, які встановлені за межами модуля у вузлах підшипникової опори 33 та мастилоповітряними трубопроводами підключений до форсунок 34 які встановлені на блоці модуля в зоні поверхні зубів валу-шестерні 35, яка знаходиться поряд з містом входження зубів в зачеплення з вінцевим колесом 36. Модуль системи підготовки та контролю повітря (див. Фіг.1 та Фіг.7) підключений до повітряної магістралі 37 через запірний клапан 38, до модуля 21 входить повітряосушувач 39, запірний клапан 40, до якого приєднаний фільтр-відстойник 41, приєднаний до повітряного редуктора 42, манометра 43 та датчика тиску 44. Під валом-шестернею 35 встановлений піддон 45, до якого підведені дренажні труби 46 відпрацьованого мастильного матеріала від підшипникових опор 32 та 33. Від блоку електроживлення та керування 1 підведені силові провідники до електродвигуна 3 та провідники системи керування до датчика циклів 13, датчиків контролю роботи 23 та 24, датчика рівня 6, датчика тиску 44 та електродвигуна 3. Генератори мастильної плівки 16 та 17 (див. Фіг.6) мають в корпусі порожнини 47 в яких встановлені регульовані повітряні дроселі 48, в кожному з яких змонтований зворотний клапан з кульки 49, який перекриває канал виходу повітря, та пружин 50. На вході в порожнину 47 каналу мастильного матеріалу встановлена кулька 51, яка підтри 8 мується на вході пружиною 52, протилежний кінець якої спирається на кромку повітряного дроселя 48. Генератор мастильної плівки має вихідні різьбові отвори 53 до яких штуцерами 54 під'єднані мастилоповітряні трубки 27, 28, 29, 30 (див. Фіг.1). При роботі системи (див. Фіг.1) подається живлення з блоку електроживлення та керування 1 на електродвигун 3 насоса 4, на датчик циклів 13, датчики контролю роботи 23 та 24, та датчик рівня 6 і датчик тиску 43. Відкриваються запірний клапан 38 повітряної системи та запірний клапан 40 модуля підготовки та контролю повітря, за відсутності аварійних сигналів від датчиків, мастильний матеріал з баку 5 через фільтр 8 поступає у насос 4 і під тиском подається через запобіжний клапан 10 на послідовний живильник 12. З послідовного живильника 12 по трубам 14 та 15 через фільтри 18 та зворотні клапани 19 мастильний матеріал поступає до генераторів мастильної плівки 16 та 17, в які через фільтри 25 та 26 з модуля 21 поступає стиснуте повітря, яке в кожній секції генераторів мастильної плівки подається через регульовані повітряні дроселі 48. В порожнинах 47 генераторів мастильної плівки 16 та 17 мастильний матеріал змішується с повітрям, а потім перетворюється у мастильну плівку, яка повітрям через трубки 27, 28, подається на маслянки 31 встановлені на опори 32 та 33, а через трубки 29 та 30 подається на маслянки 34 встановлені в зоні робочої поверхні зубів валу-шестерні 35. З маслянок 31 якісна мастильна плівка поступає на внутрішню поверхню кілець підшипників опор кочення 32 та 33. Завдяки силам змочування мастильна плівка з місця контакту з кільцем підшипника розтікається по доріжкам підшипника, а відпрацьовані надлишки надлишковим тиском повітря видаляються з підшипникового вузла і по дренажним трубкам 46 поступають у піддон 45, також у піддон 45 попадає надлишок мастильного матеріалу з валу-шестерні. На робочий поверхні зуба валу-шестерні 35, яка при обертанні зубчастого зчеплення, через короткий термін контактує з зубами вінцевого колеса 36, розтікається тонкий слой мастильної плівки, який додатково разгоняється повітрям з отворів форсунок 34 і забезпечує якісне змащення. 9 84600 10 11 Комп’ютерна в ерстка В. Клюкін 84600 Підписне 12 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCentralized oil-air lubrication system

Автори англійськоюHankevych Borys Anatoliiovych, Dikhtiarenko Mykola Hryhorovych, Krasnozhonov Mykola Anatoliiovych

Назва патенту російськоюЦентрализованная масло-воздушная система смазки

Автори російськоюГанькевич Борис Анатольевич, Дихтяренко Николай Григорьевич, Красножонов Николай Анатольевич

МПК / Мітки

МПК: F16N 7/00

Мітки: мастилоповітряна, система, централізована, змащення

Код посилання

<a href="https://ua.patents.su/6-84600-centralizovana-mastilopovitryana-sistema-zmashhennya.html" target="_blank" rel="follow" title="База патентів України">Централізована мастилоповітряна система змащення</a>

Попередній патент: Антифрикційний матеріал романіт-увлш, спосіб його одержання та елемент вузла тертя

Наступний патент: Спосіб виготовлення спірального двовимірного волокнистого полотна та установка для його здійснення

Випадковий патент: Спосіб пластики злитих трахео-фарингостом