Централізована автоматизована система змащення підшипникових вузлів валкових опор прокатної кліті мастилоповітряною плівкою і спосіб здійснення змащення

Формула / Реферат

1. Централізована автоматизована система змащення підшипникових вузлів валкових опор прокатної кліті мастилоповітряною плівкою, що містить мастильну станцію із рідким мастильним матеріалом, блок підготовки повітря, мастилоповітряні живильники, пульт керування, пристрої контролю і сигналізуючі пристрої, трубопроводи мастильного матеріалу, стисненого повітря і мастилоповітряні подушки: верхню і нижню з каналами підводу мастильного матеріалу, з кришками, спарені манжети, розділені розпірною шайбою, підшипник, у дистанційних кільцях якого встановлені дюзи і який установлений на шийках валка, яка відрізняється тим, що зовнішня поверхня підшипника відділена від внутрішньої поверхні подушокза допомогою ущільнюючої манжети, спрямованої у бік зовнішнього середовища, а в розпірній шайбі, установленій між манжетами, у її верхній і нижній частинах виконані канали, що з'єднують глухі канали, виконані в кришках подушок, і порожнину подушок із зовнішнім середовищем, а дюзи виконані з отворами, спрямованими в протилежні сторони уздовж осі роликового підшипника або під кутом від 0 до 45 град. до осі роликового підшипника.

2. Централізована автоматизована система за п. 1, яка відрізняється тим, що окрайка зовнішньої ущільнюючої манжети спрямована у бік зовнішнього середовища й установлена таким чином, що в режимі підвищеного тиску стисненого повітря в подушці вона утворює з контактною поверхнею валка щілину для виходу відпрацьованого повітря і залишків мастильного матеріалу.

3. Спосіб змащування підшипникових вузлів валкових опор прокатної кліті мастилоповітряною плівкою, що включає дозування мастильного матеріалу, змішування зі стисненим повітрям у мастилоповітряних живильниках і подачу суміші в мастилоповітряні трубопроводи, наступну подачу мастилоповітряної суміші через дюзи до бігових доріжок зовнішніх кілець підшипника і відвід відпрацьованого мастильного матеріалу в навколишнє середовище, який відрізняється тим, що подачу мастилоповітряної суміші через отвори дюз здійснюють із швидкістю витікання, прямо пропорційною тиску повітря, яке подається в мастилоповітряний трубопровід, з утворенням безупинної еластогідродинамічної потокової плівки з товщиною 5-50 мкм, що забезпечує оптимальні режими змащення і відокремлення контактних поверхонь, а вихід стисненого повітря і залишків відпрацьованого мастильного матеріалу з порожнини підшипника у навколишнє середовище здійснюють через канали в розпірній шайбі і через щілину, утворену між окрайкою зовнішньої ущільнюючої манжети і контактною поверхнею валка.

4. Спосіб за п. 3, який відрізняється тим, що вихід стисненого повітря і залишків відпрацьованого мастильного матеріалу використовують для змащення й охолодження манжет і шийок валків, а також для створення повітряного бар'єра між порожниною подушки і навколишнім середовищем, створюючи перепону забрудненням і мастильно-охолодним рідинам.

Текст

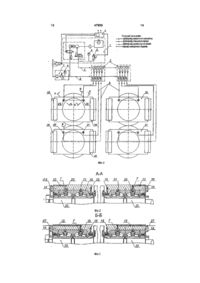

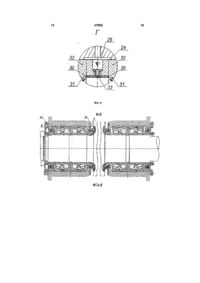

1 Централізована автоматизована система змащення підшипникових вузлів валкових опор прокатної КЛІТІ мастилоповітряною плівкою, що містить мастильну станцію із рідким мастильним матеріалом, блок підготовки повітря, мастилоповітряні живильники, пульт керування, пристрої контролю і сигналізуючі пристрої, трубопроводи мастильного матеріалу, стисненого повітря і мастилоповітряні, подушки верхню і нижню з каналами підводу мастильного матеріалу, з кришками, спарені манжети, розділені розпірною шайбою, підшипник, у дистанційних кільцях якого встановлені дюзи і який установлений на шийках валка, яка відрізняється тим, що зовнішня поверхня підшипника герметизована з внутрішньою поверхнею подушок, а в розпірній шайбі, установленій між манжетами, у и верхній і нижній частинах виконані канали, що з'єднують глухі канали, виконані в кришках подушок, і порожнину подушок із ЗОВНІШНІМ середовищем, а дюзи виконані з отворами, спрямованими в діаметрально протилежні сторони уздовж осі підшипника або під кутом від 0 до 90 град до бігових доріжок ЗОВНІШНІХ кілець підшипника подушці вона утворює з контактною поверхнею валка щілину для виходу відпрацьованого повітря і залишків мастильного матеріалу 3 Спосіб змащення підшипникових вузлів валкових опор прокатної КЛІТІ мастилоповітряною плівкою, що включає дозування мастильного матеріалу, змішування зі стисненим повітрям у мастилоповітряних живильниках і подачу суміші в мастилоповітряні трубопроводи, наступну подачу мастилоповітряної суміші через дюзи до бігових доріжок ЗОВНІШНІХ кілець підшипника і ВІДВІД відпрацьованого мастильного матеріалу в навколишнє середовище, який відрізняється тим, що подачу мастилоповітряної суміші через отвори дюз здійснюють із швидкістю витікання, прямо пропорційною тиску повітря, яке подається в мастилоповітряний трубопровід, з утворенням безупинної еластопдродинамічної потокової плівки з товщиною 5-50 мкм, що забезпечує, у тому числі при пікових навантаженнях, оптимальні режими змащення і роз'єднання контактних поверхонь, а вихід стисненого повітря і залишків відпрацьованого мастильного матеріалу з порожнини підшипника у навколишнє середовище здійснюють через канали в розпірній шайбі і через щілину, утворену між окрайкою зовнішньої ущільнюючої манжети і контактною поверхнею валка 2 Централізована автоматизована система за п 1, яка відрізняється тим, що окрайка зовнішньої ущільнюючої манжети спрямована у бік зовнішнього середовища й установлена таким чином, що в режимі підвищеного тиску стисненого повітря в 4 Спосіб за п 3, який відрізняється тим, що вихід стисненого повітря і залишків відпрацьованого мастильного матеріалу використовують для змащення й охолодження манжет і шийок валків, а також для створення повітряного бар'єра між порожниною подушки і навколишнім середовищем, створюючи перепону забрудненням і мастильноохолодним рідинам Група винаходів, що характеризується єдиним винахідницьким задумом, стосується техніки змащення вузлів різноманітних машин верстатів, рольгангів, гірничо-збагачувальних млинів, машин безупинного лиття заготівок і ш і зубчастих зачеплень, де підшипники підпадають впливу високих температур, пилу, води, емульсій, шкідливих газів, зокрема високошвидкісних підшипникових опор прокатної КЛІТІ і опорних валків В даний час до найбільш перспективних технологій змащення, як з економічної, так і з екологічної точки зору, відноситься система змащення О ю 47950 типу «мастило-повітря», яка призначена для централізованого автоматизованого точно дозованого змащення і часткового охолодження робочих валків При цьому способі змащення зі спеціального мастилоповітряного агрегату подається точно дозована КІЛЬКІСТЬ мастильного матеріалу до кожного місця тертя, а транспортування мастильного матеріалу відбувається за допомогою турбулентного потоку стисненого повітря, що стискує дозу мастильного матеріалу і транспортує у вигляді масляної плівки по внутрішніх стінках трубопроводу Так як мастило і повітря два роздільні середовища, то розподіл через Т-подібне гвинтове з'єднання не може бути можливим Кожний підшипник повинен мати власне підключення до центральної системи змащення У каталозі фірми «Rebs» приведена пневмопдравлічна схема змащення ПІДШИПНИКІВ прокатних клітей стана мастилоповітряним змащенням (креслення 88106), що демонструє спосіб здійснення змащення Турбулентний мастилоповітряний потік по мастилоповітряному трубопроводу за допомогою подільника потоку (патент Німеччини № 284 4995F16 N 7/30 пристрій для розподілу мастильного середовища краплинної форми, введений у середовище - носій) розподіляється навпіл на обидві подушки валка Кожна половина вже в каналі подушки за допомогою двох ПОДІЛЬНИКІВ потоку ділиться на три частини, які через обидва дистанційні кільця підшипника направляються через спеціальні дюзи й у вигляді крупнодисперсних крапель розприскуються по поверхнях кілець підшипника, роликів і сепараторів Залишки мастилоповітряного змащення турбулентним повітряним потоком направляються по спеціальному додатковому каналу в порожнину між манжетами і виконують змащення поверхонь манжет, які контактують з поверхнею шийки, і додаткове охолодження шийки, ПІДШИПНИКІВ і манжет Така система змащення дозволяє найбільше економічно і раціонально використовувати мастильні матеріали і підвищувати ДОВГОВІЧНІСТЬ підшипника, але ця система маэтакы недоліки неможливо в процесі експлуатації змінити потім параметри мастилоповітряного змащення в одному дистанційному КІЛЬЦІ, не порушивши параметри змащення у всіх інших каналах змащення підшипника і манжет (збільшити, зменшити), неможливо без розбирання системи змінити концентрацію мастила в заданому об'ємі повітря, необхідні спеціальних пристрої - подільники потоку, л кі установлені по довжині каналів у подушці підшипника, індивідуально підібрані в залежності від геометричних розмірів підшипника, у корпусі подушки виконують додатково довгі канали малих діаметрів для спеціальних ПІДВОДІВ мастила в зону манжет, і якщо Із манжеті змінюється тиск, то порушується подача мастила в підшипник, чиста свіжа масляна плівка не використовується для змащення підшипника, а подається, гріється на манжети Як прототип обрана система змащення валкових опор прокатної кліті (а с № 1643854 F16 N 7/32, 29/04 від 23 04 1991 року Бюл №15) Система змащення валкових опор прокатної КЛІТІ складається з резервуара, насоса, фільтра, напірної магістралі, з'єднаної з резервуарами живильників «мастило-повітря», через ВІДСІЧНІ клапани, які керуються командами реле рівня Система також містить прогресивні розподільники, з'єднані з живильниками «мастило-повітря» через клапани переключення і з магістраллю стисненого повітря, яка обладнана сигналізатором тиску і мультиплікатором з ВІДСІЧНИМ клапаном, зворотній клапан блоків датчиків швидкості навантаження і тиску, установлені на прокатної КЛІТІ ПІДШИПНИКОВИХ опор нагнітальної магістралі У системі реалізується режим оптимального змащення за рахунок використання двох паралельно працюючих живильників, взаємодію яких регулює блок керування ВІДПОВІДНО ДО способу здійснення змащення до місць змащення (ПІДШИПНИКОВІ опори) мастильний матеріал подається по нагнітальній магістралі або живильниками «мастило-повітря», або прогресивними розподільниками Причому вибір режиму роботи здійснюється блоком керування в залежності від показань датчиків швидкості і навантаження, установлених на КЛІТІ При нормальному (сталому) режимі роботи подача мастила здійснюється живильниками «мастило-повітря» (розмір подачі порядку 20 -ь 50см3/год на точку змащення) При пікових режимах швидкостей і навантажень, а також при пусках КЛІТІ, ПІСЛЯ тривалої зупинки (більше 2 х годин) подача провадиться прогресивними розподільниками (розмір подачі може коливатися від 40 до 100см3/хвил ) Вмикання прогресивних розподільників відбувається в такий спосіб після подачі датчиками швидкості або навантаження на блок керування сигналів, що перевищують задане граничне значення, або при вмиканні стана в роботу після тривалої (більше 2 х год ) перерви блок керування дає команду на вмикання електродвигуна насоса і переміщення клапана перемикання в стан подачі від розподільника Живильники «мастило-повітря» працюють при цьому в нормальному режимі Для поліпшення стабільності подачі мастильного матеріалу і збільшення економічності системи змащення блок живильників «мастило-повітря» з прогресивними розподільниками встановлюються в безпосередній близькості від точок змащення на КЛІТІ А живильники «мастило-повітря» обладнані автономними резервуарами для мастильного матеріалу При такому установленні довжина нагнітальних магістралей мінімальна, тому мастильний матеріал від живильників «мастило-повітря», що рухається у вигляді плівки по стінках трубопроводу, транспортується стабільно, без розривів і осідання в місцях опору Таким чином, здійснюється близький до оптимального режим змащення ПІДШИПНИКІВ, а втрати енергії приводяться до мінімуму Заправка резервуарів живильників «мастилоповітря» провадиться по сигналах від реле рівня Реле нижнього рівня подає команду на вмикання електродвигуна насоса й відкривання ВІДСІЧНИХ клапанів По команді від реле верхнього рівня електродвигун насоса виключається, а ВІДСІЧНІ клапани закриваються Для транспортування мастильного матеріалу до живильників «мастило-повітря» підводиться 47950 стиснене повітря Магістраль стисненого повітря обладнана стабілізатором тиску, який забезпечує постійний тиск після себе, необхідний для стабільної роботи живильників і підтримки постійного надлишкового тиску у вузлах тертя По сигналу від датчиків тиску, розташованих у підшипникових опорах, про те, що тиск упав нижче допустимого, блок керування дає команду на відкриття клапана При цьому порожнина високого тиску мультиплікатора з'єднується з магістраллю стисненого повітря Таким чином, система змащення прокатної КЛІТІ з двома паралельно працюючими живильниками, датчиками швидкості, навантаження і тиску і блоком керування, який дає можливість підтримувати оптимальний режим змащення, що має мультиплікатор, повітряну магістраль, дозволяє значно розширити діапазон режимів и роботи, підвищити економічність за рахунок непродуктивних втрат, а також збільшити надійність роботи прокатної КЛІТІ в цілому Система змащення по прототипу має такі недоліки конструктивна складність наявність двох типів живильників «мастило-повітря» і прогресивних розподільників, датчиків швидкості і навантаження, що веде до ускладнення пульта керування, не використовуються високов'язкі мастила, які сприятливо впливають на контактні поверхні роликів і бігових доріжок при пікових (екстремальних) навантаженнях, система негерметична і через 2 години залишається без мастила, тому що відбувається її витікання, що знижує надійність і потребує додаткових витрат, мастильна система інерційна - система спрацює і подасть додаткове мастило вже після пікового навантаження підшипника При оптимальному режимі змащення підшипник, змазаний раніше пікового навантаження, щоб виключити задирки контактних поверхонь при пікових навантаженнях і зменшити спрацювання У основу винаходу поставлена задача - розширити область застосування централізованих систем змащення «мастило-повітря» у екстремальних умовах (висока температура, висока запиленність і забруднення, граничні навантаження або швидкості обертання) для забезпечення якісного змащення ПІДШИПНИКІВ Технічним результатом запропонованого винаходу є створення екологічно чистої й економічно ефективної централізованої системи змащення підшипникових вузлів мастилоповітряною плівкою шляхом створення надійної герметичної конструкції підшипникового вузла, забезпечення економічного й оптимального режиму змащення контактних поверхонь підшипника, у тому числі при пікових режимах швидкостей і навантажень, що є вирішальним фактором у вирішенні проблеми ДОВГОВІЧНОСТІ І надійності машин, підвищення продуктивності і зниження витрат виробництва Поставлена задача вирішується завдяки тому, що централізована автоматизована система змащення підшипникових вузлів валкових опор прокатної КЛІТІ мастилоповітряною плівкою містить мастильну станцію 1 із рідким мастильним матеріалом, блок підготовки повітря 2, мастилоповітряні живильники 3, пульт керування 4, пристрої контролю 5 і сигналізуючі пристрої 6, трубопроводи мастильного матеріалу 7, стисненого повітря 8 і мастилоповітряні 9, подушки верхню 10 та нижню 11 з каналами підводу мастильного матеріалу, коротким 12 (на ближнє дистанційне кільце) та довгим 13 (на дальнє дистанційне кільце), з кришками 14, 15, спарені манжети 16, 17, розділені розпірною шайбою 18, підшипник 19, у дистанційних кільцях 20, 21 якого установлені дюзи 22 і який установлений на шийках валка 23 ВІДПОВІДНО ДО запропонованого винаходу Зовнішня поверхня 24 підшипника 19 герметизована з внутрішньої поверхнею 25 подушок 10, 11, а в розпірній шайбі 18, установленій між манжетами 16, 17, у и верхній і нижній частинах виконані канали 26, 27, які з'єднують глухі канали 28, 29, виконані в кришках 14, 15 подушок 10, 11 і порожнину подушок 10, 11 із ЗОВНІШНІМ середовищем, а дюзи 22, які установлені в дистанційних кільцях 20, 21, виконані з отворами ЗО, спрямованими в діаметрально - протилежні сторони уздовж осі підшипника або під кутом від 0 до 90 град, до бігових доріжок 31 ЗОВНІШНІХ кілець 32 підшипника19 Окрайка зовнішньої ущільнюючої манжети 16 спрямована у бік зовнішнього середовища й встановлена таким чином, що в режимі підвищеного тиску стисненого повітря в подушках 10, 11 вона утворює з контактною поверхнею валка 23 щіль 33 для виходу відпрацьованого повітря і залишків мастильного матеріалу Також поставлена задача вирішується завдяки тому, що спосіб змащення підшипникових вузлів валкових опор прокатної КЛІТІ мастилоповітряною плівкою включає дозування мастильного матеріалу, змішування зі стисненим повітрям у мастилоповітряних живильниках 3 і подачу суміші в мастилоповітряні трубопроводи 9, наступну подачу мастилоповітряної суміші через дюзи 22 до бігових доріжок ЗОВНІШНІХ кілець 32 підшипника 19 і ВІДВІД відпрацьованого мастильного матеріалу в навколишнє середовище ВІДПОВІДНО ДО запропонованого способу Подачу мастилоповітряної суміші через отвори ЗО дюз 22 здійснюють із швидкістю витікання, прямо-пропорційною тиску повітря, яке подається в мастилоповітряний трубопровід 9 з утворенням безупинної еластопдродинамічної поточної плівки з товщиною 5 - 50мкм, що забезпечує, у тому числі при пікових навантаженнях, оптимальні режими змащення і роз'єднання контактних поверхонь, а вихід стисненого повітря і залишків відпрацьованого мастильного матеріалу з порожнини підшипника 19 у навколишнє середовище здійснюють через канали 26, 27, 28, 29 у розпірній шайбі і через щілину 33, утворену між окрайкою зовнішньої ущільнюючої манжети 16 і контактною поверхнею валка 23 Вихід стисненого повітря і залишків відпрацьованого мастильного матеріалу використовують для змащення й охолодження манжет 16,17 і шийок валків 23, а також для створення повітряного бар'єра між порожниною подушок 10,11 і навколишнім середовищем, створюючи перепону забруд 47950 ненням і мастило - охолодним рідинам Така система змащення і спосіб її здійснення усувають недоліки прототипу і дозволяють усунути витікання мастильного матеріалу з підшипника завдяки герметичності поверхні підшипника, виключити влучення окалини, пилу, бруду й охолодної рідини в порожнину підшипника, що можливо завдяки бар'єру, що створюється відпрацьованим повітряним потоком у порожнині підшипника і який заповнює об'єм між двома манжетами і розпірною шайбою, створюючи додаткову перепону ЗОВНІШНІМ забрудненням, завдяки чому абразивне спрацьовування поверхонь підшипника виключається, що зменшує витрату енергії, надлишковий потік стисненого повітря створює герметичну додаткову порожнину між подушкою і навколишнім середовищем Збільшення КІЛЬКОСТІ мастильного матеріалу в підшипнику не позначається на товщині еластопдродинамічної плівки, а викликає додаткові втрати на перемішування і нагрівання надлишку мастила (Див Автореферат дисертації на конкурс ученого ступеня К Н Т Дзюба В Й «Ефективні системи змазування високошвидкісних шпиндельних вузлів на підшипниках кочення» ЭНИМС, Москва, 1985 р стор 7) Тому до опори необхідно подавати такий об'єм мастильного матеріалу, який необхідний для утворення еластопдродинамічної плівки Розрахунки, що визначають величину об'єму мастильного матеріалу, його фізико-хімічні параметри, умови утворення масляної плівки, яка рухається постійно і яка забезпечує, в тому числі при пікових навантаженнях, оптимальні режими змащення і роз'єднання контактних поверхонь, є предметом «ноухау» Раціонально підібраний мастильний матеріал при в'язкості 35 -ь 41мм2/сек забезпечує збільшену товщину еластопдродинамічної плівки, збільшує тривалість перебування тіл кочення за кожний оберт у зоні гідродинамічного режиму тертя і ВІДПОВІДНО скорочує час перебування тіл кочення в області великих навантажень Перед кожним черговим навантаженням тіла кочення напилюються чистою свіжою масляною плівкою, а підвищена в'язкість мастила зменшує питоме навантаження на тіла кочення і бігові доріжки і створює режим стійкого гідродинамічного тертя підшипника Завдяки таким умовам тертя і герметичності підшипника і подушки мастильний матеріал не випливає і стан можна запускати в роботу без великої КІЛЬКОСТІ мастила 40 -ь 100см3/хвил Конструкція живильників, які використовуються у заявленій системі змащення, постійно удосконалюється (див , наприклад, заявку № 2001117614 від 07 11 2001 «Послідовний змащувальний мастилоповітряний живильник») Практика впровадження заявленої системи підтверджує, що збільшена КІЛЬКІСТЬ мастила не збільшує товщину масляної плівки і датчики при пікових режимах швидкостей і навантажень не сприяють зменшенню тертя, тому вони тільки ускладнюють систему змащення, тобто при герметизації підшипникового вузла необхідність у них відпадає Система змащення спрощується, підви 8 щується надійність Технічна сутність і принцип дії запропонованої централізованої автоматизованої системи змащення підшипникових вузлів валкових опор прокатної КЛІТІ мастилоповітряною плівкою підтверджуються кресленнями Фіг 1 принципова пневмопдравлічна схема централізованої автоматизованої системи змащення валкових опор прокатної КЛІТІ мастилоповітряною плівкою, Фіг 2 розтин по А - А фіг 1, ПІДВІД мастилоповітряної суміші по каналам 12 у порожнину ПІДШИПНИКІВ, ФІГ 3 розтин по Б - Б фіг 1, ПІДВІД мастилоповітряної суміші по каналам 13 у порожнину ПІДШИПНИКІВ, ФІГ 4 вузол Г фіг 2, 3, підводи мастилоповітряної суміші в порожнину ПІДШИПНИКІВ через дюзи 25, Фіг 5 розтин по В - В фіг1, ВІДВІД відпрацьованого повітря з порожнин подушок, Фіг 6 вузол Д фіг 5, вихід відпрацьованого стисненого повітря і залишків відпрацьованого мастильного матеріалу з порожнини ПІДШИПНИКІВ через кришку 14 по каналам 28, 26, 27, 29 в атмосферу, а також через щілину 33, утворену між ущільненою окрайкою зовнішньої манжети 16 і контактною поверхнею валка 23 у режимі підвищеного тиску стисненого повітря в подушці 10, 11, Фіг 7 вузол Е фіг 5, вихід відпрацьованого стисненого повітря і залишків відпрацьованого мастильного матеріалу з порожнини ПІДШИПНИКІВ через кришку 15 по каналам 28, 26, 27, 29 в атмосферу, а також через щілину 33, утворену між ущільненою окрайкою зовнішньої манжети 16 іконтактною поверхнею валка 23 у режимі підвищеного тиску стисненого повітря в подушках 10, 11, Фіг 8 приклад конкретного виконання вузла Г, у варіанті - два отвори ЗО і кут нахилу цих отворів, наприклад 11-17 град , до бігових доріжок 31 ЗОВНІШНІХ кілець 32 підшипника 19 Виконання вузла Г фіг 2, 3 ілюструють ПІДВІД мастилоповітряної суміші в порожнину ПІДШИПНИКІВ через дюзи 22 з отворами ЗО, спрямованими в діаметрально-протилежні сторони уздовж осі підшипника або під кутом від 0 до 90 град - це оптимальні зміни кутів нахилу отворів ЗО до бігових доріжок 31 ЗОВНІШНІХ кілець 32 підшипника 19 Централізована автоматизована система змащення підшипникових вузлів валкових опор прокатної КЛІТІ мастилоповітряною плівкою містить вузли мастильна станція 1 з рідким мастильним матеріалом, блок підготовки повітря 2, мастилоповітряні живильники 3, пульти керування 4, пристрої контролю 5 і сигналізуюючі пристрої 6, трубопроводи мастильного матеріалу 7, стисненого повітря 8 і мастилоповітряні 9, подушки верхня Ю т а нижня 11 з каналами підводу мастильного матеріалу (коротким на ближнє дистанційне кільце) 12, (довгим на дальнє дистанційне кільце) 13 з кришками 14, 15, спарені манжети 16, 17, розділені розпірною шайбою 18, підшипник 19, дистанційні кільця 20, 21 і установлені в них дюзи 22, підшипник, установлений на шийках валків 23, зовнішня поверхня 24 підшипника 19 герметизована з внутрішньою поверхнею 25 подушок 10, 11 (ущільнюю 47950 10 сненого повітря в подушках 10, 11 чий матеріал позицією на кресленнях не позначеВихід стисненого повітря і залишків відпрацьоно, проте його присутність на кресленнях показано ваного мастильного матеріалу використовують місцями установлення ущільнюючих елементів на для змащення та охолодження манжет 16, 17 і фіг 2, 3), у верхній і нижній частині розпірної шайби шийок валків 23, а також для створення повітряно18 виконані канали 26, 27, що з'єднують глухі каго бар'єра між порожниною подушок 10, 11 і нанали 28, 29, виконані в кришках 14, 15 подушок 10, вколишнім середовищем, створюючи перепону 11, і порожнини подушок 10, 11 із ЗОВНІШНІМ серезабрудненням і мастило-охолодним рідинам довищем, дюзи 22, виконані з отворами ЗО, спрямованими в дшаметрально-протилежні сторони Змащувальна мастилоповітряна суміш, яка уздовж осі підшипника або під кутом від 0 до 90 надходить у порожнину підшипника по каналах 12, град, до бігових доріжок 31 ЗОВНІШНІХ кілець 32 13 через дюзи 22 і отвір ЗО, створює усередині подшипника 19 порожнини підшипника надлишковий тиск Потік стисненого повітря переносить масляну плівку по Окрайка зовнішньої ущільнюючої манжети 16, поверхнях 31 до глухих каналів 28 і, попадаючи в спрямована у бік зовнішнього середовища Поз 33 простір між манжетами 16, 17, через канали 26, позначена щілина, утворена окрайкою ущільнююутворює повітряний бар'єр При тисках до утвочої манжети 16 з контактною поверхнею валка 23 у рення щілини 33 відпрацьоване повітря виходить в режимі підвищеного тиску стисненого повітря в атмосферу через канали 27, 29 При збільшенні подушках 10, 11 і яка призначена для виходу відтиску в порожнині підшипника й утворенні щілини працьованого повітря і залишків мастильного ма33 залишки стисненого повітря і мастильного матеріалу теріалу скидаються в атмосферу, при цьому змаРобота централізованої автоматизованої сисщують і прохолоджують манжети 16, 17 і шийки теми змащення підшипникових вузлів здійснюєтьвалка 23 Створення повітряного бар'єра в підшися наступним чином пникових вузлах є додатковим чинником герметиСистема (див фіг1) починає працювати в авзації томатичному режимі після заправки мастильним матеріалом мастильної станції 1, подачі стисненоОпис способу змащення підшипникових вузлів го повітря й електроенергії на пульт керування 4 Подачу мастилоповітряної суміші через отвори Далі відбувається вмикання насоса з пневмоприЗО, дюзи 22 здійснюють із швидкістю, прямоводом, ЦИКЛІЧНІСТЬ подачі мастила, робочий хід пропорційною тиску повітря в мастилоповітряній насоса і видача мастильного матеріалу в живильмагістралі Оптимальний режим утворення еластоники 3 При цьому мастильний матеріал по системі гідродинамічної масляної плівки відбувається при трубопроводів мастильних матеріалів 7 надходить швидкостях виходу мастилоповітряної суміші з у мастилоповітряний живильник 3, де відбувається каналів ЗО, що утворюють ламінарний потік мастидозування і змішування з повітрям із наступним лоповітряної плівки, тому при швидкостях вище надходженням у мастилоповітряний трубопровід 9 оптимальної величини відбувається турбулізація (див фіг 2, фіг 3) через канали підводу мастильнопотоку, відрив крапель і утворення масляного туго матеріалу 12 (короткий на ближнє дистанційне ману, що не бажано в процесі змащування На фіг кільце 20) і 13 (довгий на дальнє дистанційне кіль8 приведений приклад конкретного виконання споце 21) у подушках 10, 11 Далі мастилоповітряна собу подачі мастилоповітряної суміші через отвосуміш потрапляє в об'єм, проточку, у канал, утвори ЗО У варіанті виконання вузла Г (фіг 8) показані рений внутрішньою поверхнею подушки і зовнішдва отвори, орієнтовані у взаємо-протилежні стоньою поверхнею дистанційного кільця (див фіг 2, рони з кутом нахилу від 0 до 17 град, до осі підшифігЗ), і після цього в дюзи 22, які розподіляють пника При такому варіанті відбувається утворення мастильний матеріал на поверхні кочення зовнішеластогідродинамічної плівки, що дозволяє виконього кільця підшипника (див фіг 4, Вузол Г) Маснувати оптимальний режим змащування (режими тильний матеріал потрапляє на доріжки внутрішніх технологічного процесу змащування є об'єктом кілець підшипника, а також змащує сепаратор "ноу-хау") Таким чином мастильний матеріал, що надійшов, Оптимальний розмір утвореної в процесі змапереноситься за допомогою роликів (кульок) на щення безупинної еластогідродинамічної поточної внутрішні поверхні кочення внутрішніх кілець підплівки з товщиною 5-50 мкм, яка забезпечує, у шипника Ущільнюючий елемен установлений по тому числі при пікових навантаженнях, оптимальні торцях ЗОВНІШНІХ кілець 32 підшипника 19 (див режими змащення і роз'єднання контактних поверфіг 2, 3) хонь, а також КІЛЬКІСТЬ мастильного матеріалу, що подається, визначається розрахунковим шляхом у Далі залишки мастильного матеріалу через залежності від розміру ПІДШИПНИКІВ, ШВИДКОСТІ глухі канали 28, 29 у кришках 14, 15 і канали в обертання Дослідження і досвід експлуатації підрозпірній шайбі 18 потрапляють у простір між спатвердили оптимальні режими і розміри, що харакреними манжетами 16, 17 теризують заявлений спосіб змащення (О = При збільшенні надлишкового тиску повітря в 0,00005 Д х В см3\год, де О - витрата мастильного подушці (див фіг 5, фіг 6, фіг 7, вузол Е і вузол Д) матеріалу, Д- діаметр підшипника, В- ширина підвідбувається вихід відпрацьованого стисненого шипника ( розрахункові і експериментально підіповітря і залишків відпрацьованого мастильного брані розміри в кожному конкретному підшипникоматеріалу з порожнини ПІДШИПНИКІВ через кришки вому вузлі) 14, 15 по каналах 28, 26, 27, 29 в атмосферу, а також через щілину 33, утворену між ущільненою Приклад конкретного виконання (ілюстрація окрайкою зовнішньої манжети 16 і контактною пофіг 8) верхнею валка 23 у режимі підвищеного тиску стиВ залежності від виконання КІЛЬКОСТІ отворів 12 11 47950 ЗО дюзи 22, від кута нахилу отворів до бігових дотакі умови тертю, що контактні поверхні не стикаріжок 31 ЗОВНІШНІХ кілець 32 підшипника 19 подаються одна з одною навіть при пікових навантають мастило в різних варіантах під кутами від 0 до женнях, а залишаються розділеними по контакт90 град, до осі підшипника Це діапазон, що доним поверхням еластопдродинамічною плівкою і зволяє забезпечити оптимальний розподіл маститертя відбувається між прошарками мастильного ла по внутрішній біговій доріжці підшипника матеріалу Крім того, ПІДШИПНИКОВІ поверхні герметизовані від навколишнього середовища і змащуОптимальний розподіл мастильного матеріалу ються постійно чистим свіжим «холодним» масвідбувається й у випадку орієнтації отвору ЗО патильним матеріалом без забруднень, тому в ралельно поверхням кочення ЗОВНІШНІХ кілець 31 підшипнику забезпечується в основному рідинний При збільшенні кута до 90 град, відбувається збірежим тертя і виключається абразивне зношення, льшена витрата мастильного матеріалу і повітря у результаті чого ДОВГОВІЧНІСТЬ ПІДШИПНИКІВ внаслідок відриву масляної плівки від поверхні 31 і збільшується в З -М0 разів і більше, підвищується внаслідок необхідності переносу витрат енергії на ДОВГОВІЧНІСТЬ шийок валків, а отже і якість прокату утворення крупно-дисперсних крапель і перенесення їх на поверхню сепаратора Мастильний матеріал не витікає з підшипника, При куті, рівному 0 град , варіант з отворами, а наноситься стільки, скільки потрібно для утвоспрямованими в діаметрально-протилежні сторони рення еластопдродинамічної плівки і поповнення її уздовж осі підшипника, це варіант, коли наскрізь запасу, тому витрата мастильних матеріалів змепродувають мастилоповітряною сумішшю підшипншується в 20+25 разів щодо консистентного масник і залишки мастила спрямовують безпосередтила, якого потрібно сотні тон на прокатний стан у ньо до ущільнень підшипника У варіанті заявлерік, них значень кута, більших 0 град , але менших 90 зменшується витрата електроенергії при ріград,, необхідно подавати збільшений об'єм масдинному режимі тертя Економічна ефективність тильного матеріалу на бігову доріжку внутрішнього використання системи змащення підшипникових кільця підшипника, більш ефективно змащувати вузлів валкових опор прокатної КЛІТІ мастилоповітсам підшипник, а залишки мастильного матеріалу ряною плівкою на одній парі валків складає в рік йдуть на змащування ущільнень (ущільнюючий від 60 до 100 тисяч доларів США в залежності від матеріал), які поряд із заявленими ВІДМІТНИМИ загабаритів ПІДШИПНИКІВ І умов роботи Крім того, собами також забезпечують герметизацію зовнішпідвищується культура виробництва, і найголовніньої поверхні підшипника з внутрішньою поверхше - вирішена екологічна проблема виключається нею подушок забруднення навколишнього середовища землі, води і повітря При куті, рівному 90 град , подають мастило безпосередньо на розпірну шайбу 18, за допомоРеклама авторського права (Свідчення дергою якої мастило розподіляється по обидві сторожавної реєстрації ПА № 4268 від 21 05 2001) підни підшипника твердила потребу вітчизняного і закордонного Викладене дозволяє зробити висновок, що споживача у використанні централізованих мастиідеальний процес змащення відбувається в льних систем у экстремальних умовах (висока тедіапазоні оптимального кута від 0 град, до кута мпература, висока запиленність і забруднення, нахилу каналів ЗО, рівного кутам нахилів поверграничні навантаження або швидкості обертання хонь кочення ЗОВНІШНІХ кілець, тобто рівного куту коефіцієнт ШВИДКОХІДНОСТІ до 1,8 х Юбхвил -1мм), нахилу напрямного ролика У цьому варіанті масщо підвищує ДОВГОВІЧНІСТЬ ПІДШИПНИКІВ на порядок, тило йде паралельно біговим доріжкам ЗОВНІШНІХ тобто в 8 - 12 разів, скорочує витрату мастила в ь кілець поз 31 ЗО •• 50 разів * Запропонована система змащування створює 13 14 Условні позначки: тр мережа електричних зеднзнь Фіг.1 A-A 12 Г 20 21 19 15 Фіг.2 Б-Б Фіг.З 15 21 20 15 16 Фіг 4 17 18 47950 І*'"ї ФІГ.6 д #o0t'm/>2. Фіг.7 19 47950 Г Фіг. 8 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 20

ДивитисяДодаткова інформація

Назва патенту англійськоюCentralized automating bearings lubricating system for highs of roll stand units by oil-air film and method of lubrication realization

Автори англійськоюYurchenko Mykola Oleksiiiovych

Назва патенту російськоюЦентрализованная автоматизированная система смазки подшипников узлов валковых опор прокатной клети масловоздушной пленкой и способ осуществления смазки

Автори російськоюЮрченко Николай Алексеевич

МПК / Мітки

МПК: F16N 7/00, F16N 29/00

Мітки: здійснення, змащення, мастилоповітряною, кліті, автоматизована, підшипникових, прокатної, опор, система, централізована, валкових, плівкою, спосіб, вузлів

Код посилання

<a href="https://ua.patents.su/10-47950-centralizovana-avtomatizovana-sistema-zmashhennya-pidshipnikovikh-vuzliv-valkovikh-opor-prokatno-kliti-mastilopovitryanoyu-plivkoyu-i-sposib-zdijjsnennya-zmashhennya.html" target="_blank" rel="follow" title="База патентів України">Централізована автоматизована система змащення підшипникових вузлів валкових опор прокатної кліті мастилоповітряною плівкою і спосіб здійснення змащення</a>

Попередній патент: Пристрій для обандеролювання картонних ящиків

Наступний патент: Слабоалкогольний коктейль

Випадковий патент: Спосіб теплогідроізолювання трубопроводів