Спосіб виробництва губчастого титану

Номер патенту: 101294

Опубліковано: 11.03.2013

Автори: Хазнаферов Михайло Васильович, Єльніков Сергій Володимирович, Степаніщева Діна Фатихівна, Сидоренко Сергій Андрійович, Сущинський Олексій Дмитрович

Формула / Реферат

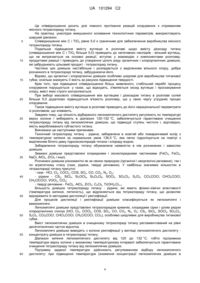

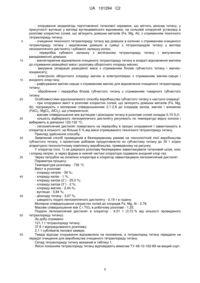

Спосіб виробництва губчастого титану, який відрізняється тим, що включає хлорування заздалегідь підготовленої титанової сировини, що містить діоксид титану, в присутності вуглецю у вигляді вуглецевмісного відновника на сольовій хлоруючій установці в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), з отриманням технічного тетрахлориду титану, очищення технічного тетрахлориду титану від домішок в колонах з отриманням очищеного тетрахлориду титану і виділенням домішок з суміші з тетрахлоридом титану у вигляді легкокиплячого дистиляту і кубового залишку колон, переробку кубового залишку з витяганням тетрахлориду титану і вилученням ванадієвмісної домішки, магнієтермічне відновлення очищеного тетрахлориду титану в апараті шляхом відновлення магнієм до отримання реакційної маси і розплаву оборотного хлориду магнію, вакуумну сепарацію реакційної маси з отриманням блоків губчастого титану і магнію-конденсату, електроліз оборотного хлориду магнію в електролізерах з отриманням магнію-сирцю і анодного хлор-газу, рафінування магнію-сирцю з отриманням магнію для відновлення очищеного тетрахлориду титану, а також оброблення і переробку блоків губчастого титану з отриманням товарного губчастого титану, при цьому при хлоруванні вміст в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), підтримують з молярним співвідношенням 2,1-2,8 до хлоридів заліза, магнію і алюмінію, що утворюються, масове співвідношення між вуглецем і діоксидом титану в розплаві солей складає 0,15-5,0, кількість відбираного легкокиплячого дистиляту регулюють по температурі верху колони і вибирають в діапазоні 120-132 °C, а потім легкокиплячий дистилят повертають на переробку в процес хлорування і завантажують в хлоратор в кількості, не більше 5 % від маси отримуваного технічного тетрахлориду титану.

Текст

Реферат: Винахід належить до кольорової металургії. Спосіб виробництва губчастого титану, що включає хлорування заздалегідь підготовленої титанової сировини, що містить діоксид титану, у присутності вуглецю у вигляді вуглецевмісного відновника, на сольовій хлоруючій установці в розплаві хлористих солей з отриманням технічного тетрахлориду титану. Магнієтермічне відновлення очищеного тетрахлориду титану в апараті відновлення магнієм до отримання реакційної маси і розплаву оборотного хлориду магнію, вакуумну сепарацію реакційної маси з отриманням блоків губчастого титану і магнію-конденсату, електроліз оборотного хлориду магнію в електролізерах з отриманням магнію-сирцю і анодного хлор-газу. При хлоруванні вміст в розплаві хлористих солей, підтримують з молярним співвідношенням 2,1-2,8 до хлоридів заліза, магнію і алюмінію, що утворюються, при цьому масове співвідношення між вуглецем і діоксидом титану в розплаві солей складає 0,15-5,0, причому кількість відбираного легкокиплячого дистиляту регулюють по температурі верху колони і вибирають в діапазоні 120132 °C, а потім легкокиплячий дистилят повертають на переробку в процес хлорування і завантажують в хлоратор в кількості, не більше 5 % від маси отримуваного технічного тетрахлориду титану. Технічний результатом винаходу є підвищення ступені чистоти, відповідно, якості губчастого титану, що одержують. UA 101294 C2 (12) UA 101294 C2 UA 101294 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до кольорової металургії, зокрема до технології виробництва губчастого титану магнієтермічним відновленням тетрахлориду титану. З рівня техніки відомі близькі до технічного рішення, що заявляється, способи виробництва губчастого титану, реалізовані в згаданих нижче способах, комплексах, лініях і системах, зокрема: "Способ получения губчатого титана" RU 2202638 С2 (Открытое акционерное общество "АВИСМА" титано-магниевый комбинат") С22В 34/12, С22В 5/04, 20.04.2003 [1]; "Способ получения титана губчатого и устройство для его осуществления" RU 2238342 С1 (Открытое акционерное общество "АВИСМА" титано-магниевый комбинат" С22В 34/12, С22В 5/04, 20.10.2004 [2]; "Способ получения титана магниетермическим восстановлением" SU 1176615 А1 (Березниковский филиал Всесоюзного научно-исследовательского и проектного института титана, Березниковский титано-магниевый комбинат) С22В 34/12, 10.02.2000 [3]; "Способ получения титана магниетермическим восстановлением и устройство для его осуществления" SU 1256427 А1 (Березниковский филиал Всесоюзного научноисследовательского и проектного института титана) С22В 34/12, 10.02.2000 [4]; "Способ получения губчатого титана и устройство для его осуществления" RU 2208653 С1 (Открытое акционерное общество "АВИСМА" титано-магниевый комбинат") С22В 34/12, С22В 5/04, 20.07.2003 [5]. Недоліки відомих способів, реалізованих в згаданих вище способах, комплексах, лініях і системах [1-5], полягають в тому, що в них не досягається необхідна інтенсивність хлорування, не підтримується достатня швидкість реакції хлорування, а виділення домішок в суміші з тетрахлоридом титану (ТіСl4) у вигляді легкокиплячого дистиляту здійснюється не в оптимальному інтервалі температур і без регулювання відбору по температурі, що не дозволяє забезпечити виробництво губчастого титану високої чистоти і високої якості. Найбільш близьким до способу, що заявляється, за призначенням, кількістю загальних ознак і технічним результатом, що досягається, є відомий спосіб виробництва губчастого титану, що реалізований в апаратно-технологічному комплексі по виробництву титану і магнію, що включає хлорування заздалегідь підготовленої титанової сировини, що містить діоксид титану (ТіО 2), у присутності вуглецю (С) і у вигляді вуглецевмісного відновника, на сольовій хлоруючій установці в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), з отриманням технічного тетрахлориду титану, очищення тетрахлориду титану від домішок в колонах з отриманням очищеного тетрахлориду титану і виділенням домішок в суміші з тетрахлоридом титану (ТіСl 4) у вигляді легкокиплячого дистиляту і кубового залишку колон, переробку кубового залишку з витяганням тетрахлориду титану і отриманням ванадієвмісного продукту, магнієтермічне відновлення очищеного тетрахлориду титану в апараті відновлення магнієм до отримання реакційної маси і розплаву оборотного хлориду магнію (MgCl 2), вакуумну сепарацію реакційної маси з отриманням блоків губчастого титана і магнію-конденсату, електроліз оборотного хлориду магнію в електролізерах з отриманням магнію-сирцю (Mg) і анодного хлор-газу, рафінування магнію-сирцю з отриманням магнію для відновлення очищеного тетрахлориду титану, а також оброблення і переробку блоків губчастого титану з отриманням товарного губчастого титану ["Аппаратно-технологический комплекс по производству титана и магния" RU73337U1 (ООО Научно-производственная экологическая фирма "ЭКО-технология", RU) С22В34/12, С22В26/22, 20.05.2008, найбільш близький аналог] [6]. Недоліки відомого способу [6] полягають в наступному: - не підтримується оптимальне співвідношення складу розплаву за вмістом хлористих солей еквівалентно хлоридам заліза, магнію і алюмінію (FeCl3, MgCl3, АlСl3), що утворюються, в кількостях, які не дозволяють забезпечити інтенсивність хлорування; - не підтримується оптимальне масове співвідношення між вуглецем і діоксидом титану в розплаві солей, що знижує швидкість реакції хлорування; - виділення домішок в суміші з тетрахлоридом титану у вигляді легкокиплячого дистиляту здійснюється не в оптимальному інтервалі температур і без регулювання відбору по температурі; - повернення легкокиплячого дистиляту на переробку в процес хлорування і завантаження в хлоратор здійснюють в кількості, яка перевищує оптимальне значення, що приводить до того, що домішки не розпадаються і потрапляють в тетрахлорид титану, а при постійному режимі переробки зайвої кількості легкокиплячого дистиляту домішки накопичуються в контурі очищення і переходять в очищений тетрахлорид титану. Приведені недоліки способу [6] не дозволяють забезпечити виробництво губчастого титану високої чистоти, що знижує його якість. 1 UA 101294 C2 5 10 15 20 25 30 35 40 45 50 55 З рівня техніки заявник не виявив спосіб, що є найближчим аналогом до способу виробництва губчастого титану, що заявляється. Технічною задачею, на вирішення якої направлений винахід, є удосконалення способу виробництва губчастого титану шляхом: - підтримки оптимального співвідношення складу розплаву за вмістом хлористих солей хлоридам заліза, що еквівалентно хлоридам заліза, магнію і алюмінію (FeCl 3, MgCl3, АlСl3), що утворюються, в кількостях, які дозволяють забезпечити інтенсивність хлорування; - підтримка оптимального масового співвідношення між вуглецем і діоксидом титану в розплаві солей, що підвищує швидкість реакції хлорування; - виділення домішок в суміші з тетрахлоридом титану у вигляді легкокиплячого дистиляту в оптимальному інтервалі температур з регулюванням відбору по температурі; - повернення легкокиплячого дистиляту на переробку в процес хлорування і завантаження в хлоратор здійснюють в кількості, яка не перевищує оптимальне значення, що приводить до того, що домішки розпадаються і не потрапляють в тетрахлорид титану і не переходять в очищений тетрахлорид титану. Технічний результат, який досягається при рішенні поставленої технічної задачі і використанні вдосконаленого способу виробництва губчастого титану, полягає в підвищенні ступеня чистоти і, відповідно, якості вироблюваного губчастого титану. Поставлена технічна задача вирішується, а технічний результат досягається тим, що в способі виробництва губчастого титану характеризується тим, що включає хлорування заздалегідь підготовленої титанової сировини, що містить діоксид титану, у присутності вуглецю у вигляді вуглецевмісного відновника, на сольовій хлоруючій установці в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), з отриманням технічного тетрахлориду титану, очищення технічного тетрахлориду титану від домішок в колонах з отриманням очищеного тетрахлориду титану і виділенням домішок в суміші з тетрахлоридом титану у вигляді легкокиплячого дистиляту і кубового залишку колон, переробку кубового залишку з витяганням тетрахлориду титану і вилученням ванадійвмісної домішки, магнієтермічне відновлення очищеного тетрахлориду титану в апараті відновлення магнієм до отримання реакційної маси і розплаву оборотного хлориду магнію, вакуумну сепарацію реакційної маси з отриманням блоків губчастого титана і магнію-конденсату, електроліз оборотного хлориду магнію в електролізерах з отриманням магнію-сирцю і анодного хлор-газу, рафінування магніюсирцю з отриманням магнію для відновлення очищеного тетрахлориду титану, а також оброблення і переробку блоків губчастого титану з отриманням товарного губчастого титану, при цьому при хлоруванні вміст в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), підтримують з молярним співвідношенням 2,1-2,8 до хлоридів заліза, магнію і алюмінію, що утворюються, масове співвідношення між вуглецем і діоксидом титану в розплаві солей складає 0,15-5,0, кількість відбираного легкокиплячого дистиляту регулюють по температурі верху колони і вибирають в діапазоні 120-132 °C, а потім легкокиплячий дистилят повертають на переробку в процес хлорування і завантажують в хлоратор в кількості, не більше 5 % від маси отримуваного технічного тетрахлориду титану. У зв'язку з тим, що при хлоруванні вміст в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), підтримують з молярним співвідношенням 2,1-2,8 до хлоридів заліза, магнію і алюмінію (FeCl3, MgCl3, АlСl3), що утворюються, здійснюється підтримка складу розплаву за вмістом хлористих солей таким чином, що розплав, окрім середовища для хлорування, виконує функцію сольового фільтру, утримуючи домішки в розплаві, і обідняючи ними продукти хлорування, що виходять з хлоратора. За рахунок цього підвищується ступінь чистоти і, відповідно, якість вироблюваного губчастого титану. Пояснюється це наступними причинами. При хлоруванні заздалегідь підготовленої титанової сировини в розплаві хлоридів лужних металів хлориди заліза, що утворюються разом з тетрахлоридом титану, магнію і алюмінію знаходяться в розплаві або у вільному вигляді, або у вигляді комплексних солей Fe, Al, Mg [Na(K)FeCl4, Na(K)FeCl3, Na(K)AlCl4, Na(K)MgCl3]. Механізм хлорування в істотній мірі залежить від вмісту в розплаві надлишку хлористих солей. При практичній реалізації способу найбільшого поширення набули хлориди лужних металів. Підтримка складу розплаву за вмістом хлористих солей в еквівалентних хлоридам заліза, що утворюються, магнію і алюмінію кількостях дозволяє забезпечити інтенсивність хлорування за рахунок створення оптимального середовища для хлорування. 2 UA 101294 C2 5 10 15 20 25 30 35 40 45 50 55 При цьому, реакції хлорування йдуть переважно до FeCl3, MgCl3 і АlСl3, які, унаслідок своєї високої летючості, уносяться з розплаву разом з тетрахлоридом титану і забруднюють його. Нелетучі комплексні солі в цьому випадку не утворюються. Окрім цього, відчувається недолік солі на скріплення домішок інших металів, що входять до складу титанової сировини. Створення в сольовій ванні розплаву надлишку хлоридів лужних металів сприятливо позначається на складі парогазової суміші, що виходить з хлоратора, як за вмістом хлоридів заліза, магнію і алюмінію, так і за вмістом цілого ряду домішок. Підтримка в розплаві вмісту хлористих солей з молярним співвідношенням 2,1-2,8 до хлоридів заліза, магнію і алюмінію, що утворюються, знижує їх винесення унаслідок утворення комплексних солей. Окрім цього, надлишок хлористих солей зв'язує в важколетючі сполуки і домішки інших металів, що містяться в титановій сировині, наприклад, хрому, марганцю і інших. Таким чином, розплав хлоратора, крім своєї основної функції - середовища для хлорування - при додаванні надлишку хлоридів лужних металів стає "фільтром", який запобігає попаданню в парогазову суміш домішкових хлоридів. Експериментально встановлено, що молярне співвідношення хлористих солей, що заявляється, до хлоридів заліза, магнію і алюмінію, що утворюються, є достатнім для зміни механізму хлорування від утворення вільних хлоридів металів до скріплення їх в комплекс. При молярному співвідношенні хлористих солей менше 2,1 до хлоридів заліза, магнію і алюмінію, що утворюються, ступінь очищення знижується, оскільки їх недостатньо для скріплення домішок в комплекс, унаслідок чого відбувається забруднення цільового продукту цими хлоридами. При молярному співвідношенні хлористих солей більше 2,8 спосіб може бути здійснений, але не раціональний унаслідок підвищення виходу відпрацьованого розплаву на одиницю продукції. Достатня кількість хлористих солей в розплаві додатково забезпечує стабільну рідкотекучість розплаву, що створює умови для здійснення хорошого масообміну між реагентами в розплаві і протікання реакцій хлорування з високою швидкістю. Оптимізація процесу хлорування приводить до отримання якісного продукту і зниження витрат, повнішого використання титанової сировини. Підвищення в'язкості розплаву при недостатньому надлишку солей може привести до серйозних збоїв в протіканні процесу хлорування: кипіння розплаву, зниження швидкості хлорування. У зв'язку з тим, що масове співвідношення між вуглецем і діоксидом титану в розплаві солей складає 0,15-5,0, забезпечується оптимальне масове співвідношення між вуглецем і діоксидом титану в розплаві солей, що підвищує швидкість реакції хлорування. Це приводить до підвищення ступеня чистоти і, відповідно, якості вироблюваного губчастого титану. Пояснюється це наступними чинниками. Процес хлорування описується багатоступінчатими рівняннями, в яких вуглець, за рахунок високої сорбційної здатності, виконує роль переносника хлору. Газоподібний хлор, поступаючи в розплав, сорбується на поверхні частинок вуглецю, і таким чином доставляється до основного реагенту - діоксиду титану. Реакції хлорування протікають з високою швидкістю, якщо витримується необхідне співвідношення між основними учасниками процесу - діоксидом титану і вуглецем по реакції, що підсумовує: 2Сl2 + ТіО2 + С = TiCl4 + СО2 По стехіометрії витрати вуглецю на хлорування 1 г ТіО 2 складають 0,15 г, тобто масове співвідношення між С і ТіО2 складає 0,15. Проте, оскільки процес хлорування здійснюється в гетерогенному середовищі, а реакції протікають по дифузійному механізму, для повного хлорування діоксиду титану необхідний надлишок вуглецю. Окрім цього, вуглець витрачається також на хлорування домішок, присутніх в титановій сировині. Тому при практичному здійсненні способу вміст вуглецю підтримують вище стехіометричного. Експериментально відпрацьоване співвідношення між С і ТіО 2 в робочому розплаві складає 0,75-1,5. 3 UA 101294 C2 5 10 15 20 25 30 35 40 45 50 55 60 Це співвідношення досить для повного протікання реакцій хлорування з отриманням якісного тетрахлориду титану. На практиці, унаслідок вимушеного коливання технологічних параметрів, використовують ширший діапазон. Співвідношення між С і ТіО2 рівне 5,0 є граничним для забезпечення виробництва якісного тетрахлориду титану. Подальше підвищення вмісту вуглецю в розплаві щодо вмісту діоксиду титану (співвідношення між С і ТіО2 більше 5,0) приводить до негативних наслідків - вільний вуглець, що не витрачається на основні реакції, вступає у взаємодію з компонентами розплаву, продуктами реакції і приводить до утворення цілого ряду органічних і хлорорганічних домішок, які забруднюють цільовий продукт - тетрахлорид титану. Частина цих домішок нестабільна і розпадається з виділенням вільного хлору, добре розчинного в тетрахлориді титану, забруднюючи його. Відомо, що органічні і хлорорганічні домішки особливо шкідливі для виробництва титанової губки, оскільки знижують її якість за рахунок підвищення твердості. Крім того, при підвищенні співвідношення більш заявленого, стабільний перебіг процесу хлорування порушується: у газах, що відходять, з'являється оксид вуглецю і проскакування хлору, вміст яких строго контролюється. При виборі масового співвідношення між вуглецем і діоксидом титану в розплаві солей більше 5,0 додатково підвищується в'язкість розплаву, що у свою чергу утрудняє процес хлорування. Також підвищення вмісту вуглецю в розплаві приводить до його нераціональної перевитрати із розплавом, що зливають. Завдяки тому, що кількість відбираного легкокиплячого дистиляту регулюють по температурі верху колони і вибирають в діапазоні 120-132 °C, забезпечується гарантоване очищення тетрахлориду титану від легкокиплячих домішок, що підвищує ступінь чистоти і, відповідно, якість вироблюваного губчастого титану. Викликано це наступними причинами. Технічний тетрахлорид титану - рідина, забарвлена в жовтий або помаранчевий колір з температурою кипіння за нормальних умов 136,5 °C, яка легко гідролізується на повітрі з виділенням білого диму гідрооксихлоридів титана і хлориду водню. Забарвлення тетрахлориду титану обумовлене наявністю в нім розчинених і завислих домішок. Зважені домішки представлені хлоридними і оксихлоридними частинками (FeCl 3, FeCl2, NaCl, AlCl3, ZrCl4 і іншi). Розчинені домішки різноманітні як за своєю природою (органічні і неорганічні речовини), так і по агрегатному стану (гази, рідини, тверді речовини). У найбільш значимих кількостях в тетрахлориді титану присутні: - гази - НСl, Сl2, СОСl2, COS, SO2, CO, CO2, N2, O2; - рідини - CS2, SiCl4, Si2OCl6, Si3O2Cl8, SOCl2, SO2Cl2, S2Cl2, CCl3COCl, CHCl2COCl, CH2ClCOCl, VOCl3, CCl4; - тверді речовини - FeCl3, АlСl3, ZrCl4, С6Сl6, Ті(ОН)пСl4-п. Більшість домішок тетрахлориду титану - рідини, які мають фізико-хімічні властивості (температура кипіння, летючість), що відрізняються від тетрахлориду титану, що дозволяє відокремити їх методами дистиляції і ректифікації. Для процесів дистиляції і ректифікації домішки класифікуються як легкокиплячі і важкокиплячі. Легкокиплячі домішки представлені тетрахлоридом кремнію, хлоридами сірки і цілим рядом хлорорганічних сполук (НСl, Cl2, COCl2, COS, SO2, CO, СО2, N2, O2; CS2, SiCl4, SOCl2, SO2Cl2, S2Cl2, CCl3COCl, CHCl2COCl, CH2ClCOCl, CCl4), особливо шкідливих для виробництва титанової губки. Вміст легкокиплячих домішок в очищеному тетрахлориді титану регламентований на рівні десятитисячних часток відсотка. Легкокиплячі домішки виводять з колони ректифікації у вигляді легкокиплячого дистиляту концентрату домішок в тетрахлориді титану. Діапазон кипіння легкокиплячого дистиляту від 120 до 132 °C, тобто підтримкою температури верху колони у вказаному температурному інтервалі забезпечується гарантоване очищення тетрахлориду титану від легкокиплячих домішок. Підтримку заданої температури здійснюють регулюванням відбору легкокиплячого дистиляту: при підвищенні температури (зниження концентрації легкокиплячих домішок в 4 UA 101294 C2 5 10 15 20 25 30 35 40 45 50 55 тетрахлориді титану) відбір зменшують, а при зниженні (підвищення концентрації легкокиплячих домішок) - збільшують. При зниженні температури легкокиплячого дистиляту нижче 120 °C унаслідок недостатнього виведення легкокиплячого дистиляту відбувається забруднення продукту, що очищається, очищеного тетрахлориду титану домішками. При підвищенні температури легкокиплячого дистиляту вище 132 °C спосіб може бути здійснений, але не є раціональним, оскільки має місце зайве розбавлення концентрату домішок тетрахлоридом титану. При цьому знижується витягання титану за рахунок виведення частини тетрахлориду титану з легкокиплячим дистилятом і зростає навантаження на переділі переробки легкокиплячого дистиляту. Повернення легкокиплячого дистиляту на переробку в процес хлорування і завантаження в хлоратор в кількості, не більше 5 % від маси отримуваного технічного тетрахлориду титану забезпечує розпад домішок, внаслідок чого останні не потрапляють в тетрахлорид титану і не переходять в очищений тетрахлорид титану, що підвищує ступінь чистоти і, відповідно, якість вироблюваного губчастого титану. Повернення легкокиплячого дистиляту на переробку в хлоратор підвищує якість очищеного тетрахлориду титану, оскільки він взагалі виводиться з циклу очищення, а не переробляється на переділі очищення з витяганням з нього тетрахлориду титану. Легкокиплячий дистилят потрапляючи в хлоратор в кількостях до 5 % від маси отримуваного в хлораторі тетрахлориду титану, створює певну концентрацію легкокиплячих домішок в підсклепінному просторі хлоратора. За рахунок цього реакції утворення легкокиплячих домішок в розплаві і газовій фазі через дію принципу Ле-Шательє зміщуються у бік розкладання домішок на складові частини, які виводяться з розплавом або газами, що відходять. При підвищенні кількості легкокиплячого дистиляту, що переробляється в хлораторі, більше 5 % домішки не розпадаються і потрапляють в тетрахлорид титану. При постійному режимі переробки легкокиплячого дистиляту більше 5 % від маси тетрахлориду титану домішки накопичуються в контурі очищення і переходять в очищений тетрахлорид титану. Оскільки попадання їх в очищений тетрахлорид титану не допустимо, застосовують додаткові прийоми по очищенню продукту, що знижує продуктивність лінії очищення і підвищує витрати. Крім того, повернення легкокиплячого дистиляту на переробку в процес хлорування і завантаження в хлоратор в кількості, не більше 5 % від маси отримуваного технічного тетрахлориду титану, додатково виключає витрати на переробку легкокиплячого дистиляту. Надалі спосіб виробництва губчастого титану пояснюється прикладом його здійснення з посиланнями на рисунок, що додається. На рисунку зображений апаратурно-технологічний комплекс для здійснення способу виробництва губчастого титану. Апаратурно-технологічний комплекс для здійснення способу виробництва губчастого титану включає: - сольову хлоруючу установку (поз. 1) для хлорування титанової сировини з отриманням тетрахлориду титану; - лінію дистиляційного і ректифікаційного очищення тетрахлориду титану (поз. 2) для очищення тетрахлориду титану від домішок до очищеного тетрахлориду титану; - вузол переробки кубового залишку (поз. 3) для витягання тетрахлориду титана і вилучення ванадієвмісної домішки; - апарат відновлення (поз. 4) для магнієтермічного відновлення очищеного тетрахлориду титану з отриманням реакційної маси; - апарат сепарації (поз. 5) для очищення реакційної маси від домішок з отриманням блоку титану губчастого; - електролізер (поз. 6) для електролізу оборотного хлориду магнію з отриманням анодного хлор-газу і магнію - сирцю; - тигельну піч (поз. 7) для рафінування магнію-сирцю з отриманням магнію; - прес-ніж (поз. 8) для оброблення блоку губчастого титану; - дробарку (поз. 9) для переробки блоку з отриманням товарного губчастого титану. У загальному випадку спосіб виробництва губчастого титану здійснюють технологічними операціями в наступній послідовності: 5 UA 101294 C2 5 10 15 20 25 30 35 40 45 50 55 - хлорування заздалегідь підготовленої титанової сировини, що містить діоксид титану, у присутності вуглецю у вигляді вуглецевмісного відновника, на сольовій хлоруючій установці в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), з отриманням технічного тетрахлориду титану; - очищення технічного тетрахлориду титану від домішок в колонах з отриманням очищеного тетрахлориду титану і виділенням домішок в суміші з тетрахлоридом титану у вигляді легкокиплячого дистиляту і кубового залишку колон; - переробка кубового залишку з витяганням тетрахлориду титану і вилученням ванадієвмісної домішки; - магнієтермічне відновлення очищеного тетрахлориду титану в апараті відновлення магнієм до отримання реакційної маси і розплаву оборотного хлориду магнію; - вакуумна сепарація реакційної маси з отриманням блоків губчастого титану і магніюконденсату; - електроліз оборотного хлориду магнію в електролізерах з отриманням магнію-сирцю і анодного хлор-газу; - рафінування магнію-сирцю з отриманням магнію для відновлення очищеного тетрахлориду титану; - оброблення і переробка блоків губчастого титану з отриманням товарного губчастого титану. Особливостями вдосконаленого способу виробництва губчастого титану є наступні операції: - при хлоруванні вміст в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), підтримують з молярним співвідношенням 2,1-2,8 до хлоридів заліза, магнію і алюмінію (FeCl3, MgCl3, АlСl3), що утворюються; - масове співвідношення між вуглецем і діоксидом титану в розплаві солей складає 0,15-5,0; - кількість відбираного легкокиплячого дистиляту регулюють по температурі верху колони і вибирають в діапазоні 120-132 °C; - легкокиплячий дистилят повертають на переробку в процес хлорування і завантажують в хлоратор в кількості, не більше 5 % від маси отримуваного технічного тетрахлориду титану. Приклад здійснення способу. Заявлений спосіб проведений в безперервному режимі на технологічній лінії виробництва губчастого титану, з проектною добовою продуктивністю по губчастому титану до 30 т згідно апаратурно-технологічному комплексу виробництва, приведеному на рисунку. У хлоратор (поз. 1) на дзеркало розплаву безперервно завантажували титановий шлак, кокс і хлорид натрію, а через фурми в нижній частині хлоратора подавали анодний хлор-газ. Через патрубок на склепінні хлоратора в хлоратор завантажували легкокиплячий дистилят. Параметри процесу: Температура розплаву - 735 °C. Вміст в розплаві: - хлориду натрію - 39 %; - хлориду калію - 1 %; + - хлориду заліза (2 ) - 25,5 %; + - хлориду заліза (3 ) - 2 %; - хлориду магнію - 2,44 %; - вуглецю - 3,84 %; - діоксиду титану - 3,07 %; - швидкість подачі легкокиплячого дистиляту - 0,19 т в годину. Молярне співвідношення хлористих солей до хлоридів Fe, Mg, Al - 2,78. Масове співвідношення між С і ТіO2 в робочому розплаві - 1,25. Подали легкокиплячий дистилят в хлоратор - 4,51 т (3,72 % від кількості проведеного тетрахлориду титану). За добу отримано: 121,1 т тетрахлориду титану; 37,6 т відпрацьованого розплаву; 2,1 т субліматів пилової камери. Тверді відходи хлорування відправляли на поховання, а тетрахлорид титану передали на переділ очищення для виробництва очищеного тетрахлориду титану. Склад тетрахлориду титану вказаний в таблиці 1. Якісні показники тетрахлориду титану відповідають вимогам ТУ-48-10-102-89 на вищий сорт. 6 UA 101294 C2 Таблиця 1 Склад технічного тетрахлориду титану, % мас. Найменування Отриманий тетрахлорид титану Вимоги ТУ-48-10-102-89 5 10 15 20 V Si Fe Mg Al СІ2 СОСІ2 0,0002 0,001 < 0,001 ТГ-150 Масова частка домішок, % Fe 0,036 50 18 6 4 3 8 11 СІ 0,065 Si 0,002 С 0,006 N 0,005 О 0,014 Ni 0,024 Вимоги до складу марки ТГ-90 приведені в таблиці 4. Таблиця 4 Хімічний склад губчастого титану марки ТГ-90 Fe 0,06 Si 0,01 Масова частка домішок, % СІ С 0,08 0,02 N 0,02 О 0,04 15 20 Таким чином, спосіб, що заявляється, дозволяє підвищити якість вироблюваного очищеного тетрахлориду титану, який забезпечує отримання якісного губчастого титану з високим виходом вищих сортів. Приведені відомості підтверджують можливість промислової придатності вдосконаленого способу виробництва губчастого титану, який виконується на відомому устаткуванні, що входить до складу апаратурно-технологічного комплексу для його здійснення, суттєво підвищує ступінь чистоти і, відповідно, якість вироблюваного губчастого титану і може знайти широке застосування в кольоровій металургії, зокрема в технологічних процесах виробництва губчастого титану магнієтермічним відновленням тетрахлориду титану. 25 ФОРМУЛА ВИНАХОДУ 30 35 Спосіб виробництва губчастого титану, який відрізняється тим, що включає хлорування заздалегідь підготовленої титанової сировини, що містить діоксид титану, в присутності вуглецю у вигляді вуглецевмісного відновника на сольовій хлоруючій установці в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), з отриманням технічного тетрахлориду титану, очищення технічного тетрахлориду титану від домішок в колонах з отриманням очищеного тетрахлориду титану і виділенням домішок з суміші з тетрахлоридом титану у вигляді легкокиплячого дистиляту і кубового залишку колон, переробку кубового залишку з витяганням тетрахлориду титану і вилученням ванадієвмісної домішки, магнієтермічне відновлення очищеного тетрахлориду титану в апараті шляхом відновлення магнієм до отримання реакційної маси і розплаву оборотного хлориду магнію, вакуумну сепарацію реакційної маси з отриманням блоків губчастого титану і магнію-конденсату, електроліз оборотного хлориду магнію в електролізерах з отриманням магнію-сирцю і анодного хлор-газу, 8 UA 101294 C2 5 рафінування магнію-сирцю з отриманням магнію для відновлення очищеного тетрахлориду титану, а також оброблення і переробку блоків губчастого титану з отриманням товарного губчастого титану, при цьому при хлоруванні вміст в розплаві хлористих солей, що зв'язують домішки металів (Fe, Mg, Al), підтримують з молярним співвідношенням 2,1-2,8 до хлоридів заліза, магнію і алюмінію, що утворюються, масове співвідношення між вуглецем і діоксидом титану в розплаві солей складає 0,15-5,0, кількість відбираного легкокиплячого дистиляту регулюють по температурі верху колони і вибирають в діапазоні 120-132 °C, а потім легкокиплячий дистилят повертають на переробку в процес хлорування і завантажують в хлоратор в кількості, не більше 5 % від маси отримуваного технічного тетрахлориду титану. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of sponge titanium

Автори англійськоюKhaznaferov Mykhailo Vasyliovych, Stepanischeva Dina Fatykhivna, Yelnikov Serhii Volodymyrovych, Suschynskyi Oleksii Dmytrovych, Sidorenko Serhii Andriiovych

Назва патенту російськоюСпособ производства губчатого титана

Автори російськоюХазнаферов Михаил Васильевич, Степанищева Дина Фатиховна, Ельников Сергей Владимирович, Сущинский Алексей Дмитриевич, Сидоренко Сергей Андреевич

МПК / Мітки

МПК: C01G 23/02, C22B 34/12, C22B 5/04

Мітки: спосіб, титану, губчастого, виробництва

Код посилання

<a href="https://ua.patents.su/11-101294-sposib-virobnictva-gubchastogo-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва губчастого титану</a>

Попередній патент: Спосіб одержання металізованого продукту із залізооксидносилікатної сировини

Наступний патент: Спосіб виготовлення люмінофору, який не містить металевих домішок, та люмінофор з інтенсивною білою фотолюмінесценцією, виготовлений за даним способом

Випадковий патент: Самокерована муфта