Спосіб економічного виробництва безшовних гарячекатаних труб у безперервних станах для прокатки безшовних труб

Номер патенту: 109461

Опубліковано: 25.08.2015

Автори: Хагеманн Франк, Хомберг Герд, Перейра Габріель, Кюммерлінг Ролф, Браун Вінфрід, Прассер Крістоф

Формула / Реферат

1. Спосіб виробництва безшовних труб, у якому гарячу порожнисту заготовку, попередньо вироблену станом для прошивки отворів, розтягують за допомогою безперервного прокатного стана на стрижні оправки з формуванням труби-заготовки, яку подають безпосередньо в редукційно-розтяжний прокатний стан або калібрувальний стан, що використовується як стан завершальної прокатки, і прокатують в ньому до необхідного кінцевого діаметра труби, який відрізняється тим, що довжину порожнистої заготовки попередньо відміряють так, що в процесі подовження в безперервному прокатному стані отримують труби-заготовки тільки однієї необхідної довжини, а під час наступної завершальної прокатки виймання труби-заготовки із стрижня оправки виконують за допомогою завершальної прокатки, причому прокатку виконують компонентами прокатного стана, розміри яких визначають відповідно до роботи з трубами-заготовками однієї довжини, при цьому прокатку в безперервному прокатному стані виконують трьома клітями з трьома валками в кожній кліті, причому зменшення поперечного перерізу прокатаної продукції від порожнистої заготовки до труби-заготовки поділяють між трьома клітями безперервного прокатного стана наступним чином:

кліть 1 (кліть для подачі порожнистої заготовки):

50-60 %

кліть 2 (проміжна кліть):

35-40 %

кліть 3 (вихідна кліть):

5-7,5 %.

2. Спосіб за п. 1, який відрізняється тим, що загальне зменшення товщини стінки в безперервному прокатному стані обмежують до товщини рівної або менше 9 мм.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що мінімальну кількість N проходів, необхідну для отримання різних кінцевих діаметрів труб, обчислюють згідно з такою формулою:

N (округлено до цілого числа)=(log (D-труба-макс./D-труба-мін.)/log (C1)),

де D-труба-макс. - максимальний кінцевий діаметр труби в мм,

D-труба-мін. - мінімальний кінцевий діаметр труби в мм,

2£С1£4 для редукційно-розтяжних прокатних станів, і

1,2£С1£1,45 для калібрувальних станів.

4. Спосіб за п. 3, який відрізняється тим, що, коли завершення виконують за один прохід, діапазон для діаметра заготовки обчислюють згідно з такою формулою, мм:

DB=(D-труба-макс.×С2+С3)/(1+С4),

де

1,04£C2£1,12,

22£С3£28,

-0,03£C4£0,15.

5. Спосіб за п. 3, який відрізняється тим, що, коли потрібно виконати більше одного проходу, додаткові діапазони для діаметра заготовки обчислюють за наступним рівнянням:

DB=(D-труба-мін.×С5 екс. число проходів n+С3)/(1+С4),

де

1,4£C5£1,45,

22£С3£28,

-0,03£С4£0,15.

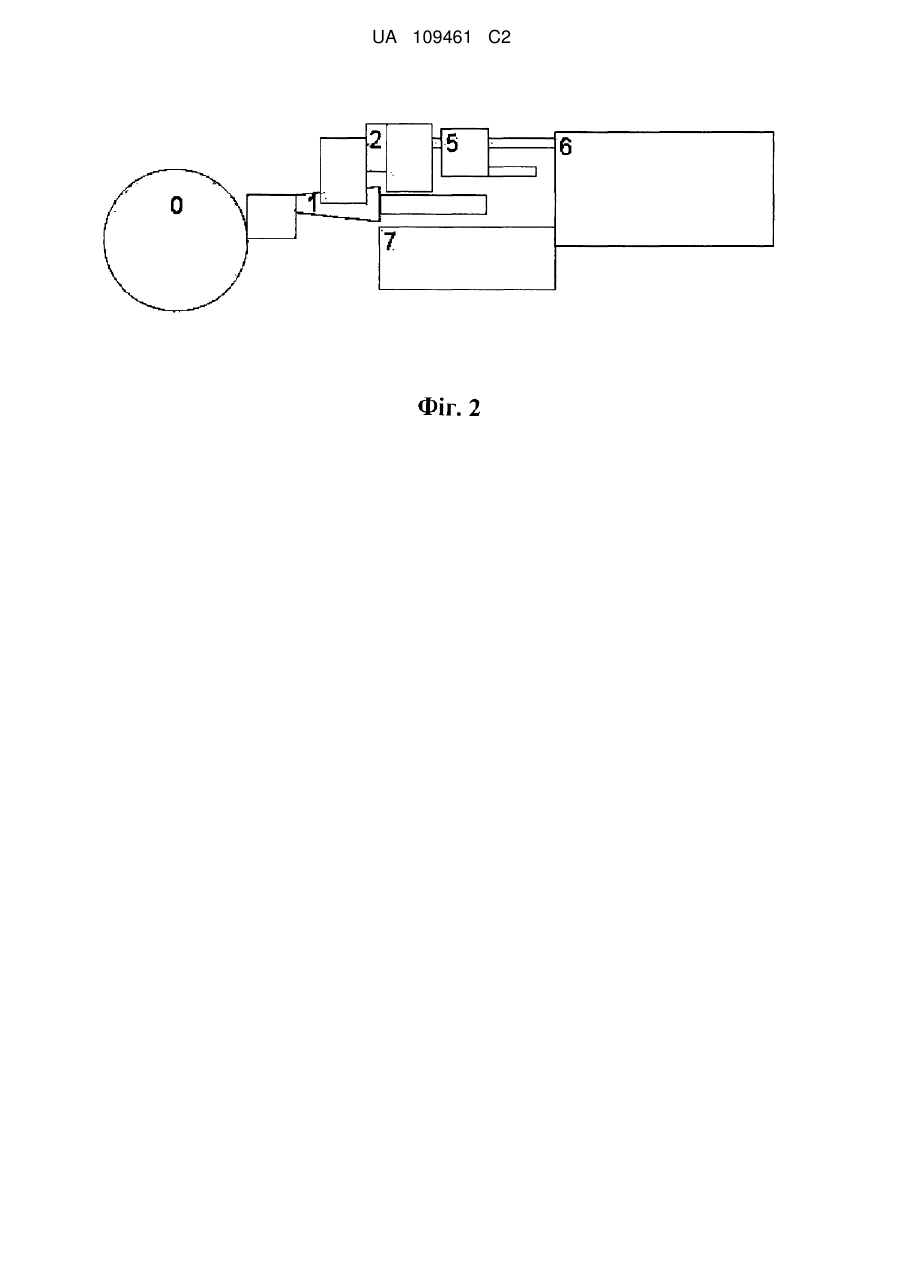

6. Прокатний стан для виробництва безшовних труб, що включає поперечний прокатний стан (1), безперервний прокатний стан (2), редукційно-розтяжний прокатний стан або калібрувальний прокатний стан як стан завершальної прокатки (5), роликові столи, стелаж для охолодження (6) та область різання кінця труби (7), в якому стан завершальної прокатки (5) безпосередньо примикає до безперервного прокатного стана (2) в напрямку прокатки, зокрема для виконання способу за одним із пп. 1-5, який відрізняється тим, що окремі компоненти прокатного стана виконані таких розмірів, щоб отримувати труби-заготовки однієї довжини, при цьому відстань між безперервним прокатним станом (2) і станом завершальної прокатки (5) у напрямку прокатки мінімізовано у відповідності до обробки труб-заготовок однієї довжини.

7. Прокатний стан за п. 6, який відрізняється тим, що максимальна згадана відстань відповідає щонайбільше половині проміжку між безперервним прокатним станом і оправковитягачем в стандартному металопрокатному стані.

8. Прокатний стан за п. 7, який відрізняється тим, що відстань становить менше 6 м.

9. Прокатний стан за п. 6, який відрізняється тим, що безперервний прокатний стан (2) має три кліті.

10. Прокатний стан за п. 9, який відрізняється тим, що кліті виконані у вигляді клітей з трьома валками.

11. Прокатний стан за будь-яким із пп. 6-10, який відрізняється тим, що прокатний стан оснащений вбудованим пристроєм тестування.

12. Прокатний стан за п. 11, який відрізняється тим, що вбудований пристрій тестування включає установку для неруйнівного тестування, якій передують виправна машина, устаткування тестування потоку витоку на поздовжніх поперечних дефектах та устаткування перевірки ультразвуком товщини стінки.

13. Прокатний стан за п. 11 або п. 12, який відрізняється тим, що пристрій тестування безпосередньо примикає до стелажа для охолодження (6).

Текст

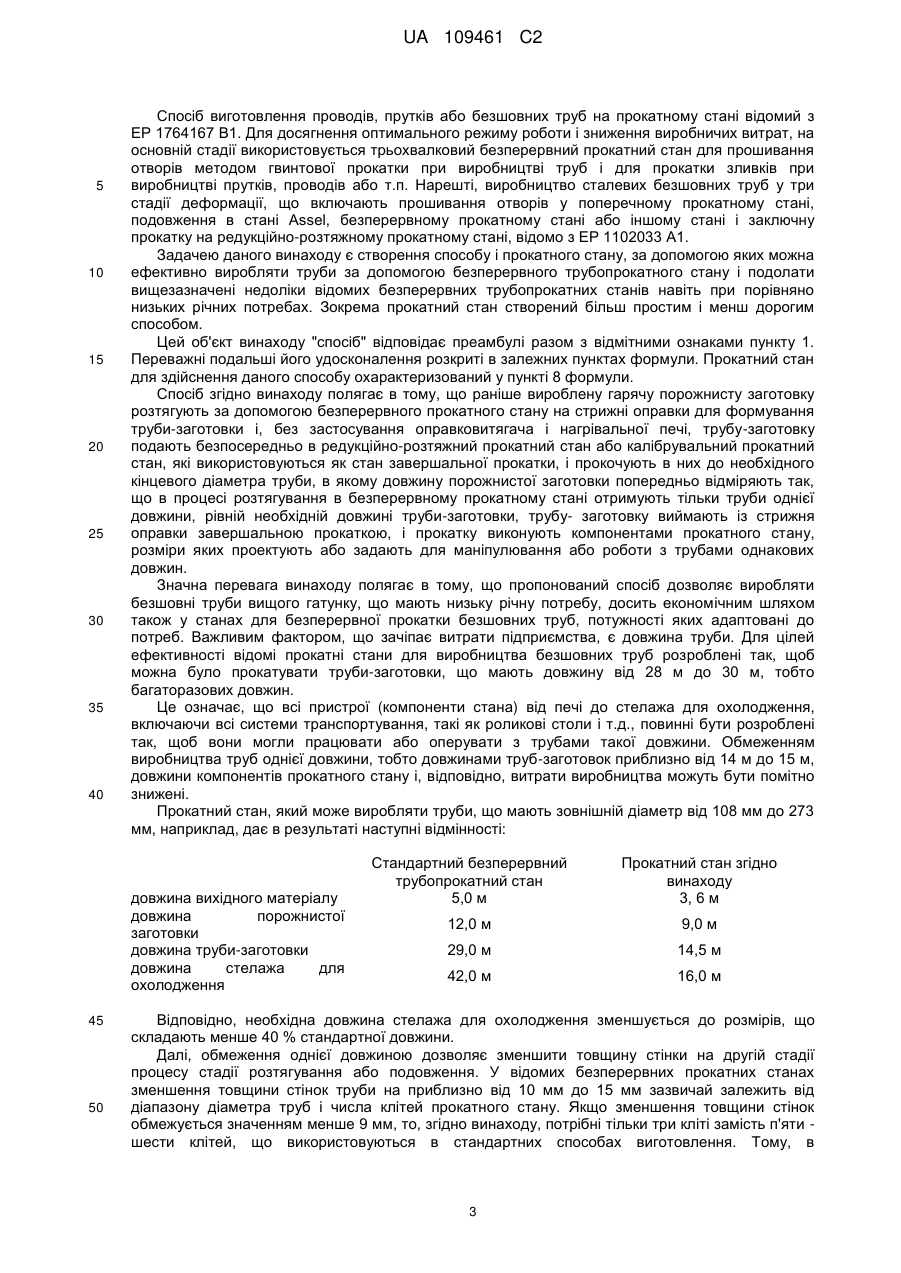

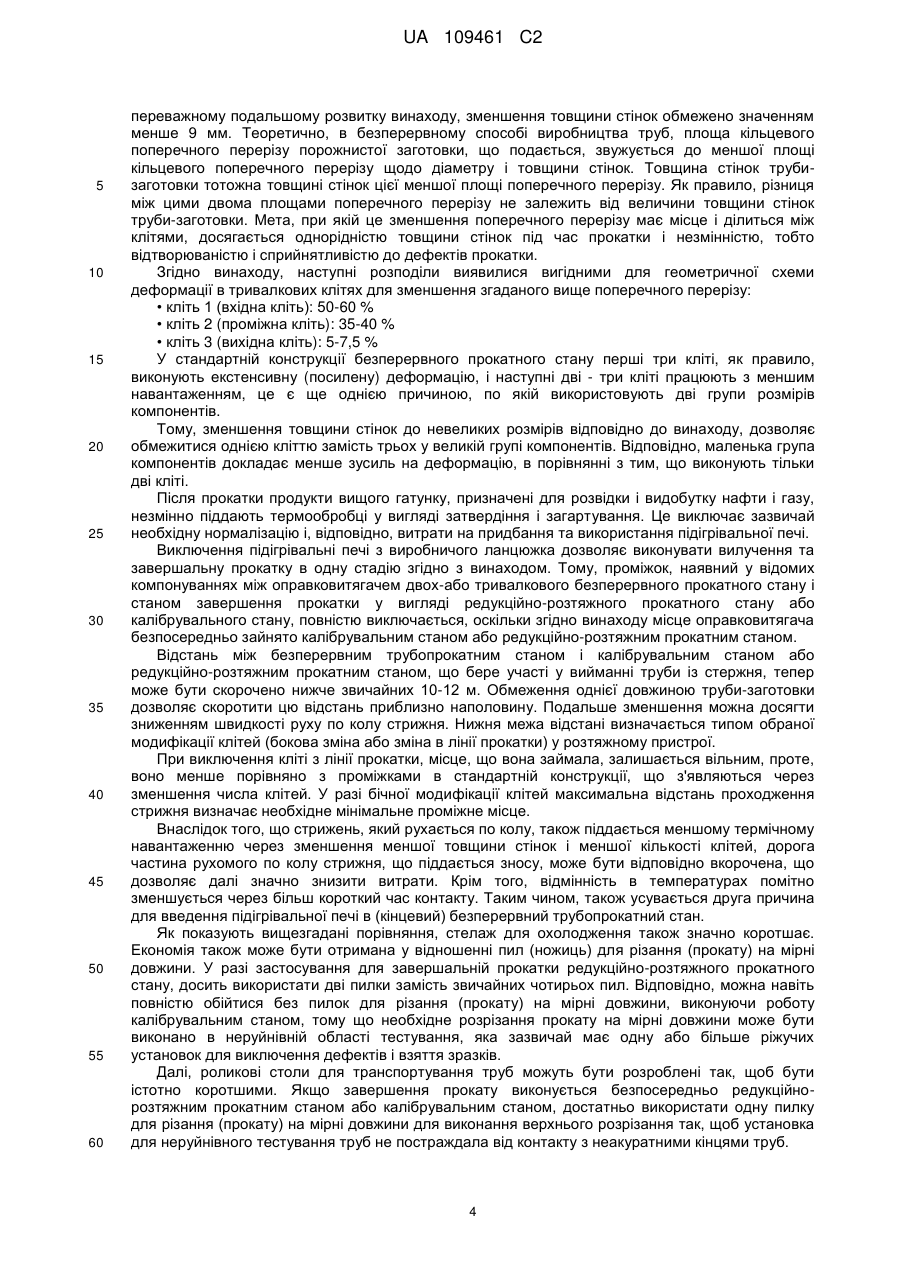

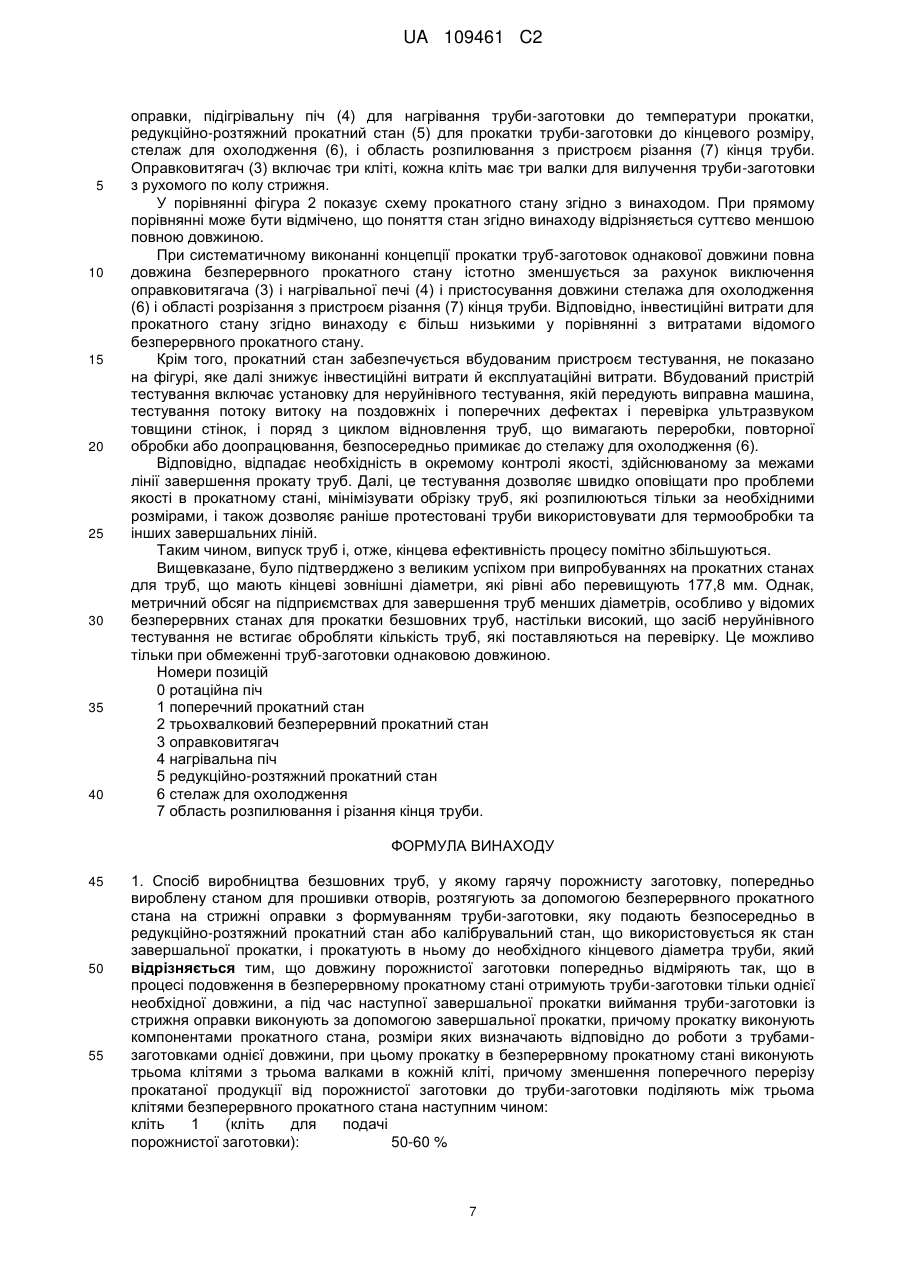

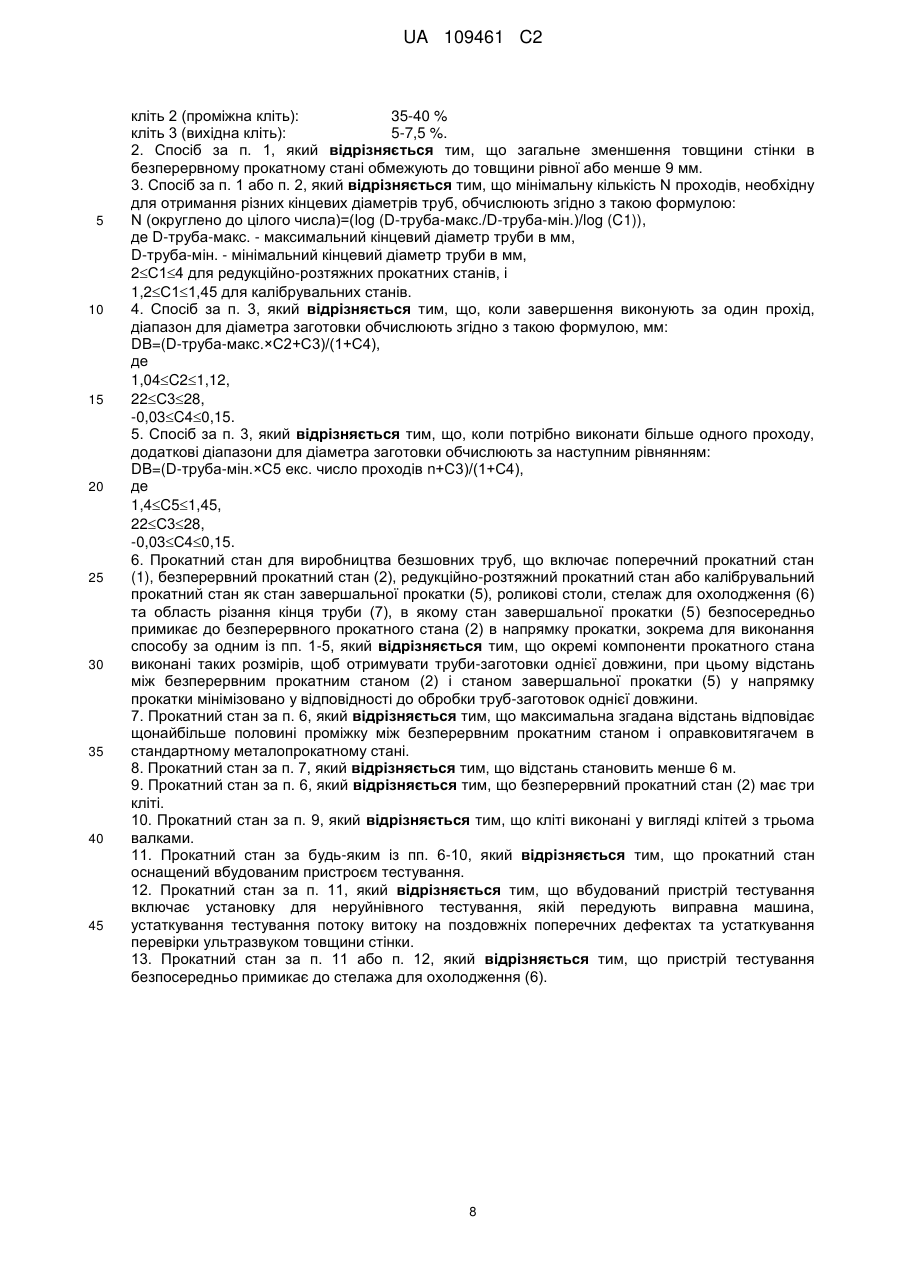

Реферат: Винахід стосується способу виробництва безшовних (суцільнотягнених) труб, у якому гарячу порожнисту заготовку, попередньо вироблену станом для прошивки отворів, розтягують за допомогою безперервного прокатного стана на стрижні оправки з формуванням трубизаготовки, без використання оправковитягача і нагрівальної печі, трубу-заготовку подають безпосередньо в редукційно-розтяжний прокатний стан або калібрувальний стан, що використовується як стан завершальної прокатки, і прокочують в них до необхідного кінцевого діаметра труби. Таким чином, довжину порожнистої заготовки попередньо відміряють так, що в процесі подовження в безперервному прокатному стані отримують тільки труби однієї довжини, рівної необхідній довжині труби-заготовки, під час наступної завершальної прокатки виймання труби-заготовки із стрижня оправки виконують за допомогою завершальної прокатки, і прокатку виконують компонентами прокатного стана, розміри яких визначають відповідно для роботи з трубами однієї довжини. UA 109461 C2 (12) UA 109461 C2 UA 109461 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу економічного виробництва безшовних (суцільнотягнених) гарячекатаних труб у безперервних станах для прокатки безшовних труб згідно з преамбулою пункту 1 формули винаходу. Винахід далі відноситься до прокатного стану згідно з пунктом 8 формули винаходу. У Stahlrohr Handbuch (Vulkan-Verlag, Essen, 12th edition, 1995, pages 107-111) описані різні способи виробництва суцільнотягнених або безшовних гарячекатаних труб. В останні роки, все більше і більше проявляється потреба у виробництві продуктів з орієнтуванням на потреби споживачів, тому що країни-споживачі хочуть брати участь у процесі виробництва за допомогою створення нових робочих місць та податку на додану вартість. Це неминуче призводить до обмежень на комерційному ринку. Типовими продуктами в таких випадках є, наприклад, труби, що використовуються в енергетичному секторі, при розвідці і видобутку нафти і газу. В даний час діапазон розмірів труб складає приблизно від 60 мм до 273 мм в діаметрі і приблизно від 5 мм до 15 мм по товщині стінки. Необхідна продуктивність трубопрокатних станів становить приблизно від 100 до 250 тис. тонн продукції щорічно. Після того, як круглий вихідний матеріал нагрітий, безшовну гарячекатану трубу зазвичай виробляють процесом в три стадії: • в компактному блоці прошивають отвір для формування порожнистої заготовки, • порожнисту заготовку розтягують для формування труби-заготовки, і • трубу-заготовку прокочують до розмірів кінцевої гарячої труби. Фактично, за винятком окремих випадків, прошивні стани поперечної прокатки використовуються для першої завершальній стадії, а кінцеву прокатку виконують виключно за допомогою редукційно-розтяжних прокатних станів або калібрувальних прокатних станів, прокатні стани в цілому називають по використовуваних редукційно-розтяжних прокатних станах. Прокатними станами з щорічною продуктивністю у вищезгаданому діапазоні є рейковий прокатний стан, стан-подовжувач системи Асселя (Assel) для прокатки труб і витяжний (подовжувальний) стан Дішера (Diescher). В останніх двох для розтягування заготовок використовуються поперечні прокатні стани. Робота цих прокатних станів вимагає високого рівня ноу-хау, тому що дуже важко добитися виробництва труб без зовнішніх або внутрішніх дефектів. Звичайними дефектами труб є, наприклад, маленькі тріщини, що мають до деякої довжини невелику глибину. Ризик дефектів збільшується із зменшенням товщини стінок. Тому, відношення діаметра до товщини стінок труб має свої обмеження. У станах Assel, наприклад, це відношення дорівнює 20:1. У станах Diescher майже неможливо уникнути внутрішніх тріщин, тому труби переробляють, повторно обробляють або доробляють. Ці недоліки, що відбиваються на якості продукції, і особливо жорсткі вимоги нафтогазової промисловості не дозволяють використовувати ці способи прокату з одержанням продуктів вищого сорту без проведення додаткових дорогих механічних обробок внутрішніх і зовнішніх поверхонь труб. Для виготовлення таких високоточних виробів найбільш підходить поздовжня прокатка безперервним трубопрокатним процесом, в якому при розтягуванні порожнистої заготовки отримують продукт необхідної якості. При поздовжній прокатці порожниста заготовка зменшується в поперечному перерізі до 75 % при проходженні через дев'ять клітей, які встановлені безпосередньо одна за одною, що призводить до чотириразового витягування заготовки по довжині. Зменшення поперечного перерізу по відношенню до вихідних розмірів труби-заготовки, необхідного для завершальної прокатки, виконується безперервно. Такий спосіб відомий, наприклад, з EP 1764167 B1. Можливий діапазон розмірів в безперервному трубопрокатному способі становить приблизно від 25 мм до 498 мм по зовнішньому діаметру; цей діапазон діаметра не може бути отриманий одним прокатним станом. Якщо виключити піч для нагрівання вихідного матеріалу, відомі безперервні трубопрокатні стани в сукупності зазвичай мають наступну компоновку: • поперечний прокатний стан для прошивання отвору з отриманням порожнистої заготовки максимальної довжини від 11 м до 12,5 м, • витяжний пристрій (наприклад, двох-або трьохвалковий безперервний трубопрокатний стан із затяжними гвинтами), що має 5 або 6 клітей, • круговий рух стрижнів витяжного пристрою з 5-8 стрижнями, довжина стрижнів дорівнює приблизно 20 м, приблизно одна половина його є робочою частиною для прокатки, інша половина служить для з'єднання чинного прокатного стану і утримувача стрижнів, 1 UA 109461 C2 5 10 15 20 25 30 35 40 45 50 55 60 • оправковитягач, що включає 3 кліті, кожна з яких має 3 валка, для зняття труби-заготовки з рухомого по колу стрижня, • нагрівальна (підігрівальні) піч, • калібрувальний прокатний стан або редукційно-розтяжний прокатний стан, • стелаж для охолодження. Тримач стрижнів, що рухаються по колу, має таке призначення: • введення стрижня, що рухається по колу, в порожнисту заготовку, • проштовхування порожнистої заготовки зі стрижнем, що рухається по колу, в першу кліть прокатного стану, • утримування стрижня, що рухається по колу, під час переміщення так, щоб він переміщався з постійною швидкістю, нижче швидкості надходження порожнистої заготовки в першу кліть, • повернення стрижня, що рухається по колу, до вхідної сторони прокатного стану після закінчення прокатки. Потім стрижень, що рухається по колу, виштовхується вбік для виконання охолодження і змащування його при переміщенні по колу, а в утримувач з боку, зворотного до кругового руху стрижнів, подається "новий" стрижень, що рухається по колу. У відомій установці оправковитягач знаходиться на відстані приблизно від 10 м до 12 м від кінця останньої кліті двох-або тривалкового безперервного трубопрокатного стану. Вилучення (виймання) труби-заготовки з рухомого по колу стрижня починається, як тільки верхній кінець труби-заготовки входить в першу кліть оправковитягача. У цей час частина труби-заготовки все ще перебуває в безперервному трубопрокатному стані. Як тільки труба-заготовка вийде з оправковитягача, стрижень, що рухається по колу, вилучають (виймають). У цей час верхній кінець рухомого по колу стрижня знаходиться точно перед першою кліттю оправковитягача. У більшості випадків, для завершення прокатки потрібно повторне нагрівання трубизаготовки. Нагрівання необхідно з двох причин. По-перше, температура труби-заготовки варіюється залежно від товщини стінок. Тонкостінні труби охолоджуються набагато швидше у порівнянні з товстостінними трубами. При однаковому діаметрі заготовок на виході з редукційно-розтяжного прокатного стану або калібрувального стану, це впливає на кінечний діаметр холодної труби, який буде залежати від ступеня стиснення. Друга причина полягає в тому, що охолодження труб-заготовок нижче приблизно 600° C забезпечує нормалізацію матеріалу при наступному повторному нагріванні в нагрівальній печі до температури вище Ac3. Крім можливості відомих прокатних станів прокатувати труби вищого сорту та якості, одним із завдань установки з випуску таких труб є висока продуктивність, яка коливається від 300 до 900 тис. т / рік залежно від діапазону розмірів і часу виробництва. Безперервний спосіб є особливо економічним, тому що дозволяє безперервний прокат труб багаторазової довжини, тобто використовується порожниста заготовка розміром, відповідним необхідній довжині труб, при розтягуванні якої отримують трубу багаторазової довжини, яку потім, по закінченні прокатки, ділять на окремі труби необхідної довжини з мінімумом небажаних відходів. Однак, цей спосіб неефективний і нерентабельний для прокатних станів, розроблених для високих щорічних потужностей і орієнтованих на високі інвестиційні витрати, оскільки продуктивність при застосуванні даного способу складе тільки 100-250 тис. тонн продукту вищого сорту в рік. EP 1764167 B1 містить пропозиції щодо збільшення ефективності, зокрема вилучення з лінії прокатки оправковитягача. Завдяки відрегульованому переміщенню стрижня оправки по шляху, протилежному до напрямку прокатки в безперервному прокатному стані, при завершенні процесу прокатки цей стрижень оправки віддаляється від труби-заготовки на значну відстань, таким чином відпадає необхідність в окремому оправковитягачі. Однак на практиці в описаних технічних стадіях, що стосуються повного вилучення рухомого по колу стрижня з труби-заготовки (виймання), виявлені деякі недоліки. Наприклад, виймання за допомогою стрипера - принаймні у випадку тонкостінних труб - завжди викликає розвальцювання (розкочування) кінця труби-заготовки, який повинен бути повністю відрізаний перед подальшим зменшенням розміру або витягуванням. У технологічних аспектах, також важливо виймання за допомогою рольганга (стола прокатного стану), тому що неможливо контролювати тривалість процесу. Далі, описані стадії все ж недостатні для суттєвого вдосконалення ефективності процесу, тому що інвестиційні витрати для прокатного стану все також високі, незважаючи на відмову від використання оправковитягача. Тому, повинні бути ужиті додаткові заходи щодо зниження витрат для збільшення ефективності процесу прокатки. 2 UA 109461 C2 5 10 15 20 25 30 35 40 Спосіб виготовлення проводів, прутків або безшовних труб на прокатному стані відомий з EP 1764167 B1. Для досягнення оптимального режиму роботи і зниження виробничих витрат, на основній стадії використовується трьохвалковий безперервний прокатний стан для прошивання отворів методом гвинтової прокатки при виробництві труб і для прокатки зливків при виробництві прутків, проводів або т.п. Нарешті, виробництво сталевих безшовних труб у три стадії деформації, що включають прошивання отворів у поперечному прокатному стані, подовження в стані Assel, безперервному прокатному стані або іншому стані і заключну прокатку на редукційно-розтяжному прокатному стані, відомо з EP 1102033 A1. Задачею даного винаходу є створення способу і прокатного стану, за допомогою яких можна ефективно виробляти труби за допомогою безперервного трубопрокатного стану і подолати вищезазначені недоліки відомих безперервних трубопрокатних станів навіть при порівняно низьких річних потребах. Зокрема прокатний стан створений більш простим і менш дорогим способом. Цей об'єкт винаходу "спосіб" відповідає преамбулі разом з відмітними ознаками пункту 1. Переважні подальші його удосконалення розкриті в залежних пунктах формули. Прокатний стан для здійснення даного способу охарактеризований у пункті 8 формули. Спосіб згідно винаходу полягає в тому, що раніше вироблену гарячу порожнисту заготовку розтягують за допомогою безперервного прокатного стану на стрижні оправки для формування труби-заготовки і, без застосування оправковитягача і нагрівальної печі, трубу-заготовку подають безпосередньо в редукційно-розтяжний прокатний стан або калібрувальний прокатний стан, які використовуються як стан завершальної прокатки, і прокочують в них до необхідного кінцевого діаметра труби, в якому довжину порожнистої заготовки попередньо відміряють так, що в процесі розтягування в безперервному прокатному стані отримують тільки труби однієї довжини, рівній необхідній довжині труби-заготовки, трубу- заготовку виймають із стрижня оправки завершальною прокаткою, і прокатку виконують компонентами прокатного стану, розміри яких проектують або задають для маніпулювання або роботи з трубами однакових довжин. Значна перевага винаходу полягає в тому, що пропонований спосіб дозволяє виробляти безшовні труби вищого гатунку, що мають низьку річну потребу, досить економічним шляхом також у станах для безперервної прокатки безшовних труб, потужності яких адаптовані до потреб. Важливим фактором, що зачіпає витрати підприємства, є довжина труби. Для цілей ефективності відомі прокатні стани для виробництва безшовних труб розроблені так, щоб можна було прокатувати труби-заготовки, що мають довжину від 28 м до 30 м, тобто багаторазових довжин. Це означає, що всі пристрої (компоненти стана) від печі до стелажа для охолодження, включаючи всі системи транспортування, такі як роликові столи і т.д., повинні бути розроблені так, щоб вони могли працювати або оперувати з трубами такої довжини. Обмеженням виробництва труб однієї довжини, тобто довжинами труб-заготовок приблизно від 14 м до 15 м, довжини компонентів прокатного стану і, відповідно, витрати виробництва можуть бути помітно знижені. Прокатний стан, який може виробляти труби, що мають зовнішній діаметр від 108 мм до 273 мм, наприклад, дає в результаті наступні відмінності: довжина вихідного матеріалу довжина порожнистої заготовки довжина труби-заготовки довжина стелажа для охолодження 45 50 Стандартний безперервний трубопрокатний стан 5,0 м Прокатний стан згідно винаходу 3, 6 м 12,0 м 9,0 м 29,0 м 14,5 м 42,0 м 16,0 м Відповідно, необхідна довжина стелажа для охолодження зменшується до розмірів, що складають менше 40 % стандартної довжини. Далі, обмеження однієї довжиною дозволяє зменшити товщину стінки на другій стадії процесу стадії розтягування або подовження. У відомих безперервних прокатних станах зменшення товщини стінок труби на приблизно від 10 мм до 15 мм зазвичай залежить від діапазону діаметра труб і числа клітей прокатного стану. Якщо зменшення товщини стінок обмежується значенням менше 9 мм, то, згідно винаходу, потрібні тільки три кліті замість п'яти шести клітей, що використовуються в стандартних способах виготовлення. Тому, в 3 UA 109461 C2 5 10 15 20 25 30 35 40 45 50 55 60 переважному подальшому розвитку винаходу, зменшення товщини стінок обмежено значенням менше 9 мм. Теоретично, в безперервному способі виробництва труб, площа кільцевого поперечного перерізу порожнистої заготовки, що подається, звужується до меншої площі кільцевого поперечного перерізу щодо діаметру і товщини стінок. Товщина стінок трубизаготовки тотожна товщині стінок цієї меншої площі поперечного перерізу. Як правило, різниця між цими двома площами поперечного перерізу не залежить від величини товщини стінок труби-заготовки. Мета, при якій це зменшення поперечного перерізу має місце і ділиться між клітями, досягається однорідністю товщини стінок під час прокатки і незмінністю, тобто відтворюваністю і сприйнятливістю до дефектів прокатки. Згідно винаходу, наступні розподіли виявилися вигідними для геометричної схеми деформації в тривалкових клітях для зменшення згаданого вище поперечного перерізу: • кліть 1 (вхідна кліть): 50-60 % • кліть 2 (проміжна кліть): 35-40 % • кліть 3 (вихідна кліть): 5-7,5 % У стандартній конструкції безперервного прокатного стану перші три кліті, як правило, виконують екстенсивну (посилену) деформацію, і наступні дві - три кліті працюють з меншим навантаженням, це є ще однією причиною, по якій використовують дві групи розмірів компонентів. Тому, зменшення товщини стінок до невеликих розмірів відповідно до винаходу, дозволяє обмежитися однією кліттю замість трьох у великій групі компонентів. Відповідно, маленька група компонентів докладає менше зусиль на деформацію, в порівнянні з тим, що виконують тільки дві кліті. Після прокатки продукти вищого гатунку, призначені для розвідки і видобутку нафти і газу, незмінно піддають термообробці у вигляді затвердіння і загартування. Це виключає зазвичай необхідну нормалізацію і, відповідно, витрати на придбання та використання підігрівальної печі. Виключення підігрівальні печі з виробничого ланцюжка дозволяє виконувати вилучення та завершальну прокатку в одну стадію згідно з винаходом. Тому, проміжок, наявний у відомих компонуваннях між оправковитягачем двох-або тривалкового безперервного прокатного стану і станом завершення прокатки у вигляді редукційно-розтяжного прокатного стану або калібрувального стану, повністю виключається, оскільки згідно винаходу місце оправковитягача безпосередньо зайнято калібрувальним станом або редукційно-розтяжним прокатним станом. Відстань між безперервним трубопрокатним станом і калібрувальним станом або редукційно-розтяжним прокатним станом, що бере участі у вийманні труби із стержня, тепер може бути скорочено нижче звичайних 10-12 м. Обмеження однієї довжиною труби-заготовки дозволяє скоротити цю відстань приблизно наполовину. Подальше зменшення можна досягти зниженням швидкості руху по колу стрижня. Нижня межа відстані визначається типом обраної модифікації клітей (бокова зміна або зміна в лінії прокатки) у розтяжному пристрої. При виключення кліті з лінії прокатки, місце, що вона займала, залишається вільним, проте, воно менше порівняно з проміжками в стандартній конструкції, що з'являються через зменшення числа клітей. У разі бічної модифікації клітей максимальна відстань проходження стрижня визначає необхідне мінімальне проміжне місце. Внаслідок того, що стрижень, який рухається по колу, також піддається меншому термічному навантаженню через зменшення меншої товщини стінок і меншої кількості клітей, дорога частина рухомого по колу стрижня, що піддається зносу, може бути відповідно вкорочена, що дозволяє далі значно знизити витрати. Крім того, відмінність в температурах помітно зменшується через більш короткий час контакту. Таким чином, також усувається друга причина для введення підігрівальної печі в (кінцевий) безперервний трубопрокатний стан. Як показують вищезгадані порівняння, стелаж для охолодження також значно коротшає. Економія також може бути отримана у відношенні пил (ножиць) для різання (прокату) на мірні довжини. У разі застосування для завершальній прокатки редукційно-розтяжного прокатного стану, досить використати дві пилки замість звичайних чотирьох пил. Відповідно, можна навіть повністю обійтися без пилок для різання (прокату) на мірні довжини, виконуючи роботу калібрувальним станом, тому що необхідне розрізання прокату на мірні довжини може бути виконано в неруйнівній області тестування, яка зазвичай має одну або більше ріжучих установок для виключення дефектів і взяття зразків. Далі, роликові столи для транспортування труб можуть бути розроблені так, щоб бути істотно коротшими. Якщо завершення прокату виконується безпосередньо редукційнорозтяжним прокатним станом або калібрувальним станом, достатньо використати одну пилку для різання (прокату) на мірні довжини для виконання верхнього розрізання так, щоб установка для неруйнівного тестування труб не постраждала від контакту з неакуратними кінцями труб. 4 UA 109461 C2 5 10 15 20 Звичайний недолік в отриманні труб однакових довжин у відомих повних безперервних станах для прокатки безшовних труб може бути цілком подолано, наприклад, прокаткою "зазначених" кінців стінок труб, що компенсує розвальцювання стінок під час подальшого зменшення розтягування, яке зазвичай призводило б до потовщення кінців труби до розмірів, що перевищують допуски. Далі, труби, вироблені зокрема в тривалкових безперервних станах для прокатки безшовних труб, мають дуже хорошу концентричність, що компенсує можливий більш низький вихід продукції. Тому, згідно винаходу, в переважному подальшому удосконаленні прокатний стан розроблений у вигляді тривалкового прокатного стану з трьома валками на кліть. Пропонований неординарний спосіб, що виконується з використанням однієї довжини трубзаготовок і послідовним виключенням дорогих компонентів прокатного стану, необхідність у використанні яких відпала, компенсує або зверх-компенсує низький випуск продукції прокатного стану щодо річної продуктивності. Відповідний вибір формату вихідного матеріалу і кількості різних проходів для завершення труб різних кінцевих діаметрів надзвичайно важливий для надійної та ефективної роботи прокатного стану. Мета полягає в постійності формату і кількості проходів, що необхідно для якомога менших витрат виробництва. "Формат" означає зовнішній діаметр заготовки вихідного матеріалу. "Прохід" означає зовнішній діаметр труби-заготовки після проходження через трьохвалковий безперервний трубопрокатний стан. Відповідно для завершення труб різних кінцевих діаметрів потрібні різні формати і проходи. Отже, з метою реалізації найменшої кількості можливих різних форматів і проходів, мінімальна кількість N необхідних проходів на першій стадії в переважному подальшому розвитку винаходу визначається такою формулою: N = округлено до цілого числа: (log (D-труба-макс. / D-труба-мін.) / log (C1)), 25 30 де D-труба-макс. - максимальний кінцевий діаметр труби в мм; D-труба-мін. - мінімальний кінцевий діаметр труби в мм; і константа C1, що описує корисне периферичне зменшення відповідної одиниці прокату, має наступні значення: 2 ≤ C1 ≤ 4 для редукційно-розтяжних прокатних станів, 1,2 ≤ C1 ≤ 1,45 для калібрувальних станів. Якщо потрібно виконати лише один прохід, діапазон для заготівлі діаметра DB визначається, згідно винаходу, наступною формулою (у мм): DB = (D-труба-макс. C2+C3) / (1+C4), 35 40 (Формула 2) де 1,04 ≤ C2 ≤ 1,12 22 ≤ C3 ≤ 28 -0,03 ≤ C4 ≤ 0,15. У цьому випадку, константи описують граничні значення потужностей пристроїв калібрувального стана (C5), редукційно-розтяжного прокатного стану (C2), безперервного трубопрокатного стану (C3) і стану поперечної прокатки (C4), які важливі для змін у діаметрі. Якщо потрібно виконати більше одного проходу, додаткові діапазони діаметра заготовки визначаються наступним рівнянням: DB = (D-труба-мін. C5 експ. Число проходів n (де n=1, 2, 3 …) + C3) / (1+C4), 45 50 55 (Формула 1) (Формула 3) де 1,4 ≤ C5 ≤ 1,45 22 ≤ C3 ≤ 28 -0,03 ≤ C4 ≤ 0,15. Константа C5 описує максимальну здатність деформації калібрувального стана і, таким чином, замінює константу C2. Наступні два приклади показують спосіб обчислення і визначення. Приклад 1: Повинні бути зроблені труби, що мають наступні діаметри: D-труба-макс. = 139,7 мм D-труба-мін. = 60,3 мм 5 UA 109461 C2 5 10 15 20 25 30 35 40 45 50 55 60 Отже, розміри труби знаходяться в звичайному діапазоні для редукційно-розтяжного прокатного стану. Відповідно до формули 1, з відповідними межами C1, визначають наступну кількість N проходів: N = округлено (log (139,7 / 60,3) / log (2)) = округлено (1,2121) = 2 N = округлено (log (139,7 / 60,3) / log (4)) = округлено (0,6061) = 1 Отримані результати означають, що для покриття діапазону вимірювань достатній один прохід. Наступний діапазон визначається формулою 2 для заготовки використаного діаметра: DB мін. = (139,7 1,04+22) / 1,15=145,5 мм DB макс. = (139,7 1,12+28) / 0,97=190,2 мм Отже, відповідний формат може бути вибраний з існуючих форматів заготовок, наприклад, 165 мм або 180 мм. Приклад 2: Повинні бути зроблені труби, що мають наступні діаметри: D-труба-макс. = 273,1 мм D-труба-мін. = 108,0 мм Отже, розміри труби знаходяться в транзитному діапазоні між калібрувальним станом і редукційно-розтяжним прокатним станом. Для редукційно-розтяжного прокатного стану, з відповідними межами C1 згідно з формулою 1, визначають наступну кількість проходів: N = округлено (log (273,1 / 108,0) / log (2)) = округлено (1,3383) = 2 N = округлено (log (273,1 / 108,0) / log (4)) = округлено (0,6692) = 1 Це означає, що достатній один прохід. Якщо обраний калібрувальний стан, за формулою 1 визначається наступне: N = округлено (log (273,1 / 108,0) / log (1,2)) = округлено (5,0883) = 6 N = округлено (log (273,1 / 108,0) / log (1,45)) = округлено (2,4968) = 3 Це означає, що потрібні три проходи в калібрувальному стані. Наступний діапазон визначається формулою 2 для діаметра заготовки найбільшого проходу для редукційнорозтяжного прокатного стану: DBмін. = (273,1 1,04+22) / 1,15=266,1 мм DB макс. = (273,1 1,12+28) / 0,97=344,2 мм Таким чином, відповідний формат може бути вибраний з існуючих форматів заготовок, наприклад, 270 мм або 310 мм. Однак, у випадку калібрувального стана потрібно більше одного формату заготовок. Тому, наступне обчислення має бути використано для остаточного визначення: Для проходу 1: DB мін. = (108,0 1,41+22) / 1,15=150,6 мм DB макс. = (108,0 1,451+28) / 0,97=190,3 мм і для проходу 2: DB мін. = (108,0 1,42+22) / 1,15=203,2 мм DB макс. = (108,0 1,452+28) / 0,97=263,0 мм Ці три діапазони діаметрів заготовки покривають діаметри від 108 мм до 273 мм без проміжків. Якщо проміжки дозволені, замість мінімального діаметра всього діапазону повинен бути прийнятий до уваги мінімальний кінцевий діаметр труби відповідного числа проходів n: DB = (D-труба-мін. (число проходів n) C5+C3) / (1+C4), де 1,4 ≤ C5 ≤ 1,45 22 ≤ C3 ≤ 28-0,03 ≤ C4 ≤ 0,15. Якщо починається прохід 2, наприклад, трубою діаметром 168,3 мм (в теорії, прохід 1 закінчується 108 C5=108 1,45=156,6 мм), наступний діаметр заготовки був би останнім для цього проходу: DB мін. = (168,3 1,41+22) / 1,15=224,0 мм DB макс. = (168,3 1,451+28) / 0,97=280,4 мм. Це призводить до накладання діапазону з проходом 3 (266,1 мм - 280,4 мм), і можна виключити додатковий формат заготовки. Подальші особливості, переваги та деталі винаходу розкриті в наступному нижче прикладі виконання винаходу, наведеному з посиланнями на фігури креслень. Фігура 1 показує відому схему безперервного трубопрокатного стану, у вигляді повного прокатного стану, для прокатки багаторазових довжин. На додаток до ротаційної печі (0), повний прокатний стан має поперечний прокатний стан (1) для прошивки отвору в компактному блоці, не показаний, з формуванням порожнистої заготовки, редукційно-розтяжний пристрій у вигляді тривалкові безперервного трубопрокатного стану (2) для розтягування порожнистої заготовки з формуванням труби-заготовки, оправковитягач (3) для виймання труби-заготовки із стержня 6 UA 109461 C2 5 10 15 20 25 30 35 40 оправки, підігрівальну піч (4) для нагрівання труби-заготовки до температури прокатки, редукційно-розтяжний прокатний стан (5) для прокатки труби-заготовки до кінцевого розміру, стелаж для охолодження (6), і область розпилювання з пристроєм різання (7) кінця труби. Оправковитягач (3) включає три кліті, кожна кліть має три валки для вилучення труби-заготовки з рухомого по колу стрижня. У порівнянні фігура 2 показує схему прокатного стану згідно з винаходом. При прямому порівнянні може бути відмічено, що поняття стан згідно винаходу відрізняється суттєво меншою повною довжиною. При систематичному виконанні концепції прокатки труб-заготовок однакової довжини повна довжина безперервного прокатного стану істотно зменшується за рахунок виключення оправковитягача (3) і нагрівальної печі (4) і пристосування довжини стелажа для охолодження (6) і області розрізання з пристроєм різання (7) кінця труби. Відповідно, інвестиційні витрати для прокатного стану згідно винаходу є більш низькими у порівнянні з витратами відомого безперервного прокатного стану. Крім того, прокатний стан забезпечується вбудованим пристроєм тестування, не показано на фігурі, яке далі знижує інвестиційні витрати й експлуатаційні витрати. Вбудований пристрій тестування включає установку для неруйнівного тестування, якій передують виправна машина, тестування потоку витоку на поздовжніх і поперечних дефектах і перевірка ультразвуком товщини стінок, і поряд з циклом відновлення труб, що вимагають переробки, повторної обробки або доопрацювання, безпосередньо примикає до стелажу для охолодження (6). Відповідно, відпадає необхідність в окремому контролі якості, здійснюваному за межами лінії завершення прокату труб. Далі, це тестування дозволяє швидко оповіщати про проблеми якості в прокатному стані, мінімізувати обрізку труб, які розпилюються тільки за необхідними розмірами, і також дозволяє раніше протестовані труби використовувати для термообробки та інших завершальних ліній. Таким чином, випуск труб і, отже, кінцева ефективність процесу помітно збільшуються. Вищевказане, було підтверджено з великим успіхом при випробуваннях на прокатних станах для труб, що мають кінцеві зовнішні діаметри, які рівні або перевищують 177,8 мм. Однак, метричний обсяг на підприємствах для завершення труб менших діаметрів, особливо у відомих безперервних станах для прокатки безшовних труб, настільки високий, що засіб неруйнівного тестування не встигає обробляти кількість труб, які поставляються на перевірку. Це можливо тільки при обмеженні труб-заготовки однаковою довжиною. Номери позицій 0 ротаційна піч 1 поперечний прокатний стан 2 трьохвалковий безперервний прокатний стан 3 оправковитягач 4 нагрівальна піч 5 редукційно-розтяжний прокатний стан 6 стелаж для охолодження 7 область розпилювання і різання кінця труби. ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб виробництва безшовних труб, у якому гарячу порожнисту заготовку, попередньо вироблену станом для прошивки отворів, розтягують за допомогою безперервного прокатного стана на стрижні оправки з формуванням труби-заготовки, яку подають безпосередньо в редукційно-розтяжний прокатний стан або калібрувальний стан, що використовується як стан завершальної прокатки, і прокатують в ньому до необхідного кінцевого діаметра труби, який відрізняється тим, що довжину порожнистої заготовки попередньо відміряють так, що в процесі подовження в безперервному прокатному стані отримують труби-заготовки тільки однієї необхідної довжини, а під час наступної завершальної прокатки виймання труби-заготовки із стрижня оправки виконують за допомогою завершальної прокатки, причому прокатку виконують компонентами прокатного стана, розміри яких визначають відповідно до роботи з трубамизаготовками однієї довжини, при цьому прокатку в безперервному прокатному стані виконують трьома клітями з трьома валками в кожній кліті, причому зменшення поперечного перерізу прокатаної продукції від порожнистої заготовки до труби-заготовки поділяють між трьома клітями безперервного прокатного стана наступним чином: кліть 1 (кліть для подачі порожнистої заготовки): 50-60 % 7 UA 109461 C2 5 10 15 20 25 30 35 40 45 кліть 2 (проміжна кліть): 35-40 % кліть 3 (вихідна кліть): 5-7,5 %. 2. Спосіб за п. 1, який відрізняється тим, що загальне зменшення товщини стінки в безперервному прокатному стані обмежують до товщини рівної або менше 9 мм. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що мінімальну кількість N проходів, необхідну для отримання різних кінцевих діаметрів труб, обчислюють згідно з такою формулою: N (округлено до цілого числа)=(log (D-труба-макс./D-труба-мін.)/log (C1)), де D-труба-макс. - максимальний кінцевий діаметр труби в мм, D-труба-мін. - мінімальний кінцевий діаметр труби в мм, 2С14 для редукційно-розтяжних прокатних станів, і 1,2С11,45 для калібрувальних станів. 4. Спосіб за п. 3, який відрізняється тим, що, коли завершення виконують за один прохід, діапазон для діаметра заготовки обчислюють згідно з такою формулою, мм: DB=(D-труба-макс.×С2+С3)/(1+С4), де 1,04C21,12, 22С328, -0,03C40,15. 5. Спосіб за п. 3, який відрізняється тим, що, коли потрібно виконати більше одного проходу, додаткові діапазони для діаметра заготовки обчислюють за наступним рівнянням: DB=(D-труба-мін.×С5 екс. число проходів n+С3)/(1+С4), де 1,4C51,45, 22С328, -0,03С40,15. 6. Прокатний стан для виробництва безшовних труб, що включає поперечний прокатний стан (1), безперервний прокатний стан (2), редукційно-розтяжний прокатний стан або калібрувальний прокатний стан як стан завершальної прокатки (5), роликові столи, стелаж для охолодження (6) та область різання кінця труби (7), в якому стан завершальної прокатки (5) безпосередньо примикає до безперервного прокатного стана (2) в напрямку прокатки, зокрема для виконання способу за одним із пп. 1-5, який відрізняється тим, що окремі компоненти прокатного стана виконані таких розмірів, щоб отримувати труби-заготовки однієї довжини, при цьому відстань між безперервним прокатним станом (2) і станом завершальної прокатки (5) у напрямку прокатки мінімізовано у відповідності до обробки труб-заготовок однієї довжини. 7. Прокатний стан за п. 6, який відрізняється тим, що максимальна згадана відстань відповідає щонайбільше половині проміжку між безперервним прокатним станом і оправковитягачем в стандартному металопрокатному стані. 8. Прокатний стан за п. 7, який відрізняється тим, що відстань становить менше 6 м. 9. Прокатний стан за п. 6, який відрізняється тим, що безперервний прокатний стан (2) має три кліті. 10. Прокатний стан за п. 9, який відрізняється тим, що кліті виконані у вигляді клітей з трьома валками. 11. Прокатний стан за будь-яким із пп. 6-10, який відрізняється тим, що прокатний стан оснащений вбудованим пристроєм тестування. 12. Прокатний стан за п. 11, який відрізняється тим, що вбудований пристрій тестування включає установку для неруйнівного тестування, якій передують виправна машина, устаткування тестування потоку витоку на поздовжніх поперечних дефектах та устаткування перевірки ультразвуком товщини стінки. 13. Прокатний стан за п. 11 або п. 12, який відрізняється тим, що пристрій тестування безпосередньо примикає до стелажа для охолодження (6). 8 UA 109461 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing seamless hot-rolled pipes in continuous pipe rolling mills

Автори англійськоюKuemmerling Rolf, Prasser, Christoph, Homberg, Gerd, Hagemann, Frank, Pereira, Gabriel, Braun, Winfried

Автори російськоюКюммерлинг Ролф, Прассер Кристоф, Хомберг Герд, Хагеманн Франк, Перейра Габриель, Браун Винфрид

МПК / Мітки

МПК: B21B 19/04, B21B 23/00

Мітки: безперервних, гарячекатаних, безшовних, спосіб, виробництва, труб, економічного, прокатки, станах

Код посилання

<a href="https://ua.patents.su/11-109461-sposib-ekonomichnogo-virobnictva-bezshovnikh-garyachekatanikh-trub-u-bezperervnikh-stanakh-dlya-prokatki-bezshovnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб економічного виробництва безшовних гарячекатаних труб у безперервних станах для прокатки безшовних труб</a>

Попередній патент: N-гетарилметилпіразолілкарбоксаміди

Наступний патент: Спосіб та пристрій виконання фінансової операції за допомогою незахищеної відкритої телекомунікаційної інфраструктури

Випадковий патент: Спосіб безперервного розливання заготовок