Візок агломераційної конвеєрної машини

Номер патенту: 121622

Опубліковано: 11.12.2017

Автори: Рудь Юрій Савелійович, Кучер Василь Григорович, Білоножко Вікторія Юрієвна

Формула / Реферат

Візок агломераційної конвеєрної машини, який являє собою змонтовану на чотирьох роликових опорах раму з бортами та продовжними ребрами, на яких монтуються колосникові ґрати із окремих колосників двох різних конструкцій, кожен з яких складається з робочої частини та двох головок з прямолінійними приливами і зівами різної висоти, при цьому різниця їх висот зівів колосників різних конструкцій не менша товщини прямолінійного приливу, а колосники різних конструкцій встановлено в продовжні ребра візка поперемінно через один, причому колосники двох різних конструкцій мають різну товщину робочої частини, висота зівів колосників з більшою товщиною робочої частини більша висоти зівів колосника з меншою товщиною робочої частини, а різниця їх висот не більша товщини поперечних ребер візка, який відрізняється тим, що при виготовленні колосників двох різних конструкцій із одного конструкційного матеріалу співвідношення товщини робочої частини колосників ![]() та

та ![]() визначається за такою залежністю:

визначається за такою залежністю:

![]() ,

,

де ![]() - коефіцієнт кратності заміни колосників з товщиною робочої частини

- коефіцієнт кратності заміни колосників з товщиною робочої частини ![]() протягом терміну збереження працездатності колосників з товщиною робочої частини

протягом терміну збереження працездатності колосників з товщиною робочої частини ![]() або відношення довговічності колосників з товщиною робочої частини

або відношення довговічності колосників з товщиною робочої частини ![]() до довговічності колосників з товщиною робочої частини

до довговічності колосників з товщиною робочої частини ![]()

![]() .

.

Текст

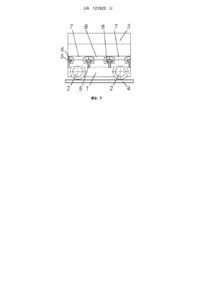

Реферат: Візок агломераційної конвеєрної машини являє собою змонтовану на чотирьох роликових опорах раму з бортами та продовжними ребрами, на яких монтуються колосникові ґрати із окремих колосників двох різних конструкцій, кожен з яких складається з робочої частини та двох головок з прямолінійними приливами і зівами різної висоти. Різниця висот зівів колосників різних конструкцій не менша товщини прямолінійного приливу. Колосники різних конструкцій встановлено в продовжні ребра візка поперемінно через один. Колосники двох різних конструкцій мають різну товщину робочої частини. Висота зівів колосників з більшою товщиною робочої частини більша висоти зівів колосника з меншою товщиною робочої частини, а різниця їх висот не більша товщини поперечних ребер візка. При виготовленні колосників двох різних конструкцій із одного конструкційного матеріалу співвідношення товщини робочої частини колосників B1 та B2 визначається за такою залежністю: B1 B 2 К замВ2 0,51,4 , де К замВ2 - коефіцієнт кратності заміни колосників з товщиною робочої частини B2 протягом терміну збереження працездатності колосників з товщиною робочої частини довговічності колосників з товщиною робочої частини товщиною робочої частини B2 К замВ1 23 . B1 або відношення B1 до довговічності колосників з UA 121622 U (12) UA 121622 U UA 121622 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії, а саме до устаткування конвеєрних агломераційних машин. Відомий візок агломераційної конвеєрної машини, який являє собою змонтовану на чотирьох роликових опорах раму, обмежену з двох сторін бортами; днище рами має поперечні балки з полками, які служать для набору і підтримки колосників, кожен з яких складається з робочої частини та двох головок з зівами для установлення їх між поперечними балками візка. Установлені між поперечними балками колосники за рахунок прямолінійних приливів на їх головках створюють між робочими частинами суміжних колосників щілини - технологічні зазори, від розміру яких залежить величина живого перерізу колосникових ґрат і відповідно продуктивність агломераційної машини. Товщину колосника визначає ширина його головки. На більшості діючих агломераційних фабрик застосовуються колосники товщиною 40 мм і вагою 45 кг (при товщині робочої частини 3-4 мм, товщині прямолінійних приливів 3 мм), які забезпечують живий переріз колосникових ґрат рівним ≈10 % від їх загальної площі. Така величина живого перерізу є недостатньою для ефективного використання агломашини, а тому його рекомендують збільшувати до 15 %, на приклад за рахунок зменшення товщини колосників [Астахов А.Г. и др. Справочник агломератчика. - К.: Техніка, 1964. - С. 315-316]. Недоліком відомого візка є те, що через низьку ефективність самоочищування колосникових ґрат в процесі роботи агломераційної машини живий переріз колосникових ґрат поступово зменшується із-за забивання технологічних зазорів між суміжними колосниками частинками шихти чи агломерату. Причина цього наступна. Самоочищування колосникових ґрат відбувається при переході візка з верхньої робочої гілки машини на нижню холосту та з холостої гілки на робочу. Під час цих переходів колосники візка обертаються у вертикальній площині спочатку до 90°, а потім на 180°. Під дією сил земного тяжіння колосники однакової товщини кожного ряду ґрат візка одночасно переміщуються вниз в вертикальній площині до упору зіву головки колосника в торцеву частину полки поперечної балки візка. При переміщенні ряду колосників в вертикальній площині взаємний рух окремих колосників один відносно одного практично відсутній, так як вони одинакові за розмірами та вагою. За рахунок ударних навантажень, які виникають при русі візка, технологічні зазори між суміжними колосниками частково очищуються від частинок шихти чи агломерату, але ефективність такого самоочищування ґрат низька. Найбільш близьким до пропонованої корисної моделі за технічною суттю і результатом, що досягається, є візок агломераційної машини, який являє собою змонтовану на чотирьох роликових опорах раму з бортами та поперечними балками з полками, на яких монтуються колосникові ґрати із колосників двох різних конструкцій, кожен з яких складається з робочої частини та двох головок з прямолінійними приливами і зівами різної висоти, при цьому різниця висот зівів колосників різних конструкцій не менша товщини прямолінійного приливу, а колосники різних конструкцій встановлюються на полки поперечних балок поперемінночерез один колосник, який відрізняється тим, що колосники двох різних конструкцій мають різну товщину робочої частини, яка знаходиться із співвідношення (1:1,11)-(1:67), при цьому висота зівів колосників з більшою товщиною робочої частини більша висоти зівів колосників з меншою товщиною робочої частини, а різниця їх висот не більша товщини поперечних балок візка [Патент України на корисну модель № 72788, 2012]. Недоліком відомої конструкції візка агломераційної машини є те, що конструктивні параметри візків агломераційної машини та елементів колосників - робочої частини, головок, зівів, приливів, вибрані із умови забезпечення раціональних технологічних вимог до процесу спікання шихти, але при цьому не враховано особливості механічних характеристик конструкційних матеріалів, із яких виготовлені складальні одиниці агломераційної машини. Особливо важливими є механічні характеристики матеріалу колосників, які обмежують загальну довговічність візків агломераційної машини. Колосники працюють в значному діапазоні робочих температур, яка на робочій гільці агломераційної машини досягає до 1260 °C, в окислювальному, хімічно активному середовищі. При переході візка агломераційної машини на холосту гілку температура колосників знижується до температури оточуючого середовища. Вплив негативних факторів на колосники призводить до їх хімічної корозії і деформації робочого тіла колосників, втрати їх працездатності. Циклічність дії високих температур є основною причиною виходу із ладу колосників. До негативних факторів, які знижують довговічність колосників, належить також те, що набір ґрат візків агломераційної машини проводиться із колосників двох різних конструкцій, з різною товщиною робочої частини. В результаті дії негативних факторів експлуатації на колосники з меншою товщиною робочої частини вони виходять із ладу швидше, їх довговічності нижча, порівняно з колосниками з більшою товщиною робочої частини. Різні терміни служби колосників, виконаних з конструкційного матеріалу з 1 UA 121622 U однаковими механічними характеристиками і з різною товщиною робочої частини, приводить до розтягнення терміну ремонту із заміни колосників з меншою товщиною робочої частинні. Задачею корисної моделі є підвищення довговічності колосникових ґрат за рахунок забезпечення раціональної кратності заміни колосників з товщиною робочої частини B2 5 10 15 20 протягом збереження працездатності колосників з товщиною робочої частини B1 при циклічній дії високих температур на колосники, що виготовлені із різних конструкційних матеріалів, а також підвищення ефективності роботи агломераційної машини за рахунок скорочення тривалості ремонтних робіт візків, ґрати яких набрано із колосників різних конструкцій. Поставлена задача вирішується за рахунок того, що у візку агломераційної конвеєрної машини, який являє собою змонтовану на чотирьох роликових опорах раму з бортами та продовжними ребрами, на яких монтуються колосникові ґрати із окремих колосників двох різних конструкцій, кожен з яких складається з робочої частини та двох головок з прямолінійними приливами і зівами різної висоти, при цьому різниця їх висот зівів колосників різних конструкцій не менша товщини прямолінійного приливу, а колосники різних конструкцій встановлено в продовжні ребра візка поперемінно через один, причому колосники двох різних конструкцій мають різну товщину робочої частини, висота зівів колосників з більшою товщиною робочої частини більша висоти зівів колосника з меншою товщиною робочої частини, а різниця їх висот не більша товщини поперечних ребер візка. При виготовленні колосників двох різних конструкцій із одного конструкційного матеріалу співвідношення товщини робочої частини колосників B1 та B2 визначається за такою залежністю: B1 B2 К замВ 2 1, 51, 4 , де К замВ 2 - коефіцієнт кратності терміну заміни колосників з товщиною робочої частини протягом збереження працездатності колосників з товщиною робочої частини відношення довговічності колосників з товщиною робочої частини 25 30 колосників з товщиною робочої частини B1 або B1 до довговічності B2 ; К замВ1 2 3 . Заявлена корисна модель ілюструється схемами, де на фіг. 1 зображено продовжний переріз пропонованого візка агломераційної конвеєрної машини; на фіг. 2 - вид зверху на пропонований візок агломераційної конвеєрної машини; на фіг. 3 - головний вид колосника пропонованого візка агломераційної конвеєрної машини; на фіг. 4 - вид зверху на колосник; на фіг. 5 - вид зліва на колосник; на фіг. 6 - поперечний переріз А-А колосника. Візок агломераційної конвеєрної машини (див. фігури 1, 2) являє собою раму 1, змонтовану на чотирьох роликових опорах 2, яка обмежена з двох сторін бортами 3 і установлена на напрямні рейки 4. Рама 1 має поперечні ребра 5 з полками 6, на яких набираються колосникові ґрати з колосників двох конструкцій - колосників 7 з товщиною робочою частиною 35 40 45 50 B2 B1 і колосників 8 з товщиною робочої частини B2 (рисунки 3-6). Кожен варіант конструкції колосників складається з робочої частини 9 та двох головок 10 з прямолінійними приливами 11, зівами 12 для установлення їх на полках 6 поперечних балок 5. Колосники обох конструкцій - 7 та 8 мають однакову загальну довжину та висоту робочої частини і встановлюються поряд поперемінно через один колосник. Вони відрізняються глибиною зівів LЗ головок, при цьому глибина зівів LЗ1 головок колосників 7 з більшою товщиною робочої частини B1 більша глибини зівів LЗ2 головок колосників 8 з меншою товщиною робочої частини B2 , а різниця їх глибин дорівнює (1-4) товщинам прямолінійних приливів НПР головок колосників 7, 8. При глибині зівів LЗ більшій як 4НПР у колосників 7 з більшою товщиною робочої частини виникає можливість випадіння із ґрат при переході візка з робочої (верхньої) гілки агломераційної машини на холосту (нижню) та з холостої гілки на робочу. При глибині зівів меншою як 1НПР у колосників 8 ефективність зрізання заклинених у технологічному зазорі частинок матеріалу знижується. На стійкість колосників істотний вплив надає висока температура (до 1260 °C), яка виникає під час спікання шихти в окислювальному, хімічно активному середовищі. При переході візка агломераційної машини на холосту гілку температура колосників знижується до температури оточуючого середовища. Ці фактори призводять до хімічної корозії і деформації робочого тіла колосників, результатом чого є зниження довговічності колосників. Основною причиною деформації робочого тіла та зниження довговічності колосників, які експлуатуються в цьому 2 UA 121622 U 5 10 15 середовищі, є циклічність дії високих температур [Учитель А.Д., Григор'єва В.Г., Іванов А.С. Аналіз конструкцій колосників і колосникових решіток для конвеєрних випалювальних машин. www.nbuv.gov.ua/old_jrn/natural/newtech/2008_4/articles/3-7.pdf.; Захарченко В.Н., Руденко Н.Р., Мусиенко К.А., Руденко Р.Н. Анализ конструкций колосников агломерационных машин. www.irbis-nbuv.gov.ua/cgibin/irbis_nbuv/cgiirbis_64.exe?]. Зниження довговічності та руйнування деталей від дії температурної напруги при повторному нагріванні та охолодженні аналогічно їх руйнування від малоциклової втоми. Опір такого виду руйнування називають термічною міцністю, а її розрахунок виконують за методами розрахунку малоциклової міцності. Для розрахунків термічної міцності колосників за методами розрахунку малоциклової міцності представимо в першому наближені штучний колосник як балку рівного перерізу, яку закріплено в двох опорах - між колосниковими балками. На розрахункову балку діє зовнішнє навантаження, яке є результатом взаємодії маси шихти, об'єм якої дорівнює добутку робочої площі колосника (див. вид зверху на колосник фіг. 4) на висоту завантаженої на візок агломераційної машини, з прискоренням земного тяжіння. Зовнішнє навантаження приводить до виникнення згинальних моментів М в вертикальній площині та нормальної напруги в тілі колосника. Максимальна напруга нейтральної осі балки, причому де виникає в точках балки, найбільш віддалених від M W , (1) m ax 20 m ax W - момент опору перерізу при згинанні. Значення моменту опору перерізу при згинанні W W знаходиться за наступною формулою J hm ax , (2) J J - момент інерції перерізу; для прямокутного суцільного перерізу Залежність напруги a , яка приводить до руйнування колосника, від числа циклів дії високих температур N , має такий вид [див. Расчет на прочность деталей машин: Справочник / де 25 3 Bhm ax 12 . И.А. Биргер, Б.Ф. Шорр, Г.Б. Иосилевич. - 4-е изд. пе-рераб. и доп. - М.: Машиностроение, 1993. - 640 с; с. 33. Малоцикловая и термическая прочность. - mash-xxl.info/info/599529/]: m a N C const , (3) де m , 30 C - постійні константи для конструкційного матеріалу, із якого виготовлені колосники; m 4 12 . Найбільше значення максимальної напруги m ax , при якому матеріал може витримати без руйнування практично необмежене число циклів N , називають межею витривалості Руйнування деталей при відносно невеликому числі циклів ( N 10 10 ) називають малоцикловою втомою, а здатність матеріалу чинити опір такому руйнуванню - малоцикловою міцністю. Для цих умов можна прийняти [див. Расчет на прочность деталей машин: Справочник / И.А. Биргер, Б.Ф. Шорр, Г.Б. Иосилевич. - 4-е изд. перераб. и доп. - М.: Машиностроение, 1993. - 640 с: с. 34], що 2 35 1 . 3 m a 1 . (4) 40 Численне значення межі витривалості колосників 1K , як технічних об'єктів, що мають певні конструктивні особливості та розміри, знаходяться за наступною формулою: 1K K d 1 K , (5) 3 UA 121622 U де 1 - межа витривалості матеріалу лабораторних зразків; K d - коефіцієнт впливу абсолютних розмірів; - коефіцієнт, який враховує стан поверхні деталей; K - ефективний коефіцієнт концентрації напруги. K d рекомендується визначати за графіком Коефіцієнт впливу абсолютних розмірів 5 K d f d рис. 13 [див. Расчет на прочность деталей машин: Спра-вочник / И.А. Биргер, Б.Ф. Шорр, Г.Б. Иосилевич. - 4-е изд. перераб. и доп. - М: Машиностроение, 1993. - 640 с: с. 35]. Графік рисунка 13 можна описати математичним рівнянням виду Kd 10 a d b . (6) Для діаметрів, що знаходяться в діапазоні 6,5-90 мм, для вуглецевих сталей та чавунів математичне рівняння (6) має такий вид: Kd 1,6 d 0,18 . (7) З урахуванням математичного рівняння (7) формулу (5) можна переписати у такому виді: 1K 1,6 d 0,18 K . (8) Порівняємо механічні характеристики колосників агломераційної машини аналогічної 15 B1 та B2 . Залежність напруги a , яка приводити до руйнування колосників товщиною робочої частини B1 та B2 від числа циклів дії високих температур N 1 та N 2 (3) з урахуванням (8) запишеться так: конструкції, але з різною товщиною робочої частини m 1K 1N1 C (9, a) m 1K 2N2 C . (9,б) Число циклів дії високих температур N визначає довговічність колосників. 20 Знайдемо відношення довговічності колосників з різною товщиною робочої частини B1 та B2 як відношення рівнянь (9, а) та (9, б), і запишемо його у такому виді: m 1K 1 N 2 m 1K 2 N1 . (10) Для колосників агломераційної машини аналогічної конструкції, але з різною товщиною B1 , B2 , коефіцієнт, який враховує стан поверхні деталей 1 2 , K K 2 . Враховуючи це, а також залежність ефективний коефіцієнт концентрації напруги 1 робочої частини 25 (4), перепишемо рівняння (10) і надамо йому іншого вигляду 1K 1 1K 2 m B2 B 1 0,18 m N2 N1 . (11) При виготовленні ґрат агломераційної машини із колосників з різною товщиною робочої частини 30 B1 , B2 із одного конструкційного матеріалу межа витривалості колосників m 1K 2 , (12) m 1K 1 а залежність (11) набуде такого виду N 2 B2 N1 B1 0 ,18 m . (13) З формули (13) 4 UA 121622 U 1 B1 B2 N 0,18m 1 N 2 . (14) Введемо коефіцієнт кратності заміни колосників К замВ 2 , який визначає кількість замін B2 протягом терміну збереження працездатності колосників з товщиною робочої частини B1 або відношення довговічності колосників з товщиною робочої частини B1 до довговічності колосників з товщиною робочої частини B2 . колосників з товщиною робочої частини 5 При цьому буде справедливим рівняння N1 К зам В1 N 2 , (15) де К замВ1 - ціле число. Після підстановки рівняння (15) в формулу (14) одержимо B1 10 B2 1 . (16) Підставивши числове значення коефіцієнта m отримаємо можливий діапазон відхилень показника степені в діапазоні 0,5…1,4. В результаті маємо таку залежність: B1 B2 15 К замВ 2 0,18m К замВ 2 0, 51, 4 . (17) На основі аналізу математичного виразу (14) можна зробити наступний висновок: при виготовленні колосників із одного конструктивного матеріалу і з різною товщиною робочої B1 , B2 , довговічність колосників з товщиною робочої частини В2 повинна бути меншою 0,51, 4 довговічності колосників з товщиною робочої частини B1 в К замВ 2 разів. частини Практичне значення має 1…3 заміни колосників з товщиною робочої частини терміну збереження працездатності колосників з товщиною робочої частини 20 B2 протягом B1 . При коефіцієнті кратності заміни колосників К замВ1 1 виконується одна заміна колосників з товщиною B2 протягом терміну збереження працездатності колосників з товщиною робочої частини B1 . Співвідношення товщини робочої частини колосників двох різних B1 робочої частини B2 дорівнює 1,0. Це крайній випадок, при якому товщини робочої частини колосників двох різних конструкцій рівні B1 В2 . конструкцій 25 При коефіцієнті кратності заміни колосників К замВ1 2 виконується дві заміни колосників з B2 протягом терміну збереження працездатності колосників з товщиною робочої частини B1 . Співвідношення товщини робочої частини колосників двох B1 товщиною робочої частини B2 знаходиться в межах (1,4:1,0)-(2,7:1.0). При коефіцієнті кратності заміни колосників К замВ1 3 виконується три заміни колосників з товщиною робочої частини B2 протягом терміну збереження працездатності колосників з різних конструкцій 30 5 UA 121622 U товщиною робочої частини B1 . Співвідношення товщини робочої частини колосників двох B1 різних конструкцій B 2 знаходиться в межах (1,7:1,0)-(4,7:1,0). Запропонований візок агломераційної конвеєрної машини з колосниковими ґратами, 5 10 15 набраними із колосників 7 та 8 з товщиною робочої частини B1 та B2 працює наступним чином. Комплект візків із рамою 1 за допомогою роликових опор 2 безперервно рухається по напрямним рейкам 4, які замкнуті у безкінечну кінематичну стрічку. В простір між бортами 3 візків, які знаходяться на робочій частині напрямних рейок 4, проводиться завантаження огрудкованої шихти з діаметром грудок 5-12 мм для її подальшої технологічної обробки (спікання) до перетворення шихти в агломерат. Спікання проводиться за рахунок просмоктування повітря через шар шихти та технологічні зазори колосникових ґрат. При переході візків з робочої гілки агломераційної машини на холосту гілку проводиться розвантаження агломерату із поверхні ґрат, при цьому візки разом із колосниками 7, 8 перевертаються у вертикальній площині на кут, який спочатку досягає 30-40°. При цьому частина шару агломерату, яка приблизно дорівнює довжині візка, відділяється від загального масиву агломерату і зсувається по поверхні ґрат. Так як завантажена на ґрати сировина частково проникає в технологічні зазори, то виникає його зчеплення із колосниками ґрат. При зсуванні агломерату по зовнішній поверхні ґрат виникає поздовжня сила зчеплення, яка рухає колосники 7, 8 в напрямку руху агломерату. Так як глибина зівів головок колосників з більшою товщиною робочої частини 20 25 30 35 40 45 50 B1 більша глибини зівів головок колосників з меншою товщиною B2 , то й відстань, на яку переміщуються колосники 7 та 8 різна: більша для колосників 7 з більшою товщиною робочої частини B1 і менша для колосників 8 з меншою товщиною робочої частини B2 . Відносне переміщення колосників 7 та 8 забезпечує процес робочої частини самоочищення технологічних зазорів колосникових ґрат. При подальшому русі візка по напрямним рейкам, що мають кінематичний розрив 350 мм, при досягненні ним кута нахилу близького до 90° поточний візок ударяється у попередній. При цьому створюються додаткові динамічні сили, які діють на колосники в тому ж напрямку, що і сили зсуву агломерату. Під дією сил земного тяжіння колосники 7, 8, які утримуються на полках 6 поперечних балок 5 візків за допомогою верхніх опорних частин зівів 11 головок 10, переміщуються у вертикальній площині вниз, до контакту нижньої опорної частини зівів 12 з полками поперечних балок 5. Колосники 7, 8 переміщуються вниз на відстань, яка дорівнює різниці глибини зіва 12 і ширини полки 6 поперечної балки 5. Вага колосників 7, 8 рівномірно розподіляється на обидві головки 10 колосників, що сприяє їх переміщенню вздовж площини ґрат. При подальшому русі візка колосники перевертаються у вертикальній площині до кута, який досягає 180°, і в такому положенні рухаються по холостій гільці. При підніманні візків на верхню робочу гілку вони перевертаються у вертикальній площині на додаткових 90°. При цьому колосники 7, 8 зміщуються один відносно іншого і остаточно вилучають залишки шихти і агломерату із технологічних зазорів. При подальшому русі візка колосники займають своє робоче положення. Практика експлуатації агломераційних машин показує, що максимальний ефект самоочищування колосникових ґрат може бути досягнутим при використанні двох конструкцій колосників - товщиною 30 та 50 мм. Діапазон співвідношення товщини таких колосників знаходиться у межах (1:1,11)-(1:67) [див. Патент України на корисну модель № 72788, 2012]. Використання запропонованої конструкції візка агломераційної конвеєрної машини в порівнянні із відомими конструкціями забезпечує зростання продуктивності агломашини (0,5…0,7)% х 24 % = (12…16,8)%. Запропонований візок агломераційної конвеєрної машини забезпечує стабільність живого перерізу колосникових ґрат протягом всього періоду експлуатації колосників за рахунок підвищення ефективності їх самоочищування, що забезпечує стабільність виробництва агломерату без додаткових витрат на періодичне очищування технологічних зазорів. Крім цього покращення самоочищення колосникових ґрат дає можливість використовувати колосники з меншою товщиною, що забезпечує збільшення живого перерізу колосникових ґрат до 24 %, і, відповідно, продуктивності агломераційної машини - на (12…16,8) %. При виготовленні колосників двох різних конструкцій із одного конструкційного матеріалу заміна колосників з 6 UA 121622 U B2 проводиться кратне число разів за час збереження працездатності колосників з товщиною робочої частини B1 , що дозволяє повністю використати товщиною робочої частини резерви конструкційного матеріалу. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 Візок агломераційної конвеєрної машини, який являє собою змонтовану на чотирьох роликових опорах раму з бортами та продовжними ребрами, на яких монтуються колосникові ґрати із окремих колосників двох різних конструкцій, кожен з яких складається з робочої частини та двох головок з прямолінійними приливами і зівами різної висоти, при цьому різниця їх висот зівів колосників різних конструкцій не менша товщини прямолінійного приливу, а колосники різних конструкцій встановлено в продовжні ребра візка поперемінно через один, причому колосники двох різних конструкцій мають різну товщину робочої частини, висота зівів колосників з більшою товщиною робочої частини більша висоти зівів колосника з меншою товщиною робочої частини, а різниця їх висот не більша товщини поперечних ребер візка, який відрізняється тим, що при виготовленні колосників двох різних конструкцій із одного конструкційного матеріалу співвідношення товщини робочої частини колосників B1 та B 2 визначається за такою залежністю: B1 B2 К замВ2 0,51,4 , де К замВ2 - коефіцієнт кратності заміни колосників з товщиною робочої частини B 2 протягом терміну збереження працездатності колосників з товщиною робочої частини B1 або відношення довговічності колосників з товщиною робочої частини B1 до довговічності колосників з товщиною робочої частини B 2 К замВ1 23 . 7 UA 121622 U 8 UA 121622 U Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F27B 21/06, F27B 21/08

Мітки: візок, машини, конвеєрної, агломераційної

Код посилання

<a href="https://ua.patents.su/11-121622-vizok-aglomeracijjno-konveehrno-mashini.html" target="_blank" rel="follow" title="База патентів України">Візок агломераційної конвеєрної машини</a>

Попередній патент: Спосіб модифікування електричним струмом конструкційних та зносостійких марганцевмісних сталей при кристалізації у ливарній формі

Наступний патент: Замок

Випадковий патент: Пристрій захисту поверхневого шару грунту - система "трасот"