Вантажний контейнер

Номер патенту: 2969

Опубліковано: 26.12.1994

Автори: Тусіков Євген Кондратович, Галініч Володимир Іларіонович, Бубнов Валерій Михайлович, Босенко Володимир Якович, Антіфєєв Анатолій Євгенович, Попов Степан Іванович, Шпак Микола Павлович, Варанчук Павло Олександрович, Садіков Валентин Павлович, Зайка Володимир Якович

Формула / Реферат

1. Грузовой контейнер, включающий цилиндрическую цистерну с днищами и вертикальными торцевыми рамами с закрепленными по углам последних грузозахватными приспособлениями, размещенные на днищах кольцевые опорные элементы, каждый из которых имеет форму уголкового профиля, образованную двумя полками, и угловые соединительные элементы, расположенные в зонах размещения грузозахватных приспособлений между кольцевыми опорными элементами и торцевыми рамами, отличающийся тем, что каждый угловой соединительный элемент выполнен в виде граненого желоба, соединенного торцевыми участками с кольцевым опорным элементом и торцевой рамой.

2. Грузовой контейнер по п. 1, отличающийся тем, что каждый угловой соединительный элемент выполнен в виде двухгранника, размещенного таким образом, что его ребро расположено в радиальной плоскости цистерны, а грани его имеют форму двух смежных пятиугольных поверхностей, причем четыре торцевые кромки граней соединены с полками кольцевого опорного элемента, а противоположно им расположенные две торцевые кромки граней соединены с соответствующей торцевой рамой.

3. Грузовой контейнер по п. 1, 2, отличающийся тем, что каждый соединительный элемент снабжен дополнительным элементом для соединения крайних граней соединительного элемента с кольцевым опорным элементом.

4. Грузовой контейнер по пп. 1, 2, 3, отличающийся тем, что каждый угловой соединительный и дополнительный элементы выполнены гофрированными.

5. Грузовой контейнер по пп. 1, 2, 3, отличающийся тем, что каждый угловой соединительный и дополнительный элементы выполнены перфорированными.

6. Грузовой контейнер по п. 1, отличающийся тем, что каждый кольцевой опорный элемент расположен в зоне максимальной кривизны днища, примыкающей к цилиндрической поверхности цистерны, и соединен с днищем посредством кромок обеих полок.

7. Грузовой контейнер по п. 1, 6, отличающийся тем, что каждый кольцевой опорный элемент выполнен составным из отдельных сегментов, расположенных в зонах размещения угловых соединительных элементов.

8. Грузовой контейнер по п. 6, отличающийся тем, что каждый кольцевой опорный элемент образован участками соответствующего днища.

9. Грузовой контейнер по п. 7, отличающийся тем, что по меньшей мере один из сегментов каждого опорного кольцевого элемента образован участком соответствующего днища.

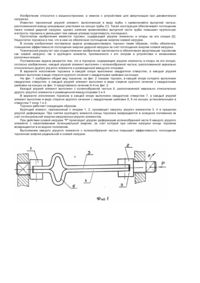

Текст

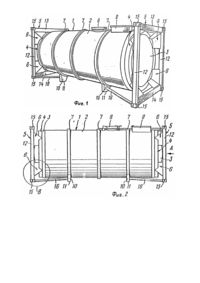

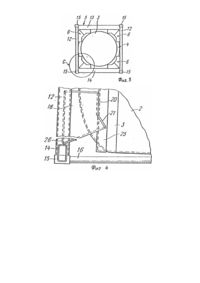

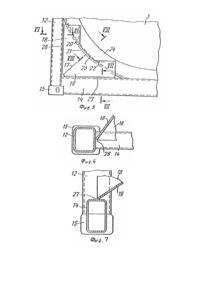

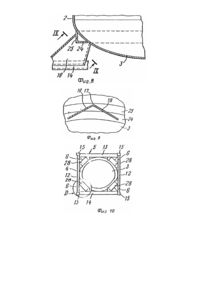

Изобретение относится к таре для хранения или транспортирования материалов, а более конкретно - к грузовому контейнеру, предназначенному для перевозки и хранения жидкостей, газов и сыпучих материалов. Наиболее эффективно изобретение может быть использовано, для грузовых контейнеров с относительно низкой массой тары при повышенной массе "брутто". Известен грузовой контейнер для текучих веществ [1], содержащий цилиндрическую цистерну с кольцами на обечайке - цилиндрической части цистерны и две прямоугольные торцевые рамы с грузозахватными приспособлениями по их углам. Цистерна соединена с торцевыми рамами посредством угловых соединительных элементов, каждый из которых выполнен в виде седловидной вставки, имеющей коническую и ограничивающие ее две треугольные поверхности. Кромки треугольных поверхностей соединены с соответствующими сторонами торцовой рамы, а кромки конических поверхностей - с кольцом, закрепленным на обечайке цистерны. Такая конструкция контейнера характеризуется весьма удаленным относительно торцевых рам расположением опорных колец на обечайке цистерны и, вследствие этого, требует развитых габаритных размеров угловых соединительных элементов для обеспечения эффективного восприятия и передачи не только продольных, но и поперечных нагрузок. Это, в свою очередь, определяет довольно высокую массу тары всего грузового контейнера. Кроме того, такое конструктивное решение грузового контейнера требует высокой точности изготовления сопрягаемых элементов и значительных объемов подгоночных работ при его сборке. Это обусловливает высокую трудоемкость изготовления и снижает технологичность конструкции в целом. Известен грузовой контейнер [2], содержащий цилиндрическую цистерну с опорными кольцевыми элементами уголкового профиля на днищах и две прямоугольные торцевые рамы с грузозахватными приспособлениями по их углам. Кольцевой опорный элемент имеет две полки: поперечную и цилиндрическую, кромка последней из которых приварена к днищу. Цистерна соединена с торцевыми рамами посредством треугольных соединительных элементов, имеющих по два перпендикулярных между собой и плоскостью треугольника фланца, при этом вертикальные плоскости угловых соединительных элементов приварены к поперечной полке опорного кольца цистерны, а фланцы - к соответствующим сторонам торцевой рамы. Вертикальная плоскость угловых элементов подкреплена ребрами жесткости. При таком техническом решении грузового контейнера, характеризующимся чрезмерно близким расположением кольцевых опорных элементов по отношению к торцевым рамам, угловые соединительные элементы обеспечивают эффективное восприятие и передачу только поперечных нагрузок и не обеспечивает достаточного восприятия и передачи продольных нагрузок. Для достаточного восприятия и передачи продольных нагрузок конструкция дополнительно требует наличия продольных усиливающих элементов, связывающих между собой соответствующие углы торцевых рам в зоне грузозахватных приспособлений и, как следствие, также характеризуется высокими массой тары и трудоемкостью изготовления всего грузового контейнера. Таким образом, в известных технических решениях грузовых контейнеров конструкция угловых соединительных элементов не обеспечивает эффективного восприятия и передачи как продольных так и поперечных нагрузок, так как требует значительного увеличения габаритных размеров соединительных элементов или наличия дополнительных усиливающих элементов, что обуславливает высокие массу тары и трудоемкость изготовления всего грузового контейнера. В основу изобретения поставлена задача создания грузового контейнера, в котором конструкция углового соединительного элемента и его расположение обеспечивали бы эффективное восприятие и передачу как продольных, так и поперечных нагрузок при существенном уменьшении массы тары и трудоемкости изготовления контейнера в целом. Поставленная задача решается тем, что в грузовом контейнере, включающем цилиндрическую цистерну с днищами и вертикальными торцевыми рамами с закрепленными по углам последних грузозахватными приспособлениями, размещенные на днищах кольцевые опорные элементы, каждый из которых имеет форму уголкового профиля, образованную двумя полками, и угловые соединительные элементы, расположенные в зонах размещения грузозахватных приспособлений между кольцевыми опорными элементами и торцевыми рамами, согласно изобретению, каждый угловой соединительный элемент выполнен в виде граненного желоба, соединенного своими торцевыми участками с кольцевым опорным элементом, и торцевой рамой. Такое конструктивное выполнение грузового контейнера позволяет обеспечить эффективное восприятие и передачу как продольных так и поперечных эксплуатационных нагрузок угловыми соединительными элементами небольших габаритных размеров без необходимости применения дополнительных продольных усиливающих элементов и, тем самым, снизить массу тары и трудоемкость изготовления всего грузового контейнера. Это достигается за счёт того, что угловой соединительный элемент в виде граненого желоба обладает высокими прочностными и жесткостными характеристиками. Граненая форма желоба является наиболее предпочтительной, так как характеризуется максимальной простотой, обеспечивает возможность высокотехнологического соединения желоба с торцевой рамой кольцевым опорным элементом. Ориентация такого желоба относительно цистерны, по существу, в ее радиально-продольном направлении, способствует наиболее эффективному восприятию как поперечных так и продольных нагрузок, так как в наибольшей мере соответствует направлению результирующего вектора реакций, возникающих в местах контакта грузозахватных приспособлений (угловых фитингов) при критических сочетаниях различных видов эксплуатационных нагрузок. В предпочтительном варианте выполнения изобретения соединительный элемент выполнен в виде двухгранника, размещенного таким образом, что его ребро расположено в радиальной плоскости цистерны, а грани его имеют форму двух смежных пятиугольных поверхностей, причем четыре торцевые кромки граней соединены с полками кольцевого опорного элемента, а противоположно им расположенные две торцевые кромки граней соединены с соответствующей торцевой рамой. Такое выполнение углового соединительного элемента является наиболее простым и технологичным. Такая конструкция позволяет обеспечить надежное, высокотехнологичное, неразъемное соединение путем сварки их торцевых кромок с обеими полками кольцевого опорного элемента, и с торцевой рамой. При этом надежность и высокая технологичность достигается за счет обеспечения возможности выполнения сварных швов достаточной длины и с полным проплавлением торцевых кромок. Кроме того, использование возможности соединения двух торцевых кромок этих пятиугольных поверхностей с внутренними продольными стенками вертикальных стоек и поперечин торцевой рамы не требует выполнения специальных подгоночных работ при сборке грузового контейнера. В одном из вариантов выполнения изобретения соединительный элемент снабжен дополнительным элементом для соединения крайних граней соединительного элемента с кольцевым опорным элементом. Такое конструктивное решение позволяет создать грузовой контейнер с относительно низкой массой тары при повышенной массе "БРУТТО". Целесообразно, чтобы угловой соединительный и дополнительный элементы были выполнены гофрированными. Такое конструктивное решение позволяет существенно снизить массу этих элементов при обеспечении требуемых прочностных характеристик и способствует снижению массы тары всего грузового контейнера. Целесообразно также, чтобы каждый угловой соединительный и дополнительный элементы были выполнены перфорированными. Такое конструктивное выполнение этих элементов позволяет также существенно снизить их массу при обеспечении требуемых жесткости и устойчивости. Весьма целесообразно, чтобы каждый кольцевой опорный элемент был расположен в зоне максимальной кривизны днища, примыкающей к цилиндрической поверхности цистерны, и соединен с днищем посредством кромок обеих полок. Такое решение позволяет наиболее равномерно воспринимать и передавать как продольные так и поперечные нагрузки от цистерны к угловым грузозахватным приспособлениям торцевой рамы и, тем самым, способствует повышению надежности и снижению массы тары грузового контейнера. В соответствии с одним из вариантов конструкции, каждый кольцевой опорный элемент выполнен из отдельных сегментов, расположенных в зонах размещения угловых соединительных элементов. Такое конструктивное выполнение позволяет существенно снизить общую массу кольцевого опорного элемента и массу тары всего грузового контейнера. Целесообразно, чтобы, по меньшей мере, один из сегментов каждого кольцевого опорного элемента был образован участком соответствующего днища. Такое решение также позволяет уменьшить количество деталейи существенно снизить трудоемкость изготовления и массу тары грузового контейнера в целом. Изобретение поясняется чертежами, на которых: фиг. 1 изображает грузовой контейнер (общий вид); фиг. 2 грузовой контейнер (вид сбоку): фиг. 3 - вид А на фиг. 2; фиг. 4 - узел В на фиг. 2; фиг. 5 - узел С на фиг. 3; фиг. 6 - разрез VI-VI на фиг. 5; фиг. 7 - разрез VІІ-VII на фиг. 5; фиг. 6 - разрез VIII-VІІI на фиг. 5; фиг. 9 - разрез ІХ-ІХ на фиг. 8; фиг. 10 - вариант выполнения грузового контейнера, согласно изобретению (вид с торца); фиг. 11 - узел Д на фиг. 10: фиг. 12 - разрез XІІ-ХІІ на фиг. 11; фиг. 13 - разрез XIII-XIII на фиг. 12; фиг. 14 - кольцевой опорный элемент грузового контейнера (вид с торца); фиг. 15 - вариант выполнения кольцевого опорного элемента грузового контейнера (вид с торца); фиг. 16 -разрез XVI-XVІ на фиг. 14; фиг. 17 - разрез XVІІ-XVII на фиг. 14, 15; фиг. 18 - вариант выполнения кольцевого опорного элемента (радиальный разрез в горизонтальной плоскости); фиг. 19 - вариант выполнения кольцевого опорного элемента (радиальный разрез в зоне углового соединительного элемента); фиг. 20 - разрез ХХ-ХХ на фиг. 15. Грузовой контейнер содержит цистерну 1 (фиг. 1, 2) состоящую из цилиндрической обечайки 2 круглого или некруглого поперечного сечения и приваренных к ней днищ 3. На каждом из ее днищ 3 расположен кольцевой опорный элемент 4 уголкового профиля. Каждый из указанных опорных элементов 4 жестко соединен с вертикальной прямоугольной торцевой рамой 5 посредством четырех угловых соединительных элементов 6. Обечайка 2 цистерны 1 может быть выполнена из отдельных частей, соединенных между собой как кольцевыми, так и продольными швами. В случае нескольких продольных швов обечайка 2 может быть выполнена с переменной толщиной стенок (из листов различной толщины). При этом, для верхних листов такой обечайки 2 применяется листовой прокат меньшей толщины, чем для нижнего листа. Днища 3 в зависимости от формы обечайки 2 также могут быть круглого или некруглого поперечного сечения и иметь различную форму продольного сечения, как правило, переменной кривизны. В случае цилиндрической обечайки 2 круглого сечения наиболее предпочтительными являются эллиптические днища 3. Цистерна 1 может быть снабжена наружными усиливающими кольцами 7, распределенными по длине обечайки 2, и расположена как горизонтально, так и с наклоном для обеспечения полного слива продукта. В верхней части цистерны 1 расположены лазовый люк 8 и арматурный отсек 9. В нижней части цистерны 1 на усиливающих кольцах 7 установлены четыре кронштейна 10 с контактными площадками 11 для транспортировки грузового контейнера на шасси (на фиг. не показано). Для изготовления цистерны 1, в зависимости от конкретного назначения грузового контейнера, могут использоваться различные материалы (например, стали, алюминиевые и другие сплавы, пластмассы). Цистерна 1 может быть оборудована системой обогрева, а также снабжена теплоизоляцией. Каждая торцевая рама 5 грузового контейнера содержит две вертикальные стойки 12 (фиг. 1, 2, 3), верхнюю 13 и нижнюю 14 поперечины. Каждый из углов торцевой рамы 5 снабжен грузозахватными приспособлениями 15 (стандартными угловыми фитингами). Расстояния между фитингами 15 по ширине, высоте, а также длине должны соответствовать международному стандарту на контейнеры. Фитинги 15 предназначены для подъема грузового контейнера, крепления его на транспортных средствах и соединения грузовых контейнеров между собой при штабелировании. Фитинги 15 изготавливают из сталей определенных марок и крепят по углам торцевых рам 5 с помощью сварки. Нижние угловые фитинги 15 для лучшего восприятия и передачи продольных нагрузок в случаях повышенной массы, "БРУТТО" могут быть подкреплены распорками 16 (фиг. 1, 2). Каждый угловой соединительный элемент 6 выполнен в виде граненного желоба, грани которого всегда образуют между собой тупые углы. Желоб образован, по меньшей мере, двумя гранями, ориентирован относительно цистерны 1 в радиально-продольном направлении и жестко соединен с помощью сварки с кольцевым опорным элементом 4 и торцевой рамой 5. Желоб может быть образован также несколькими, например, тремя гранями и иметь переменные или постоянные по его длине, симметричные или несимметричные поперечные сечения. Такое конструктивное выполнение угловых соединительных элементов 6 позволяет обеспечить эффективное восприятие и передачу как продольных так и поперечных нагрузок, возникающих в процессе эксплуатации, при небольших габаритных размерах этих элементов 6 без необходимости применения дополнительных продольных усиливающих элементов, что, в свою очередь, позволяет снизить массу тары и трудоемкость изготовления всего грузового контейнера. Протяженность торцевых кромок со стороны торцевой рамы и со стороны кольцевого опорного элемента определяют расчетным путем исходя из заданного уровня эксплуатационных нагрузок. Она может изменяться в широких пределах за счет изменения формы желоба, наличия дополнительных элементов и других решений конструкции. Форма желоба выбирается также исходя из технологичности его изготовления и обеспечения простоты сборки грузового контейнера. Желоб образует с кольцевым опорным элементом 4 и торцевыми рамами 5 сварные соединения одного типа и приваривается к ним своими торцевыми кромками сварными швами также одного типа. В некоторых конструктивных исполнениях желоб может примыкать торцевыми кромками только к одной из полок кольцевого опорного элемента 4 или к его ребру. Форма торцевых кромок желоба при этом определяется тем, к какой из полок или ребру кольцевого опорного элемента 4 он примыкает. В качестве материала желоба применяют листовой прокат. Желоб может быть выполнен как цельным, так и состоящим из нескольких сваренных между собой частей. В предпочтительном варианте выполнения угловой соединительный элемент выполнен в виде двухгранника, ребро 17 (фиг. 5) которого расположено, по существу, в радиальной плоскости цистерны 1. Грани двухгранниках представляют собой две смежные пятиугольные поверхности 18, 19 (фиг. 4, 5, 6, 7, 8, 9). Четыре торцевые кромки 20, 21, 22, 23 этих пятиугольных поверхностей 18, 19 жестко соединены с помощью сварки с обеими полками 24, 25 кольцевого опорного элемента 4. Противоположные им две торцевые кромки 26, 27 жестко соединены также сваркой с внутренними продольными стенками стойки 12 (фиг. 4, 5, 6, 7) и поперечинами 14 или 13 (фиг. 3). Такое выполнение углового соединительного элемента 6 в виде двухгранника является наиболее простым и технологичным. Оно позволяет за счет достаточной ширины внутренних продольных стенок стоек 12 и поперечин 13, 14 компенсировать отклонения от номинальных размеров всех собираемых элементов и не требует выполнения подгоночных операций для обеспечения стандартной длины грузового контейнера по грузозахватным приспособлениям 15 (угловым фитингам). Кроме того, при таком выполнении углового соединительного элемента 6 его пятиугольные поверхности 18, 19 примыкают к полкам 24, 25 кольцевого опорного элемента 4 и внутренним продольным стенкам стоек 12 и поперечин 13, 14 торцевой рамы 5 под тупыми углами, близкими к 135°, образуя своими привариваемыми торцевыми кромками 20, 21, 22, 23, 26, 27 удобную для сварки V-образную разделку, что способствует полному их проплавленню при ведении сварки со стороны указанных тупых углов и плавному замыканию силового потока. Для снижения концентраций напряжений путем избежания пересекающихся сварных швов угловой соединительный элемент в месте примыкания к углу торцевой рамы может иметь небольшой вырез (фиг. 3, 5, 11, 14, 15). Пятиугольные поверхности 18, 19 такого углового соединительного элемента 6 могут иметь различную форму, например, форма пятиугольной поверхности может быть образована ромбом или трапецией и примыкающим к ним со стороны кольцевого опорного элемента 4 треугольником. Целесообразно для обеспечения взаимозаменяемости угловых соединительных элементов 6, чтобы внутренний контур торцевых рам 5 был близок к квадрату, при этом, кольцевые опорные элементы 4 располагаются симметрично этому внутреннему контуру. Такое конструктивное решение достигается за счет соответствующего подбора поперечных сечений стоек 12 и поперечин 13, 14, а также их взаимного расположения. Угловой соединительный элемент в виде двухгранника может быть применен в конструкции грузового контейнера как во всех его восьми углах, так и в четырех нижних или четырех верхних углах в сочетании с другими вариантами исполнения желоба. Угловой соединительный элемент 6 снабжен дополнительным элементом 28 (фиг. 10, 11, 12, 13), связывающими его грани и кольцевой опорный элемент 4. Такое конструктивное решение обеспечивает повышение надежности и позволяет создать грузовой контейнер с относительно низкой массой тары при повышенной массе "БРУТТО". Наличие дополнительного элемента 28 позволяет достигать рационального соотношения между длинами сварных швов со стороны кольцевого соединительного элемента 4 и торцевой рамы 5. Дополнительные элементы 28 предпочтительно выполнять из листового проката в виде четырехугольной плоской поверхности, имеющей форму прямоугольника, квадрата или трапеции. Две противоположные боковые кромки 29, 30 (фиг. 11, 12, 13) такой поверхности жестко соединены с помощью сварки с гранями углового соединительного элемента 6 выполненными, например, в виде пятиугольных поверхностей 18, 19. Обращенная к кольцевому опорному элементу 4 торцевая кромка 31 такого дополнительного элемента 28 жестко соединена с помощью сварки с поперечной полкой 24 кольцевого опорного элемента 4. Дополнительный элемент 28 может быть также выполнен в виде плоской пятиугольной поверхности и соединяться в этом случае также и с торцевой рамой 5, образуя с соединяемыми элементами замкнутую полость. Конструкция дополнительных элементов 28 также как и угловых соединительных элементов 6 для снижения концентрации напряжений при исключении пересечения сварных швов предусматривает небольшие вырезы по углам. Такие вырезы не искажают общей формы угловых соединительных 6 и дополнительных 28 элементов и являются конструктивным приемом, повышающим эксплуатационную надежность грузового контейнера. Дополнительные элементы могут быть установлены как во всех восьми углах, так и в четырех нижних углах грузового контейнера. Грани углового соединительного элемента 6, а также дополнительный элемент 28 целесообразно выполнять перфорированными. Такое выполнение позволяет существенно снизить их массу при обеспечении требуемых прочностных характеристик. Снижение массы граней углового соединительного элемента 6, а также дополнительного элемента 28 также может быть достигнуто путем выполнения их из более тонкого листового проката гофрированными для обеспечения достаточной жесткости и устойчивости. Форма перфорации и гофрирования может быть различной. Кольцевой опорный элемент 4 (фиг. 14, 16, 17) расположен на днище 3 в зоне его максимальной кривизны, примыкающей к цилиндрической обечайке 2 цистерны 1 и соединен с ним кромками 32, 33 обеих полок 24, 25. При этом полки 24, 25 кольцевого опорного элемента 4 могут быть одинаковыми или разными по ширине и располагаться между собой как под прямым, так и отличным от прямого углом. Для изготовления кольцевого опорного элемента 4 применяют выпускаемые промышленностью горячекатаные и гнутые уголковые профили. Опорный элемент 4 может также состоять из нескольких частей, например, из сваренных между собой полок 24, 25, изготовленных из листового и полосового проката. Соединение полок 24, 25 кольцевого опорного элемента 4 с днищем 3 может быть выполнено как непрерывными, так и прерывистыми сварными швами. Кольцевой опорный элемент 4 может быть выполнен из отдельных сегментов 34 (фиг. 15, 20), расположенных в зоне угловых соединительных элементов 6, что позволяет существенно снизить его массу, при этом кольцевой элемент 4 может состоять из двух, трех или четырех отдельных сегментов 34. Кольцевой опорный элемент 4 или его отдельные сегменты 34 (фиг. 14, 15, 18, 19) могут представлять собой часть 35 днища 3, что может быть выполнено любым известным способом, например, раскаткой, штамповкой в случае замкнутого кольцевого опорного элемента 4, или штамповкой в случае выполнения кольцевого опорного элемента 4 из отдельных сегментов 34. Такое конструктивное решение кольцевого опорного элемента 4 выгодно отличается меньшим количеством деталей, существенно меньшей трудоемкостью изготовления и металлоемкостью, а также обладает более высоким качеством Преимущества описанных конструктивных решений особенно заметны в контейнерах с повышенной массой "БРУТТО" и соответствующими повышенными эксплуатационными нагрузками. Техническое решение предлагаемого грузового контейнера предполагает следующую технологию его общей сборки. В начале в сборочном стенде устанавливают и жестко фиксируют ранее изготовленные торцевые рамы 5 с обеспечением заданных стандартных размеров между угловыми фитингами 15. Далее относительно торцевых рам 5 устанавливают также ранее изготовленную цистерну 1. Затем под усиливающие кольца 7 устанавливают и закрепляют сваркой все четыре кронштейна 10 с обеспечением требуемого стандартного размера по высоте между контактными площадками 11 и опорными поверхностями нижних угловых фитингов 15. После этого устанавливают все восемь соединительных элементов 6 и закрепляют их торцовые кромки сваркой к кольцевым опорным элементам 4 и торцевым рамам 5. При необходимости устанавливают дополнительные элементы 28. Собранный таким образом грузовой контейнер передают из сборочного стенда в кантователь для выполнения сварочных работ.

ДивитисяДодаткова інформація

Назва патенту англійськоюCargo container

Автори англійськоюAntifieiev Anatolii Yevhenovych, Bubnov Valerii Mykhailovych, Sadikov Valentyn Pavlovych, Tusikov Yevhen Kindratovych, Shpak Mykola Pavlovych, Popov Stepan Ivanovych, Zaika Volodymyr Yakovych, Bosenko Volodymyr Yakovych, Halynych Volodymyr Ilarionovych, Varanchuk Pavlo Oleksandrovych

Назва патенту російськоюГрузовой контейнер

Автори російськоюАнтифеев Анатолий Евгеньнвич, Бубнов Валерий Михайлович, Садиков Валентин Павлович, Тусиков Евгений Кондратьевич, Шпак Николай Павлович, Попов Степан Иванович, Зайка Владимир Якович, Босенко Владимир Яковлевич, Галинич Владимир Илларионович, Варанчук Павел Александрович

МПК / Мітки

МПК: B65D 88/12

Код посилання

<a href="https://ua.patents.su/11-2969-vantazhnijj-kontejjner.html" target="_blank" rel="follow" title="База патентів України">Вантажний контейнер</a>

Попередній патент: Спосіб магнітної сепарації

Наступний патент: Універсальний шарнір

Випадковий патент: Напівпровідниковий болометр на гарячих носіях заряду